Как сделать измельчитель древесины своими руками

Экология потребления.Усадьба:После обпилки фруктовых деревьев или строительства остается очень много ненужных веток, досок и пиломатериалов. Специально для таких случаев был придуман измельчитель древесины. Новый прибор стоит довольно дорого, но, к счастью, сделать измельчитель древесины своими руками нет так сложно, как может показаться на первый взгляд.

Каждому владельцу собственного участка, будь то загородный дом или небольшая дача с огородом, известно, что поддерживать на нем порядок порой очень сложно. Проблема утилизации мусора на частном секторе стоит особенно остро, и если органику можно складировать в компостную яму, а пластик и бутылки вывозить на свалку, то как быть с обилием древесного сора? После обпилки фруктовых деревьев или строительства остается очень много ненужных веток, досок и пиломатериалов. Оставлять их на дрова смысла нет, а сжигать очень долго и хлопотно. Специально для таких случаев был придуман измельчитель древесины. Новый прибор стоит довольно дорого, но, к счастью, сделать измельчитель древесины своими руками нет так сложно, как может показаться на первый взгляд.

Новый прибор стоит довольно дорого, но, к счастью, сделать измельчитель древесины своими руками нет так сложно, как может показаться на первый взгляд.

Назначение и принцип работы

Измельчитель древесины станет незаменимым помощником для любого дачника. С ним больше не нужно разводить костры, чтобы сжечь отпиленные ветки деревьев или думать, куда деть отходы после сборки урожая – стебли, ботву, корни и т.д. Любой органический твердый мусор машина переработает в щепки и стружки, которые впоследствии послужат отличным материалом для качественного компоста или топливом для твердотопливных котлов. Так, одним махом вы решите несколько проблем: утилизация мусора, экономия места и времени, получите бесконечный источник материала для удобрений и запас топлива на зиму.

Как ни крути, измельчитель древесины очень полезен в хозяйстве, но заводские механизмы стоят непомерно дорого, поэтому мы предлагаем сэкономить и сделать его самостоятельно. Самое обнадеживающее, что нет необходимости «изобретать велосипед» — надо лишь правильно повторить конструкцию заводского прибора, используя доступные детали.

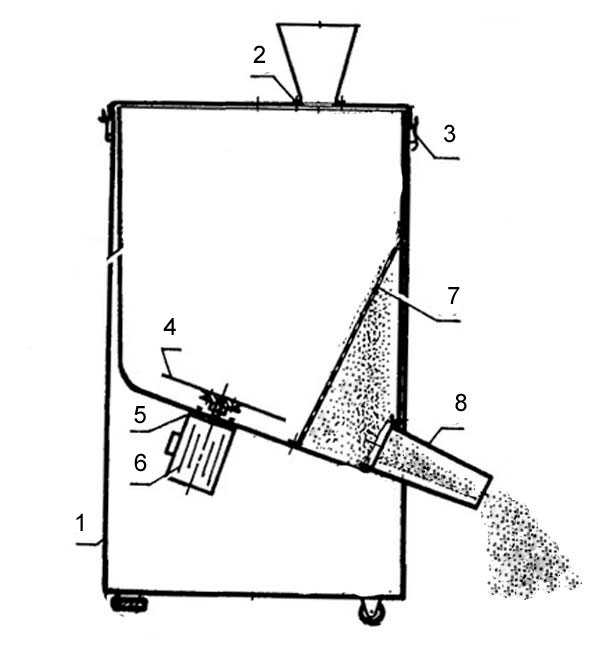

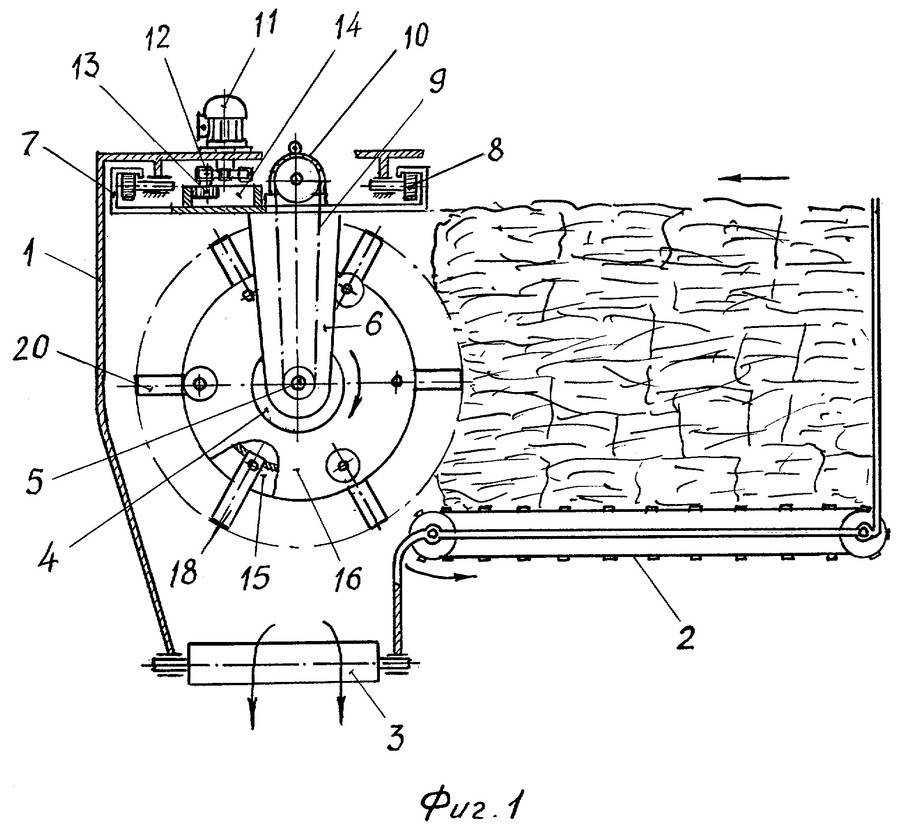

Но прежде чем начинать работу, необходимо досконально изучить и понять принцип работы машины. В противном случае у вас не получится сделать правильный чертеж и воплотить его в реальность. Устройство измельчителя до безобразия просто – это двигатель, вал с режущими элементами, рама, защитный панцирь и приемный отсек, через который материал попадает внутрь. Поскольку такой агрегат получится довольно тяжелым, его лучше установить на двухколесную базу, чтобы легко перемещать по участку.

Принцип работы аппарата заключается в следующем: мотор вращается и двигает вал посредством цепи или ремня. Когда вы просовываете ветви или стебли растений в приемный короб, режущие элементы перерубают их на мелкие кусочки, которые выходят с другой стороны прибора. Очень похоже на обычную кухонную мясорубку.

Устройство измельчителя

Перед тем как выбирать схему и закупать составляющие будущего измельчителя, необходимо определиться с его назначением, то есть что конкретно (или чаще всего) он будет измельчать – толстые ветки фруктовых деревьев, мелкие доски или остатки растений после сбора урожая. От этого зависит мощность устройства, тип его работы и, соответственно, стоимость необходимых деталей.

От этого зависит мощность устройства, тип его работы и, соответственно, стоимость необходимых деталей.

Для садовых измельчителей можно использовать бензиновые или электрические двигатели. У каждого из них есть свои особенности использования. Например, с бензиновым двигателем можно перерабатывать крупные толстые ветки, также он ценится за свою мобильность. Аппарат с электродвигателем, напротив, должен постоянно находиться поблизости от источника питания, зато он занимает гораздо меньше места, чем бензиновый. Он легкий и удобный в использовании, но не справится с чересчур большими объектами из-за невысокой мощности.

На что следует обратить внимание при выборе двигателя для садового измельчителя:

- мощности до 1,5 кВт хватит, чтобы перемолоть ветки толщиной до 2 см;

- более мощные двигатели в 3-4 кВт способны переработать ветки диаметром около 4 см и подойдут для садоводов;

- двигатель от 6 кВт и больше справится с толстыми ветками в 10-15 см, и их рекомендуется выбирать владельцам крупных хозяйств и ферм.

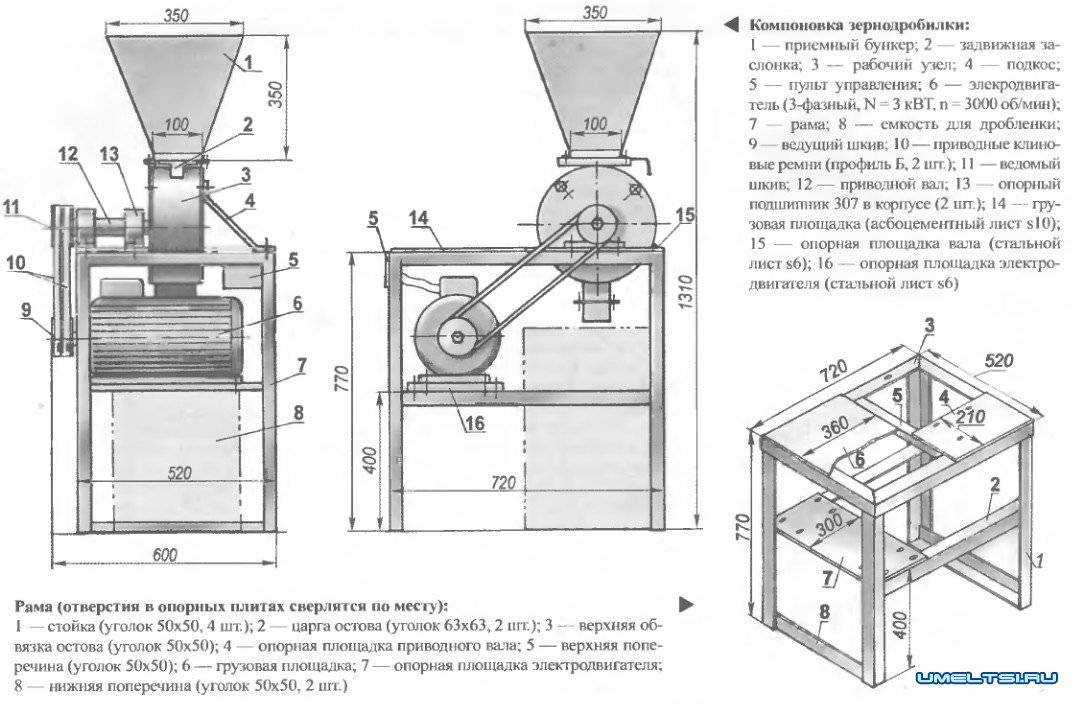

Поскольку самодельный измельчитель в большинстве случаев рассчитан на различные работы, для него лучше выбрать «золотую середину» — электродвигатель в 4 кВт или бензиновый аналог мощностью в 5-6 лошадиных сил.

Ножи для измельчителяВторая важная деталь измельчителя – режущие элементы или ножи. От их конструкции зависит тип и принцип работы механизма, а также размеры переработанного материала. Так, простой диск с ножами будет измельчать в труху лишь хрупкие ветки, комбинированные конструкции могут перерабатывать толстые ветки и выдавать такую же мелкую стружку, есть и такие, что измельчают древесину в щепку длиной 2-10 см. Если вы планируете использовать переработанный материал для твердотопливных котлов, лучше выбрать последний вариант.

Поскольку нашей целью является копирование одной из заводских моделей измельчителя, рассмотрим ножи, используемые для их производства:

- Дисковый нож – предназначен для переработки мелких веток толщиной до 2 см, стеблей растений и травы.

- Фрезерная система – ножи, устроенные подобным образом, смогут измельчить ветку толщиной около 8 см. Единственное обязательное условие – пиломатериал должен быть сухой. В противном случае ошметки коры и мокрых щепок забьют фрезу, и механизм перестанет работать.

- Фрезерно-турбинный нож – один из наиболее распространенных и удобных вариантов. Такая конструкция может измельчать любые ветки вне зависимости от толщины и степени влажности.

К сожалению, описанные модели ножей сделать своими силами практически невозможно, поэтому для самодельных устройств были придуманы свои режущие элементы: ножево-дисковая конструкция, набор из дисковых пил и двухваловая система с 8 ножами.

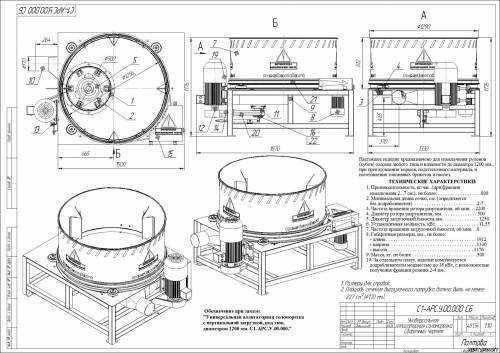

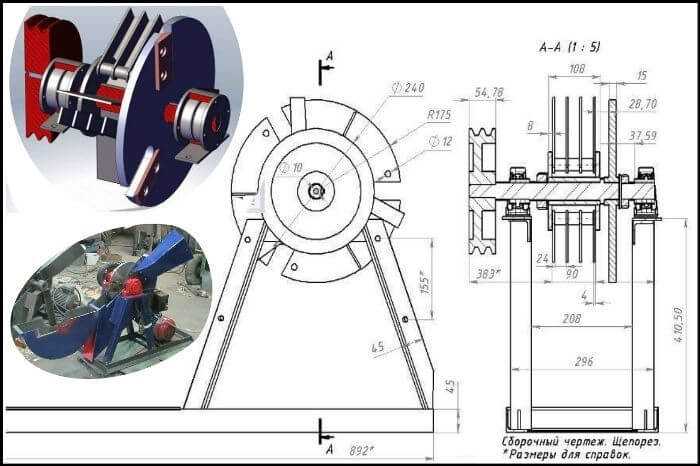

Чертеж измельчителяЧтобы сделать измельчитель для древесины, мало лишь купить необходимые запчасти, надо обладать профессиональными слесарными навыками. Весь процесс проходит в три этапа – создание чертежа, подготовка материалов и сборка аппарата.

Поскольку мы не собираемся придумывать ничего нового, за основу чертежа можно взять любую подходящую модель измельчителя, а остальное добавить на свое усмотрение. Для создания чертежа можно воспользоваться специальной компьютерной программой AutoCAD.

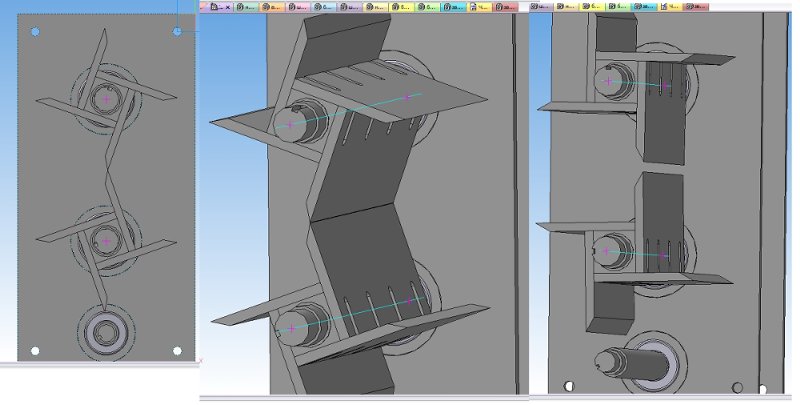

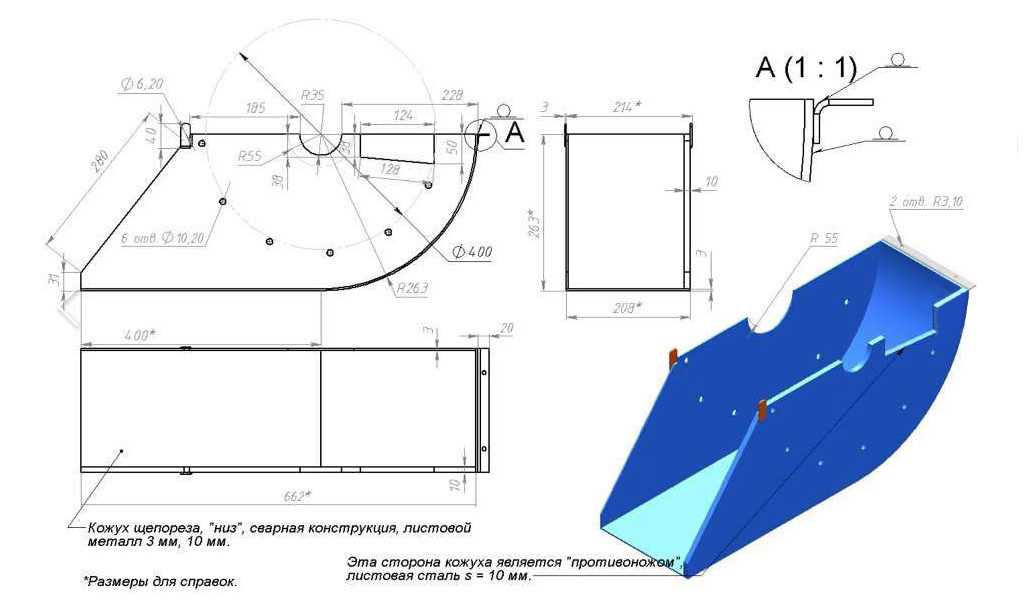

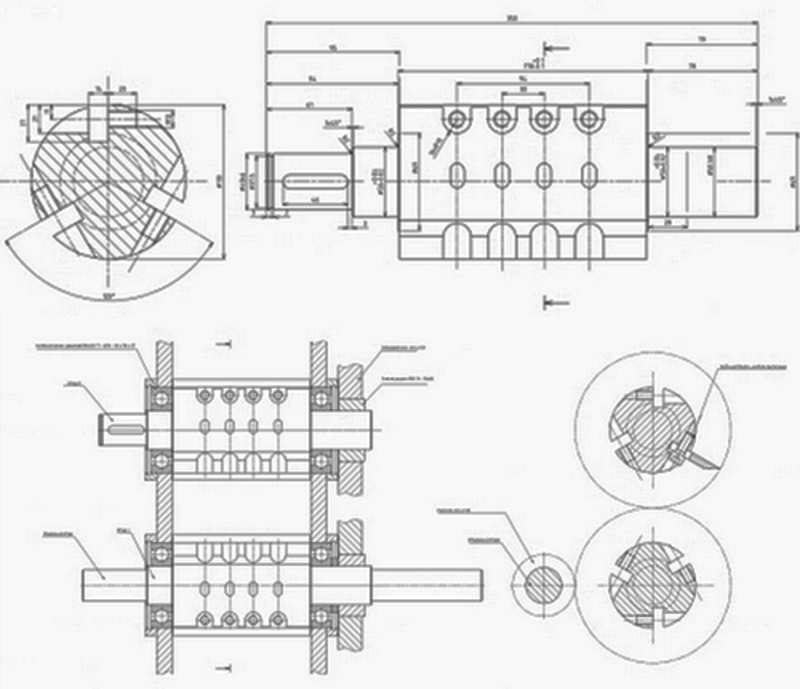

Главные составляющие механизма мы описали выше, но это только общий вид. Самое главное, на что стоит обратить внимание при создании чертежа – расположение ножей и угол их среза. Рассмотрим разработку конструкции измельчителя с двухвальным режущим элементом.

Так, валы будут находиться между пластинами, а каждый вал будет содержать по 3-4 ножа. Для крепления режущих элементов лучше использовать болты, сместив их относительно центральной части вала. Вал свободно вращается благодаря 4 подшипникам, которые закреплены на пластинах. Синхронность движения валов обеспечивают 2 шестеренки, которые приводит в движение мотор. Чтобы передать крутящий момент, используйте ремень или цепь на выбор. В зависимости от размеров ножей и диаметра сырья, которое вы собираетесь измельчать, варьируйте промежуток между валами.

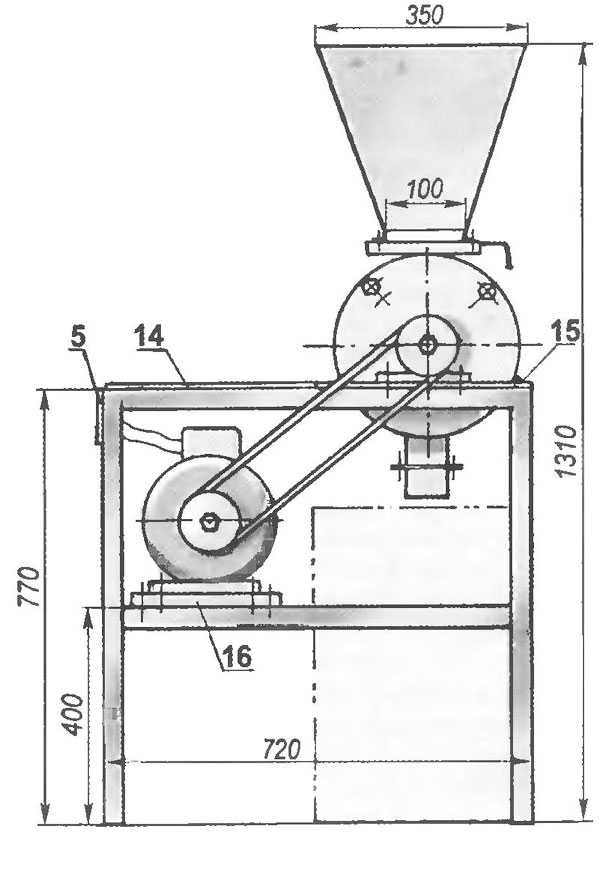

Если вы используете электродвигатель на 4 кВт, его количество оборотов составляет 2500-2800 об/мин. Такой показатель хорош для дискового механизма, предназначенного для тонких веток и стеблей растений. Двухвальный механизм должен быть мощным, поэтому число оборотов надо уменьшить.

На изображениях ниже представлены чертежи измельчителя древесины с 2 валами, на каждом из которых по 3 ножа:

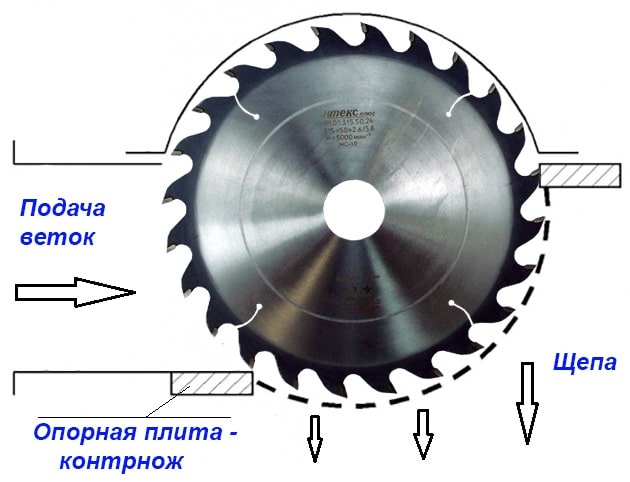

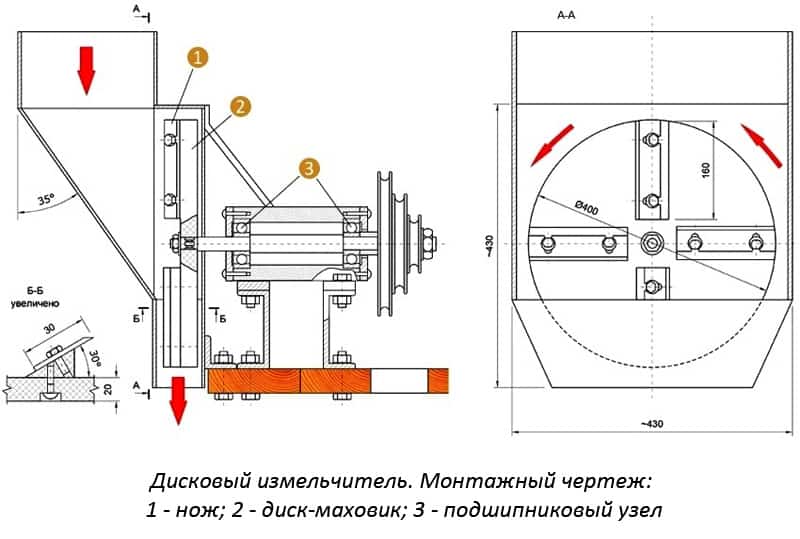

Дисковая модель выглядит намного проще в основном благодаря нехитрой конструкции ножей.

Чертеж может отображать диаметр диска, количество ножей и их расположение. Чем больше ножей, тем мельче будет сырье на выходе. Диск может быть расположен вертикально или под углом.

На раму прикреплена шпилька с дисковыми пилами. Зачастую в подобных аппаратах используют ремень для привода, поэтому на валу и шпильке следует сделать два шкива.

Большинство материалов, нужных для сборки измельчителя, можно приобрести на авторынке, магазине сельскохозяйственной техники или в строительном магазине, но некоторые детали придется заказывать или делать самостоятельно. Для этого нужно уметь работать болгаркой и сварочным аппаратом.

Для этого нужно уметь работать болгаркой и сварочным аппаратом.

Работа по созданию двухвального измельчителя состоит из следующих фаз – сборки каркаса и приемного отсека, создания измельчительного барабана с ножами, монтаж барабана и двигателя.

Необходимые материалы:

- двигатель;

- пластина 10 мм – 2 шт;

- шестерня – 2 шт;

- шкив — 1 шт;

- вал для ножей – 2 шт;

- подшипники с крепежами– 5 шт;

- ножи;

- профильная труба;

- листовой металл (толщина 2 мм).

Первым делом следует сделать раму. Для этого отрежьте от профильной трубы 4 детали: 2 – по 40 см, 2 – по 80 см. Сварочным аппаратом зафиксируйте короткие детали между длинными под прямым углом, чтобы получилась рама. Расстояние между двумя внутренними поперечинами должно быть таким, чтобы между ними смог встать измельчительный барабан.

Чтобы впоследствии измельчитель можно было передвигать, к нему надо приладить колеса.

Сборка механизма:

- Когда рама готова, можно собирать измельчительный барабан. Чтобы сделать вал, возьмите квадратную заготовку для 4-х ножей или круглую – для 3-х.

- У квадратной заготовки обточите концы, сделав их круглыми, чтобы они вошли в подшипники. Если вы используете круглую заготовку, отточите ее центральную часть, сделав 3 плоских среза для установки ножей.

- Сами ножи можно запросто изготовить из рессоры Камаза. Отрежьте нужный кусок рессоры, выровняйте ее при необходимости, нагрев в горне и несколько раз ударив молотом. Дозакалите деталь и дайте остыть.

- В ножах сделайте отверстия под болты.

- Заточите ножи на станке, выбрав угол режущей кромки в 35-45°.

- Приложите ножи к валу и отметьте точки крепления. Засверлите отверстия в намеченных точках и сделайте в них резьбу.

Сварочным аппаратом вырежьте в них отверстия для подшипников и зашлифуйте края. Если нет возможности сделать этот этап самостоятельно, можно обратиться в слесарную мастерскую или на предприятие.

Сварочным аппаратом вырежьте в них отверстия для подшипников и зашлифуйте края. Если нет возможности сделать этот этап самостоятельно, можно обратиться в слесарную мастерскую или на предприятие.- Установите внутрь подшипники.

- Болтами прикрепите накладки на металлические стенки.

- Вставьте валы в подшипники и закрепите их.

- Соедините стенки нарезными металлическими шпильками и зафиксируйте их при помощи гаек.

- Осталось лишь сделать приемный отсек, через который древесина будет попадать внутрь. Для этого возьмите листовой металл и сделайте 4 одинаковых заготовки в виде параллелепипеда.

- Найдите самую узкую сторону каждой заготовки, отступите от нее на 5 см и загните край.

- Загиб оставшихся трех заготовок делайте в противоположную сторону.

- Соберите короб и убедитесь, что заготовки плотно прилегают друг к другу.

- Соедините края сваркой или самозатягивающимися заклепками.

- У основания на отогнутых сторонах просверлите места для креплений.

- Установите всю собранную конструкцию на раму и закрепите ее болтами.

- Поставьте двигатель и натяните приводный элемент (цепь или ремень).

- В последнюю очередь установите и зафиксируйте приемный отсек.

- Закройте все внутренние детали защитным кожухом, чтобы во вращающиеся механизмы не попали щепки и сор.

Сборка измельчителя древесины в видео ниже поможет вам более полноценно представить, как проходит весь процесс:

ПОДПИСЫВАЙТЕСЬ на НАШ youtube канал Эконет.ру, что позволяет смотреть онлайн, скачать с ютуб бесплатно видео об оздоровлении, омоложении человека. Любовь к окружающим и к себе, как чувство высоких вибраций – важный фактор оздоровления – econet.ru.

Ставьте ЛАЙКИ, делитесь с ДРУЗЬЯМИ!

https://www.youtube.com/channel/UCXd71u0w04qcwk32c8kY2BA/videos

Дисковый измельчительВ отличие от двухвального, дисковый измельчитель требует гораздо меньше деталей, времени и усилий при сборке.

Необходимые материалы:

- мотор;

- ножи;

- профильная труба;

- металлический лист для создания диска;

- листовой металл 2 мм в толщину для защитного панциря и приемного отсека.

Такое небольшое количество деталей объясняется малой мощностью аппарата. Если двухвальный механизм может перемолоть в щепки толстые ветки диаметром до 10 см, этот справится максимум с 2-х сантиметровыми. Ножи можно сделать так, как описано в инструкции выше.

Ход работы:

- Из профильной трубы сделайте каркас.

- Поместите двигатель внутрь каркаса.

- Поверх двигателя установите отражающий щит из листового металла.

- В отражающем щите прорежьте отверстие для вала.

- В диске просверлите отверстие для установки на вал и небольшие прорези для фиксации ножей.

- Соберите диск с ножами и установите его внутрь.

- Сделайте приемный отсек из листового металла по вышеописанной инструкции и установите его на измельчитель.

Как видите, ничего сложного, главное – обзавестись всеми необходимыми деталями. Самодельный измельчитель древесины с двумя валами обладает большой мощностью и предназначен для переработки крупных веток. Размеры щепы можно контролировать от 2 см до 8 см в зависимости от числа ножей на один вал. опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление – мы вместе изменяем мир! © econet

Измельчитель травы своими руками – инструкция, схема, фото, описание

> Садовая техника > Измельчитель травы своими руками — инструкция с описанием и фото

Наверняка каждому из нас нравится, когда на собственном дачном участке красивенький зелененький газончик, по которому очень приятно ходить босяком, а также просто поваляться в теплые летние деньки. Но, чтобы было все так красиво, для этого необходимо хорошенько постараться, приложить определенные усилия! Нужно позаботиться о том, чтобы была плодородная почва, внося в нее органические удобрения. Также прекрасный способ – мульчирование. А чтобы более плотные и толстые стебельки травы разложились как можно скорее, их стоит измельчить для этого ручным способом, или же садовым измельчителем травы.

Также прекрасный способ – мульчирование. А чтобы более плотные и толстые стебельки травы разложились как можно скорее, их стоит измельчить для этого ручным способом, или же садовым измельчителем травы.

От того, какой объем травы Вам понадобится обрабатывать, зависит и выбор той или иной техники. К тому же, траву обрабатывают для удобрения земель, а также домешивают в кормежку скота, птиц.

Измельчитель травы своими руками

Конечно, если у Вас имеется желание, силы и время, Вы можете сделать собственноручно измельчитель. При этом Вы сделаете аппарат такой, как необходим. Для этого существует несколько способов. Рассмотрим более подробно.

Первый способ. Как сделать садовый измельчитель для травы своими руками.

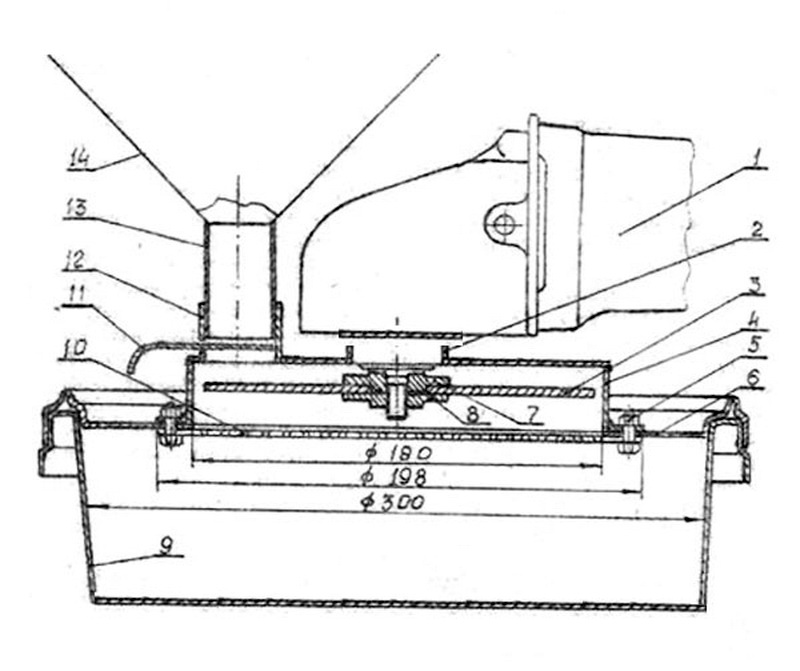

В данном случае можно обойтись обыкновенной дрелью. Принцип работы такого агрегата, смотрите на видео на нашем сайте.

В общем-то, процесс измельчения похож на работу кухонного комбайна. В ведре расположен острейший нож, вращающийся по кругу очень быстро и рассекающий траву. Сделатьизмельчитель травы и веток таким способом, необходимо подготовить дрель с двумя режимами «Темп», мощностью 850 Вт. Очень важную роль играет именно нож. Он должен быть правильно заточенным и всегда быть чистым.

Сделатьизмельчитель травы и веток таким способом, необходимо подготовить дрель с двумя режимами «Темп», мощностью 850 Вт. Очень важную роль играет именно нож. Он должен быть правильно заточенным и всегда быть чистым.

Заточка его производится односторонним способом, а ориентировка – заточенной стороной, вниз. Для измельчения травы, следует делать форму узкого ромба.

Способ второй. С пылесосом Тайфун

Принцип действия очень схож с предыдущим, но устройство более производительное. Здесь же траву и ветки следует подавать не в ведро, а в отверстие, находящееся вверху. Субстраты выходят снизу, а точнее сбоку агрегата.

Под выходным отверстием должно быть заранее установлено ведро. Какая взаимосвязь с Тайфуном? Дело в том, что его корпус, как ничто лучше будет в качестве измельчителя травы. Но это далеко не единственный вариант, просо наиболее подходящий.

Здесь также можно использовать любую емкость цилиндрической формы. Мотор устанавливается любой, мощностью 180 Вт. Для ножей можно использовать специальное ножовочное полотно. Стойки можно сделать из профиля размером 15*15, мм. Единственное, что понадобится сделать самостоятельно, путем выточки на токарном станке – это втулку, высотой 4 см. На нее то как раз и нужно будет прикрепить ножки Вашего самодельного электрического измельчителя травы.

Для ножей можно использовать специальное ножовочное полотно. Стойки можно сделать из профиля размером 15*15, мм. Единственное, что понадобится сделать самостоятельно, путем выточки на токарном станке – это втулку, высотой 4 см. На нее то как раз и нужно будет прикрепить ножки Вашего самодельного электрического измельчителя травы.

Третий способ создания измельчителя, из подручных средств

На самом деле, данный способ совершенно несложный. При этом, сделать его можно практически из любых подручных средств, таких как:

· Электрический двигатель (насос), работающий от электросети 220 В, а также который может делать три тысячи оборотов в минуту. (К примеру, это может быть насос «Агидель»).

· Алюминиевая старенькая кастрюля.

· Ненужные ножовки для резьбы по дереву, которые уже отслужили свой срок. Из них можно сделать отличные и функциональные ножи для траворезки.

· Также необходимо придумать кнопку, при помощи которой будет запускаться мотор. В данном случае прекрасно подойдет кнопка от старой стиралки.

В данном случае прекрасно подойдет кнопка от старой стиралки.

· Также подготовьте электрический шнур и вилку для включения в электросеть.

Также можете просмотреть фото, которые даже нет смысла комментировать. По ним все предельно ясно и понятно.

Четвертый способ создания ручного измельчителя травы и сена

Предыдущие варианты позволили разобраться в производстве измельчителей травы. Но еще бывает необходимо также создание сена (соломы). Не беда, смотрите наше видео, на котором подробно и понятно описана последовательность действий создания подобного рода устройства.

Меры предосторожности. Безопасность

Обязательно нужно соблюдать правила по техники безопасности при работе с любым из приборов для резки травы, веток, соломы. Ведь в каждом из них применяются особо режущие, очень острые детали, при неаккуратном обращении с которыми могут быть плачевные последствия!

К тому же, поскольку большинство приборов работают от электрической сети, здесь также следует соблюдать меру безопасности. И обязательно предостерегайте использование приборами детьми!

И обязательно предостерегайте использование приборами детьми!

Нужен измельчитель веток? Вот что нужно знать перед покупкой

В связи с тем, что лесная промышленность должна расти в геометрической прогрессии в течение следующих нескольких лет — согласно отчету Global Market Insights, до более чем 17 миллиардов долларов к 2026 году — тяжелая техника для этого сектора пользуется большим спросом во всем мире. Соединенные Штаты.

Как для компаний по управлению деревьями с крупномасштабными операциями, так и для небольших независимых подрядчиков это прекрасное время для инвестиций в новое оборудование для наращивания бизнеса. Другими словами, автовышки, грейферы и грузовики для перевозки щепы.

Каждый из них имеет несколько различное применение в работе по обрезке и удалению деревьев, и какое оборудование вы должны выбрать, зависит от того, какую работу вы собираетесь выполнять.

Если вы хотите пойти по пути вырубки и измельчения поваленных деревьев и веток для облегчения удаления, вам нужно инвестировать в грузовик для щепы.

Вместе с ним вам также понадобится измельчитель веток. Это оборудование будет ехать позади грузовика со щепой, создавать щепу из больших кусков дерева, а затем стрелять этой щепой в заднюю часть автомобиля для утилизации за пределами площадки.

В предыдущей статье мы предоставили информацию, необходимую для принятия правильного решения о покупке щеповоза. (Прочтите это, нажав ЗДЕСЬ.) Теперь мы более подробно рассмотрим промышленные измельчители древесины, которые снабдят ваш грузовик щепой и помогут вам в работе по коммерческому управлению деревьями.

Что такое измельчитель древесины?

Измельчитель веток (также известный как измельчитель деревьев) — это машина, которая используется для измельчения ветвей, стволов и ветвей деревьев на щепу. Они значительно упрощают уборку после ухода за растительностью. Грузовики могут перевозить гораздо больший груз, когда древесина измельчается таким образом, поэтому время, рабочая сила и бюджет, необходимые для выполнения лесозаготовительных работ, значительно сокращаются с помощью измельчителя древесины.

Измельчители переносные и установлены на колеса, поэтому их можно буксировать за грузовиками для щепы, с которыми они работают в тандеме. Двигатель внутреннего сгорания обеспечивает их мощность от 3 лошадиных сил (2,2 кВт) до 1 000 лошадиных сил (750 кВт). На грузовики можно установить рубительную машину более высокого класса, которая справляется с крупномасштабными работами. Как правило, эти модели имеют еще и гидравлический кран.

Куски щетки и дерева подаются в бункер с защитным кольцом, которое перемещает их в собственно режущий механизм (ножи установлены на вращающемся рабочем колесе). Затем древесина выбрасывается в виде щепы в самосвальный контейнер грузовика по желобу. Размер отдельных чипсов зависит от выбранной конфигурации измельчителя.

Дисковые и барабанные измельчители

Первоначальная конструкция измельчителя представляет собой дисковый измельчитель, ножи которого установлены на стальном диске в качестве измельчающего механизма. Реверсивные колеса с гидравлическим приводом подтягивают древесину из бункера к диску, и когда диск вращается, лезвия разрезают древесину на щепки. Диаметр материала дисковых измельчителей потребительского класса колеблется от 6 до 18 дюймов, тогда как диаметр промышленного класса может достигать 160 дюймов.

Реверсивные колеса с гидравлическим приводом подтягивают древесину из бункера к диску, и когда диск вращается, лезвия разрезают древесину на щепки. Диаметр материала дисковых измельчителей потребительского класса колеблется от 6 до 18 дюймов, тогда как диаметр промышленного класса может достигать 160 дюймов.

Коммерческие компании по уходу за деревьями часто выбирают дисковую конструкцию, и многие операторы говорят, что они производят более однородную щепу, чем барабанные измельчители. Однако небольшие гибкие ответвления могут проходить через прорези диска, что приведет к ухудшению качества стружки.

Барабанные измельчители используют более новую систему, включающую стальной барабан (приводимый в действие двигателем), расположенный параллельно бункеру, который вращается по направлению к выходному желобу. Барабан также функционирует как механизм подачи, протягивая материал по мере его измельчения.

Барабанная дробилка может измельчать не только большие бревна, но и мелкие ветки деревьев и волокнистый материал (например, пальмы). Он имеет компактную конструкцию, надежен и прост в эксплуатации.

Он имеет компактную конструкцию, надежен и прост в эксплуатации.

Основным параметром рубительной техники является длина щепы. Таким образом, вы можете оценить его производительность, проверив качество производимых чипов. Когда размер древесной щепы сбалансирован, а содержание детрита и кусков низкое, вы получаете продукт хорошего качества.

Каковы подклассы измельчителя древесины?

• Измельчитель древесины: Меньше измельчителя с полутупыми лезвиями. Разница между измельчителем древесины и измельчителем древесины заключается в том, как они измельчают материал. В то время как измельчители ломают ветки и более крупные ветки, измельчители будут работать с более мелкими растительными остатками, такими как листья, создавая мульчу и компост.

• Измельчитель-измельчитель: Сочетает в себе функции измельчения и измельчения.

• Измельчитель пней: Профессиональный дровосек, который измельчает пни с помощью режущего колеса с несколькими зубьями в мульчу и опилки.

Сделать рукоять топора своими руками | Осень 2011

Фото Дайан Морган.

Генри Дэвид Торо восхищался сделанной вручную рукояткой топора в дневниковой записи, сделанной более 150 лет назад: «Те, что сделаны вручную, считаются прочнее тех, которые точатся (на машине), потому что очертания соответствуют зерну. . . Мне нравится смотреть, как фермер строгает рукоять своего топора, как я сделал Э. Хосмера, белый дуб 27-го числа».

Времена изменились, но мнение Торо сегодня так же верно, как и тогда. Когда придет время заменить рукоять топора, почему бы не отказаться от похода в хозяйственный магазин и не вырезать ее самостоятельно? Не нужно быть дальним родственником Э. Хосмера, чтобы совершить такой подвиг. Все, что вам нужно, это топор, складной нож, бритва со спицами, рашпиль и острый нож с плоским скосом. Вот несколько инструкций для начала.

Шаг первый

Выберите свежесрезанный ствол ясеня, гикори, сахарного клена, желтой березы или хвойника. Резак дров был бы хорошим источником. Древесина должна быть зеленой, с прямыми волокнами, без сучков, диаметром от 10 до 16 дюймов. Удивительно, как легко зеленой древесине можно придать форму острыми ручными инструментами; это как нарезать замороженный сливочный сыр.

Резак дров был бы хорошим источником. Древесина должна быть зеленой, с прямыми волокнами, без сучков, диаметром от 10 до 16 дюймов. Удивительно, как легко зеленой древесине можно придать форму острыми ручными инструментами; это как нарезать замороженный сливочный сыр.

Шаг второй

Разделите болт на четверти, шестые или восьмые части; каждый расколотый кусок, называемый заготовкой, должен иметь не менее четырех или пяти дюймов коры. Единственный руководящий принцип, о котором следует помнить при изготовлении рукояти топора, заключается в том, чтобы сохранить одно и то же годовое кольцо роста в центре всей рукояти, от того места, где оно будет входить в топорище до ступни олененка. Это годовое кольцо будет расщеплено клином на последнем этапе, и оно будет двигаться в той же плоскости, что и качание топора, обеспечивая рукоятке прочность и амортизацию. Все расщепления, рубки, бритья и резьбы выполняются, чтобы получить ручку соответствующего размера, придерживаясь этого принципа.

Шаг третий

Надрежьте и вырежьте или вырежьте треугольник на внутренней стороне заготовки и удалите кору. Разровняйте поверхность и обведите на ней контур желаемой ручки. Заготовка должна быть толщиной около полутора дюймов, увеличенной внизу для оленьей лапки и шириной около четырех дюймов. Длина ручки зависит от использования. Рукоятки, используемые для формовки, имеют размер от 19 до 22 дюймов, лагерные топоры, которые носят в поездках, имеют размер от 20 до 26 дюймов, а те, которые используются для рубки и колки, имеют размер от 28 до 31 дюйма. Длина ручки топора часто равна внутреннему шву брюк.

Шаг четвертый

Следуя шаблону, надрежьте и вырежьте ручку, придав ей грубую форму. Контур и центральные линии на годовом кольце, возможно, придется перерисовать, так как нож и спица удаляют больше древесины. Лошадь для бритья полезна, но слесарные тиски тоже подойдут. Область рукояти, которая входит в проушину головки топора, сохранена в виде большого деревянного прямоугольника; вал имеет форму продолговатого профиля, имеющего отношение толщины к ширине один к двум. Благодаря этому ручка не проворачивается в руках во время использования. Многие ручки, которые у нас есть, имеют толщину ¾ дюйма и ширину 1½ дюйма. Лапка оленя может быть обработана спицами или рашпилем, но лучше всего использовать острый нож, когда древесина зеленая.

Благодаря этому ручка не проворачивается в руках во время использования. Многие ручки, которые у нас есть, имеют толщину ¾ дюйма и ширину 1½ дюйма. Лапка оленя может быть обработана спицами или рашпилем, но лучше всего использовать острый нож, когда древесина зеленая.

Шаг пятый

Ручка почти готова, но ее нужно просушить в течение нескольких недель. Запечатайте оба конца, чтобы они не высыхали быстрее, чем остальная часть дерева, и проверьте. Дешевый способ сделать это — смешать равные количества клея ПВА и горячей воды, а затем нанести пасту на торцевые волокна. Затем повесьте его и дайте ему высохнуть. Когда ручка высохнет, ее можно дополнительно отшлифовать, соскоблить осколком стекла или сгладить бритвой. Наконец, обработайте его парой слоев прокипяченного льняного масла, разбавленного скипидаром.

Последний шаг

Последний шаг — повесить топор на высохшую рукоять. Деревянный клин с прямыми волокнами используется для обеспечения герметичности и безопасности соединения. Прорезь для клина либо пропиливается, либо расщепляется по центральному годовому кольцу на половину глубины глазка. Пиление обеспечивает больший контроль, но расщепление может работать хорошо, если древесина плотно сжата, чтобы ограничить глубину раскола. Очень важно тщательно придать дереву форму для плотного прилегания. Берите понемногу с помощью бритвенного станка или рашпиля и продолжайте проверять посадку, пока не добьетесь нужного результата. При постукивании по квадратной части лапы олененка следует натянуть топор на рукоятку.

Деревянный клин с прямыми волокнами используется для обеспечения герметичности и безопасности соединения. Прорезь для клина либо пропиливается, либо расщепляется по центральному годовому кольцу на половину глубины глазка. Пиление обеспечивает больший контроль, но расщепление может работать хорошо, если древесина плотно сжата, чтобы ограничить глубину раскола. Очень важно тщательно придать дереву форму для плотного прилегания. Берите понемногу с помощью бритвенного станка или рашпиля и продолжайте проверять посадку, пока не добьетесь нужного результата. При постукивании по квадратной части лапы олененка следует натянуть топор на рукоятку.

Клин можно выпилить на ленточной пиле, он должен быть на дюйм или более длиннее, чем необходимо; она должна быть такой же ширины, как прорезь, и толще. Вставьте клин и забейте его до упора, затем подождите несколько дней и забейте еще. Установив деревянный клин, нанесите жидкость для разбухания древесины, такую как Chair-Loc или Wonderlok’Em Tite Chairs, которые можно приобрести в большинстве хозяйственных магазинов.

Сварочным аппаратом вырежьте в них отверстия для подшипников и зашлифуйте края. Если нет возможности сделать этот этап самостоятельно, можно обратиться в слесарную мастерскую или на предприятие.

Сварочным аппаратом вырежьте в них отверстия для подшипников и зашлифуйте края. Если нет возможности сделать этот этап самостоятельно, можно обратиться в слесарную мастерскую или на предприятие.