Сварка металлических труб отопления | Шадринский электродный завод

Сварка труб отопления является одним из самых востребованных и распространённых способов использующихся для объединения теплоисточника с теплопроводом и отопительными приборами (батареями) в единую систему. Монтаж труб с помощью сварки зарекомендовал себя как в домашних, так и в производственных условиях, а также при ремонте действующих магистралей.

Использование сварки позволяет обеспечить высокий уровень прочности и долгий период работы отопительной системы.

Наиболее популярным методом сварки тепловых сетей, является ручная электродуговая сварка. Значительно реже используется полуавтоматическая и автоматическая газовая сварка. РДС выполняется определенными видами электродов, которые могут обеспечить требуемые характеристики металла шва. Особенности состава и требования к свойствам сварочных электродов регулируются ГОСТом и ТУ.

Сварка труб отопления, при наличии необходимого оборудования и базовых навыков, может выполняться своими руками.

Что необходимо для сварки труб отопления?

Для установки стальных труб необходимы следующие инструменты:

– сварочный аппарат – в качестве источника тока;

– болгарка или резак – для резки труб;

– защитная маска, костюм и перчатки – для обеспечения безопасности процесса сварки и здоровья сварщика;

– электроды – для выполнения сварочных работ;

– молоток – используется для удаления шлака.

Также нужны будут средства для зачистки и обезжиривания стальных поверхностей.

Подготовка поверхности

Перед началом выполнения сварочных работ, нужно подготовить свариваемые поверхности. Чтобы исключить появление дефектов в сварочном шве, места стыковки трубных элементов должны быть тщательно зачищены (до металлического блеска) и обезжирены. Деформированные участки необходимо выправить или отрезать болгаркой.

Угол раскрытия кромки у подготовленных трубных стыков, должен быть около 65 градусов. Торцевая плоскость реза должна располагаться исключительно под углом 90 градусов к оси изделия. Величина притупления составляет около 2 мм.

Трубы отопления большого диаметра свариваются после их торцевания с помощью особой техники. Размеры стыков должны соответствовать установленным ГОСТом требованиям к толщине изделий, химическому составу и механическим свойствам.

Важным фактором, влияющим на эффективность работ, является выбор сварочных электродов.

Электроды для сварки труб отопления

Качество сварного шва зависит от выбранного электрода.

Существует два основных вида электродов: плавящиеся и неплавящиеся. Они отличаются материалом стержня. Сердцевиной неплавящихся электродов могут быть графит, вольфрам или уголь. Основанием плавящихся электродов является сварочная проволока, химический состав которой зависит от конкретной марки изделия.

Электрод состоит из металлического стержня, покрытого специальным составом. Сердцевина электрода обеспечивает прохождение тока для создания электрической дуги, а покрытие служит для защиты сварочной ванны от внешних факторов окружающей среды и поддержания стабильности горения дуги.

Согласно ГОСТ 9466-75 существует несколько типов покрытия:

– кислое (А) – преимущество обмазки кислого типа – низкая вероятность, что в области шва образуются поры;

– основное (Б) – универсальное покрытие, которое обеспечивает получение качественного соединения с высокой стойкостью к образованию трещин в широком диапазоне температур;

– целлюлозное (Ц) – применяется для вертикальных и кольцевых швов при сварке изделий и конструкций большого диаметра на протяженных технологических магистралях;

– кисло-рутиловое (АР) – самый популярный тип электродов, использующихся для сварки труб отопления и водоснабжения.

Обеспечивает получение качественного шва и легкое удаление шлака;

Обеспечивает получение качественного шва и легкое удаление шлака;– рутилово-целлюлозное (РЦ) – применяются для формирования вертикальных соединений (шов – сверху вниз).

Важной характеристикой при выборе электрода, является диаметр стержня. Чем больше диаметр, тем большую глубину металла способен проплавить электрод.

Для соединения труб толщиной до 5 мм рекомендуются электроды диаметром 3 мм.

Для сварки труб толщиной до 10 мм можно использовать электроды диаметром 4 мм. Эти электроды позволяют производить сварку в несколько слоев.

Кроме вышеперечисленных характеристик на качественное выполнение сварки влияет сила тока, зависящая от способа соединения труб, марки и диаметра сварочного электрода. Рекомендуемые значения сварочного тока, как правило, указаны на упаковке электродов.

Марки электродов подходящие для сварки труб отопления: МР-3, УОНИ-13/45, GOODEL-ОК46, АНО-21, ОЗС-4.

Технологии выполнения сварочных работ

Соблюдение технологии сварочных работ позволит получить надежный и качественный шов. При подготовке труб к соединению необходимо удалить или выправить деформированные концы. Срез трубы должен быть строго под прямым углом. Затем выполнить очистку всех свариваемых элементов от грязи, краски и пыли с помощью наждачной бумаги и обезжирить.

На технику выполнения влияют диаметр, толщина и форма сечения свариваемых элементов. Для сварки трубопроката толщиной менее 6 мм необходимо нанесение двухслойного шва. Для толщины 6-12 мм шов наносится в 3 слоя. При толщине свыше 12 мм – в 4 слоя. Сварка круглых труб выполняется по окружности без отрыва электрода от изделия, пока элементы не будут сварены. Швы наносятся поочередно. Перед нанесением второго и последующих слоев шва необходимо дать предыдущему остыть. После завершения каждого прохода и остывания поверхности, шлаковая корка удаляется легкими ударами молотка. Это обеспечивает получение красивого и прочного шва.

Это обеспечивает получение красивого и прочного шва.

Нанесение первого слоя требует особого внимания. Как правило, для него используется метод ступенчатой наплавки, разбитие на участки с помощью прихваток и дальнейшее соединение остальных участков. Остальные швы наносятся сплошным методом под углом около 70 градусов и совершением колебательных движений электродом. Следующий слой нужно начинать варить со смещением примерно на 30 мм от начала предыдущего. Последний слой необходимо наносить с плавным переходом к основному металлу. Он должен быть ровным и гладким.

Надежность и герметичность сваренного соединения можно проверить, запустив воду или газ по трубе. Если в месте сварного шва не обнаружатся протечки, значит шов выполнен качественно.

Техника безопасности

Чтобы избежать ожогов кожи и сетчатки глаз необходимо использовать защитную экипировку: маску, краги и костюм. Для защиты от удара током можно использовать резиновый коврик или галоши, а также заземлить сварочный аппарат.

Пластиковые трубы для отопления: какие бывают и как используются

Содержание статьи:

Пластиковые трубы для отопления: металлопластик

Системы отопления из полипропиленовых труб

Многие наши соотечественники знакомы с современными трубопроводами не понаслышке. Но мало кто знает, что они имеют разное предназначение – отдельно существуют трубы для холодного водоснабжения, отдельно для горячего и отдельно производятся пластиковые трубы для отопления. О последних мы и поговорим в данной статье, в которой вместе с сайтом stroisovety.org рассмотрим их разновидности и особенности эксплуатации.

Существует две принципиально разные пластиковые трубопроводные системы, которые можно использовать для монтажа отопления – это металлопластиковые и полипропиленовые трубы. Какие трубы лучше для отопления? А вот с этим мы и будем разбираться дальше.

Как выбрать трубы для систем отопления

Пластиковые трубы для отопления: металлопластик

Чтобы понять, насколько хороши трубы из металлопластика для отопительных систем, необходимо разобраться не только с их особенностями, но и принципами монтажа. Начнем с особенностей – их немного. В принципе, как и все пластиковые трубы для отопления, они имеют композитное строение – пластик внутри, пластик снаружи и в середине алюминиевая прослойка, позволяющая трубам выдерживать высокие температуры и большое давление. В этом отношении пластик практически ничем не отличается от полипропилена.

Начнем с особенностей – их немного. В принципе, как и все пластиковые трубы для отопления, они имеют композитное строение – пластик внутри, пластик снаружи и в середине алюминиевая прослойка, позволяющая трубам выдерживать высокие температуры и большое давление. В этом отношении пластик практически ничем не отличается от полипропилена.

Основное отличие металлопластика для отопления заключается в принципе соединения этих труб – резьбовые или обжимные фитинги, уплотняемые посредством резинок, далеко не лучшее решение для отопительных систем. Все дело в самой резине и высоких температурах, которые, как правило, негативно сказываются на состоянии уплотнительных прокладок – при нагревании резина со временем пересыхает и трескается. Кроме того, постоянные циклы смены температур довершают свое грязное дело, и уже в течение 2-3 лет такие соединения дают течь.

Итак, делаем соответствующие выводы на счет, какие трубы для отопления выбрать. Металлопластиковые системы трубопроводов, в принципе, пригодны для отопления, но с единственным исключением – они противопоказаны для скрытого монтажа. Для поддержания их в нормальном состоянии с периодичностью в несколько лет необходимо поджимать фитинги и при необходимости менять уплотнительные прокладки.

Для поддержания их в нормальном состоянии с периодичностью в несколько лет необходимо поджимать фитинги и при необходимости менять уплотнительные прокладки.

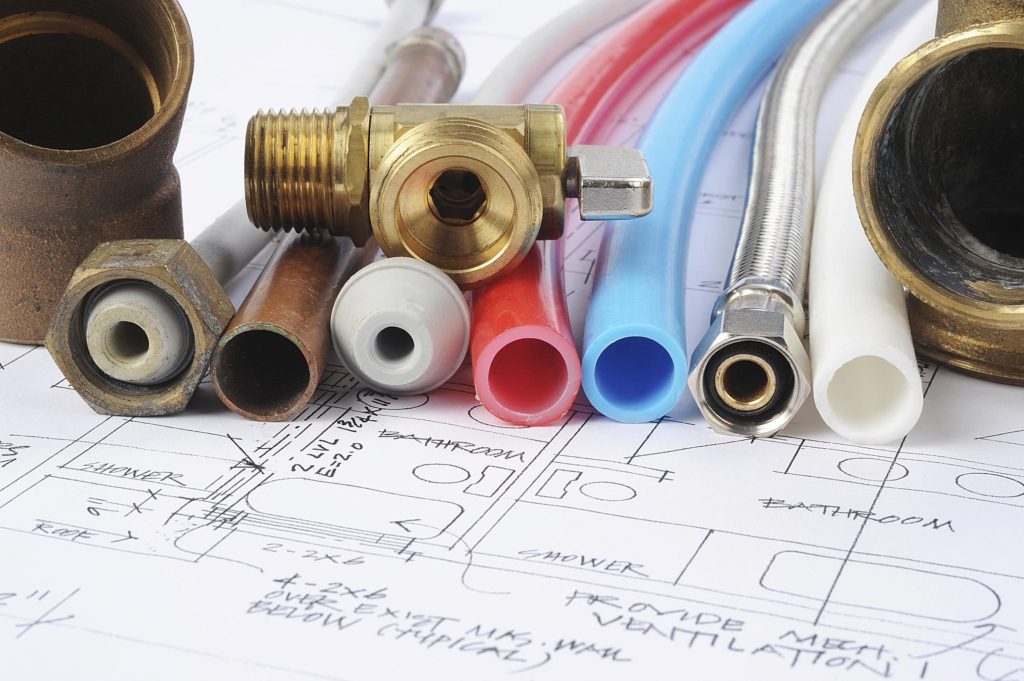

Трубы из металлопластика для отопления фото

Системы отопления из полипропиленовых труб

На сегодняшний день трубы из полипропилена для отопления используют широко, и на то есть масса причин:

- Во-первых, это доступная стоимость. По сравнению с медью их можно назвать дешевыми.

- Во-вторых, это отсутствие ненадежных соединений. Все стыки отдельных частей полипропиленового трубопровода соединяются методом горячей пайки, что полностью исключает или сводит к минимуму использование разъемных соединений, для герметизации которых применяется резина или паронит. Такое соединение можно прировнять к сварному шву – его качество полностью зависит от умений мастера.

- В-третьих, это гарантия завода производителя, которая достигает 40 лет.

Именно эти факторы и обуславливают широкое применение полипропиленовых труб в системах отопления, для которых они предназначены самым лучшим образом.

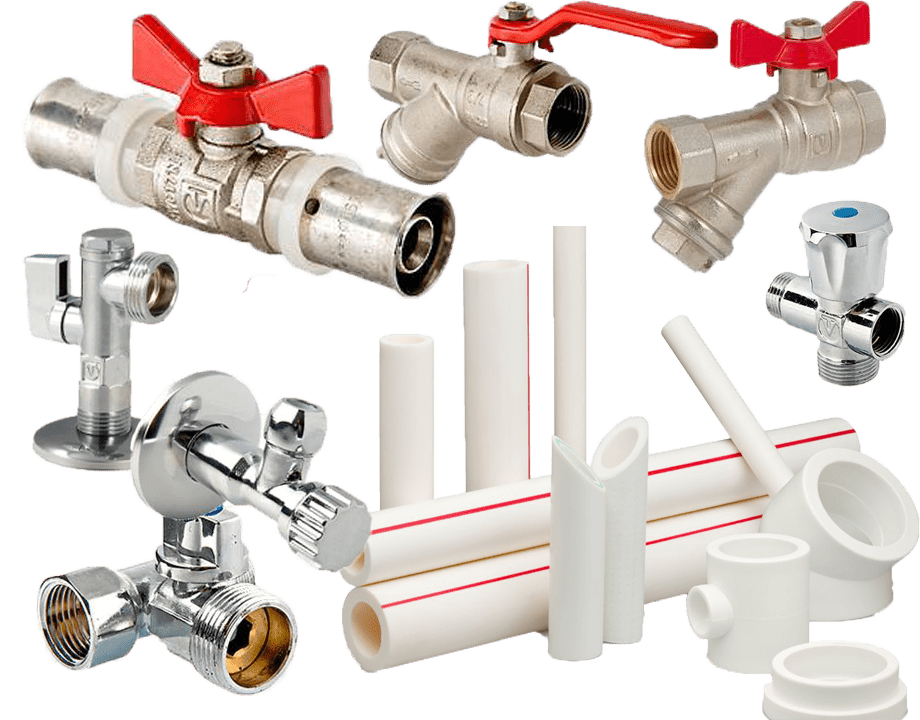

Трубы из полипропилена для отопления фото

На сегодняшний день существует несколько разновидностей полипропиленовой трубы:

- это PN16 и PN25, которые в системах отопления не применяются в связи с их неспособностью выдерживать на протяжении долгого времени высокие температуры, а также наличия у них большого коэффициента температурного расширения;

- и так называемая композитная труба, которая успешно показала себя в работе при больших давлениях и высоких температурах.

Какие трубы для отопления выбрать

Что такое композитная труба? В принципе, это та же самая металлопластиковая труба, только для ее изготовления применяют полипропилен – по-другому ее еще называют стабилизированной трубой.

Почему стабилизированной? Все просто, в отличие от полипропиленовой трубы, в которой отсутствует металл, она ведет себя стабильно при высоком давлении и высокой температуре – материал практически лишен коэффициента температурной деформации и отлично выносит высокое давление.

Композитная труба для отопления фото

В зависимости от используемого для стабилизации материала и типа ее выполнения, полипропиленовые трубы для отопления могут быть трех видов – с наружной стабилизирующей прослойкой (металл посажен близко к наружному диаметру трубы) и с глубокой стабилизацией, которая может осуществляться либо за счет прослойки металла, либо посредством стекловолокна. Если разбираться в разнице между ними, то здесь можно выделить несколько основополагающих факторов:

- Во-первых, полипропиленовая труба со стабилизацией по наружному диаметру в процессе работы нуждается в зачистке – при помощи специального ручного станка металл необходимо удалять, так как в процессе спайки он участия не принимает и является своеобразным элементом ненадежности. Ярким представителем такой трубопроводной системы является компания «Экопласт», технология которой имеет некоторые недостатки. К примеру, эта труба со временем расслаивается и вздувается, что приводит к ее порывам.

- Во-вторых, этих недостатков полностью лишены полипропиленовые трубы для систем отопления, имеющие стабилизирующую прослойку, установленную ближе к внутреннему диаметру трубы. Зачищать перед спайкой ее не нужно, в процессе эксплуатации она не расслаивается, не вздувается и, кроме того, такая труба обладает гораздо меньшим коэффициентом температурного расширения. Ярким представителем такой продукции является труба фирмы ASG.

Система отопления из полипропиленовых труб фото

Необходимо уделить внимание и используемому для стабилизации материалу – как правило, это либо алюминий, либо стекловолокно. И тот и другой материал с возложенными обязанностями справляется на все 100%. Существенная разница между этими трубами наблюдается в их стоимости, на которую оказывает влияние дороговизна цветных металлов.

Ну и в заключение темы нужно осветить один немаловажный аспект, касающийся практического применения пластика в отопительных системах. В качестве недостатков этих труб можно выделить достаточно большой коэффициент теплопотерь, а также хотя и низкую, но все же присутствующую температурную деформацию, которая может натворить много бед при скрытом монтаже. Как правило, пластиковые трубы для отопления помещаются в мерилоновый чехол, который при скрытом монтаже не только гасит температурное расширение этих труб, но и является хорошим изоляционным материалом, позволяющим снизить потери тепла при его транспортировке к отопительным приборам.

Как правило, пластиковые трубы для отопления помещаются в мерилоновый чехол, который при скрытом монтаже не только гасит температурное расширение этих труб, но и является хорошим изоляционным материалом, позволяющим снизить потери тепла при его транспортировке к отопительным приборам.

Автор статьи Александр Куликов

Материалы для нагревательных элементов

Ad· jlcelectromet.com/heating-alloys

Специальные никелевые сплавы мирового класса для нагревательных элементов

JLC Electromet Pvt. Ltd. является одним из ведущих мировых производителей из специальных сплавов на основе никеля в формах проволоки, прутка, полосы и ленты . Сертифицированный по стандарту ISO:9001 производитель никелевого сплава в Индии , который является вертикально интегрированным и поставка в более чем 50 стран . Никель-хромовые, медно-никелевые и другие сплавы для Нагрева и сопротивления .

Никель-хромовые, медно-никелевые и другие сплавы для Нагрева и сопротивления .

E: [email protected]

Тел.: +91 (141) 233 1215

Большинство нагревательного оборудования или приборов, таких как электрические печи, электрические духовки, электронагреватели и т. д., используют электрическую энергию для производства тепла. В этом оборудовании или приборах нагревательный элемент используется для преобразования электрической энергии в форму тепла. Работа нагревательных элементов основана на нагревательном эффекте электрического тока. Когда ток проходит через сопротивление, он выделяет тепло.

Для производства тепла электрическая энергия, потребляемая сопротивлением, определяется как

E = I²Rt Джоули

Где

‘I’ – ток через сопротивление (в А)

‘R’ – сопротивление элемента (в ?)

‘t’ – время (в секундах)

Производительность и срок службы нагревательного элемента зависят от свойств материала, из которого изготовлен нагревательный элемент. Требуемые свойства материала, используемого для нагревательных элементов:

Требуемые свойства материала, используемого для нагревательных элементов:

- Высокая температура плавления.

- Не окисляется на открытом воздухе.

- Высокая прочность на растяжение.

- Достаточная пластичность для волочения металла или сплава в виде проволоки.

- Высокое сопротивление.

- Коэффициент сопротивления при низких температурах.

Для изготовления нагревательного элемента используются следующие материалы

- Никель-хромовый (NiCr) сплав

- Железо-хромо-алюминиевый (FeCrAl) сплав

- Медно-никелевый (CuNi) сплав

- Platinum Metal

Nickel-Chromium (NiCr) Alloys

Composition of Nickel-Chromium (NiCr) Alloys

Ni = 80% + Cr = 20%

Properties of Nickel-Chromium (NiCr) Сплавы

- Удельное сопротивление при 20°C: 40 мкОм-см

- Температурный коэффициент сопротивления при 20°C: 0,0004 /°C

- Температура плавления: 1400°C

- Удельный вес: 8,40 г/см3 Высокое сопротивление к окислению

Использование никель-хромовых (NiCr) сплавов

Никель-хромовый (NiCr) сплав используется для изготовления нагревательных элементов для электрических нагревателей и печей.

Примечание

Никель-хромовый (NiCr) сплав лучше всего подходит и является идеальным материалом для изготовления нагревательных элементов. Он имеет сравнительно высокое сопротивление, что делает его пригодным для преобразования электрической энергии в тепло. Когда нагревательный элемент нагревается в первый раз, хром в сплаве вступает в реакцию с кислородом в атмосфере и образует слой оксида хрома на внешней поверхности нагревательного элемента. Этот слой оксида хрома работает как защитный слой для нагревательного элемента и защищает материал под этим слоем от окисления, предотвращая разрыв и перегорание провода нагревательного элемента. Нагревательные элементы из никель-хромового (NiCr) сплава могут использоваться для непрерывной работы при температуре до 1200°C.

Сплавы железа, хрома и алюминия (FeCrAl)

Сплав FeCrAl — это название сплавов, состоящих из железа, хрома и алюминия (Fe-Cr-Al). Эти сплавы железо-хром-алюминий (FeCrAl) используются в широком диапазоне применений сопротивления и нагрева.

Состав сплавов железо-хром-алюминий (FeCrAl)

Fe = (62,5% – 76%) + Cr = (20% – 30%) + Al = (4% – 7,5%)

Свойства Сплавы железо-хром-алюминий (FeCrAl)

- Удельное сопротивление при 20°C: 145 мкОм-см

- Температурный коэффициент сопротивления при 20°C: 0,000001 /°C

- Температура плавления: 1500°C

- Удельный вес: 7,10 г/см³

- Высокая стойкость к окислению

Использование сплавов железа, хрома и алюминия (FeCrAl)

Сплав железа, хрома и алюминия (FeCrAl) используется при изготовлении нагревательных элементов для электрических нагревателей и печей.

Примечание

Когда нагревательный элемент из сплава железо-хром-алюминий (FeCrAl) нагревается в первый раз, алюминий в сплаве вступает в реакцию с кислородом в атмосфере и образует слой оксидов алюминия поверх нагрева элемент. Этот слой оксида алюминия является электрическим изолятором, но обладает очень хорошей теплопроводностью. Этот электроизоляционный слой алюминия делает нагревательный элемент ударопрочным. Нагревательные элементы из сплава железо-хром-алюминий (FeCrAl) могут использоваться для непрерывной работы при температуре до 1400°C. Поэтому он подходит для изготовления нагревательных элементов для электрических печей, используемых для термообработки в керамической, сталелитейной, стекольной и электронной промышленности.

Этот электроизоляционный слой алюминия делает нагревательный элемент ударопрочным. Нагревательные элементы из сплава железо-хром-алюминий (FeCrAl) могут использоваться для непрерывной работы при температуре до 1400°C. Поэтому он подходит для изготовления нагревательных элементов для электрических печей, используемых для термообработки в керамической, сталелитейной, стекольной и электронной промышленности.

Медно-никелевый (CuNi) сплав

Медно-никелевый (CuNi) сплав также называется медно-никелевым сплавом . Это сплав, полученный путем сплавления меди, никеля и упрочняющих элементов, таких как железо и марганец.

Состав медно-никелевых (CuNi) сплавов

Cu = 66% + Ni = 30% + Fe = 2% + Mn = 2%

Свойства медно-никелевых (CuNi) сплавов

- C: 50 мкОм-см

- Температурный коэффициент сопротивления при 20-500°C: 0,00006 /°C

- Температура плавления: 1280°C

- Удельный вес: 8,86 г/см³

- Высокая стойкость к окислению для электронагревателей и печей, для изготовления монет.

Примечание

Медно-никелевый (CuNi) сплав обладает высоким электрическим сопротивлением, высокой пластичностью и хорошей коррозионной стойкостью. Нагревательные элементы из медно-никелевого (CuNi) сплава могут использоваться для непрерывной работы при температуре до 600°C.Металл платины

Платина — это химический элемент, а не сплав, как остальные материалы. Он имеет химический символ Pt и атомный номер. 78. Платина — наименее химически активный металл. Платина обладает замечательной стойкостью к коррозии даже при очень высоких температурах, поэтому считается благородным металлом.

Состав металлической платины

Pt = 100 %

Свойства металлической платины

- Удельное сопротивление при 20°C: 10,50 мкОм-см

- Температурный коэффициент сопротивления при 20 ° C: 0,00393 /° C

- Точка плавления: 1768,30 ° C

- Специфический вес: 21,45 г /см /

- Высокая устойчивость к окислению

- .

прочность

прочность - Хорошая устойчивость к температуре и механическому воздействию

Использование платинового металла

Платина – невероятный материал с высоким удельным сопротивлением и температурой плавления. Он очень подходит для электрических нагревательных элементов, реостатов. Но из-за очень высокой стоимости его применение в электротехнике ограничено лабораторными печами с рабочей температурой 1300°С, реостатами и термометрами сопротивления. Платина – драгоценный металл, он очень популярен для изготовления украшений. В медицине платина используется в химиотерапии для лечения некоторых видов рака.

Статья предоставлена компанией Electrical 4 U

Производительность и срок службы нагревательного элемента зависят от свойств материала, из которого изготовлен нагревательный элемент. Требуемые свойства материала, который используется для нагревательных элементов: сплав никеля и хрома (NiCr), нихром, сплав железа, хрома и алюминия (FeCrAl), кантал, сплав меди и никеля (CuNi), мельхиор, платина.

Объявление· jlcelectromet.com/heating-alloys

Специальные никелевые сплавы мирового класса для нагревательных элементов

JLC Electromet Pvt. Ltd. является одним из ведущих мировых производителей из специальных сплавов на основе никеля в формах проволоки, прутка, полосы и ленты . Сертифицированный по стандарту ISO:9001 производитель никелевого сплава в Индии , который является вертикально интегрированным и поставляет продукцию в более чем 50 стран . Никель-хромовые, медно-никелевые и другие сплавы на Промышленность нагрева и сопротивления .

E: [email protected]

Тел.: +91 (141) 233 1215Ad·

Для получения дополнительной информации посетите JLC Electromet Pvt.

Ltd. – ведущий мировой производитель никелевых сплавов или свяжитесь с ними через форму ниже:

Ltd. – ведущий мировой производитель никелевых сплавов или свяжитесь с ними через форму ниже: Руководство по нагревательным элементам | Wattco

Нагреватели для промышленных помещений обычно питаются от источника электроэнергии. Нагреватели производства WATTCO™ все электрические нагреватели с нагревательными элементами, изготовленными из специально разработанных электрических нагревательных стержней. Типичные нагревательные элементы изготавливаются из стали или нержавеющей стали. Они используются для нагрева воды или аналогичной жидкой среды общего назначения и обычно не подвержены коррозии.

Другие используемые коррозионно-стойкие материалы представляют собой сплавы, такие как медь или титан. Они наиболее устойчивы к высоким температурам и выдерживают воздействие высокоагрессивных сред. Недавно для более продвинутого применения были представлены специально изготовленные сплавы, такие как Inconel® и Incoloy®.

Нагревательные элементы являются важной частью промышленного нагревателя с различными дополнительными преимуществами в зависимости от конкретного применения.

Выбор нагревательных элементов во многом зависит от типа и природы используемой среды. В дополнение к среде, тип нагревателя, который он будет устанавливать, также имеет отношение к тому, из какого сплава он должен быть изготовлен. Эти элементы изготавливаются на заводе любой формы и размера. Они работают при чрезвычайно высокой температуре, так как некоторые нагревательные элементы должны работать значительно выше рабочей температуры 1600⁰F.

Выбор нагревательных элементов во многом зависит от типа и природы используемой среды. В дополнение к среде, тип нагревателя, который он будет устанавливать, также имеет отношение к тому, из какого сплава он должен быть изготовлен. Эти элементы изготавливаются на заводе любой формы и размера. Они работают при чрезвычайно высокой температуре, так как некоторые нагревательные элементы должны работать значительно выше рабочей температуры 1600⁰F.Материалы, используемые в нагревательных элементах, различаются в зависимости от их применения. Для погружных нагревателей часто требуются материалы, обладающие высокой устойчивостью к разрушению при экстремальных температурах и способные оставаться в погруженном состоянии, не поддаваясь эрозионному фактору. Учитывая эти условия, нержавеющая сталь идеально подходит для нагрева воды и других подобных химикатов. Нержавеющая сталь изготавливается из стального сплава с содержанием хрома не менее 10,5%, более вероятно, от 13% до 26% по массе.

(Источник: Википедия) Самым большим преимуществом нержавеющей стали по сравнению с обычной углеродистой сталью является устойчивость к окислению. Однако нержавеющая сталь ни в коем случае не является полностью устойчивой к эрозии. Определенные внешние условия, такие как низкий уровень кислорода, высокая соленость или плохая циркуляция, при которых нержавеющая сталь становится уязвимой для пассивной пленки оксидов хрома.

(Источник: Википедия) Самым большим преимуществом нержавеющей стали по сравнению с обычной углеродистой сталью является устойчивость к окислению. Однако нержавеющая сталь ни в коем случае не является полностью устойчивой к эрозии. Определенные внешние условия, такие как низкий уровень кислорода, высокая соленость или плохая циркуляция, при которых нержавеющая сталь становится уязвимой для пассивной пленки оксидов хрома.Использование экзотических сплавов еще больше повышает способность нагревательных элементов противостоять присущей им эрозионной природе. Медь, например, не реагирует на воду, поэтому нормального окисления избежать не удалось. Однако при длительном использовании он в конечном итоге реагирует с кислородом воздуха и образует слой оксида меди вместо оксида железа. Использование титана значительно снижает риск коррозии, поскольку одним из его свойств является высокая коррозионная стойкость. Дополнительным преимуществом титана является то, что он легче пера по сравнению с другими металлами.

прочность

прочность

Ltd. – ведущий мировой производитель никелевых сплавов или свяжитесь с ними через форму ниже:

Ltd. – ведущий мировой производитель никелевых сплавов или свяжитесь с ними через форму ниже:  Выбор нагревательных элементов во многом зависит от типа и природы используемой среды. В дополнение к среде, тип нагревателя, который он будет устанавливать, также имеет отношение к тому, из какого сплава он должен быть изготовлен. Эти элементы изготавливаются на заводе любой формы и размера. Они работают при чрезвычайно высокой температуре, так как некоторые нагревательные элементы должны работать значительно выше рабочей температуры 1600⁰F.

Выбор нагревательных элементов во многом зависит от типа и природы используемой среды. В дополнение к среде, тип нагревателя, который он будет устанавливать, также имеет отношение к тому, из какого сплава он должен быть изготовлен. Эти элементы изготавливаются на заводе любой формы и размера. Они работают при чрезвычайно высокой температуре, так как некоторые нагревательные элементы должны работать значительно выше рабочей температуры 1600⁰F. (Источник: Википедия) Самым большим преимуществом нержавеющей стали по сравнению с обычной углеродистой сталью является устойчивость к окислению. Однако нержавеющая сталь ни в коем случае не является полностью устойчивой к эрозии. Определенные внешние условия, такие как низкий уровень кислорода, высокая соленость или плохая циркуляция, при которых нержавеющая сталь становится уязвимой для пассивной пленки оксидов хрома.

(Источник: Википедия) Самым большим преимуществом нержавеющей стали по сравнению с обычной углеродистой сталью является устойчивость к окислению. Однако нержавеющая сталь ни в коем случае не является полностью устойчивой к эрозии. Определенные внешние условия, такие как низкий уровень кислорода, высокая соленость или плохая циркуляция, при которых нержавеющая сталь становится уязвимой для пассивной пленки оксидов хрома.