Пиролизные котлы — принцип действия, характеристики

Пиролизные котлы — насколько это выгодно?

Статьи

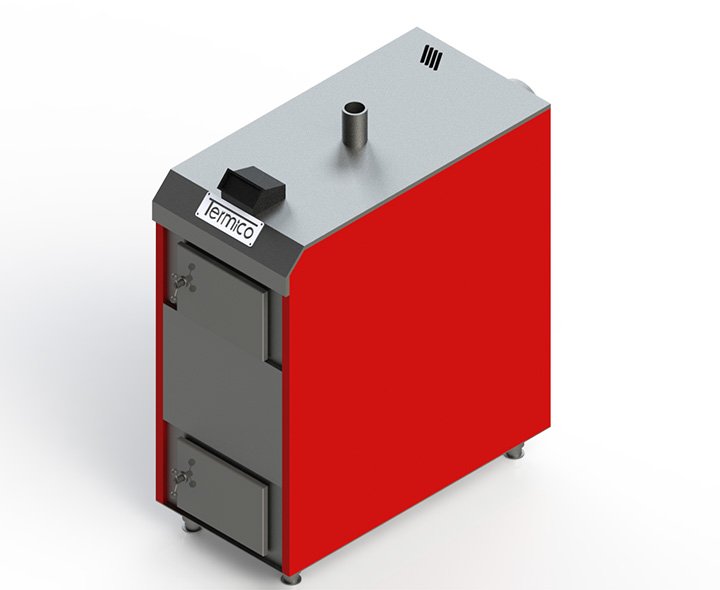

Kotel 52

В условиях стабильного повышения цен на коммунальные услуги каждый ищет альтернативный, более доступный по цене вариант отопления. Этим озадачены и владельцы частных домов, и квартир, и промышленных помещений. И чаще предпочтение отдается в пользу твердотопливного пиролизного котла. Это относительная новинка на рынке теплового оборудования положительно проявила себя в плане финансовой рентабельности, тепловой эффективности, простоты обслуживания, поэтому все больше набирает популярность.

Принцип действия пиролизного котла

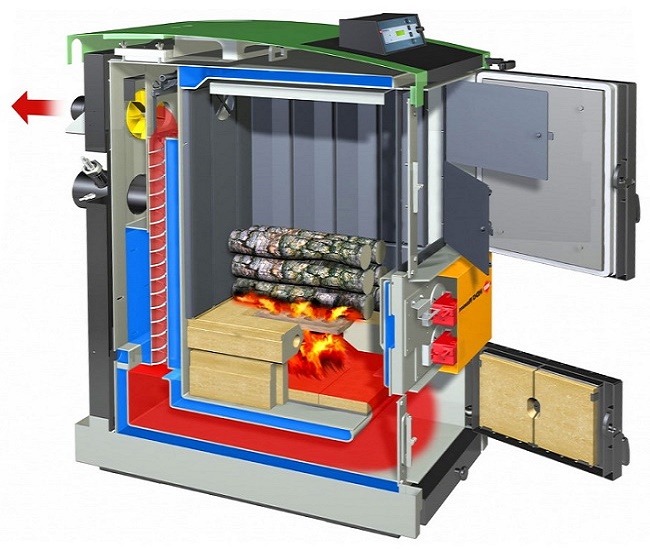

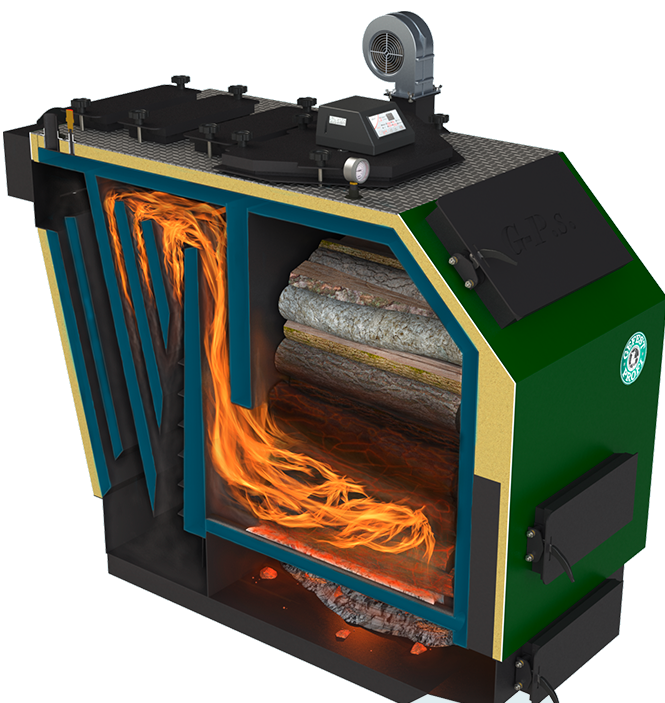

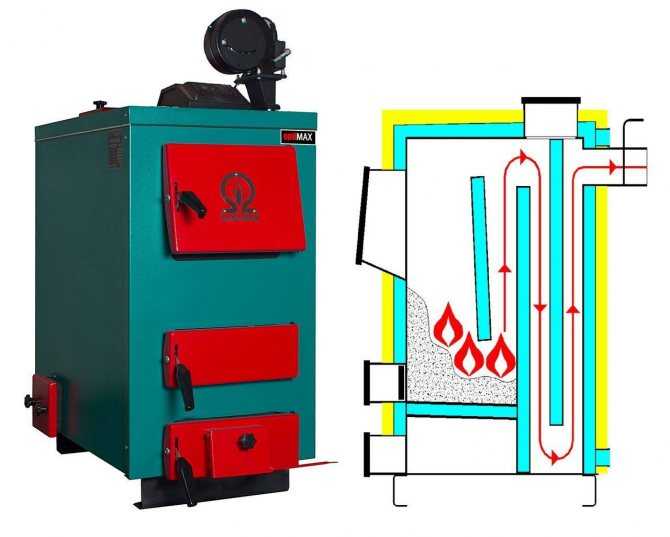

Устройство и принцип действия пиролизного котла отличается от конструкции традиционных твердотопливных моделей. Разница заключается в следующем:

- Количество камер. В обычных твердотопливных котлах есть 1 загрузочная камера, в которой происходит сжигание загруженного топлива.

В пиролизных моделях 2 камеры, и в обеих осуществляется процесс горения.

В пиролизных моделях 2 камеры, и в обеих осуществляется процесс горения. - Преобразование энергии. В классических агрегатах тепловая энергия получается собственно при сжигании самого топливного материала, чаще всего это дрова. В пиролизных, кроме энергии от топлива, получают дополнительный объем тепловой энергии от продуктов горения. То есть те газы, которые выделяются при сжигании древесины или любого другого сырья, тоже идут в расход. Происходит дожиг уже газов, за счет чего показатели КПД в разы возрастают.

Если в конструкцию добавляется теплоаккумулятор — накопительный резервуар, это также способствует увеличению показателей тепловой эффективности при снижении себестоимости отопления.

Эксплуатационные характеристики пиролизных котлов

Характеристики котлов пиролизного принципа действия достаточно разнообразны. Можно подобрать:

- Котел с разным показателем мощности. В компании Котел 52 представлено много моделей от разных производителей, поэтому подобрать подходящий по продуктивности агрегат под конкретные условия эксплуатации не составит проблемы;

- Котел с ручной либо автоматической загрузкой.

Механические (ручные) модели обходятся дешевле, но в этом случае необходимо участие человека в применении оборудования и постоянный контроль над его работой. Загрузка топлива, соответственно, осуществляется вручную. Автоматические модели хоть и дороже, но пользуются более высоким спросом. Это логично, так как после установки такое котельное оборудование функционирует в автономном режиме. Достаточно лишь задать нужные настройки температуры, загрузить 1 раз накопительный бункер для топлива, и все. Можно настроить работу оборудования таким образом, что дополнительные действия со стороны пользователя будут нужны лишь через неделю, две или даже через месяц.

Механические (ручные) модели обходятся дешевле, но в этом случае необходимо участие человека в применении оборудования и постоянный контроль над его работой. Загрузка топлива, соответственно, осуществляется вручную. Автоматические модели хоть и дороже, но пользуются более высоким спросом. Это логично, так как после установки такое котельное оборудование функционирует в автономном режиме. Достаточно лишь задать нужные настройки температуры, загрузить 1 раз накопительный бункер для топлива, и все. Можно настроить работу оборудования таким образом, что дополнительные действия со стороны пользователя будут нужны лишь через неделю, две или даже через месяц.

Также отличаются твердотопливные пиролизные котлы материалами в основе — это может быть жаростойкая котловая сталь либо чугун. Базовая комплектация тоже бывает в разных вариациях, но каждый дополнительный элемент сказывается на повышении цены оборудования. Поэтому нужно предварительно понять, какой сборки, мощности нужен агрегат и подбирать такой в соответствии с выделенным бюджетом.

Преимущества пиролизных котлов

Пиролизные котлы получили высокий спрос в первую очередь по причине высокой эффективности. КПД всех моделей варьируется в диапазоне 95-100%, что на 20-30% в среднем выше, чем показатели традиционных твердотопливных моделей. Но есть и другие преимущества:

- Экологичность. С точки зрения экологической чистоты пиролизные твердотопливные котлы гораздо лучше, так как при их эксплуатации практически не происходит выброса вредных для здоровья и жизни человека продуктов горения в воздух в помещениях.

- Универсальность. Многие модели пиролизных котлов могут работать на различных видах топлива. В зависимости от конкретных условий здания, бюджета на отопление, наличия места для хранения топлива и его размера, можно использовать дрова, уголь, торф, пеллеты, биомассу, отходы пилопроизводства и другие варианты. Эффективность от этого снижаться не будет. Можно при необходимости комбинировать и менять разные виды топлива. Все это дает широкие возможности и позволяет достаточно плавно решать вопросы теплоснабжения, не придерживаясь на протяжении нескольких лет одних и тех же технических условий и цены, как, например, при централизованном подключении или выборе жидкотопливного, газового оборудования.

- Безопасность. Пиролизные котлы соответствуют всем актуальным требованиям безопасности. Это технически совершенные модели, комплектация которых предусматривает многочисленные элементы автоматики. Всевозможные датчики защищают от любых форс-мажорных ситуаций, сбоев, некорректной работы агрегата.

- Надежность. Все элементы такого оборудования изготавливаются из прочных, жаростойких материалов. Многие производители дают гарантию на пиролизные котлы свыше 10 лет, что уже является залогом безотказной и продуктивной работы. В среднем такое оборудование служит не менее 20-30 лет при соблюдении правил эксплуатации.

- Простота монтажа. За счет сведения риска загазованности помещений к минимуму и других конструктивных особенностей, упростился и весь процесс монтажа. В продаже есть даже бытовые модели, которые требуется только поставить в выделенное под котел место и запустить в работу. Никаких дополнительных действий по вводу в эксплуатацию производить не нужно

Чтобы убедиться, что все сделано грамотно, лучше все же поручить установку и подключение отопительного оборудования специалисту. Особенно в том случае, если нужно создать индивидуальную систему обогрева частного дома или промышленного объекта с нуля. Такие услуги предоставляет компания Котел 52, где вы можете заказать все необходимое для отопления оборудование и его монтаж по лучшей цене.

Особенно в том случае, если нужно создать индивидуальную систему обогрева частного дома или промышленного объекта с нуля. Такие услуги предоставляет компания Котел 52, где вы можете заказать все необходимое для отопления оборудование и его монтаж по лучшей цене.

Посмотрите наше видео

Полезная информация по теме:

Проблемы и неисправности в работе котлов в частном доме

Что важно при выборе твердотопливного котла

Принципы выбора котла на твердом топливе

Котел как оптимальный вид отопления

Пиролизные котлы для отопления частного дома своими руками: чертежи и видео

Одним из решений проблемы обогрева дома могут стать пиролизные котлы отопления на твердом топливе — эффективные в работе и неприхотливые в эксплуатации. Однако высокая стоимость отопительных устройств заводского изготовления заставляет потенциального покупателя задуматься: а не попробовать ли самому сделать пиролизный котел? Для работящего человека с техническими навыками это вполне по силам. Наша статья поможет понять, как происходит процесс горения в пиролизном котле для отопления частного дома, из каких материалов его можно смонтировать и как подключить к отопительной системе.

Однако высокая стоимость отопительных устройств заводского изготовления заставляет потенциального покупателя задуматься: а не попробовать ли самому сделать пиролизный котел? Для работящего человека с техническими навыками это вполне по силам. Наша статья поможет понять, как происходит процесс горения в пиролизном котле для отопления частного дома, из каких материалов его можно смонтировать и как подключить к отопительной системе.

Содержание

- Особенности пиролизных отопительных устройств

- Требования к самодельным пиролизным котлам

- Топливо для пиролизных котлов

- Пиролизный котел своими руками

- Материалы и технология изготовления

- Испытание готового котла

- Схемы подключения пиролизного котла к отоплению

- Водяное отопление

- Воздушное отопление

- В заключение

Особенности пиролизных отопительных устройств

Пиролизный котел служит генератором тепла в домашней системе отопленияГлавным отличием пиролизного твердотопливного котла отопления (газогенераторного) считается особый принцип горения топлива. Если в обычных котлах дрова или уголь просто горят открытым пламенем, то здесь процесс разделен на два этапа:

Если в обычных котлах дрова или уголь просто горят открытым пламенем, то здесь процесс разделен на два этапа:

- Топливо загружают в топочную камеру и разжигают огонь. Когда температура превысит 400 °С, начинается процесс пиролиза — медленного тления топлива при недостатке кислорода. При этом выделяется тепло, дым и пиролизный газ, в состав которого входит окись углерода и различные углеводороды.

- Для перевода котла в рабочий режим закрывают заслонку прямой тяги и включают вентилятор. Газообразные продукты пиролиза вытесняются струей первичного воздуха в камеру сгорания, где они обогащаются кислородом от подачи подогретого вторичного воздуха. Смесь пиролизных газов и взвешенных частиц полностью сгорает и отдает свою тепловую энергию встроенному в котел теплообменнику.

Насколько экономичны и удобны пиролизные котлы отопления, подтверждают отзывы пользователей. Теперь им больше не нужно вставать по ночам, чтобы подбросить дровишек. Загруженная в котел очередная порция топлива будет потихоньку тлеть с вечера до позднего утра. Эффективность сгорания такова, что золы почти не остается, а из дымохода идет лишь легкий прозрачный дымок.

Эффективность сгорания такова, что золы почти не остается, а из дымохода идет лишь легкий прозрачный дымок.

Для нормального протекания процесса пиролиза котел должен быть оборудован вентилятором, поэтому необходимо, чтобы электроснабжение в доме было бесперебойным.

Требования к самодельным пиролизным котлам

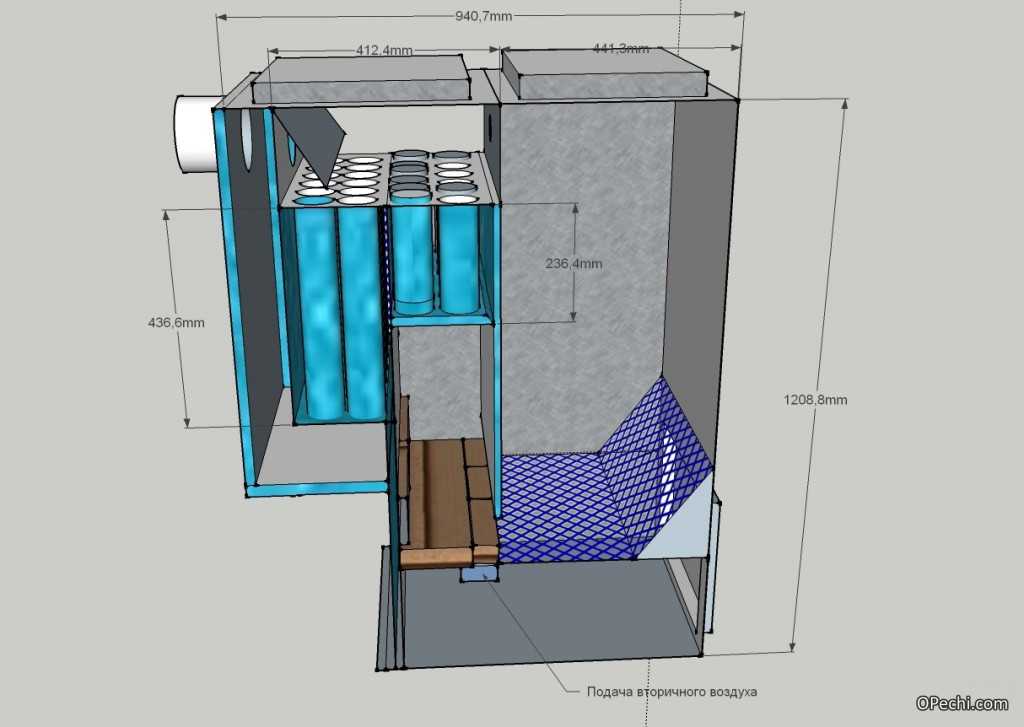

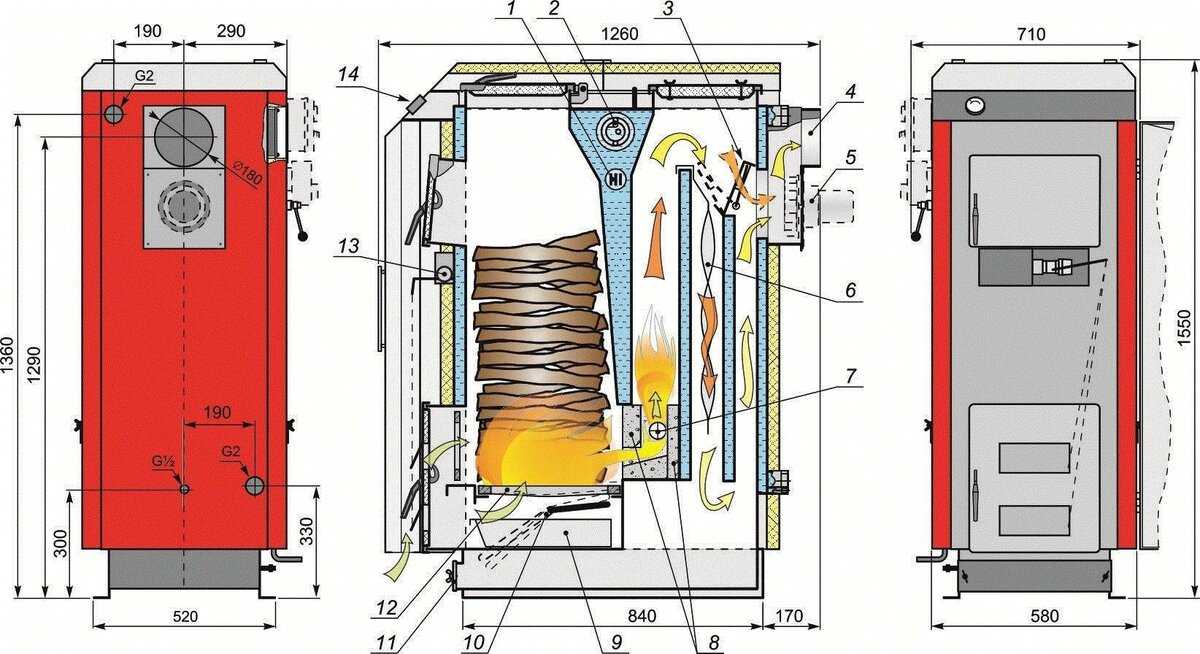

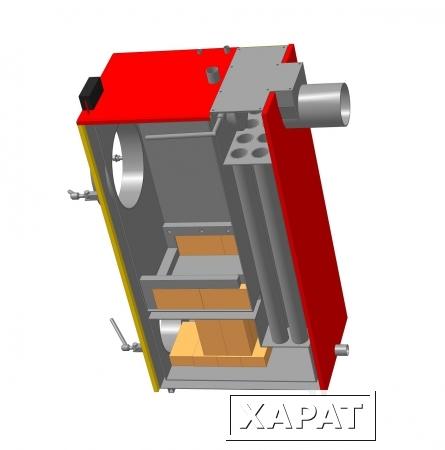

Схематическое устройство пиролизного котлаДля того чтобы пиролизный котел отопления, изготовленный своими руками, превзошел по эффективности обычный твердотопливный котел, его конструкция должна отвечать строгим требованиям:

- температура в топке должна быть оптимальной (600–700 °С), поскольку именно в этих условиях происходит наиболее качественное выделение продуктов пиролиза;

- регулирование мощности горения не должно существенно снижать КПД;

- котел отопления должен быть пригоден для длительного непрерывного сжигания топлива;

- корпус камеры сгорания пиролизных газов должен быть устойчив к коррозии и способен выдерживать температуру выше 1200 °С.

Желательно также, чтобы в конструкции котла была предусмотрена камера для предварительного подсушивания древесного сырья.

Технические характеристики, которыми должен обладать самодельный пиролизный котел для отопления частного дома:

| Технические параметры

| Ед. изм. | Для небольших домов

| Для коттеджей |

| Мощность | кВт | 15–25 | 35–50 |

| КПД | % | 80 | 85 |

| Максимальное рабочее давление | бар | 1,8–2,0 | 3,0–4,5 |

| Макс. площадь отопления | м² | до 200 | до 500 |

| Объем воды в теплообменнике | л | 18–25 | 40–65 |

| Объем топки | л | 70–100 | 200–300 |

Использование самодельного отопительного устройства иногда бывает рискованным, поскольку при неправильно отрегулированном процессе горения может произойти так называемый «хлопок» — взрыв пиролизного газа.

Топливо для пиролизных котлов

Древесина обладает наилучшей способностью образовывать газообразные горючие смеси в процессе пиролизаИз всех видов топлива для пиролизного процесса лучше подходят дрова и различные древесные отходы. Кроме этого, в пиролизных котлах для отопления частного дома можно сжигать также уголь или торф, но эффективность будет несколько меньше.

Толщина поленьев не имеет большого значения, а их длина ограничивается только габаритами топочной камеры. Главное условие — чтобы среди них не попадалась гниль и труха. Если кроме дров использовать для сжигания опилки и стружку, их объем не должен превышать 1/3 часть от общей загрузки топлива.

Древесное топливо должно быть сухим, влажностью не более 20–25%. В противном случае его сгорание будет неполным, теплоотдача снизится, а дымовая труба забьется сажей и дегтем.

Пиролизный котел своими руками

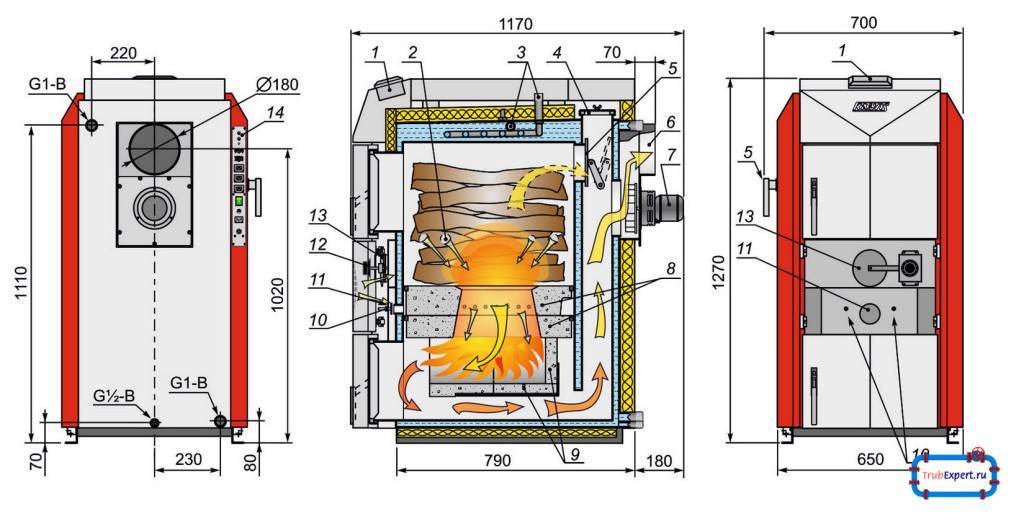

Один из вариантов конструкции отопительного котла, развивающего мощность 45 кВтЧтобы сделать котел отопления пиролизный твердотопливный, самодеятельному мастеру придется для начала изучить доступную информацию по этому вопросу.

В рамках нашей статьи мы в состоянии дать только общие рекомендации, а подробные чертежи можно поискать в интернете. Полезно также заглянуть на форумы, где специалисты обмениваются мнениями.

По их отзывам, пиролизные котлы отопления делать своими руками все же обойдется дешевле, чем покупать фирменные.

Мощность пиролизного котла определяют несколько факторов, и главные среди них: общие габариты изделия, объем камеры горения и высота подачи первичного воздуха.

Любую готовую схему системы отопления с пиролизным котлом нужно будет доработать с учетом конкретных условий своего жилища.

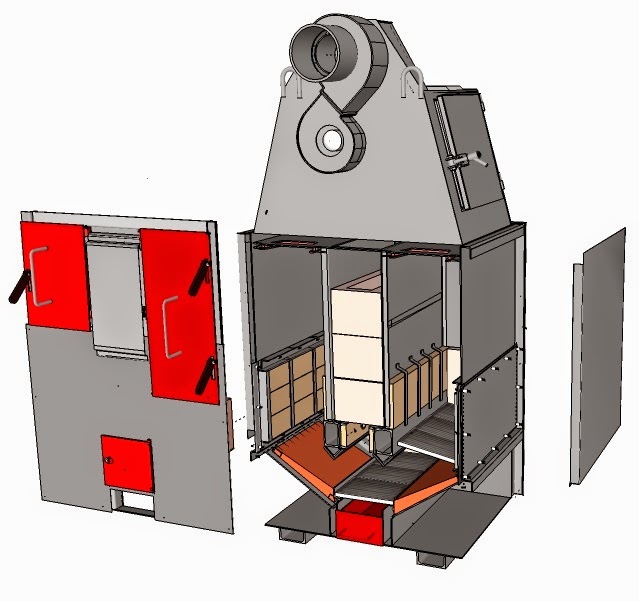

Материалы и технология изготовления

Высокую температуру горения пиролизного газа может выдержать только огнеупорный кирпичДля изготовления пиролизного котла отопления своими руками понадобится:

- электросварочный аппарат и хороший запас электродов;

- «болгарка» и к ней не менее 20 отрезных кругов;

- сталь 4мм, 3 листа 1,25×2,5 м;

- сталь 2 мм, один лист;

- труба 57 мм общей длиной 8 м;

- шамотный кирпич, 12—14 шт.

;

; - и еще некоторые мелкие детали.

Раскроить металл и выполнить сварочные работы — задача не из легких. Если нет возможности заняться этим самостоятельно, придется пригласить мастера.

Дверцы котла должны закрываться герметично, чтобы не терялось тепло и не выходил наружу дым.

Испытание готового котла

В ходе испытания должны быть выявлены недостатки самодельного отопительного котла и определены способы их устранения. Качественно смонтированный пиролизный агрегат обладает следующими свойствами:

- топливо разгорается достаточно легко при естественной тяге;

- дым не вырывается из-под уплотнителя верхней дверцы;

- вентилятор обеспечивает стабильный поток воздуха и не шумит;

- котел за 20-30 минут выходит на рабочий режим;

- при включении вентилятора пламя в камере сгорания сильное и ровное;

- процесс сжигания пиролизного газа поддается регулированию;

- при остановке вентилятора не возникает эффекта обратной тяги;

- соотношение тепловой мощности к затраченному количеству дров соответствует расчетам.

Если самодельный отопительный котел демонстрирует соответствие этим параметрам, его можно признать работоспособным после устранения обнаруженных недоделок.

Схемы подключения пиролизного котла к отоплению

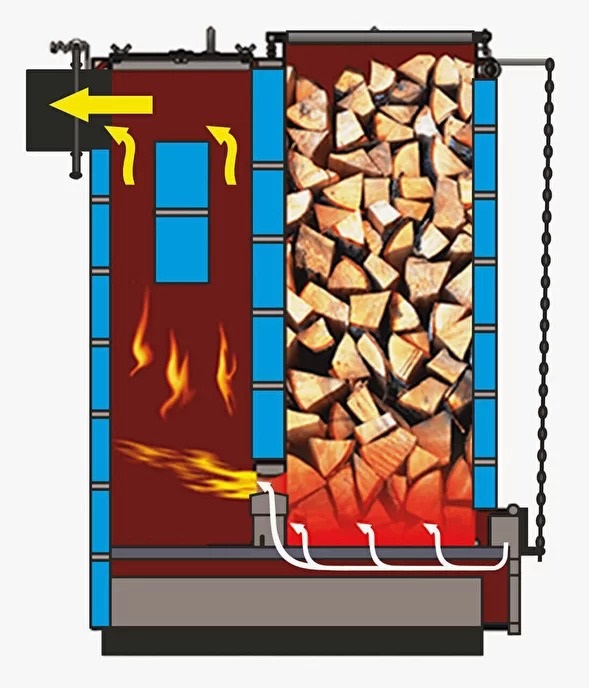

Тепло в доме зависит от того, правильно ли устроена система отопления с пиролизным котлом и соответствует ли норме режим топки. Все нюансы нужно предусмотреть на этапе составления проекта. Отопление дома может производиться как с помощью горячей воды, так и воздушным способом.

При разработке системы отопления нужно неукоснительно следовать специальным рекомендациям и нормам техники безопасности.

Водяное отопление

Кроме котла, в системе установлены: 1 — группа безопасности, 2 — расширительный бак, 3 — циркуляционный насосМонтаж пиролизного котла отопления на твердом топливе должен производиться в помещении, специально отведенном под котельную. Кроме самого котла, здесь следует разместить такие элементы отопительной системы, как циркуляционный насос, запорная арматура, расширительная емкость, датчики, термометры и другие устройства. В той же котельной есть смысл оборудовать место для поленницы дров недалеко от котла, чтобы не приходилось часто выходить за ними на мороз.

В той же котельной есть смысл оборудовать место для поленницы дров недалеко от котла, чтобы не приходилось часто выходить за ними на мороз.

Непосредственное подключение пиролизного котла к системе отопления может быть выполнено по-разному. На следующем рисунке показан наиболее простой способ подключения.

Другие способы подключения пиролизного котла к водяной системе отопления:

- с контуром подмеса — к перечисленным выше элементам системы добавляется дополнительный контур и краны, регулирующие количество нагреваемой воды;

- с гидрострелкой — эта схема лучше всего проявляет себя в системах отопления с несколькими контурами;

- с аккумулирующим баком — подогрев воды происходит посредством ее поступления из бака и позволяет оптимизировать работу котла даже без электричества.

Выбирая схему подключения к отопительной системе пиролизного котла, желательно просчитать стоимость каждого варианта, чтобы найти среди них оптимальный.

Воздушное отопление

Схема распределения воздушных потоков при обогреве дома от пиролизного котла воздушного отопленияДомовладельцы используют пиролизный котел воздушного отопления чаще всего не для обогрева дома, а для гаражей, складов, теплиц и других хозяйственных помещений. Метод отопления жилых комнат подогретым воздухом пока еще не получил распространения. Но и здесь использование пиролизного котла могло бы продемонстрировать его преимущества. Например, система воздушного отопления особенно актуальна, когда хозяева загородного дома озабочены тем, чтобы водяная отопительная система не разморозилась за время их длительного отсутствия.

Система, использующая пиролизные котлы воздушного отопления, состоит из одного или нескольких вентиляторов, термодатчиков, блока управления и сети воздуховодов для транспортирования горячего воздуха к местам обогрева.

В какой бы из систем отопления ни использовались котлы отопления пиролизные твердотопливные, для их безотказной работы необходимо утеплить дымовую трубу, чтобы на ее стенках не образовывался конденсат.

В заключение

Анализируя отзывы о пиролизных котлах отопления, можно составить впечатление об их несомненных достоинствах. В условиях постепенного удорожания природного газа все чаще становится оправданным решение устроить систему отопления с пиролизным котлом собственноручного изготовления. Многих пользователей привлекает автономность такой системы и простота ее эксплуатации.

Посмотрите видео, как сделать своими руками достаточно простую модель пиролизного котла:

Тем, кому невозможно подсоединиться к центральному газоснабжению, пиролизные котлы отопления на твердом топливе станут надежными помощниками в деле обогрева жилья. Но если вы решили сэкономить, тогда вашим решением будет самостоятельное изготовление отопительного устройства.

Монтаж и подключение пиролизного котла к системе отопления будет доступным для людей, имеющих инженерные и слесарные навыки.

Пиролизные котлы длительного горения для отопления — преимущества и недостатки

Автор Михаил Стахов На чтение 6 мин. Просмотров 26.9k. Опубликовано

В местах, где возможны перебои с газоснабжением или электричеством, где доступно топливо (дерево, уголь и пр.), твердотопливные котлы длительного горения приживаются в качестве основных или резервных источников тепла в отопительных системах. А особенно хорошо зарекомендовали себя пиролизные котлы длительного горения. Они и эффективны, и экономичны!

Пиролизный котелТематика твердотопливных котлов одно время утратила свою актуальность, а сейчас довольно уверенно пробивает себе дорогу в отопительной сфере. Успешно помогает этому рост цен на энергоносители (газ, нефть, электричество), а также большая популяризация индивидуального строительства домов и коттеджей.

Разберемся в их особенностях…

Содержание

- Кто это такие?

- Польза пиролиза в отоплении

- И как он устроен?

- Комплект преимуществ и недостатков

- И в заключении о глобальном…

Кто это такие?

К группе пиролизных котлов для отопления обычно относятся твердотопливные их «собратья», потребляющие преимущественно дрова.

Дрова –лучшее «меню» для пиролизного котлаВажно! Дрова на территории нашей страны имеют статус легкодоступного топлива. И, заметьте, возобновляемого. Главное помнить о том, что леса не только вырубывать необходимо, но и сажать надо…

Сторонники «хайтека» могут не нервничать! Это не прыжок в прошлое, а умное интегрирование научных технологий в быт человека. Изучение пиролизного котла на дровах (даже самого простого) приоткрывает начало внушительного списка его преимуществ.

Польза пиролиза в отоплении

Длительные поиски энергосберегающих технологий затронули немного органическую химию. Учеными было замечено, что в высокотемпературной среде при ограниченном доступе кислорода процесс горения многих органически твердых веществ сопровождается стабильным выделение горючего газа, который сам по себе пригоден к дальнейшему сжиганию. А при его горении выделяется большое количество теплоты.

Учеными было замечено, что в высокотемпературной среде при ограниченном доступе кислорода процесс горения многих органически твердых веществ сопровождается стабильным выделение горючего газа, который сам по себе пригоден к дальнейшему сжиганию. А при его горении выделяется большое количество теплоты.

Иными словами, при горении одного топлива образуется новое (газообразное) топливо. Древесина в этом процессе лидирует!

Такой процесс генерирования горючего газа из твердотельных органических веществ при их тлении и назвали пиролизом, что и определило название пиролизного котла отопления. Их еще называют газогенераторными или котлами длительного горения на твердом топливе.

Медленное тление приводит к образованию пиролизного газаЗа счет двухступенчатого сгорания топлива (твердого и вновь образованного газообразного) пиролизные котлы выделяют большее количество теплоты при сгорании одного и того же объема топлива, чем обычные твердотопливные агрегаты. То есть их КПД значительно выше.

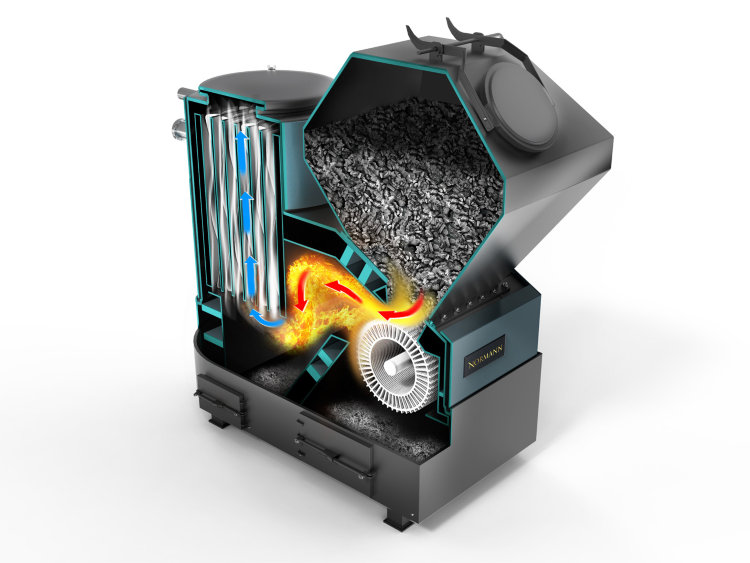

Главным практическим преимуществом таких котлов является их способность длительно (до 25-30 часов) работать на одной закладке топлива. Это достигается путем преднамеренного ограничения подачи воздуха в камеру горения.

И как он устроен?

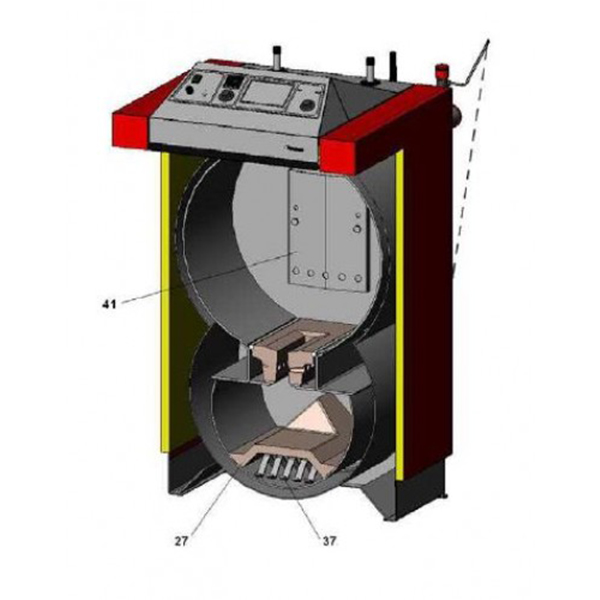

Отличие пиролизного котла от обычного твердотопливного – в наличии в нем двух камер сгорания. Также в нем присутствует отдельный отсек для отходов процесса горения.

Верхняя камера (газифицирующая) предназначена для загрузки топлива. В ней происходит первичный распад дров.

Вследствие ограничения доступа воздуха в камеру в ней происходит экзотермическая реакция. Высокая температура от 200 до 800 оС приводит к образованию двух горючих компонентов: пиролизного газа и древесного угля.

Выделяемое на этом этапе тепло, расходуется также на просушку древесины и подогрев поступающего в зону горения воздуха.

Далее газ попадает в среднюю камеру, где в «паре» с воздухом, затягиваемым в камеру вентилятором-дымососом при высокой температуре в 1150-1200ОС воспламеняется с выделением значительного количества тепловой энергии и фактически полным сгоранием , всего содержимого камеры.

Образовавшаяся зола, а также сажа опадают в нижнюю камеру, приспособленную для периодической очистки, частота которой зависит от качества топлива и интенсивности использования котла на дровах.

Высокотемпературные процессы, происходящие в пиролизном котле длительного горения, определяют требования к прочности всего агрегата. В ход идут сталь или чугун. Чугун более «медлителен» (инерционен), как при нагреве, так и при охлаждении, но и более долговечен. Сталь улучшает динамику при нагреве, А вот быстрое остывание пиролизного котла не всегда удобно. Стойкость к коррозии у чугуна выше, а стальные поверхности преимущественно покрывают керамическими материалами, что предохраняет металл от «разрушительности» высоких температур. Различные конструкционные материалы, наличие автоматики, мощность агрегата определяют его стоимость.

Современные технологии, которые используют пиролизные котлы, позволили им присвоить себе ряд преимуществ:

- КПД до 85% объясняется особенностями работы котла, обеспечивающего полное сгорание топлива;

- полное сгорание топлива обеспечивает минимизацию количества отходов;

- медленный процесс горения позволяет добавлять новую порцию топлива два, а в некоторых конструкциях при экономном использовании даже 1 раз в сутки;

- конструкция котла обеспечивает возможность автоматического динамического управления мощностью системы отопления в пределах 30-100 %, путем регулирования скорости поступления воздуха в нижнюю камеру сгорания;

- экологическая чистота данной конструкции котла обеспечивается фактически полным сгоранием как твердой, так и образовавшейся газообразной топливной массы, что обеспечивает низкий выброс (примерно в 3 раза меньше) в атмосферу углекислого газа;

Пиролизные котлы на дровах имеют и недостатки. О них также следует упомянуть:

О них также следует упомянуть:

- самый малозначительный – это необходимость постоянного электроснабжения агрегата. Но в виду того, что современные системы отопления преимущественно с принудительной циркуляцией теплоносителя, то электричество и так потребуется для обеспечения работы циркуляционного насоса.

- «одноконтурность» пиролизных агрегатов, которая также легко компенсируется установкой накопительного бойлера для системы ГВС, что, естественно, приводит к дополнительным затратам;

- достаточно высокая цена, которая также компенсируется экономным расходом топлива;

- необходимость хоть и редкой, но все же «ручной» загрузки топлива. С этим недостатком успешно справляются новые котлы пиролизного типа на древесных пеллетах, которые можно автоматически дозагружать из топливного бункера или склада.

- «требовательность» к качеству древесного топлива, особенно к его влажности, для обеспечения высокоэффективной работы.

И в заключении о глобальном…

Как видим, энергосберегающие технологии прочно внедрились в пиролизный котел длительного горения, реализовав в них свои актуальные глобальные цели:

- минимизация расхода топлива;

- повышение теплоотдачи топлива при горении;

- снижение концентрации врезных веществ в продуктах горения.

Установив в своем доме котел подобного типа, вы не только оптимизируете свое время, затрачиваемое на его обслуживание, но и внесете свое лепту в дело сохранения природы.

Пиролизные котлы для отопления частного дома своими руками: чертежи и видео

Содержание статьи:

- Особенности пиролизных отопительных приборов

- Требования к самодельным пиролизным котлам

- Топливо для пиролизных котлов

- Пиролизный котел своими руками

- Схемы подключения пиролизного котла к отоплению

- Наконец

Одним из решений проблемы отопления дома могут стать пиролизные твердотопливные отопительные котлы – экономичные в эксплуатации и неприхотливые в эксплуатации. Однако дороговизна отопительных приборов заводского изготовления заставляет потенциального покупателя задуматься: а не попробовать ли сделать пиролизный котел самостоятельно? Для работающего человека с техническими навыками это вполне возможно. Наша статья поможет разобраться, как происходит процесс горения в пиролизном котле для отопления частного дома, из каких материалов его можно смонтировать и как подключить к системе отопления.

Наша статья поможет разобраться, как происходит процесс горения в пиролизном котле для отопления частного дома, из каких материалов его можно смонтировать и как подключить к системе отопления.

Особенности пиролизных отопительных приборов

Пиролизный котел служит теплогенератором в системе отопления дома

Основным отличием пиролизного твердотопливного отопительного котла (газогенератора) считается особый принцип сжигания топлива. Если в обычных котлах дрова или уголь просто горят открытым пламенем, то процесс делится на два этапа:

- Топливо загружается в камеру сгорания и разжигается огонь. Когда температура превышает 400°С, начинается процесс пиролиза — медленного распада топлива при недостатке кислорода. При этом выделяется тепло, дым и пиролизный газ, в состав которого входят окись углерода и различные углеводороды.

- Для запуска котла закройте заслонку прямой тяги и включите вентилятор. Газообразные продукты пиролиза вытесняются потоком первичного воздуха в камеру сгорания, где обогащаются кислородом от подачи нагретого вторичного воздуха.

Смесь пиролизных газов и взвешенных частиц полностью сгорает и отдает свою тепловую энергию теплообменнику, встроенному в котел.

Смесь пиролизных газов и взвешенных частиц полностью сгорает и отдает свою тепловую энергию теплообменнику, встроенному в котел.

Насколько экономичны и удобны пиролизные котлы отопления, подтверждают отзывы пользователей. Теперь им больше не нужно вставать ночью, чтобы подбросить дрова. Очередная порция топлива, загруженная в котел, будет медленно тлеть с вечера до позднего утра. Эффективность сгорания такова, что золы почти не остается, а из трубы идет только легкий прозрачный дым.

Для нормального протекания процесса пиролиза котел должен быть оснащен вентилятором, поэтому необходимо, чтобы электроснабжение в доме было бесперебойным.

Требования к самодельным пиролизным котлам

Схематическое устройство пиролизного котла

Чтобы самодельный пиролизный отопительный котел превзошел КПД обычного твердотопливного котла, его конструкция должна соответствовать строгим требованиям:

- температура в топке должна быть оптимальной (600–700°С), так как именно при этих условиях происходит наиболее качественное выделение продуктов пиролиза;

- регулирование мощности сгорания не должно значительно снижать эффективность;

- отопительный котел должен быть приспособлен для непрерывного непрерывного сжигания топлива;

- Корпус камеры сгорания пиролизного газа должен быть устойчив к коррозии и выдерживать температуру выше 1200°С.

Также желательно, чтобы в конструкции котла была предусмотрена камера предварительной сушки древесного сырья.

Технические характеристики, которыми должен обладать самодельный пиролизный котел для отопления частного дома :

| Технические характеристики

| Единицы изм. | Для небольших домов

| Для коттеджей |

| Мощность | кВт | 15–25 | 35–50 |

| Эффективность | % | 80 | 85 |

| Максимальное рабочее давление | бар | 1,8–2,0 | 3,0–4,5 |

| Макс. зона обогрева | м² | до 200 | до 500 |

| Объем воды в теплообменнике | л | 18–25 | 40–65 |

| Объем печи | л | 70–100 | 200–300 |

Использование самодельного отопительного прибора иногда рискованно, так как при неправильно отрегулированном процессе горения может произойти так называемый «хлопок» – взрыв пиролизного газа.

Топливо для пиролизных котлов

Наилучшей способностью к образованию газообразных горючих смесей при пиролизе обладает древесина.

Из всех видов топлива для процесса пиролиза лучше всего подходят дрова и различные древесные отходы. Кроме того, в пиролизных котлах для отопления частного дома также можно сжигать уголь или торф, но КПД будет несколько меньше.

Толщина бревен большого значения не имеет, а их длина ограничивается только размерами топочной камеры. Главное условие – среди них не должна попадаться гниль и хлам. Если, кроме дров, для сжигания используются опилки и стружка, то их объем не должен превышать 1/3 от общего количества топлива.

Древесное топливо должно быть сухим, влажностью не более 20-25%. В противном случае его сгорание будет неполным, теплоотдача снизится, а дымоход забьется сажей и смолой.

Пиролизный котел своими руками

Один из вариантов конструкции отопительного котла, развивающего 45 кВт

Для изготовления на твердотопливных пиролизных котлов , мастеру-любителю предварительно придется изучить имеющуюся информацию по этому вопросу.

В рамках нашей статьи мы можем дать только общие рекомендации, а подробные чертежи можно поискать в Интернете. Также полезно заглянуть на форумы, где специалисты обмениваются мнениями.

По их отзывам, пиролизные котлы отопления своими руками все равно будут дешевле, чем покупать брендовые.

Мощность пиролизного котла определяется несколькими факторами, и основными из них являются: габаритные размеры изделия, объем топочной камеры и высота подачи первичного воздуха.

Любую готовую схему системы отопления с пиролизным котлом потребуется доработать с учетом конкретных условий вашего дома.

Материалы и технология изготовления

Только огнеупорный кирпич выдерживает высокую температуру горения пиролизного газа

Для изготовления пиролизного котла отопления своими руками потребуются:

- электросварочный аппарат и хороший запас электродов ;

- «Шлифовальный станок» и не менее 20 отрезных кругов к нему; сталь

- 4мм, 3 листа 1,25×2,5м; сталь

- 2 мм, один лист; труба

- 57 мм общей длиной 8 м;

- шамотный кирпич, 12-14 шт.

;

; - и еще несколько мелких деталей.

Резка металла и выполнение сварочных работ – непростая задача. Если нет возможности сделать это самостоятельно, придется пригласить мастера.

Двери котла должны быть плотно закрыты, чтобы тепло не терялось и не выходил дым.

Испытание готового котла

В ходе испытания должны быть выявлены недостатки самодельного отопительного котла и определены способы их устранения. Качественно смонтированная пиролизная установка обладает следующими свойствами:

- топливо легко воспламеняется при естественной тяге;

- дым не выходит из-под уплотнителя верхней двери;

- вентилятор обеспечивает стабильный поток воздуха и не шумит;

- котел выходит на рабочий режим через 20-30 минут;

- при включении вентилятора пламя в камере сгорания сильное и ровное;

- процесс сжигания пиролизного газа управляем;

- при остановке вентилятора эффекта обратной тяги не возникает;

- отношение тепловой мощности к израсходованному количеству дров соответствует расчету.

Если самодельный котел отопления продемонстрирует соответствие этим параметрам, его можно считать исправным после устранения обнаруженных недостатков.

Схемы подключения пиролизного котла к отоплению

Тепло в доме зависит от того, правильно ли устроена система отопления с пиролизным котлом и соответствует ли режим топки норме. Все нюансы нужно предусмотреть еще на этапе проектирования. Отопление дома может осуществляться с помощью горячей воды или воздуха.

При разработке системы отопления необходимо строго соблюдать специальные рекомендации и нормы безопасности.

Водяное отопление

Кроме котла в систему входят: 1 – группа безопасности, 2 – расширительный бак, 3 – циркуляционный насос предназначен для котельной. Кроме самого котла здесь необходимо разместить такие элементы системы отопления, как циркуляционный насос, запорную арматуру, расширительный бак, датчики, термометры и другие приборы..jpg) В той же котельной есть смысл оборудовать место для поленьев дров рядом с котлом, чтобы не приходилось часто выходить на мороз.

В той же котельной есть смысл оборудовать место для поленьев дров рядом с котлом, чтобы не приходилось часто выходить на мороз.

Непосредственное подключение пиролизного котла к системе отопления может быть выполнено разными способами. На следующем рисунке показан самый простой способ подключения.

Другие способы подключения пиролизного котла к системе водяного отопления:

- с контуром смеси – к вышеперечисленным элементам системы добавляются дополнительный контур и краны, регулирующие количество нагретой воды;

- с гидрострелкой – эта схема лучше всего проявляется в системах отопления с несколькими контурами;

- с накопительным баком – вода нагревается за счет поступления в нее из бака и позволяет оптимизировать работу котла даже без электричества.

При выборе схемы подключения системы отопления пиролизного котла целесообразно рассчитать стоимость каждого варианта, чтобы подобрать среди них оптимальный.

Воздушное отопление

Схема распределения воздушных потоков при отоплении дома от пиролизного котла воздушного отопления

Домовладельцы используют пиролизный котел воздушного отопления чаще всего не для отопления дома, а гаражей, складов, теплиц и других подсобных помещений. Способ обогрева жилых помещений нагретым воздухом еще не получил широкого распространения. Но и здесь использование пиролизного котла могло бы продемонстрировать свои преимущества. Например, система воздушного отопления особенно актуальна, когда владельцы загородного дома беспокоятся о том, чтобы система водяного отопления не разморозилась во время их длительного отсутствия.

Система с использованием пиролизных котлов воздушного отопления состоит из одного или нескольких вентиляторов, датчиков температуры, блока управления и сети воздуховодов для транспортировки горячего воздуха к отопительным пунктам.

В какой бы системе отопления ни использовались пиролизные твердотопливные котлы, для их безотказной работы необходимо утеплить дымоход, чтобы на его стенках не образовывался конденсат.

Наконец

Анализируя отзывы о пиролизных котлах отопления, можно составить впечатление об их несомненных преимуществах. В условиях постепенного подорожания природного газа все более оправданным становится решение об устройстве системы отопления пиролизным котлом ручного изготовления. Многих пользователей привлекает автономность такой системы и простота ее эксплуатации.

Посмотрите видео, как сделать достаточно простую модель пиролизного котла своими руками:

Для тех, кто не может подключиться к центральному газоснабжению, пиролизные твердотопливные котлы отопления станут надежными помощниками в отоплении жилья. Но если вы решили сэкономить, то вашим решением будет изготовление отопительного прибора своими руками.

Установка и подключение пиролизного котла к системе отопления будет доступно людям с инженерными и слесарными навыками.

Дровяной котел Atmos S и GS – пиролизный

Дровяной котел ATMOS моделей S и GS предназначен для сжигания дров по принципу газификации генератора с помощью газового вентилятора (S), удаляющего дымовые газы из котла или подачи воздуха в котел.

Корпус котла изготовлен из стали толщиной 3 – 8 мм. Он состоит из топливного бака (камеры сгорания), который снабжен снизу жаростойкими трубами, продольным отверстием для горения и проходом дымовых газов. Секция сгорания под топливным баком оснащена керамическими трубками. В задней части котла расположен вертикальный канал сжигания газа, который в верхней части оборудован отопительным клапаном. Верхняя часть дымохода оборудована сливом для подключения к дымовой трубе.

Преимущества пиролизных котлов ATMOS

– Возможность сжигания больших кусков дерева

– Большая топка – длительное время горения

– Трубчатый теплообменник

– Высокий КПД 81%-91% – предварительный нагрев первичного и вторичного контуров воздух до высокой температуры

– Экологическое сжигание – класс котла 5 – ČSN EN 303-5, ECODESIGN 2015/1189

– Вытяжной вентилятор – беспыльная очистка золы, бездымная котельная

– Охлаждающий контур, защищающий от перегрева – нет опасности повреждения котла

– Вытяжной вентилятор автоматически отключается при выгорании топлива – термостат дымовых газов

– Легкое удаление золы – большое пространство для золы (при сжигании дров необходимо чистить раз в неделю)

– Небольшой размер и легкий вес

– Высокий качество

Защита окружающей среды

Обратное сгорание и керамическая камера сгорания обеспечивают идеальное сгорание с минимальным выбросом загрязняющих веществ. Котлы соответствуют требованиям к экологически чистой продукции в соответствии с директивой №. 13/2002 Министерства окружающей среды Чехии. Они соответствуют европейскому стандарту EN 303-5, а все котлы класса 3, 4, 5, EKODESIGN 2015/1189.

Котлы соответствуют требованиям к экологически чистой продукции в соответствии с директивой №. 13/2002 Министерства окружающей среды Чехии. Они соответствуют европейскому стандарту EN 303-5, а все котлы класса 3, 4, 5, EKODESIGN 2015/1189.

Котлы ATMOS должны быть установлены через Laddomat 22 или термостатический клапан (трехходовой клапан с электроприводом) для поддержания минимальной температуры обратки на уровне 65°C. Температура воды на выходе из котла котел должен постоянно поддерживаться на уровне 80-90°С. Стандартная конфигурация всех котлов включает контур охлаждения для предотвращения перегрева котла.

______________________________________________________________________________________________________________________________________________

________________________________________________________________________________________________________________________________________

РЕГУЛИРОВАНИЕ ДРОВЯНОГО КОТЛА Электромеханически – выход котла регулируется воздушной заслонкой с регулятором тяги типа FR 124, который автоматически открывает или закрывает предохранительный клапан в соответствии с установленной температурой воды на выходе ( 80 – 90°С). Большое внимание следует уделить установке регулятора мощности, так как помимо регулирования мощности у регулятора есть еще одна важная функция – он также защищает котел от перегрева. Термостат, расположенный на плите котла, регулирует вытяжной вентилятор в соответствии с установленной температурой (75 – 85 °C). Регулирующий термостат должен быть настроен на температуру на 5°C ниже, чем вакуумный термостат FR 124. Котел работает даже без вентилятора, но с пониженной мощностью – нагрев не прекращается даже при отсутствии электричества. Безвентиляторный котел может отдавать до 70% выходной мощности.

Большое внимание следует уделить установке регулятора мощности, так как помимо регулирования мощности у регулятора есть еще одна важная функция – он также защищает котел от перегрева. Термостат, расположенный на плите котла, регулирует вытяжной вентилятор в соответствии с установленной температурой (75 – 85 °C). Регулирующий термостат должен быть настроен на температуру на 5°C ниже, чем вакуумный термостат FR 124. Котел работает даже без вентилятора, но с пониженной мощностью – нагрев не прекращается даже при отсутствии электричества. Безвентиляторный котел может отдавать до 70% выходной мощности.

Компоненты панели:

Главный выключатель, предохранительный термостат, термометр, рабочий термостат и термостат горения

Электромеханическое управление является оптимальным решением для простого управления котлом (вентилятором).

Конструкция плиты со стандартным регулированием является базовой для всех выпускаемых котлов.

Панель с регулировкой ATMOS ACD 01 Компоненты панели:

Главный выключатель, защитный термостат, предохранитель 6,3 A и электронный контроллер ACD 01

Погодозависимое управление оснащено функциями управления работой котла (вентилятора), насосом в контуре котла, двумя отопительными контурами, нагревом котловой воды и управлением солнечным нагревом.

Исполнение панели со встроенным электронным управлением ACD 01 изготавливается как вариант для котлов DC25S, DC32S, DC25GS

________________________________________________________________________________________________________________________________________

Каждый котел может быть оборудован на месте заказчиком электронным управлением ATMOS ACD 01 для управления всей система отопления, для контроля наружной и комнатной температуры. Это регулирование может управляться самим котлом, вентилятором и многими другими функциями.

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ:Пиролизные характеристики стебля кукурузы ::s 01 Го, М., и Би, Дж. (2015).

«Характеристики пиролиза стеблей кукурузы с твердым теплоносителем», BioRes. 10(3), 3839-3851.Abstract

Исследован пиролиз стеблей кукурузы с твердым теплоносителем в диапазоне температур от 430 до 620 °С. В качестве твердого теплоносителя использовалась высокотемпературная зола котла с ЦКС. Были исследованы выходы трех продуктов и их характеристики. Кроме того, определяли распределение серы и азота в продуктах. Результаты показывают, что с повышением температуры выход полукокса снижается, выход газа увеличивается, а теплотворная способность газа увеличивается с 10,13 до 16,65 МДж/м3. Выход бионефти достигал максимума 14,24 мас.% при 510 °С. Легкая нефть в составе бионефти составила более 69.12 мас.%. Анализировали элементный состав полукокса и угольной золы. Распределение серы и азота в полукоксе уменьшилось до 60,44 и 46,52 мас.% соответственно в зависимости от используемого сырья. Эти результаты дают основные данные для возможного промышленного применения стеблей кукурузы.

В качестве твердого теплоносителя использовалась высокотемпературная зола котла с ЦКС. Были исследованы выходы трех продуктов и их характеристики. Кроме того, определяли распределение серы и азота в продуктах. Результаты показывают, что с повышением температуры выход полукокса снижается, выход газа увеличивается, а теплотворная способность газа увеличивается с 10,13 до 16,65 МДж/м3. Выход бионефти достигал максимума 14,24 мас.% при 510 °С. Легкая нефть в составе бионефти составила более 69.12 мас.%. Анализировали элементный состав полукокса и угольной золы. Распределение серы и азота в полукоксе уменьшилось до 60,44 и 46,52 мас.% соответственно в зависимости от используемого сырья. Эти результаты дают основные данные для возможного промышленного применения стеблей кукурузы.

Скачать PDF

Статья полностью

Характеристики пиролиза стебля кукурузы с твердым теплоносителем

Минь Го a,b и Цзичэн Би А, *

Исследован пиролиз стеблей кукурузы с твердым теплоносителем в диапазоне температур от 430 до 620 °С. В качестве твердого теплоносителя использовалась высокотемпературная зола котла с ЦКС. Были исследованы выходы трех продуктов и их характеристики. Кроме того, определяли распределение серы и азота в продуктах. Результаты показывают, что с повышением температуры выход полукокса снижается, выход газа увеличивается, а теплотворная способность газа увеличивается с 10,13 до 16,65 МДж/м 9 .0432 3 . Выход бионефти достигал максимума 14,24 мас.% при 510 °С. На долю светлых нефтепродуктов в составе бионефти приходится более 69,12 мас.%. Анализировали элементный состав полукокса и угольной золы. Распределение серы и азота в полукоксе уменьшилось до 60,44 и 46,52 мас.% соответственно в зависимости от используемого сырья. Эти результаты дают основные данные для возможного промышленного применения стеблей кукурузы.

В качестве твердого теплоносителя использовалась высокотемпературная зола котла с ЦКС. Были исследованы выходы трех продуктов и их характеристики. Кроме того, определяли распределение серы и азота в продуктах. Результаты показывают, что с повышением температуры выход полукокса снижается, выход газа увеличивается, а теплотворная способность газа увеличивается с 10,13 до 16,65 МДж/м 9 .0432 3 . Выход бионефти достигал максимума 14,24 мас.% при 510 °С. На долю светлых нефтепродуктов в составе бионефти приходится более 69,12 мас.%. Анализировали элементный состав полукокса и угольной золы. Распределение серы и азота в полукоксе уменьшилось до 60,44 и 46,52 мас.% соответственно в зависимости от используемого сырья. Эти результаты дают основные данные для возможного промышленного применения стеблей кукурузы.

Ключевые слова: Кукурузный стебель; Пиролиз; Твердый теплоноситель; Сера и азот

Контактная информация: а: Государственная ключевая лаборатория конверсии угля, Институт углехимии, Китайская академия наук, Тайюань 030001, КНР; b: Университет Китайской академии наук, Пекин 100049, Китай; * Автор, ответственный за переписку: bijc@sxicc. ac.cn

ac.cn

ВВЕДЕНИЕ

В настоящее время повышенное потребление энергии и загрязнение окружающей среды, вызванное использованием ископаемого топлива, вынуждают людей искать возобновляемые источники чистой энергии, такие как солнечная, ветровая и гидроэлектроэнергия, а также энергия биомассы. В отличие от других возобновляемых источников энергии, используемых для производства тепла или электроэнергии, биомасса является единственным ресурсом, который можно преобразовать в твердое, жидкое или газообразное топливо. Более того, биомасса – это CO 2 не имеет выбросов и содержит малое количество серы и азота, что делает его относительно безопасным для окружающей среды. Для использования биомассы разработаны и применяются в промышленности для производства различных видов топлива различные механические (топливо, образующее биомассу), биологические (анаэробное сбраживание и ферментация) и термохимические (прямое сжигание, газификация, пиролиз и сжижение) технологии конверсии. , химикаты и производные биопродукты.

, химикаты и производные биопродукты.

Технология пиролиза (Балат и др. 2009) для использования биомассы был недавно изучен, поскольку он имеет несколько преимуществ. Его можно использовать для преобразования ресурсов биомассы в три продукта: твердый уголь, жидкую нефть и газ. Эти продукты можно использовать по-разному. Газ можно сжигать, вырабатывая тепло, или использовать в двигателе или турбине для выработки электроэнергии. Жидкое масло может служить заменителем мазута в котлах или использоваться в качестве химического сырья. Древесный уголь можно использовать в качестве материала для газификации, адсорбента или топлива. Условия реакции для пиролиза более умеренные и простые, чем в других технологиях термохимической конверсии, таких как газификация и сжижение. Газификацию часто проводят при высокой температуре, высоком давлении и в присутствии различных реагентов. Сжижение обычно проводят под высоким давлением и растворителем. Но пиролиз, особенно в этой статье, проводился при низкой температуре, при атмосферном давлении и без каких-либо реагентов или растворителей. Это может повысить эффективность использования биомассы. Во время пиролиза летучие вещества в биомассе превращаются в жидкие нефть и газ, которые можно использовать в качестве химических веществ с добавленной стоимостью, а не сжигать напрямую. В последние годы значительно расширились исследования по пиролизу биомассы. Многочисленные исследователи, использующие различные виды сырья биомассы (Aclkgoz и др. . 2004 г.; Цай и др. . 2007 г.; Думан и др. . 2011) и реакторы (Zanzi et al . 1996; Şen and Kar 2011) в различных условиях реакции (Pütün et al . 2007; Demiral and Ayan 2011) исследовали поведение пиролиза биомассы, анализируя механизм (Shafizadeh 1982 ; Bridgwater and Peacocke 2000), кинетика (Lv and Wu 2012), параметры пиролиза (Zanzi et al . 1996; Demiral and Ayan 2011) и свойства продукта (Aclkgoz и и . 2004 г.; Цай и др. 2007).

Это может повысить эффективность использования биомассы. Во время пиролиза летучие вещества в биомассе превращаются в жидкие нефть и газ, которые можно использовать в качестве химических веществ с добавленной стоимостью, а не сжигать напрямую. В последние годы значительно расширились исследования по пиролизу биомассы. Многочисленные исследователи, использующие различные виды сырья биомассы (Aclkgoz и др. . 2004 г.; Цай и др. . 2007 г.; Думан и др. . 2011) и реакторы (Zanzi et al . 1996; Şen and Kar 2011) в различных условиях реакции (Pütün et al . 2007; Demiral and Ayan 2011) исследовали поведение пиролиза биомассы, анализируя механизм (Shafizadeh 1982 ; Bridgwater and Peacocke 2000), кинетика (Lv and Wu 2012), параметры пиролиза (Zanzi et al . 1996; Demiral and Ayan 2011) и свойства продукта (Aclkgoz и и . 2004 г.; Цай и др. 2007).

Для пиролиза сначала требуется источник тепла. В большинстве лабораторных исследований для пиролиза используются реакторы с электрическим обогревом. В некоторых исследованиях изучалось использование теплоносителей, таких как песок или стальная дробь (Zheng 2008; Brown and Brown 2012). Однако предыдущие исследования пиролиза биомассы с использованием высокотемпературной золы из котла с циркулирующим кипящим слоем (ЦКС) в качестве твердого теплоносителя, который может быстро пиролизовать биомассу, ограничены. Эта технология была вдохновлена пиролизом угля с твердым теплоносителем и системой полигенерации, ранее изученной в нашей лаборатории (Лян и др. . 2007 г.; Qu и др. . 2011). В системе полигенерации рядом с котлом ЦКС устанавливается пиролизер. Циркуляционная высокотемпературная зола из котла с ЦКС транспортируется в пиролизер для получения тепла для пиролиза угля с получением смолы и газа. Уголь, полученный в пиролизере, возвращается в котел для сжигания, чтобы обеспечить тепло для производства пара и, следовательно, для производства электроэнергии.

В большинстве лабораторных исследований для пиролиза используются реакторы с электрическим обогревом. В некоторых исследованиях изучалось использование теплоносителей, таких как песок или стальная дробь (Zheng 2008; Brown and Brown 2012). Однако предыдущие исследования пиролиза биомассы с использованием высокотемпературной золы из котла с циркулирующим кипящим слоем (ЦКС) в качестве твердого теплоносителя, который может быстро пиролизовать биомассу, ограничены. Эта технология была вдохновлена пиролизом угля с твердым теплоносителем и системой полигенерации, ранее изученной в нашей лаборатории (Лян и др. . 2007 г.; Qu и др. . 2011). В системе полигенерации рядом с котлом ЦКС устанавливается пиролизер. Циркуляционная высокотемпературная зола из котла с ЦКС транспортируется в пиролизер для получения тепла для пиролиза угля с получением смолы и газа. Уголь, полученный в пиролизере, возвращается в котел для сжигания, чтобы обеспечить тепло для производства пара и, следовательно, для производства электроэнергии. Полигенерация смолы, газа, тепла и электроэнергии может быть реализована на электростанции с использованием котла ЦКС, соединенного с пиролизером, что повышает эффективность использования угля. В последние годы котлы, работающие на биомассе (Саидур и др. . 2011 г.; Рэй и др. . 2014) и проекты производства электроэнергии на основе биомассы (Zhang et al . 2009), позволяющие использовать биомассу в полигенерации аналогично углю. Если биомасса используется в системе полигенерации, пиролиз с высокотемпературной циркуляцией золы в пиролизере является первой проблемой, требующей решения. Это исследование было посвящено этой проблеме. В качестве твердого теплоносителя в данном исследовании использовалась высокотемпературная оборотная зола, поступающая из котла с ЦКС производительностью 75 т/ч на электростанции. Печь нагревала золу до высоких температур.

Полигенерация смолы, газа, тепла и электроэнергии может быть реализована на электростанции с использованием котла ЦКС, соединенного с пиролизером, что повышает эффективность использования угля. В последние годы котлы, работающие на биомассе (Саидур и др. . 2011 г.; Рэй и др. . 2014) и проекты производства электроэнергии на основе биомассы (Zhang et al . 2009), позволяющие использовать биомассу в полигенерации аналогично углю. Если биомасса используется в системе полигенерации, пиролиз с высокотемпературной циркуляцией золы в пиролизере является первой проблемой, требующей решения. Это исследование было посвящено этой проблеме. В качестве твердого теплоносителя в данном исследовании использовалась высокотемпературная оборотная зола, поступающая из котла с ЦКС производительностью 75 т/ч на электростанции. Печь нагревала золу до высоких температур.

Кукуруза — одна из основных сельскохозяйственных культур, выращиваемых в Китае. Ежегодно образуется большое количество сельскохозяйственных отходов из стеблей кукурузы (Liao et al . 2004). Однако лишь небольшая их часть используется в качестве топлива для приготовления пищи в домашних условиях или в качестве корма в сельской местности. Большинство из них выбрасываются или сжигаются фермерами, что приводит не только к нерациональному использованию ресурсов, но и к загрязнению. Эффективное и чистое использование остатков стеблей кукурузы имеет большое значение, особенно в Китае. Кроме того, если стебли кукурузы правильно использовать, фермеры и предприятия получат экономическую выгоду, потому что стебли кукурузы очень дешевы. В качестве сырья для настоящего исследования пиролиза был выбран стебель кукурузы.

2004). Однако лишь небольшая их часть используется в качестве топлива для приготовления пищи в домашних условиях или в качестве корма в сельской местности. Большинство из них выбрасываются или сжигаются фермерами, что приводит не только к нерациональному использованию ресурсов, но и к загрязнению. Эффективное и чистое использование остатков стеблей кукурузы имеет большое значение, особенно в Китае. Кроме того, если стебли кукурузы правильно использовать, фермеры и предприятия получат экономическую выгоду, потому что стебли кукурузы очень дешевы. В качестве сырья для настоящего исследования пиролиза был выбран стебель кукурузы.

Температура является наиболее важным параметром, влияющим на эффективность быстрого пиролиза биомассы (Уильямс и Беслер, 1996 г.; Учар и Карагоз, 2009 г.; Ангин, 2013 г.). В данном исследовании оценивались характеристики пиролиза стеблей кукурузы при различных температурах. Кроме того, изучено распределение серы и азота биомассы на газообразные, жидкие и твердые продукты. Хотя биомасса содержит мало серы и азота, это исследование также указывает на чистое использование биомассы, особенно с точки зрения удаления серы и азота перед использованием в котле.

Хотя биомасса содержит мало серы и азота, это исследование также указывает на чистое использование биомассы, особенно с точки зрения удаления серы и азота перед использованием в котле.

ЭКСПЕРИМЕНТАЛЬНЫЙ

Материалы

Используемый стебель кукурузы был получен из Тайюаня в китайской провинции Шаньси. Для удобства подачи в пиролизер воздушно-сухие стебли кукурузы сначала измельчали в порошок, а затем гранулировали в цилиндры диаметром 2,0 мм и длиной 6,0 мм. Экспресс- и конечный анализы образцов гранулированных стеблей кукурузы приведены в таблице 1. Для исключения влияния влажности перед каждым испытанием достаточное количество образцов высушивали при 105 °C в течение нескольких часов и хранили в эксикаторе для предотвращения поглощение влаги из атмосферы. Золу (из котла с циркулирующим кипящим слоем), используемую в качестве твердого теплоносителя, предварительно просеивали, получая образцы крупностью от 0,12 до 4 мм. Его плотность составила 1,06×10 3 кг/м 3 . Зола также была высушена перед экспериментами.

Зола также была высушена перед экспериментами.

Таблица 1. Предварительный и окончательный анализ сырья

Аппаратура и процедура

Схема экспериментальной установки показана на рис. 1. Она состоит из шести основных компонентов. Этими компонентами являются питатель теплоносителя (диаметр 60 мм, длина 500 мм), питатель биомассы (диаметр 50 мм, длина 200 мм), пиролизер (диаметр 100 мм, длина 400 мм), закалочная емкость (диаметр 100 мм, длина 400 мм). 140 мм, длина 120 мм), система охлаждения и регулятор температуры.

Рис. 1. Схема экспериментальной установки

В верхней части пиролизера смеситель полностью перемешал твердый теплоноситель и образцы биомассы, чтобы обеспечить адекватный теплообмен между ними. Скорость нагрева может достигать более 600 °С/мин. Для полной конденсации конденсирующегося газа система охлаждения состояла из трех последовательных конденсаторов. Первую охлаждали прохладной водой. Второй и третий дополнительно охлаждались смесью холодной воды и льда, помещенной в контейнер из нержавеющей стали. Регулятор температуры был соединен термопарами типа К с подводом теплоносителя и пиролизером. Вся система была хорошо загерметизирована.

Первую охлаждали прохладной водой. Второй и третий дополнительно охлаждались смесью холодной воды и льда, помещенной в контейнер из нержавеющей стали. Регулятор температуры был соединен термопарами типа К с подводом теплоносителя и пиролизером. Вся система была хорошо загерметизирована.

При каждом запуске в питатель теплоносителя загружали 1500 г золы и нагревали до заданной температуры, например 800 °С. Одновременно в питатель биомассы загружали 50 г биомассы. Пиролизер нагревали примерно до 400°С, чтобы компенсировать потери тепла. Во всю установку вводили чистый азот для обеспечения полного удаления воздуха. После прогрева питателя теплоносителя до заданной температуры образцы золы и стеблей кукурузы одновременно сбрасывали в пиролизер, открывая вентили под двумя питателями. Для предотвращения потерь пиролизных газов клапаны сразу закрывались после попадания золы и проб в пиролизер. Образцы золы и стеблей кукурузы равномерно перемешивались миксером, и образцы стеблей кукурузы подвергались быстрому пиролизу из-за высокой скорости теплопередачи от высокотемпературной золы. Летучие вещества поступали в систему охлаждения, в которой собирались конденсирующиеся летучие вещества в жидком виде. Время пребывания паров в пиролизере составляло менее 2 секунд. Газы, не конденсирующиеся при температуре окружающей среды, стекали в газовый мешок и собирались для последующего анализа. Эксперименты продолжались не менее 20 минут, пока не наблюдалось дальнейшего значительного выделения газа. После завершения пиролиза остаточные твердые смеси золы и полукокса выгружались в закалочный бак для охлаждения до температуры окружающей среды, а затем выгружались для взвешивания. После того, как смеси золы и полукокса были выгружены, некоторые угольки были вручную отобраны из смесей для анализа. Был зарегистрирован выход твердого угля, определенный путем вычитания содержания золы-носителя из выгруженных смесей. Выход газообразных продуктов был рассчитан после анализа с помощью анализаторов в сочетании с его объемом, указанным в разделе анализа. Выход жидких продуктов определяли как разность масс системы охлаждения до и после эксперимента.

Летучие вещества поступали в систему охлаждения, в которой собирались конденсирующиеся летучие вещества в жидком виде. Время пребывания паров в пиролизере составляло менее 2 секунд. Газы, не конденсирующиеся при температуре окружающей среды, стекали в газовый мешок и собирались для последующего анализа. Эксперименты продолжались не менее 20 минут, пока не наблюдалось дальнейшего значительного выделения газа. После завершения пиролиза остаточные твердые смеси золы и полукокса выгружались в закалочный бак для охлаждения до температуры окружающей среды, а затем выгружались для взвешивания. После того, как смеси золы и полукокса были выгружены, некоторые угольки были вручную отобраны из смесей для анализа. Был зарегистрирован выход твердого угля, определенный путем вычитания содержания золы-носителя из выгруженных смесей. Выход газообразных продуктов был рассчитан после анализа с помощью анализаторов в сочетании с его объемом, указанным в разделе анализа. Выход жидких продуктов определяли как разность масс системы охлаждения до и после эксперимента. Расчетный массовый баланс для различных экспериментов, описанный как общий выход полукокса, жидкости и газов, разделенный на массу исходного сырья, был выше 9.9%, что считается разумным. В этом исследовании каждый эксперимент проводился не менее двух раз, пока не была достигнута хорошая повторяемость. Анализ продуктов, полученных в каждом испытании, проводили в соответствии со следующими методами.

Расчетный массовый баланс для различных экспериментов, описанный как общий выход полукокса, жидкости и газов, разделенный на массу исходного сырья, был выше 9.9%, что считается разумным. В этом исследовании каждый эксперимент проводился не менее двух раз, пока не была достигнута хорошая повторяемость. Анализ продуктов, полученных в каждом испытании, проводили в соответствии со следующими методами.

Анализ

Для определения химического состава неконденсируемых газовых продуктов использовались газоанализаторы трех типов. Неконденсирующиеся газы (H 2 , CH 4 и CO) анализировали с помощью газового хроматографа с детектором по теплопроводности (модель SP-2305, колонка с молекулярным ситом 5A, чистый Ar в качестве газа-носителя). Легкие углеводородные газы (от С2 до С4) анализировали на газовом хроматографе с пламенно-ионизационным детектором (модель GC-179).0, колонка С18, чистый азот в качестве газа-носителя). CO 2 проанализирован газоанализатором Orsat. Объем газа был получен путем дренирования. После анализа газообразного продукта газоанализаторами можно рассчитать среднюю молекулярную массу газа. Количество молей газа можно рассчитать по объему газа. Тогда массу газообразного продукта можно рассчитать по средней молекулярной массе и числу молей.

Объем газа был получен путем дренирования. После анализа газообразного продукта газоанализаторами можно рассчитать среднюю молекулярную массу газа. Количество молей газа можно рассчитать по объему газа. Тогда массу газообразного продукта можно рассчитать по средней молекулярной массе и числу молей.

Жидкие продукты присутствовали как в водной фазе, так и в масляной фазе. Сначала жидкие продукты из холодильников сливали в делительную воронку, где водную фазу отделяли от масляной после отстаивания не менее 10 мин. Бионефть, оставшуюся в конденсаторах, извлекали промывкой тетрагидрофураном (ТГФ). ТГФ удаляли с помощью ротационного испарителя. Две части биомасла смешивали вместе и экстрагировали n -гексан в ультразвуковом экстракторе. После экстракции бионефть разделялась на легкую нефть ( n -фракция, растворимая в гексане) и асфальтены (фракция n – нерастворимая в гексане).

Были проанализированы характеристики твердого угля. Тестирование включало предельный анализ, температуру плавления золы и состав угольной золы. Предельный анализ полукокса на содержание в нем углерода, водорода, азота и серы проводили на элементном анализаторе CHNS/O (Vario Microcube, Германия). Температуру плавления золы определяли с помощью анализатора температуры плавления золы (5E-AF-3, Китай). Состав золы анализировали с помощью XRF (рентгенофлуоресцентного) анализатора (S4 PIONEER Supplement, Bruker AXS, США).

Предельный анализ полукокса на содержание в нем углерода, водорода, азота и серы проводили на элементном анализаторе CHNS/O (Vario Microcube, Германия). Температуру плавления золы определяли с помощью анализатора температуры плавления золы (5E-AF-3, Китай). Состав золы анализировали с помощью XRF (рентгенофлуоресцентного) анализатора (S4 PIONEER Supplement, Bruker AXS, США).

Уголь и бионефть были проанализированы с помощью упомянутого выше элементарного анализатора на содержание в них серы и азота (Middleton et al. 1997). Газы анализировали на микрокулоновом анализаторе (LC-4, Китай) на содержание серы. Азот в газах получали разностным методом.

Теплотворная способность сырья, бионефти и полукокса рассчитана по формуле (1) после элементного анализа,

Теплота сгорания: CV(МДж/кг)=0,3383C+1,443(H-O/8) (1)

, где C, H, O — массовые доли углерода, водорода и кислорода соответственно (Şen and Kar 2011).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Распределение продукции

Распределение выхода твердых, жидких и газообразных продуктов пиролиза стебля кукурузы в зависимости от конечной температуры пиролиза (430, 470, 510, 560 или 620 °С) показано на рис. 2. экспериментальные процессы превысили 99%, что считается приемлемым. Выход полукокса снижался с 44,72 до 31,58 мас.% при повышении температуры пиролиза с 430 до 620 °С. Снижение выхода полукокса при повышении температуры может быть связано либо с более сильным первичным разложением стебля кукурузы при более высоких температурах, либо со вторичным разложением полукокса (Хорн и Уильямс 19).96; Демирал и др. . 2012). Повышение температуры пиролиза привело к увеличению выхода газа с 14,78 до 22,20 мас.%. Считается, что увеличение образования газообразных продуктов происходит из-за вторичного разложения полукокса при более высоких температурах с образованием некоторых неконденсируемых газообразных продуктов. Вторичный крекинг паров пиролиза при более высокой температуре также способствовал увеличению выхода газа (Demiral et al . 2012). Выход жидкого продукта достигал 45,40 мас.% при 510 °С и оставался стабильным при дальнейшем повышении температуры от 510 до 620 °С. Согласно отчету Чена (стебли хлопка подвергались электрическому нагреву для быстрого пиролиза), в том же диапазоне температур пиролиза от 430 до 620 °C выход полукокса снизился с 32,12 до 26,9 г.

2. экспериментальные процессы превысили 99%, что считается приемлемым. Выход полукокса снижался с 44,72 до 31,58 мас.% при повышении температуры пиролиза с 430 до 620 °С. Снижение выхода полукокса при повышении температуры может быть связано либо с более сильным первичным разложением стебля кукурузы при более высоких температурах, либо со вторичным разложением полукокса (Хорн и Уильямс 19).96; Демирал и др. . 2012). Повышение температуры пиролиза привело к увеличению выхода газа с 14,78 до 22,20 мас.%. Считается, что увеличение образования газообразных продуктов происходит из-за вторичного разложения полукокса при более высоких температурах с образованием некоторых неконденсируемых газообразных продуктов. Вторичный крекинг паров пиролиза при более высокой температуре также способствовал увеличению выхода газа (Demiral et al . 2012). Выход жидкого продукта достигал 45,40 мас.% при 510 °С и оставался стабильным при дальнейшем повышении температуры от 510 до 620 °С. Согласно отчету Чена (стебли хлопка подвергались электрическому нагреву для быстрого пиролиза), в том же диапазоне температур пиролиза от 430 до 620 °C выход полукокса снизился с 32,12 до 26,9 г. 3 мас.%, а выход газа увеличился примерно с 26,21 до 31,86 мас.% (Chen et al. 2012). Можно видеть, что между этой статьей и отчетом Чена есть некоторая разница. Это может быть связано с разным размером частиц и природой материалов, рассмотренных в двух статьях. Что касается выхода жидкости, Чен сообщил, что выход жидкости составляет 40 мас.% от массы образца биомассы и показывает небольшое увеличение при температурах выше 350 °C. Аналогичная тенденция была обнаружена и в этой работе, как указано выше. Из приведенного выше сравнения можно сделать вывод, что при пиролизе биомассы с золой-теплоносителем выход полукокса, газа и жидких продуктов аналогичен выходу биомассы, нагреваемой для пиролиза электрическим током. Но выход летучих веществ ниже, чем из кипящего слоя с песком в качестве теплоносителя, где скорость нагрева очень высока (около 1000 °C/с) (Zheng 2008). В системе полигенерации, когда биомасса была впервые подвергнута пиролизу, может быть получено большое количество добавленного газа и бионефти.

3 мас.%, а выход газа увеличился примерно с 26,21 до 31,86 мас.% (Chen et al. 2012). Можно видеть, что между этой статьей и отчетом Чена есть некоторая разница. Это может быть связано с разным размером частиц и природой материалов, рассмотренных в двух статьях. Что касается выхода жидкости, Чен сообщил, что выход жидкости составляет 40 мас.% от массы образца биомассы и показывает небольшое увеличение при температурах выше 350 °C. Аналогичная тенденция была обнаружена и в этой работе, как указано выше. Из приведенного выше сравнения можно сделать вывод, что при пиролизе биомассы с золой-теплоносителем выход полукокса, газа и жидких продуктов аналогичен выходу биомассы, нагреваемой для пиролиза электрическим током. Но выход летучих веществ ниже, чем из кипящего слоя с песком в качестве теплоносителя, где скорость нагрева очень высока (около 1000 °C/с) (Zheng 2008). В системе полигенерации, когда биомасса была впервые подвергнута пиролизу, может быть получено большое количество добавленного газа и бионефти. Эти продукты могут улучшить экономику системы. Кроме того, дешевизна биомассы также может снизить общую стоимость. Приведенные выше эксперименты показывают, что биомасса может подвергаться пиролизу высокотемпературной золой из котла с ЦКС. Но если вся система полигенерации может работать успешно, стадия пиролиза должна работать в сочетании с котлом, как указано в ссылке на уголь (Лян 9).0416 и др. . 2007 г.; Qu и др. . 2011). Такую работу можно рассматривать как приоритетную для будущих исследований.

Эти продукты могут улучшить экономику системы. Кроме того, дешевизна биомассы также может снизить общую стоимость. Приведенные выше эксперименты показывают, что биомасса может подвергаться пиролизу высокотемпературной золой из котла с ЦКС. Но если вся система полигенерации может работать успешно, стадия пиролиза должна работать в сочетании с котлом, как указано в ссылке на уголь (Лян 9).0416 и др. . 2007 г.; Qu и др. . 2011). Такую работу можно рассматривать как приоритетную для будущих исследований.

Рис. 2. Распределение выхода продуктов пиролиза стеблей кукурузы, полученных при различных температурах

Свойства газообразных продуктов

Свойства газообразных продуктов пиролиза представлены на рис. 3. Содержание СО и СО 2 значительно выше, чем у Н 2 , СН 4 или С 2+ , что составляет более 75 об.%. Даже при самой низкой температуре, 430 °С, содержание СО и СО 2 составляло около 90 об. %. Это связано с тем, что содержание кислорода в биомассе было относительно высоким, и при начальной температуре CO 2 и CO выделялись быстрее, чем другие газы (Chen et al . 2012). С повышением температуры содержание СО 2 заметно уменьшалось с 53,01 до 35,18 об.%. Предыдущие исследователи подтвердили, что CO 2 образуется во время низкотемпературного декарбоксилирования гемицеллюлозы и целлюлозы, обнаруженных в биомассе (Yang et al . 2006; Mahinpey et al . 2009; Shen and Gu 2009). Содержание СО мало менялось во всем исследованном интервале температур. CO может образовываться в процессе декарбонилирования во время ароматической конденсации лигнина (Fu et al . 2009). Кроме того, содержание H 2 , CH 4 и C 2+ увеличилось с 9,18 до 24,20 об.% с повышением температуры. Выпуски H 2 , CH 4 и C 2+ демонстрируют аналогичные тенденции. Ароматическая конденсация и термический крекинг тяжелых углеводородов способствовали выделению H 2 , CH 4 и C 2+ (Yang et al , 2006; Chen et al , 2012).

%. Это связано с тем, что содержание кислорода в биомассе было относительно высоким, и при начальной температуре CO 2 и CO выделялись быстрее, чем другие газы (Chen et al . 2012). С повышением температуры содержание СО 2 заметно уменьшалось с 53,01 до 35,18 об.%. Предыдущие исследователи подтвердили, что CO 2 образуется во время низкотемпературного декарбоксилирования гемицеллюлозы и целлюлозы, обнаруженных в биомассе (Yang et al . 2006; Mahinpey et al . 2009; Shen and Gu 2009). Содержание СО мало менялось во всем исследованном интервале температур. CO может образовываться в процессе декарбонилирования во время ароматической конденсации лигнина (Fu et al . 2009). Кроме того, содержание H 2 , CH 4 и C 2+ увеличилось с 9,18 до 24,20 об.% с повышением температуры. Выпуски H 2 , CH 4 и C 2+ демонстрируют аналогичные тенденции. Ароматическая конденсация и термический крекинг тяжелых углеводородов способствовали выделению H 2 , CH 4 и C 2+ (Yang et al , 2006; Chen et al , 2012). Теплотворная способность газа увеличилась с 10,13 до 16,65 МДж/м 3 с повышением температуры из-за увеличения количества горючего H 2 , CH 4 и C 2+ созданы и выпущены. Тенденция выброса газа аналогична той, которая была обнаружена в нескольких предыдущих исследованиях (Fu et al , 2009; Mahinpey et al , 2009; Duman et al , 2011; Chen et al , 2012).

Теплотворная способность газа увеличилась с 10,13 до 16,65 МДж/м 3 с повышением температуры из-за увеличения количества горючего H 2 , CH 4 и C 2+ созданы и выпущены. Тенденция выброса газа аналогична той, которая была обнаружена в нескольких предыдущих исследованиях (Fu et al , 2009; Mahinpey et al , 2009; Duman et al , 2011; Chen et al , 2012).

Рис. 3. Свойства газообразных продуктов, полученных при различных температурах

Свойства жидких продуктов

Жидкие продукты были разделены на две фракции: водную фазу, называемую водой, и масляную фазу, называемую бионефтью. Затем фракцию бионефти дополнительно разделяли на две части: легкую нефть ( n -растворимый в гексане) и асфальтены ( n -нерастворимый в гексане). Выходы воды, бионефти и легкой нефти в зависимости от температуры пиролиза показаны на рис. 4. Выход воды увеличивался с 27,00 до 32,28 мас.% при повышении температуры пиролиза с 430 до 620 °С. Выше 510 °С степень этого увеличения была меньше, с 31,16 до 32,28 мас.%. Закон водоотдачи в данной работе аналогичен выводу Вильямса и Беслера (1996), которые пришли к выводу, что водоотдача образцов древесины при пиролизе при 420 °С и выше остается практически постоянной и составляет около 37 мас.%. . Выходы бионефти сначала увеличивались, а затем уменьшались с повышением температуры, а максимальное значение, 14,24 мас. %, было получено при 510 °С. Это согласуется с другим отчетом, в котором максимальные выходы пиролизного масла были получены при температурах в диапазоне от 450 до 550 °C во время быстрого пиролиза стеблей кукурузы (Zheng 2008). Более высокая температура обработки приводит к большему крекингу бионефти, что приводит к более высокому выходу газа и более низкому выходу бионефти. В этой работе из-за метода разделения, при котором часть водорастворимого органического вещества попадала в воду, выход бионефти был ниже, чем сообщалось в некоторых источниках.

4. Выход воды увеличивался с 27,00 до 32,28 мас.% при повышении температуры пиролиза с 430 до 620 °С. Выше 510 °С степень этого увеличения была меньше, с 31,16 до 32,28 мас.%. Закон водоотдачи в данной работе аналогичен выводу Вильямса и Беслера (1996), которые пришли к выводу, что водоотдача образцов древесины при пиролизе при 420 °С и выше остается практически постоянной и составляет около 37 мас.%. . Выходы бионефти сначала увеличивались, а затем уменьшались с повышением температуры, а максимальное значение, 14,24 мас. %, было получено при 510 °С. Это согласуется с другим отчетом, в котором максимальные выходы пиролизного масла были получены при температурах в диапазоне от 450 до 550 °C во время быстрого пиролиза стеблей кукурузы (Zheng 2008). Более высокая температура обработки приводит к большему крекингу бионефти, что приводит к более высокому выходу газа и более низкому выходу бионефти. В этой работе из-за метода разделения, при котором часть водорастворимого органического вещества попадала в воду, выход бионефти был ниже, чем сообщалось в некоторых источниках. В таблице 2 представлены результаты анализа бионефти, полученной при 510 °С. Средний химический состав бионефти был CH 1,29 О 0,29 С 0,03 С 0,01 . Содержание кислорода в бионефти было заметно ниже, чем в исходном сырье, что благоприятно, поскольку высокое содержание кислорода может препятствовать производству транспортного топлива. И молярное отношение Н/С, 1,29, и теплотворная способность, 27,68 МДж/кг, были ниже, чем у традиционных легких или тяжелых нефтепродуктов. Если бы бионефть, полученная в этом исследовании, использовалась в качестве транспортного топлива, она нуждалась бы в обширной очистке.