Раствор для кладки печей и каминов: замешиваем своими руками

Чтобы построить камин или печь, чаще всего используют классический красный кирпич, его главные преимущества – долговечность, надежность, достаточная плотность, высокая теплоемкость и пожаробезопасность. При выполнении монтажных работ применяется специальный раствор для кладки печей, в основе которого – особые компоненты. От того, насколько добросовестно и в какой пропорции они будут смешаны, зависят устойчивость и крепость всей конструкции. Чаще всего при возведении печей используются растворы на основе глины, цемента или извести. Последние два материала – более предпочтительный выбор, если мастер приступил к возведению постамента для дымохода: цемент и известь отличаются большей прочностью и устойчивостью к появлению трещин. Чтобы будущая конструкция была стабильной, растворы для печей готовят в выверенных пропорциях, гарантирующих нужную пластичность и оптимальную густоту.

Важные моменты

Строительство печи проходит в несколько этапов, для каждого из которых характерен свой рецепт раствора. Сначала делают фундамент, работа над ним требует надежного бетонного раствора, в основе которого – цемент. После этого начинается кладка самой печи, как правило, для нее берут огнеупорный кирпич, и здесь не обойтись без кладочного раствора. Работа над дымоходом имеет свои особенности: в приоритете уже устойчивость не к высоким температурам, а к атмосферным изменениям, ведь его монтаж ведется не только в помещении. Финальный этап – покрытие печи штукатурным раствором, по составу также отличающегося от используемых ранее смесей.

Сначала делают фундамент, работа над ним требует надежного бетонного раствора, в основе которого – цемент. После этого начинается кладка самой печи, как правило, для нее берут огнеупорный кирпич, и здесь не обойтись без кладочного раствора. Работа над дымоходом имеет свои особенности: в приоритете уже устойчивость не к высоким температурам, а к атмосферным изменениям, ведь его монтаж ведется не только в помещении. Финальный этап – покрытие печи штукатурным раствором, по составу также отличающегося от используемых ранее смесей.

Из всех перечисленных стадий наибольшее внимание стоит уделить приготовлению раствора для печной кладки. Он должен отвечать следующим условиям:

- Высокая жаростойкость, выраженная в способности противостоять влиянию открытого пламени и сохранять ровность поверхности даже под действием высоких температур.

- Хорошо сцеплять между собой даже жаростойкие кирпичи, обеспечивая минимальную толщину шва.

Чаще всего применяют печные смеси на основе глины, которые используются печниками уже в течение нескольких столетий. Для других этапов возведения печи характерно применение растворов на основе извести, а также смешанных – с добавлением к извести цемента либо цементно-песчаных.

Для других этапов возведения печи характерно применение растворов на основе извести, а также смешанных – с добавлением к извести цемента либо цементно-песчаных.

Тем, кто хочет приготовить раствор для печной кладки своими руками, не обойтись без таких приспособлений, как:

- строительный миксер;

- поддон или другая похожая по форме емкость;

- мерное ведро;

- лопата;

- сито;

- шпатель;

- мастерок;

- термометр;

- весы;

- кельма.

Особенности строительства печи, влияющие на выбор раствора

При строительстве печных конструкций бывают свои особенности, влияющие на выбор того или иного раствора. Рассмотрим более подробно каждый этап возведения конструкции:

- Фундамент — это основание печи, при неисправности которого возникает необходимость в перекладки всей печной конструкции. Во время эксплуатации печи, фундамент практически не испытывает тепловых нагрузок, поэтому для его возведения подойдет песчано-цементный или цементно-известковый замес.

Если конструкция имеет большие габариты, для кладки можно использовать просто известковый раствор.

Если конструкция имеет большие габариты, для кладки можно использовать просто известковый раствор. - Теплоаккумулирующая часть печной конструкции, ее нагрев достигает 700 градусов, а также она подвергается химическому влиянию дымовых газов, с выпадением кислотного конденсата. Для возведения этого участка используется обычный глиняный раствор, качество которого проверено веками.

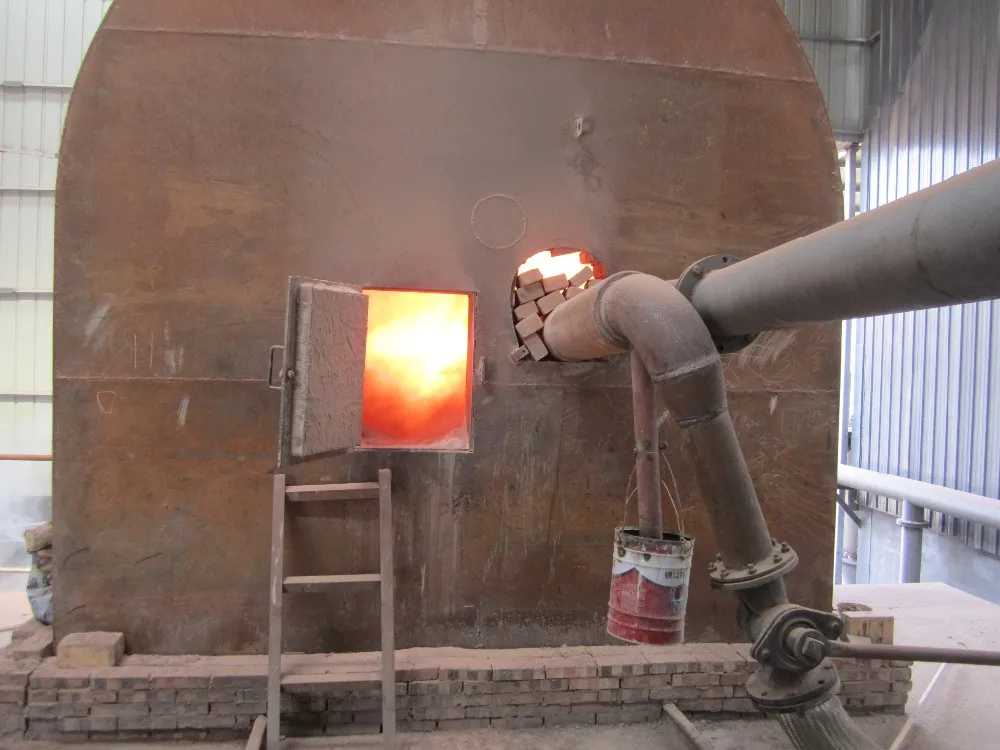

- Жаровня или топка печи может нагреваться до 1200 градусов. Рекомендуется использовать глиняно-шамотную, огнеупорную кладочную смесь.

- Исток дымохода нагревается до 300–400 градусов, позволяя применять глиняный раствор.

- Распушка дымохода является связывающим звеном между дымовой трубой и потолком. Края перекрытия в этом месте опираются на распушку, не позволяя ему тем самым просесть. На этом участке требуется повышенная прочность, которая достигается при использовании глиняно-известкового или просто известкового раствора.

- К возведению дымовой трубы, находящейся над кровельным покрытием, предъявляются особые требования, так как этот участок подвергается не только внутреннему тепловому воздействию, но и внешним атмосферным нагрузкам и перепадам температур.

Оптимальным вариантом будет использование известкового раствора.

Оптимальным вариантом будет использование известкового раствора.

Глиняные смеси по типу и консистенции

Для ее приготовления нужно взять глину, красную или белую, соединить с песком и затем добавить воду. Очень важно использовать для смеси только компоненты высокого качества: например, песок подойдет только калиброванный. Чтобы очистить его от мелкого гравия и различных растительных примесей, используют сито. То же самое проделывают и с глиной, добиваясь ее однородности. Как правило, используются следующие пропорции: по 1 части песка и глины либо 2 части песка и 1 – глины. Вода в растворе должна составлять примерно ¼ часть от количества глины.

То же самое проделывают и с глиной, добиваясь ее однородности. Как правило, используются следующие пропорции: по 1 части песка и глины либо 2 части песка и 1 – глины. Вода в растворе должна составлять примерно ¼ часть от количества глины.

Основной критерий готового раствора –

уровень его жирности, от которого зависит эластичность и вяжущие свойства смеси, а значит, и надежность будущей конструкции. Стоит также уделить внимание чистоте используемой воды: лучше, если минералов в ней будет меньше. В противном случае сквозь штукатурку в дальнейшем могут проступить пятна, причиной которых станет достаточная минерализация жидкости.

Готовый раствор для печи должен быть в меру жирным: излишне мягкий приведет к тому, что готовая кладка может пойти трещинами, тощий раствор не обеспечит конструкции достаточную надежность. Идеальный раствор для кладки печи из кирпича – достаточно эластичный, гарантирующий сооружению стабильность после высыхания.

Удаление примесей

Практически все карьерные глины и пески содержат примеси и требуют очистки. Из сырья разными способами удаляют остатки растений, корешки, песчинки, гальку, кусочки щебня.

Как удалить примеси из глины

Примеси сильно ухудшают качество кладки. Очистка сырья проводится в три этапа:

- ручная выборка остатков растений, корней, щебня, гальки;

- просеивание через металлическое решето с размером отверстий 1,5 мм;

- замачивание глины;

- протирание через металлическое мелкоячеистое решето.

Фото 2. Процесс просеивания глины через металлическое решето. Надо нажимать на неё ладонью, чтобы все частички проходили через сетку равномерно.

На практике для очистки глины для раствора мастера обходятся без трудоемкого процесса отмачивания сырья.

Как удалить примеси из песка

Песок считается подготовленным, когда вода, проходящая через него, станет чистой. Чтобы подготовить материал, нужно выполнить следующие действия:

- Из песка вручную выбирают остатки растений, корешки, крупные камни.

- После грубой выборки материал просеивают через металлическое сито с размером ячеек 1,5 мм.

- Песок помещают в мешок (или сачок) из мешковины и промывают проточной водой. Для промывки используют шланг, вода подается под напором.

Оптимальная жирность глины

Чтобы проверить уровень жирности этого основного компонента кладочного раствора, есть элементарный способ. Нужно взять 0,5 л глины, смешивать с водой, чтобы по консистенции она стала похожа на крутое тесто. Затем полученную массу нужно тщательно размять и сформировать шарик диаметром 4–5 см. Когда он подсохнет, его нужно поместить между двумя дощечками и сжать их.

Если в результате шарик треснет, когда сожмут наполовину, его жирность велика, а, значит, смеси не хватает песка. Если почти сразу распадется – необходимо добавить глины. В том случае, если трещины пошли при сжатии шарика на треть, состав печной смеси подобран идеально.

Чтобы обеспечить надежность будущей печи, глиняный раствор для ее кладки должен быть приготовлен из тщательно очищенных компонентов и обладать нормальной или повышенной жирностью.

Очевидное достоинство раствора, ингредиенты которого тщательно подобраны и дозированы, состоит в том, что кладка будет иметь аккуратный внешний вид за счет тонкого шва. Кроме того, печная смесь нормальной жирности обеспечит конструкции достаточную надежность и долговечность. Правда, один недостаток у такого раствора все же есть: такой раствор не отличается устойчивостью к влажности окружающей среды.

Глиняный раствор: технология замешивания

Начать нужно с того, что очищенную от примесей глину оставить в воде примерно на сутки. Затем к ней нужно понемногу еще добавлять жидкость, добиваясь однородности массы. По консистенции смесь для печей и каминов должна быть похожа на густую сметану. Процедив, в нее нужно добавить песок до тех пор, пока печная смесь не станет тягучей. Чтобы придать раствору прочность, не обойтись без цемента и соли. Расходное количество этих компонентов – 700–750 г и 200 г на ведро соответственно.

Затем к ней нужно понемногу еще добавлять жидкость, добиваясь однородности массы. По консистенции смесь для печей и каминов должна быть похожа на густую сметану. Процедив, в нее нужно добавить песок до тех пор, пока печная смесь не станет тягучей. Чтобы придать раствору прочность, не обойтись без цемента и соли. Расходное количество этих компонентов – 700–750 г и 200 г на ведро соответственно.

Раствор для печной кладки по всем правилам

Как уже отмечалось, его идеальная консистенция должна соответствовать густоте сметаны. Если для него берется жирная глина, то к 1 части нужно добавить 2 части песка, если нормальная – пропорция должна быть равной.

Перед тем как приступать к кладке печи, необходимо проверить качество полученной печной смеси. Для этого потребуется скрепить раствором 2 кирпича, выждать примерно 5 минут, а затем поднять верхний кирпич. Если конструкция не распадается за несколько подъемов, раствор для кладки печи из кирпича подобран идеально. Если этого не произошло и сцепление быстро распалось, скорее всего, для приготовления раствора была взята тощая (нежирная) глина.

Опытные печники советуют также увеличить прочность раствора с помощью добавления в него поваренной соли (на 10 кг глины достаточно 150 г). Сюда же можно добавить и цемент марки М400: 1 кг на тот же объем глины.

Когда начнется этап работы над дымоходом, глиняный раствор будет лучше заменить на известково-песчаный: он более устойчив к влаге. Для его приготовления нужно взять 3 части песка и 1 – известкового теста. Как вариант – 1 часть негашеной извести и 3 части воды.

Цемент как основа для раствора

Для строительства фундамента печи раствор нужно подобрать такой, чтобы обеспечить конструкции надежность и устойчивость, и для этих целей лучше всего подойдет цемент. Такая смесь подойдет и для возведения той части дымохода, которая будет возвышаться над кровлей. Состав раствора – цемент, песок и вода. Чаще всего пропорции используют такие: 1 часть цемента марки М300 или М400 и 3 – песка. Компоненты нужно хорошо перемешать и разбавить водой до густоты сметаны. Получившаяся смесь для кладки печей должна быть подвижной, но не стекать со штыка лопаты, если она расположена под углом в 45 градусов.

Состав раствора – цемент, песок и вода. Чаще всего пропорции используют такие: 1 часть цемента марки М300 или М400 и 3 – песка. Компоненты нужно хорошо перемешать и разбавить водой до густоты сметаны. Получившаяся смесь для кладки печей должна быть подвижной, но не стекать со штыка лопаты, если она расположена под углом в 45 градусов.

Для фундамента и дна топочной камеры потребуется печная смесь с хорошей жаростойкостью. Вот ее состав: на 1 часть портланцемента М300 или М400 берут 0,3–0,5 частей шамотного песка и по 2 – мелко просеянного песка и щебня (подойдет и гравий).

Почему возникают проблемы со смесью

Причины две – несоблюдение технологии во время кладки печи и несоответствующий состав.

- Нарушение технологии кладки. Кирпичная печка – сложный объект, имеющий множество внутренних ходов. Они нужны для увеличения КПД отопления, и чем больше ходов, тем больше энергии отдают газы поверхностям. Но делать такие переходы сложно, часто кирпичи приходится класть на ребро.

При малейших нарушениях толщины раствора резко понижаются его эксплуатационные свойства, он не только не удерживает кирпичи, но и быстро теряет свои физические характеристики. Этот процесс значительно ускоряется в связи с тяжелыми условиями эксплуатации. Печь имеет сложное устройство

При малейших нарушениях толщины раствора резко понижаются его эксплуатационные свойства, он не только не удерживает кирпичи, но и быстро теряет свои физические характеристики. Этот процесс значительно ускоряется в связи с тяжелыми условиями эксплуатации. Печь имеет сложное устройство - Кирпичи изготавливаются из глины, состав имеет свои коэффициенты линейного расширения. Такими же характеристиками должен обладать и раствор, лишь в этом случае кладка изменяет размеры равномерно, как единое целое. Кирпичи делаются из глины и песка, соответственно, и смесь для кладки должна изготавливаться из глины и песка. Никогда не делайте ее с использованием цемента, такие печи обязательно растрескаются. Коэффициент теплового расширения бетона намного отличается от кирпича. Раствор с добавлением цемента при нагревании трескается

- Неправильное соотношение компонентов. Сразу определить оптимальное соотношение глины и песка неопытным мастерам невозможно, надо знать состав глины и иметь результаты лабораторных испытаний различных составов на прочность.

Делать такие анализы для одной печки нецелесообразно, ниже мы расскажем, какие существуют традиционные методы определения прочности смеси. Основное условие замеса — правильное соотношение компонентов

Делать такие анализы для одной печки нецелесообразно, ниже мы расскажем, какие существуют традиционные методы определения прочности смеси. Основное условие замеса — правильное соотношение компонентов

Как видите, к технологии изготовления смеси и ее составу надо подходить очень внимательно, никогда не использовать цемент или гипс. Допускается небольшое количество современных пластификаторов, и то только для укладки внешних кирпичей. Они не нагреваются до высоких температур, приготовленная смесь может выдерживать щадящие условия эксплуатации.

Для укладки внешнего ряда можно в раствор добавить пластификатор

Источники:

- https://pobetony.ru/cement/kak-prigotovit-rastvor-dlya-kladki-pechi-proporcii/

- https://v-banyu.ru/kakoj-rastvor-nuzhen-dlya-kladki-pechi.html

- https://www.stroy-dom.net/?p=3750

- https://pechnoy.guru/pechi/izgotovlenie-pechi/materialy/smesi-i-rastvory/rastvora-dlya-kladki-kirpicha.html

- https://AvtonomnoeTeplo.

ru/pechi-kaminy/364-kakoy-rastvor-dlya-kladki-pechi-luchshe.html

ru/pechi-kaminy/364-kakoy-rastvor-dlya-kladki-pechi-luchshe.html - https://StrojDvor.ru/otoplenie/raznovidnosti-rastvorov-dlya-kladki-pechki/

- https://ss-p.ru/remont/kakoy-rastvor-nuzhen-dlya-kladki-pechi-iz-kirpicha.html

- https://IzKirpicha.com/o-materiale/rastvory/smesi-dlya-kladki-pechi-iz-kirpicha.html

- https://texnotoys.ru/pech/rastvor-dlya-kladki-pechki.html

Растворы для кладки печей

Для того чтобы применяемый в дело раствор хорошо скреплял части кладки и создавал ровную постель для равномерной передачи давления от одного камня к другому, он должен:

а) хорошо приставать к поверхности камня;

б) твердеть в по ложенный срок и приобретать необходимую прочность.

Чтобы раствор отвечал этим требованиям, он должен приготовляться в строго опрецеленном соответствии составных частей. Части обычно берутся в соответствии к объему, причем объем вяжущего вещества принимается за единицу. Чтобы записать соотношение объемов вяжущего и заполнителя их обоз начают цифрами, между которыми ставят знак двоеточия. Например, если раствор составляется из одной объемной части извести (1 ведро) и двух объемных частей песка (2 ведра), то такой раствор называют «известковым раствором один ь двум» и записывают 1 : 2. В известковых растворах за единицу вяжущего всегда принимается объем известкового теста. В цементных растворах за единицу принимается объем цементного порошка. Растворы, в которых применен только один сорт вяжущего— глина, известь или цемент — называются простыми.

Например, если раствор составляется из одной объемной части извести (1 ведро) и двух объемных частей песка (2 ведра), то такой раствор называют «известковым раствором один ь двум» и записывают 1 : 2. В известковых растворах за единицу вяжущего всегда принимается объем известкового теста. В цементных растворах за единицу принимается объем цементного порошка. Растворы, в которых применен только один сорт вяжущего— глина, известь или цемент — называются простыми.

Иногда, например, для экономии цемента, делают сложные растворы, где применяются два сорта вяжущих и цемент .и более дешевая известь. Соотношение объемных частей таких растворов также обозначается цифрами; первая цифра относится к объему цемента, вторая — к извести и третья — к песку. Например, сложный цементно-известковый раствор 1:1:6 состоит из одного ведра цемента, одного ведра известкового теста и шести ведер песка.

В печных работах, в основном, применяется глиняный раствор. По своему составу (глина, песок, вода) он не отличается от состава кирпича, поэтому хорошо переносит нагревание до 800—1000°, не теряет прочности и не выделяет вредных испарений.

Количество раствора по объему составляет, примерно, 1/12 от наружного объема печи, или ‘/я объема укладываемого кирпича. Кладка, сложенная на глиняном растворе, должна иметь тонкие швы 3—5 мм,

| Рис. 13. Укладка песка на деревянном настиле. |

чтобы раствор не выкрошивался. При выкрошивании раствора в кладке образуются трещины, в которые подсасывается воздух, а это нарушает тягу, печь дымит и плохо держит тепло. Чтобы швы были тонкими, необходимо раствор тщательно приготовить: в нем не должно быть крупного песка, комочков глины или посторонних примесей.

Предварительная подготовка глины на небольшой объем работ заключается в том, что ее сначала (за день—два) замачивают, разминая крупные куски и пропуская затем через сито с ячейками не более 3 мм.

При ручном приготовлении раствора на деревянном настиле (рис. 13) выкладывают в виде грядки отмеренное количество просеянного чистого песка. По оси грядки в середине делают канавку, в которую помешают заготовленную заранее глину в необходимом количестве. После этого глина равномерно закидывается песком с боков грядки и перелопачивается вместе с песком в одну общую массу — раствор.

При перелопачивании необходимо следить за тем., чтобы все попадающиеся комки глины были разбиты и чтобы в раствор не попадали камешки или посторонние примеси. Вода добавляется по потребности. Перелопачивание производится по длине грядки 3—4 раза. После этого смесь рубится деревянным веслом (поперек грядки). Этот процесс повторяется до полного смешения глины и песка в одну однородную массу. При хорошем перемешивании не должны отдельно ощущаться ни комки чистого песка, ни клейкая глина.

| Рис. 14. Образцы глино-песчаных растворов: а – хороший; б — плохой. |

Окончательная добавка воды в пределах нужной густоты производится печником уже на рабочем месте. Приготовленный раствор надо сгрести в кучу, уплотнить, удаляя лопатой, и прикрыть, чтобы предохранить его от высыхания. Песок для раствора должен быть предварительно просеян через сито с ячейками 1 — 1,5 мм и не содержать примесей ила, извести и т. п. Количество прибавляемого к глине песка зависит от жирности глины. Жирные сорта глины принимают песка больше, чем тощие.

Объем добавляемого песка колеблется от 1/2 До 2 частей на 1 часть глины; чаще это отношение равно 1 : 1 или 1 : 2. Раствор считается годным, если шарик, сделанный из него, высохнув не растрескивается, а при падении на пол не рассыпается. Если шарик рассыпался, значит раствор содержит избыток песка. Такой раствор называется «тощим». При излишне «жирном» растворе (избыток глины) высушенный шарик дает трещины по поверхности, а лепешки растрескиваются по краям.

Если шарик рассыпался, значит раствор содержит избыток песка. Такой раствор называется «тощим». При излишне «жирном» растворе (избыток глины) высушенный шарик дает трещины по поверхности, а лепешки растрескиваются по краям.

На рис. 14 показан внешний вид хорошего и плохого глиняного растворов. Хорошо перемешанный глиняный раствор похож на густую сметану, он легко сползает с железной лопатки, но не должен на ней растекаться.

Для заготовки глиняного раствора ручным способом при большем объеме печных работ может быть применен способ мастера Корнеева. Установка для приготовления раствора состоит из трех ящиков, размером 1,6 X 1,2 X 0,35 м каждый, расположенных рядом, но на разной высоте, – ступенчатым порядком (рис. 15).

| Рис. 15. Приготовление глиняного раствора по методу Корнеева. |

За сутки до употребления в дело хорошо раздробленную глину загружают в верхний ящик и замачивают, т. е. заливают водой и, перемешивая лопатой, доводят до жидкого состояния. Отсюда разжиженная глина через специальное отверстие поступает в задний ящик через металлическую сетку, положенную на него сверху. Сетка с ячейками 3X4 мм натягивается на деревянную рамку размером 1,6 X 0,7 м. На сетке задерживаются нерастворившиеся куски глины, которые снова загружаются в верхний ящик. В среднем ящик.

е. заливают водой и, перемешивая лопатой, доводят до жидкого состояния. Отсюда разжиженная глина через специальное отверстие поступает в задний ящик через металлическую сетку, положенную на него сверху. Сетка с ячейками 3X4 мм натягивается на деревянную рамку размером 1,6 X 0,7 м. На сетке задерживаются нерастворившиеся куски глины, которые снова загружаются в верхний ящик. В среднем ящик.

| Рис. 16. Деревянная мешалка для раствора. |

чистая глина отстаивается, а излишек воды переливается ведрами в верхний ящик. Отстоявшаяся глина сливается в нижний ящик, где в нее добавляют песок, просеянный через сито с отверстиями 1 —1,5 мм и замешивают. Этот способ .приготовления раствора особенно удобен при тощих глинах, быстро растворяющихся в воде. Общий вид и размеры деревянной мешалки показаны на рис. 16. Сквозные отверстия устраиваются для лучшего перемешивания массы при движении мешалки и для облегчения ее веса.

Если нужно большое количество раствора, то его приготавливают ,в механических растворомешалках, песок также просеивается на механических ситах, очищающих его от вредных примесей и производящих отбор песка нужного размера. Общий вид растворомешалки изображен на рис. 17.

| Рис. 17. Растворомешалка для приготовления глиняного раствора: 1 — ящик для глиняного раствора; 2 — металлическая сетка; 3 — наклонный желоб; 4 — разгрузочный бункер; 5 — съемная решетка; в — барабан мешалки; 7 — бачок для воды; 8 — загрузочный ковш. |

Ковшом 8, который поднимается по направляющим, материалы подаются в барабан мешалки 6, вода добавляется из верхнего бачка 7. В барабане происходит перемешивание при помощи вращающегося вала с насаженными на нем лопастями или при помощи вращения самого барабана. После перемешивания раствор через съемную решетку 5 поступает в разгрузочный бункер 4 и затем по наклонному желобу 3 на металлическую сетку 2. Здесь задерживаются посторонние примеси, а раствор попадает в растворный ящик 1. Механическое приготовление раствора обеспечивает более высокое его качество и гораздо производительнее. Одна растворомешалка емкостью барабана 150 л может заготовить в час около 1 м3 раствора.

Здесь задерживаются посторонние примеси, а раствор попадает в растворный ящик 1. Механическое приготовление раствора обеспечивает более высокое его качество и гораздо производительнее. Одна растворомешалка емкостью барабана 150 л может заготовить в час около 1 м3 раствора.

Известковый раствор применяется в печном деле для кладки фундаментов. Он приготовляется в составе от 1 : 2 до 1:4. Как правило, потребность в известковом растворе при печных работах бывает невелика, поэтому он приготовляется вручную. Ручное приготовление небольших порций производят в ящиках-корытах.

Известковое тесто разбавляется в корыте водой до состояния жидкой сметаны; затем понемногу добавляют песок в необходимом по составу количестве. Смесь все время перемешивается специальными гребками, с добавлением воды до требуемой пластичности. Раствор может быть приготовлен заранее до употребления в дело; качество его от этого только улучшится. Срок схватывания известкового раствора от двух до семи суток. Окончание твердения — один — два года.

Срок начала схватывания цементного раствора — от получаса до часа, поэтому приготовление его должно быть приурочено к самому началу работ по кладке. Чтобы не вызвать преждевременного схватывания, цемент сначала смешивается с песком; вода добавляется только перед самым употреблением раствора в работу. Ручное приготовление цементного раствора производится аналогично глиняному. Перелопачивание делают несколько раз — до получения совершенно однородной смеси, в которой не должно быть отдельных крупинок цемента. Обычно эту работу 34 производят двое рабочих (рис.

| Рис. 18. Приготовление цементного раствора. |

Для лучшего перелопачивания следует употреблять лопаты с прорезями. Вода добавляется перед самой кладкой. Добавлять воду следует осторожно, небольшими порциями, чтобы не сделать раствор слишком жидким, так как при схватывании и уплотнении он обычно выделяет влагу. Соотношение песка и цемента в этих растворах бывает от 1 : 3 до 1:6. Смешанные растворы изготовляются на двух вяжущих, например, цементе и извести — известково-цементные растворы. Потребность в них возникает в тех случаях, когда хотят ускорить или усилить действие более слабого вяжущего (извести), но из-за экономии не переходят целиком на более прочный и водоупорный сорт вяжущего (цемент). Состав известково-це-ментного раствора для печных работ принимается порядка 1:2:16 или 1:0,8:7 (цемент, известь, песок). Применяют также и цементно-глиняные растворы. Глина повышает плотность раствора и его пластичность.

Глина повышает плотность раствора и его пластичность.

Жароупорный бетон отличается от обычного тем, что он не разрушается под действием высоких температур (от 300 до 1400°). В состав жароупорной бетонной смеси входят портландцемент, щебень из огнеупорного кирпича, песок из огнеупорного кирпича и пылевидные тонкомолотые добавки.

В печном деле бетон и жароупорный бетон применяются при изготовлении сборно-блочных отопительных печей. Первый идет на приготовление блоков (отдельных составных частей) фундаментов, а из жароупорного бетона изготовляют блоки самой отопительной печи.

« предыдущая оглавление

Огнеупорный раствор для печей и каминов «MAXIMUS»

Огнеупорный раствор для печей и каминов «MAXIMUS»

Огнеупорный раствор «MAXIMUS» предназначен для кладки внутренних элементов конструкций печей, каминов и дымоходов из огнеупорных кирпичей, ремонта, заливки монолитных топочных камер.

ОСОБЕННОСТИ:

• максимально удобен и прост в применении

• максимальная синхронность термических расширений шва и связываемых кирпичей

• максимально термоустойчив и трещиноустойчив

• максимально увеличенный межремонтный ресурс службы

• содержит высококачественные минеральные и пластифицирующие добавки отечественного и импортного производства

Максимальная фракция наполнителя 1.0 мм.

Рекомендуемая толщина кладочного шва 2-3 мм.

Максимальная температура эксплуатации не ниже +1400°С.

1.Расход материала

Количество готового раствора: 14-15 литров/20 кг сухой смеси. Расход материала при толщине шва 3 мм — 0,22 кг/кирпич (размер 230?115?65 мм), т.е. 20 кг сухой смеси предназначено для кладки 100 кирпичей.

2.Условия проведения работ

Внимательно прочитайте технические характеристики и способ применения раствора, указанные на упаковке. Используйте материалы высокого качества. Выполнение кладочных работ должно осуществляться при плюсовых температурах окружающего воздуха: кирпич и раствор должны иметь температуру не ниже +5°С, вода +15°С. Не рекомендуется выкладывать печь способом замораживания, а также брать руками холодный кирпич и раствор. Запрещается восстановление приготовленного раствора при начале его твердения путем затворения дополнительным количеством воды. Помните, следует приготавливать столько смеси, сколько Вы сможете израсходовать в течение 4 часов.

Используйте материалы высокого качества. Выполнение кладочных работ должно осуществляться при плюсовых температурах окружающего воздуха: кирпич и раствор должны иметь температуру не ниже +5°С, вода +15°С. Не рекомендуется выкладывать печь способом замораживания, а также брать руками холодный кирпич и раствор. Запрещается восстановление приготовленного раствора при начале его твердения путем затворения дополнительным количеством воды. Помните, следует приготавливать столько смеси, сколько Вы сможете израсходовать в течение 4 часов.

3.Подготовка основы

Перед кладкой печей кирпич предварительно отбирают и сортируют. Для топливников, каналов и сводов печи применяют кирпичи без трещин и отколотых мест, правильной формы, имеющие плоскую постель, плоские боковые грани, прямые кромки и острые углы. Кирпичи перед кладкой очистить от пыли, грязи, масляных пятен и других веществ, уменьшающих адгезию раствора к основанию. При простукивании кирпич должен издавать чистый металлический звук, хорошо колоться, при падении не рассыпаться, а раскалываться на крупные куски.

4.Приготовление растворной смеси

Для затворения сухой смеси используют воду из питьевого водоснабжения (наиболее благоприятной считается дождевая или речная вода). В воде не должно быть кислот и щелочей; содержание солей — минимальное. Соотношение при смешивании: на 1 кг сухой смеси требуется 0,23-0,27 л воды (4,6-5,4 л на 20 кг). Сухую смесь засыпают в заранее отмеренное количество воды и перемешивают механическим способом в течение 3-4 минут с помощью электродрели со специальной насадкой с частотой вращения не более 600 об/мин до получения раствора требуемой консистенции. Готовый кладочный раствор должен быть однородным, не содержать комков, инородных включений. После 5-10 минут выдержки необходимо повторно перемешать полученный раствор. Приготовленный кладочный раствор должен быть использован в течение 4 часов (выдерживание раствора более этого времени приводит к ухудшению его физико-химических характеристик), в связи с этим в течение строительно-ремонтных работ рекомендуется порционное приготовление необходимого количества кладочного раствора.

Необходимо предохранять глаза и органы дыхания во время размешивания сухого раствора.

5. Порядок работы

Кладочные работы. Механическая прочность и газоплотность (минимизация порового пространства в швах кладки) достигаются перевязкой швов: смещение швов в вертикальных рядах для исключения образования сплошного вертикального шва. Наилучшей перевязкой считается такая, когда кладка смещена на 1/2 кирпича; минимальная перевязка допускается в 1/4 кирпича. Кладку огнеупорным кирпичом производят так, чтобы он не перевязывался с красным керамическим кирпичом, так как из-за различного температурного расширения этих видов кирпича кладка может разрушиться. Для ускорения выполнения работ кирпич предварительно раскладывают на место без раствора («насухо»), где он должен находиться в печи с таким расчетом, чтобы шов между кирпичами был 2-4 мм. В процессе кладки кирпичи поочередно или все сразу снимают, укладывают рядом с рабочим местом, а затем ставят на раствор, выкладывая печь.

Нанесение и расстилание раствора производят следующим образом: одной рукой снимают ранее уложенный «насухо» кирпич, другой забирают раствор из емкости и переносят его на место укладки. Двигая рукой по постели нижеуложенного кирпича, пальцами или кельмой разравнивают и размазывают раствор равномерным слоем нужной толщины. Кирпич погружают на несколько секунд в ведро с водой, затем на тычковую грань накладывают немного раствора, чтобы образовать, вертикальный шов, после этого укладывают на место, прижимая его одной или двумя руками и передвигая назад и вперед для получения тонкого шва. Раствор должен обеспечить полное покрытие всех шовных поверхностей кирпича для образования плотного соединения изделий друг с другом и получения монолитной кладки. При выполнении кладки внутренние и наружные поверхности очищают от выдавленного раствора руками или кельмой.

Внутренние поверхности топливников и каналов следует особенно хорошо протереть мокрой тряпкой или мочальной кистью. Каждый выложенный ряд обязательно проверяют: по горизонтали — правилом, по вертикали — отвесом, на прямоугольность — угольником.

Каждый выложенный ряд обязательно проверяют: по горизонтали — правилом, по вертикали — отвесом, на прямоугольность — угольником.

Ремонтные работы. Перед началом ремонта необходимо очистить поврежденное пространство между кирпичами, как минимум, на треть глубины кладки. Щеткой удалить пыль. Обильно увлажнить с помощью кисти очищенное пространство. Постепенно ввести приготовленный раствор в шовное пространство до момента полного заполнения. Максимальная толщина слоя за одно нанесение — до 8-10 мм. Излишки раствора удалить. Рекомендуемое начало эксплуатации печи через 72 часа после ремонта. Первый прогрев осуществлять при температуре не выше +250 °С.

Заливка монолитных топочных камер. Кладочный раствор может быть применен для заливки монолитных топочных камер. Для этого необходимо смешать приготовленный кладочный раствор с боем (ломом) огнеупорного (шамотного) кирпича размером до 5 мм, в соотношение 1:1 (1 кг приготовленной кладочной смеси на 1 кг боя кирпича).

6.Сушка печи

После проведения работ по кладке, заливке монолитных топочных камер необходимо в течение 2-х недель выдержать конструкцию в естественных условиях, при плюсовой температуре, для равномерного распределения влаги, при полностью открытых задвижках, дверках, поддувала и топки. Окончательное просушивание печи происходит в несколько этапов при частоте топок – 1 раз в сутки. При первой топке – 15 % объема топочной камеры. При второй – 25%, при третьей – 50%, …75%, …100%. После сгорания топлива необходимо оставлять открытыми задвижки и все дверцы. Печь, камин считается готовыми к эксплуатации, когда просохли швы, а на задвижке и на дверках после топки не наблюдаются следы влаги. Во время первых топок через каналы и трубу выбрасывается вода в виде пара, поэтому при растопке, печь может дымить. В таких случаях рекомендуется вначале сжигать солому, тонкие лучины, стружку и только после этого растапливать печь.

7. Внимание

Внимание

Чтобы долгое время поддерживать печь в исправном состоянии, необходимо выполнять основные правила ее эксплуатации: до растопки печи после длительного перерыва (особенно в зимне-весенний период) следует проверить состояние дымоходов и тяги. Проверка производится вводом зажженной лучины или соломы в печь через вьюшечную дверцу. При недостаточной тяге необходимо в первую очередь прогреть дымоход. Если тяга не восстановится, надо его прочистить. Как правило, чистка дымоходов отопительных печей производится не менее 1—2 раз в отопительный сезон. Дымовые трубы за этот период чистятся 2—3 раза. Во избежание случайного отравления угарным газом не следует топить печь перед сном.

8.Противопожарная безопасность

Необходимое условие при проведении кладочных работ – печь, камин, труба не могут быть жестко связаны со строительными конструкциями дома. В местах сопряжения конструкций из дерева с печью, необходим отступ 10-12 см, который заполняют базальтовым волокном.

9.Условия транспортирования и хранения

Транспортирование огнеупорной смеси в упакованном виде допускается всеми видами крытого транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. Хранение упакованной огнеупорной смеси должно осуществляться в сухих закрытых помещениях в условиях, исключающих механические повреждения бумажной тары, увлажнение и засорение материалами другого состава и активных химических веществ. Срок хранения в оригинальной упаковке в сухом помещении на поддонах — 12 месяцев со дня изготовления.

10.Гарантия изготовителя

Изготовитель гарантирует соответствие огнеупорной смеси требованиям технических условий при соблюдении потребителем правил хранения, транспортирования и применения.

11.Технические характеристики

| Максимальная фракция наполнителя | 1,0 мм |

| Количество воды: | |

| на 1 кг смеси | 0,23-0,27 л |

| на 20 кг смеси | 4,6-5,4 л |

| Расход материала: | |

| при кладке кирпичей | 20 кг для 100 кирпичей (230?115?65 мм), при толщине шва 3 мм |

| при заливке монолитных топочных камер | 20 кг на 5,2 м? (при толщине слоя 3 мм) |

| Время использования готовой растворной смеси | не более 4 часов |

| Прочность при сжатии | более 10 кгс/см? (10 МПа) |

| Максимальная температура эксплуатации | +1400°С |

| Упаковка | 20 и 5 кг |

Продукция прошла радиационный контроль и разрешена к использованию во всех видах гражданского строительства (АэффТУ 1523-007-89129583-2009 «Огнеупорная тонкомолотая смесь»

Отзывов (0)

Огнеупорный раствор для печей и каминов «MAXIMUS»

Рейтинг

Нет отзывов об этом товаре.

Кладочные смеси Vetonit | Официальный сайт

Кладочные смеси Vetonit | Официальный сайт Skip to main contentРаскрыть фильтры

- Кладочные смеси

Очистить

Weber.Vetonit Block

Цементный клей для тонкошовной кладки ячеистых блоков и кирпича

Подкатегория:

Тонкошовная кладка

Связующее: цемент

Подходит для работы при -10C: нет

Weber.

Vetonit Block Winter

Vetonit Block WinterКлей для тонкошовной кладки ячеистых блоков и кирпича в условиях пониженных температур

Подкатегория:

Тонкошовная кладка

Связующее: цемент

Подходит для работы при -10C: да

Weber.Vetonit ML SAVI

Глиняный раствор для печей

Подкатегория:

Огнеупорные составы

Связующее: цемент

Подходит для работы при -10C: нет

Weber.

Vetonit ML Tuli

Vetonit ML TuliОгнеупорный раствор для кладки

Подкатегория:

Огнеупорные составы

Связующее: цемент

Weber.Vetonit ML5

Цветной кладочный раствор

Подкатегория:

Толстошовная кладка

Подходит для работы при -10C: нет

Weber.

Vetonit ML5 Winter

Vetonit ML5 WinterЦветной кладочный раствор для работ в зимний период

Подкатегория:

Толстошовная кладка

Связующее: цемент

Подходит для работы при -10C: да

Электропривод цементной печи «ЭРАТОН-ФР» — «ЭРАСИБ»

- org/Breadcrumb”>Главная

- Отраслевые решения

- Производство цемента

В настоящее время на большинстве цементных заводов в России в качестве главного электропривода печей обжига клинкера используются высоковольтные асинхронные электродвигатели с фазным ротором (АД ФР). Для пуска и регулирования скорости АД ФР используется пусковая резисторно-контакторная станция (ПРКС) управления, которая устанавливается в цепь ротора. Пуск и изменение скорости электродвигателя осуществляется за счет ступенчатого регулирования сопротивления резисторов в цепи его ротора. Подобный электропривод имеет существенные недостатки, связанные с ударными нагрузками на механические передачи и футеровку печи при пусках электропривода, потерями энергии в резисторах ПРКС при глубоком регулировании скорости, частыми выходами из строя резисторно-контакторного оборудования станции управления, вызывающими простой печей обжига и убытки от недовыпуска продукции и др. Недостатки электропривода печей обжига клинкера устраняются при замене ПРКС на частотно-регулируемый электропривод (ЧРЭП) с роторным преобразователем частоты «ЭРАТОН-ФР».

Недостатки электропривода печей обжига клинкера устраняются при замене ПРКС на частотно-регулируемый электропривод (ЧРЭП) с роторным преобразователем частоты «ЭРАТОН-ФР».

При модернизации главного привода цементной печи преобразователь частоты «ЭРАТОН-ФР» устанавливается между цепью ротора электродвигателя с фазным ротором (АДФР) и высоковольтной питающей сеть 6 кВ 50 Гц, как показано на рисунке 1. Пусковая станция (ПРКС) сохраняется в горячем резерве, что повышает надежность главного привода цементной печи. Переключение главного привода печи с частотного регулирования преобразователем «ЭРАТОН-ФР» на пусковую станцию ПРКС и обратно осуществляется с помощью двух контакторов К1, К2.

Рис. 1. Однолинейная структурная схема главного привода цементной печи

Преобразователь частоты «ЭРАТОН-ФР» содержит два транзисторных инвертора напряжения на IGBT модулях — сетевой и роторный, между которыми включен накопительный конденсатор С. Роторный инвертор формирует регулируемую ЭДС ротора и передает мощность скольжения АДФР из цепи ротора в цепь постоянного тока с конденсатором С и обратно. Сетевой инвертор преобразует постоянный ток в переменный ток синусоидальной формы с частотой сети 50 Гц и передает мощность из звена постоянного тока с конденсатором С в сеть переменного тока через согласующий трансформатор Тр и обратно. Регулируя ЭДС в цепи ротора преобразователь «ЭРАТОН-ФР» осуществляет плавный пуск и регулирование скорости цементной печи без потерь мощности в резисторах пусковой станции, поскольку вся мощность скольжения ротора АДФР через преобразователь и трансформатор возвращается в питающую сеть. Наличие конденсатора в промежуточном звене постоянного тока «ЭРАТОН-ФР» позволяет генерировать реактивную мощность через роторный инвертор в цепь ротора АДФР и через сетевой инвертор – в питающую сеть. За счет этого главный привод печи с преобразователем частоты «ЭРАТОН-ФР» работает в наиболее экономичном режиме с потреблением из питающей сети только активной мощности (cosφ = 1), которая передается на вал электродвигателя с минимальными потерями.

Сетевой инвертор преобразует постоянный ток в переменный ток синусоидальной формы с частотой сети 50 Гц и передает мощность из звена постоянного тока с конденсатором С в сеть переменного тока через согласующий трансформатор Тр и обратно. Регулируя ЭДС в цепи ротора преобразователь «ЭРАТОН-ФР» осуществляет плавный пуск и регулирование скорости цементной печи без потерь мощности в резисторах пусковой станции, поскольку вся мощность скольжения ротора АДФР через преобразователь и трансформатор возвращается в питающую сеть. Наличие конденсатора в промежуточном звене постоянного тока «ЭРАТОН-ФР» позволяет генерировать реактивную мощность через роторный инвертор в цепь ротора АДФР и через сетевой инвертор – в питающую сеть. За счет этого главный привод печи с преобразователем частоты «ЭРАТОН-ФР» работает в наиболее экономичном режиме с потреблением из питающей сети только активной мощности (cosφ = 1), которая передается на вал электродвигателя с минимальными потерями.

Преимущества роторного преобразователя частоты «ЭРАТОН-ФР» при модернизации главного привода цементной печи с переходом на регулируемый электропривод:

– по сравнению с высоковольтным преобразователем частоты в статоре высоковольтного электродвигателя «ЭРАТОН-ФР» имеет меньшую стоимость за счет меньшего напряжения цепи ротора и, соответственно, меньший срок окупаемости; не требует замены двигателя с фазным ротором на короткозамкнутый; обеспечивает высокое качество регулирования скорости печи при пульсирующем моменте нагрузки за счет высокого быстродействия регулирования момента двигателя и рекуперативного торможения;

– по сравнению с тиристорным асинхронным вентильным каскадом (АВК) в роторе АДФР преобразователь «ЭРАТОН-ФР» обеспечивает потребление главным приводом из сети только активной мощности с cosφ = 1, которая передается на вал электродвигателя с минимальными потерями, и формирует в питающей сети токи синусоидальной формы.

Система управления роторным преобразователем «ЭРАТОН-ФР» цифровая микропроцессорная со специализированным пультом дистанционного управления главным приводом цементной печи. Связь «ЭРАТОН-ФР» с АСУ ТП верхнего уровня осуществляется через последовательные порты RS485 и RS232.

Преобразователи частоты «ЭРАТОН-ФР» обеспечивают высокое качество регулирования главного привода цементной печи с двумя приводными электродвигателями с фазным ротором. Структурная схема главного привода печи с двумя приводными электродвигателями показана на рис. 2. В двухдвигательном главном приводе цементной печи преобразователи «ЭРАТОН-ФР» обеспечивают плавный пуск и регулирование скорости печи с выравниванием нагрузки двух электродвигателей с точностью не хуже 5%.

Рис. 2. Структурная схема главного привода печи с двумя приводными двигателями

Пример применения преобразователя частоты «ЭРАТОН-ФР» мощностью 630 кВт на главном приводе печи обжига клинкера ЗАО “Белгородский цемент”

Галерея

Поделиться ссылкой:

Вернуться к списку

Огнеупорные смеси для печей и каминов, цена

Как выбирают цемент для замешивания раствора кладки печей?

Цементный раствор как особо прочный связующий материал состоит из цемента, наполнителя (песка) и воды. В плане строительства отопительных печей цементный раствор используется для кладки фундаментов в сырых грунтах либо грунтах насыщенных влагой. А также его можно использовать для строительства дымоходов и боровов, которые не подвергаются влиянию высокой температуры печных газов.

В плане строительства отопительных печей цементный раствор используется для кладки фундаментов в сырых грунтах либо грунтах насыщенных влагой. А также его можно использовать для строительства дымоходов и боровов, которые не подвергаются влиянию высокой температуры печных газов.

При этом пропорциональный состав компонентов должен обеспечивать высокую прочность строительной конструкции. Поэтому состав кадочного раствора для кладки печи можно охарактеризовать как «крепкий» – 1 часть цемента М400 и 1 часть просеянного песка.

Изменять пропорции в сторону уменьшения количества цемента нет смысла, потому что в этом случае есть опасность столкнуться с малой долговечностью и необходимостью дорогостоящего ремонта.

Цемент для кладки печей используют для приготовления так называемых сложных растворов, состоящих из цемента М400, известкового молока и просеянного песка. При этом на одну часть цемента берется 1-3 части известкового теста и шесть частей просеянного песка. Данный рецепт пригоден к использованию при строительстве фундаментов и элементов печи которые не испытывают высокие температурные нагрузки (дымоходы, боровы дымоходов и фундаменты).

Материалы для печей и каминов

При строительстве практически любого загородного дома люди сталкиваются с выбором материалов для строительства печей и каминов.

Даже если используется современный газовый котел, а камин и не планируется, следует задуматься о дымоходах нового поколения, а не позавчерашнего дня.Начинаем, что называется, «от печки». Для строительства печи или камина нужно иметь либо проект, либо талантливого печника.

Теперь к материалам. Для строительства печи или камина требуется огнеупорный (шамотный) кирпич, причем используется он только для топки, там, где кирпич соприкасается с пламенем. На топку среднего размера нужно от 50 до 100 шамотных кирпичей.

Соединяться между собой эти кирпичи должны с помощью специального огнеупорного раствора или печной кладочной смеси. Такие смеси выдерживают температуру до 1200 градусов. Иногда используют порошок огнеупорной глины, добавляя в него песок и воду «по вкусу».

Основная часть печи или камина кладется из высокомарочных полнотелых кирпичей. Соединяются они между собой с помощью печной кладочной смеси или цементно-песчаного раствора. Интересным вариантом раствора для кладки печей является смесь глины с тенниситом (молотой кирпичной крошкой) – теннисит в отличие от песка, обычно входящего в кладочную смесь, имеет коэффициент температурного расширения, совпадающий с коэффициентом для глины, что позволяет избежать температурных напряжений в швах.

Соединяются они между собой с помощью печной кладочной смеси или цементно-песчаного раствора. Интересным вариантом раствора для кладки печей является смесь глины с тенниситом (молотой кирпичной крошкой) – теннисит в отличие от песка, обычно входящего в кладочную смесь, имеет коэффициент температурного расширения, совпадающий с коэффициентом для глины, что позволяет избежать температурных напряжений в швах.

Потомственные печники имеют привычку проверять теплоемкость кирпича, который они планируют использовать в кладке. На прогретые кирпичи разных заводов-изготовителей ставятся ведра с водой, а по истечении некоторого времени проверяется температура воды. Для хорошей печки кирпич должен обладать высокой теплоемкостью. Опытным путем установлено, что, чем выше марка кирпича, тем больше его плотность и, соответственно, теплоемкость. Поэтому предпочтение при кладке печи отдается высокомарочным полнотелым кирпичам.

Щелевой (или эффективный) кирпич при кладке печи не используют, он может быть применен для камина, и то только в том случае, если камин выполняет исключительно декоративную роль. Это связано с тем, что воздушные пустоты в щелевом кирпиче являются теплоизоляторами, резко понижая теплоотдачу от печки. Существует много фигурных кирпичей (причем не только щелевых, но и полнотелых), позволяющих выложить необычные формы печей и каминов (с арками, закруглениями, скосами, каминной полкой и т.д.).

Это связано с тем, что воздушные пустоты в щелевом кирпиче являются теплоизоляторами, резко понижая теплоотдачу от печки. Существует много фигурных кирпичей (причем не только щелевых, но и полнотелых), позволяющих выложить необычные формы печей и каминов (с арками, закруглениями, скосами, каминной полкой и т.д.).

Наружная поверхность печи может быть оштукатурена, побелена (под старину), покрыта изразцами или выполнена из красивого лицевого полнотелого кирпича. Камин может быть кирпичным, покрытым керамической плиткой под кирпич (т.е. очень тонкими кирпичами) или иметь портал из мрамора.

Очень необычно и эффектно смотрятся камины и печи, сложенные из полнотелого кирпича ручного формования. Цвет этих кирпичей обычно различен, но хорошо сочетается друг с другом. Это имитирует старинную кладку. Также можно использовать в кладке в качестве декоративного элемента кирпичи с клеймами (это могут быть старинные клейма заводов, инициалы владельца, год постройки дома или герб России – короче, все, что душа пожелает).

Если внешняя часть кирпичного камина или печи кладется на цементно-песчаный раствор, а не на глиняный, можно посоветовать получить очень оригинальные варианты, используя кладочные смеси не обычного, серого, цвета, а других цветов (белого, песочного, оранжевого, коричневого и т.д.).

Отдельно надо сказать об изделиях из чугуна или, как их называют печники на своем сленге, «чугунине». Почти всегда при кладке печей и каминов используются эти изделия. Это может быть топка, дверца для печки, для поддува, емкость для сбора золы и т.д. и т.п. Печники отдают предпочтение финским чугунным изделиям.

Дымоходные системы. Всем памятны кирпичные дымоходы, испокон веков строившиеся во всех странах, а также средневековая профессия трубочиста. В советские времена в качестве дымоходов часто использовали асбоцементные трубы, укутанные утеплителем. Люди побогаче делали себе дымоход из нержавеющей трубы.

А теперь чуть-чуть теории. Дымовые газы имеют высокую температуру и содержат в себе продукты горения – водяной пар и пары кислот. Наружная сторона трубы находится в холодном воздухе, следовательно, возникает большой перепад температур. При нагреве дымовыми газами происходит расширение трубы как в высоту, так и в ширину, возникают температурные напряжения, приводящие впоследствии к разрушению кирпичного дымохода. В верхней части трубы за счет охлаждения возникает конденсат водяных и кислотных паров, который стекает вниз. Образовавшиеся кислота и вода вступают в реакцию с цементом, скрепляющим кирпичи трубы, с самими кирпичами, с нержавеющей сталью и, особенно, с асбоцементной трубой. В результате все материалы традиционных дымоходов разрушаются. Квадратное сечение кирпичной трубы создает завихрения в углах, затрудняя отвод дымовых газов, в углах накапливается сажа, которую трудно удалить даже профессиональному трубочисту и которая в дальнейшем может загореться. При возгорании сажи температура в трубе достигает 1000 градусов, расширение трубы значительно возрастает, и кирпичный дымоход разрушается.

Наружная сторона трубы находится в холодном воздухе, следовательно, возникает большой перепад температур. При нагреве дымовыми газами происходит расширение трубы как в высоту, так и в ширину, возникают температурные напряжения, приводящие впоследствии к разрушению кирпичного дымохода. В верхней части трубы за счет охлаждения возникает конденсат водяных и кислотных паров, который стекает вниз. Образовавшиеся кислота и вода вступают в реакцию с цементом, скрепляющим кирпичи трубы, с самими кирпичами, с нержавеющей сталью и, особенно, с асбоцементной трубой. В результате все материалы традиционных дымоходов разрушаются. Квадратное сечение кирпичной трубы создает завихрения в углах, затрудняя отвод дымовых газов, в углах накапливается сажа, которую трудно удалить даже профессиональному трубочисту и которая в дальнейшем может загореться. При возгорании сажи температура в трубе достигает 1000 градусов, расширение трубы значительно возрастает, и кирпичный дымоход разрушается.

Всех этих недостатков лишены современные керамические дымоходы. Сердцем такой дымоходной системы является круглая керамическая труба из чистой шамотной глины. Эта труба защищена утеплителем из минеральной ваты. Внешний слой может быть различным в зависимости от того, на каком этапе строительства монтируется дымоход.

Сердцем такой дымоходной системы является круглая керамическая труба из чистой шамотной глины. Эта труба защищена утеплителем из минеральной ваты. Внешний слой может быть различным в зависимости от того, на каком этапе строительства монтируется дымоход.

Самым оптимальным по соотношению цена-качество и скорости монтажа является дымоход, заключенный в оболочку из керамзитобетонных блоков. Он монтируется в любом нужном месте на этапе строительства дома. Если уже поздно и дымоход из блоков разместить некуда, используют дымоход с наружным кожухом из нержавеющей стали. И, если поздно уже совсем и речь идет о модернизации старого кирпичного дымохода, можно поместить новую керамическую трубу внутрь старой шахты. Посмотреть преимущества использования современных дымоходных систем перед старыми можно здесь.

Жаростойкие цементные смеси

Жаростойкие цементные смеси применяют для строительства монолитных очагов открытого пламени (топок) либо блоков для кладки печей и их топок. При этом следует придерживаться следующих требований по составу компонентов от опытных мастеров по строительству печей:

| Компоненты кладочного раствора | Количество в пропорциях |

| Цемент марки М400-М50 | 1 |

| Щебень из красного кирпича | 2-2,5 |

| Шамотный песок | 0,35 |

| Песок | 2-2,4 |

Жаростойкие цементные смеси для топки

| Компоненты кладочного раствора | Количество в пропорциях |

| Цемент М40-М500 | 1 |

| Щебень из красного кирпича | 2 |

| Песок | 2 |

| Тонкосмолотый песок | 0,35 |

Специалисты по кладке печей и каминов, на основании богатого практического опыта настоятельно не рекомендуют использовать в строительстве печей и каминов цемент. Этот достаточно дорогостоящий материал, который с успехом и стопроцентной гарантией при всех прочих равных условиях заменяет дешевая и повсеместно доступная желтая или красная глина.

Этот достаточно дорогостоящий материал, который с успехом и стопроцентной гарантией при всех прочих равных условиях заменяет дешевая и повсеместно доступная желтая или красная глина.

Печной раствор на основе красной глины 40 кг МАСТЕР

Печной раствор на основе чистой красной глины, сеяного песка и очищенной воды. Раствор приготовлен механическим способом по специальной технологии и обладает свойствами, которые невозможно получить при традиционном, ручном способе изготовления. Печной раствор применяется при всех видах печных работ. Отличается повышенной пластичностью, высокой огнестойкостью и улучшенными эстетическими качествами. Для сохранения пластичности глины, печной раствор приготовлен в полусухом виде., применяется для кладки печей, каминов, а так же для кладки кирпича вокруг печи и дымохода. Раствор из красной глины имеет идентичную природу с огнеупорным кирпичом, что позволяет избежать появления трещин в швах и выпадения кирпичей. Однородность смесей из красной глины и огнеупорных кирпичей делает швы не заметными, вес 40 кг, в мешке. Печной раствор на основе чистой красной глины используются для кладки и ремонта бытовых печей и каминов, барбекью, шашлычниц, очагов, различного рода труб, обкладки банных и бытовых металлических печей кирпичом, обмазки печей и т.д.

Печной раствор на основе чистой красной глины используются для кладки и ремонта бытовых печей и каминов, барбекью, шашлычниц, очагов, различного рода труб, обкладки банных и бытовых металлических печей кирпичом, обмазки печей и т.д.

Печной раствор приготовлен с использованием обычной чистой красной глины, сеяного песка и очищенной воды. Раствор приготовлен механическим способом по специальной технологии и обладает свойствами, которые невозможно получить при традиционном, ручном способе изготовления. Печной раствор применяется при всех видах печных работ. Отличается повышенной пластичностью, высокой огнестойкостью и улучшенными эстетическими качествами. Для сохранения пластичности глины, печной раствор приготовлен в полусухом виде. Полусухой печной раствор пакуется в мешки по 40 кг.

Перед употреблением полусухой раствор должен быть разбавлен водой для получения нужной консистенции и перемешан. Замачивать раствор не надо! Консистенция готового раствора - состояние густой сметаны. При кладке и ремонте топливников (топок) и первых газоходов печей и каминов обязательно использование огнеупорного кирпича и специальных огнеупорных шамотных растворов – мертелей.

При кладке и ремонте топливников (топок) и первых газоходов печей и каминов обязательно использование огнеупорного кирпича и специальных огнеупорных шамотных растворов – мертелей.

ПРИМЕНЕНИЕ ПЕЧНОГО РАСТВОРА. Печной раствор поставляется в мешках в полусухом виде. После открытия мешка, в раствор надо добавить воды и тщательно перемешать рукой, мастерком или дрелью с миксером. Для получения более жидкого раствора – добавить воды (водопроводной, колодезной, дождевой) и перемешать. Для получения более густой консистенции раствора – оставить на открытом воздухе на 3-5 часов или добавить песка (не более 1/10 от объема). Засохший раствор пригоден для повторного многократного использования после добавления воды и перемешивания. Расход печных растворов сильно зависит от качества кирпича, конструкции печи и квалификации печника. Средний расход раствора колеблется от 0,35 до 0,7 кг. готового раствора на 1 кирпич в кладке. Средний расход – 1 мешок на 50-55 кирпичей в кладке. Печные растворы пригодны к использованию после замерзания и высыхания без всяких ограничений. Срок хранения раствора — не ограничен! Правила и порядок работы с печным раствором. Керамический кирпич должен быть ровным, полнотелым, чистым, без сквозных трещин. Обычный кирпич необходимо замачивать в воде на 3-5 мин перед применением. Толщина швов при работе: горизонтальный – 5 мм, вертикальный – 8-10 мм. Кирпич кладется на раствор с применением усилия для выдавливания излишков раствора из шва. Таким образом, получается ровный, тонкий, сплошной шов без внутренних трещин и пустот. После кладки 2-3 рядов кирпичей, протрите наружную поверхность печи или камина влажной тряпкой для очистки поверхности от раствора. При ремонте печей и заделке трещин и осыпавшихся швов, поверхность должна быть очищена от пыли, сажи и остатков старого раствора и смочена водой. Ремонтные работы лучше проводить на теплой (30 – 40 градусов) печи. Время высыхания раствора в кладке – 7-14 дней — в это время печь нужно полностью открыть и лучше не топить.

Печные растворы пригодны к использованию после замерзания и высыхания без всяких ограничений. Срок хранения раствора — не ограничен! Правила и порядок работы с печным раствором. Керамический кирпич должен быть ровным, полнотелым, чистым, без сквозных трещин. Обычный кирпич необходимо замачивать в воде на 3-5 мин перед применением. Толщина швов при работе: горизонтальный – 5 мм, вертикальный – 8-10 мм. Кирпич кладется на раствор с применением усилия для выдавливания излишков раствора из шва. Таким образом, получается ровный, тонкий, сплошной шов без внутренних трещин и пустот. После кладки 2-3 рядов кирпичей, протрите наружную поверхность печи или камина влажной тряпкой для очистки поверхности от раствора. При ремонте печей и заделке трещин и осыпавшихся швов, поверхность должна быть очищена от пыли, сажи и остатков старого раствора и смочена водой. Ремонтные работы лучше проводить на теплой (30 – 40 градусов) печи. Время высыхания раствора в кладке – 7-14 дней — в это время печь нужно полностью открыть и лучше не топить. Печные растворы, приготовленные на основе глин можно использовать только при кладке массивов печей и каминов внутри помещения или под навесом. Для кладки печных фундаментов и труб выше кровли применять глиняные печные растворы – ЗАПРЕЩАЕТСЯ !!!

Печные растворы, приготовленные на основе глин можно использовать только при кладке массивов печей и каминов внутри помещения или под навесом. Для кладки печных фундаментов и труб выше кровли применять глиняные печные растворы – ЗАПРЕЩАЕТСЯ !!!

Промывка печи и цемент на сайте Clay-King.com

| Более | ||||

Печной цемент Amaco Предварительно смешанный – Для кирпича ремонт ВНИМАНИЕ: Этот продукт может подвергать вас воздействию химических веществ, включая силикагель, кристаллические

(взвешенные в воздухе частицы респирабельного размера), которые известны государству

Калифорния, чтобы вызвать рак. | ||

Мойка полки печи Amaco Используется для покрытия полок перед

глазуровочный обжиг ВНИМАНИЕ: Этот продукт может подвергать вас воздействию химических веществ, включая силикагель, кристаллические (взвешенные в воздухе частицы респирабельного размера), которые известны государству Калифорния, чтобы вызвать рак. Для получения дополнительной информации перейдите на www.P65Warnings.ca.gov. | ||

Промывка сухой печи 1 фунт Используется для покрытия полок перед

глазуровочный обжиг ВНИМАНИЕ: Этот продукт может подвергать вас воздействию химических веществ, включая силикагель, кристаллические

(взвешенные в воздухе частицы респирабельного размера), которые известны государству

Калифорния, чтобы вызвать рак. | ||

Нет изображения | Поставка керамики Промывка печи Используется для покрытия полок перед

глазуровочный обжиг ВНИМАНИЕ: Этот продукт может подвергать вас воздействию химических веществ, включая силикагель, кристаллические (взвешенные в воздухе частицы респирабельного размера), которые известны государству Калифорния, чтобы вызвать рак. Для получения дополнительной информации перейдите на www.P65Warnings.ca.gov. | |

| Промывка в печи при сильном огне, сухая, мешок 1 фунт.

|

|

| Сухой – Для оседания и фьюзинг

|

|

| Цементный порошок для ремонта печи.

|

|

| Жидкий ремонтный цемент для печей для обжига шамотного кирпича. инструкции включены. Ремонт битых кирпичей. 1 P внутр.

Бутылка.

|

|

Промывка печи Mayco AC-001 Kiln Wash в пинте с широким горлышком

банка. Хорошо встряхните или перемешайте. Тонкий с

вода при необходимости. Перед нанесением протрите полку печи влажной

губка для удаления пыли. Нанесите два-три равномерных слоя |

| |

Комплект для ремонта кирпича печи L&L Комплект для ремонта кирпича, специально

разработан для печей L&L. |

| |

Что такое цементная печь? (с картинками)

`;

Цементная печь — это специализированная печь, используемая для производства цемента. Его не следует путать с печным цементом, жаростойким материалом, который используется для заделки печей, используемых в гончарном производстве. Немногие имеют возможность в течение жизни взаимодействовать с цементной печью, хотя изделия из цемента они могут использовать каждый день. При посещении цементной печи первое, на что обращают внимание, как правило, это размер, ведь цементные печи рассчитаны на непрерывную переработку огромных объемов сырья.

Печи для обжига цемента используются при производстве так называемых «гидравлических цементов», цементов, которые смешиваются с водой для создания материала, который можно использовать для вяжущего. Портландцемент, вероятно, является самой известной формой гидравлического цемента, хотя ряд других типов цемента можно производить в цементных печах. Многие люди знакомы с цементом в форме бетона, материала, полученного путем смешивания заполнителя, такого как щебень, с цементом, чтобы образовалась очень прочная и прочная смесь.

Процесс обжига материалов для цемента начинается со смешивания карбоната кальция, также известного как известь, с глиной или сланцем и другими минералами для создания смеси, которую заливают в печь. Печь медленно доводят до температуры около 2642 градусов по Фаренгейту (1450 градусов по Цельсию), вызывая химическую реакцию, которая приводит к образованию силиката кальция. Силикат кальция выпадает в осадок в виде «клинкеров», которые охлаждают перед измельчением в порошок. Полученный порошок является цементом, и в него можно дополнительно добавлять определенные минералы для достижения определенных желаемых свойств.

Печь медленно доводят до температуры около 2642 градусов по Фаренгейту (1450 градусов по Цельсию), вызывая химическую реакцию, которая приводит к образованию силиката кальция. Силикат кальция выпадает в осадок в виде «клинкеров», которые охлаждают перед измельчением в порошок. Полученный порошок является цементом, и в него можно дополнительно добавлять определенные минералы для достижения определенных желаемых свойств.

Ранние печи для обжига цемента предназначались для периодических операций. Современные печи непрерывного действия, смесь медленно подается по конвейеру, так что цементная печь может работать непрерывно. Непрерывные операции предпочтительнее с точки зрения эффективности, а также они менее затратны для оборудования, поскольку печь не приходится многократно нагревать и охлаждать. Они также требуют много места.

Непрерывные операции предпочтительнее с точки зрения эффективности, а также они менее затратны для оборудования, поскольку печь не приходится многократно нагревать и охлаждать. Они также требуют много места.

Производство цемента может быть очень грязным процессом. При обжиге печи образуется ряд выбросов, и многие цементные печи оснащены скрубберами для улавливания как можно большего количества загрязняющих веществ. При измельчении клинкера также образуется много пыли, которая может вызывать раздражение при попадании в дыхательные пути людей и животных. Системы фильтрации используются на предприятиях по измельчению цемента для сокращения количества улетающей пыли, но ее трудно сдержать.

С тех пор как несколько лет назад Мэри начала работать над сайтом, она приняла захватывающая задача быть исследователем и писателем AboutMechanics. Мэри имеет степень по гуманитарным наукам в Годдард-колледже и проводит свободное время за чтением, приготовлением пищи и прогулками на свежем воздухе.

Мэри МакМахон С тех пор как несколько лет назад Мэри начала работать над сайтом, она приняла

захватывающая задача быть исследователем и писателем AboutMechanics. Мэри имеет степень по гуманитарным наукам в Годдард-колледже и

проводит свободное время за чтением, приготовлением пищи и прогулками на свежем воздухе.

Мэри имеет степень по гуманитарным наукам в Годдард-колледже и

проводит свободное время за чтением, приготовлением пищи и прогулками на свежем воздухе.

♡ по Парагон ( 3 отзыва ) Напишите обзор на этот продукт! Очистить выбор СТАТЬ VIP-ЧЛЕНОМ Сэкономьте дополнительно $0,33 на этом товаре! {“itemVIPP”:”5,85$”,”listMSRP”:””,”itemNOMP”:”6,18$”,”itemMSRP”:”6,50$”,”extra_savings”:”0,33$”,”itemVipSavings”:”5%”,” _memberPrice”:””,”listVipSavings”:””} Рекомендуемая производителем розничная цена: 6,50 долл. США СКИДКА: 5% Цена для нечленов:6,18 долл. США США | 5 Постоянный, жаростойкий огнеупорный цемент для всех типов печей для обжига огнеупорного кирпича. Разбавьте цемент водой и замените сломанные участки кирпича, заделайте отверстия и трещины или нанесите в качестве обеспыливающего покрытия на внутреннюю крышку. Инструкции включены.||||

| ||||

Убьет ли этот продукт стены, на которые попала глазурь?

– вопрос задан Маршей 13 июня 14

Отвечать

Удалите кусочки элементов или кирпичей, на которых есть обожженная глазурь. Этот цемент можно использовать для замены поврежденных участков или отверстий, образовавшихся после удаления глазурованной части.

Этот цемент можно использовать для замены поврежденных участков или отверстий, образовавшихся после удаления глазурованной части.

– MisterArt ответил 16 июня 14

Могу ли я использовать этот продукт для ремонта кирпичей на крышке печи?

– Вопрос Нэнси от 23 февраля 14

Отвечать

Да, этот продукт можно использовать для ремонта кирпичей в крышке печи, поде печи и элементах стен печи. Он в основном используется для повторного прикрепления небольших деталей или заполнения трещин.

– MisterArt ответил 27 февраля 14

Какого цвета цемент?

— вопрос Памелы Б. от 14 февраля

Отвечать

Цемент светло-серый.

– MisterArt ответил 10 февраля 14

Как это лечится? Теплом или воздухом?

– Вопрос задан Гилбертом Д. 16 июня 13

16 июня 13

Отвечать

Этот цемент просто сохнет на воздухе.

– MisterArt ответил 17 июня 13

У меня есть керамическая плита Kamado с приспособлением для непрямого приготовления пищи, температура которой может достигать 800 градусов по Фаренгейту. Устройство для установки керамических пластин сломано. Можно ли использовать этот продукт для склеивания деталей?

– Вопрос задан Энтони Кеннеди 04 января 13

Отвечать

Kiln Coat & Repair Cement рекомендуется использовать только в печах для обжига огнеупорного кирпича.

– Ответ MisterArt от 04 января 13

Моя крышка печи нуждается в ремонте, но она сделана не из печного кирпича, а из более легкого материала. Будет ли это работать?

— вопрос Уилсона Боуэна от 14 ноября 2012 года

Отвечать

Этот продукт подходит только для печей для обжига огнеупорного кирпича.

– MisterArt ответил 15 ноября 12

Задать вопрос о покрытии печи и ремонтном цементе

Задайте свой вопрос здесь

Ваше имя: (как вы хотите, чтобы оно отображалось)

Ваш адрес электронной почты: (чтобы мы могли отправить вам ответ по электронной почте)Безопасность (введите текст с изображения ниже):

Ваша электронная почта не будет передана. Мы будем использовать ваш адрес электронной почты только для ответа на ваш вопрос. Задавая свой вопрос, пожалуйста, будьте максимально описательными, это позволит нам дать вам максимально точный ответ.

Copyright 1996-2022 MisterArt.com. Все права защищены. |

Добавьте свой отзыв Скажи нам что ты думаешь. |

Цементная печь | Огнеупор для загрузки, прокаливания и обжига

ПДС паспорт безопасности

ALUMEX® P-7 на фосфатной основе обладает высокой прочностью и несущей способностью, низкой пористостью и модулем упругости, а также отличной стойкостью к истиранию, эрозии и механическому воздействию. Его физические характеристики считаются непревзойденными среди кирпичей с содержанием глинозема 70%.

ПДС паспорт безопасности

ALUMEX® P-8 более огнеупорный, чем ALUMEX® P-7, и обладает исключительной прочностью. Он обладает отличной стойкостью к термическому растрескиванию и рекомендуется для применений, где требуется очень плотный кирпич с низкой пористостью и где рабочие температуры являются более жесткими.

Он обладает отличной стойкостью к термическому растрескиванию и рекомендуется для применений, где требуется очень плотный кирпич с низкой пористостью и где рабочие температуры являются более жесткими.

ПДС паспорт безопасности

ALUMEX® P-85 HS демонстрирует сочетание очень высокой прочности, высокой стойкости к истиранию и отличной термостойкости. Его высокочистый состав дает тугоплавкий продукт, который может выдерживать сильное щелочное воздействие.

ПДС паспорт безопасности

EZ CUBED® 2700 — это традиционная бетонная заливка на основе шамота с содержанием 42 % глинозема, которая может быть уложена методом вибрационной заливки, заливки насосом, самовыравнивания или торкретирования.

ПДС паспорт безопасности

EZ CUBED® 2800 представляет собой цементно-связанный бетон на основе шамота с содержанием 45% глинозема, который можно укладывать методами вибрационной заливки, заливки насосом, самовыравнивания или торкретирования.

ПДС паспорт безопасности

EZ CUBED® 3000 представляет собой заливаемый бетон с низким содержанием цемента и 55% глинозема, который можно укладывать методами вибрационной заливки, саморастекания, нагнетания или торкретирования.

ПДС паспорт безопасности

Литье с низким содержанием цемента, 75% глинозема с максимальной рабочей температурой 3200°F. Это литье можно использовать в самых разнообразных огнеупорных приложений. Изделие может быть установлено методами вибролитья, накачки и торкретирования.

ПДС паспорт безопасности

EZ CUBED® 56SCPC — низкоцементный бетон на основе карбида кремния. Этот продукт может быть установлен методом вибрационной заливки, нагнетания или торкретирования.

Этот продукт может быть установлен методом вибрационной заливки, нагнетания или торкретирования.

ПДС паспорт безопасности

Щелочестойкая бетонная смесь с содержанием 60% глинозема, которую можно укладывать с помощью методов вибрационного литья, нагнетания или мокрого торкретирования. Этот продукт был разработан, чтобы быть устойчивым к воздействию щелочей.

ПДС паспорт безопасности

На основе муллита/ саморастекающийся/перекачиваемый/набрызгбетон/с низким содержанием цемента

ПДС паспорт безопасности

EZ CUBED® 70PC — это бетонная смесь с низким содержанием цемента и 70% глинозема, которую можно укладывать методами вибрационной заливки, нагнетания или торкретирования.

ПДС паспорт безопасности

EZ CUBED® 93LC представляет собой литейную смесь с низким содержанием цемента и 93% глинозема, обладающую высокой стойкостью к истиранию. Этот продукт может быть установлен методом вибрационной заливки, самотечной заливкой, нагнетанием или торкретированием.

ПДС паспорт безопасности

Литье с низким содержанием цемента, содержащее заполнитель из оксида алюминия, циркония и кремнезема (AZS), который можно вибрационно отливать, нагнетать и торкретировать. Этот продукт был разработан специально для башенных подогревателей цемента, где требуется износостойкий монолитный огнеупор, препятствующий накоплению пыли.

Этот продукт был разработан специально для башенных подогревателей цемента, где требуется износостойкий монолитный огнеупор, препятствующий накоплению пыли.

ПДС паспорт безопасности

KRICON® 32-70 представляет собой 77-процентный оксид алюминия с низким содержанием железа, пригодный для литья с температурным пределом 3200°F. Он обеспечивает повышенную шлакостойкость и положительное расширение при повторном нагреве при температурах выплавки стали, что обеспечивает герметичность и отсутствие трещин в футеровке литейных ковшей и разливочных желобов.

ПДС

KRICON® 32-70 представляет собой 77-процентный оксид алюминия с низким содержанием железа, пригодный для литья с температурным пределом 3200°F. Он обеспечивает повышенную шлакостойкость и положительное расширение при повторном нагреве при температурах выплавки стали, что обеспечивает герметичность и отсутствие трещин в футеровке литейных ковшей и разливочных желобов.

ПДС паспорт безопасности

LO-SET® представляет собой 40-процентный раствор глинозема с предельной рабочей температурой 3000ºF. При смешивании с водой получается гладкий, легкотекучий раствор с хорошей удобоукладываемостью. Он затвердевает на воздухе и образует прочную связь при атмосферных температурах. Прочность этой связи увеличивается при обжиге при более высоких температурах. Дополнительный срок службы можно увеличить, нанеся кистью или распылением LO-SET® на любую поверхность из огнеупорного кирпича. Используйте с высокопрочными, сверхпрочными, 50% глиноземными и 60% глиноземными кирпичами.

При смешивании с водой получается гладкий, легкотекучий раствор с хорошей удобоукладываемостью. Он затвердевает на воздухе и образует прочную связь при атмосферных температурах. Прочность этой связи увеличивается при обжиге при более высоких температурах. Дополнительный срок службы можно увеличить, нанеся кистью или распылением LO-SET® на любую поверхность из огнеупорного кирпича. Используйте с высокопрочными, сверхпрочными, 50% глиноземными и 60% глиноземными кирпичами.

ПДС паспорт безопасности

MIGHTY FIBER M — это сборный профиль, изготовленный из литого композитного металлического волокна, обеспечивающего дополнительную прочность и устойчивость к растрескиванию. Сборные профили MIGHTY FIBER M можно использовать в тех случаях, когда механическое воздействие и термоциклирование являются нормальными условиями эксплуатации.

Сборные профили MIGHTY FIBER M можно использовать в тех случаях, когда механическое воздействие и термоциклирование являются нормальными условиями эксплуатации.

ПДС паспорт безопасности

MIGHTY FIBER M — это сборный профиль, изготовленный из литого композитного металлического волокна, обеспечивающего дополнительную прочность и устойчивость к растрескиванию. Сборные профили MIGHTY FIBER M можно использовать в тех случаях, когда механическое воздействие и термоциклирование являются нормальными условиями эксплуатации.

ПДС паспорт безопасности

Высокообожженный сверхпрочный кирпич, устойчивый к угарному газу

ПДС паспорт безопасности