Выбрать какая печь лучше – канальная или колпаковая

Не все виды печей изначально предназначались для обогрева жилых помещений. Так, к примеру, колпаковая конструкция впервые была разработана и применена в металлургии. Благодаря высокому КПД и быстрому прогреву поверхности она с успехом использовалась для плавки руды.

Канальные конструкции изначально были приспособлены для бытовых нужд и удовлетворяли потребность человека в тепле и приготовлении пищи. В связи с этим у потребителя может возникнуть вопрос, какая печь лучше, канальная или колпаковая? Традиционный классический вариант, используемый в домах веками или тот, что был переоборудован для бытовых нужд сравнительно недавно?

Преимущества и недостатки канальной и колпаковой конструкции

Для того чтобы выбрать канальную или колпаковую печку стоит принять во внимание технические особенности их конструкции, а также преимущества и недостатки которые имеет каждая система.

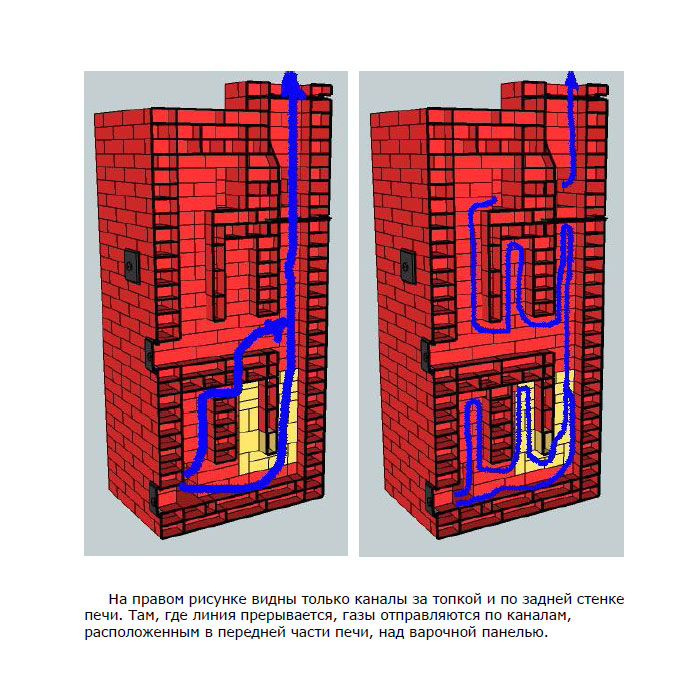

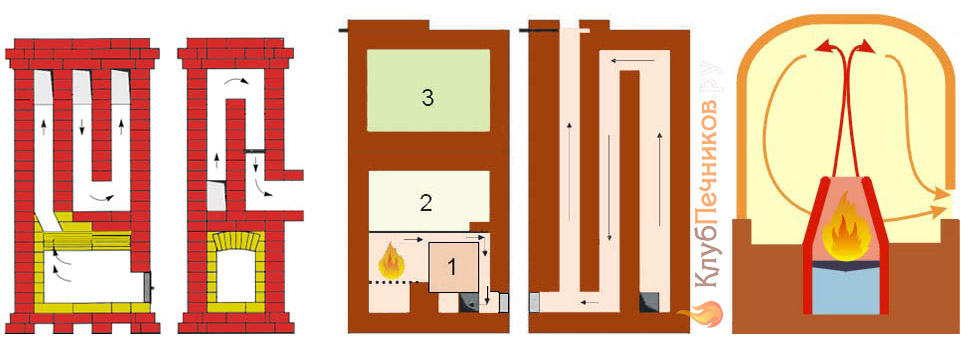

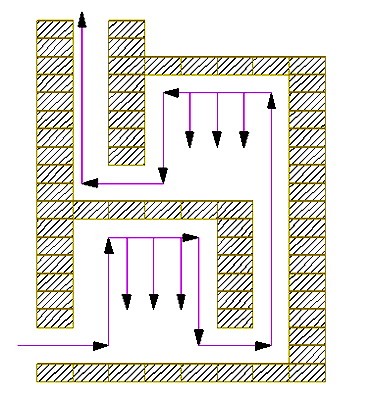

- Канальная печь. Традиционное устройство используется в классической русской печи. Принцип ее работы состоит в том, что теплый воздух из топочной камеры попадает в системы дымоотведения или канал и выходит с помощью тяги. Недостатком такого решения является большое количество дыма при растопке. Это связано с тем, что тяга образуется благодаря хорошо прогретому каналу.

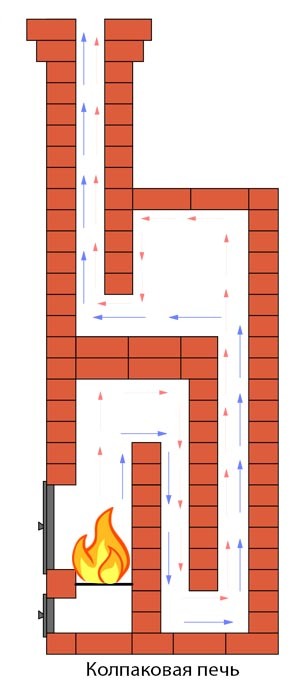

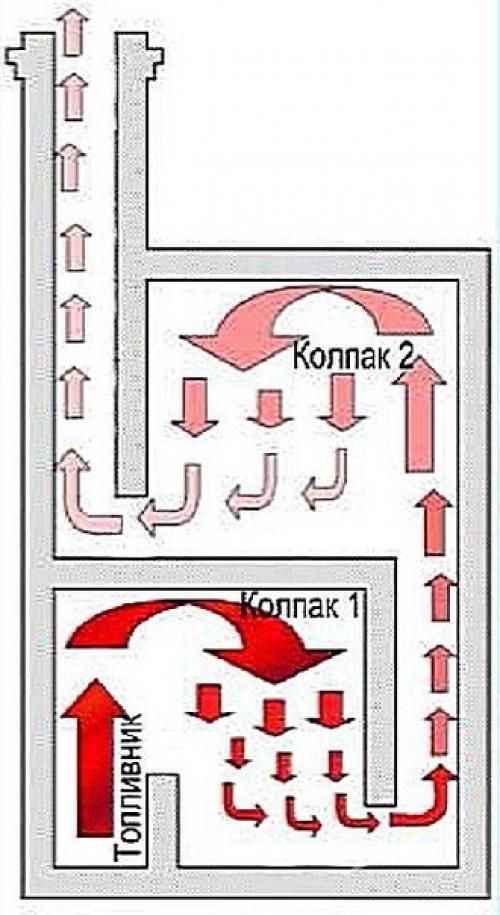

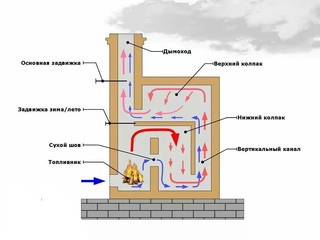

Еще одним недостатком такого устройства является то, что дымоходная труба должна быть достаточно высокой. От печника в данном случае требуется особенное мастерство, чтобы правильно рассчитать этот коэффициент с количеством оборотов канала. - Колпаковая печь. В данном случае используется принцип естественной циркуляции теплого воздуха. Нагретые массы поднимаются вверх и поступают вверх своеобразного колокола (колпак), после того как они отдали тепло они опускаются вниз и попадают в систему дымоудаления через подвертки.

Некоторые модели используют сразу несколько колпаков, таким образом, в несколько раз увеличивая производительность печи. Преимуществом такого устройства является то, что для обеспечения нормальной работы его не требуется прогревать. Дымоходная труба может быть ниже, нагрев поверхности происходит быстрее, но, как правило, менее равномерно, чем в канальной печи.

Преимуществом такого устройства является то, что для обеспечения нормальной работы его не требуется прогревать. Дымоходная труба может быть ниже, нагрев поверхности происходит быстрее, но, как правило, менее равномерно, чем в канальной печи.

При определении того какие печи лучше канальные или колпаковые следует уделить внимание тому насколько часто будет существовать необходимость в прогреве помещения и какие требования предъявляются к скорости нагрева.

Как определиться выбором?

На счет того какая конструкция печки является лучшей можно найти самые разнообразные мнения, которые в основном связаны с тем, как часто и интенсивно планируется ее использовать. Ниже приводятся сравнительные характеристики каждой модели:

- Прогрев помещения. Канальная печь не может нормально работать и соответственно нагревать жилую площадь, до тех пор, пока не прогреются стены дымоходов (каналов). Только после этого появляется нормальная тяга и тепло начинает поступать в дом. Колпаковая печь начинает греть сразу же.

- Экономичность. Еще один немаловажный фактор определяющий стоит ли выбрать канальную или колпаковую печь. Первая требует больше сухого качественного топлива для разогрева, во второй процесс сгорания происходит быстрее, но нагревание и остывание поверхности происходит быстрее, следовательно, увеличиваются расходы.

- Интенсивность использования. Канальную печь не рекомендуется устанавливать в помещениях, которые будут отапливаться редко. В таком случае на ее растопку может уйти много времени, кроме того этот фактор существенно влияет на появление конденсата в дымоходе и впоследствии на его разрушение.

С другой стороны колпаковую печь с одним колоколом чаще всего не используют из-за малого КПД. Но конструкции с несколькими «колпаками» лишены этой проблемы.

С другой стороны колпаковую печь с одним колоколом чаще всего не используют из-за малого КПД. Но конструкции с несколькими «колпаками» лишены этой проблемы.

Выбор во многом зависит от интенсивности эксплуатации и технических особенностей здания.

Понравилась статья? Поделиться с друзьями:

схемы, разновидности, плюсы и минусы

На чтение 7 мин. Просмотров 29 Опубликовано Обновлено

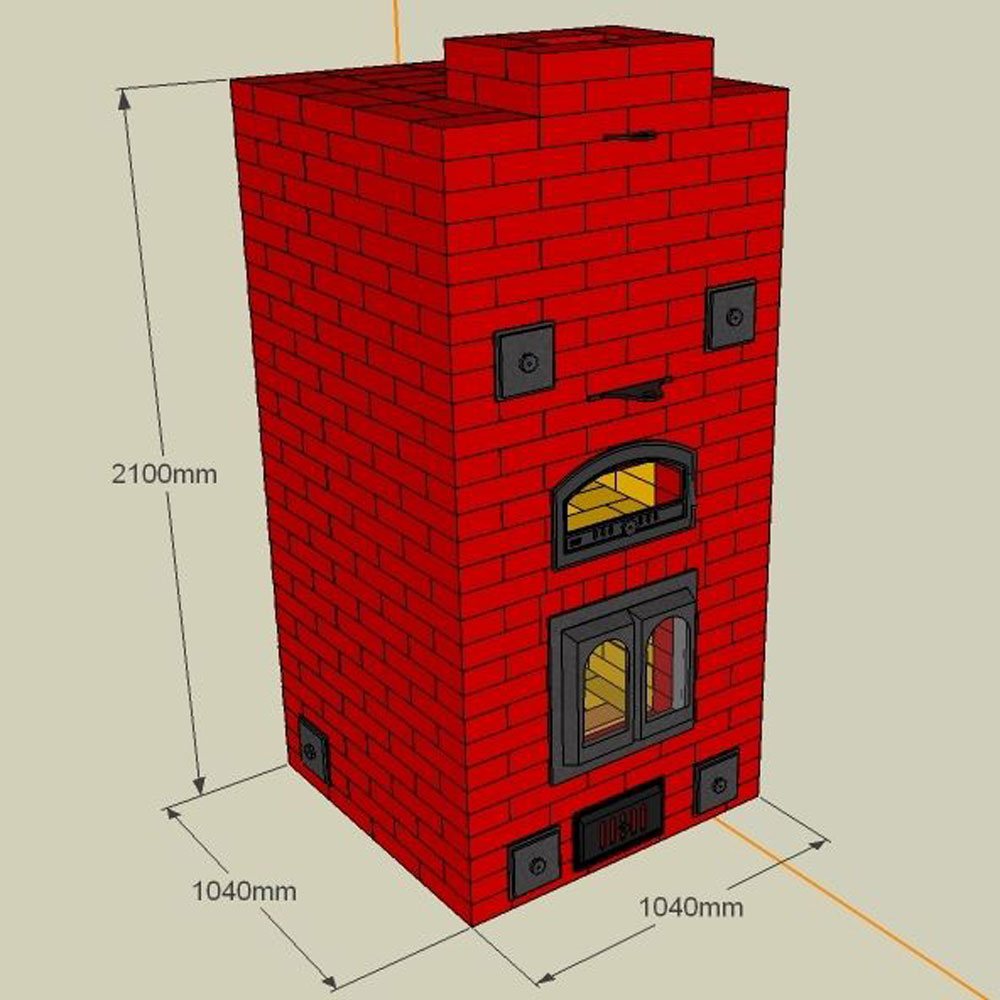

Колпаковые печи Кузнецова – это один из самых востребованных отопительных элементов на сегодняшний день не только в России, но и далеко за пределами страны. Такая популярность объясняется экономичностью и большой тепловой отдачей. КПД отопительного элемента составляет примерно 80%. Такой высокий показатель достигнут за счет нового принципа движение газов внутри устройства.

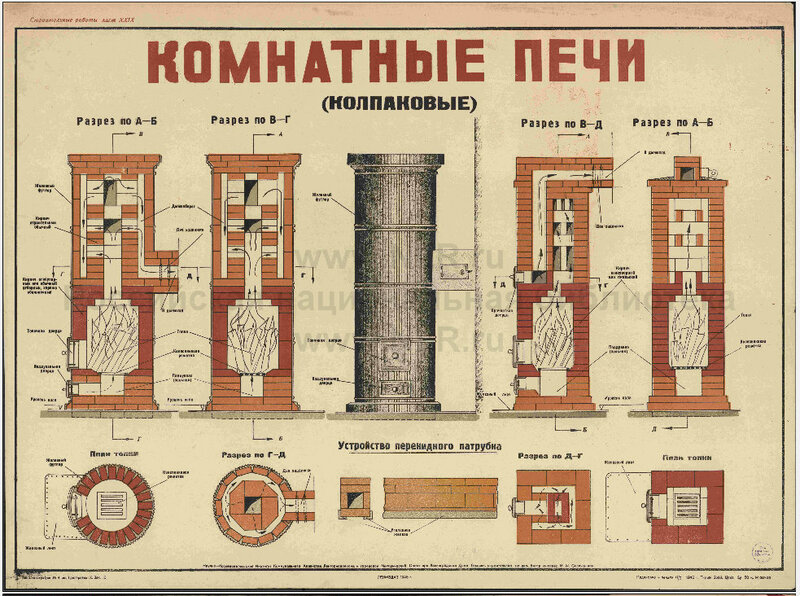

Схема колпаковой печи Кузнецова

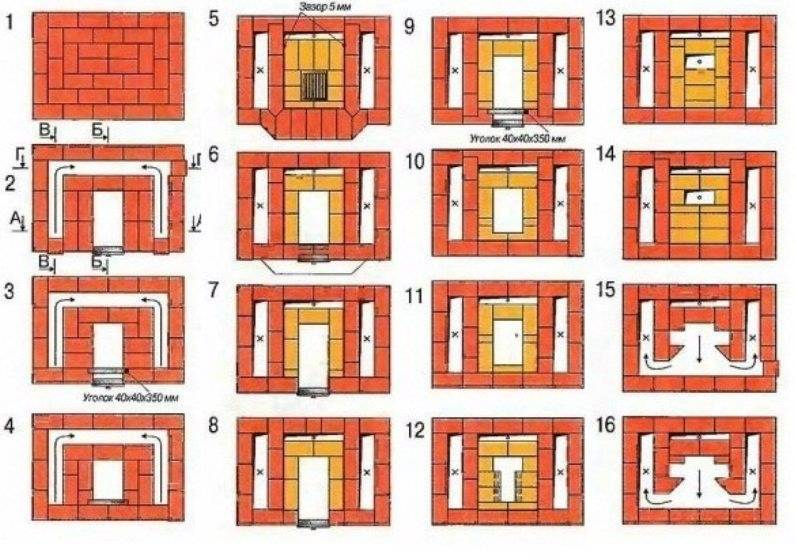

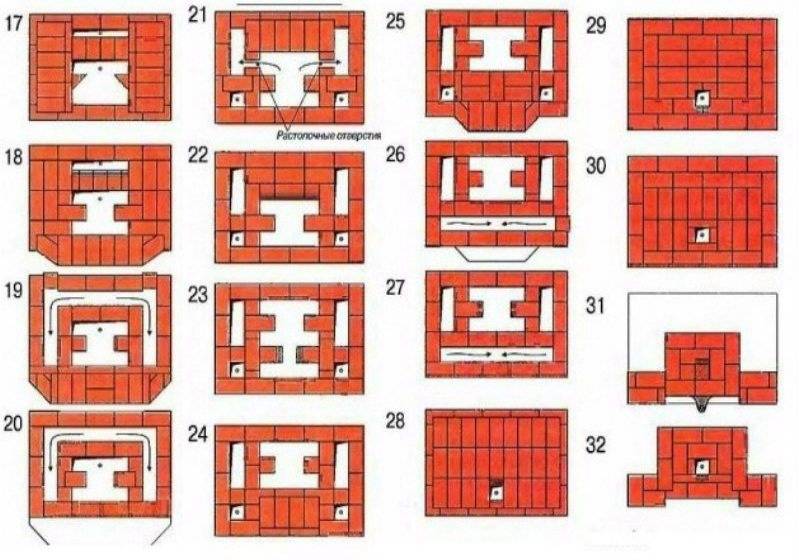

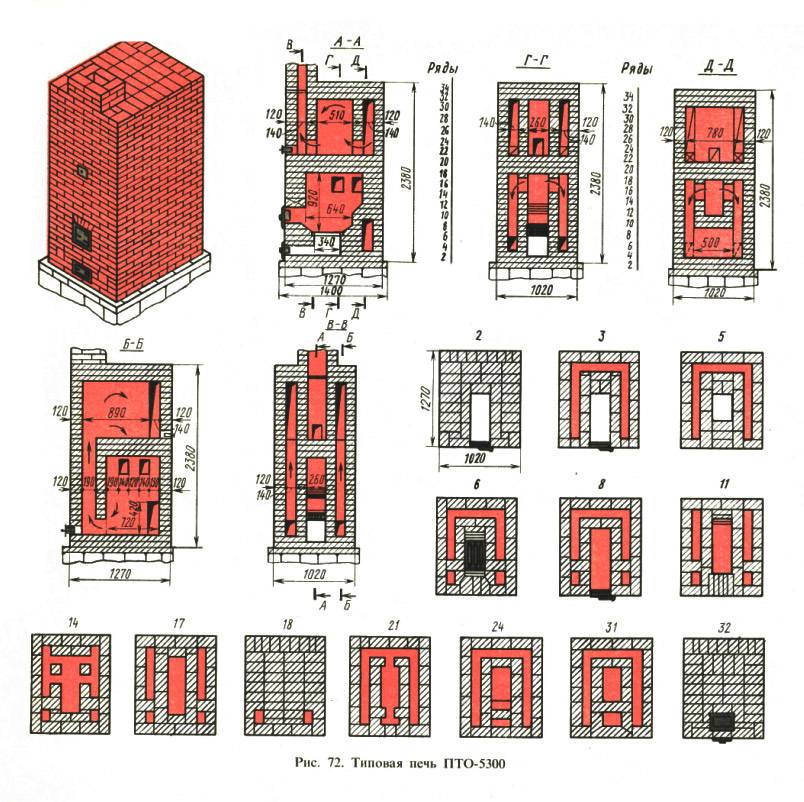

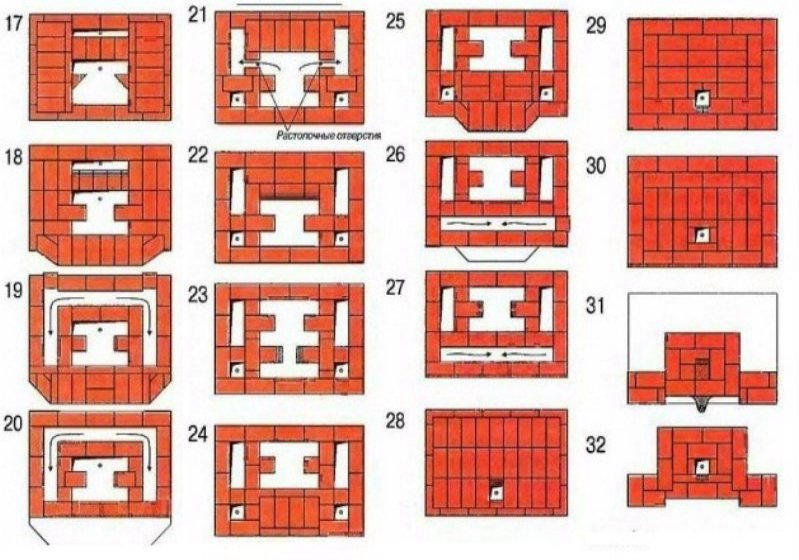

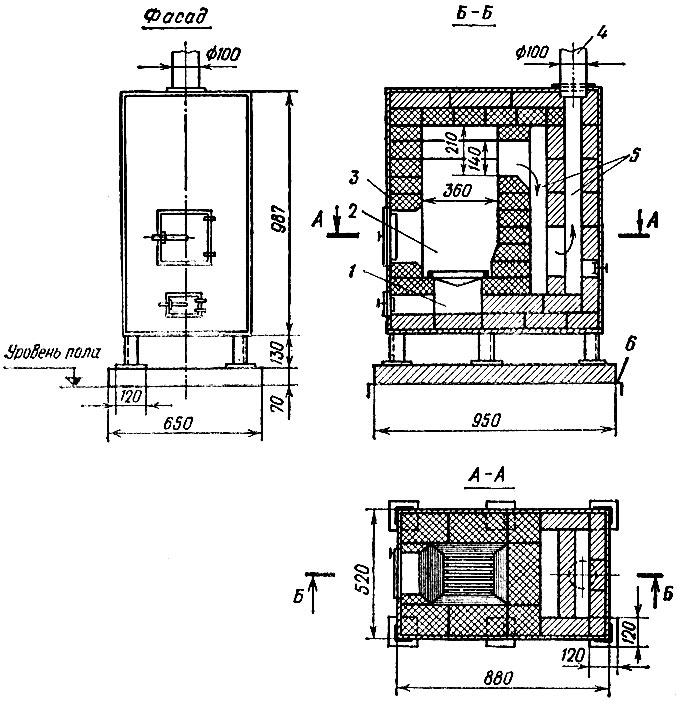

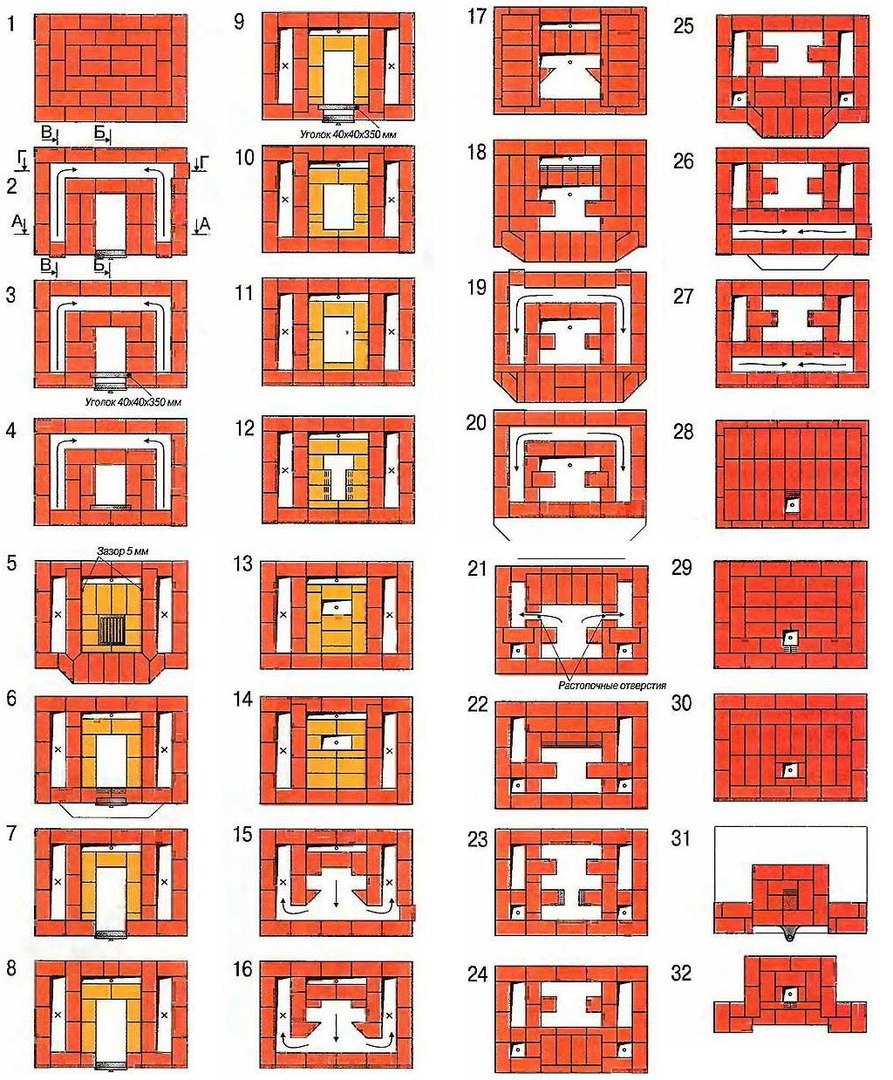

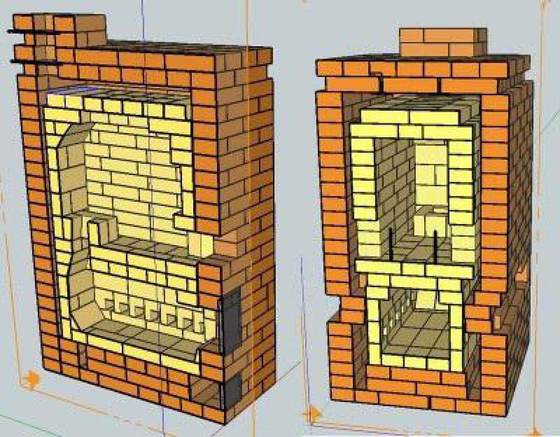

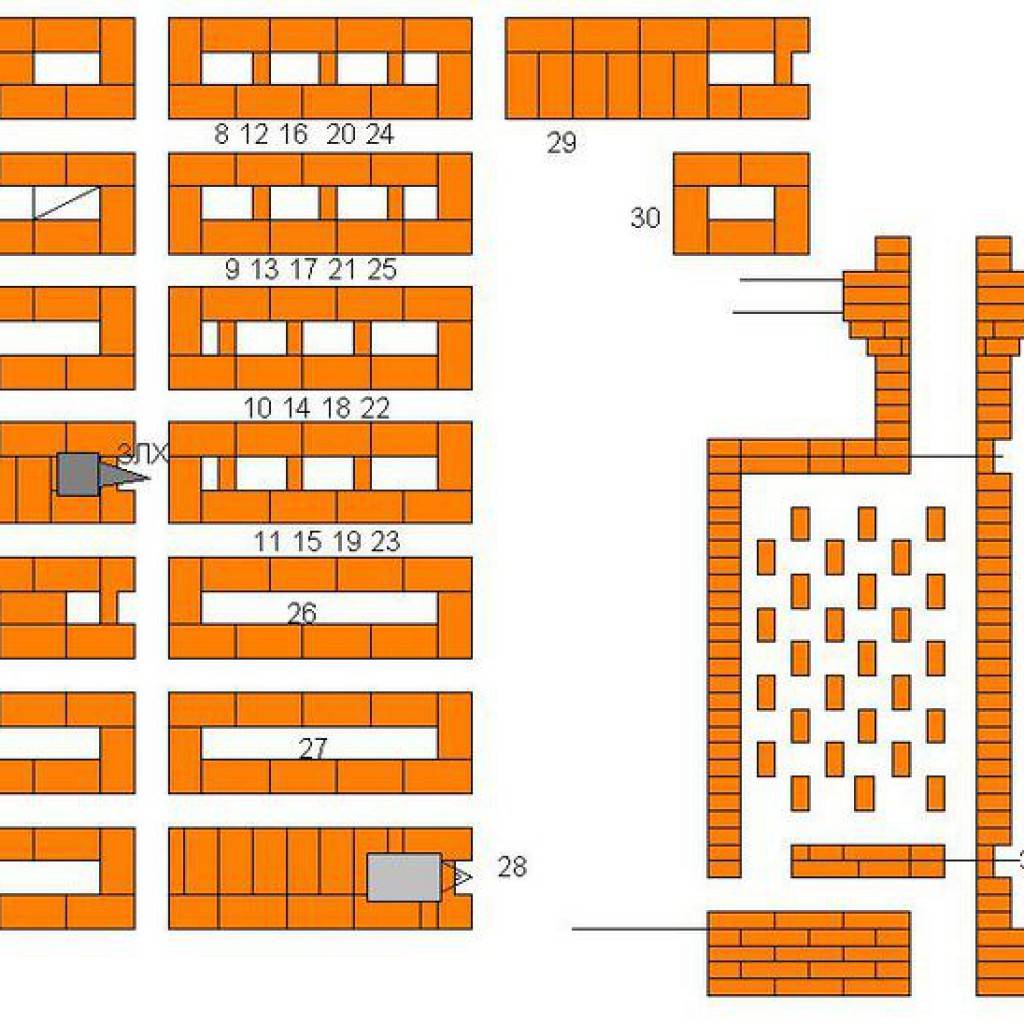

Чтобы соорудить данную печь, нужно придерживаться следующей схемы:

- Первые два ряда выкладываются красным кирпичом. Их количество можно увеличить для повышения теплопроводности устройства. Для скрепления кирпича нужно использовать специальный глиняный раствор. Использование средства с цементом в данном случае неактуально.

- Со второго ряда встраивается поддувало, а также определяются каналы для дымохода. Спереди и сбоку устройства фиксируются дверцы, которые нужны для читки отопительного прибора. Их крепление осуществляется с помощью стальной проволоки, которая монтируется в кладку. Для предотвращения смещения конструкции при нагревании, между кирпичом и печным литьем фиксируется базальтовая вата или лист асбеста. Толщина подобной прокладки должна составлять 5-6 мм.

- Четвертый ряд должен оказаться выше крышки поддувала, перекрывая его. Чтобы сделать опору для верхнего слоя кирпичей, используется металлический уголок. Его фиксируют на стенки проема, расположенные сбоку устройства.

- С пятого ряда делается футеровка рабочей зоны. Для этого используется шамотный кирпич. Для данной конструкции он ставится на ребро. Чтобы зафиксировать элементы, рекомендуется применять шамотную глину, поскольку она не будет видоизменяться под воздействием высоких температур. Помимо футеровки рабочей зоны здесь фиксируется колосниковая решетка. Также на данном этапе делается первый сухой швов. Чтобы его выполнить, из кладки в определенных местах убирается глиняный раствор. На его месте фиксируются прокладки из любого минерального картона.

- Одновременно с шестым рядом кладки фиксируется топочная дверца. В строительном магазине можно приобрести различные виды данных приспособлений, но для стильного дизайна рекомендуется покупать модели из чугуна.

- Укладывается 7, 8, 9 ряды, при этом девятый ряд должен перекрыть проем топочной дверцы.

- Выполняется укладка 10, 11, 12, 13 ряда. На 12 и 13 ряду внутри отопительного элемента обустраиваются столбы катализатора.

- Фиксируется ряды с 14 по 16.

- 17 и 18 ряды укладываются таким образом, чтобы кладка перекрывала нижний колпак системы отопления.

- На 19-м ряду устанавливается верхний колпак со встроенными внутри конструкции каналами теплообмена. Также фиксируются четыре дверцы, чтобы можно было эти канала очистить.

- Укладываются 20-27 ряды.

- На 28 ряду фиксируется задвижка дымового канала. Ее присутствие в конструкции необходимо, чтобы предотвратить остывание отопительного элемента между процессами топки.

- На 29-30 ряду обустраивают верхний купольный свод.

- На 31 ряду обустраивают дымоход.

После того как изготовление отопительного элемента будет закончено, выполняется растопка. Для этого используется минимальное количество топлива. При максимальной загруженности печки внутри устройства могут образоваться трещины. Когда проводится испытание прибора, он может начать коптить. При первой топке это является нормальным процессом, поскольку прогреваются все внутренние элементы конструкции. Если печь коптит при следующей эксплуатации, это не является нормой. Как правило, это означает, что нарушена технология возведения конструкции. В данном случае дальнейшая эксплуатация конструкция невозможна. Необходимо для начала исправить ошибку и только после этого использовать печь по ее прямому назначению. Если отопительный элемент не коптит, устройство может успешно эксплуатироваться дальше.

Если печь коптит при следующей эксплуатации, это не является нормой. Как правило, это означает, что нарушена технология возведения конструкции. В данном случае дальнейшая эксплуатация конструкция невозможна. Необходимо для начала исправить ошибку и только после этого использовать печь по ее прямому назначению. Если отопительный элемент не коптит, устройство может успешно эксплуатироваться дальше.

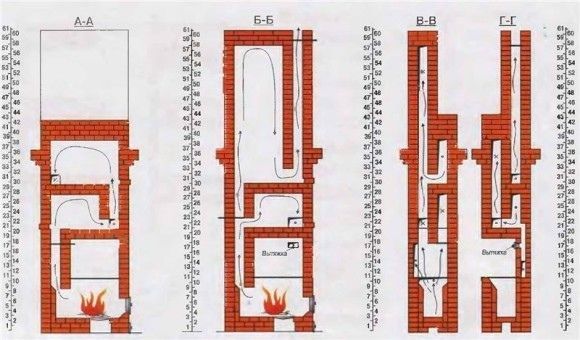

Схема двухколпаковой печи Кузнецова

Принцип работы данного отопительного элемента состоит в том, что через поддувало в топку поступает воздух. Благодаря этому сначала прогорает самое легкое топливо, а после этого уже более существенные материалы. Как итог этого – пиролизные газы горят под третьим колпачным куполом. Если пламя начинает полыхать слишком сильно, автоматически тяга ослабевает и пламя начинает гореть медленнее и наоборот – если огонь плохо горит, тяга увеличивается и за счет этого сполохи усиливаются. В двухколпаковой устройстве выполнен второй купол, чтобы процесс горения не ухудшался.

Алгоритм возведения двухколпаковой печи не отличается от схемы колпаковой печи, но имеет двухколпаковую конструкцию.

Схема отопительно-варочной печи

Отопительно-варочные печи Кузнецова – это многофункциональные конструкции. Они не только обеспечивают обогрев помещения, но их также можно использовать для приготовления пищи. Схема выполнения конструкции будет такой же, как алгоритм возведения колпаковой печи Кузнецова, но здесь добавляется варочная поверхность с парой конфорок. Можно также обустроить духовую камеру и несколько лотков для сушки. Установка отопительно-варочной печи актуально на кухне или в столовой или гостиной, объединенной с кухней.

Самостоятельное изготовление печи Кузнецова

Возведение печи Кузнецова – процесс несложный, но требует определенных навыков. При отсутствии опыта кирпичной укладки, работу следует делать не спеша и очень аккуратно. Вот основные правила, которых следует придерживаться при воздвижении конструкции:

- Во время повышения температуры кирпич расширяется.

Поэтому кирпич следует укладывать так, чтобы огнеупорное покрытие со всех сторон имело пустое пространство.

Поэтому кирпич следует укладывать так, чтобы огнеупорное покрытие со всех сторон имело пустое пространство. - Для усиления прочности кладки в каждый третий ряд рекомендуется фиксировать проволоку из металла.

- Между кирпичом и дверцами должна быть вмонтирована специальная прокладка.

- Дверцы устанавливаются аккуратно, чтобы не портить внешний вид конструкции.

- Когда нагревательный элемент установлен, вся печь пропитывается огнеупорным составом.

Выбор проекта печи Кузнецова

Для новичков, не имеющих опыта работа с кирпичными кладками, рекомендуется выбирать простые проекты печей, которые не требуют особых навыков работы. Кроме того, им не следует самим проектировать конструкции. Заниматься созданием самостоятельных схем можно только опытным мастерам. Кроме того, они могут выбирать готовые проекты любой сложности.

Выбор материалов

Чтобы возвести печь Кузнецова, нужно запастись следующими материалами:

- огнеупорный кирпич для обустройства отопительного элемента;

- кирпич для возведения облицовочной кладки;

- глина, стойкая к воздействию высоких температур;

- очищенный песок для раствора, объем которого должен составлять в 2 раза больше, чем объем глины;

- проволока из металла;

- металлический уголок;

- литье для печки, в которое входит колосниковая решетка, задвижки и дверки;

- варочная панель с двумя конфорками, если обустраивается отопительно-варочная конструкция.

Чтобы иметь возможность эксплуатировать печь в течение длительного времени, все материалы для конструкции следует выбирать высокого качества.

Подготовка инструментов

Чтобы возвести конструкцию самостоятельно, потребуются следующие инструменты:

- отвес;

- строительный уровень;

- кельма;

- шпатели;

- емкость, в которой будет готовиться раствор;

- болгарка;

- перфоратор;

- насадка миксер.

Только наличие данных инструментов гарантирует быстрое выполнение работы.

Подготовка места для печи и обустройство фундамента

Печь Кузнецова устанавливается в кухне или в центральной комнате дома. Перед возведением конструкции, следует подготовить фундамент. Алгоритм его возведения будет следующим:

- выкапывается яма прямоугольной формы, глубина которой составляет 1 м, ширина – 1 м, длина – 1,5 м;

- яма засыпается песком, слой которого должен составлять 15 см и оставляется на несколько дней, чтобы он «усел»;

- выполняется опалубка из досок;

- для армирования бетона укладывается тонкий прут из металла;

- заливается бетон, не допуская возникновения пузырьков;

- бетон оставляется застывать на несколько дней.

Когда фундамент готов, возводится конструкция.

Плюсы и минусы печей Кузнецова

Для нормальной работы отопительного элемента конструкция должна быть выполнена с соблюдением всех правил. Только такая печь обладает всеми присущими для нее достоинствами, а именно:

- высокий показатель КПД. Он составляет примерно 80%. Если сравнивать его с русской печкой, то там КПД составляет всего лишь 30%.

- не требуется выполнение чистки каналов;

- простой способ отапливания помещения;

- длительный эксплуатационный период;

- высокая эффективность и продуктивность.

Любой обогревательный элемент имеет не только достоинства, но и недостатки. Печи Кузнецова не стали исключением. К недостаткам таких конструкций относится:

- сложность в возведении конструкции;

- длительность работы;

- высокая цена материалов.

Печь Кузнецова – это эффективная система отопления. Можно возвести конструкции с варочной поверхностью, сушилкой для овощей, фруктов, ягода и грибов, а также хлебопечкой. Обустройство печи лучше всего доверить профессионалу. Если нет такой возможности, то можно возвести конструкцию самостоятельно, используя для этого схемы, приведенные в этой статье.

youtube.com/embed/5BVm1uYVXwU?wmode=transparent&fs=1&hl=en&modestbranding=1&iv_load_policy=3&showsearch=0&rel=1&theme=dark” frameborder=”0″ allowfullscreen=””/>

реальное чудо или пример успешного маркетинга

Содержание статьи:

Здравствуйте, Алексей Анатольевич!

Говорить придется вещи резкие и нелицеприятные (не в Ваш адрес, понятное дело), могут возникнуть ненужные пересуды о моей компетенции, поэтому расскажу немного о себе. Меня зовут Поляков Илья, я кладу печи и камины с 1990 года. Этой осенью в издательстве АСТ выходит моя книга о печном ремесле. Одним из моих учителей был знаменитый ярославский реставратор изразцовых печей А. А. Егоров. А по первому образованию я инженер ТЭС, поэтому владею темой в более широком диапазоне, нежели принято среди людей моей профессии.

Постараюсь объяснять просто, на пальцах. Эта тема давно назревала. Я выскажу свое мнение.

Итак, печи Кузнецова.

Знакомство

Мне повезло. О них я услышал достаточно поздно. Лет семь назад. Узнав, сильно удивился. Просто я сразу вспомнил первоисточник. И сильно порадовался за развитие печной терминологии.

Позже мне довелось ломать несколько печей Кузнецова. Примерно пять или шесть. Они не были старыми. Они были очень дорогими и бестолковыми. Хозяева просили поставить что-то традиционное.

Потом я пристальней присмотрелся к его рекламной политике и отдельным адептам. Например, КПД русской печи указывают 30%. Печам Кузнецова приписывают 87%-90% (пару раз встречал и смелый номерок 95%). Очень красивые цифры. Одно НО: человек, у которого Кузнецов позаимствовал основную массу своих тезисов, в 1940 годы измерял КПД русской печи. Оказалось, оно составляет порядка 60-64%. Это первая неприятная картинка. Вранье уже как-то настораживает.

Миф о КПД

А теперь про высокое КПД печей Кузнецова. На выходе в трубу температура печных газов должна составлять 120-200 градусов Цельсия, в противном случае труба зарастет сажей и печным конденсатом. Это аксиома. И даже Кузнецов, столь вольно меняющий законы физики, этого не отрицает. Пока, по крайней мере. А теперь вспомним температуру горения дров. Древесина загорается при 300 градусах. Принято считать, что горит при 600. Хотя отдельные участки пламени при определенных условиях доходят до 1000. Но основная масса дров сгорает при 600.

Это аксиома. И даже Кузнецов, столь вольно меняющий законы физики, этого не отрицает. Пока, по крайней мере. А теперь вспомним температуру горения дров. Древесина загорается при 300 градусах. Принято считать, что горит при 600. Хотя отдельные участки пламени при определенных условиях доходят до 1000. Но основная масса дров сгорает при 600.

А теперь возьмите калькулятор и сосчитайте разницу между этими цифрами. В процентах. Для простоты возьмите температуру комнаты 10 или 20 градусов. Не важно. В любом случае получается, что печь попросту не способна усваивать 90% тепла (если только мы не говорим о perpetum mobile). Если такое случится, то труба не будет способна работать без принудительного дымоудаления. Кстати, тягу в трубе создает перепад давления по высоте, а не мифическое «разрежение в печи» Кузнецова. Это прописано в любом учебнике по теплотехнике, поэтому промышленные установки с высоким КПД часто работают с дымососами. Но их, как правило, нет в бытовых печах.

Если не нравится такой расчет, то попросту прикиньте теплопотери дома (о них чуть ниже) и сосчитайте, сколько дров потребуется, чтобы эти теплопотери компенсировать — таблицы со значением теплотворной способностью топлива найти несложно — в идеальном мире со 100% КПД. А следом посмотрите «объективные отзывы» о печах Кузнецова. Если и дальше вас не насторожили цифры, то порядовку можете поискать здесь: http://clubpechnikov.ru/pech-kuznecova/ Все написано очень красиво и по меньшей мере «душеспасительно», а я все же разовью основной тезис.

Кстати, вот диссертация действительно достойного печника, у которого Кузнецов ненавязчиво «позаимствовал» свои основные выкладки, местами пересказав своими словами. Просто обратите внимание на год издания работы, если не хотите вдаваться в подробности: http://stovemaster.msk.ru/?page_id=274

Занимательная терминология

Теперь о «катализаторах» и прочих чудесных вещах, якобы придуманных Кузнецовым. Вы знакомы с посудой Цептер? Ее менеджеры тоже красиво рассказывают о неких «терморегуляторах», которые на деле оказываются биметаллическими термометрами. Вранье вроде небольшое, но зато позволяет накрутить цену. Так и с данными конструкциями. Отзывы о печах Кузнецова далеко не самые восторженные: http://kataevov.livejournal.com/15993.html

Вранье вроде небольшое, но зато позволяет накрутить цену. Так и с данными конструкциями. Отзывы о печах Кузнецова далеко не самые восторженные: http://kataevov.livejournal.com/15993.html

И да, катализатором все же называется нечто отличное от мифической конструкции из шамота, потому что шамот – огнеупор по определению.

Теперь о чуде сухого шва. Я очень рад, что И. В. Кузнецов сделал столь великое открытие. Но только лично я встречал сухой шов в дореволюционных печах в усадьбах Шаховского и Храповицкого во Владимирской области, а их построили до 1917 года. Или вот две книги 1908 https://yadi.sk/i/K05rK2gLiwnWM и 1943 https://yadi.sk/d/N5V0ZiuOiwnWH . Просто посмотрите картинки. Некоторые вещи удивительно напоминают современные элементы конструкций Великого Печного.

О кирпичах и сельском клубе

Теперь об отоплении печами из 700 кирпичей особняков по 100 квадратов… Так не бывает. Просто не бывает. Начнем с того, что одной печью бесполезно отапливать свыше 40 квадратов при потолках в 2,5-3 метра. Попросту не будет работать конвекция. Она будет, но перепад температуры в объеме одного помещения будет настолько велик, что о гигиене говорить не придется — только о дискомфорте.

Кстати, картинка про конвекцию есть в книжке 1943 года (смотрите ссылку выше). Очень понятная картинка. Хоть и язык латвийский.

Так что 450 кубов помещения вы никогда не прогреете одной печкой. Если только она не атомная.

Давайте представим себе большой зал. Пусть будет клуб в деревне. В зале холодно и иней по углам. Внесите в него разогретый на костре кирпич. Зал прогреется? А если погрузчиком ввезти поддон таких кирпичей? Боюсь, что для прогрева придется ввезти несколько таких поддонов и расставить по углам. Точно так обстоит дело и с печами.

Кирпич — штука теплоемкая, а печь греет именно за счет запасенного им тепла. Никак иначе. Но величина этой теплоемкости — величина конечная. Кирпич не способен взять тепла больше, чем ему положено. Да и с ростом температуры самого кирпича эта способность будет падать. Попытки прогреть кирпич выше положенного приведут или к пустой трате топлива, или к разрушению самого кирпича. Именно поэтому все руководства настоятельно не рекомендуют перетапливать печи — они попросту рассыпаются. По той же причине нельзя возместить недостаток мощности печи форсированной топкой.

Попытки прогреть кирпич выше положенного приведут или к пустой трате топлива, или к разрушению самого кирпича. Именно поэтому все руководства настоятельно не рекомендуют перетапливать печи — они попросту рассыпаются. По той же причине нельзя возместить недостаток мощности печи форсированной топкой.

С этой особенностью связано одно свойство всех колпаковых печей. Незнание его ведет не только к экономии, но и к потере до 20% тепла.

Суть проста. Разница температур между кирпичом и печными газами называется градиент. Чем градиент выше, тем охотней кирпич берет в себя тепло. По мере прогрева самого кирпича градиент падает, и кирпич тепло принимает не так интенсивно. А потому газы, если скорость потока не уменьшится, будут впустую уходить в трубу. Поэтому в колпаковых печах важно уметь регулировать скорость потока интенсивностью поддува и изменением сечения трубы. Кстати, при освещении данного момента Кузнецов внезапно забывает про то, что газовый поток ВСЕГДА идет по пути наименьшего сопротивления. Словом, если в дымооборотных конструкциях путь газов всегда неизменен, и газам поневоле приходится отдавать тепло стенкам печи, то в колпаковых системах газы имеют возможность этот путь выбирать произвольно. Никакие красивые слова и выкладки не заставят их идти по пути наименьшего сопротивления.

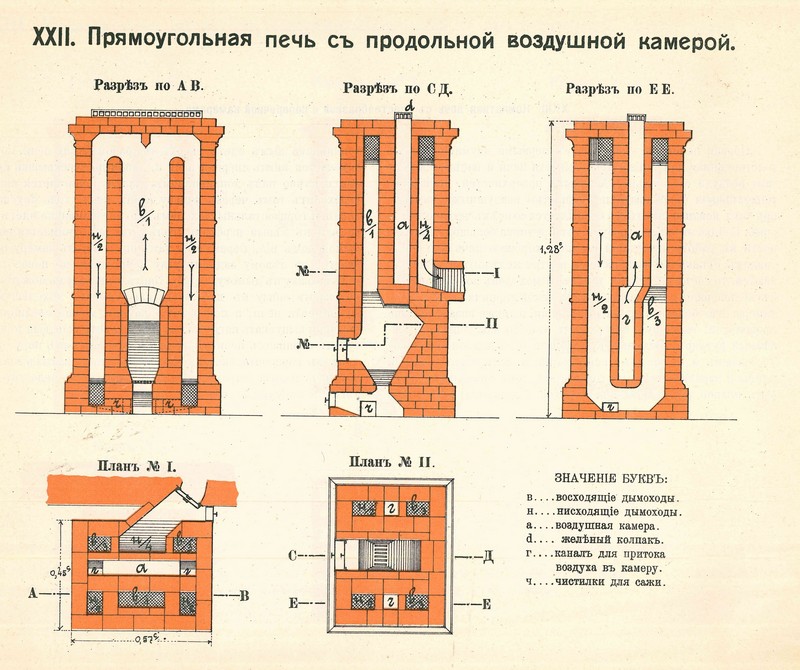

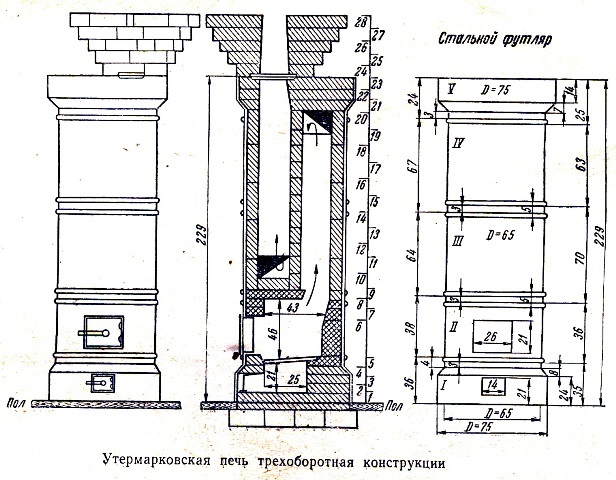

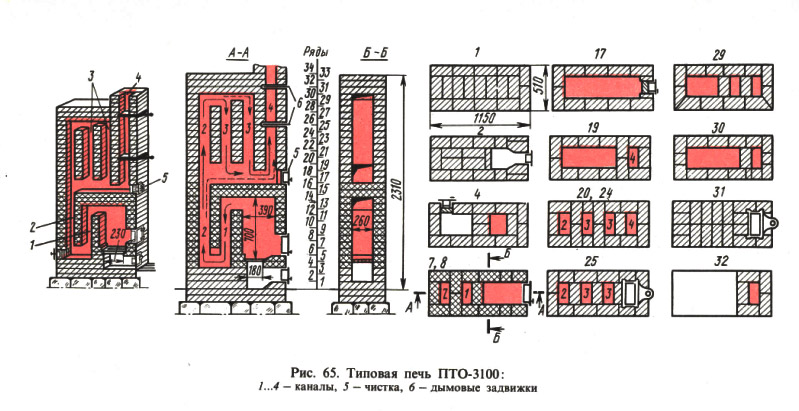

В качестве колпаковой печи можно рекомендовать действительно хорошую печь А. И. Подгородникова, известную под названием «Двухъярусный колпак». Порядовка ее ниже.

А в этой печи Подгородникова есть, например, камера дожигания. Неожиданно, правда?

Выбираем кирпич

Ну а теперь займемся вопросом сооружения печи более плотно. Как всегда, начнем с выбора кирпича. На что годится шамотный?

Шамотным кирпичом хорошо футеровать топку — зону наиболее интенсивного прогрева. Проще применять ША-8 — его геометрия близка к габаритам красного печного кирпича, следовательно работать с ним в ряде случаев проще. Промышленные огнеупоры подразделяют на кислотные, нейтральные и щелочные. Но в быту эти характеристики не играют совершенно никакой роли, поэтому проще брать ША-8. Но печи из него строить целиком и полностью нельзя. У него плохая теплопроводность и малая теплоемкость.

Но в быту эти характеристики не играют совершенно никакой роли, поэтому проще брать ША-8. Но печи из него строить целиком и полностью нельзя. У него плохая теплопроводность и малая теплоемкость.

С печным кирпичом все просто. Самый распространенный боровиковский и витебский. Оба с недостатками. У боровиковского хуже геометрия и многовато извести в структуре. Витебский слаб в плане морозостойкости, а потому непригоден для труб и слоится в топке. По моему субъективному мнению, боровиковский все же предпочтительней. Кстати, витебский на печи годится только выпуска первого цеха. У боровиковского таких ограничений нет.

Для печей лучше брать более плотный кирпич. Следовательно, если выбирать между М150 и М200 – предпочтительнее последний. Хотя и М150 неплох.

Для труб, если есть возможность, вообще лучше брать клинкер М400 и выше — он практически не боится мороза за счет малой гигроскопичности.

Расчет печи

Теперь о выборе печей. Тут просто. Сначала считаем приблизительные теплопотери помещения. Для этого объем помещения (обязательно по наружному габариту! Ведь тепло помещение отдает именно внешними поверхностями стен! То есть высоту берем с учетом толщины стен и потолков. А другие цифры с учетом толщины стен) и вычисляем кубатуру. Полученный объем умножаем на 21. Получаем теплопотери помещения. По этой цифре и подбираем конструкцию печи.

Если же вы хотите создать печь самостоятельно, то цифру теплопотерь делим на 300 — столько в среднем выделяет тепла квадратный метр активной поверхности печи, то есть «там, где греется». Так находим внешние габариты печи. Разделим цифру на четыре — получим площадь одной печной стенки (квадратной в плане). А после придумываем ей начинку, или берем готовую конструкцию.

Если печь оказалась крупновата, можно немного уменьшить – из расчета, что будем топить два раза в сутки. Но тут надо помнить, что двойная топка дает прирост теплоотдачи печи не в два раза, а где-то в 1,4-1,5 раз.

Нюансы

Теперь о загадочной фразе «хочу ставить отдельно стояк (вдруг переделывать печь потом), делать ли отдельный стояк и 1 или два канала». Признаться, не совсем понятно, о чем речь. Если речь о трубе, то непонятно про два канала. Обычно у одной печи один канал и смысла его кроить нет.

Признаться, не совсем понятно, о чем речь. Если речь о трубе, то непонятно про два канала. Обычно у одной печи один канал и смысла его кроить нет.

Касаемо того, как будет стоять труба — на печи (насадная) или рядом (коренная) — не имеет значения. Как вам удобно. Просто насадная труба не занимает лишней площади.

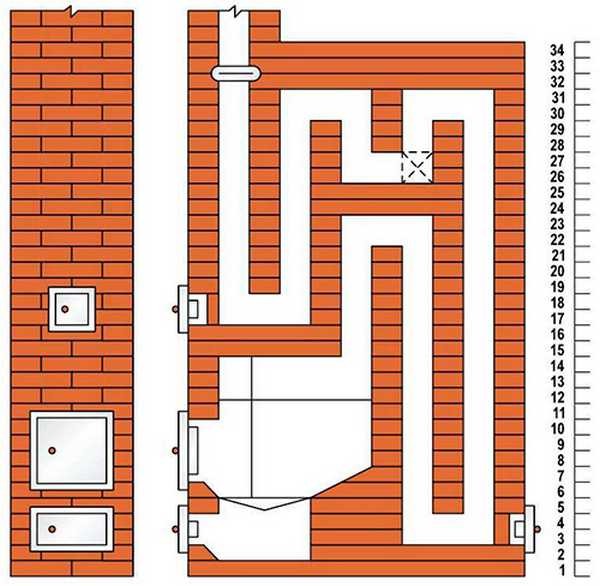

Печь шведка, использующая оба принципа

В заключение о вечном споре преимуществ колпаковой и канальной системы. Лично я предпочитаю в иных случаях совмещать.

Для примера коротко расскажу о шведке, построенной по принципу дымооборотной системы, но с колпаковой камерой над плитой.

Первые ряды, как у обычной печи. Формируем зольную камеру и каналы под духовкой с дверцей чистки.

Перекрываем зольник, формируем под. Ставим колосниковую решетку. Намечаем подъемный канал после духовки. В шов вставляем небольшую стальную пластину для опирания дальнего правого угла духовки.

Ставим духовку и дверцу топки. Намечаем место поворота газов. Ставим еще одну чистку. Духовка имеет зазор между стенкой топки. Внешнюю стенку топки футеруем кирпичом на ребро. Газы движутся по обычной схеме: из топки по верху духовки и уходят под нее, откуда поступают в дымообороты. Расстояние от духовки до стенки вычислить просто: в квадратных сантиметрах оно должно равняться площади кирпича, т.е. 300 квадратным сантиметрам.

Ведем кладку дальше. Разделяем опускной и второй подъемный каналы. Второй подъемный в центре — он и ведет в трубу. Газы уходят вверх, попадают в колпаковую камеру. Затем опускаются вниз и по центральному каналу уходят в трубу.

Перекрываем проем топки и духовки.

Ставим на этом ряду двухкомфорочную плиту. Большая конфорка над топкой. Край кладки защищаем металлическим уголком — фаянсом.

Поднимаем кладку выше.

Двумя рядами перекрываем камеру над плитой с помощью стальных уголков. Ставим дверцы чистки колпаковой камеры. Начинаем колпаковую камеру. Стойка по центру служит опорой будущего перекрытия.

Стойка по центру служит опорой будущего перекрытия.

Перекрываем часть проемов в колпаковой камере.

Дальше тремя рядами делаем перекрытие печи.

Выше – труба с задвижками. Печь готова.

Это пример универсальной печи, использующей одновременно принцип движения газов по каналам и колпаковой системы.

Если ничего не подошло

Если вам все же непременно хочется проверить работу печи Кузнецова, а ничего подходящего в этой статье или по ссылкам вы для себя не нашли, можете попробовать обратиться непосредственно к самому Кузнецову на его сайте.

А со мной можете связаться через администрацию данного сайта. Обсудим детальную разработку проекта и цену вопроса, и я нарисую порядовку печи любой конструкции, но это вопрос достаточно длительный. Для его решения потребуется много исходных данных и пожеланий заказчика о наборе функций печи.

Колпаковые печи – Энциклопедия по машиностроению XXL

Металлокерамические изделия вследствие своей пористости обладают повышенной склонностью к окислению. Поэтому необходимо вести в защитной среде не только спекание, но и охлаждение. В связи с этим наиболее совершенные типы печей сконструированы с расчётом уменьшения тепловых потерь и сокращения расхода защитного газа при охлаждении. Это достигается в колпаковых печах и трубчатых с холодильником. [c.541]Колпаковая печь (фиг. 28) имеет колпака внутренний — герметический, прикрывающий спекаемые изделия, с подводкой для циркуляции защитной атмосферы, и наружный — нагревательный с обмоткой. Наружный колпак по окончании спекания снимается и надевается на другой, заблаговременно подготовленный к спеканию, — внутренний колпак. Таким образом достигается экономия электроэнергии на предварительный разогрев наружного колпака, ускоряется охлаждение изделий и снижается расход защитного газа. [c.541]

Фиг. 28. Колпаковая печь 1 — цоколь, на котором устанавливаются изделия 2 — внутренний колпак . |

При холодной прокатке сталь наклепывается, становится жесткой и твердой, зерна ее феррита вытягиваются (фиг. 210, а), поэтому ее обязательно следует подвергать рекристаллизационному отжигу в колпаковых печах под муфелями в атмосфере защитного газа, чтобы сохранить у нее светлую поверхность. [c.354]

Горячекатаную полосу травят, прокатывают полистно или непрерывно с промежуточным отжигом или без него. Отжиг проводят в колпаковых печах. Металл поставляется в виде рулонов или листов. [c.459]

Холоднокатаные полосы из малоуглеродистой, конструкционной и низколегированной сталей подвергают рекристаллизационному отжигу преимущественно в колпаковых печах, в атмосфере защитного газа при температуре 650—730° С. [c.398]Холоднокатаная сталь, отжигаемая в колпаковых печах, в которые сталь загружается свернутой в рулоны, не подвержена этим недостаткам. Замена горячекатаной стали холоднокатаной позволяет сократить вытяжные операции почти вдвое и исключить промежуточный отжиг для всех изделий, кроме требующих очень глубокой вытяжки (бидонов, кувшинов). [c.109]

Из периодических печей наиболее совершенными являются колпаковые печи. В них отжигаемые детали укладывают на специальный стенд и закрывают муфелем из жароупорной стали, который снизу уплотняется песчаным илл масляным затвором. Внутреннее пространство под муфелем продувают защитным газом, после чего на стенд опускают нагревательный колпак. Нагрев печи производится газовыми горелками или электронагревателями.

После прокатки биметаллические полосы подвергают холодной правке и термической обработке — отпуску. Отпуск производят в колпаковых печах с применением древесного угля для удаления гари и получения чистой поверхности металла. Нагрев ведут до температуры 460° С по термопаре, заложенной в стопу биметалла, выдержка при этой температуре составляет 3—4 ч охлаждение вместе с печью. [c.247]

Чтобы при конечном отжиге полосы не происходило нежелательного измельчения микроструктуры и чтобы избежать чрезмерного увеличения времени отжига, необходимо знать оптимальную скорость нагрева, которая позволяет получить зерна необходимой величины и хорошие вытяжные свойства материала. Измельчение структуры из-за высокой скорости нагрева может происходить лишь при отжиге рулонов в небольших печах. И, наоборот, очень малая скорость нагрева допустима при отжиге рулонов в больших колпаковых печах (прежде всего многостопных), когда общий вес садки достигает несколько десятков тонн. [c.100]

Для рафинирующего отжига чаще всего применяют колпаковые печи для отжига распушенных рулонов с принудительной циркуляцией активной печной атмосферы [16, 99]. Время рафинирующего отжига зависит не только от состава печной атмосферы и температуры отжига, но также в большей степени и от толщины полосы и веса отжигаемой садки. После рафинирующего отжига полосы толщиной 0,85 мм в течение 1—3 ч при 720 °С содержание углерода и азота в обычных сталях для глубокой вытяжки снижается до 0,003% С и 0,001% N. В нестареющих сталях для глубокой вытяжки, успокоенных алюминием, из-за присутствия стабильных нитридов алюминия при этом происходит лишь обезуглероживание металла. С увеличением толщины полосы время рафинирующего отжига растет так, например, при толщине полосы 2,8 мм время отжига увеличивается в 7 раз по сравнению с приведенным выше временем отжига [16].

Туннельные и колпаковые печи применяются для термообработки листов. Стопы листов укладывают на поддоне и закрывают коробом. Короба устанавливаются на тележках, которые продвигаются одна за другой по печи, имеющей длину до 90 м. Когда в печь со стороны входа задвигается новая тележка, то другая одновременно выталкивается со стороны выхода.

[c.294]

Стопы листов укладывают на поддоне и закрывают коробом. Короба устанавливаются на тележках, которые продвигаются одна за другой по печи, имеющей длину до 90 м. Когда в печь со стороны входа задвигается новая тележка, то другая одновременно выталкивается со стороны выхода.

[c.294]

Колпаковая печь состоит из поддона, короба и футерованного колпака с обогревателями — газовыми или электрическими. В случае термообработки рулонов для более равномерного их нагрева колпаки имеют центральный сердечник с электросопротивлением, который входит внутрь рулона. Нагрев в колпаковых печах, производится в защитной атмосфере. [c.294]

Отжиг листов производится большей частью в колпаковых печах с защитным газом. Колпаки устанавливаются над стопой материала, подлежащего отжигу. Обычно одна колпаковая печь обслуживает несколько поддонов, расположенных на одном стенде. Так, на одном поддоне может производиться укладка листов, на другом —охлаждение стопы листов под муфелем при снятом колпаке, а на третьем — нагрев. [c.320]

Существуют различные варианты конструкции колпаковая печь камерная печь с выдвижным подом (для загрузки изделий служит футерованная тележка на рельсовом ходу) печь, похожая по устройству на печь с выдвижным подом, но только передняя стенка является частью выдвижного пода. Все три модели особенно пригодны для снятия внутренних напряжений в металле. [c.193]

Промышленные опыты были проведены на стали 55ХГР, выплавленной в 100-тонной мартеновской печи. Квадратные заготовки (подкат) сечением 100 мм прокатывали на полосы на 15-клетевом стане со скоростью 7—12 м сек. Температура нагрева заготовок была 1070— 1100° С, температура конца прокатки 950° С. Последние четыре клети чистовой группы заготовки проходили при 960—940° С в условиях малых скоростей рекристаллизационных процессов. Суммарное эффективное обжатие полос составляло 70—80 % Перенос полосы от последней клети и погружение ее в закалочный бак занимали 10—15 сек, что при высокой устойчивости аустенита стали 55ХГР вполне обеспечивало проведение полной закалки полосы сразу же после прокатки.

Для пайки изделий из материалов, активно взаимодействующих с газами и труднопаяемых в контролируемых средах наибольшее применение получили печи периодического действия. В табл. 17 приведены технические данные некоторых колпаковых печей. [c.149]

Имеются т 1 типа установок для нанесения покрытий однокамерная колпаковая печь модели Ш-1 (для нанесения покрьгпш с добавками или без добавок оксида алюминия) двухкамерная колпаковая печь модели 1Н-2 соединение двух колпаковых печей моделей 2Н4 с четырьмя камерами. Все камеры имеют примерно одинаковые внутренние размеры высота 900, диаметр 360 мм. Температура нанесения покрытий составляет 750—1050 °С в зависимости от материала покрытия скорость осаждения 3 мкм/ч. Потребляемая мощность одной печи 50—60 кВт. [c.142]

На рис. 112 представлена колпаковая печь дл я спекания, которую также использовали для определения линии солидус. Спеченную полосу подвешивали на двух зажимах. Ток к верхнему зажиму из меди или нержавеющей стали подводится по U-образной охлаждаемой жидкостью медной трубе диаметром 12 мм. Нижний молибденовый зажим погружен в охлаждаемую водой ртуть ртуть находится в медном баке, который служит вторым токовым подводом. Полоса и подвесы помещены в вакуумплотный охлаждаемый водой стальной кожух, который прикреплен болтами к основанию колпака газонепроницаемость в местах стыков достигается благодаря применению свинцовых прокладок. Для соединения с вакуумной системой

Для определения способности смазки удаляться с поверхности металла при обезжиривании, травлении, термической обработке и других операциях проводят, например, отжиг в промышленных колпаковых печах пластинок холоднокатаной автолистовой стали, смоченных исследуемой смазкой (эмульсией) и сложенных в пачки, плотно сжатые струбцинами, с последующей визуальной оценкой поверхности. [c.162]

[c.162]

Колпаковые печи могут быть цилиндрическими или прямоугольными, одно- или многоколпаковымн. Их используют для пайки изделий больших размеров. Колпаковые печи просты и надежны, дают возможность в широких диапазонах варьировать режимы пайки, позволяют бесггрепятствеино монтировать и устанавливать изделия. Недостатки колпаковых печей обусловлены необходимостью использования цеховых кранов большой грузоподъемности. Нагреваемое изделие устанавливают на футерованный стенд, перекрытый подовой плитой, и закрывают колпаком. [c.252]

Водородные колпаковые печи используют для пайки изделий в активной газовой среде, создаваемой чистым водородом или смет сями водорода с другими газами. В отличие от печей с атмосферой из инертных газов водородные печи взрывоопасны. Для безопас- [c.252]

В паяльном производстве среди садочных печей наибольшее распространение получили камерные, шахтиые и колпаковые печи [c.254]

Элeктpичie киe нагревательные печи. В зависимости от конструкции и назначения электрические печи подразделяются на камерные, шахтные, барабанные, колпаковые, печи с пульсирующим подом конвейерные и закалочно-отпускные агрегаты.

Установлено, что хорошо обработанная (полированная) поверхность окисляется гораздо медленнее. Это объясняется образованием на поверхности плотного тонкого слоя окалины, который защищает металл от более глубокого проникновения кислорода в глубь него. На плохо обработанной поверхности заготовки образуется рыхлый слой окалины, который может быть нарушен при перемещении заготовок по поду печи, в результате чего чистый слой металла обнажается и окисляется. Для уменьшения образования окалины в печах, где сжигание топлива производится в рабочем пространстве, необходимо топливо сжигать с наибольшей полнотой при возможно малом избытке воздуха. Продолжительность пребывания металла в печи должна быть минимально возможной. В случае нагрева изделий, окисление которых недопустимо, следует применять печи, где продукты горения изолированы от рабочего пространства (муфельные, колпаковые, печи с радиационны.ми трубами, печи с защитной атмосферой и др.).

[c.127]

В случае нагрева изделий, окисление которых недопустимо, следует применять печи, где продукты горения изолированы от рабочего пространства (муфельные, колпаковые, печи с радиационны.ми трубами, печи с защитной атмосферой и др.).

[c.127]

После горячей прокатки рулоны листовой стали поступают в травильное отделение. Травильный агрегат состоит из разматывателя рулонов, ножниц для обрезки переднего конца, машины для сварки или сшивки рулонов, кислотных и промывных ванн, устройства для сушки листов горячим воздухом, ножниц для вырезки места сшивки и сматывателя рулонов. После травления и соответствующей подготовки рулоны поступают на станы холодной прокатки. Прокатка ведется со смазкой и с охлаждением валков. В процессе холодной прокатки происходит наклеп металла, затрудняющий дальнейшее обжатие и утонение листов. Для снятия наклепа применяют промежуточные отжиги листов обычно в колпаковых печах с защитной атмосферой или нормализационных печах. После отжига листы направляют для дальнейшей прокатки или на дрессировку (холодная прокатка с обжатием 0,5—1,5% за один проход). [c.261]

На рис. 237 для примера показан схематично весь технологический цикл цеха для производства холоднокатаной трансформаторной стали. Исходной заготовкой является горячекатаная полоса толщиной до 2,5 мм и шириной до 1000 мм, свернутая в рулон. Рулоны подаются конвейером к колпаковым печам для отжига. После отжига они проходят через непрерывно-травильный агрегат и поступают для холодной прокатки на пятиклетевой стан 1200. Прокатанный металл поступает в агрегат подготовки рулонов, после чего удлиненные рулоны направляют к агрегату непрерывного отжига и затем подают на реверсивный стан 1200. После прокатки рулоны подвергают отжигу, который может осуществляться в двух параллельно установленных агрегатах в агрегате непрерывного отжига с горизонтальной печью или в агрегате непрерывного отжига с башенной печью. Далее рулоны поступают в колпаковые печи, затем проходят агрегат подготовки рулонов, после чего направляются в агрегат электроизоляционного покрытия. Затем полоса в рулонах с электроизоляционным покрытием может проходить в двух направлениях в зависимости от потребности получить готовую полосу

[c.399]

Затем полоса в рулонах с электроизоляционным покрытием может проходить в двух направлениях в зависимости от потребности получить готовую полосу

[c.399]

Колпаковая печь — современная печь для отжига листов, рулонов и т. п., отапливаемая газом йли электроэнергией. Переносным обогреваемым колпа 01М а1крывается подготовленный для отжига металл, помещенный под железным коробом. После окончания нагрева и выдержки металла при заданной температуре колпак переносится для нагрева следующего подготовленного для отжига короба с металлом. [c.118]

Рулоны перед отжигом в колпаковых печах укладывают друг на друга в стопу, причем в зависимости от типа и конструкции печи можно в печи отжигать одну стопу (одностопочные колпаковые печи) или несколько стоп рулонов (многостопочные колпаковые печи) [13, 70]. Так как отдельные рулоны широкополосной стали бывают очень тяжелыми, то стопа рулонов может весить несколько десятков тонн. Общее время отжига прямо пропорционально весу рулонов. Для отжига полос для глубокой вытяжки предпочтительны прежде всего одностопочные колпаковые печи. Колпаковые отжигательные печи особенно пригодны для отжига полосы больших толщин (свыше 4—5 мм) [71]. [c.95]

На выбор температуры отжига влияет также и техническое оснащение печей для отжига, прежде всего точность регулирования теплового режима и общий вес отжигаемого металла. Чем выше точность регулирования температур, тем ближе может быть расположена температура отжига возле температуры Ас. В том случае, если существует опасность, что температура отжига может превысить температуру Ас следует снизить температуру отжига. Применение более низких температур отжига на практике часто вызывается большим весом и объемом отжигаемого металла, так как в этом случае возрастает общее время отжига и увеличивается опасность слипания полосы в рулонах. Поэтому в большинстве случаев при отжиге рулонов в хмногостопных колпаковых печах температура отжига не превышает 690 С, в то время как в одностопных колпаковых печах отжиг производится в области температур 700—730 °С, т. е. очень близко к температуре Ас [20]. Так как длительность от-

[c.98]

е. очень близко к температуре Ас [20]. Так как длительность от-

[c.98]

| Рис. 26. Типичный тепловой режим отжига в одностопной колпаковой печи успокоенной алюминием стали для глубокой вытяжки [73] (часовая производительность печи 1,88 т) |

Исходя из вышеприведенного Г. Одоне и В. Беррути [72] при отжиге в колпаковых печах руло нов из стали для глубокой вытяжки при 690 °С давали выдержку в течение 8 дней в области температур отпуска 400—500°С. Благодаря этому им удалось частично сократить время выдержки прн температуре отжига и несколько улуч- [c.102]

Время выдержки обычно отсчитывают с момента, когда садка в определенном месте достигает верхнего предела температуры отжига или в самом холодном месте садка достигает максимальной температуры (около 650 °С) [33]. Время выдержки увеличивают с ростом веса отжигаемой садки. Поэтому при отжиге в многостопных колпаковых печах, в которых садка занимает большой объем и отжиг ре производится при низких температурах, время выдержки будет всегда больше, чем при отжиге в одностопных печах. [c.106]

Для горячекатаной и холоднокатаной тонколистовых сталей ЗОХ, 35Х, 40Х, 20ХГСА, 25ХГСА, ЗОХГС. ЗОХГСА и 35ХГСА можно рекомендовать следующий режим отжига в электрических колпаковых печах температура отжига 700—715 С выдержка 6—8 ч охлаждение с печью до 680 °С, затем под муфелем до 200°С. [c.168]

Просто производится загрузка и колпаковых печей (фиг. 131).. Колпак с расположенными в нем нагревателями снимается мостовым краном с пода, на под укладываются заготовки или детали, потом они накрываются колпаком — и печь готова к работе. Колпако-вые печи позволяют относительно просто осушествить нагрев в защитной атмосфере.

[c.217]

Колпако-вые печи позволяют относительно просто осушествить нагрев в защитной атмосфере.

[c.217]

Колпаковые печи – особенные печи для дома

Колпаковые печи — термические печи с периодическим функционированием. Применение колпаковых печей было актуально во все времена. Безусловно, эти устройства имеют свои неоспоримые преимущества. Однако некоторые недостаткиколпаковых печей также имеются. Например, их существенный недостаток – большие затраты на топливо для нагрева. Однако, имеются некоторые рекомендации, как можно избежать существенных материальных затрат, касающихся тепловой энергии.

Преимущества колпаковых печей заключаются в максимально равномерном и быстром нагреве. Однако толстостенные печи требуют более продолжительного времени. Толстые стены будут нагреваться несколько дольше, прежде чем повысится температура окружающего воздуха. (См. также: Кирпичная печь своими руками)

Колпаковая печь будет дольше держать тепло, нежели содержащая дымообороты крутая печь. Это происходит из-за особого движения газов внутри колпаковых печей. Чтобы понять принцип этого движения, можно провести небольшой эксперимент и убедиться наглядно. Можно взять граненый стакан из стекла (он будет представлять собой колпак), поднести ко дну стакана зажженную сигарету. Теперь, посмотрите, что дым, исходящий от сигареты, идет струей вверх по стакану, достигает его дна и начинает рассеиваться уже по всему стакану, касаясь его стен, при этом доходя до низа. Таким, образом, происходит полный и быстрый нагрев стакана, то есть колпака.

Аналогичным образом происходит движение паров газа в колпаковых печах. Именно поэтому, отвод дыма в таких устройствах принято устраивать внизу, именно там собираются уже остывшие газы.

После того как топка завершена, теплый воздух будет еще долго сохраняться, даже в том случае, если задвижка не закрыта плотно. Это объясняется тем, что холодный воздух, являющийся по сути тяжелее газов, входит в печь через топливник, и его подъема не происходит. (См. также: Печь во дворе своими руками)

(См. также: Печь во дворе своими руками)

Тяжелый холодный воздух сразу же уходит в каналы отвода, то есть мимо колпаков. Таким, образом, он не уносит нагретый воздух.

Возможность охлаждения исключена за счет, так называемой газовой пробки, находящейся в печи. Поэтому колпак не будет охлаждаться, даже когда в него попадет холодный воздух.

Почему следует обратить свое внимание именно на устройства колпаковых типов?

Чтобы ответить на этот вопрос, достаточно перечислить лишь некоторые, самые основные положения:

- Более долговременное держание тепла, нежели у прочих устройств отопления;

- Колпаковая печь не трескается. Следы трещин на них в процессе надлежащей эксплуатации вообще не возникают. Очень важно, чтобы горячая гладка не была связана с холодной;

- При правильном сжигании в колпаковых системах, забивка сажей, а так же золой происходить не станет. Здесь важно не допустить процесс догорания во время того, как температура будет уже низкой;

- Минимальное сопротивление движению легких, то есть, теплых газов;

- Достаточно легкая конструкция.

(См. также: Как сложить печь из кирпича)

Колпаковые печи для металлообработки

Главная функция таких устройств – контролируемая тепловая обработка мелкосортного и листового проката определенного состава, осуществляемая в условиях газовой среды. Особенностью этих печей является то, что изделия в ней нагреваются посредством переносного колпака нагревания. Колпаковые системы обработки металла отличаются по типу обрабатываемого материала. Существуют конструкции, обрабатываемые изделия в виде прутков, листов, а также обрабатываемые рулонные изделия и т.д. Печи могут быть одностопными и многостопными.

После того, как изделия нагреются, происходит перенос колпака с одного стенда на другой. Перенос происходит при помощи крана. На освободившемся стенде происходит охлаждение изделия, совершаемое муфелем. Под муфелем происходит своеобразный теплообмен, который принудительно интенсифицирует газовуя циркуляцию обрабатываемого состава. (См. также: Как сложить печь)

(См. также: Как сложить печь)

Теория Гидравлики

Колпаковые тепловые установки были изобретены по типу построек гидравлики. Постройка печей была выведена на новую ступень благодаря изобретателю Подгорникову, который полностью сменил концепцию печного строения. Он рассмотрел по-новому движения пламени.

Простая и доступная гидравлическая теория сделала возможным создание колпаковой отопительной системы с её неповторимыми свойствами. Принцип перемещения теплого воздуха за счет его легкости стал основным принципом, по которому сегодня функционируют современные бытовые печи, а также печи — теплушки Подгорникова. Эта тенденция весьма популярна. Пожалуй, лишь установки с так называемыми «оборотами» не функционируют подобным образом.

Горячие газы способны образовывать своеобразный «мешок горячих газов». Образуется такой мешок за счет скопления в печной объем из топливника паров легких газов. Что же касается «холодного мешка газов», то он образуется путем направления тяжелых газов вниз. Холодные газы являются тяжелыми, а горячие легкими. За счет этого и происходит движение и максимально эффективный обогрев с сохранением тепла. (См. также: Простая кирпичная печь своими руками)

Принцип работы колпаковых печей в зависимости от их типа может быть разным. Например, многостопные варианты работают по принципу установки на стенд прямоугольной формы до 8 стоп. Высота стопы достигает 5 метров. Каждая стопа имеет защиту в виде муфеля, который оберегает устройство от вредных продуктов сгорания и перегрева. Каждая стопа может содержать до 5 рулонов, чья масса в совокупности может достигать 180 т. Обогрев колпака происходит посредством газа или электрического нагревателя сопротивления.

Особенности двухколпаковой отопительной системы

Колпак и насадка обеспечивают гарантированный нагрев, нежели «обороты». Это уже успели понять те люди, в чьих домах были установлены оба типа обогревающих печных установок. Таким образом, они смогли почувствовать значительную разницу в их функционировании. У печей с оборотами сопротивление газов более низкое, это не очень хорошо для печей с невысокими трубами.

У печей с оборотами сопротивление газов более низкое, это не очень хорошо для печей с невысокими трубами.

В данном случае преимущественнее использовать печи двухколпакового типа. Однако, для таких устройств необходима правильная организация системы по сжиганию топлива. Известно, что пламя представляет собой совокупность паров горения и самого горючего вещества. Если же газовые струи будут смешены рационально, будет прекращаться пламенная реакция. Очень важно учесть, что в месте, где завершается процесс горения, обязательно нужно поддерживать максимальную температуру.

Выпущенное пламя в низкотемпературный объем с незавершившейся реакцией горения приведет к скорому охлаждению газов, при этом реакция останавливаться не будет. А это колоссальный вред для печного устройства. Газы, полученные в результате незавершенной реакции, преобразуются в скопления смоляных и сажевых отходов. Эти продукты засоряют печные проходы, таким образом, теплопроводные свойства печи становятся значительно хуже.

Каким образом определяется показатель качества печи колпакового типа?

Если печь греет и вроде бы нормально работает, то это еще не говорит, о том, что она на 100% исправна и качество её гарантированно. Малейшая ошибка мастера при установке может привести к серьезнейшим последствиям в дальнейшем процессе эксплуатации.

Чтобы установить колпаковые печи своими руками, следует иметь опыт в этом деле, иначе быть беде. Непрофессионал не сможет правильным путем определить качество колпаковой печи, а уж устанавливать или ремонтировать её дилетанту и вовсе не стоит.

Определить, исправна ли печь, безопасно ли она работает, можно лишь посредством осмотра устройства специалистом. Но все же ориентироваться в этом вопросе должен уметь каждый владелец колпакового обогревательного устройства.

Очень важный момент, который следует запомнить – после установки колпаковой печи, её ни в коем случае нельзя топить, поэтому качество установки будет затруднительно определить.

Однако пользуясь некоторыми советами, можно контролировать этот процесс.

- Нужно, чтобы печь имела так называемые «колодцы», в профессиональной терминологии их называют чистками;

- В случае, когда труба пересекается с потолком в многоэтажном доме, обязательно должна быть проведена разделка в целях пожарной безопасности, своеобразная распушка;

- В качестве строительного материала при кладке следует использовать кирпич шамотного типа. Именно он обладает всеми нужными для функционирования печи качествами;

- Необходимо следить за промежутками кладки. Не нужно делать слишком большое расстояние. Оптимальный промежуток не должен превышать 7 мм.

Очень важно также запомнить, что колодцы не присоединяются к главной кладке. На это стоит обратить внимание во время процесса установки колпаковой печи специалистами. Пусть колодцы будут с отверстиями или же целиком закрыты шамотным кирпичом. В колпаковой печи должно быть установлено не менее двух очистительных отверстий. Сырые печи нуждаются в поддымливании, поэтому этот пункт также необходимо контролировать. Качество на предмет нагрева контролируется ощупыванием печных стен. В том случае, когда печь давно топится, но на её стенах есть холодные участки, это означает, что печь работает ненадлежащим образом. В хорошо установленной печи нагревание стенок происходит равномерно. Однако, нижний пояс всегда нагревается лучше верхнего.

Затраты на топливо

Как упоминалось выше, несмотря на явные преимущества печей колпакового типа, она имеет существенный недостаток – затраты на топливо. Однако их можно существенно сократить, если отапливать печь правильно, то есть не допускать образования сажи и золы в проходах. Такая печь требует бережного к ней отношения.

Неплохой альтернативой колпаковой печи могут служить электрокамины, например, электрокамин Juneau, он не потребует долгого процесса монтажа. Процесс нагрева легко контролируется. Не всегда дешевое топливо в данном случае заменяет обычная электроэнергия. Такой камин заменит функцию печи в квартире многоэтажного дома.

Такой камин заменит функцию печи в квартире многоэтажного дома.

Подовая печь: за и против

В двух словах о подовой печи

В последнее время всё чаще заказчики просят сделать им подовую печь. Надо сказать, что это поветрие буквально последних лет — раньше как-то об этом разговора не было. И вот: хочу подовую! Давайте разберёмся в подробностях.Прежде всего определим, что такое подовая печь. Подовой называют печь, в которой топка лишена зольника и колосниковой решётки. Другими словами, в подовой печи топливо горит подобно тому, как горят дрова в костре, или в очаге. Топливо горит просто на дне топочной камеры, или просто топки. Самый яркий пример — русская печь. Есть дно просторной топки, или под, и на нём складывают поленья. Или, вот, камин — это самый, думаю, знакомый для всех пример. Камин это, по сути, костёр, окружённый камнями. Дрова горят, как в костре, дым вместе с топочными газами идёт вертикально, в трубу, расположенную над костром — самый простой вариант топочного процесса. Другими словами, снаружи могут быть красоты неописуемые, а внутри — палеолит: очаг пещерного человека. И никакой науки. Такой по сути камин, столько многими любимый. Это в тёплом климате, где лучистой энергии достаточно, чтобы обогреваться.

На Руси дело было иначе — климат другой. Когда именно он стал другим, сказать сложно, но очевидно, что вначале тоже было тепло. А потом похолодало. Об этом свидетельствует устройство русской печи. Когда лучистого тепла стало не хватать, смекалистый русский мужичок догадался сдвинуть костёр вглубь: отодвинул заднюю стенку камина, создав дополнительную топочную камеру. А перед выходом дыма пристроил подвёртку — препятствие, чтобы заставить дым опуститься вниз, а часть тепла оставить прежде вверху, в образовавшемся таким образом колпаке. Так появился второй вариант подовой печи.

Но вот постепенно человек догадался оптимизировать и этот процесс. Придумал усиливать естественный процесс горения подачей дополнительного воздуха и убирать в процессе топки образовавшийся негорючий мусор, мешающий полноценному горению топлива. Другими словами, придумал зольник, поддувальную дверку и колосниковую решётку, или колосник.

Есть мнение, что это случилось с появлением парового двигателя и паровоза на угле, которому нужна более высокая температура горения. Однако, я думаю, что гораздо раньше, поскольку кузнечное дело существует испокон веку, и в кузнечном очаге используют принудительный наддув воздуха, а колосник, вместе с мехами и служит как раз подаче дополнительного воздуха в область горения топлива. Но это уже вопрос исторический. Мы же разбираемся в особенностями устройства топливника.

Так вот, дополнительная подача воздуха — это был достаточно серьёзный шаг вперёд. Теперь топливо можно было сжигать в более оптимальных условиях. Причём через колосник не только подаётся воздух к топливу снизу, но и способствует удалению продуктов неполного сгорания вниз, в зольную камеру, тем самым увеличивая подачу кислорода та топливо. А это увеличивает интенсивность горения. Как следствие, появляется возможность повысить температуру горения, а это значит, увеличивается эффективность сжигания топлива: энергии выделяется больше, а сажи образуется меньше. И это хорошо: меньше нужно топлива для обогрева и выделяется больше тепла!Второе следствие: время сгорания топлива тоже меньше и, значит, за одно и то же время тепла в топке выделяется больше, чем в печи, не имеющей зольника, то есть в подовой. Почему это важно? А потому, что раньше можно закрыть трубу и больше тепла оставить в печи, а следовательно, и помещении. Потому как, пока труба открыта тепло буквально вылетает в неё, и мы топим атмосферу. Как оптимизировать процесс?

Очевидно, надо сократить время топки печи, но при этом повысив температуру горения. Тогда в единицу времени выделится больше тепла. Именно этому и служит зольная камера и колосник. Чем раньше закроем печь, тем больше тепла останется в печи после закрытия трубы. Следовательно зольник и колосник — полезное изобретение, Это, можно сказать, новый этап развития печей.

Тогда в единицу времени выделится больше тепла. Именно этому и служит зольная камера и колосник. Чем раньше закроем печь, тем больше тепла останется в печи после закрытия трубы. Следовательно зольник и колосник — полезное изобретение, Это, можно сказать, новый этап развития печей.

Мнение корифеев

И вот что по этому поводу говорит А. И. Школьник, общепризнанный в среде современных печников авторитет:

«КПД топливника с глухим подом, то есть без поддувала и и колосниковой решётки, не превышает 35%. Малая эффективность топливника с глухим подом объясняется следующими причинами. Во-первых, избытком воздуха, который не участвуя в реакции горения, транзитом проходит через печь и охлаждает её поверхности. Во-вторых, низкой температурой приточного воздуха, который не вступает в контакт с теплоотдающей средой. В третьих, воздух в топливнике с глухим подом движется над топливом а не через его толщу.

Топливник с глухим подом сложнее эксплуатировать, чем топливник, оборудованный колосниковой решёткой, так как к топливу, находящемуся в глубине топливного объёма, доступ достаточного количества воздуха затруднён и топливо не горит. Чтобы топливо сгорало, его требуется перемещать к фронту топливника. Кроме того необходимо непрерывно следить за процессом горения топлива, взрыхлять и перемещать его в пределах пода. При взрыхлении горящего слоя приходится открывать дверки 2 и 3, что приводит к дополнительному охлаждению массива печи воздухом». ( А.Е. Школьник. Печное отопление малоэтажных зданий. М., 1991, с.24)

А вот слова И. С. Подгородникова, создателя первых двуколпаковых печей, которые теперь именуют печами Кузнецова:

«При сжигании топлива на глухом поду (т. е. без колосника — уточнение моё — О.С.) большая часть необходимого для горения воздуха проходит над топливом, унося с собою тепло в трубу». (И. С. Подгородников. Бытовые печи двухколпаковые. , М., 1992, с. 22)

, М., 1992, с. 22)

Причины увлечения подовыми печами

И вот мы добровольно отказываемся от колосника и просим сделать подовую печь. Мне, как печнику, грустно за этим наблюдать. Почему так происходит, мне понятно. По-моему, здесь несколько причин.

Первая причина

Одна — довольно распространённые нынче так называемые печи медленного горения, попросту железные буржуйки, которые, как и камин, дают тепло, пока горят дрова. В них, как правило, нет теплового аккумулятора, то есть они не могут полноценно запасать тепло. Камин греет — пока горит. Многие ставят такие буржуйки медленного горения, как самый доступный и недорогой печной прибор, чтобы поскорее отопить своё новое жильё — строится то народ теперь активно. И привыкают к тому, что печь надо всё время подтапливать. Складывается стереотип топки печи: понемногу и долго.

Но кирпичная печь устроена иначе. Она как раз может запасать тепло: запасать в результате короткой интенсивной топки, а потом медленно не спеша отдавать его в помещение. И поэтому она устроена совсем иначе, и топочный процесс в ней тоже протекает по-другому: короткая топка с быстрым выделением большого количества тепла, запасаемого в кирпичном массиве печи, которое потом, после перекрытия трубы, медленно отдаётся в помещение. Это важная подробность. Её стоит хорошо усвоить и не смешивать два совершенно разных процесса.

Вторая причина

А вторая причина — реклама. Поскольку производители железных буржуек (а они все медленного горения) их активно рекламируют, повисает в цифровом пространстве стереотип, что только так и должна печь работать. Мало осталось людей, которым приходилось жить с кирпичными печами, и большинство просто не представляет как устроена такая печь и как её топить полагается. А кроме того, многие привыкли доверять всему, что им попадается на просторах интернета. Сделал человек рекламный ролик, смачно наговорил несуразностей и вот уже очередь за подовыми печами. Вникать в технические детали некогда. Но вникать всё же стоит. Тем более, что кладка кирпичной печи — дело не из дешёвых, и прежде чем попадаться на подобные недобросовестные посулы, стоит трезво раскинуть умом и самому хотя бы немного разобраться. Школьного курса вполне хватит.

Вникать в технические детали некогда. Но вникать всё же стоит. Тем более, что кладка кирпичной печи — дело не из дешёвых, и прежде чем попадаться на подобные недобросовестные посулы, стоит трезво раскинуть умом и самому хотя бы немного разобраться. Школьного курса вполне хватит.

Скажу честно, я вовсе не против подовых печей. Сам в деревне уже 30 лет живу с классической русской печью, в которой самый что ни на есть подовый процесс горения. И у соседки-старушки в бане тоже подовая печка была. Да и много где по нашей родной одной шестой, по городам и весям клали печи подовые. Не говоря уже о банях по-чёрному, где и печи-то никакой нет: костёр и куча камней вокруг. Но распространение подовых канальных печей по стране имело вполне понятную причину: бедность, с одной стороны, и малый интерес государства к развитию сельских территорий, когда самой простой печной фурнитуры в известные времена просто было не достать, с другой. В глубинке нередко вместо вьюшки, например, в русской печи дымоход перекрывали плоским камнем. А поскольку он неплотно трубу перекрывал, его присыпали песком, чтобы не терять лишнее тепло. Тут же и ящик с песком ставили. (по Г.Я. Федотов. Русская печь. М., 2003)

Иначе говоря, подовые печи — исторический этап, что-то вроде паровоза в эпоху двигателя внутреннего сгорания. Отошли паровозы в прошлое, как и локомобили на пару. Все теперь больше на бензине и солярке разъезжают. То же и с печным делом — не стоит оно на месте, тоже развивается. На смену очагам пришли камины, потом их улучшили до канальных печей (голландки и шведки), на Руси камин, или каменный очаг, усовершенствовали до русской печи, по сути, прототипа колпаковых печей. Теперь, вот, до двуколпаковых печей додумались, с их улучшенными тепловыми показателями.

Надеюсь, после этих подробностей, картина станет более понятной. Конечно же, там где нужен длительный процесс неинтенсивного горения — в бане, в пекарне, например, подовая печь может пригодиться. Но в жилом доме для эффективного автономного обогрева нужна, безусловно, печь колосниковая. Конечно же колосниковые тоже могут быть разными: канальными, или с оборотами, или же колпаковыми. Но об этом — в другой статье.

Но в жилом доме для эффективного автономного обогрева нужна, безусловно, печь колосниковая. Конечно же колосниковые тоже могут быть разными: канальными, или с оборотами, или же колпаковыми. Но об этом — в другой статье.

Стоит добавить, что в подовой печи можно использовать только дрова и иные продукты переработки древесины. Вот углём такую печь топить не получится, потому как для угля нужна более высокая температура, а значит нужен и зольник, и колосник, чтобы большим потоком воздуха её надуть. Есть регионы, где уголь — основное топливо. В степных, безлесных районах подовая печь никак не подойдёт.

Но недостаток печной фурнитуры — это уже тоже историческая подробность. Теперь, когда к нашим услугам богатая коллекция печного литья каких угодно форматов, видов и вариантов, думать о подовой печи, по-моему, просто нелепо. Тем более, что эта самая печная фурнитура теперь такова, что при наличии зольника и колосника в печи всегда можно по желанию настроить топочный процесс таким образом, что он станет подовым. Для этого достаточно наглухо закрыть дверку зольника и приоткрыть топочную. Практически во всех самых ходовых топочных дверцах всегда предусмотрена регулируемая щель, которую при желании можно или наглухо закрыть, запустив подачу воздуха из колосника, или, напротив, перекрыв наглухо зольник, приоткрыть, подавая воздух к топливу сбоку. Вот вам и медленное подовое горение. То есть проектируя стандартную современную печь мы сохраняем в ней возможность и подового горения — если будет желание попробовать пожить с такой печью. То есть современная колосниковая печь — печь универсальная. Подовая же — узкоспециализированная.

Есть и ещё минусы не столь принципиальные. В частности, в печи без зольника топка расположена ниже и в ней не так удобно следить за топочным процессом, приходится становиться на колени, чтобы в топку заглянуть. Согласитесь не удобно, особенно, если топишь её регулярно. Но это уже бытовые мелочи — к ним можно и приноровиться.

Но это уже бытовые мелочи — к ним можно и приноровиться.

Ещё сторонники подового горения частенько обращают внимание на то, что подовая печь прогревается от самых нижних рядов, а, в колосниковой, дескать, зольная камера остаётся холодной, а тепло появляется только от уровня колосниковой решётки, то есть с 5-6 ряда. Считаю этот аргумент тоже слабым, поскольку никто зольником дом не отапливает. Он расположен как правило внутри печи. А если каналы или колпаки, окружающие зольник опустить к первому ряду, тогда печь будет греться со второго ряда. Ниже просто нельзя из соображений ППБ (правил противопожарной безопасности). Я, например, в своей деревенской печи так и сделал, когда клал её 30 лет назад, хотя во всех стандартных порядовках обороты начинались именно с уровня колосника. Но это: просто надо было подумать и сделать как следует. Ну а в колпаковых печах и так низ колпака, по которому гуляют топочные газы, начинается как раз со второго ряда.

Ещё один довод сторонников подовых печей: у них почти не образуется золы и вся органика выгорает до минерального пепла. А в колосниковых остаётся много недогоревших угольков — потеря. Но, по моему глубокому убеждению и многолетнему опыту общения с печами, главная потеря при топке — это длительность горения дров: чем дольше горят, тем больше тепла улетает в трубу. О том же говорят и классики печестроения. И потому существует в народе приём закрывать печь во-время — когда дрова уже прогорели, СО не образуется, но раскалённых углей ещё много. Именно они, эти раскалённые угли, и дают основной жар, запасаемый печью уже после того, как труба перекрыта. И вот мы удлиняем процесс горения на час за счёт медленного подового горения. Делайте выводы сами. Так что эти угольки, потухнув, отдадут дополнительное тепло. Но уже в помещение, а не в трубу. А кроме того на них хорошо самовар кипятить, их специально берегут и потом используют по назначению.

Выводы

Итак, подведём итоги.

- Подовое горение — это более медленный и менее интенсивный процесс; как следствие, дрова горят дольше и печь дольше греет улицу, а не помещение. Расход дров выше.

- Горение в топке с зольником и колосниковой решёткой оптимально для нужд отопления: топочный процесс протекает более эффективно, при более высокой температуре, с бóльшим выделением тепла. И, как следствие, требует меньше топлива.

- Устройство современной печи с зольником и колосником даёт возможность при желании организовать как более быстрый топочный процесс с применением колосника и поддува воздуха через зольную камеру, так и более медленный, по типу подового горения. В то время как подовая печь лишена возможности оптимизировать процесс горения. Колосниковая печь — универсальна.

Колпаковая печь

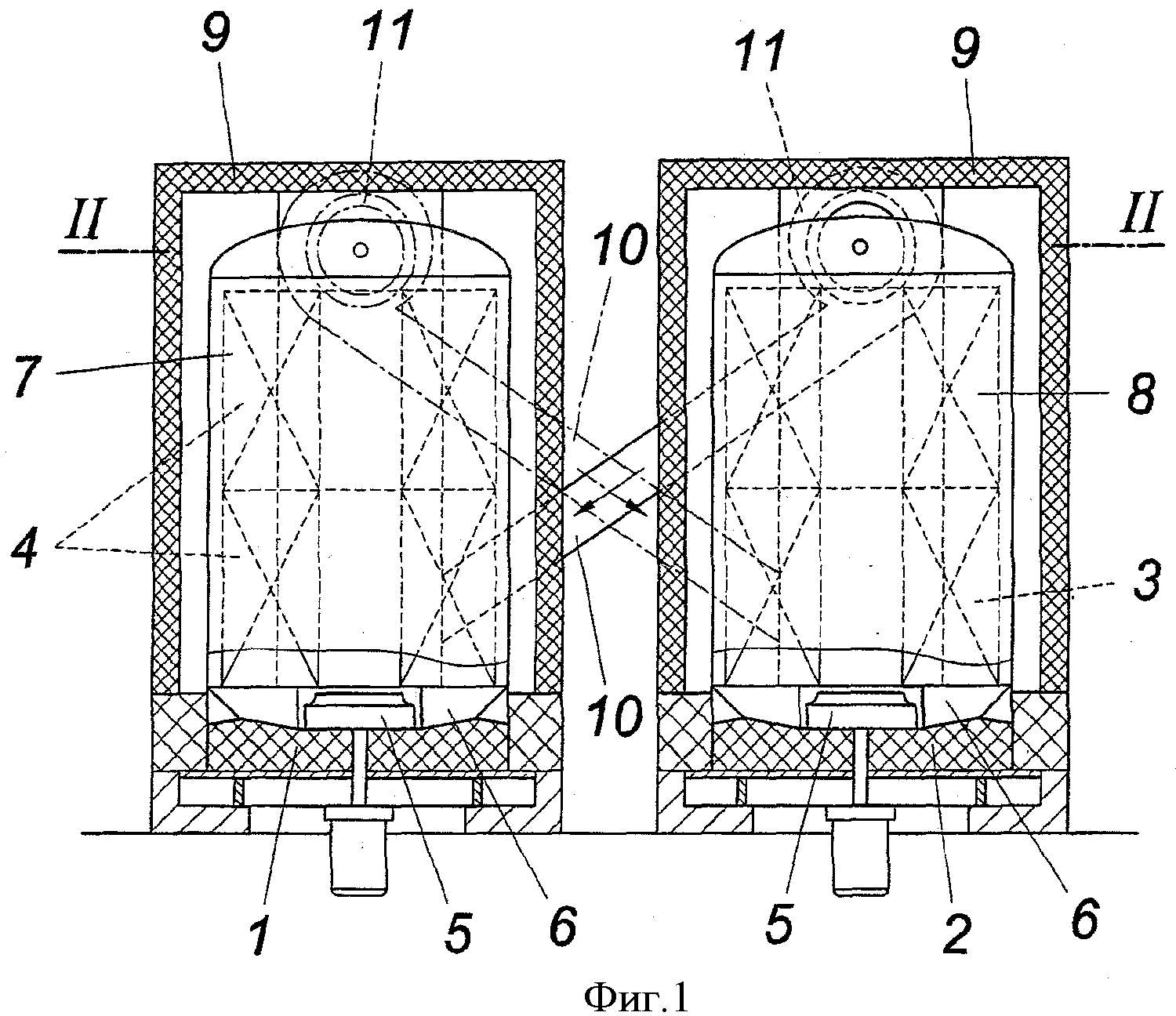

Изобретение относится к металлургической промышленности, а именно к конструкциям колпаковых печей. Техническим результатом является снижение тепловых потерь. Колпаковая печь содержит стенд, нагревательный колпак, муфель, конвекторные кольца, горелки, при этом на поверхности муфеля имеются накладки в виде катализаторов горения, установленных в зоне горелок. Колпаковые печи каталитического горения имеют высокую эффективность теплоиспользования и экологическую чистоту горения. 2 з.п. ф-лы, 1 ил.

Изобретение относится к черной металлургии, а именно к конструкциям колпаковых печей. Известна колпаковая печь, содержащая стенд, нагревательный колпак, муфель, конвекторные кольца, горелки, при этом на поверхности муфеля в зонах расположения конвекторных колец имеются накладки, выполненные в виде уголков или изогнутых листов, а также размещенные в зоне горелок ребра-отбойники (патент РФ 2078836 МПК C 21 D 9/663 1997 г.).

Недостатком известной колпаковой печи являются большие потери тепловой энергии. Задача, на решение которой направлено предлагаемое решение, – снижение тепловых потерь в колпаковых печах. Вышеупомянутый недостаток исключается тем, что колпаковая печь содержит стенд, нагревательный колпак, муфель с накладками на поверхностях, горелки, конвекторные кольца, при этом на поверхности муфеля накладки выполнены в виде катализаторов беспламенного горения и установлены в зонах горения горелок, имеющих регуляторы подачи топлива и рекуператоры тепла для окислителя и топлива. На чертеже показана колпаковая печь – общий вид. Колпаковая печь содержит стенд 1, нагревательный колпак 2, муфель 3, на котором имеются накладки 4 в виде катализаторов горения, расположенные в зоне горения горелок 5, конвекторные кольца 6 и регуляторы подачи топлива 7, рекуператоры окислителя и топлива 8. Принцип действия колпаковой печи следующий: в начальный период горелки 5 нагревают накладки 4 до определенной температуры, затем отключается подача топлива и горелки 5 переходят в режим каталитического горения. Газообразное топливо с окислителем (воздух), нагретое в рекуператорах, подается на горячие накладки 4, выполненные в виде катализаторов, при этом происходит беспламенное горение топлива, характеризующееся высокими экологическими показателями и эффективным использованием тепла.

На чертеже показана колпаковая печь – общий вид. Колпаковая печь содержит стенд 1, нагревательный колпак 2, муфель 3, на котором имеются накладки 4 в виде катализаторов горения, расположенные в зоне горения горелок 5, конвекторные кольца 6 и регуляторы подачи топлива 7, рекуператоры окислителя и топлива 8. Принцип действия колпаковой печи следующий: в начальный период горелки 5 нагревают накладки 4 до определенной температуры, затем отключается подача топлива и горелки 5 переходят в режим каталитического горения. Газообразное топливо с окислителем (воздух), нагретое в рекуператорах, подается на горячие накладки 4, выполненные в виде катализаторов, при этом происходит беспламенное горение топлива, характеризующееся высокими экологическими показателями и эффективным использованием тепла.Формула изобретения

1. Колпаковая печь, содержащая стенд, нагревательный колпак, муфель с накладками на поверхностях, горелки, конвекторные кольца, отличающаяся тем, что накладки выполнены в виде катализаторов беспламенного горения и установлены в зонах горения горелок. 2. Колпаковая печь по п.1, отличающаяся тем, что горелки имеют регуляторы подачи топлива. 3. Колпаковая печь по п.1, отличающаяся тем, что имеются рекуператоры окислителя и топлива.РИСУНКИ

Рисунок 1Колпаковые печи: устройство и преимущества

Колпак относится к семейству металлургических печей .

Их ранжирование по структуре, типу металла или выполняемой термообработке; но с общей чертой: они построены из материалов, устойчивых к высоким температурам .

Важнейшие для этого типа печей, эти материалы подходят для типа термообработки и являются идеальным решением для выдерживания высоких температур в течение длительного времени, без химической реакции для обрабатываемой загрузки, в контакте с ними в течение всего процесса. .

Под «высокими температурами» мы подразумеваем свыше 1100 ° , что может вызвать проблемы в случае неправильного выбора материала.

Колпак печи , в частности, используется для выполнения термообработки, такой как цементация , нитроцементация, закалка, отжиг и нормализация .

В состав входят:

– основание, диффузор и камера статического давления и вентилятор между основанием и диффузором;

– внутренняя крышка и внутренняя рубашка, первый компонент с функцией полного закрытия системы, второй – для отделения зоны заряда от зоны нагрева;

– охлаждающая крышка, обеспечивающая быстрое охлаждение после отжига.

… Все это дает важных преимуществ .

4 преимущества колпаковой печи и полезный опыт Nicro в этом производстве

Вот причины, по которым колпак является отличным решением:

1) Благодаря используемой защитной атмосфере, обработка в этих печах может проводиться на широком диапазоне материалов ;

2) Благодаря нагревательным и охлаждающим колпакам время обработки на меньше;

3) Колпаковые печи предлагают безопасный и экономичный метод термообработки ;

4) Его структура позволяет быстро загружать обрабатываемого материала.

Учтите также, что Nicro может поставить полную группу конструкции (основание, диффузор, камера статического давления, вентилятор, колпак и кожух) , произведенных внутри компании.

Почему это должен быть плюс?

Поскольку процесс, от общего производства до единичной детали, отслеживается шаг за шагом с контролем соединения между отдельными компонентами проекта перед их установкой, таким образом, с сокращением времени на этапе запуска установки .

Более тридцати лет Nicro работает над изготовлением колоколов, оснований и диффузоров различных размеров ; адаптируемся к запросу каждого клиента , разрабатываем решения по запросу.

Например, мы можем производить колокола высотой до 12 м или диаметром корпуса 4,5 метра. Нет необходимости адаптироваться к заранее установленным форматам.

Нет необходимости адаптироваться к заранее установленным форматам.

Кроме того, постоянное обновление в секторе приводит к высококачественным результатам; например, представляет новую сварочную технологию Force Tig, повышающую эффективность работы, обеспечивает более высокое качество на этапе сварки .

Таким образом, колпаковые печиявляются результатом работы, которую изучали и которой следили профессионалов отрасли , нацеленных на постоянные исследования и разработки.

Преимущества производства, которому следуют во всех аспектах, в сочетании с преимуществами, предлагаемыми при использовании колпаковой печи при термообработке, приводят к общему результату: уверенность в качестве продукта и, как следствие, экономия (время и экономическое удобство).

Колпаковая печь для отжига змеевиков

(57) Реферат: