Печи Кузнецова – особенности конструкции отопительного агрегата

И.В Кузнецов в 1962 году собрал вокруг себя единомышленников и начал разрабатывать печи, которые отличались высоким коэффициентом полезного действия и отличной экономией используемого топлива. Самое главное, что разработки тех времен стали востребованы именно сейчас. Инженер предвидел, что экономия когда-то станет камнем преткновения, что мы и наблюдаем сегодня. И все же, что такое печи Кузнецова?

По сути, это старинные русские печи, которые были модернизированы, была изменена схема внутренней конструкции. Но с внешней стороны это все те же кирпичные отопительные агрегаты. Но в чем же разница разработок тех лет с современными отопительными приборами, которые во всю рекламируются производителями (отечественными и зарубежными)? Для сравнения приведем вот такой пример:

- Чтобы отопить дом площадью 100 м², используется колпаковая печь Кузнецова, которая вырабатывает всего лишь 4 кВт тепловой энергии.

- Все мы прекрасно осведомлены, что отопить такое пространство может прибор с тепловой мощностью не меньше 10 кВт.

Вот вам и огромная экономия, вот вам и высочайший КПД, о которых мы говорили выше. Кстати, хотелось бы отметить, что печных дел мастер до сих пор получает огромное количество заказов из-за рубежа. Хотя и европейские, и американские производители считаются лидерами в этой сфере производства. Но вот таки отметили же они Кузнецова и выделили его печи, а, значит, признали его и их превосходство.

С водяным контуром

Преимущества

- КПД – 80%. Для дровяных печей превосходный показатель.

- Высокая температура сжигания топлива.

- В печах Кузнецова можно сжигать любой вид твердого топлива. При этом оно сгорает, так сказать, до конца, оставляя минимальный объем золы.

- Из предыдущего выходит следующее – такие печи можно редко чистить, золы-то остается совсем немного.

- Низкая материалоемкость при равномерном режиме тепловой отдачи между растопками прибора.

Можно сделать такое сравнение – в городской квартире колебания температуры могут быть чаще, и это при центральном отоплении, чем в частном доме, где возведена кузнецовка. Учитываем тот факт, что закладка топлива производится всего лишь два раза в сутки.

Можно сделать такое сравнение – в городской квартире колебания температуры могут быть чаще, и это при центральном отоплении, чем в частном доме, где возведена кузнецовка. Учитываем тот факт, что закладка топлива производится всего лишь два раза в сутки. - Есть возможность совместить печь Кузнецова с водяным отоплением дома. Вам только надо установить внутрь топки трубный контур, который и будет соединен с трубной системой водяного отопления. Самое главное, что технические характеристики агрегата из-за этого не ухудшаются.

- В печах этого типа невысокий дымоход. Но вот что удивительно, тяга из-за такой конструктивной особенности не снижается.

- Внутренняя конструкция позволяет производить установку печи в любое помещение в независимости от габаритов комнаты и ее предназначения. К тому же дизайн может быть выполнен по усмотрению заказчика.

- В таких приборах переход от топки до остывания происходит, так сказать, автоматически. При этом происходит самопроизвольное перераспределение тяги по каналам.

Такой элемент, как вьюшка, нет необходимости закрывать. Как конструктивный элемент, она, скорее всего, должна использоваться во внештатных ситуациях.

Такой элемент, как вьюшка, нет необходимости закрывать. Как конструктивный элемент, она, скорее всего, должна использоваться во внештатных ситуациях.

Внимание! При использовании печки Кузнецова нет необходимости организовывать вентиляционную систему в помещении. Все дело в том, что в конструкции этого отопительного агрегата происходит перераспределение тяги по совершенно уникальной схеме. В печи установлены так называемые низовые каналы, по ним тяга пропускает поток воздуха, который проходит вдоль нагретых частей печи. Когда в камере сгорания топлива горит огонь, он сам часть воздуха оттягивает на себя.

Печь на два этажа

Устройство печи Кузнецова

Если рассматривать традиционные отопительные печи со сложным дымоходом, а таких немало, к примеру, пятиоборотная голландка, то необходимо отметить, что в этой сложной трубе, хотите вы того или нет, будут обязательно возникать завихрения. Наверное, все слышали, как гудят зимой эти печи. Казалось бы, что если дымоход – это длинная и узкая труба, то никаких проблем здесь возникнуть не должно. Потому что вихревые потоки, пока доберутся до выхода, все свою тепловую энергию оставят внутри прибора.

Казалось бы, что если дымоход – это длинная и узкая труба, то никаких проблем здесь возникнуть не должно. Потому что вихревые потоки, пока доберутся до выхода, все свою тепловую энергию оставят внутри прибора.

Но практика говорит о том, что в этой теории есть и свои отклонения, при которых КПД агрегата не превышает 60%. Почему так происходит? Потому что в канальных конструкциях тепловой энергии выделяется огромное количество, но только ее небольшая часть используется на обогрев помещения или теплоносителя. Остальная просто вылетает в трубу. Здесь может быть два сценария:

- Вихревые горячие потоки, не остывая, вылетают в трубу.

- Остывают, но при этом выделяют огромное количество дыма и сажи.

И теперь даже нельзя с уверенностью сказать, какой вариант лучше. Кстати, если сравнивать с каким-то теплотехническим процессом, то канальная печь – это ядерный реактор. А вот кузнецовка – это термоядерный реактор. Во втором случае выделенная тепловая энергия полностью потребляется и передается в помещения. И самое важное, что ее выделяется только в необходимом количестве, ни больше, ни меньше. Это создается за счет свободного движения дымовых газов. Они не прокручиваются по многу раз, а сразу же подаются в тело печки.

И самое важное, что ее выделяется только в необходимом количестве, ни больше, ни меньше. Это создается за счет свободного движения дымовых газов. Они не прокручиваются по многу раз, а сразу же подаются в тело печки.

Модельная линейка

Колпаковые модели

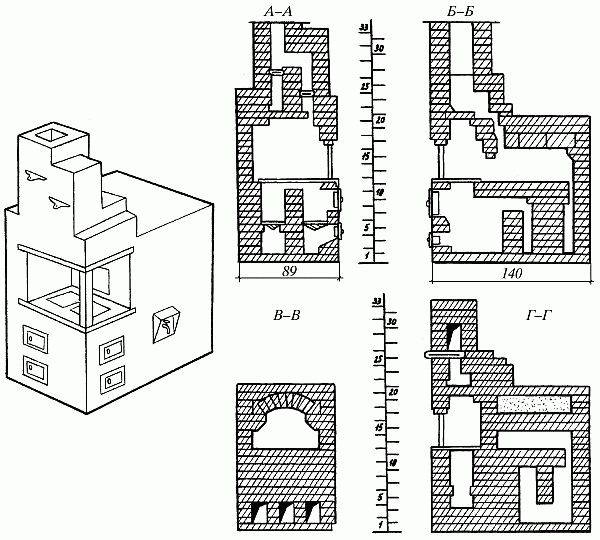

Вообще, колпаковые печи известны давно. Принцип их работы заключается в том, что внутренние полости дают возможность свободного перемещения топочных газов. Но при этом в таких конструкциях происходит пиролизный процесс, при котором сгорают мелкие и средние фракции. Для примера рассмотрим двухколпаковые печи Кузнецова.

В них пиролизное сжигание происходит уже под первым колпаком. К тому же данный процесс является саморегулирующимся. Как это понять? Если вдруг топливо в топке начинает сильно разгораться, то топочные газы, которые заполняют колпак, начинают двигаться вниз. Их становится больше, объем увеличивается, но при этом сам колпак не дает им двигаться вверх. Плотность газов растет, и их масса начинает давить на пламя огня, которое теряет свою интенсивность.

Все специалисты пришли к мнению, и И.В Кузнецов в том числе, что идеальная двухколпаковая печь – это агрегат круглого сечения. В данном случае роль второго колпака играет внешняя стенка прибора, под сводом которой нейтрализуются угарные газы (моноокись углерода) и окислы азота. В сам дымоход выходят лишь углекислый газ и влажные пары воздуха. Правда, необходимо отметить, что печи круглого сечения имеют ряд недостатков:

- В них сложно устанавливать дверцы.

- Да и чистить их очень неудобно.

Поэтому на практике чаще всего устанавливают колпаки один над другим, соединяя их дымоходом. При этом происходит снижение КПД агрегата, правда не на много, всего лишь на два процента.

Банная печь с каменкой

Кстати, если вы хотите организовать систему горячего водоснабжения или соединить печь в систему водяного отопления, тогда рекомендуется проточный теплообменник устанавливать под сводом второго колпака.

Существует достаточно широкий модельный ряд, где можно выделить не только приборы для отопления жилых помещений. Хотелось бы отметить печи Кузнецова для бани, отопительно-варочные конструкции, печки с лежанкой и так далее. Вариации могут быть разные, здесь важен принцип внутреннего расположения элементов агрегата.

К чему все мы это ведем? А ведем мы все это к одному вопросу, который касается экономичности сооружения данного типа отопительных приборов. Ведь, что чаще всего влияет на выбор того или иного отопительного агрегата? Первое – эффективность работы. Второе – экономия используемого топлива. Третье – экономия сооружения. Чем меньше денег вы затратите в самом начале, тем больше их останется на дополнительные нужды вашей семьи.

Колпаковая схема

Но необходимо учитывать и вот такое положение – чтобы печь хорошо отапливала, варила и сушила, нужно ее грамотно выполнит в материале. Не будем здесь разбираться в порядовке печи Кузнецова, просто отметим, что на единицу вырабатываемой тепловой энергии необходимо в полтора раза меньше материала, чем если бы разговор шел об обычных канальных моделях. С чем это связано? С тем, что колпаковая схема печи Кузнецова внутри, если так можно выразиться, «пустее». А, значит, на ее устройство уйдет меньше материала.

Кстати, когда дело касается чертежей печей Кузнецова, то сам автор не возражает, если их копируют для себя, так сказать, для собственного пользования, когда мастер у себя в доме решает сооружать печь той или иной конструкции. А вот переиздавать их запрещено.

Отопительная печка

Особенности сооружения

Есть несколько положений, которые определяют качество будущего сооружения. Давайте рассмотрим некоторые из них.

- Топка обязательно выкладывается из шамотного кирпича марки Ш-5 или ШБ-8.

- Все тело устройства возводится из обычного кирпича марки не ниже М150.

- Топка выкладывается в виде плавающей конструкции. Что это такое?

Здесь несколько достаточно серьезных положений. Первое – раствор между шамотной и обычной кладкой выковыривается, а вместо него укладывается минеральный картон (он может быть базальтовым, каолиновым или другим). Второе – нельзя использовать так называемые связываемые модули. Топка должна быть отдельным элементом в конструкции самой печки. Никаких выступов, никаких крепежей. Почему это так важно? Потому что теплоемкость обычного и шамотного кирпичей сильно отличаются друг от друга. Сильно нагретый шамот начнет быстро расширяться и порвет кирпичную кладку стены печки. А плавающий принцип сооружения не дает сделать этого.

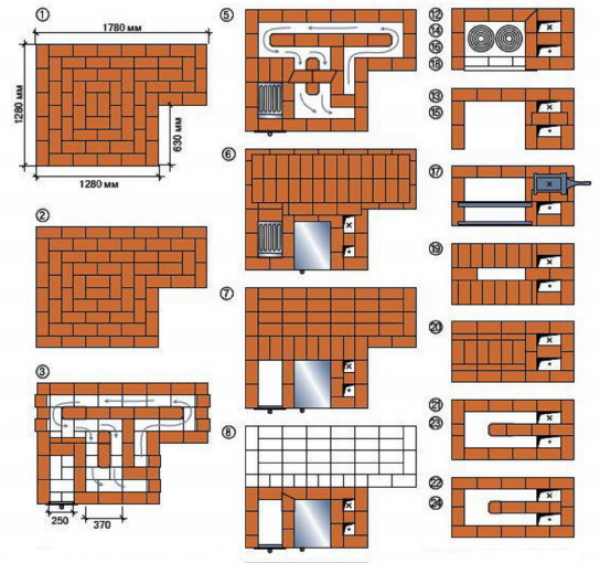

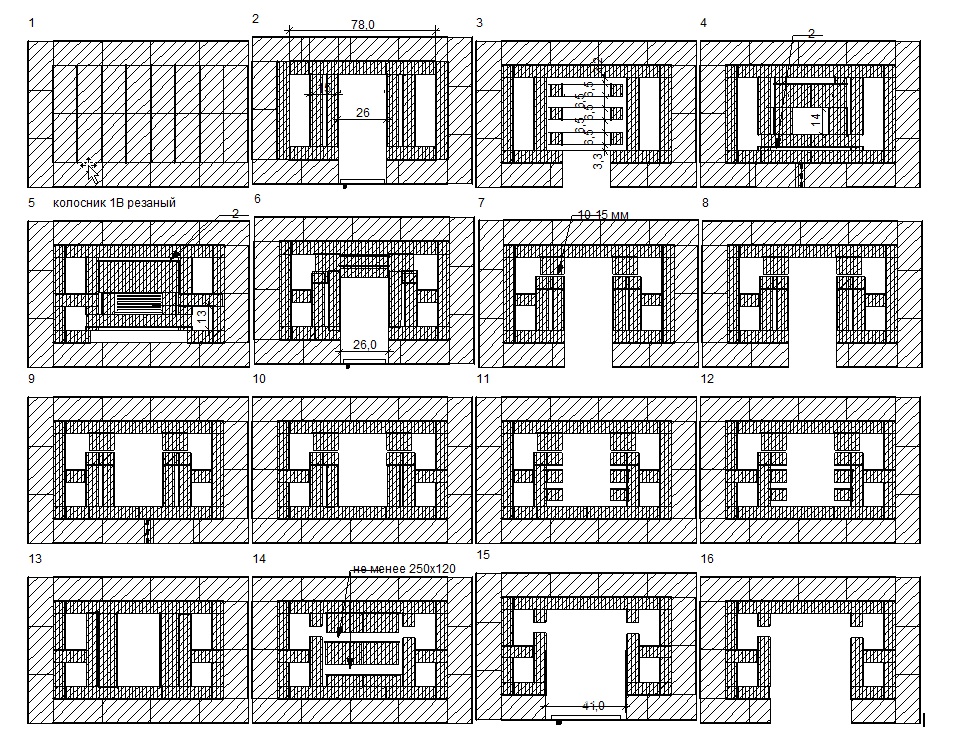

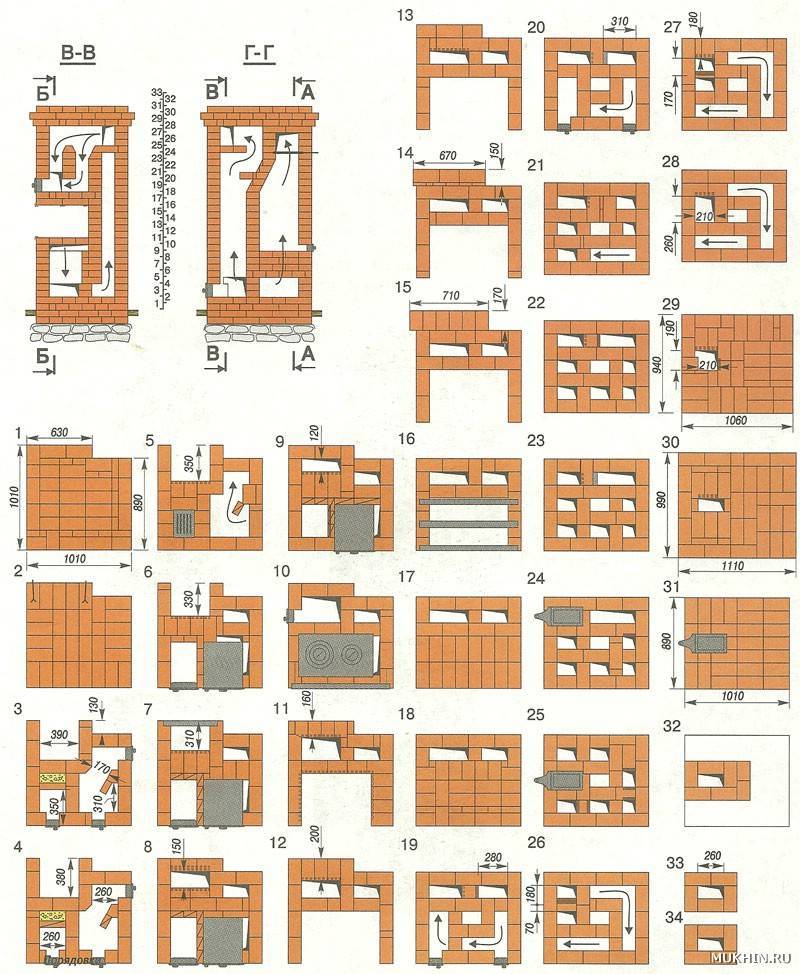

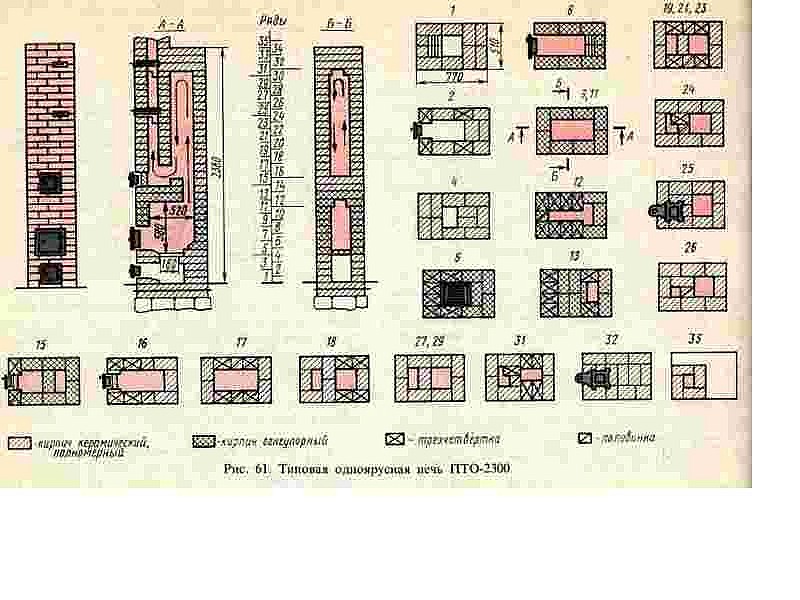

По сути, зная принцип работы самого отопительного агрегата, можно создать свою конструкцию. Просто необходимо знать последовательность кладки кирпичей – это так называемая порядовка. Кстати, предлагаем вам ознакомиться с порядовкой колпаковой печи Кузнецова, которую можно сделать своими руками. Это непринципиальная схема.

Это непринципиальная схема.

Самодельная печь Кузнецова – порядовка

Металлическая альтернатива

Выше уже упоминалось о том, что кузнецовки могут быть установлены в любых помещениях. Но так как считается, что печи круглого сечения – это идеальный вариант, то стоит задуматься над их возведением в небольших по площади помещениях. Правда, необходимо оговориться, что в небольших комнатах придется ставить небольшие по габаритам установки, а, значит, будет снижаться и их КПД.

Так вот, чтобы коэффициент полезного действия не снижался, рекомендуют конструкции данного типа делать из металла. Чугун здесь не подойдет, слишком тяжел этот металл, да и очень хрупок. Хотя из него получилась бы недорогая печка.

Небольшая модель

А вот стальная модель, обработанная порошковой краской, будет неплохой альтернативой. Тем более в печах Кузнецова на сдвиг ничего не работает, а это для стальных конструкция самый важный показатель. Так что проблем здесь быть не должно. Правда, проблема появляется в другом месте – это свод первого колпака, где собираются топочные газы с высокой температурой. К сожалению, сделать футеровку свода в небольших печках – проблема номер один. И ее еще необходимо решить. Так что металлические альтернативы кирпичным пока отложены в сторону.

Правда, проблема появляется в другом месте – это свод первого колпака, где собираются топочные газы с высокой температурой. К сожалению, сделать футеровку свода в небольших печках – проблема номер один. И ее еще необходимо решить. Так что металлические альтернативы кирпичным пока отложены в сторону.

Колпаковая печь: принцип действия, виды, особенности, преимущества, порядовка

Несмотря на возможность установки разнообразных компактных печей из металла, кирпичные отопительные устройства по-прежнему пользуются большой популярностью у домовладельцев. Их конструкция постоянно совершенствуется. Классическим вариантом является колпаковая печь. Читайте и узнаете, что она представляет собой, принцип ее работы, разновидности, конструктивные особенности и достоинства. Расскажем о нюансах определения тепловой мощности и порядовки такой двухколпаковой печки с одноконфорочной плитой.

Основные общие сведения

За всю историю было создано многочисленное число различных моделей кирпичных печей. Среди них львиную долю составляют конструкции, при строительстве которых используется колпаковый принцип. Он применяется для создания массивных печек, которые могут иметь каминное отделение и лежанку. Этот принцип строительства также используется при возведении компактных конструкций. Эти сооружения идеально подходят для небольших домов.

Одним из вариантов миниатюрного, но эффективного устройства является печь Кузнецова. Конструкция получила свое название в честь известного печника. Этот изобретатель досконально доработал печную конструкцию колпакового принципа действия. Благодаря Игорю Викторовичу Кузнецову эта разновидность печи стала популярной на территории России и других многочисленных стран.

Принцип действия

Компактную колпаковую печную конструкцию просто называют «Кузнецовой». В ней продукты горения движутся без препятствия. Отопительное сооружение также имеет и другие особые конструктивные отличия. Именно они повлияли на большую популярность «Кузнецовки».

В «Кузнецовке» продукты сгорания свободно перемещаются Источник remontnik.ruВ подавляющей части кирпичных печек происходит прямое нагревание кладки от энергии, образующейся в результате сжигания топлива. В других моделях стенкам передается тепло от дыма, который проходит по каналам, имеющих сложную конфигурацию.

В печных конструкциях с прямым нагревом стенок на значение теплоотдачи влияет толщина кладки. С ее уменьшением возрастает величина теплоемкости. Однако этот вариант печной конструкции постоянно нуждается в большом количестве топлива. Иначе крупногабаритная печка не будет нормально прогреваться. Когда в ней прекращает гореть топливо, происходит постепенное остывание конструкции. В этот момент от нее тепло передается комнатной атмосфере.

Когда в ней прекращает гореть топливо, происходит постепенное остывание конструкции. В этот момент от нее тепло передается комнатной атмосфере.

Если печь отличается сложной конфигурацией дымоотводящих каналов, происходит более равномерный прогрев конструкции. Однако к такому сооружению предъявляют больше требований. В частности, это относится к высоте дымовой трубы. Она обязана обеспечивать хорошую тягу

Печь со сложным внутренним устройством Источник stroyfora.ruНа заметку! В печках со сложной конфигурацией узких каналов больше скапливается сажи. Поэтому их приходится более тщательно прочищать. При этом необходимо постоянно контролировать проходимость. Чаще всего пробки образуются на поворотах дымоотводящих каналов. Если их постоянно не удалять, тогда тяга существенно ухудшается. При этом поворотов в таких печных конструкциях очень много.

Колпаковая печь для отопления дома практически полностью лишена перечисленных недостатков. Ведь ее конструкция подразумевает наличие двух дымоотводящих каналов. При этом они связаны друг с другом. Благодаря их наличию у печной конструкции повышается КПД. Два связанных канала значительно лучше аккумулируют тепловую энергию.

Один из дымоотводов представляется собой внутренний контур. Его создают рядом с топкой или даже выкладывают вокруг нее. Такой канал дольше остается горячим, потому что существует в конструкции еще внешний контур. Именно через него наружу выходит дым.

Важно! Печная конструкция с внутренним и внешним каналом медленнее остывает. Ведь продукты сгорания, прежде чем попасть в дымовую трубу, двигаются по сложной траектории.Схема и принцип движения газов в «Кузнецовке» Источник stroyfora.

ru

ruДвухколпаковая печь также отличается наличием 2-х камер, которые нагреваются в результате работы конструкции. Их называют нижним и верхним колпаком. В первом из них осуществляется циркуляция нагретых продуктов сгорания. То же самое происходит в обыкновенной колпаковой печной конструкции.

После циркуляции в нижнем колпаке дым перемещается в верхнюю часть, где заполняет все свободное пространство. В результате происходит нагрев этой части печного сооружения. Только после этого продукты сгорания попадают в дымоотводящую трубу.

Разновидности печек колпакового типа

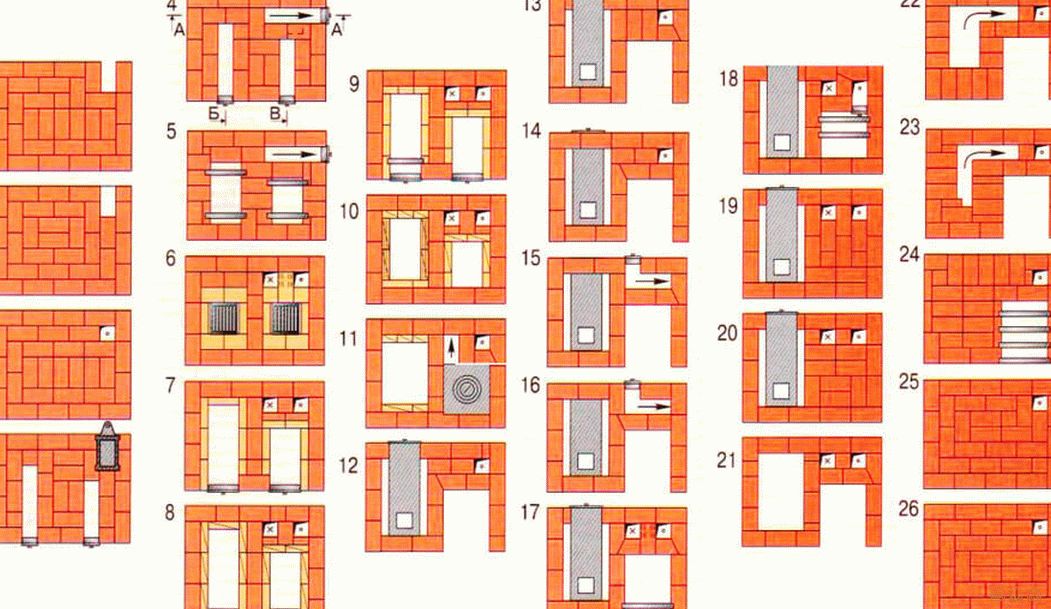

Колпаковая печь Кузнецова может иметь различное исполнение. Ведь инженером было разработано огромное количество вариантов таких конструкций. Сегодня насчитывается более 150 моделей. С их помощью осуществляется обогрев разных помещений.

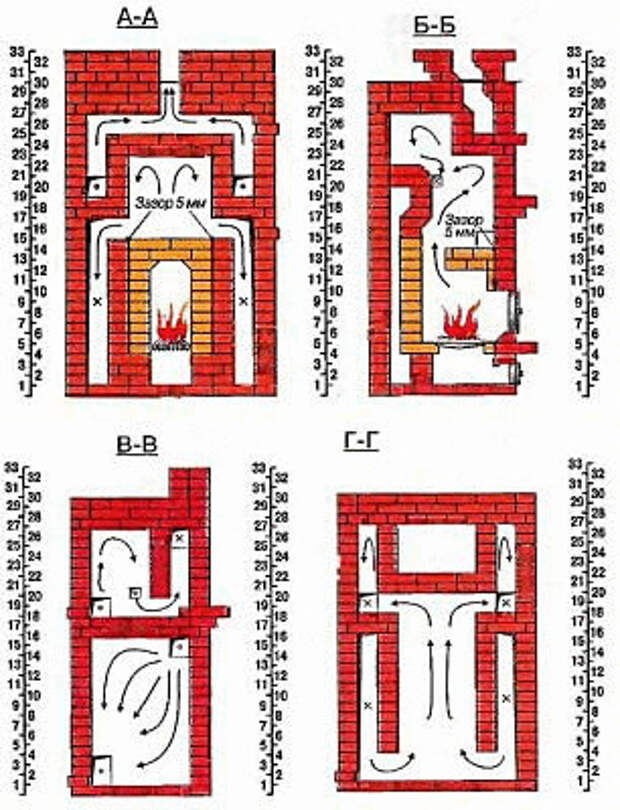

На заметку! Существующие варианты «Кузнецовок» отличаются техническими характеристиками.Разрезы функциональной «Кузнецовки» Источник stroyfora.ruОни также имеют разную функциональность. Большое влияние на все параметры оказывает расположение колпаков отопительных сооружений.

Популярной моделью является двухколпаковая печь Кузнецова, отличающаяся расположением одного колпака над другим. Эта разновидность отопительной кирпичной конструкции имеет небольшие габариты, что позволяет ее создавать даже в маленьких домах.

«Кузнецовка» может иметь одно из следующих сокращенных названий:

- ИОК – печка исключительно для отопления.

- ОВИК – отопительная конструкция с варочной панелью. Изготавливается данное сооружение из керамического кирпича. При этом для кладки топки не применяются огнеупорные блоки.

- ОВИК БК – печь Кузнецова кирпичная для дома на дровах варочно отопительная, в конструкции которой присутствует боковое каминное отделение.

- ОВИК Л – отопительная печка, оснащенная варочной панелью и лежанкой.

- ОВИК ЗК – отопительное сооружение с варочным отделением и камином, который находится в задней части конструкции.

- ПКИК1К – печка с калорифером.

- РТИК – русская традиционная печная конструкция колпакового типа.

- БИК – отопительное сооружение для бани.

Данная конструкция также может иметь духовой шкаф. Для обозначения такого сооружения используется аббревиатура, в которой присутствует буква «Д» Сокращенные названия позволяют быстро понять назначение конкретной конструкции. Каждая аббревиатура используется для обозначения целого модельного ряда, в котором отопительные сооружения имеют схожие размеры, форму, технические характеристики.

Определение тепловой мощности печек колпакового типа

Эксплуатационные параметры печной конструкции всегда определяются на первом этапе ее разработки. Это позволяет спроектировать эффективное отопительное сооружение, которое будет хорошо обогревать дом.

Кроме размеров, всегда определяют тепловую мощность печи. Параметр представляет собой теплоотдачу. Данная характеристика обязана соответствовать габаритам одной или нескольких комнат, которые будут обеспечиваться теплом от печки. Во время расчета обязательно также учитываются теплопотери. Они присутствуют, даже если постройка очень хорошо утеплена.

Еще специалисты принимают во внимание толщину кирпичной кладки. Данный параметр влияет на степень аккумулирования тепловой энергии.

Толщина стенок печи влияет на аккумуляцию тепла Источник susaninclub.ruБезошибочно рассчитать все параметры печной конструкции могут исключительно специалисты. Вычисления осуществляют с учетом следующих правил:

Вычисления осуществляют с учетом следующих правил:

- на обогрев 10 м² площади дома, который имеет качественное утепление, расходуется 0,5 кВт мощности отопительного кирпичного сооружения;

- в жилых постройках, возведенных в холодных регионах, на обогрев 10 м² тратится 0,75 кВт мощности печи.

Нередко специалисты рекомендуют воспользоваться готовыми проектами печных сооружений. Это ускоряет процесс строительства конструкции в доме. Хотя при обращении к профессионалам обычная или двухколпаковая отопительно варочная печь будет спроектирована за минимальный промежуток времени. Ведь специалисты обладают опытом и отлично знают все нюансы разработки каждой модели «Кузнецовки».

Часто строят колпаковую печку по готовому и проверенному проекту Источник baniwood.ruОсновные отличительные черты печек колпакового типа

Правильный выбор невозможно выполнить, если не знать главные особенности отопительного сооружения. Так, колпаковая печь для отопления, строительство которой часто выполняется в частных домах, отличается:

Так, колпаковая печь для отопления, строительство которой часто выполняется в частных домах, отличается:

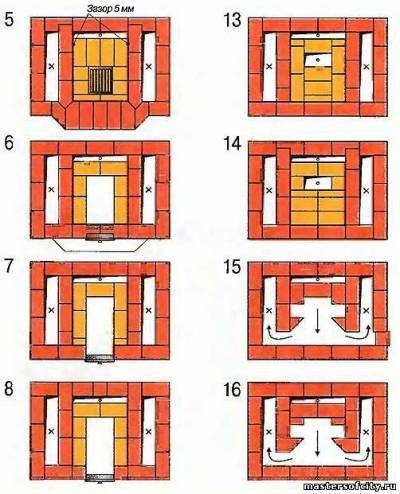

- Практически полной изоляцией топки от колпака. Это одна из основных отличительных черт «Кузнецовки». Топочное отделение выкладывается огнеупорным шамотным кирпичом. Ведь эта камера разогревается до 1000 ℃ или даже 1200 ℃.

На заметку! Обычные и шамотные блоки отличаются плотностью. По этой причине между ними обязательно создают 5-миллиметровый зазор, который предотвращает образование трещин в кирпичах, когда они нагреваются и расширяются. При этом не оставляют пустое пространство, а заполняют его асбестом. Обычно такой материал имеет вид листов.

- Отсутствием прямого контакта бака для воды и духовой камеры с пламенем и нагретыми продуктами сгорания.

Колпаковая печь с котлом водяного отопления и духовкой представляет собой продуманную конструкцию. Ведь емкость для воды и дополнительное отделение находятся в верхнем колпаке. Такое устройство отопительного сооружения выбрано, потому что вверху максимальная температура составляет 400 ℃. Она не позволяет перегреться металлу. Поэтому его целостность не нарушается. При этом такой температуры достаточно, чтобы вся конструкция полноценно функционировала.

Колпаковая печь с котлом водяного отопления и духовкой представляет собой продуманную конструкцию. Ведь емкость для воды и дополнительное отделение находятся в верхнем колпаке. Такое устройство отопительного сооружения выбрано, потому что вверху максимальная температура составляет 400 ℃. Она не позволяет перегреться металлу. Поэтому его целостность не нарушается. При этом такой температуры достаточно, чтобы вся конструкция полноценно функционировала.

- Более короткой дымовой трубой, чем у других подобных отопительных сооружений. Колпаковая печь для бани или жилой постройки должна иметь дымоход, который, в первую очередь, позволяет удалять продукты сгорания без нарушения действующих правил. Это его основное предназначение в такой отопительной конструкции. Только во вторую очередь он должен обеспечивать требуемую тягу.

- Высоким КПД, значение которого достигает 80%. По сравнению с другими подобными отопительными сооружениями – это хорошая техническая характеристика. Ведь у аналогичных печных конструкций такого же назначения КПД не превышает 65%.

Важно! Колпаковая печь с котлом водяного отопления, порядовка которой позволяет создавать компактную топку, способствует экономии дров. Благодаря продуманной конструкции расход топлива может уменьшиться до 40% по сравнению с печками, у которых продукты сгорания выводятся прямоточным способом.Строительство «Кузнецовки» с водяным контуром Источник build-experts.ru

- Наличием, так называемого сухого зазора в топке. Его ширина обычно варьируется от 2 до 3 см. Шов создают, чтобы улучшить тягу. При этом зазор позволяет сохранить в топочной камере требуемую температуру.

Это становится возможным благодаря постепенному удалению продуктов горения.

Это становится возможным благодаря постепенному удалению продуктов горения.

Важно! Так называемый сухой зазор может находиться в любом месте кирпичных стенок отопительной конструкции. При этом шов обязательно создается таким образом, чтобы он представлял собой канал, который соединен с колпаком печки.

Видео описание

Наглядно увидеть работу сухого шва Игоря Кузнецова в отопительной печной конструкции можно в этом видео:

Преимущества кирпичных печей колпакового типа

Сравнивая с другими аналогичными конструкциями такого же назначения, колпаковывая печка имеет ряд преимуществ:

- Строительство выполняется при использовании меньшего количества кладочного раствора и кирпича.

- Возведение осуществляется быстрее и легче, потому что в сооружении оптимальное число внутренних каналов для движения продуктов горения.

По этой причине обычная или двухколпаковая отопительно варочная печь Кузнецова, порядовка которой понятна даже мастерам с небольшим опытом, получила широкое распространение в частных домах.

По этой причине обычная или двухколпаковая отопительно варочная печь Кузнецова, порядовка которой понятна даже мастерам с небольшим опытом, получила широкое распространение в частных домах. - Небольшой вес из-за меньшего количества необходимых строительных материалов. Поэтому легкая конструкция возводится на небольшом фундаменте.

- Интенсивное горение топлива в топке, которая почти полностью изолирована. По этой причине после сжигания дров образуется минимальный объем твердых отходов. В результате поверхности в топочной камере и дымовых каналах меньше покрываются сажей.

- Простое техническое обслуживание. Ведь печную конструкцию этого типа проще очистить от сажи из-за более широких дымоотводящих каналов.

- Не затруднительная модернизация выбранного проекта, если необходимо построить отопительное сооружение с духовкой или баком для нагрева воды.

Ведь практически любая печь Кузнецова кирпичная для дома на дровах имеет колпак внушительных размеров.

Ведь практически любая печь Кузнецова кирпичная для дома на дровах имеет колпак внушительных размеров. - Быстрый прогрев, что позволяет за короткий промежуток времени нагреть воздух в помещении до нужного значения.

- Равномерный нагрев всех стенок. Поэтому печная конструкция отличается высокой теплоотдачей.

Обычно в колпаковых печках духовка находится вверху. Когда духовой шкаф располагается внизу, тогда он обязательно отделяется от топки стенкой. Она защищает металлический короб духовки от чрезмерного нагрева. Вокруг него температура не превышает 400℃. При этом внутри духового короба она достигает значения не более 250℃.

На заметку! В колпаке воздух циркулирует вокруг духовки. Поэтому осуществляется равномерный нагрев металлического короба.Это способствует лучшему пропеканию готовящихся блюд.

Видео описание

Об основном преимуществе и устройстве колпаковых печных конструкциях подробно рассказано в следующем видеоролике:

Подготовка перед строительством печки

После выбора модели печной конструкции мастер выполняет подготовительные процессы перед началом монтажа отопительного сооружения. На этом этапе выбирается место под строительство печки, и осуществляется покупка отдельных элементов.

Чугунные детали для печи Источник glavspec.ruЭффективность отопительного кирпичного сооружения во многом зависит от места расположения конструкции. Во время его выбора ориентируются на существующие требования пожарной безопасности./009d2e4c6e71d50.ru.s.siteapi.org/img/dc652906cc72f4f641c23d7d96be2762f0a41b0b.png) Если стены дома построены из дерева, тогда соблюдают следующие правила:

Если стены дома построены из дерева, тогда соблюдают следующие правила:

- Наименьшее расстояние от печи до деревянных стен должно составлять 10 см.

- Создают жаростойкую базальтовую или асбестовую прослойку между стеной постройки и печной конструкцией, когда отопительное сооружение встраивается в ранее подготовленную нишу.

- Минимальное расстояние от дымохода до балок перекрытия и стропильных ног должно быть равно 15 см.

К подготовительным работам также относят строительство фундамента под печную конструкцию. От его прочности зависит долговечность всего отопительного сооружения.

Важно! Бетонное армированное основание печи не должно быть монолитно соединено с фундаментом дома. Ведь у этих двух конструкций усадка может различаться, потому что на них будут действовать неодинаковые нагрузки. При их объединении не исключено появление трещин на стенах печки и дома из-за взаимного влияния.Печной фундамент не соединяется с основанием дома Источник a.d-cd.net

Колпаковая отопительная конструкция – это купольная печь. Независимо от названия, сооружение для обогрева помещений может быть построено в доме, который давно уже введен в эксплуатацию. Однако в этом случае выполняется демонтаж пола для устройства котлована, в котором будет заливаться фундамент.

Важно! Периметр монолитного бетонного фундамента должен быть больше основания печи на 0,5-0,8 см.

Иногда дома возводят на плитном фундаменте. Поэтому печную конструкцию тоже приходится строить на таком же основании. Чтобы минимизировать вероятность деформации сооружений, специалисты рекомендуют возводить легкую печь. Именно ею является «Кузнецовка».

На заметку! Рекомендуется заглублять в почву бетонную армированную основу печной конструкции минимум на 30-50 см.

Видео описание

Об особенностях возведения фундамента под печку колпакового типа рассказано в видео:

Порядовка печной конструкции Кузнецова

Одним из популярных печных сооружений Кузнецова является конструкция с двумя колпаками. Ее часто встречающийся модифицированный вариант – печка, названная «Большой крохой».

Данная модель – это 2-х колпаковая печь Кузнецова с варочной плитой, которая имеет одну конфорку. Хотя их может быть и 2 штуки. Наличие одной конфорки позволяет построить печку, у которой будет нижний колпак большего размера. Благодаря такой модернизации получается сооружение с увеличенной теплоотдачей. Поэтому помещение в доме будут быстрее нагреваться.

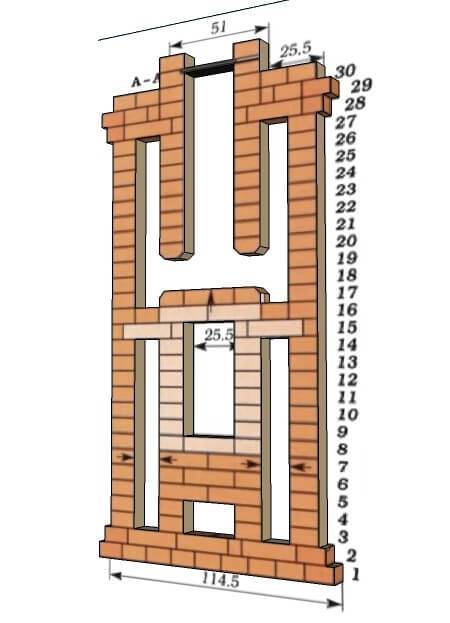

При возведении двухколпаковой конструкции с одной конфоркой выполняется кладка 32 рядов кирпичей. Отопительное сооружение представляет собой эффективную печь Кузнецова, порядовка которой осуществляется следующим образом:

Отопительное сооружение представляет собой эффективную печь Кузнецова, порядовка которой осуществляется следующим образом:

- 1 ряд из 18 кирпичей. Кладку осуществляют на гидроизоляционный слой, уложенный на подготовленное бетонное основание. Первый сплошной ряд создают строго по горизонту и уровню чистового пола.

Важно! Швы между кирпичами делают одинаковыми с шириной 5 мм.

- 2 ряд из 11 кирпичей. При монтаже блоков формируют основание нижнего колпака и начинают выкладывать зольный отсек. На этом же этапе закрепляют дверцу для прочистки нижней зоны колпака и аналогичную конструкцию поддувальной камеры.

- 3 ряд из 11,5 кирпича. Во время укладки блоков углы 2-х кирпичных фрагментов стесывают, когда формируют проем под дверцу, которая позволит в дальнейшем выполнять очистку колпака.

- 4 ряд из 14 кирпичей. Монтируемыми блоками перекрывают проемы под дверцу нижнего колпака и поддувального отсека. Также частично закрывают спереди и сзади дымоотводящий канал, который находится за зольником. При этом оставляют над поддувальной камерой отверстие 26*26 см.

- 5 ряд из 14,5 кирпича. При укладке у 2-х блоков верхнюю поверхность стесывают под углом, чтобы можно было в дальнейшем уложить колосник. При этом он будет убираться на выступающие кирпичные блоки предыдущего ряда.

На этом этапе верх нижнего колпака делится кирпичом на 2 канала. Ближний проход необходим для соединения этой части печи с верхним колпаком, а дальний канал в дальнейшем оснащается задвижкой, которая позволит использовать отопительное сооружение в летний период. Разделяющий кирпич спереди и снизу стесывают наискосок, чтобы дым мог свободно уходить в канал.

Разделяющий кирпич спереди и снизу стесывают наискосок, чтобы дым мог свободно уходить в канал.

- 6 ряд из 12 кирпичей. На этом этапе закрепляют дверку топки. Зазоры между ней и кирпичами уплотняют жаростойким материалом. Для крепления дверцы используют проволоку.

- 7 и 8 ряд из 11,5 кирпича. При монтаже блоков в районе дальнего правого угла топки оставляют 20-миллиметровый зазор.

- 9 ряд из 12 кирпичей. Блочными элементами перекрывают дверцу топки. Блоки именно над ней срезают под углом. При монтаже этого ряда сохраняют зазор в дальнем углу. Для завершения данного этапа работ берут еще 1 кирпич, правую сторону которого сверху и снизу стесывают, чтобы он подходил к ранее уложенным блокам.

- 10 ряд из 12,5 кирпича.

При укладке блоков в районе плиты используют элементы с вырезами. Они позволят закрепить металлическую варочную деталь толщиной 5 мм и 3-миллиметровую прокладку из асбеста. При этом уровень плиты должен быть ниже поверхности кирпичей на 4 мм. При укладке 10 ряда также делают проход шириной 6 см. Его создают в правом углу топки. Он нужен для соединения с каналом нижнего колпака.

При укладке блоков в районе плиты используют элементы с вырезами. Они позволят закрепить металлическую варочную деталь толщиной 5 мм и 3-миллиметровую прокладку из асбеста. При этом уровень плиты должен быть ниже поверхности кирпичей на 4 мм. При укладке 10 ряда также делают проход шириной 6 см. Его создают в правом углу топки. Он нужен для соединения с каналом нижнего колпака. - 11 ряд из 12 кирпичей. Строительство печки продолжают путем формирования варочного отсека.

- 12-15 ряд из 12 кирпичей. Продолжают выкладывать варочную камеру и дымоходные каналы.

- 16 ряд из 17 кирпичей. Во время укладки перекрывают нижний колпак и срезанными с торцов блоками правую и левую стенку варочного отсека. Не закладывают только дымотводящие каналы. Здесь же закрепляется задвижка для летнего использования печки. Завершается этот этап монтажом 2-х дополнительных кирпичей над плитой.

- 17 ряд из 17 кирпичей.

Площадь печки перекрывается целыми кирпичными блоками.

Площадь печки перекрывается целыми кирпичными блоками. - 18 ряд из 11,5 кирпича. Формируют основание для дальнейшего строительства верхнего колпака. Здесь же устанавливают две дверцы для его очистки.

- 19 ряды из 11,5 кирпича. Поднимают стенки верхней части конструкции.

- 20 ряд из 11,5 кирпича. Перекрывают дверцы для чистки печи.

- 21-27 ряд из 13 кирпичей. Выкладывают основной дымоотводящий канал. Самые нижние кирпичи 21 ряда подрезают, чтобы продукты сгорания могли плавно повернуть в дымоход.

- 28 ряд с 13 кирпичей. Продолжают формировать основной дымоотводящий канал и подготавливают место с вырезами для монтажа задвижки.

- 29 ряд из 19 кирпичей. Вся площадь печной конструкции перекрывается блоками. Углы некоторых из них подрезаются для увеличения прочности сооружения. Оставляют открытым только отверстие для дыма.

- 30 ряд из 17 кирпичей. Площадь печки перекрывается целыми блоками за исключением дымоотводящего канала.

- 31 и 32 ряд из 5 кирпичей. Создают основу для насадной дымовой трубы.

Видео описание

Порядовку двухколпаковой однокомфорочной печки, варочная камера которой имеет только одну боковую стенку, можно посмотреть в этом видеоролике:

Коротко о главном

Колпаковая печка досконально разработана инженером Кузнецовым. Она имеет два связанных канала для дыма. Один из них – это внутренний контур, а другой используется для удаления продуктов горения за пределы сооружения. Двухканальная система позволяет печке медленнее остывать.

Двухканальная система позволяет печке медленнее остывать.

Разработана также схема конструкции с двумя колпаками – нижняя и верхняя камера. В каждой из них продукты сгорания нагревают печное сооружение и только потом уходят наружу.

Существуют конструкции колпаковых печек только для отопления дома или бани, с камином, варочной плитой, лежанкой, калорифером. Все они имеют высокий КПД – примерно 80%. Их профессионалы быстро возводят. Тепловая мощность этих печек составляет 0,5-0,75 кВт на 10 м².

Возводятся конструкции на монолитном бетонном основании. Их порядовку выполняют строго по схемам, доказавших свою эффективность.

работа и особенности конструкции Порядовка печи кузнецова чертежи с размерами

Идеи по созданию сверхэкономичных печей И. В. Кузнецова заимствуют во всём мире, включая США и Европу. Сделать одну из печей по модели Кузнецова при ответственном подходе можно и своими руками.

Применение печи Кузнецова

За многие годы изобретательской деятельности И. В. Кузнецов разработал около 150 моделей печей, рассчитанных на применение во всех без исключения сферах человеческой жизнедеятельности, где требуется генерация тепла. По виду специализации «кузнецовки» бывают:

В. Кузнецов разработал около 150 моделей печей, рассчитанных на применение во всех без исключения сферах человеческой жизнедеятельности, где требуется генерация тепла. По виду специализации «кузнецовки» бывают:

- отопительными;

- варочными;

- отопительно-варочными;

- банными

- уличными, предназначенными для копчения продуктов, барбекю и приготовления блюд на гриле;

- каминами с открытой топкой, позволяющей любоваться пламенем.

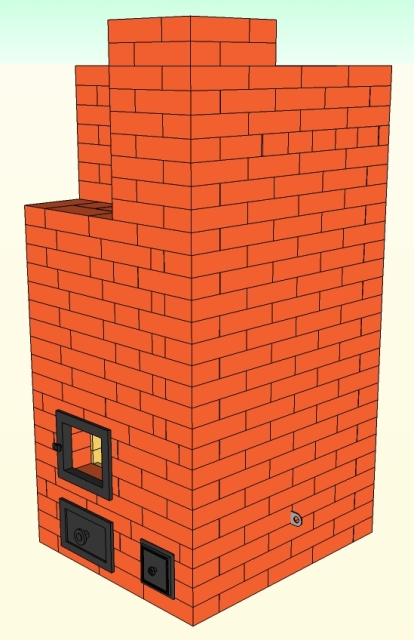

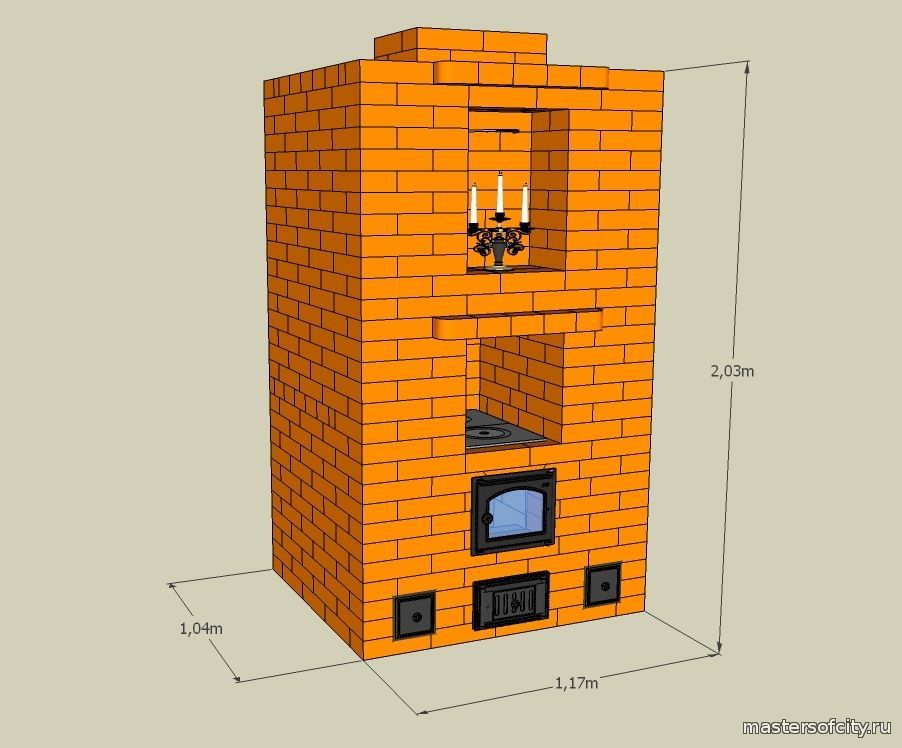

Примеры исполнения печи Кузнецова

Достоинства и недостатки

Широкая популярность печей Кузнецова и глубокое уважение, которое питают к ним разбирающиеся в печном деле люди, обусловлены рядом преимуществ:

- КПД «кузнецовок» превышает 80%, а у некоторых моделей может достигать 95%.

- Печи работают в высокотемпературном режиме, но при этом обходятся без материалов и технологий, доступных только в заводских условиях.

- Высокотемпературный режим позволяет топить печь даже самым бросовым и низкокачественным топливом.

- Опять же из-за высокой температуры сгорания топливо окисляется почти в полном объёме, поэтому сажа образуется в минимальных количествах. Печь может не требовать чистки по нескольку лет.

- Конструкция печи обеспечивает очень равномерную теплоотдачу между топками, при этом материала на неё уходит меньше, чем при строительстве по традиционной технологии.

- В печах, оснащённых теплообменником, тепло для нагрева воды отбирается у дымовых газов, а не из топки, так что «кузнецовка» легко может выполнять функцию котла без ухудшения характеристик.

- Принцип действия печи обеспечивает хорошую тягу, поэтому нет необходимости строить высокий дымоход.

- «Кузнецовка» весьма пластична как в смысле конструкции, так и в смысле оформления. То есть её легко можно подогнать под любое помещение без ущерба производительности и экономичности.

- Печь устроена таким образом, что после топки её дымоход не нужно перекрывать вьюшкой. Отравление угарным газом полностью исключается.

- Конструкция предполагает равномерное распределение тепла в теле печи, поэтому в кладке не развиваются трещины от местных деформаций.

Что можно сказать о недостатках? В техническом отношении их нет, но кое-что учитывать все же нужно. Печь Кузнецова не может иметь массивных стенок – это свело бы на нет многие из её достоинств. Но при этом она подвергается довольно высоким тепловым нагрузкам. Поэтому данный агрегат должен быть тщательно рассчитан и выверен на этапе разработки и столь же тщательно, со скрупулёзным соблюдением всех требований технологии, построен. При малейших отклонениях от технического регламента «кузнецовка» получится весьма недолговечной.

Сложить своими руками можно и русскую печь, если следовать подробным инструкциям. Их вы найдёте в нашей следующей статье: .

Конструкция и принцип действия

За основу изобретателем И. В. Кузнецовым была взята колпаковая печь, известная своей экономичностью.

Так выглядит колпаковая печь – прообраз модели Кузнецова

Высокий КПД таких печей обусловлен характером движения дымовых газов. Если в канальных печах они вытягиваются в дымоход, зачастую не успев отдать тепло кирпичному массиву, то в колпаковых долго клубятся под сводом колпака, пока не остынут. Только тогда они опускаются вниз, к выходному отверстию, откуда затем попадают в дымоход. Заполненный газами колпак попутно играет роль вьюшки: холодный воздух из дымохода не может в него проникнуть, так же как вода не может заполнить перевёрнутый водолазный колокол. Этот эффект получил название газовой вьюшки.

Изобретатель работал с усложнённым вариантом такой печи, имеющей два колпака.

Схема двухколпаковой модели

Как видно, колпаки соединены последовательным образом, то есть отбор тепла дымовых газов происходит по двухступенчатой схеме. Прежде за возведение печей с такой конструкцией брались не очень охотно – не только из-за сложности, но и некоторых нежелательных особенностей. Так, к примеру, тяга во втором колпаке легко может сорвать газовую пробку в первом, сводя на нет эффект «газовой вьюшки».

Так, к примеру, тяга во втором колпаке легко может сорвать газовую пробку в первом, сводя на нет эффект «газовой вьюшки».

С этим недостатком мастер справился следующим образом. Печь была оснащена так называемыми низовыми каналами, проложенными в обход аккумулирующих тепло частей массива. Пока в топке горит пламя, образуемый им конвективный поток обеспечивает работу тяги в обычном режиме. Когда топливо будет израсходовано и конвекция прекратится, тяга сама собой перераспределится таким образом, что холодный воздушный поток будет следовать через низовые каналы, а не через нагретое тело печи.

Это решение не только скомпенсировало неустойчивость газовой вьюшки, но и оказалось более надёжным: образованную газами пробку может вытянуть сильным порывом ветра, тогда как в печи Кузнецова тяга при любых условиях перенаправляется подальше от горячего массива. Кроме того, благодаря наличию низовых каналов отпадает необходимость в обустройстве вентиляции помещения.

Как работает

Вот в какой последовательности происходят процессы в печи Кузнецова:

- За счёт поступающего через поддувало (поз.

1) воздуха в топке (поз. 2) горит топливо, образующаяся при этом смесь дымовых и пиролизных газов поднимается в нижний колпак (поз. 3). Под его сводом (поз. 4) пиролизный газ окончательно распадается на горючие составляющие, которые здесь и сгорают. Такая конструкция обеспечивает эффект саморегуляции: при сильном горении пламени газовая пробка увеличивается и блокирует тягу; из-за ослабления тяги горение в топке также ослабевает, газовая пробка, остывая, уменьшается и тяга возобновляется.

1) воздуха в топке (поз. 2) горит топливо, образующаяся при этом смесь дымовых и пиролизных газов поднимается в нижний колпак (поз. 3). Под его сводом (поз. 4) пиролизный газ окончательно распадается на горючие составляющие, которые здесь и сгорают. Такая конструкция обеспечивает эффект саморегуляции: при сильном горении пламени газовая пробка увеличивается и блокирует тягу; из-за ослабления тяги горение в топке также ослабевает, газовая пробка, остывая, уменьшается и тяга возобновляется. - Условно холодные газы из нижнего колпака поступают в верхний (поз. 5). Если печь является круглой (это идеальная форма для двухколпаковой схемы), то роль верхнего колпака играет её корпус. В его верхней части (поз. 6) происходит доокисление угарного газа и оксида азота, так что поступающий в дымоход (поз. 7) выхлоп в основном состоит из углекислого газа и водяного пара. Поступающие во второй колпак газы уже не являются сверхгорячими – температура от 200 до 400 градусов – и химически агрессивными, поэтому здесь можно установить водяной теплообменник из обычной конструкционной стали.

Отбор тепла на воду режим работы печи никак не меняет, поскольку высокотемпературная часть – топка + нижний колпак – изолированы кирпичным простенком.

Отбор тепла на воду режим работы печи никак не меняет, поскольку высокотемпературная часть – топка + нижний колпак – изолированы кирпичным простенком.

Из-за высокой температуры сгорания шамотную топку в печах Кузнецова следует делать изолированной от основного массива или, как ещё говорят, плавающей. Никакие её элементы не должны внедряться в кладку из керамического кирпича, иначе последнюю даже при наличии температурных швов во время топки разорвёт – скажется разница в коэффициентах температурного расширения этих материалов.

Топка должна быть окружена так называемым сухим швом. Это шов между шамотным и керамическим кирпичом, который вместо глиняного раствора заполнен прокладкой из асбеста или базальтового картона.

Между топкой и нижним колпаком устраивается кольцевой зазор (Л1) и ещё один (Л2) – между колпаками. Если ширину Л2 сделать больше, чем у Л1, газовая вьюшка окажется более устойчивой.

Расчёт печи Кузнецова

«Кузнецовка» – очень сложный отопительный прибор и попытки рассчитать его и спроектировать самостоятельно ни к чему хорошему не приведут. Следует просто выбрать из всех имеющихся вариантов наиболее подходящий для себя – автор из своих наработок тайны не делает. Если в характеристиках понравившейся модели не указана мощность теплоотдачи, её можно рассчитать приблизительно: печь, которая топится два раза в сутки, каждый кв. м её поверхности отдаёт примерно 500 Вт тепла.

Следует просто выбрать из всех имеющихся вариантов наиболее подходящий для себя – автор из своих наработок тайны не делает. Если в характеристиках понравившейся модели не указана мощность теплоотдачи, её можно рассчитать приблизительно: печь, которая топится два раза в сутки, каждый кв. м её поверхности отдаёт примерно 500 Вт тепла.

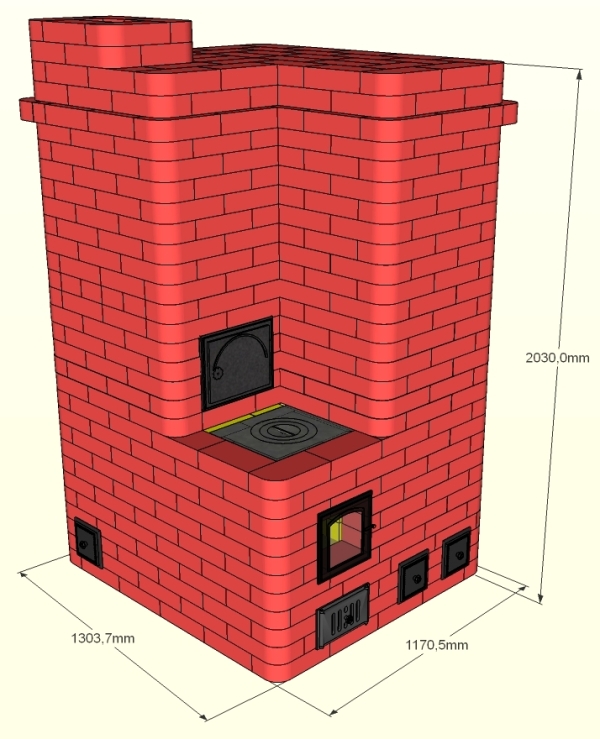

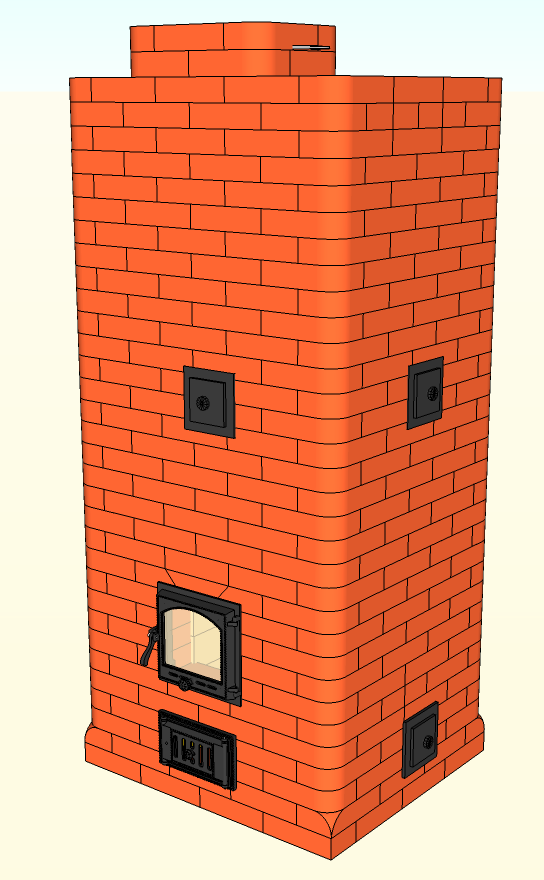

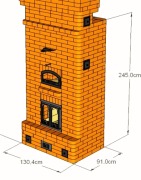

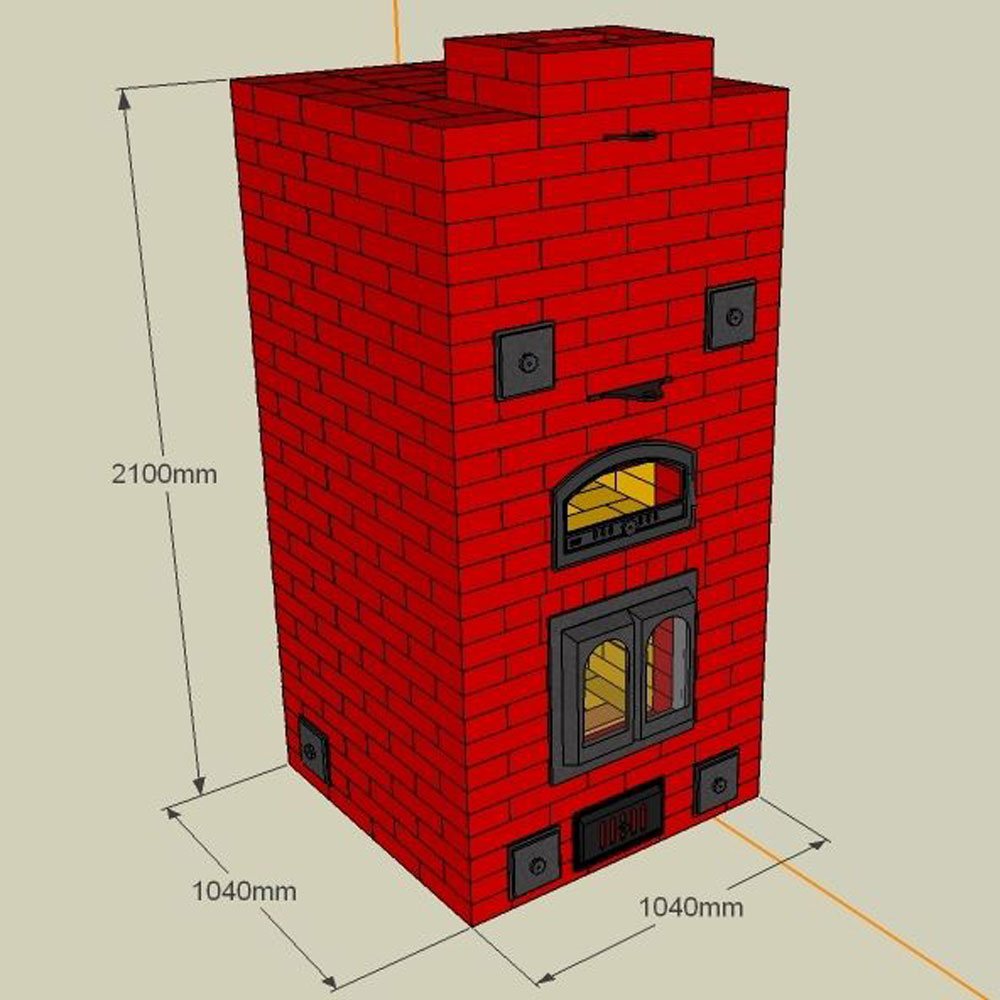

Печь ОВИК-9, порядок изготовления которой мы будем рассматривать, при размерах 1015х630х2100 мм обладает мощностью теплоотдачи в размере 3,6 кВт.

Модель ОВИК-9: общий вид

Подготовительные работы

В первую очередь необходимо выбрать место для строительства печи. Проще всего делать это до постройки дома – тогда и печь, и здание проектируются совместно так, чтобы отапливались три или хотя бы два помещения. С уже готовым домом дело обстоит сложнее. В таком случае печь стремятся встраивать в межкомнатную перегородку, поскольку внедрение её в несущую стену требует сложных расчётов и опасных трудоёмких работ (часть стены придётся разобрать, удерживая нагрузку от перекрытия системой перемычек и колонн).

Можно, конечно, ограничиться простым пристенным вариантом расположения, но тогда отапливаться будет только одно помещение.

На выбранном месте нужно построить железобетонный фундамент. Его размеры должны превосходить размеры печи хотя бы на 100 мм с каждой стороны. Не допускается объединение фундамента печи с фундаментом здания – оба сооружения дают различную осадку и одно из оснований будет тянуть за собой другое, вызывая его перекос.

Под печь обязательно обустраивается железобетонный фундамент

Глубина заложения фундамента зависит от несущей способности грунта, глубины его промерзания, способа эксплуатации здания (периодически/постоянно). Обычно в зданиях с круглогодичным проживанием людей, расположенных на устойчивом грунте, фундамент заглубляют на 400–600 мм. На дно выемки следует в качестве упрочняющего слоя насыпать щебёнку, а поверх неё – песчаную подушку.

Далее все делают по традиционной технологии – устанавливают опалубку, фиксируют арматурный каркас и заливают бетоном. Переходить к возведению печи следует только после полного созревания бетона и набора им достаточной прочности – на это обычно уходит около месяца.

Переходить к возведению печи следует только после полного созревания бетона и набора им достаточной прочности – на это обычно уходит около месяца.

Перед кладкой 1-го ряда поверх фундамента нужно настелить гидроизоляцию из двух слоёв рубероида или толя. На ней мелом наносят контуры будущей печи – так будет проще ориентироваться.

Материалы и инструменты

Для работы понадобятся:

- кельма;

- уровень;

- киянка и прочие строительные инструменты.

Для деления кирпичей потребуется молоток-кирочка и болгарка с алмазным кругом.

Такой набор инструментов понадобится для работы

Печь будет возводиться из кирпичей двух видов: обычного керамического полнотелого с маркой от М150 (250х120х65 мм) и шамотного марки ШБ-8 (250х123х65 мм) или Ш-5 (230х114х40 мм). Шамотным кирпичом будут выкладываться стенки топки.

Приобретая шамотный кирпич, следует быть очень внимательным. Недобросовестные продавцы могут выдать за него кислотоустойчивый кирпич, который похож внешне, но не выдерживает высокой температуры..png) Так что не будет лишним попросить предъявить сертификат.

Так что не будет лишним попросить предъявить сертификат.

Кирпич для кладки печи

Часто рекомендуют выбирать шамотный кирпич по цвету – чем темнее, тем лучше. Но такое правило имеет силу не всегда. Если использовалась глина, взятая в разных месторождениях, то характеристики светлого кирпича вполне могут оказаться более высокими, чем у тёмного. Правильнее оценивать качество шамотного кирпича по следующим критериям:

- структура должна быть однородной и мелкозернистой – без видимых невооружённым глазом пор и включений;

- при простукивании металлическим предметом (лёгкий молоток или гаечный ключ) кирпич должен издавать чёткий отрывистый и звонкий звук;

- при падении должен раскалываться на крупные куски (низкокачественный рассыпается на мелкие фрагменты вплоть до песка).

На конструкцию с размерами 1015х630х2100 мм понадобится 430 керамических кирпичей (без учёта дымохода) и 22 шамотных.

Как приготовить раствор

Раствор применяется глиняный. Используемые для его приготовления глина и песок не должны иметь органических примесей, которые могут привести к растрескиванию швов. В глине присутствие этих примесей можно распознать по хорошо слышимому запаху (он может быть даже приятным) – в норме глина почти не пахнет.

Используемые для его приготовления глина и песок не должны иметь органических примесей, которые могут привести к растрескиванию швов. В глине присутствие этих примесей можно распознать по хорошо слышимому запаху (он может быть даже приятным) – в норме глина почти не пахнет.

Песок же следует использовать либо горный, либо изготовленный путём измельчения кирпичного боя – в этих разновидностях содержание органических примесей является минимальным, или же они вовсе отсутствуют. Кирпичный песок обычно стоит дешевле горного, но в качестве ему не уступает. Только обратите внимание на следующее обстоятельство: для раствора керамической кладки нужен песок из керамического кирпича, а для шамотного – соответственно, из шамотного.

Обратите внимание на сортность глины. Раствор для шамотной кладки следует готовить на основе белого каолина или шамотного мергеля. Для кладки керамической подходит любая глина с огнеупорными свойствами, например, серая или синяя кембрийская, серый каолин.

Глина одного и того же сорта, но из разных месторождений, может сильно отличаться по вязкости, жирности и адгезионным свойствам. Поэтому рецепт раствора, а именно оптимальное соотношение в нём песка и глины, следует подбирать опытным путём. В случае применения кирпичного песка это делается так:

- Порцию глины массой в 1 кг нужно залить доверху водой и оставить на сутки.

- После этого раскисшую глину замешивают с добавлением воды, пока она не станет похожа на пластилин или густое тесто и не перестанет липнуть к рукам.

- в первую – 10% от объёма глины;

- во 2-ю – 25%;

- в 3-ю – 50%;

- в 4-ю – 75%;

- в 5-ю – 100%.

Каждую порцию нужно тщательно размешать до однородного состояния и просушить в течение 4-х часов. Не забудьте пометить, сколько песка где содержится.

После этого каждой порции раствора путём раскатывания нужно придать форму цилиндра длиной 30 см и диаметром 1–1,5 см. Все они оборачиваются вокруг круглой болванки диаметром около 5 см. Теперь испытательные образцы нужно высушить в течение двух недель в условиях комнатной температуры и отсутствия сквозняков.

Теперь испытательные образцы нужно высушить в течение двух недель в условиях комнатной температуры и отсутствия сквозняков.

После этого остаётся оценить каждый из вариантов:

- Если на цилиндре вообще нет трещин либо они имеются в виде очень мелкой сетки, такой раствор можно использовать для любой части печи.

- Если глубина трещин достигает 1–2 мм, раствор сможет выдержать температуру до 300 градусов. Такую смесь можно использовать для кладки дачного камина или барбекю.

- При наличии глубоких трещин или разрывов раствор признаётся непригодным для использования – имеющаяся в нём доля песка является избыточной.

Обычно на кладку в 500 кирпичей расходуется около 0,2 куб. м смеси глины и песка.

Обратите внимание! Если не смущают дополнительные расходы, можно приобрести в специализированном магазине готовую смесь для приготовления печного раствора.

Определив таким образом оптимальное сочетание глины и песка, приступают к приготовлению раствора:

- необходимое количество глины (примерно 40 кг на 100 кирпичей) опять же замачивают в течение суток, замешивают до консистенции теста, но после этого ещё протирают через сито с ячейкой 3х3 мм;

- затем согласно подобранной опытным путём рецептуре добавляют песок;

- постепенно подливая воду, раствор размешивают до сметанообразного состояния;

- оценивают, как раствор смачивает кельму, и при необходимости корректируют его состав путём добавления небольшого количества глины или песка.

Что ещё потребуется

- Дверца топочная, например, марки ДТ-3, с размерами проёма 250х210 мм.

- Дверца поддувальная, например, марки ДПК, с проёмом 250х140 мм.

- Решётка колосниковая размером 250х252 мм.

- Плита варочная из чугуна на две конфорки, размер – 586х336 мм.

- Дверцы размером 510х340 мм в количестве 2 шт. – для варочной камеры.

- Задвижки с проходным сечением 130х130 мм в количестве 2 шт. – для варочной камеры и для переключения между летним и зимним режимами работы.

- Задвижка с просветом 250х130 мм – для дымохода.

- Отрезки равнополочного уголка 36х4 длиной 600 мм (4 шт.).

- Отрезок стальной полосы 40х4 мм длиной 600 мм.

- Стальной лист толщиной 3 мм размером 600х550 мм.

- Стальной лист толщиной 3 мм размером 500х700 мм для защиты пола перед топкой.

Сталь заменить любым другим несгораемым настилом, к примеру, плиткой из керамики.

Всегда мечтали, чтобы в вашем доме был волшебный камин? Вы можете его сложить своими руками.

А следующее руководство поможет в этом: .

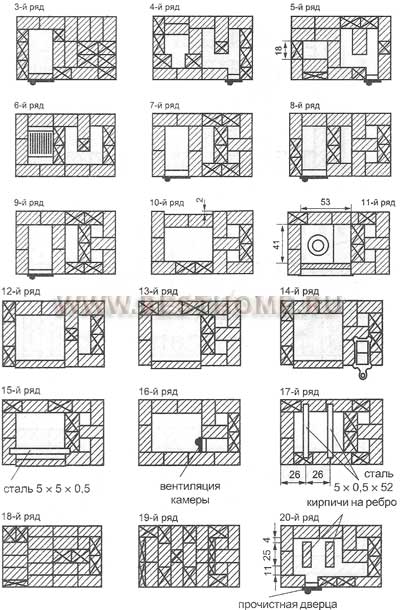

Кладка: порядовка и пошаговая инструкция

Последовательность работ выглядит так:

Выкладывают из 20-ти кирпичей 1-й ряд, который должен представлять собой идеальный прямоугольник со строго горизонтальной поверхностью.

Схема первого ряда

«Прямоугольность» проверяется замером диагоналей – они должны быть равны. При отсутствии опыта ряд сначала нужно выложить без раствора и только потом, когда всё будет подогнано и проверено, применить раствор. Толщина швов должна составлять 5 мм.

Совет. Чтобы печь выглядела более привлекательно, установите по углам кирпичи со скруглениями. Их необязательно подрезать самому – такие блоки продаются в готовом виде.

Во 2-м ряду берут своё начало первый (нижний) колпак и поддувальная камера. Две половинки кирпича укладываются без раствора и слегка выдвигаются наружу. Когда кладка будет завершена, эти кирпичи нужно будет извлечь, что даст возможность очистить основание колпака от брызг раствора и кирпичных осколков. После очистки половинки окончательно сажают на раствор.

После очистки половинки окончательно сажают на раствор.

Схема второго ряда

Когда 2-й ряд будет выложен (потребуется 14 кирпичей), на него устанавливают дверцу поддувала, подперев её несколькими кирпичами. Рамку дверцы необходимо обмотать асбестовым шнуром, который выступит одновременно в роли уплотнителя и температурного шва. Она фиксируется в кирпичной кладке посредством проволоки, которая закладывается в швы.

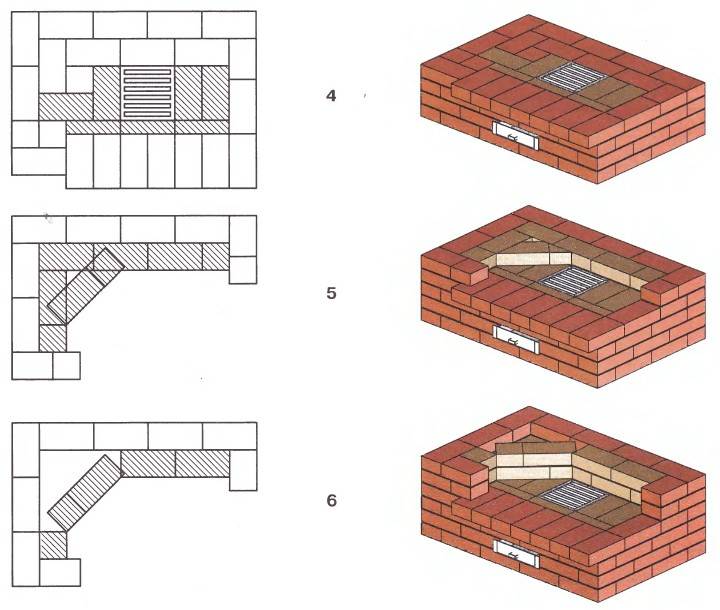

Выложив согласно схеме 3-й ряд (входящие в его состав кирпичи должны плотно зафиксировать дверку поддувала), приступают к укладке 4-го. Здесь уже помимо керамического кирпича применяется шамотный – начинаем выкладывать боковые и заднюю стенки топки.

Схема третьего ряда

Поддувальная дверца перекрывается стёсанными керамическими кирпичами, смотрящими наружу, и стёсанными шамотными – смотрящими внутрь. Они должны быть разделены тепловым зазором величиной в 5 мм. Устроить его можно следующим способом: между кирпичами закладывается прокладка из упаковочного гофрокартона – он как раз имеет нужную толщину; при растопке картон выгорит и зазор образуется сам собой. Температурные зазоры необходимо предусматривать повсюду, где шамотный кирпич соседствует с керамическим.

Температурные зазоры необходимо предусматривать повсюду, где шамотный кирпич соседствует с керамическим.

Схема четвертого ряда

В ряду №5 шамотные кирпичи, образующие боковые стенки топки, слегка сдвигаются, так, чтобы находящиеся под ними кирпичи 4-го ряда образовали полочку шириной 10–15 мм для колосниковой решётки. Кирпичи следует раздвинуть настолько, чтобы между ними и решёткой оставался зазор в 5 мм, необходимый для свободного расширения нагретого металла.

Схема пятого ряда

Кирпич, образующий переднюю стенку, следует подрезать вкось.

В этом же ряду начинается формирование вертикального канала, соединяющего оба колпака.

Когда ряд будет выложен, следует установить на своё место колосниковую решётку, заполнив зазор между ней и кирпичами песком.

Установка колосников

Параллельно с укладкой 6-го ряда нужно установить и зафиксировать топочную дверку. Непосредственный контакт её рамки с кирпичом не допускается – необходимо уложить в качестве прокладки асбестовый шнур. Снизу рамку дверки можно фиксировать проволокой, но сверху требуется более надёжный элемент – проволока быстро прогорит. Вместо неё применяют стальную полосу.

Снизу рамку дверки можно фиксировать проволокой, но сверху требуется более надёжный элемент – проволока быстро прогорит. Вместо неё применяют стальную полосу.

Шестой ряд: установка топочной дверцы

При укладке ряда №7 сбоку от кирпича, образующего заднюю стенку топки, оставляют разрыв шириной в 20–30 мм. Это начало сухого шва.

Схема седьмого ряда

Выложив согласно схеме ряд №8, приступают к укладке 9-го ряда. На этом этапе формируется канал, связывающий топку с нижним колпаком. Сиреневым цветом обозначены кирпичи в боковых стенках топки, верхние грани которых должны оказаться на 10 мм ниже плоскости ряда. На левую стенку нужно будет уложить асбестовую полосу толщиной 10 мм, так чтобы она оказалась вровень с плоскостью ряда.

Схема восьмого ряда

Обратите внимание на то, как перекрыта топочная дверца: кирпичи подрезаны вкось, чтобы получилась кладка «в замок».

Схема девятого ряда

Выкладывая 10-й ряд, следует помнить, что на асбестовую подкладку (она накрывает шамотные кирпичи в стенке топки) керамические кирпичи нужно класть без раствора.

Десятый ряд порядовки

В окружающих топку керамических кирпичах необходимо выполнить вырез под варочную плиту. Размеры его должны быть такими, чтобы вокруг плиты оставался температурный зазор в 5 мм, то есть кирпичи нужно будет подрезать примерно на 10 мм. А в зоне контакта варочной плиты с шамотным кирпичом необходимо оставлять зазор в 10 мм. Такие кирпичи, подрезанные вкось, расположены спереди и справа (обозначены оранжевым цветом).

Если плита снабжена снизу рёбрами жёсткости, для них в кирпиче необходимо дополнительно вырезать пазы – чтобы опирание плиты на кирпич осуществлялось по всему краю. Устанавливают её сразу после укладки ряда – на пропитанный глиняным раствором асбестовый шнур. Зазоры между плитой и кирпичами заполняются песком.

Рядом №11 начинаются стенки варочной камеры. Здесь же устанавливается дверца для неё, рамку которой нужно обмотать асбестовым шнуром. Для фиксации снова можно применить проволоку.

Схема одиннадцатого ряда

Ряды 12, 13 и 14 в комментариях не нуждаются – просто выкладываем согласно .

После выкладки кирпичей 15-го ряда варочная камера перекрывается стальным листом толщиной в 3 мм и размером 600х550 мм с вырезом под вытяжной канал. Сверху лист упрочняется 4 отрезками уголка и стальной полосой. Стальное перекрытие исключает попадание в пищу различного мелкого мусора, который мог бы сыпаться в неё из кирпичной кладки.

Установка варочной поверхности

В кирпичах 16-го ряда, обрамляющих вытяжной и передний вертикальный каналы, делаются вырезы под задвижки с учётом 5-миллиметрового температурного зазора.

Схема 16-го ряда

Когда ряд будет выложен, задвижки устанавливаются на место.

Установка задвижек

После 17-го ряда начинается формирование верхнего колпака (18-й ряд). Здесь тоже необходимо оставить без раствора слегка выдвинутые половинки, удалив которые, можно будет очистить основание колпака от упавшего в процессе кладки раствора и разного мусора. После очистки извлечённые кирпичи обмазываются раствором и окончательно устанавливаются на своё место.

Восемнадцатый ряд порядовки – начало формирования колпака

Ряды с 19-го по 27-й выкладываются согласно порядовке.

В 28-м ряду устанавливается основная задвижка дымохода. Под неё в кирпичах следует сделать вырезы глубиной 10 мм (обозначены сиреневым цветом) и такой ширины, чтобы вокруг корпуса задвижки оставался температурный зазор в 5 мм.

Схема 28-го ряда

Задвижку нужно установить сразу после выкладки ряда, причём укладывается она на раствор.

Установка дымоходной задвижки

Рядами № 29 и 30 печь перекрывается, а рядом №31 начинается насадная труба с дымоотводящим каналом в кирпич (270х140 мм).

Формирование насадной трубы

Готовую печь необходимо хорошенько просушить. Для этого её выдерживают некоторое время с полностью открытыми дверцами и задвижками. Дело пойдёт быстрее, если в топке подвесить электролампочку мощностью в 200–400 Вт. Она обеспечит не только тепло, но и устойчивый конвективный поток, который за короткое время удалит всю влагу.

Первую топку следует производить с небольшой порцией топлива – огонь сначала должен закалить стенки топки.

Не следует браться за отделку печи до того, как она полностью отработает первый сезон – декоративное покрытие может быть повреждено во время усадочных процессов.

Эксплуатация в различных режимах

В летнем режиме печь Кузнецова из отопительно-варочной превращается просто в варочную. Для этого достаточно открыть специальную задвижку (её так и называют – задвижка летнего хода), после чего дымовые газы будут поступать в дымоход напрямую, минуя колпаки. Нагреву, соответственно, будет подвергаться только варочная плита.

Температуру внутри варочной камеры можно регулировать задвижкой, установленной на отходящем от неё вытяжном канале. Закрыв задвижку и дверцу камеры, её легко можно превратить в духовку. Для удобства пользования в стенках можно зафиксировать полочки для противня.

Если нужно быстро прогреть помещение или обсушиться, дверцу варочной камеры открывают. При этом температура на конфорках остаётся достаточно высокой для приготовления пищи.

При этом температура на конфорках остаётся достаточно высокой для приготовления пищи.

Видео: строительство двухколпаковой печи своими руками- часть 1

Видео: часть 2

Печь Кузнецова обладает высочайшими техническими характеристиками, но при этом она вполне доступна для мастера в классе новичка. А вот опытным печникам следует быть осторожными – зачастую они переоценивают свои знания и делают кое-что по-своему, пренебрегая рекомендациями изобретателя. Такие отклонения не допускаются – как было сказано, печь Кузнецова с высокой точностью рассчитывается и столь же точно должна быть построена. Следуйте изложенным в статье инструкциям, и вы будете застрахованы от ошибок.

На чудаках, как известно, держится весь прогресс. Кто знает, как бы мы жили сегодня, если бы не чудак Леонардо, если бы Тесла не был бы таким настойчивым в своих чудачествах. Примеров есть масса, но сегодня нас интересуют разработки одного человека, который посвятил жизнь печам, их глубокому изучению и разработке новых, принципиально ни на что не похожих конструкций. И.В. Кузнецов начал свою деятельность еще с 1962 года, идо сих пор его разработки не теряют актуальности.

И.В. Кузнецов начал свою деятельность еще с 1962 года, идо сих пор его разработки не теряют актуальности.

Печь Кузнецова и ее особенности

Кузнецов стремился к одному – добиться максимальной производительности, эффективности и экономичности в работе своей печи. Каждое устройство, которое было им внедрено, отличалось улучшенными возможностями – теплосбережением, продуктивностью, оборудованием и конструктивными особенностями. Причем в изготовлении таких печей нет ничего сверхъестественного. Все гениальное – просто, поэтому вполне возможно соорудить печь Кузнецова чертежи, устройство и основные правила должны быть изучены досконально.

Все печи Кузнецова отличаются повышенным КПД. Этого удалось добиться благодаря абсолютно новой и уникальной разработке. В печи очень точно продумано движения газов, горячий воздух не расходуется понапрасну и не греет улицу, а холодный через специальную систему уходит в дымоход. Такие печи принято называть колпаковыми из-за особенностей конструкции, которые мы вкратце рассмотрим.

Колпаковая печь Кузнецова

Колпаковыми из называют оттого, что внутри печи, согласно проекту, сооружается своего рода колпак, который объединяет очаг непосредственно и нижнюю часть печи. Колпак служит разделителем газов, и сортирует их на горячие и холодные, что позволяет выводить холодные газы, а горячие оставлять в печи как можно дольше. Горячие газы попросту поднимаются под колпак и остаются там долгое время, не вылетая в трубу, как в обычной русской печи, а наоборот аккумулируя тепло.

Естественно, в печи за счет этого поднимается температура горения, как следствие, вырастает КПД до 80-90%. Кроме этого, система свободного движения газов помогает сделать нагрев печи гораздо равномернее, а образование сажи не такое интенсивное. Как результат применения всех этих конструктивных тонкостей выплывают такие преимущества кузнецовок:

- огромный КПД;

- экономичность;

- высокая стойкость печи к образованию трещин;

- свободное отношение к форме и дизайну печи;

- очень равномерный прогрев;

- минимальное дымление;

- нетребовательность конструкции к обслуживанию.

Виды печей Кузнецова

Огромная ценность получила конструкция благодаря удивительной универсальности. Печь Кузнецова чертежи которой представлены более чем в 150 вариантах, может быть использована в любом помещении максимально эффективно. Каждый из чертежей учитывает особенности помещения конкретного предназначения, именно поэтому печь и работает с таким высоким КПД для определенного вида зданий.

Все печи Кузнецова перечислять нет смысла, вот только некоторые варианты, которые наиболее востребованы:

- хлебные печи, для приготовления пищи, совмещенные с варочными поверхностями;

- банные печи;

- каминные печи;

- отопительные печи.

Это не полный список специализированных печей Кузнецова. Есть возможность создавать комбинированные виды, что очень удобно, если применять их в быту на небольших площадях.

Порядовки печей Кузнецова

Возведение печи Кузнецова не предполагает наличия специальных знаний и умений. Если руки заточены под самый простой инструмент, достаточно соблюдать порядовку и несколько простых правил, чтобы успешно соорудить конструкцию. Порядовка – это просто система чертежей и инструкций, описывающие процесс выкладки печи шаг за шагом, вплоть до каждого ряда кирпича в отдельности. К чему такая точность? Дело в ом, что Кузнецовым потрачены десятки лет на то, чтобы конструкция работала идеально, и если упустить любую мелочь, печь работать правильно не будет. Вот образец порядовки:

Если руки заточены под самый простой инструмент, достаточно соблюдать порядовку и несколько простых правил, чтобы успешно соорудить конструкцию. Порядовка – это просто система чертежей и инструкций, описывающие процесс выкладки печи шаг за шагом, вплоть до каждого ряда кирпича в отдельности. К чему такая точность? Дело в ом, что Кузнецовым потрачены десятки лет на то, чтобы конструкция работала идеально, и если упустить любую мелочь, печь работать правильно не будет. Вот образец порядовки:

Печи Кузнецова для бани

Существует довольно много кузнецовок и для бани. Одних только обычных банных печей есть целых 17 видов. Все они могут быть разными по размерам, по расположению топки, местом для камней, наличием камина, варочной поверхности, и под каждый из видов существует своя порядовка. Даже из готовых печей можно выбрать без труда самую подходящую именно под конкретную планировку бани, практически не внося никаких изменений. Вот только несколько примеров:

Применение печей Кузнецова в бане дает целую серию преимуществ:

Никакой фантастики. Просто тщательно изучив порядовку можно своими руками выложить прекрасную печь как для бани, так и для отопления или печь-барбекю.

Просто тщательно изучив порядовку можно своими руками выложить прекрасную печь как для бани, так и для отопления или печь-барбекю.

Печи Кузнецова пользуются большой популярностью как в России, так и в мире. Кузнецов ещё с 60-х годов работал над созданием совершенной печки, за долгие годы работы у него появилось много единомышленников. Команда мастеров сделала много разработок и наполнила рынок печей своей продукцией.

Много лет различные изобретатели стараются сделать печи с максимальным КПД , так как их главная задача – это эффективная работа с минимальными затратами. Наверняка есть много людей, которые хотят сделать печь для бани самостоятельно, и это возможно. На сегодняшний день тема актуальна как никогда, поскольку цены на отопление стали очень высокими. Колпаковые печи хорошо и быстро могут обогреть дом, а также у них интересный внешний вид.

Конек Кузнецова представляет собой конструкцию передвижения газов . Она создана, чтобы тепло могло подольше находиться в середине колпака, и чтобы холодные потоки воздуха улетучивались через специальное углубление.

Благодаря потокам горячего воздуха надолго сохраняется тепло в помещении , а холодный воздух не охлаждает кирпич, выходя через трубу. очень высокая, и КПД печи Кузнецова будет составлять 95% , среди это очень хороший показатель, так как всем известная русская печь для бани имеет коэффициент полезного действия всего в 40%.

Достоинства

Колпаковая печь имеет простое устройство и состоит из нижнего уровня и топливника, которые объединены между собой в колпак, главная составляющая такой печи для бани – это порядовка :

- она равномерно прогревается и также отдает тепло ;

- чистить её нужно очень редко, поскольку сажи и дыма нет;

- тепло практически не улетучивается, так как у печи большой КПД ;

- дизайн современный и оригинальный.

Читайте также: Особенности использования газовых печей в бане и сауне

Чтобы самостоятельно сделать печь для бани , стоит точно придерживаться технологии изготовления, делать всё чётко по чертежу, а также использовать качественный материал.

Виды

Мастер придумал большое разнообразие печей, которые отличаются не только внешним видом, но и предназначением :

- отопительные;

- для приготовления еды;

- для бани;

- уличные, типа барбекю;

- печи с лежаком.

Когда вы определитесь с вариантом печи для бани, которую хотите сделать у себя дома, то, в первую очередь, нужно будет сделать чертежи для порядовки. Порядовка – это способ кладки кирпича, причём каждый ряд ложится по-разному. Сбор порядовки напоминает конструктор, если приложить усилия и потратить немного времени, то с этим справится каждый .

Банная печь

Банная печь может отапливать одновременно три помещения. Это парилка, мойка и комната отдыха. Также печь для бани выполняет функцию вентилирования, и может создать пар разный параметров . Она может регулировать влажность и температуру, с её использованием пространство быстро нагревается и автономно поддерживает необходимую температуру. Правильно сделанная порядовка обеспечит безупречный результат.

Кроме того, она может генерировать электричество . А если сделать печь с камином, то можно будет и еду готовить на углях. Люди, которые используют банную печь, подтвердили, что она может сделать как влажный, так и паровой режим в сауне. Сделать такую печь Кузнецова можно без затруднений, следуя чертежу .

Материалы, которые понадобятся

Поскольку печь Кузнецова имеет намного меньшие размеры чем стандартные отопительные агрегаты, то материала на её конструкцию потребуется гораздо меньше:

- огнеупорная глина;

- песок очищенный;

- металлическая проволока;

- железный угол;

- задвижка и поддувало;

- колосниковая решетка;

- плита очага.

Чтобы очистить песок , его необходимо просеять мелким ситом. Рекомендуется использовать горный песок, так как в его составе мусора практически нет. Чтобы не перетруждаться и сэкономить время, можно воспользоваться готовой смесью глины и песка, которую легко найти в строительных магазинах .

Огнеупорный кирпич должен быть марки ШБ-8 или ШБ-5 , а облицовочный для кладки – не ниже марки М150 . Чтобы узнать, сколько кирпича понадобится, нужно воспользоваться чертежами.

Читайте также: Печи-каменки для бани. Порядовка

Делаем фундамент

Хорошо, когда печка делается во время строительства дома, тогда фундамент для неё можно сделать сразу . Стоит учитывать, что фундамент должен быть на 10 сантиметров больше чем печь по всему периметру. Фундамент нужно делать крепким, так как конструкция имеет большой вес .

На что обратить внимание:

- Фундамент дома не должен быть единым с печным фундаментом.

- Если печка должна стоять около стены, то у фундамента должно быть расстояние минимум 5 см. от основного, при этом расстояние стоит заполнить песком.

- Качественная гидроизоляция фундаменту не помешает. Чтобы её сделать, нижний слой в котловане засыпают песком, а высохший фундамент застилают рубероидом.

- При возможности необходимо сделать армирование, для этого используют металлический каркас.

Фундамент делается на одном уровне с основным, при необходимости можно доложить кирпич.

Как сделать кладку кирпича и топку

Топку необходимо делать из огнеупорного кирпича, а внешние стенки печи – из облицовочного. Тогда во время нагрева и охлаждения они будут вести себя по-разному. Топка должна быть плавающей, для этого вокруг неё стоит сделать сухой шов. Если этого не сделать, кирпичи во время эксплуатации могут разломаться . При работе стоит обращать внимание на порядовку, ведь, если неправильно связать кирпичи, необходимого результата не получится .

Чтобы сделать сухой шов, между внутренним и внешним кирпичами удаляют кладочный раствор, а образовавшуюся полость заполняют минеральным картоном. Обязательно следите, чтобы выступы огнеупорного кирпича не попадали в углубления керамического, это сделает топку полностью независимой конструкцией. Шамотный кирпич кладут на ребро , а керамический – как нравится.

Усиливаем конструкцию проволокой

Каждый третий ряд стоит укладывать с металлической проволокой, это маленькая, но необходимая деталь, которая сделает конструкцию надёжной. Железные составляющие необходимо вставлять в кладку с зазором в 0,5 см , а образовавшуюся пустоту заполнять огнеупорной ватой.

Сложить хорошую кирпичную печь — это и тяжелый труд, и умение и искусство. И искусство это, и традиции, и принципы передавались из поколения в поколение. И.В. Кузнецов не только следует традициям, но развивает их и ищет новые пути решения старой задачи, которая сегодня очень актуальна: как при использовании минимума топлива получить максимальную производительность печи.

Принцип действия

Кузнецов предложил новый принцип построения кирпичных печей. Во всех придуманных/сконструированных ранее моделях горячие газы движутся по каналам. Проходя по ним, они нагревают кирпич, сами охлаждаются. Движение возможно только при наличии тяги. При таком принудительном принципе действия прогрев корпуса неравномерный, а приводит это к образованию трещин. Большое количество кирпичей занимает практически все пространство, и теплообменник при необходимости поставить некуда. Только поместить его в топку, где он будет контактировать с пламенем, из-за чего срок службы его очень ограничен. К тому же расположенный в зоне горения теплообменник отнимает значительную часть тепловой энергии, ухудшая условия горения топлива, что снижает КПД печи и повышает количество сажи.

Кузнецов использует другой, принцип движения газов в печи — свободный. Печь состоит из колпаков — перевернутых вверх дном сосудов (с отверстием вверху или без — по-разному в разных моделях). Колпаки могут располагаться друг над другом или один за другим, но обязательно сообщаются между собой при помощи сухого шва — пространства в 2-3 см, незаполненного раствором или теплоизолятором, через который и переходят газы из одного колпака в другой.

Первый колпак и топка объединены в единое пространство. При таком устройстве происходит вот что. Самые горячие газы поднимаются верх. На некоторое время они вверху и остаются, где передают часть тепловой энергии стенам, сами остывают. По мере остывания они опускаются вниз, а на их место поднимаются более горячие. При таком построении движение воздушных масс происходит только за счет естественных физических процессов.

Наглядно продемонстрировать процесс можно, если в перевернутый вверх дном стакан запустить струю дыма. Она поднимается вверх, достигает верха, затем остывшая часть дыма вдоль стенок опускается вниз. Приметно те же процессы, только гораздо более сложные, проходя и в печи.

На рисунке красными стрелками показана схема движения горячего воздуха в колпаковых печах. Синими стрелками показано движение холодного воздуха, попавшего в печь. Очевидно, что вверх он подниматься не будет, потому как весит больше, а пройдет понизу и почти не повлияет на общую температуру в колпаке, что продемонстрировано на рисунке справа.

Но одного колпака для эффективного отбора тепла недостаточно, потому большинство печей имеют два или три свода в зависимости от мощности. В них происходят практически те же процессы, что и в первом: более горячие газы находятся вверху, нагревая кладку, холодные проходят понизу и выходят в дымоход. В верхней зоне второго свода и размещается теплообменник или любое другое необходимое для каких-либо целей устройство. Никакого открытого огня, только горячие газы и очень эффективный теплосъем: постоянно протекают воздушные потоки высокой температуры. Причем никакого влияния на процессы горения нагрев теплоносителя, камней или воды в баке не оказывает: от топки они отделены кирпичной стенкой.