Кислородный барьер в трубах. Миф или нужная опция?

Если вы попали на данную страницу, то можно утверждать, что скепсис по отношению использования кислородного барьера в трубах для систем отопления так же не обошел вас стороной. Тема действительно вызывает множество споров в виду переоцененности данной опции в трубах. Как вы понимаете, трубы с диффузионным барьером и стоят дороже. Поэтому давайте разбираться, нужна ли нам эта опция или нет.

Что такое кислородный барьер?

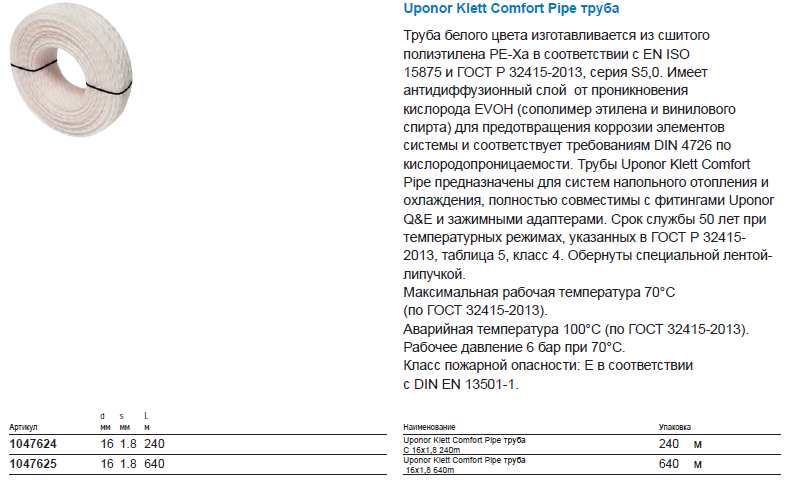

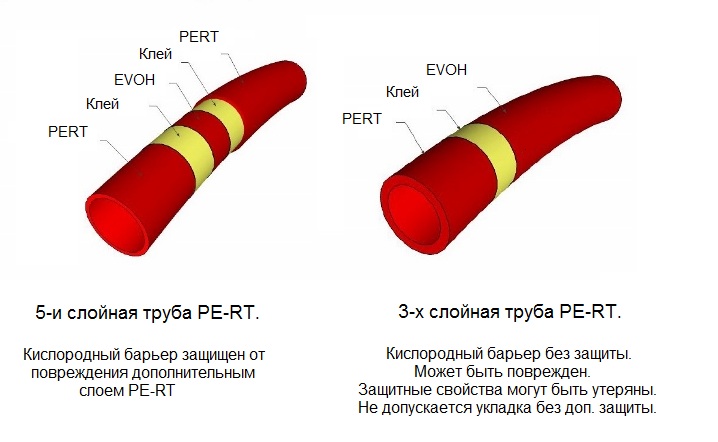

Кислородный барьер (он же и диффузионный) – это специальное покрытие, используемое в трубах из термопластовых материалов, препятствующих попаданию кислорода внутрь трубы и в дальнейшем в систему отопления. В ППР трубах этой слой представлен в виде стекловолокна или же алюминиевой фольги, в металлопластиковых трубах используется так же фольга. Трубы же из сшитого полиэтилена используют тонкий слой из этиленвинилового спирта. Такие трубы маркируются как EVOH.

Для чего нужен диффузионный барьер?

Есть ли необходимость в кислородном барьере? По заявлению производителей, при попадании кислорода в систему, он стремится сразу вступить в реакцию с чем-либо. Первое, что он видит на своем пути – это металлы. Вступая в реакцию, в системе начинает скапливаться шлам и происходит образование магнетитов. Все это негативно сказывается на работе системы отопления и сроке службы оборудования. Какие еще есть факты?

Первое, что он видит на своем пути – это металлы. Вступая в реакцию, в системе начинает скапливаться шлам и происходит образование магнетитов. Все это негативно сказывается на работе системы отопления и сроке службы оборудования. Какие еще есть факты?

- Даже при наличии воздухоотводчика, он не способен в полной мере избавить систему отопления от воздушных взвесей

- Сетчатые фильтры так же далеко не весь шлам способны сдерживать. Поэтому он все равно присутствует в системе отопления

- Магнетиты имеют свойства магнитов и с радостью оседают на металлических соединениях

Довольно хорошо свои доводы привел Александр Макеев в своем видео. Посмотрите его ниже:

Что произойдет, если я смонтирую отопление трубой без барьера?

У нас был такой опыт монтажа. Производитель, у которого мы закупали трубы, решил заработать деньги и начал поставлять трубы без барьера. Такими трубами мы смонтировали два объекта, пока не увидели проблему.

Производитель, у которого мы закупали трубы, решил заработать деньги и начал поставлять трубы без барьера. Такими трубами мы смонтировали два объекта, пока не увидели проблему.

Прошло 4 года и объекты по сей день работают без проблем. Но возможно это довольно малый срок.Так же не удалось отыскать конкретных случаев, где бы показывалось наглядно, какие последствия бывают при отсутствии кислородного барьера в трубах.

Важно понимать, не факт, что проблемы такой не существует. Поэтому смотрим следующие доводы ниже

СНиП с требованием о наличии кислородного барьера

Существует СНиП, связанный с отоплением, вентиляцией и кондиционированием. В нем ясно говорится, что системы отопления, в которых есть полимерные трубы и металлические элементы, должны иметь диффузионный барьер (он же и кислородный).

Приводим подробную выдержку:

Что говорят производители?

Тут ситуация весьма интересная. Если барьер у вас будет отсутствовать, то у многих производителей это является отличным поводом для снятия оборудования с гарантии. И это, пожалуй, самый весомый аргумент для использования труб с кислородным барьером.

И это, пожалуй, самый весомый аргумент для использования труб с кислородным барьером.

Вот что пишут Vogel & Noot (стальные панельные радиаторы)

А вот паспорт на котел Viessmann Vitopend

Кислородопроницаемость. Миф или факт?

Есть множество мастеров, которые считают, что диффузионный барьер – это развод чистой воды. И вот какие аргументы приводятся:

- Давление в трубе выше атмосферного давления. Поэтому попадание кислорода внутрь исключено по всем законам физики

- Даже если кислород и попадает, то это настолько мизерное количество, которое никак не скажется на работоспособности системы. А лишнее воздухоотводчик всегда сбросит.

- Появление коррозии так же преувеличено. В любом случае невозможно наверняка избавиться от кислорода в системе. Поэтому естественные процессы коррозии неизбежны.

- Все это простой маркетинг, призванный раздуть проблему из ничего для того, чтобы создать дополнительный спрос.

Но на самом деле кислородный барьер в трубах действительно значительно снижает попадание кислорода в систему отопления. Есть множество испытаний и их результат вы можете без проблем найти в сети.

Есть множество испытаний и их результат вы можете без проблем найти в сети.

Так же в данном случае за попадание кислорода внутрь отвечают законы парциального давления. А они отличаются от других законов. В пример обычно приводят корзину с фруктами, погруженную в воду. Как бы фрукты не давили на стенку корзины, вода все равно попадает внутрь. То же самое и с кислородом.

В сухом остатке

Можно много спорить об этой теме. Но важно одно — раз есть требования, то их нужно соблюдать. И не важно, раздутая эта проблема или нет. «Протолкнули» данные нормы или нет и так далее. Важно, что в случае чего, попасть вы можете на хорошие деньги. Зачем нужен такой риск?

А каким будет ваше мнение? Ждем ответа в комментариях!

Читайте так же:Автор: Андрей Елфимов

http://eurosantehnik.ruАвтор проекта eurosantehnik.ru Автор youtube-канала: Технотерм

Кислород в системе отопления. Кислородопроницаемость полимерных труб.

| RTP Company (РосТурПласт)Полимерные трубы с кислородным барьером и без него

| RTP Company (РосТурПласт)Полимерные трубы с кислородным барьером и без негоПолимерные трубы с кислородным барьером и без него

Все полимерные трубы пропускают частицы кислорода через свои стенки❗

Чем это чревато❓

Взаимодействие металлических узлов системы с кислородом приводит к их окислению и как следствие досрочному выходу узлов из строя.

Если в водоснабжении и системе отопления открытого типа (с отдельностоящим открытым расширительным баком) кислород и без того в системе есть и от него избавляться бесполезно, то в системе отопления закрытого типа и в том числе в теплых полах наличия кислорода в системе избежать можно и даже нужно.🔧

И как ни странно, но решения тут целых два:

1️⃣Первое и самое понятное – это трубы с кислородозащитным барьером – полимерные трубы, армированные алюминием и трубы со слоем EVOH. Алюминиевая фольга и слой EVOH полностью перекрывают путь кислороду, в теплоноситель он не попадает и по системе не распространяется.

2️⃣Второе – заполнение системы отопления спецжидкостью (антифризом), которая по своей сути кислород не переносит, а даже напротив выталкивает и, не смотря на отсутствие кислородного барьера жидкость кислород в систему не пускает.

Так что какой бы не была полимерная труба в вашей системе отопления с кислородозащитным слоем или без, от кислорода в системе избавится всегда можно. Главное, чтобы сама система была надежной.☝

Компания RTP гарантию на свою продукцию 10 лет. 👍У нас есть решения для отопления как кислорородозащитным барьером, так и без него. Главное помните, что полимерная труба отопления должна иметь маркировку 5 класса эксплуатации.☝

У нас это:

🔹В системе «Альфа» полипропиленовые трубы PN25 армированные стекловолокном (без барьера) и алюминием (с барьером)

🔹В системе «Дельта» трубы из сшитого полиэтилена PE-Xa\EVOH (с барьером)

🔹В системе «Омега» трубы из термостойкого полиэтилена PE-RT тип II (без барьера)

Рекомендованные розничные цены на трубы для отопления в нашем прайсе http://www. rosturplast.ru/catalog/price.xlsx☝

rosturplast.ru/catalog/price.xlsx☝

По вопросам оптовых продаж 📞 8(495)540-52-62

##АЛЬФА #ОМЕГА #ДЕЛЬТА #инженерные системы #трубы #водоснабжение #отопление #теплый пол #кислородозащитный барьер #полимерная труба

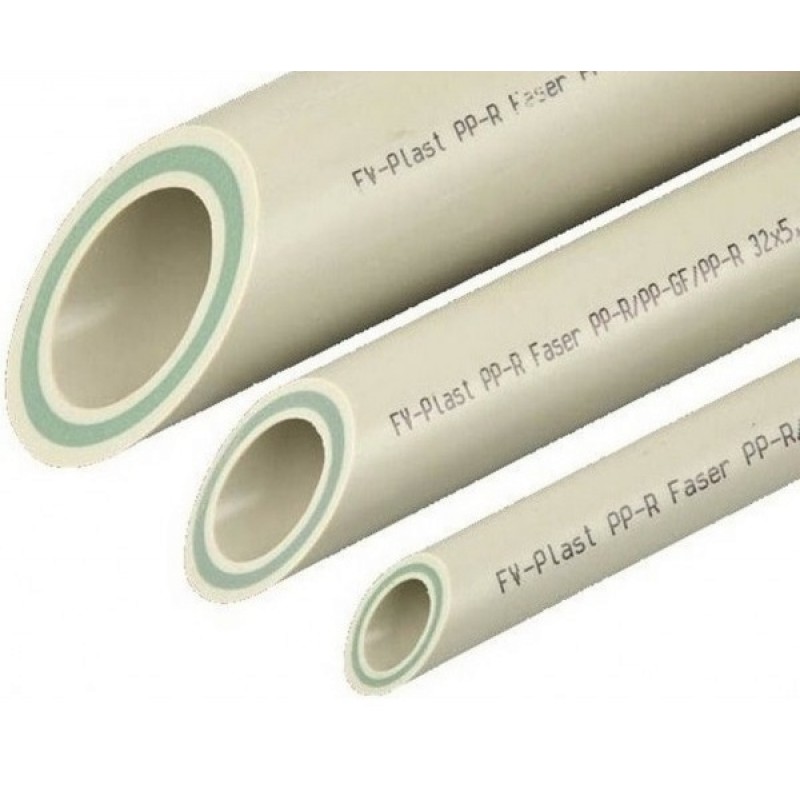

Особенности полипропиленовых (PPR) труб, армированных алюминием

Главная » Статьи » Особенности полипропиленовых (PPR) труб, армированных алюминием20.09.2012

Трубы из полипропилена дают возможность устанавливать системы холодного и горячего водоснабжения, создавать комфортные теплые полы, безопасный и надежный отвод промышленных стоков.

Производство и потребление труб из пластика во всем мире увеличивается ежегодно до 20%. Этому способствуют очевидные преимущества полипропиленовых труб при монтаже и последующей эксплуатации в сравнении с трубами из других материалов.Полипропилен гораздо более долговечен, устойчив к воздействиям высоких температур и химических соединений. Стабильная пропускная способность труб обуславливается отсутствием коррозии, известкового налета, продуктов распада, ржавчины, гниения, грязи, бактерий.

Эти неоспоримые преимущества обуславливают широкое применение полипропиленовых трубопроводов для систем отопления и водоснабжения в строительстве и ЖКХ. В сравнении с металлами, полимеры, в данном случае полипропилен, имеют большее линейное расширение и кислородопроницаемость.

Чтобы снизить тепловое линейное расширение и предотвратить кислородную диффузию в теплоноситель, полипропиленовые трубы армируются фольгой из алюминия.

Характеристики полимерных труб:

• линейное тепловое расширение алюминия Кр=0,022 мм/мК • линейное тепловое расширение PPR-труб, армированных алюминием Кр=0,03–0,05 мм/мК;

• кислородная проницаемость PPR —труб приблизительно равна 2 г/м3 в сутки;

• у PPR -труб, применяемых в системах отопления (в т. ч. наружного) вместе с металлическими трубами или оборудованием, имеющим ограничения по содержанию растворенного кислорода в теплоносителе, кислородная проницаемость должна быть не более 0,1 г/м3 в сутки.

Маркировка труб, армированных алюминием

Ранее армирование стандартных базовых труб PN20 производилось при помощи клея с последующим наложением слоя фольги из алюминия, края которой внахлест заходили друг на друга. Затем поверх фольги снова наносился клеевой слой, к которому уже крепился полипропилен, выполнявший декоративную функцию. Трубы, полученные таким образом, предназначались для монтажа систем высокотемпературного и низкотемпературного отопления (эксплуатационный класс3–5), и имели маркировку индекс PN20, как и использовавшаяся базовая труба, на которую накладывался алюминиевый слой.

При диффузионной сварке труб, армированных алюминием, с фитингами, необходимо проводить процедуру зачистки. При этом с трубы на месте сварочного шва удаляется часть фольги. Как правило, при монтаже использовались фитинги, имеющие номинал PN20, а место сварки зачищалось до размера базовой трубы, то армированная труба имела маркировку PN20 (SDR=6).

Позже, в результате теоретических споров и практических испытаний, армированную алюминием трубу начали маркировать номиналом PN25 (SDR=5). Это вполне логичное изменение с учетом суммарной толщины стенок трубы, армированной алюминием, и изменением таких параметров, как SDR=DN/S (где DN — наружный диаметр трубы, S — толщина стенки трубы), и серии трубы — S = (SDR-1)/2.

Это вполне логичное изменение с учетом суммарной толщины стенок трубы, армированной алюминием, и изменением таких параметров, как SDR=DN/S (где DN — наружный диаметр трубы, S — толщина стенки трубы), и серии трубы — S = (SDR-1)/2.

Использование маркировки PN25 для данной трубы будет уместным, если прочность фольги вместе с полипропиленовым декоративным слоем соответствует материалу базовой трубы, что не вполне является очевидным, так как (по ГОСТу Р 52134–2003)испытательное давление труб рассчитывается по формуле Р=2Smin х sigma /(Dср -Smin).

При расчете испытательного давления не учитывается толщина фольги из алюминия и полипропиленового защитного слоя, то какая маркировка нанесена на трубу — PN20 либо PN25, значения не имеет.

Сегодня большинство производителей маркируют трубы, армированные алюминием, чаще всего как PN25, но некоторые по-прежнему используют маркировку PN20. Маркировка PN25 не вызывает вопросов у потребителей, так как более понятна и удобна. Чтобы избежать путаницы, маркировку PN20 следует использовать для алюминиевых армированных труб, произведенных на основе трубы PN16.

Трубы PN20 и PN16 имеют принципиально разное рабочее и испытательное давление. Производитель, заявляя трубу как PN25, фиксирует возможность эксплуатации для высокотемпературного отопления отопительными приборами.

Таблица 1. Максимальное давление теплоносителя в зависимости от серии труб PPR (80) для 5 класса эксплуатации:

| Максимальное рабочее давление Рм, МПа | Класс 5 |

| 0,4 | менее 4,8 |

| 0,6 | менее 3,2 |

| 0,8 | менее 2,4 |

| 1,0 | менее 1,9 |

Заметка: Строительство спортивных площадок (далее) около дома обеспечивает вас и ваших детей возможностью всегда держать себя в форме и быть здоровыми. Ведь гораздо проще и дешевле заниматься недалеко от дома, нежели в спортцентрах.

Ведь гораздо проще и дешевле заниматься недалеко от дома, нежели в спортцентрах.

Монтаж пластиковых труб, армированных по центру

Трубы из полиэтилена Wavin для отопления, трубы пвх канализации

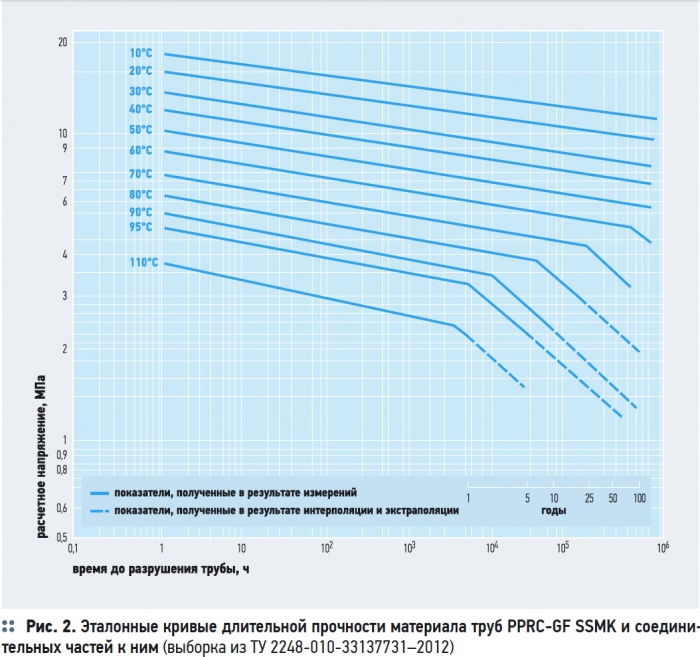

Рис. 10Энергоэффективные системы отопления и кондиционирования, по сути, уже не транспортные трубопроводные системы, а теплообменники. И в качестве теплообменников полипропиленовые трубы явно не годятся.

Принципиальные препятствия для полипропиленовых трубВысокая стоимость

В замкнутых системах энергоэффективных система применяются кислородонепроницаемые трубы, т.к. в случае проникновения кислорода в в системе развиваются аэробные бактерии, которое заиливают стенки трубы продуктами своей жизнедеятельности (подробнее…). Среди полипропиленовых труб кислородонепроницаемостью обладают только трубы PPR — Al — PPR , но их себестоимость почти в 2 раза выше, чем у металлопластиковых труб, и кроме того, их жесткость не дает им возможности применения в энергоэффективных системах.

Отсутствие гибкости

Жесткие полипропиленовые трубы поставляются в хлыстах по 4- 6 метра , строить из них змеевики теплообменников крайне трудоемко, необходимость большого числа отрезков порождает отходы и большое количество фитингов, все это увеличивает стоимость, трудоемкость, и из-за большого числа соединений снижает надежность системы.

При наличие хорошо зарекомендовавшей альтернативы в виде гибких металлопластиковых труб реализация теплообменников на основе полипропиленовых труб просто нецелесообразно. Гибкие и недорогие многослойные металлопластиковые трубы на основе полиэтиленов, поставляемых в бухтах от 100 до 500 метров , позволяют легко реализовывать теплообменные змеевики в полах, стенах, потолке, под землей…

Низкая теплопроводность

Низкая тепловодность полимерных труб, которая в традиционных системах считается достоинством, в энергоэффективных системах оборачивается недостатком. И толстостенные полипропиленовые трубы по этому показателю проигрывают металлопластиковым трубам существенно: при температуре теплоносителя в 40 С на стенке металлопластиковой трубы температура падает на 6 градусов, а на стенке полипропиленовой трубы – 12 градусов, т. е. потери тепла в полипропиленовой системе в два раза выше, чем в металлопластиковой.

е. потери тепла в полипропиленовой системе в два раза выше, чем в металлопластиковой.

Таким образом, в первую очередь, не рабочие температуры, давления или долговечность полипропиленовых труб стали причиной сокращения их потребления на европейском рынке, а не возможность применения полипропиленовых труб в энергоэффективных системах отопления и кондиционирования.

Что же ожидает нас в России?Почти тоже самое. Россия – холодная страна. 70% расходуемой в быту энергии идет только на отопление помещений, Рис. 11.

Почему трубы и фасонные части из полипропилена производства ПК КОНТУР лучше, чем у других производителей? – СанТехМаркет

Производственная фирма Контур с 2007 года начала производство полипропиленовых труб и фитингов для систем отопления холодного и горячего водоснабжения. Изначально фирма ПК Контур сделала основной упор на качество своей продукции, широкий ассортимент и ценовую доступность продукции для любого потребителя. В настоящее время ПК Контур выпускает более 300 наименований труб и фитингов из полипропилена и комбинированных с ним материалов. Вся продукция ПК Контур соответствует требованиям нормативных и регламентирующих документов, на регулярной основе проходят сертификационные испытания на соответствие требованиям ГОСТ Р 52134-2003. Система менеджмента ПК Контур сертифицирована ISO 9001:2008 (сертификат № РОСС RU.ИК61.К00020). Изделия ПК Контур производится из полипропилена Рандом – сополимера (тип 3) торговых марок: 23007-30Т ТомскНефтехим, BASELL Holstalen PP H5416, SABIS Vestolen P9421. Благодаря применению в производстве высококачественного сырья, высококвалифицированного персонала, современного оборудования и передовых технологий,

В настоящее время ПК Контур выпускает более 300 наименований труб и фитингов из полипропилена и комбинированных с ним материалов. Вся продукция ПК Контур соответствует требованиям нормативных и регламентирующих документов, на регулярной основе проходят сертификационные испытания на соответствие требованиям ГОСТ Р 52134-2003. Система менеджмента ПК Контур сертифицирована ISO 9001:2008 (сертификат № РОСС RU.ИК61.К00020). Изделия ПК Контур производится из полипропилена Рандом – сополимера (тип 3) торговых марок: 23007-30Т ТомскНефтехим, BASELL Holstalen PP H5416, SABIS Vestolen P9421. Благодаря применению в производстве высококачественного сырья, высококвалифицированного персонала, современного оборудования и передовых технологий,  Классы эксплуатации трубопроводов:

Классы эксплуатации трубопроводов:

Виды производимых труб в ПК Контур:

Особенности трубы Контур PPR-GF-PPR, армированной стекловолокном:

- Труба состоит из трех слоев: внутренний и внешний слой из чистого полипропилена, средний из полипропилена с совместимым наполнителем стекловолокна.

- При производстве трубы все три слоя экструдируются одновременно, в результате чего получается монолитная труба.

- Средний слой придает трубе дополнительную прочность и препятствует температурному удлинению, имеет фирменный синий цвет.

- При монтаже используются обычные ПП фитинги.

- Отсутствует необходимость защищать трубу перед монтажом, что ускоряет и удешевляет процесс монтажа.

Особенности трубы Контур PERT-AL-PPR с внутренним армированием:

- Монтируется без зачистки.

- Повышенная теплостойкость материала PERT позволяет изготавливать трубы с более тонкой стенкой.

- Фиксация краев ленты ультразвуковой сваркой

- При монтаже используются обычные ПП фитинги.

- Коэффициент линейного расширения в 6 раз ниже, чем у труб из однородного полипропилена.

- Кислородопроницаемость в соответствии с 5 классом эксплуатации.

- Эстетичность и долговечность.

Особенности ПП комбинированных фитингов Контур:

Маркировка трубы:

Таким образом, в настоящее время на Российском рынке нет другого производителя кроме ПК КОНТУР, кто бы смог предложить более широкий ассортимент напорных полипропиленовых труб и фасонных частей с качеством международного класса. Цены на продукцию ПК КОНТУР в настоящее время имеют лучший на Российском рынке показатель в сегменте цена – качество. Ознакомится с полным ассортиментом, а также ценами на продукцию ПК КОНТУР вы можете на сайте ООО «ЭкоРесурс» http://ekolifestyle. ru/ в разделе «каталог товаров».

ru/ в разделе «каталог товаров».

Полипропиленовые трубы армированные. Особенности. Способы армирования

Преимущества полипропиленовых труб обусловили их высокую востребованность в сегменте сантехнической продукции мирового рынка. Однако без недостатков и здесь не обошлось. В частности, они обладают высоким коэффициентом линейного расширения. Поэтому заводы освоили выпуск изделий, усиленных армирующим слоем. Они применяются для систем отопления и водоснабжения. Особенно популярны в настоящий момент полипропиленовые трубы, армированные алюминием.

Армированные трубы из полипропилена применяют в отопительных системах с высокой температурой теплоносителя

Свойства полипропиленовых труб

Данные изделия обладают повышенной устойчивостью к воздействию химически агрессивных соединений и демонстрируют очень продолжительный срок службы. Им характерно отсутствие:

- коррозионного налёта;

- ржавчины;

- известковых отложений;

- гниения.

Немаловажным фактором, обусловившим популярность, является неизменность их диаметра, и, соответственно, стабильность пропускной способности трубопровода в целом. Ну и, конечно же, не последнюю роль играет то что, на всём протяжении эксплуатации полипропиленовых труб, их внутренняя поверхность остаётся практически гладкой. Такие изделия зимой склонны к провисанию. Однако, применение тепловой изоляции для полипропиленовых труб позволяет частично решить данную проблему.

В зависимости от технологии изготовления, трубы из полипропилена способны выдерживать различные давления. По этому критерию они подразделяются на несколько видов.

PN10. Это тонкая труба со сроком эксплуатации порядка 50 лет. Применяется в системах холодного водоснабжения. Номинальное давление до 1 МПа.

Трубы PPR бывают разного диаметра: самые тонкие подходят для систем с невысокой температурой транспортируемой жидкости

Стандартные размеры труб из полипропилена представлены в таблице.

Таблица 1

| Толщина стенки, мм | 1,90-10 |

| Наружный диаметр, мм | 20-110 |

| Внутренний диаметр, мм | 16,2-90 |

Полезная информация! На основе труб PN10 допускается создание «тёплого пола» с температурой теплоносителя, не превышающей +45˚С.

PN20. Трубы данной категории используются для горячего (температура теплоносителя до +80˚С) и холодного водоснабжения в промышленных и жилых строениях. Номинальное давление – до 2 МПа. Срок службы – порядка 25 лет.

Ниже указаны стандартные геометрические характеристики полипропиленовых труб PN20.

Таблица 2

| Толщина стенки, мм | 16-18,40 |

| Наружный диаметр, мм | 16-110 |

| Внутренний диаметр, мм | 10,60-73,20 |

PN25. Именно в эту группу входят изделия, армированные алюминием.Применяются при монтаже систем горячего водоснабжения и отопления. Номинальное давление – до 2,50 МПа. Такая труба подойдет для скрытой и открытой прокладки, внутри и вне помещения.

Именно в эту группу входят изделия, армированные алюминием.Применяются при монтаже систем горячего водоснабжения и отопления. Номинальное давление – до 2,50 МПа. Такая труба подойдет для скрытой и открытой прокладки, внутри и вне помещения.

Стандартные размеры полипропиленовых труб PN25 представлены ниже.

Таблица 3

| Толщина стенки, мм | 4-13,4 |

| Наружный диаметр, мм | 21,2-77,9 |

| Внутренний диаметр, мм | 13,2-50 |

По сравнению с металлическими, полипропиленовые трубы имеют два серьёзных недостатка. Это:

- Повышенная кислородопроницаемость.

- Высокий коэффициент теплового линейного расширения.

Но армирование полипропиленовых конструкций решает эти проблемы.

Алюминиевая прослойка, которая находится внутри трубы, придает изделию особую прочность и устойчивость к высокому давлению

Особенности армированной алюминием полипропиленовой трубы

Армирование полипропилена придаёт конечному продукту следующие положительные характеристики:

- контакт с перегретой средой не вызывает потерю жёсткости.

Тело неармированной полипропиленовой трубы при транспортировании под давлением перегретой среды может просто разрушиться. Кстати, именно поэтому изделия данного типа не используются в горячем водоснабжении;

Тело неармированной полипропиленовой трубы при транспортировании под давлением перегретой среды может просто разрушиться. Кстати, именно поэтому изделия данного типа не используются в горячем водоснабжении; - исходный материал становится менее пластичным. Высокая эластичность полипропилена несущественна в открытых системах. Однако, не поддающееся контролю увеличение габаритов трубы, вмонтированной в твёрдое перекрытие стены или пола, при поступлении в её полость жидкости может вызвать образование трещин на опорной поверхности. А благодаря наличию у полипропиленовой армированной трубы жёсткого каркаса, никакого деформирования не произойдёт.

Данную продукцию можно применять для создания систем отопления: такая труба не начнёт вздуваться при температуре +120˚С. При этом допустимое предельное значение приближается к отметке 175˚С.

Причём даже такой экстремальный нагрев вызовет лишь потерю жёсткости, в результате чего труба провиснет, но её целостность сохранится.

Армированные трубы не провисают под действием температуры и система функционирует без сбоев

Совет! Выше приведены данные экспериментов, выполненных в лабораторных условиях. На практике лучше избегать транспортировки жидкостей с температурой, превышающей +95˚С.

Впрочем, с точки зрения возможности эксплуатации в «горячих» водопроводах и системах отопления для полипропиленовых труб, армированных алюминием, данное ограничение некритично. Ведь даже нагретая в котле до +100˚С вода «по дороге» теряет тепло и в эти инженерные коммуникации поступает с температурой порядка +95˚С.

Способы армирования

Чаще всего работы по армированию полипропиленовых труб выполняются таким образом, что края фольги из алюминия крепятся внахлёст. Хоть эту технологию взяли на вооружение многие отечественные производители, достаточное развитие сегодня получила также сварка краёв фольги встык с помощью лазера. Такое исполнение обеспечивает отсутствие контакта теплоносителя с армирующим слоем. При этом сварка соединения трубы и фитинга остаётся неизменно качественной.

При этом сварка соединения трубы и фитинга остаётся неизменно качественной.

На первоначальной стадии разработки данной технологии, армирование выполнялось сплошной алюминиевой фольгой, что предотвращало попадание в теплоноситель кислорода и придавало внешней поверхности трубы исключительную гладкость. Но при этом возникали серьёзные трудности с креплением фольги к полипропиленовым слоям. В связи с этим при производстве армированных алюминием труб особые требования предъявляются к качеству клея и к влажностному, а также температурному режиму.

Использование перфорированной алюминиевой фольги в ПП-трубах снижает риск деформации труб под действием конденсата

Вышеописанному способу изготовления данной продукции присущ ещё один недостаток. Полипропилен гигроскопичен, поэтому через его стенки внутрь конструкции проникает влага, но дальше слоя фольги она пройти не может. В результате её накопления на поверхностном слое образуются ненужные вздутия.

Чтобы исключить данное явление, сегодня для армирования применяется алюминиевая фольга с перфорацией. То есть, по всей её поверхности равномерно располагаются круглые отверстия. Такой способ обеспечивает прочное склеивание между собой декоративного и базового слоёв полимера по всей площади изделия. Производители гарантируют, что полученные по этой технологии рабочие характеристики армированной алюминием полипропиленовой трубы обеспечат срок службы конструкций с холодной водой 50, а с горячей – 25 лет.

То есть, по всей её поверхности равномерно располагаются круглые отверстия. Такой способ обеспечивает прочное склеивание между собой декоративного и базового слоёв полимера по всей площади изделия. Производители гарантируют, что полученные по этой технологии рабочие характеристики армированной алюминием полипропиленовой трубы обеспечат срок службы конструкций с холодной водой 50, а с горячей – 25 лет.

Нужно ли изолирование полипропиленовым трубам армированным?

Этот вопрос вполне закономерен. Ведь полипропилен не подвержен коррозии. В этом, собственно, и заключается основное преимущество выполненных из него труб по сравнению с металлическими изделиями. Однако, в случае наружной прокладки трубопровода изоляция тоже нужна. За счёт неё:

- снижается уровень теплопотерь в холодную пору года. Инженерные коммуникации прокладываются и на открытом воздухе, а не только внутри помещения. Поэтому без изоляции для полипропиленовых труб, в том числе и армированных алюминием, большая часть тепла по пути до места назначения просто пропадёт;

- охлаждение конденсата.

Это касается холодного водоснабжения. На поверхности изделий данного типа по сравнению с их стальными «коллегами», конденсат тоже образуется, но в меньшем объёме.

Это касается холодного водоснабжения. На поверхности изделий данного типа по сравнению с их стальными «коллегами», конденсат тоже образуется, но в меньшем объёме.

Для теплоизоляции ПП-труб можно применить уже готовую «скорлупу» из прессованного синтетического материала

Важно! Когда наблюдаются незначительные осадки, различие температур тоже может вызвать такое явление. Поэтому теплозащита нужна в любом случае.

Перечень продукции для утепления полипропиленовых труб, армированных алюминием, такой же, как и для обычных изделий. Это следующие материалы:

- стекловата. Такой утеплитель самый доступный по стоимости. Стекловата не боится ни высоких температур, ни огня. При этом ей присущи хорошие утепляющие характеристики;

- вспененный полиэтилен. Чаще всего производится в форме рукава с односторонним разрезом. Многие наши соотечественники отдают предпочтение этому утеплителю для полипропиленовых труб благодаря лёгкости его монтажа;

- пенополистирол (пенопласт).

По причине низкой теплопроводности эксперты считают его одним из самых эффективных утеплителей;

По причине низкой теплопроводности эксперты считают его одним из самых эффективных утеплителей; - пенополиуретан. По внешнему виду он напоминает традиционный пенопласт, но отличается структурой ячеек. В продаже чаще всего присутствует в виде скорлупы.

Трубы из полипропилена, армированные алюминием, благодаря своим исключительным качествам и характеристикам пользуются повышенным спросом. Правильный выбор и грамотный монтаж избавит вас от проблем в течение всего срока их эксплуатации.

ТРУБКА ДЛЯ ПЕРЕДАЧИ КИСЛОРОДА И АКВАТЕРМА

29 августа 2013 г.

Было опубликовано несколько статей по проблеме проникновения кислорода через пластиковые трубы и истории испытаний и требований, установленных в Европе.

Во-первых, следует отметить, что цель испытаний на проницаемость и барьер на пластиковых трубах заключалась в том, чтобы снизить уровень проницаемости в 50 раз для систем излучающих полов (0,1 против5,0 г / м3 • г). Это было для трубки, которая используется в качестве излучающей «панели», где в типичных установках используются трубки длиной в тысячи футов.

Это было для трубки, которая используется в качестве излучающей «панели», где в типичных установках используются трубки длиной в тысячи футов.

Диффузия кислорода через пластмассовые трубы зависит не только от типа конструкции полимер / труба, но и от отношения площади поверхности, подверженной воздействию воздуха / кислорода, к объему воды (отношение площади поверхности к объему). Это соотношение для ½ дюйма. PEX составляет 0,42, тогда как для ½ дюйма. Aquatherm Blue Pipe® – 0,30. Это привело бы к снижению концентрации кислорода на 29% только за счет разницы в геометрии труб при прочих равных условиях.Отношение также значительно уменьшается с увеличением размера трубы. Например, 1 дюйм. Aquatherm Blue Pipe® составляет 0,19,2 дюйма. Aquatherm Blue Pipe® – 0,095 дюйма и 4 дюйма. составляет 0,048.

Лабораторные испытания трубы Faser, армированной стекловолокном, показали уровень проницаемости 0,8 г / м3 • сут без кислородного барьерного слоя. Это всего лишь 16% от начального значения 5, принятого в стандарте DIN 4726. Сочетание этого с минимальным уменьшением на 29% на основе отношения площади поверхности к объему дает максимум 11% от первоначального 5.0 значение. Чтобы уменьшить это значение до 2% (сокращение в 50 раз), потребовалось бы просто использовать примерно 1/6 линейного фута трубы, которая будет использоваться в системе излучающих панелей PEX. Например, система излучающих панелей высотой 1500 футов, использующая барьерную трубу, будет иметь эквивалентную проницаемость 250 футов небарьерной ½ дюйма. Aquatherm Blue Pipe. Допустимая длина голубой трубы будет увеличиваться по мере увеличения размера из-за уменьшения отношения площади к объему:

Сочетание этого с минимальным уменьшением на 29% на основе отношения площади поверхности к объему дает максимум 11% от первоначального 5.0 значение. Чтобы уменьшить это значение до 2% (сокращение в 50 раз), потребовалось бы просто использовать примерно 1/6 линейного фута трубы, которая будет использоваться в системе излучающих панелей PEX. Например, система излучающих панелей высотой 1500 футов, использующая барьерную трубу, будет иметь эквивалентную проницаемость 250 футов небарьерной ½ дюйма. Aquatherm Blue Pipe. Допустимая длина голубой трубы будет увеличиваться по мере увеличения размера из-за уменьшения отношения площади к объему:

½ дюйма Blue Pipe® = 263 фута.

¾ дюйма Blue Pipe® = 329 футов.

1 ″ Blue Pipe® = 329 футов

1 дюйма Blue Pipe® = 527 футов

1– ½ дюйма Blue Pipe® = 659 футов

2 ″ Blue Pipe® = 830 футов

3 ″ Blue Pipe® = 1186 футов

4 ″ Blue Pipe® = 1647 футов

Таким образом, хотя проницаемость через трубу Faser выше, чем через барьерную трубу, различия в геометрии трубы и длине системы обычно компенсируют это и помогают избежать вызванной кислородом коррозии компонентов из железа / стали. Для большинства систем, в которых не используются длинные петли труб для излучающих «панелей», кислород, поступающий в воду, поступает через механические уплотнения, подпиточную воду и другие источники, помимо трубопроводов.

Для большинства систем, в которых не используются длинные петли труб для излучающих «панелей», кислород, поступающий в воду, поступает через механические уплотнения, подпиточную воду и другие источники, помимо трубопроводов.

Aquatherm Blue Pipe® не используется для создания «панелей», как в случае с некоторыми гибкими трубками, такими как PEX, PE и PE-RT, и из-за этого редко возникает необходимость в кислородном барьере на Blue Pipe. ®.

проницаемость кислород полипропилен полипропилен полиэтилен pe ldpe hdpe pex

На 29 июня 2008 в 14:34:52 Suneetha Burla Сообщений:Меня интересует коэффициент диффузии и скорость проникновения бутана и пропена в полипропилен.В связи с этим мне нужна подробная информация по следующим темам:

1. Диффузия жидкостей и газов через термопластичные полимеры. Температура

, при которой происходит диффузия, должна быть ниже температуры перехода полимера в стекло

. Другими словами, полимер стеклообразный. Полимер

Полимер

может быть аморфным или полукристаллическим. Кандидатами в полимеры

являются полипропилен и полиакрилонитрил. Кандидатами в диффузию

молекул являются газообразный бутан и гексан в виде жидкости.Также вода и

спирт. Распространение могло быть фикическим (случай I) или нефиковским (случай II).

2. Какие экспериментальные методы используются чаще всего? Как

анализирует данные? Как рассчитать растворимость, коэффициент диффузии и проницаемость

?

3. Какие теории можно использовать для корреляции и предсказания диффузии через

полимеров? Можем ли мы проводить ускоренные эксперименты?

4. Что происходит с полимером (т.е. какие физические и химические структурные изменения

происходят и почему), когда стеклообразные полимеры или резиновые прокладки

вступают в контакт с углеводородными газами и жидкостями? Что произойдет, если

они вступят в контакт с водой или спиртом, содержащим ароматические вещества

или инсектициды?

5. Диффузия жидкости через полимерную пленку, когда жидкость

Диффузия жидкости через полимерную пленку, когда жидкость

содержит два растворенных вещества.

Спасибо за ваши усилия!

Suneetha

[ответов: 0]

Большое спасибо за то, что поделились с нами своими знаниями о диффузии и проникновении! Если вы хотите подписаться на уведомление о наших интересных темах на форуме, сообщите мне (в этом случае вы можете легко присоединиться к любому обсуждению, к которому хотите, прямо из своего почтового ящика!).

Я уверен, что ваши отзывы и замечания будут высоко оценены другими коллегами в этой области!

Благодарности

С уважением,

Sijmon

Composite Analytica

[ответы: 1]

Моделирование газопереносных свойств полимерных пленок, используемых для МА упаковки фруктов

Реферат

Ценные фрукты, а именно яблоко ( сорт Royal Delicious ), гуава ( сорт Baruipur ) и личи ( сорт Шахи ), собранные в период коммерческой зрелости, рассматривались для упаковки МА с целью продления срока хранения. Полимерные пленки, а именно LDPE, BOPP, PVC, PVDC различной толщины, были использованы для исследования упаковки MA, и были оценены различные характеристики пленки, такие как скорость газопереноса, скорость пропускания водяного пара, прозрачность, прочность и долговечность. Математическая модель была разработана на основе уравнения типа Аррениуса для прогнозирования скорости передачи газа (GTR), и было обнаружено, что разработанная модель очень хорошо соответствует среднему значению модуля относительного отклонения менее 10%. ОТО пленок увеличивалось с увеличением температуры хранения, а величина увеличения варьировалась в зависимости от типа и толщины пленки.Для прогнозирования скорости пропускания кислорода и скорости пропускания диоксида углерода выбранных полимерных пленок и комбинированных пленочных ламинатов в зависимости от температуры были разработаны регрессионные модели. Поскольку ни одна из отдельных пленок не могла удовлетворить требованиям газопередачи MAP для выбранных фруктов, были изготовлены две разные пленки для формирования ламинатов, удовлетворяющих требованиям для длительного хранения с сохранением исходного качества.

Полимерные пленки, а именно LDPE, BOPP, PVC, PVDC различной толщины, были использованы для исследования упаковки MA, и были оценены различные характеристики пленки, такие как скорость газопереноса, скорость пропускания водяного пара, прозрачность, прочность и долговечность. Математическая модель была разработана на основе уравнения типа Аррениуса для прогнозирования скорости передачи газа (GTR), и было обнаружено, что разработанная модель очень хорошо соответствует среднему значению модуля относительного отклонения менее 10%. ОТО пленок увеличивалось с увеличением температуры хранения, а величина увеличения варьировалась в зависимости от типа и толщины пленки.Для прогнозирования скорости пропускания кислорода и скорости пропускания диоксида углерода выбранных полимерных пленок и комбинированных пленочных ламинатов в зависимости от температуры были разработаны регрессионные модели. Поскольку ни одна из отдельных пленок не могла удовлетворить требованиям газопередачи MAP для выбранных фруктов, были изготовлены две разные пленки для формирования ламинатов, удовлетворяющих требованиям для длительного хранения с сохранением исходного качества.

Ключевые слова: Полимерные пленки, ламинирование, Моделирование GTR, Свойства пленки, МА упаковка

Введение

Упаковка в модифицированной атмосфере (MAP) является одним из методов сохранения пищевых продуктов для поддержания естественного качества товара и продления срока хранения (Mangaraj et al.2009 г.). Он заключается в изменении атмосферы внутри упаковки за счет естественного взаимодействия между двумя процессами, т.е. дыханием фруктов и переносом газов через упаковку, что приводит к созданию атмосферы, более богатой CO 2 и более бедной O 2 (Монтанез и др., 2010). Эта атмосфера может потенциально снизить частоту дыхания, чувствительность и выработку этилена, разложение и физиологические изменения, а именно окисление (Kader et al. 1989), тем самым позволяя сохранять товар в свежем виде без термохимической обработки, обычно применяемой в конкурентных методах консервации. , например, консервирование, замораживание, обезвоживание и т. д.Метод MAP обычно подходит для краткосрочного хранения, транспортировки / распределения и розничной продажи свежих продуктов.

д.Метод MAP обычно подходит для краткосрочного хранения, транспортировки / распределения и розничной продажи свежих продуктов.

Технология MAP имеет большое преимущество в развивающихся странах, поскольку она экономична и полезна там, где не хватает охлаждаемых хранилищ. MAP использует только натуральные компоненты воздуха, получил признание общественности благодаря (i) отсутствию токсичных остатков, поскольку синтетические химические вещества не используются, (ii) незначительному воздействию на окружающую среду, особенно если пластиковые пленки перерабатываются (Mangaraj and Goswami 2009a, 2009b) .В MAP изменения, связанные с дыханием, начинаются сразу после упаковки свежих продуктов. Газы содержащейся атмосферы и внешней окружающей атмосферы пытаются уравновеситься путем проникновения через стенки упаковки со скоростью, зависящей от перепада давлений между газами в свободном пространстве и окружающей атмосферой. Таким образом, необходимо учитывать барьер для газов и водяного пара, обеспечиваемый упаковочным материалом (Mangaraj et al. 2014a). Таким образом, успех упаковки МА зависит от полимерной пленки и ее пропускающих свойств. E.грамм. газопроницаемость, отношение CO 2 / O 2 проницаемость, проницаемость для водяного пара, сопротивление проколу, надежность герметизации, противотуманные свойства, пригодность для печати, прозрачность, прочность и долговечность и т. д. (Kader et al.1989; Exama et al. 1993; Абдель-Бари 2003). Для большинства продуктов подходящая пленка должна быть намного более проницаемой для CO 2 , чем для O 2 (Kader et al. 1989; Mangaraj et al. 2009).

2014a). Таким образом, успех упаковки МА зависит от полимерной пленки и ее пропускающих свойств. E.грамм. газопроницаемость, отношение CO 2 / O 2 проницаемость, проницаемость для водяного пара, сопротивление проколу, надежность герметизации, противотуманные свойства, пригодность для печати, прозрачность, прочность и долговечность и т. д. (Kader et al.1989; Exama et al. 1993; Абдель-Бари 2003). Для большинства продуктов подходящая пленка должна быть намного более проницаемой для CO 2 , чем для O 2 (Kader et al. 1989; Mangaraj et al. 2009).

Полимерные пленки, обычно доступные для упаковки фруктов МА, включают полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен высокой плотности (HDPE), полипропилен (PP), поливинилхлорид (PVC), полиэтилен. терефталат (ПЭТ), поливинилиденхлорид (ПВДХ), полиамид (нейлон) и другие подходящие пленки (Exama et al.1993; Mangaraj et al. 2009 г.). Несмотря на то, что для индустрии MAP доступен все больший выбор упаковочных материалов, большинство упаковок по-прежнему состоит из шести основных полимеров: поливинилхлорида (PVC), полипропилена (PP), полиэтилена (PE), полиэтилентерефталата (PET), полистирола (PS) и поливинилденхлорид (ПВДХ) (Kader et al. 1989; Exama et al. 1993; Abdel-Bary 2003; Ahvenainen 2003). Сообщается, что ПЭНП и ПВХ имеют тенденцию иметь высокое соотношение проницаемости CO 2 / O 2 , и это важно в системе упаковки МА для выбора упаковочных пленок.Это позволяет снизить концентрацию O 2 без связанного с этим чрезмерного накопления CO 2 внутри упаковки (Kader et al. 1989). Технология производства полимерных пленок позволила адаптировать пленки к газопроницаемости, необходимой для некоторых фруктов и овощей (Exama et al. 1993). В результате были разработаны успешные упаковочные системы MA для ряда товаров. Большинство рабочих использовали полиэтилен, особенно LDPE, PVC и PET в качестве упаковочных материалов, и изучали влияние площади поверхности упаковки, температуры, проницаемости пленки для O 2 и CO 2 , состояния достигнутых условий равновесия и их влияния на качество и срок годности яблока (Mangaraj et al.2014a, 2014b) и сообщили о низкой потере массы, имели лучший цвет и сохраняли лучшую твердость, чем фрукты, хранящиеся на воздухе.

1989; Exama et al. 1993; Abdel-Bary 2003; Ahvenainen 2003). Сообщается, что ПЭНП и ПВХ имеют тенденцию иметь высокое соотношение проницаемости CO 2 / O 2 , и это важно в системе упаковки МА для выбора упаковочных пленок.Это позволяет снизить концентрацию O 2 без связанного с этим чрезмерного накопления CO 2 внутри упаковки (Kader et al. 1989). Технология производства полимерных пленок позволила адаптировать пленки к газопроницаемости, необходимой для некоторых фруктов и овощей (Exama et al. 1993). В результате были разработаны успешные упаковочные системы MA для ряда товаров. Большинство рабочих использовали полиэтилен, особенно LDPE, PVC и PET в качестве упаковочных материалов, и изучали влияние площади поверхности упаковки, температуры, проницаемости пленки для O 2 и CO 2 , состояния достигнутых условий равновесия и их влияния на качество и срок годности яблока (Mangaraj et al.2014a, 2014b) и сообщили о низкой потере массы, имели лучший цвет и сохраняли лучшую твердость, чем фрукты, хранящиеся на воздухе. Яблоки, упакованные в оптимальную МА-упаковку, имели хорошее качество после хранения при 0 и 10 ° C в течение 7 месяцев с уменьшением скорости ожога. Многослойная соэкструдированная полиолефиновая пленка с избирательной проницаемостью продлевает срок хранения гуавы до 3 недель по сравнению с 14 днями в упаковке пленки из полиэтилена низкой плотности и ПВХ при 10 ° C и относительной влажности 85–90%. Пакет ПВД обеспечивал атмосферу 3% О и 2 и 4.5% CO 2 внутри упаковок, что сохраняло фрукты с хорошими сенсорными характеристиками (Jacomino et al. 2001; Mangaraj et al. 2005). МА упаковка свежей гуавы в ПЭТ-пленку оказала сильное влияние на сохранение цвета и потерю массы гуавы (Jacomino et al. 2001; Mohamed et al. 1994). МА упаковка личи с использованием герметичных полиэтиленовых и ПВХ пленок с химической обработкой или без нее оказалась полезной для поддержания высокой относительной влажности, необходимой для предотвращения обезвоживания, которое приводит к быстрому потемнению кожи личи (Chaiprasart 2003).

Яблоки, упакованные в оптимальную МА-упаковку, имели хорошее качество после хранения при 0 и 10 ° C в течение 7 месяцев с уменьшением скорости ожога. Многослойная соэкструдированная полиолефиновая пленка с избирательной проницаемостью продлевает срок хранения гуавы до 3 недель по сравнению с 14 днями в упаковке пленки из полиэтилена низкой плотности и ПВХ при 10 ° C и относительной влажности 85–90%. Пакет ПВД обеспечивал атмосферу 3% О и 2 и 4.5% CO 2 внутри упаковок, что сохраняло фрукты с хорошими сенсорными характеристиками (Jacomino et al. 2001; Mangaraj et al. 2005). МА упаковка свежей гуавы в ПЭТ-пленку оказала сильное влияние на сохранение цвета и потерю массы гуавы (Jacomino et al. 2001; Mohamed et al. 1994). МА упаковка личи с использованием герметичных полиэтиленовых и ПВХ пленок с химической обработкой или без нее оказалась полезной для поддержания высокой относительной влажности, необходимой для предотвращения обезвоживания, которое приводит к быстрому потемнению кожи личи (Chaiprasart 2003). МА упаковка обработанных плодов личи с использованием пленки БОПП сводила к минимуму скорость транспирации, потерю массы и ухудшение качества плодов (Mangaraj et al. 2012).

МА упаковка обработанных плодов личи с использованием пленки БОПП сводила к минимуму скорость транспирации, потерю массы и ухудшение качества плодов (Mangaraj et al. 2012).

Ни один полимер не обладает всеми свойствами, необходимыми для того, чтобы MAP мог долго сохранять желаемую атмосферу. Этого можно добиться, выбрав пленки с требуемыми характеристиками газо- и паропроницаемости и обеспечив герметичность упаковок. Для достижения желаемых характеристик пленки различные пластиковые пленки можно ламинировать или совместно экструдировать.ОТО пленок зависят от температуры и относительной влажности. Большинство данных о проницаемости пленки определяется при одной температуре и относительной влажности. Принимая во внимание вышеуказанные условия, было проведено исследование с целью получения данных о проницаемости пленки при реальной температуре и условиях относительной влажности с использованием метода равного давления и моделирования ОТО пленок, а также для разработки подходящей упаковки для товаров путем соответствующего включения входных переменных. для газообмена в системе MAP..

для газообмена в системе MAP..

Теоретические соображения

Барьер и проницаемость полимерных пленок

Механизм, с помощью которого вещества проходят через неповрежденную пластиковую пленку, известен как проникновение. Он включает растворение проникающего вещества, пермеата в пластике с последующей диффузией пермеата через пленку и, наконец, испарением пермеата на другой стороне пленки, и все это обусловлено перепадом парциального давления пермеата между две стороны фильма (Пино и др.2005; Mangaraj et al. 2009 г.).

Барьерные характеристики пленки обычно выражаются через коэффициент ее проницаемости. Для одномерного стационарного массопереноса коэффициент проницаемости (P) связан с количеством пермеата, перенесенного через пленку, как (Mangaraj et al. 2009):

Где Q – количество пермеата, проходящего через материал. , x – толщина пластиковой пленки, A – площадь поверхности, доступная для массообмена, t – время, а Δp – изменение парциального давления пермеата в пленке.

В общем, свойства переноса газов через полимеры описываются тремя параметрами, а именно. диффузия, растворимость и проницаемость, а также точный характер корреляции зависят от типа механизма диффузии. Обычно для переноса газа в полимере рассматривается процесс диффузии Фика.

Коэффициент диффузии

В процессе диффузии растворенный входящий агент уравновешивается с поверхностью пленки, а затем диффундирует в направлении более низкого химического потенциала.Энергия активации требуется для создания отверстия, достаточно большого, чтобы позволить проникающей молекуле совершить единичный диффузионный прыжок от одного участка сорбции к другому. Перенос газа в одном направлении из атмосферы в упаковку определяется как:

Где, D – коэффициент диффузии или диффузии газов через пленку при STP в секунду (см 2 с -1 ), c – концентрация газа в мембране (моль см −3 или см 3 см −3 ), J – поток газа (моль с −1 или см 3 с −1 ), A – площадь (м 2 ), x – толщина пленки.

Если D является постоянным и существует устойчивое состояние, то

Однако c 1 и c 2 трудно измерить внутри мембраны. Применяя закон Генри:

Где S – растворимость (моль см −3 атм −1 или см 3 см −3 атм −1 ), а p – парциальное давление газа (атм. ). Затем комбинируя уравнения. (3) и (4) имеем:

Растворимость

Коэффициент растворимости – это отношение равновесной концентрации растворенных пенетратов к их парциальным давлениям в газовой фазе.Равновесная концентрация зависит от взаимодействия полимеров и наличия свободного объема для заполнения отверстий. Различия в растворимости определенных газов в конкретной пленке определяют, какой газ легче диффундирует через эту пленку (Pino et al. 2005).

Проницаемость

Проницаемость – это мера легкости, с которой газ может проникнуть через неповрежденную пленку. Коэффициент проницаемости (P) – это константа пропорциональности между потоком газа на единицу площади пленки в единицу времени и движущей силой (разностью парциальных давлений) на единицу толщины пленки. Количество газа, проникающего через пленку, выражается либо в молях в единицу времени (поток), либо в массе или объеме газа в STP. Обычно это выражается в объеме. Величина (DS) в уравнении. (5) известен как коэффициент проницаемости (P), который является произведением коэффициента диффузии и растворимости (Ashley 1985). Тогда мы имеем:

Количество газа, проникающего через пленку, выражается либо в молях в единицу времени (поток), либо в массе или объеме газа в STP. Обычно это выражается в объеме. Величина (DS) в уравнении. (5) известен как коэффициент проницаемости (P), который является произведением коэффициента диффузии и растворимости (Ashley 1985). Тогда мы имеем:

P = J.ΔxA.p1 ‐ p2Проницаемость = величина разницы в толщине газа

6

Измерение скорости газопереноса

Принцип равного давления

В этом методе испытаний использовались кулонометрический датчик кислорода и связанное с ним оборудование в аналогичной компоновке. к описанному в методе испытаний ASTM D3985.Принцип тестирования схематически представлен на рис. Система была сначала очищена, чтобы определить значение «нулевой точки системы». Образец (пленка) разделил испытательную камеру на камеру A и камеру B. Камеру A продували чистым газообразным кислородом под давлением 0,1 МПа при определенной скорости потока, а камеру B продували газообразным азотом 0,1 МПа при определенной скорости потока. Когда кислород проходил через образец из камеры A в камеру B, выходное значение датчика постепенно увеличивалось в виде соответствующих электрических сигналов, что указывало на то, что кислород проходил через образец в камеру B.Когда скорость передачи кислорода (OTR) поддерживалась на постоянном уровне, это считалось равновесием передачи, и это значение OTR было результатом теста (Mangaraj et al. 2009). Соответствующий расход N 2 во время испытаний напрямую повлиял на результат.

Принцип работы Измерение OTR методом равного давления

Проницаемость пленок для водяного пара

Разница парциальных давлений водяного пара между внутренней и внешней стороной упаковки влияет на увеличение или уменьшение влажности в продукте.Насыщенный водяной пар проходит через испытуемый образец (пленку) за единицу времени при заданных условиях температуры и влажности. Передаваемая масса определяется путем тестирования уменьшающейся массы дистиллированной воды с течением времени.

В системе измерения осушителя осушитель силикагель помещали непосредственно в пакет с пленками, P wv которого должен был быть измерен в контролируемых условиях: температура 38 ° C и относительная влажность 90%. Проницаемость водяного пара была рассчитана на основе измеренных значений изменения массы упаковок во времени с использованием следующих уравнений (Goswami and Mangaraj 2011; Mangaraj and Goswami 2009d).

Где, P wv – проницаемость для водяного пара упаковочной пленки (г-мм / м 2 .day.pa), dw /

dt – прирост массы влагопоглотителем с течением времени и получается из наклона графика зависимости приращения массы от времени,

t – время в днях, w – прирост массы осушителем в г, x – толщина пленки в мм, A – площадь упаковки в м 2 и p – давление водяного пара при 38 ° C в Па.

Факторы, влияющие на скорость газопереноса полимерных пленок

Пропускание газа через полимерную пленку зависит от растворимости молекул газа в полимере и их диффузии через пленку.Факторы, влияющие на газопроницаемость пленок, в целом классифицируются как внутренние или пленочные факторы и внешние или проникающие факторы. Внутренний фактор относится к морфологии и структуре пленки и варьируется в зависимости от полимера и условий его обработки, таких как функциональные группы на основной цепи полимера, плотность упаковки, кристаллические и аморфные объемные доли, степень сшивки, сегментное движение полимерной цепи в матрице пленки. , ориентация, температура вытяжки (DT), время отжига и т. д.К внешним факторам относятся: молекулярная масса, размер и форма пенетранта, плотность энергии когезии и полярность проникающих молекул, температура и относительная влажность проникающего газа и т. Д. (Kader et al. 1989; Exama et al. 1993; Goswami and Mangaraj 2011) . Некоторые важные аспекты обсуждаются здесь следующим образом.

Температура

Проницаемость O 2 и CO 2 в полимерных пленках зависит от температуры, и эта зависимость обычно описывается уравнением типа Аррениуса (Exama et al.1993; Yam and Lee 1995) как:

, где P – проницаемость газа при абсолютной температуре T, P P – предэкспоненциальный коэффициент проницаемости для газа, E a P – энергия активации проницаемости для газа. , R – универсальная газовая постоянная.

Когда коэффициенты проницаемости для интересующей температуры недоступны, для определения требуемого значения можно использовать следующее уравнение, исходя из коэффициента проницаемости при близкой температуре и энергии активации.

Где T 1 – это температура, при которой известно значение P 1 , T 2 – температура, при которой необходимо рассчитать P 2 .

Как правило, скорость транспортировки газа увеличивается на 30–50%, а СПВП на 10–100% на каждые 5 ° C повышения температуры (Кадер и др. 1989; Экзама и др. 1993; Мангарадж и др. 2009).

Температурный коэффициент проницаемости

Влияние температуры на проницаемость полимерных пленок количественно оценивалось с помощью значения Q 10 P , которое представляет собой увеличение проницаемости при повышении температуры на 10 ° C и выражается как:

Где, Q 10 P – температурный коэффициент проницаемости, P 1 и P 2 – проницаемость при температуре T 1 и T 2 , соответственно.

Толщина пленки

Проницаемость пленок толщиной более 25 мкм обычно не зависит от толщины. Для всех полимеров P пропорционально x -a , где «а» изменяется от 0,8 до 1,2 для большинства полимеров. При большей толщине доля увеличения скорости транспортировки газа с повышением температуры была невысокой (Mangaraj et al. 2009).

Относительная влажность

Проницаемость гидрофильных полимерных пленок для водяного пара обычно быстро увеличивается при высокой относительной влажности из-за сорбции воды, сопутствующего набухания пленки и повышенной подвижности полимерных цепей.Вода может увеличивать гибкость полимерных цепей. Увеличение проницаемости особенно заметно при транспортировке газов через материалы, которые в сухом состоянии являются отличными газовыми барьерами. В гидрофильных полимерных пленках проницаемость быстро увеличивается при относительной влажности выше 70%. Проницаемость гидрофобных полимерных пленок не зависит от относительной влажности. Однако СПВП полимерной пленки значительно зависит от температуры (Mangaraj et al. 2009, 2014b).

Коэффициент проницаемости многослойных пленок

Коэффициенты проницаемости для многослойной пластиковой пленки или листа, наслоенного посредством ламинирования или совместной экструзии, можно рассчитать на основе коэффициентов толщины и проницаемости отдельных слоев (Abdel-Bary 2003; Mangaraj et al.2009) как.

Где нижний индекс «t» указывает значение для всей структуры, «i» указывает значение для отдельного слоя, и в структуре имеется «n» слоев.

Математическое моделирование переноса газа через полимерные пленки

Для прогнозирования коэффициентов диффузии и переноса газа были разработаны различные модели, моделирующие перенос молекул газа в полимерных пленках:

Эмпирические модели

Госвами и Мангарадж (2011) разработали эмпирическую модель для прогнозирования ОТО полимерных пленок.Эта модель включает важный параметр – температуру, которая существенно влияет на ОТО пленок. Используя экспериментальные значения, следующий полином Ур. (12) использовалась для увязки связи ОТО с температурой.

GTR = α 0 + α 1 T + α 2 T 2

12

Где GTR – скорость газопереноса пленки к O 2 и CO 2 по абсолютной величине температура T, α 0 , α 1 и α 2 – константы модели газопереноса.

Модель Exponentiel

Exama et al. (1993) разработали следующие уравнения типа Аррениуса для предсказания газопроницаемости полимерных пленок как функции температуры.

Pgas = PgasPexp ‐ EagasPRT

13

Где, газ P – проницаемость для O 2 и CO 2 при абсолютной температуре T, газ P P – предэкспоненциальный коэффициент проницаемости для газов, а E agas P – энергия активации проникновения для O 2 и CO 2 .

Результаты и обсуждения

Установленные свойства выбранных полимерных пленок, измеренные различными стандартными методами, представлены в таблице. Было очевидно, что по мере увеличения толщины всех пленок прочность на разрыв, удлинение, ударная нагрузка, прочность на разрыв увеличивались, а СПВП воды уменьшалось. Это подразумевает повышение механической прочности по толщине и улучшение водонепроницаемых свойств продукта, требующего меньшей потери воды при хранении.Сравнивая свойства различных пленок, можно было увидеть, что пленки ПВХ имеют лучшую механическую прочность и самые высокие водонепроницаемые свойства по сравнению с другими пленками и подходят для фруктов с сильным дыханием. Пленки с высоким WVTR обладают способностью удалять конденсат, который препятствует росту микробов. С другой стороны, пленки ПВДХ имеют самый низкий СПВП, который может быть полезен для продуктов с низким уровнем вдыхания; Однако в случае конденсации он может оказаться не идеальным. Следовательно, пленки следует выбирать в соответствии со скоростью метаболизма продуктов, которые будут упакованы, и окружающей средой, в которой они будут обрабатываться, храниться, транспортироваться и распространяться.

Таблица 1

Свойства выбранных полимерных пленок

| Свойства пленки | Единицы | Процедура | Типы пленок с кодом | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| БОПП-I (PFR-1) | БОПП-II PFR-2) | PVC-I (PFR-3) | PVC-II (PFR-4) | PVC-III (PFR-5) | LDPE-I (PFR-6) | LDPE-II ( PFR-7) | PVDC-I (PFR-8) | |||||

| Толщина | μ | ASTM D37 | 30 | 45 | 25 | 35 | 5039 | 40 | ||||

| Предел прочности при растяжении | МПа | MD / TD | 14.0 / 16,0 | 14,3 / 16,4 | 52,0 / 58,0 | 60,0 / 66,0 | 70,0 / 75,0 | 9,2 / 9,9 | 9,7 / 10,5 | 81,0 / 76,5 | ||

| при разрыве | Предел прочности на растяжение | 39 MD / TD14,5 / 16,1 | 14,9 / 16,3 | 52,0 / 53,0 | 57,0 / 62,5 | 61,0 / 68,0 | 18,5 / 20,1 | 19,4 / 20,9 | Удлинение 66,5 / 62,0 | % | MD / TD | 4.5 / 2,7 | 4,7 / 3,0 | 2,2 / 2,0 | 3,0 / 2,9 | 4,5 / 3,8 | 7,5 / 5,4 | 8,0 / 5,7 | 8,5 / 6,7 |

| Удлинение при разрыве | % | MD / TD | 160/400 | 177/428 | 307/486 | 346/532 | 389/571 | 593/817 | 645/835 | 721/680 | Гмс / микрон | MD / TD | 0.77 / 3,53 | 0,81 / 3,79 | 0,47 / 0,60 | 0,83 / 0,97 | 1,42 / 1,53 | 1,93 / 18,6 | 2,56 / 19,75 | 2,4 / 3,1 |

| 9039 D7 | 1,28 | 1,35 | 1,38 | 1,62 | 1,84 | 23,57 | 28,10 | 13,65 | ||||

| Удар дротика | AS / микроны78 | 0,76 | 0,85 | 0,96 | 2,6 | 2,9 | 1,8 | |||||

| Температура уплотнения при 2 кг / см 2 | ° C | ASTM F88 | 0200 | 125–180 | 130–180 | 137–180 | 142–180 | 150–190 | 140–190 | |||

| WVTR при 38 ° C и относительной влажности 90% | г / м 2 .dayASTM E96 | 5.2 | 4,91 | 34,8 | 29,0 | 22,6 | 11,67 | 9,54 | 4,79 | |||

Прозрачность и блеск поверхности являются основными внутренними требованиями к упаковке фруктов. Они способствуют лучшему отображению продуктов и влияют на привлекательность клиентов. Процент пропускания света через различные образцы пленок измеряли (рис.) В видимом диапазоне (то есть 390–760 нм). Процент пропускания выбранных пленок считался довольно высоким: от 84% при 390 нм до 90% при 760 нм для БОПП, от 79 до 88% для пленки ПВХ и от 49% при 390 нм до 70% при 760 нм пленки ПВДХ. .Следовательно, они были отнесены к категории прозрачных пленок, которые могли адекватно соответствовать требованиям MAP к отображению продукта.

Скорость газопроницаемости выбранных полимерных пленок

Скорость пропускания (OTR) O 2 (OTR) и CO 2 скорости пропускания (CTR) выбранных пленок, а также комбинированных пленочных ламинатов, выраженная для общей толщины пленки, а не для единицы толщины пленки определяли при 10, 15, 20 и 25 ° C (таблица). ОТО пленок увеличивалось с ростом температуры.Однако величина увеличения зависит от типа и толщины пленки. Среди выбранных пленок GTR и TR пленки пластифицированного ПВХ оказались чрезвычайно высокими, тогда как чрезвычайно низкими GTR пленок PVDC со сравнительно малым коэффициентом пропускания газа. ПЭНП и ПВХ имеют тенденцию иметь высокое отношение проницаемости CO 2 / O 2 , и это важно в системе упаковки MA для выбора упаковочных пленок. Это позволяет снизить концентрацию O 2 без связанного с этим чрезмерного накопления CO 2 внутри упаковки.

Таблица 2

GTR выбранных полимерных пленок, комбинированных пленочных ламинатов при различных температурах и условиях относительной влажности

| Пленки | Толщина (μ) | Скорость газопереноса (см 3 (м 2 .h. ΔC) −1 ) | ||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 10 ° C, относительная влажность 90% | 15 ° C, относительная влажность 80% | 20 ° C, относительная влажность 75% | 25 ° C, относительная влажность 70% | |||||||||||||||||||||||||

| OTR | CTR | OTR | CTR | OTR | CTR | OTR | CTR | |||||||||||||||||||||

| BOPP-I | 30 | 43.15 | 190,72 | 61,72 | 278,13 | 88,59 | 408,62 | 125,86 | 596,57 | |||||||||||||||||||

| BOPP-II | 45 | 3 | 8 | 45 | 9 | 8 | 79,13 | 368,72 | ||||||||||||||||||||

| PVC-I | 25 | 650,91 | 3968,81 | 943,37 | 5830,16 | 1320,84 | 82613 8261327 | 1894,30 | 11992,64 | |||||||||||||||||||

| ПВХ-II | 35 | 417,59 | 2527,64 | 614,38 | 3784,81 | 846,17 | 846,17 | 846,17 | 50290,26 | 1712,58 | 431,29 | 2609,83 | 585,52 | 3579,78 | 896,45 | 5566.95 | ||||||||||||

| 912,35 | 241,49 | 1367,14 | 337,46 | 1943,73 | 502,74 | 2930,94 | ||||||||||||||||||||||

| ПВД-II | 60 | 109,82 | 589,37 | 156,73 | 863,25 | 226,70 | 1273,25 | 329,70 | 1886,86 | |||||||||||||||||||

| PVDC-I | 40 | 0,34 | 1,20 | 0,51 | 1,84 | 0,68 | 2.53 | 0,94 | 3,61 | |||||||||||||||||||

| BOPP-I + PVC-III | 80 | 92,22 | 428,967 | 132,89 | 629,79 | 188,53 | -II + ПВХ-II | 80 | 43,69 | 150,95 | 65,33 | 294,37 | 97,78 | 451,01 | 134,26 | 633,21 | 907 B13 9039 II ПВХ .20133,99 | 58,62 | 262,36 | 87,96 | 402,85 | 120,29 | 563,93 | |||||

| LDPE-I + PVC-I | 12 9037 | 658 | 658 472,86 | 2753,72 | 700,72 | 4131,67 | ||||||||||||||||||||||

| БОПП-I + ПВХ-I | 55 | 74,96 | 336,19 | 107,30 | 153490.81 | 719,48 | 218,63 | 1050,17 | ||||||||||||||||||||

| БОПП-I + ПЭНП-II | 90 | 72,48 | 347,35 | 103,58 | 147138||||||||||||||||||||||||

| БОПП-II + ПЭНП-I | 85 | 42,72 | 151,79 | 63,75 | 291,32 | 94,93 | 444,30 | 131,12 903 903 626,4 | 150.75 | 821,44 | 216,01 | 1206,31 | 310,43 | 1766,68 | 454,26 | 2632,02 | ||||||||||||

| ПВХ-III + LDPE-I | 9039 | 9013440,70 | 2605,19 | 664,99 | 3977,18 | |||||||||||||||||||||||

ANOVA выбранных пленок и пленочных ламинатов

На основе ANOVA было обнаружено, что различные уровни толщины пленки, температуры и их взаимодействие оказывают значительное влияние на OTR (F-значение более 500) и CTR (значение F более 8000) фильмов на уровне значимости 1%.Однако было обнаружено, что влияние толщины пленки на OTR / CTR пленок больше, чем влияние температуры. Графическое представление F-значений OTR и CTR и влияние различных факторов представлено в графической форме на рис. Пленка PFR-3 и температура 25 ° C имеют максимальное среднее значение OTR / CTR, затем идут PFR-4, 5, 6, 7, 1, 2 и 8 с уровнем температур 20, 15 и 10 ° C. Сравнение средних значений OTR и CTR выбранных полимерных пленок представлено в таблице. PVC-I имел самые высокие и PFR 8 с самыми низкими средними значениями OTR при температурах 20 и 10 ° C соответственно.Аналогичным образом, для CTR пленка, имеющая наивысшее среднее значение, была при 25 ° C для PVC I и наименьшее значение для PFR 8 при 10 ° C. Аналогичные тенденции наблюдались при дисперсионном анализе комбинированных пленочных ламинатов, где было обнаружено, что значение F как для OTR, так и для CTR превышает критическое значение F при уровне значимости 1%. Сравнение влияния различных факторов на OTR и CTR пленочных ламинатов можно увидеть на рис. Сравнение средних значений OTR и CTR выбранных комбинированных ламинатов представлено в таблице, где LFR4 имеет самые высокие значения OTR при 25 ° C, а самые низкие – для LFR 3 при 10 ° C.Аналогично для CTR самое высокое среднее значение было для LFR 4 при 25 ° C, а самое низкое – для LFR 3 при 10 ° C.

Сравнение расчетных значений F, показывающих влияние различных факторов и их взаимодействие на OTR и CTR полимерных пленок и ламинатов

Таблица 3

Сравнение средних значений OTR и CTR выбранных полимерных пленок

| Комбинированные пленочные ламинаты | OTR | CTR | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Температура (° C) | Температура (° C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 10 | 15 | 20 | 25 | Среднее значение | 10 | 10 | 10 90 | 25 | Среднее | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| PFR-1 | 43.52 | 61,75 | 89,09 | 43,52 | 61,75 | 190,41 | 280,09 | 408,38 | 596,71 | 368,90 F | 38,90 | 88,20 | 171.60 | 263,61 | 368,81 | 223,06 G | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| PFR-3 | 650,91 | 943.37 | 1320,84 | 650,91 | 943,37 | 3968,81 | 5830,16 | 8263,27 | 11992,64 | 7513,72 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| РПП-4 | 417,98 | 614,68 | 846,60 | 417,98 | 614,68 | 2524,24 | 3781,86 | 5265,62 | 8148,26 | 4929,99 B | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| PFR-5 | 291,01 | 431.76 | 584,39 | 291,01 | 431,76 | 1714,40 | 2610,74 | 3579,28 | 5566,32 | 3367,68 С | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| РПП-6 | 164,37 | 240,74 | 336,66 | 164,37 | 240,74 | 910,48 | 1366,09 | 1943,98 | 2930,88 | 1787,86 D | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| PFR-7 | 109,93 | 158.09 | 227,16 | 109,93 | 158,09 | 590,02 | 863,38 | 1273,18 | 1887,02 | 1153,40 E | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1,21 | 1,84 | 2,54 | 3,61 | 2,3 H | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Среднее | 212,96 D | 311,22 C 432398 C 8.93 B | 212,96 D | 311,22 C | 1248,47 D | 1863.22 C | 2624.98 B 9036.78 9036.78| 2624.98 B | | средства OTR и CTR комбинированных пленочных ламинатов

Регрессионный анализМножественный регрессионный анализ методом наименьших квадратов был проведен для соответствия экспериментальным данным по OTR и CTR отдельных пленок, а также комбинированных пленочных ламинатов к полиномиальным уравнениям второго порядка (таблица). Таблица 5Значения коэффициента регрессии для моделей OTR и CTR выбранных пленок и комбинированных пленочных ламинатов

Экспериментальное моделирование GTR выбранных полимерных пленокБыли измерены и измерены OTR и CTR выбранных пленок выбранных полимерных пленок. разработан, чтобы предсказывать то же самое при любой температуре в диапазоне исследования. Оценка параметров моделиИспользуя Ур. В (15) температурная зависимость OTR и CTR была оценена путем нанесения логарифмических значений OTR или CTR против обратной соответствующей температуры в абсолютных единицах (рис.). Наклон и пересечение оси Y уравнения. (15) для OTR или CTR пленок и пленочных ламинатов были найдены из линейных графиков (таблица). Энергия активации (E ap ) и предэкспоненциальный коэффициент скорости транспортировки газа (GTR p ) были рассчитаны из наклона прямой линии и пересечения оси Y соответственно. Соотношение Аррениуса для OTR и CTR пленки PFR-1 и пленочного ламината LFR-1 Таблица 6Наклон (−E a T / R) и пересечение оси Y (ln T p ) и рассчитанные значения энергии активации и предэкспоненциального фактора отношения Аррениуса для различных параметров модели выбранных полимерных пленок и комбинированных пленочных ламинатов

Технические характеристики

Конфигурации

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Тело неармированной полипропиленовой трубы при транспортировании под давлением перегретой среды может просто разрушиться. Кстати, именно поэтому изделия данного типа не используются в горячем водоснабжении;

Тело неармированной полипропиленовой трубы при транспортировании под давлением перегретой среды может просто разрушиться. Кстати, именно поэтому изделия данного типа не используются в горячем водоснабжении; Это касается холодного водоснабжения. На поверхности изделий данного типа по сравнению с их стальными «коллегами», конденсат тоже образуется, но в меньшем объёме.

Это касается холодного водоснабжения. На поверхности изделий данного типа по сравнению с их стальными «коллегами», конденсат тоже образуется, но в меньшем объёме. По причине низкой теплопроводности эксперты считают его одним из самых эффективных утеплителей;

По причине низкой теплопроводности эксперты считают его одним из самых эффективных утеплителей;