Сухая засыпка для пола – виды, различия, применение!

Традиционно для выравнивания оснований используют различные разновидности мокрой стяжки – обычно это цементно-песчаные смеси и их современные самовыравнивающиеся аналоги. Однако в некоторых ситуациях более целесообразным вариантом является выравнивание сухими смесями – так быстрее и проще.

Сухая засыпка для пола

Вам предлагается ознакомиться с основными видами материалов, характеристики которых позволяют использовать их для создания сухой стяжки, изучить инструкции по обустройству такой засыпки (общая для всех рассмотренных вариантов) и получить дополнительные полезные советы.

Сухая засыпка для стяжки пола

Содержание статьи

Видео – Какую засыпку выбрать

Материалы для сухой засыпки

Материалы для сухой засыпки

Общие положения

Толщина слоя сухой засыпки напрямую зависит от характеристик имеющихся неровностей и размеров инженерных коммуникаций в случае их обустройства по полу. Средний показатель толщины держится на уровне 30-50 мм, но может составлять и более 60 мм. В данном случае засыпку придется усилить дополнительным слоем плит.

Средний показатель толщины держится на уровне 30-50 мм, но может составлять и более 60 мм. В данном случае засыпку придется усилить дополнительным слоем плит.

Слой сухой засыпки с среднем составляет 3-6 см

Для засыпки используются материалы с высокими показателями пористости, низким уровнем гигроскопичности, без склонности к усадке. Чаще всего применяется керамзит, но могут задействоваться и другие сыпучие материалы, с характеристиками которых вам предлагается ознакомиться далее.

Керамзит

Керамзит

Наиболее популярный материал для обустройства сухой засыпки. Представляет собой особым образом обожженные глиняные гранулы. Материал характеризуется небольшим весом и хорошей пористостью.

Для обустройства сухой засыпки используется керамзит фракции порядка 0,5 см. Гранулы большего диаметра применять нельзя – технология нарушится, в результате чего качество засыпки существенно упадет.

Допускается использование зерен разного размера, однако разница между ними должна быть минимально возможной. В противном случае мелкие гранулы спустя какое-то время начнут проседать между большими элементами, что пагубным образом отразится на качестве засыпки. В идеале нужно стремиться к абсолютной однородности гранул.

В противном случае мелкие гранулы спустя какое-то время начнут проседать между большими элементами, что пагубным образом отразится на качестве засыпки. В идеале нужно стремиться к абсолютной однородности гранул.

Сухая керамзитная засыпка

Не используйте для засыпки керамзит с примесями песка либо пыли – материал должен быть чистым. В случае использования «грязной» смеси, ваши полы очень скоро начнут скрипеть. Ввиду этого специалисты рекомендуют отдавать предпочтение рассыпным гранулам – при их покупке легче контролировать рассмотренный показатель.

Для засыпки лучше всего подходит легкий и пористый керамзит. Мешки с расфасованными гранулами хорошего качества также будут иметь небольшой вес.

Нельзя не отметить и рекомендованную толщину слоя засыпки – она должна составлять не меньше 30-40 мм.

| Показатели | 10-20 мм | 5-10 мм | 0-5 мм |

|---|---|---|---|

| Насыпная плотность, кг/м3 | 280-370 | 300-400 | 500-700 |

| Прочность при раздавливании, Н/мм2 (МПа) | 1-1,8 | 1,2-2 | 3-4 |

| Гранулометрический состав, % | 4 | 8 | 0 |

| Морозостойкость 20 циклов, потеря массы гравия, % | 0,4-2 | 0,2-1,2 | не регламентируется |

| Процент раздавленных частиц, % | 3-10 | 3-10 | нет |

| Теплопроводность, Вт/м*К | 0,0912 | 0,0912 | 0,1099 |

| Водопоглощение, мм | 250 | 250 | 290 |

| Удельная эффективная активность естественных радионуклидов, Бк/кг | 270 | 270 | 290 |

керамзит

Вермикулит

Вермикулит

Материал природного происхождения, имеет слоистую структуру. Для изготовления сухой засыпки из вермикулита, исходное сырье нагревают, в результате чего образуются палочки, внешне напоминающие червей.

Для изготовления сухой засыпки из вермикулита, исходное сырье нагревают, в результате чего образуются палочки, внешне напоминающие червей.

Вермикулит

Ключевым преимуществом материала является легкий вес, что позволяет эффективно применять его в качестве засыпки для выравнивания пола. К примеру, 1 м3 вермикулита весит порядка 150-160 кг, что позволяет минимизировать нагрузки на перекрытие. Наряду с этим, вес такого же объема керамзита может достигать 600 кг.

Сухую стяжку можно делать исключительно из вспученного вермикулита. Простой материал для этого не подойдет по причине высокого водопоглощения.

| Свойства | Вспученный перлит | Вспученный вермикулит |

|---|---|---|

| Насыпная плотность, кг/м3 | 60-200 | 95-150 |

| Истинная плотность, г/см3 | 2,35 | 2,40 |

| Пористость, включая межзерновую пустотность, % | 90-98 | 84-95 |

| Температура обжига, градусов Цельсия | 800-1020 | 1000-1150 |

| Время обжига, с | 12-30 | 2-7 |

| SiO2 | 65-80 | 36-41,2 |

| Al2O3 | 10,8-15 | 10,1-15,7 |

| Fe2O3 + FeO | 0,3-12 | 3,9-29 |

| CaO | 0,4-0,5 | 0,4-5,8 |

| MgO | 0,3-2,8 | 5,1-27,8 |

| K2O + Na2O | 1,9-9,9 | 1,2-11,8 |

| Потери при прокаливании | 1-3 | 1,2-11,8 |

Перлит

Перлит

Является материалом вулканического происхождения. Вспученная модификация перлита хорошо подходит для обустройства сухой стяжки. Засыпка изготавливается путем оказания на сырье воздействия температурой порядка 1000°С. В ходе такой обработки вулканическая порода лишается практически всей влаги. Также для засыпки применяется перлитовый песок.

Вспученная модификация перлита хорошо подходит для обустройства сухой стяжки. Засыпка изготавливается путем оказания на сырье воздействия температурой порядка 1000°С. В ходе такой обработки вулканическая порода лишается практически всей влаги. Также для засыпки применяется перлитовый песок.

Компэвит

Компэвит

Фирменный материал производства компании «Виполь». Главное преимущество – покупая сертифицированный продукт, можно быть полностью уверенным в его качестве, в отличие, к примеру, от обычного керамзита, который нередко продается с примесями и добавлением гранул неправильной фракции.

Основной рассматриваемой засыпки являются керамзитные гранулы, имеющие размер до 4 мм и более уплотненную структуру по сравнению с простым керамзитом.

Засыпка не проседает и не деформируется. Материал характеризуется отличными показателями шумо- и теплоизоляции, что является большим преимуществом.

Компэвит – упаковка

Пошаговое руководство по засыпке

Рассмотренные материалы для сухой засыпки обустраиваются по аналогичной схеме. Ознакомьтесь с пошаговым руководством, и вы сможете самостоятельно справиться с предстоящим мероприятием.

Ознакомьтесь с пошаговым руководством, и вы сможете самостоятельно справиться с предстоящим мероприятием.

Готовим материалы для работы

Первый шаг. Подготовка основания

Выравнивание основания выполняется после завершения сантехнических, электрических и других предусмотренных работ. Предварительно проверяется работоспособность отопительной, канализационной и водопроводной систем.

В случае выполнения ремонта в обжитой комнате, сначала нужно демонтировать старое покрытие, заделать обнаруженные щели цементно-песчаной смесью, а выступы нивелировать при помощи болгарки.

Ремонт трещины

В завершение поверхность тщательно очищается от мусора и пыли, а на стены помещения наносятся метки по высоте будущего слоя засыпки.

Второй шаг. Укладка влаго- и звукоизоляции

Поверх основания расстилается слой пергамина либо полиэтилена. В случае укладки кусков материала, полосы следует располагать с 15-25-сантиметровыми нахлестами. Нахлест на стены – по высоте слоя стяжки. Обычно это 4-6 см.

Обычно это 4-6 см.

Материал для влагоизоляции выбирайте с учетом особенностей основания. В случае с бетонными поверхностями применяется полиэтилен, для деревянных полов лучше подходит пергамин.

Слой влагоизоляции обязателен к обустройству. В противном случае влага из земли/нижних комнат, всевозможные протечки и конденсат спровоцируют набухание гранул засыпки, что вызовет деформацию финишного покрытия.

Кромочная лента

Между стенами помещения и засыпкой обеспечивается 0,8-1-сантиметровый зазор. Благодаря этому промежутку будет уменьшаться интенсивность звуко- и шумопередачи между помещениями.

Крепление демпферной ленты

Лента крепится строго по разметке

Для обеспечения вышеупомянутого зазора, по стенам приклеивается лента из стекловаты, минваты либо пенополиэтилена. В дополнение к шумоизоляционной функции, лента не допустит искривления чистового покрытия при температурных деформациях материала засыпки.

Третий шаг. Обустройство маяков

Обустройство маяков

Для правильного обустройства сухой засыпки, устанавливаются специальные маячки, т. к. убедиться в ровности подобного основания с помощью одного лишь строительного уровня невозможно – ноги будут утопать в засыпке.

к. убедиться в ровности подобного основания с помощью одного лишь строительного уровня невозможно – ноги будут утопать в засыпке.

Для изготовления маячков хорошо подходят П-образные профили. Достаточно перевернуть эти изделия острыми кромками вверх и прикрепить направляющие к поверхности саморезами. В будущем материал засыпки заполнит пространство между кромками профилей, а контакт укладываемых поверх листов с маяками будет минимальным.

При желании можете использовать и более традиционные методы обустройства маячков – этот момент остается на ваше усмотрение.

Четвертый шаг. Засыпка

Процесс засыпки сухого материала

Сухая засыпка

Толщина слоя засыпки, как отмечалось, зависит от характера имеющихся неровностей и проложенных инженерных коммуникаций. В большинстве ситуаций достаточно стяжки толщиной 30-40 мм. При большей толщине конструкция, как отмечалось, будет требовать усиления с помощью дополнительного слоя листового материала.

Выравнивание засыпки правилом

Не засыпайте сухой смесью сразу всю площадь основания. Сыпьте столько материала, чтобы в дальнейшем вы могли удобно закрыть его несколькими листами. Рассчитывайте засыпаемую площадь так, чтобы вам не пришлось ходить по материалу – ноги будут закапываться, что очень неудобно. Помимо этого, качество крепления листов в случае контакта крошки засыпки с клеем существенно ухудшится. Засыпка выравнивается по маячкам.

Сыпьте столько материала, чтобы в дальнейшем вы могли удобно закрыть его несколькими листами. Рассчитывайте засыпаемую площадь так, чтобы вам не пришлось ходить по материалу – ноги будут закапываться, что очень неудобно. Помимо этого, качество крепления листов в случае контакта крошки засыпки с клеем существенно ухудшится. Засыпка выравнивается по маячкам.

Выровненная засыпка

Пятый шаг. Монтаж листового материала

Раскрой

Поверх выровненной засыпки укладываются листы влагостойкого гипсокартона, ДСП либо влагостойкая фанера. Листы материала поочередно размещаются поверх засыпки и скрепляются друг с другом. Ваша задача – максимально ровно и правильно смонтировать первый элемент, т.к. именно по нему будут ориентироваться все последующие плиты. Старайтесь не утапливать лист в сухой смеси. Чрезмерно двигать материал по поверхности также не рекомендуется.

влагостойкая фанера

Укладка листов и фиксация кромок клеем

Настил укладывайте от двери в помещение – так будет обеспечена максимальная ровность стяжки. Плиты монтируются в 1 либо 2 слоя – количество зависит от толщины и других значимых характеристик материала. При использовании гипсоволокнистых элементов, первые листы надо избавить от фальца. Аналогичной обработке подвергается каждый лист, укладываемый вдоль стен. Благодаря этому по всей площади основания будет обеспечен двойной слой листов. Если вы не избавите листы от фальцев, материал засыпки попадет в пустоты, элементы настила начнут понемногу закапываться в стяжку и спустя неопределенное время пол провалится.

Плиты монтируются в 1 либо 2 слоя – количество зависит от толщины и других значимых характеристик материала. При использовании гипсоволокнистых элементов, первые листы надо избавить от фальца. Аналогичной обработке подвергается каждый лист, укладываемый вдоль стен. Благодаря этому по всей площади основания будет обеспечен двойной слой листов. Если вы не избавите листы от фальцев, материал засыпки попадет в пустоты, элементы настила начнут понемногу закапываться в стяжку и спустя неопределенное время пол провалится.

Укладка листов и фиксация кромок клеем

Листовые элементы монтируйте подобно кирпичной кладке, выдерживая смещение швов. Благодаря этому будет обеспечена максимальная устойчивость и высокая прочность основания. На этапе укладки элементов настила вам может понадобиться помощь со стороны.

Скрепление листов саморезами

Листы скрепляйте через фальцы при помощи саморезов, ввинчивая их через каждые 100-150 мм. Для дополнительной фиксации настила используйте строительный клей.

Закрепляем последние листы

После укладки настила вам останется сделать следующее:

- заделать швы, места крепежа и в целом любые неровности с помощью шпаклевки;

- зашлифовать обработанные на предыдущем этапе места;

- обработать поверхность настила битумной или другой изоляцией с аналогичными свойствами.

В завершение укладывается финишное покрытие на усмотрение хозяина. На этом обустройство сухой засыпки считается законченным. Следуя вышеприведенным рекомендациям, вы самостоятельно справитесь со всеми этапами рассмотренного мероприятия, сэкономите деньги на услугах сторонних специалистов и получите засыпку высочайшего качества, ведь каждый шаг ее обустройства будет контролироваться лично вами.

Удачной работы!

Видео – Сухая засыпка для пола

Сухая засыпка для пола из керамзита

Материал — легкий, ячеистый и пористый в форме гравия, его получают при обжиге легкоплавких глинистых пород. Сырье характеризуется большим весом, крепостью . В строительстве керамзит нашел обширное и разнообразнейшее использование.

Сырье характеризуется большим весом, крепостью . В строительстве керамзит нашел обширное и разнообразнейшее использование.

Экологически чистый материал, с полезными свойствами:

- отличная звуко — и теплоизоляция;

- весьма прочен при малой массе;

- морозо- и влагоустойчив, не горит;

- долголетний срок службы;

- стойкость к воздействию грибков и гниению.

Керамзит делят по величине фракций:

Обустройство пола выполняют и при ремонте жилья, и при его постройке. Керамзит сгодится для этой цели как нельзя лучше. Устойчивость, невосприимчивость к плесени и грибкам, огнестойкость, экологичность, водоустойчивость – вот очень не полный список положительных сторон вещества. Следовательно, такое сырье приобрело широкую известность у строителей. Обычно специалисты употребляют материал в мешках. Подобная расфасовка упрощает разделение вещества и облегчает его применение. Утепление основания дома при помощи керамзита –наилучшая концепция в условиях нашего климата средней полосы.

Перед началом работ необходимо установить толщину и нагрузки, что он обязан переносить. Слой 10 см засыпают на 10-сантиметровую высоту стенки.

Для получения наилучшего результата при исполнении стяжки с керамзитом необходимо употреблять сырье 5-20 мм, перемешав несколько разновидностей. Материал размером 10 – 20 мм хорошо сгодится с целью подобного использования. С целью паро- и гидроизоляции до применения керамзита основание следует застелить крепкой полиэтиленовой оболочкой. Она обязана заходить на стену вплоть до высоты, что намечается повысить толщину пола. Непременно необходимо разровнять его.

Сухая засыпка – как применять и утрамбовывать материал для выравнивания

Сухая засыпка для пола помогает заменить традиционный бетонный вариант. Она равномерно заполняет все неровности и пустоты в области напольного покрытия. Материал отличается невысокой стоимостью, что делает его популярным среди потребителей.

Она равномерно заполняет все неровности и пустоты в области напольного покрытия. Материал отличается невысокой стоимостью, что делает его популярным среди потребителей.

В составе такого строительного материала присутствуют пористые компоненты, которые обладают высокой воздушной проницаемостью. Они имеют низкий уровень гигроскопичности. Это предотвращает скопление конденсата при нагревании жилого пространства.

Краткое содержимое статьи:

Какие виды материала применяют для изготовления сухой засыпки?

Для производства данного состава используют следующие виды засыпок для пола. К ним относят:

Керамзит

Он представляет собой мелкие глиняные гранулы. Они имеют минимальный вес и пористое основание. Для засыпки используют элементы минимального диаметра. В среднем он составляет от 0,2 до 1 см. В составе могут присутствовать разные размеры частиц. Это позволят сократить количество пустот между мелкими глиняными гранулами.

Нередко в таких составах присутствует небольшое количество керамзитной крошки. Она обеспечивает равномерное заполнение напольного пространство. На фото сухой засыпки для пола представлен керамзитовый материал.

Она обеспечивает равномерное заполнение напольного пространство. На фото сухой засыпки для пола представлен керамзитовый материал.

Вермикулит

Этот вид материала отличается своей многослойной структурой. В процессе изготовления это вещество нагревают при высоких температурах. В результате получается слоистое основание, которое отлично пропускает воздух и препятствует скоплению испарений. Материал имеет минимальный вес и отличается высокой теплоизоляцией.

Одним из представителей считается сухая засыпка керафлор. Она содержит в своем составе 50% керамзитной крошки разной фракции и 50% вермикулита. Эти компоненты заполняют пустоту между частицами при засыпке первоначального слоя.

Перлит

Это вещество является главным составляющим большинства засыпок. Размер частиц составляет от 0,5 до 1,2 см. Материал отличается высокой плотностью и отличной теплопроводностью. Сухая засыпка кнауф на 95% состоит из перлитового вещества. Оно сохраняет тепло напольного покрытия в холодный период времени.

Оно сохраняет тепло напольного покрытия в холодный период времени.

Небольшой размер гранул помогает сократить значительное количество неровностей на напольном покрытии. Стоимость такого материала на порядок выше всех остальных засыпок. Это связано с трудоемким процессом изготовления. Для получения нужной плотности частиц перлит нагревают при высоких температурах. В среднем она составляет около 1500 о.

Компэвит

Этот компонент имеет специализированный сертификат, который отвечает за его технические свойства. Сухая засыпка компэвит состоит из керамзитной крошки и вермикулитовых элементов. Они равномерно заполняют проблемную область образуя при этом ровный слой.

Процесс укладки сухой засыпки для пола

Выравнять плоскость напольного покрытия самостоятельно в домашних условиях довольно просто. Главное в этом деле придерживаться определенной очередности действий:

Подготовка. Выравнивание проводят по окончанию монтажных и сантехнических работ. Здесь важно проверить все коммуникации на работоспособность. Поверхность очищают от мелкого мусора, грязи и пыли. Теперь все щели и трещины замазывают цементным составом.

Здесь важно проверить все коммуникации на работоспособность. Поверхность очищают от мелкого мусора, грязи и пыли. Теперь все щели и трещины замазывают цементным составом.

Далее переходят к прокладке гидроизоляции. Она поможет предотвратить скопление чрезмерной влаги из-за разности температурного режима.

Переходят к первому слою. Его равномерно распределяют по всей площади пространства. Излишки сухой засыпки удаляют или равномерно распределяют по всей территории.

Толщина покрытия должна составлять от 6 до 8 см. В помещениях с бетонной стяжкой её увеличивают до 10 см. Это создает воздушную подушку между полом и напольным покрытием.

После этого насыпные слои выравнивают при помощи длинного правила с использованием строительного уровня. Когда поверхность приобрела гладкое основание переходят к установке листовых панелей. Они обеспечат надежную фиксацию насыпного материала. Для этого используют ДСП панели или тонкую фанеру.

Материал начинают крепить от стены к выходу. Здесь важно правильно зафиксировать первый лист так как он будет выступать в качестве направляющей. Их прикручивают с помощью длинных саморезов. Сверху укладывают ламинат или паркетную доску.

Фото сухой засыпки

Также рекомендуем просмотреть:

Помогите сайту, поделитесь в соцсетях 😉

Сухая засыпка для пола

Сухая засыпка для пола с успехом заменяет привычную бетонную стяжку.

Сведения о сухой засыпке

Сухая засыпка для пола делается при помощи насыпного материала. Это может быть:

- керамзит;

- шлак;

- перлит;

- мелкозернистый кварцевый песок;

- вермикулит;

- сухие смеси для стяжки пола.

Сухую стяжку не используют в помещении с повышенной влажностью: сыпучие материалы, применяемые для ее обустройства, гигроскопичны и разрушаются под воздействием влаги.

Необходимые качества сыпучего материала:

- повышенная пористость для звуко- и теплоизоляции;

- зернистый состав для уменьшения осадка в процессе эксплуатации;

- сыпучесть, позволяющая разровнять материал;

- минеральный состав для пожаробезопасности.

Отдельные частицы смеси должны иметь фракцию (размер) не более 2-5 мм. Подходящим основанием, на которое можно монтировать сухую стяжку, считается черновой пол из древесины или бетона.

Поверх сыпучих стройматериалов впоследствии производится укладка листового материала, имеющего небольшой удельный вес. Листы ДСП, ДВП или толстой фанеры сажают на клей или саморезы.

Работа проводится быстро. Ее вполне можно выполнить самостоятельно, воспользовавшись предлагаемыми советами.

Подготовительные мероприятия

Чтобы подготовить поверхность, старое покрытие необходимо удалить, расчистив полы до основания. Затем провести уборку, чтобы удалить остатки стройматериалов, мусор, пыль.

Далее проводятся работы по прокладыванию электропроводов, труб и прочих коммуникаций. Все неровности рабочей поверхности необходимо замазать цементным раствором. Для удаления выступов и бугорков можно использовать болгарку.

Для укладки сухой стяжки необходимо приготовить следующие материалы:

- плотный полиэтилен;

- кромочная лента;

- сухая засыпка для пола;

- листовой материал для финишной обшивки;

- профили из металла;

- клей;

- саморезы.

Необходимые инструменты:

- электролобзик;

- устройство для разравнивания сыпучей смеси;

- шуруповерт;

- строительная рулетка;

- линейка и карандаш;

- строительный нож или острые ножницы;

- правило.

Произведение расчетов

Расчет полиэтилена делают по схеме: 1,15 м² материала на 1 м² площади помещения. Необходимая длина демпферной ленты рассчитывается по периметру помещения.

Объем сыпучего материала измеряется в литрах. На 1 м2 стяжки понадобится 40 л сыпучей смеси при толщине слоя в 4 см. Для слоя толщиной 5 см расход сухой смеси увеличивается до 50 л.

Клей лучше всего подойдет ПВА в емкости с носиком. На 20 м² площади понадобится примерно 1 л.

На 20 м² площади понадобится примерно 1 л.

Для подсчета количества листов нужно площадь помещения разделить на площадь 1 облицовочного листа. Материал лучше приобрести с небольшим запасом.

Чтобы правильно рассчитать необходимую толщину пола, необходимо учитывать не только желаемую толщину сухой стяжки, но и толщину листовой обшивки и облицовочного покрытия.Это особенно важно для небольших помещений с низкими потолками.

Защита от влаги

Чтобы защитить сухую засыпку от влаги, используется пленка из плотного полиэтилена. Ее необходимо настелить на рабочую поверхность единым полотном. Если настил производится кусками, их нужно укладывать внахлест шириной не менее 20 см. Швы обязательно защищают строительным скотчем. Край пленки необходимо завернуть на стену на высоту 10-15 см.

Швы обязательно защищают строительным скотчем. Край пленки необходимо завернуть на стену на высоту 10-15 см.

По периметру помещения необходимо наклеить на стены демпферную ленту. Ее нужно клеить поверх завернутого края полиэтилена. Это повысит уровень гидроизоляции, и защитит стены и листовой материал от разрушения трением. Ширина ленты выбирается в соответствие с толщиной стяжки.

Процесс засыпки

Чтобы сухая смесь для стяжки легла ровным слоем по всей площади помещения, необходимо установить специальные маячки из профиля П-образной формы. Это специальные рейки, которые укладывают с шагом в 5-7 параллельно длинной стене комнаты. Маячки необходимо смонтировать в помещении по предварительной разметке. Их устанавливают на горки из гипса кромкой кверху.

Между маячными рейками засыпается смесь для стяжки пола и разравнивается правилом. Сами рейки при этом должны быть утоплены в сыпучем материале до верхнего края.

Толщина сухой стяжки может быть разной. Это зависит от качества основания пола, наличия напольных коммуникаций, желания хозяина и т. п. Минимальная толщина стяжки, необходимая для прочности всей конструкции, должна быть не менее 5 см.

п. Минимальная толщина стяжки, необходимая для прочности всей конструкции, должна быть не менее 5 см.

Сухую стяжку укладывают порционно на небольшие участки площади. Затем сыпучий материал разравнивают и зашивают листовым покрытием. На следующих участках толщину слоя обеспечивают, ориентируясь на 1 участок.

Листовой материал.

Основной показатель при выборе листового покрытия — влагостойкость материала. Чем выше этот показатель, тем прочнее и надежнее будет готовая конструкция. Чаще всего используется ГВЛ, ГВЛВ, ГСП, ОСП, влагостойкая фанера или специальные листы для сухой стяжки.

Распиловка листового материала проводится при помощи электролобзика. Если он не оснащен пылеуловителем, необходимо проводить распиловку в респираторе.

Укладка листового покрытия начинается от входа в помещение. Листы монтируются вразбежку, аналогично кирпичной кладке. При необходимости листы укладывают в 2 слоя, скрепляя клеевым составом или саморезами. Их крепят через каждые 10-15 см.

Для ГВЛ используются саморезы с особой формой конуса. При вкручивании их нужно утопить в плоскости листа. Можно использовать оба способа крепления, чтобы повысить прочность. Межлистовые швы необходимо замазать шпатлевкой и отшлифовать.

Поверх листового материала на битумную основу крепится слой гидроизоляции. Его используют впоследствии как основание для декоративной отделки.

Для отделки можно использовать: ковролин, линолеум, ламинат, напольную плитку. Облицовку начинают монтировать сразу после высыхания битума.

Post Views: 26

Сухая засыпка для стяжки пола

10.07.2015 ООО «Алексинский керамзитовый завод» ООО «Алексинский керамзитовый завод»301362, Тульская обл., г. Алексин,

ул. Набережная, дом 40а

+7 (920) 7-555-555Керамзит используется как базовый настил под бетонную стяжку, обладающий выравнивающим свойством при строительстве пола. Для засыпки, как правило, используется керамзит фракции 0-5. Требуемая высота засыпки 2-10 см от железобетонного перекрытия. Если использовать фракцию 10-20, то требуемая высота засыпки 10-20 см.

Для засыпки, как правило, используется керамзит фракции 0-5. Требуемая высота засыпки 2-10 см от железобетонного перекрытия. Если использовать фракцию 10-20, то требуемая высота засыпки 10-20 см.

Внутренняя отделка любого помещения, буть то жилая квартира или дом, производственное или промышленное здание не может считаться законченной без полов, которые, в независимости от назначения строения, устанавливаются либо на перекрытия, либо просто на грунт. Современные полы уже перестали быть просто слоем бетона и какого-то покрытия, они стали многослойной конструкцией, в состав которой входят такие составляющие как выравнивающий слой, тепло- и шумоизоляция, гидроизоляция, подстиляющего слоя и финального покрытия.

Керамзит является универсальным строительным материалом для изготовления качественного напольного покрытия, который обладает хорошими показателями теплопроводности и звукоизоляции. Благодаря присущей огнестойкости сухая засыпка усиливает пожаробесопасность здания в целом. Данный материал устойчив к плесени и влаге.

Данный материал устойчив к плесени и влаге.

Керамзит используется как базовый настил под бетонную стяжку, обладающий выравнивающим свойством при строительстве пола. Для засыпки, как правило, используется керамзит фракции 0-5. Требуемая высота засыпки 2-10 см от железобетонного перекрытия. Если использовать фракцию 10-20, то требуемая высота засыпки 10-20 см.

Наша засыпка также отлично подходит для сухих сборных полов кнауф (knauf).

Выравнивание полов сухой засыпкой:

1. Подготовить поверхность (заделать зазоры):

- между плитами перекрытия;

- между плитами перекрытия и стенами;

- монтажные углубления и выбоины.

2. Разметить уровень пола.

3. На основание уложить пароизоляцию:

- для бетонных оснований – полиэтиленовая пленка толщиной 0,1 – 0,2 мм с нахлестом соседних полотен не менее 200 мм, с выводом краев пленки на стены выше предполагаемого пола;

- для деревянных оснований – битумная, перфорированная или гофрированная бумага с перекрытием соседних полотен не менее 50 мм, без вывода на стены.

4. По периметру предполагаемого пола на разделительный слой установить кромочную ленту. Ленту можно закрепить любым удобным способом.

5. Укладку и нивелировку выравнивающего слоя сухой засыпки производить при помощи правила – уровня, начиная от стены противоположной входу.

6. Минимальная толщина слоя сухой засыпки должна составлять не менее 20 мм, при толщине слоя сухой засыпки более 50 мм, в местах примыкания к ограждающим конструкциям, засыпку уплотнить.

7. Уложить сборное основание пола (стяжку).

Алексинский керамзитовый завод производит фасовку сухой засыпки для сборных полов в крафт мешки и в полипропиленовые мешки.

Информацию о том, где можно купить сухую засыпку для сборных полов уточняйте у менеджеров или смотрите в разделе “где купить”.

Сухая засыпка для пола. Цена на засыпку. Засыпка для пола в Москве. Цены. Характеристики. Доставка

175. 00 Руб

00 Руб

Производитель: Россия

Вес: 19.8 Кг

215.00 Руб

Производитель: Россия

Вес: 20 Кг

165. 00 Руб

00 Руб

Производитель: Россия

Вес: 12 Кг

215.00 Руб

Производитель: Россия

Вес: 24 Кг

215. 00 Руб

00 Руб

Производитель: Россия

Вес: 20 Кг

285.00 Руб

Производитель: Knauf

Вес: 25 Кг

В каждом доме, квартире ровные полы является непременным условием комфортного проживания, но если этот параметр еще изначально был нарушен, то приходится все исправлять при последующем ремонте. Сегодня, чтобы получить качественную основу, нередко используется сухая засыпка для пола из керамзита, прежде всего, по причине меньшей трудоемкости работ в сравнении с традиционной стяжкой.

Сегодня, чтобы получить качественную основу, нередко используется сухая засыпка для пола из керамзита, прежде всего, по причине меньшей трудоемкости работ в сравнении с традиционной стяжкой.

Сухая засыпка для пола – является самым популярным, востребованным материалом при обустройстве полов. Ее основу составляет керамзитная крошка, а поскольку керамзит устойчив к усадке, то слой засыпки сохраняет толщину и плотность весь период эксплуатации пола.

Размер гранул округлой формы не превышает 5 мм, что способствует ее правильной утрамбовке. С учетом различных типов зданий, их техническо-эксплуатационных характеристик производителями выпускается несколько видов засыпки. Расход засыпки зависит от толщины укладочного слоя, но в среднем примерно 10 литров на 1 м2 пола, если толщина укладочного слоя не превышает 10 мм. При увеличении толщины слоя расход увеличивается.

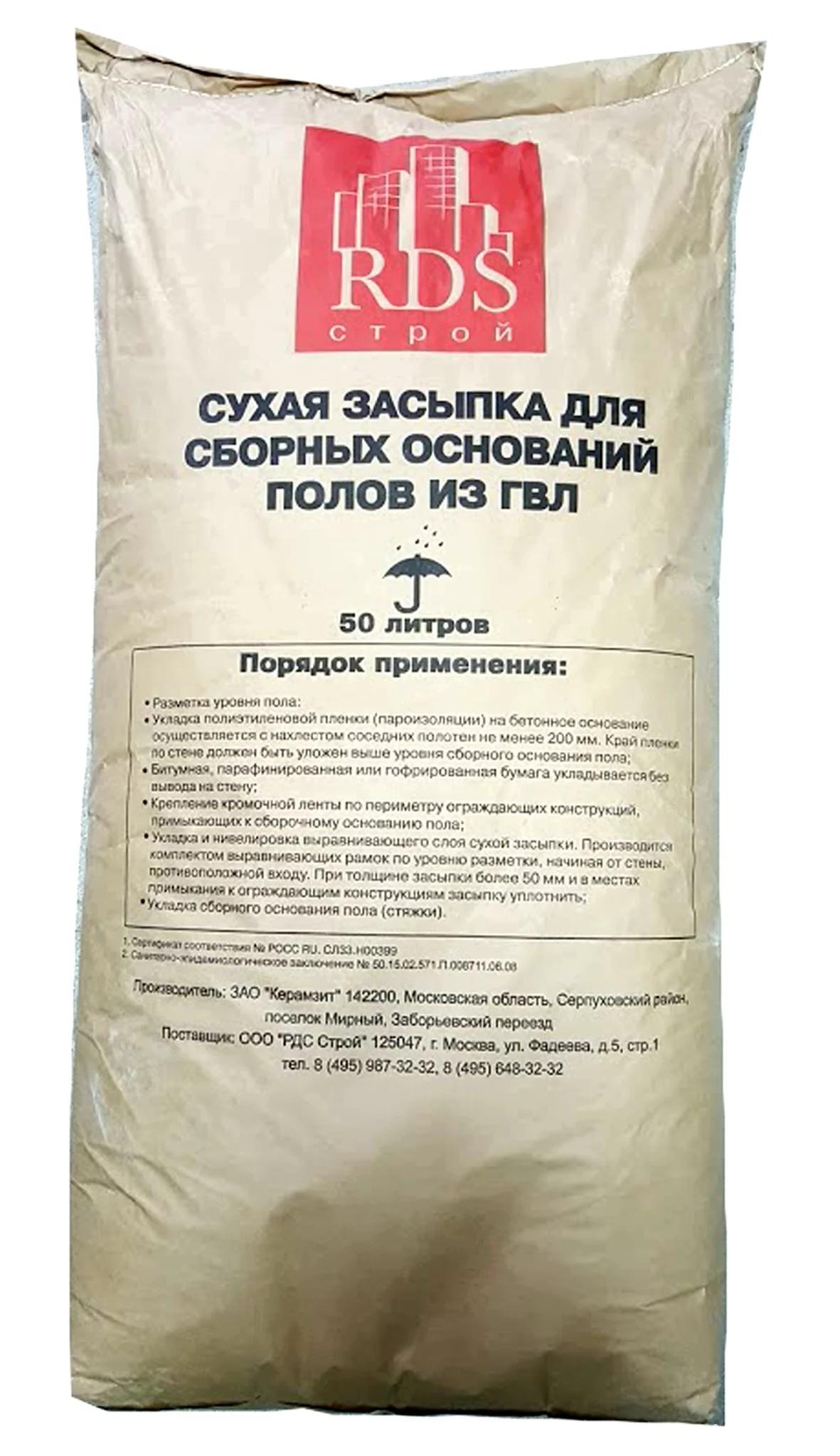

Чтобы получить наилучшие показатели при обустройстве пола с использованием сухой засыпки, специалисты рекомендуют выдерживать толщину слоя в 30-40 мм. В этом случае насыпной пол из сухой засыпки будет хорошо противостоять деформации даже при больших нагрузках. Из всего большого количества видов сухой засыпки на строительном рынке только два вида можно назвать качественными – это засыпка для сухого пола торговой марки Кнауф и РДС-Строй.

В этом случае насыпной пол из сухой засыпки будет хорошо противостоять деформации даже при больших нагрузках. Из всего большого количества видов сухой засыпки на строительном рынке только два вида можно назвать качественными – это засыпка для сухого пола торговой марки Кнауф и РДС-Строй.

Такая засыпка всегда упакована в качественные фирменные мешки объемом по 50 и 40 литров соответственно. С учетом различия в характеристиках материала, размера его гранул, покупку засыпки необходимо производить после консультации со специалистами.

Преимущества использования, независимо от вида, технологии обустройства пола, следующие:

Устройство насыпного пола с использованием сухой подсыпки для пола в отдельной комнате можно осуществить за один день. После чего на нее допускается укладывать такие напольные покрытия, как: ламинат, массивную / паркетную доску, линолеум, керамическую плитку и прочее.

Сухая засыпка – обеспечивает хорошую тепло- , звукоизоляцию, поэтому любое напольное покрытие, в сравнении с уложенным на традиционной стяжке, на порядок теплее.

В завершении монтажа стяжки пола нет необходимости в дополнительных работах, например, таких, как шлифование поверхности, поливка водой, накрывание пароизоляционной пленкой характерных для технологии традиционной стяжки.

Малая нагрузка на перекрытие. Ведь 1 м2 традиционной цементной стяжки толщиной 5 см оказывает нагрузку на плиту порядка 110 кг, а сухая засыпка для сборных полов ГВЛ – 30 кг. Нередко после высыхания традиционной цементной стяжки образуются погрешности – неровности, впадины, что затрудняет, например, укладку ламината, паркетной доски, и требующих дополнительных работ в виде наливного пола.

Наша компания работает на прямую с заводами производителями: Кнауф / KNAUF, РДС-Строй / RDS-STROY.

Продажа сухой засыпки – осуществляется через интернет ресурс нашей компании со склада в Москве и Московской области.

Доставка – осуществляется после полного согласования деталей с клиентом по Москве и Московской области.

Фильтры и засыпка | Kerwood

Пенокерамика Kerwood ® широко применяется в различных сухих фильтрах и засыпках для выравнивания полов, теплоизоляции и решения некоторых других задач. Товар Kerwood ® выбран для этих целей не только из-за технических характеристик, но и из соображений экономической выгоды.

Товар Kerwood ® выбран для этих целей не только из-за технических характеристик, но и из соображений экономической выгоды.

Возможные области применения

Легкая шпатлевка Kerwood ® успешно применяется для выравнивания и регулировки высоты полов, в качестве рыхлого теплоизоляционного слоя для полов или потолков (в том числе сводчатых или трапециевидных потолков).Допускается использование в ситуациях с предполагаемым большим поверхностным давлением. Гранулы Kerwood ® также можно использовать для защиты труб и кабельных каналов, при установке тепловых аккумуляторов, для изоляции снаружи здания, в качестве дренажного фильтра.

Преимущества пенокерамических гранул Kerwood ®

Благодаря следующим свойствам пенокерамика Kerwood ® является лучшим выбором для фильтров, засыпок и других сухих наполнителей.

- Механическая прочность

Гранулы обладают отличной устойчивостью к давлению, что чрезвычайно важно при использовании при заполнении полов. Пенокерамика Kerwood ® придает поверхности необходимую жесткость.

Пенокерамика Kerwood ® придает поверхности необходимую жесткость. - Низкая теплопроводность

Пористая структура наполнителя позволяет эффективно противостоять как тепловым потерям из помещения, так и, наоборот, его чрезмерному нагреву. - Высокая текучесть

Форма гранул и их небольшой размер – залог того, что наполнитель будет равномерно распределен, займет все полости и обеспечит идеально ровную поверхность. - Влагостойкость

Гранулы Kerwood ® благодаря неповрежденной оболочке отлично выдерживают влагу. - Безопасность

Наполнитель не горит и не выделяет вредных веществ при высоких температурах. - Гигиеничность

В наполнителе Kerwood ® вредители, микроорганизмы и плесень не размножаются. Также устойчив к грызунам.

Кроме того, использование наполнителя Kerwood ® также дает прямые экономические выгоды, обусловленные техническими качествами гранул.

Использование гранул Kerwood ® выгодно

Пенокерамические микросферыKerwood ® позволяют сэкономить деньги по следующим причинам:

- Легкий вес

Необходимый объем наполнителя будет легче других материалов, что снизит транспортные расходы. - Сокращение трудозатрат на работу

Работа с наполнителем Kerwood ® удобна, а все операции займут значительно меньше времени. - Прочность

Вспененный керамический наполнитель не оседает и сохраняет все свои качества в течение многих лет. - Сохранение тепла

Экономия энергии на обогрев помещения будет значительной, поскольку теплоизоляционные качества пористых микросфер чрезвычайно высоки.

Также важно отметить широкий спектр применения материала.

Если вы обнаружили орфографическую ошибку, сообщите нам об этом, выделив этот текст и нажав Ctrl + Enter .

Засыпка фундамента: виды и порядок действий

Что такое засыпка?

В строительстве обратная засыпка – это процесс замены или повторного использования почвы, удаленной во время строительства здания, для укрепления и поддержки фундамента конструкции или любого другого элемента конструкции.

Засыпка фундамента

Факторы, влияющие на обратную засыпку фундамента

- Выбор подходящего материала для засыпки

- Уплотнение засыпки

- Срок засыпки

Виды засыпки в фундамент

В зависимости от типа материала, используемого для засыпки фундамента, их можно разделить на

Курсовая зернистая почва

Крупнозернистые почвы включают гравийные и песчаные почвы и варьируются от глинистых песков до хорошо гранулированного гравия гравийно-песчаных смесей с небольшим количеством мелких частиц или без них.

Мелкозернистые грунты низкой и средней пластичности

В органических глинах от низкой до средней пластичности (гравийные, песчаные или алевритистые и тощие глины) и неорганические илы и очень мелкие пески с низкой пластичностью (илистые или глинистые мелкие пески и глинистые илы) включены в эту категорию.

Коммерческие побочные продукты

Использование коммерческих побочных продуктов, таких как печной шлак или летучая зола, в качестве материала для засыпки, может быть выгодным, если такие продукты доступны на местном уровне и где невозможно найти подходящие природные материалы.

Летучая зола использовалась в качестве легкой засыпки за стеной высотой 25 футов и в качестве добавки к высокопластичной глине. Пригодность этих материалов будет зависеть от желаемых характеристик засыпки фундамента и технических характеристик изделий.

CLSM (контролируемый материал низкой прочности)

CLSM – это самоуплотняющийся, текучий, малопрочный цементный материал, используемый в основном в качестве засыпки, заполнения пустот и хозяйственной засыпки в качестве альтернативы уплотненному заполнителю.

Обычные смеси CLSM обычно состоят из воды, портландцемента, летучей золы или других подобных продуктов, мелких или крупных заполнителей или того и другого. Использовалась летучая зола, полученная от ТЭС.

Этапы обратной засыпки фундамента

- Перед тем, как приступить к засыпке, необходимо убедиться, что фундамент затвердеет не менее пяти-семи дней. Бывают даже случаи, когда при слишком ранней засыпке могут образоваться трещины.

- Земля, на которой должна выполняться засыпка, должна быть очищена от травы, рыхлых камней, всякого мусора и т. Д.Если в этом районе есть вода, ее следует откачать или выгрузить.

- Определите типы материала, который вы будете использовать для засыпки фундамента. Обычно используется смесь различных материалов, таких как камни, почва и камень. Некоторая почва может удерживать слишком много влаги, что вредно для вашего фундамента.

- Попробуйте использовать засыпку из выкопанной земли

- Утвержденный выкопанный материал, который хранится, должен быть очищен от всего мусора, крупногабаритных камней, растительности и т. Д.

- Начните засыпку по углам и убедитесь, что земля распределена ровно, чтобы обеспечить достаточную боковую поддержку стенам вашего дома.

- Используйте экскаватор, чтобы засыпать 12 дюймов смешанными материалами по сторонам участка. После этого уплотните грунт и камень катком. Вы должны повторить ту же процедуру обратной засыпки, пока вся площадь не будет полностью заполнена.

- Заливку следует выполнять слоями от 15 см до 20 см.

- Каждый слой поливают водой и уплотняют тяжелыми трамбовками из деревянных бревен или стали.

- Ни в коем случае нельзя использовать чернохлопную почву для засыпки цоколей и котлованов.

Подробнее: выемка грунта и обратная засыпка – последовательность и порядок работ

Обратная засыпка канализационной канализационной траншеи – уплотнение, оборудование

Обратная засыпка канализационной канализационной траншеи требуется после прокладки канализационных труб. Обсуждаются способ уплотнения и степень уплотнения, оборудование и последовательность засыпки канализационной траншеи.Процесс обратной засыпки требует существенной осторожности и должен выполняться надлежащим образом.

Рис.1: Обратная засыпка канализационной канализации

Засыпка канализационной канализации

Обсуждаются следующие пункты по обратной засыпке канализационной канализации:

- Возмещение за засыпку

- Последовательность засыпки

- Степень уплотнения

- Подбор уплотнительного оборудования

Рекомендации по обратной засыпке канализационной траншеи

Во время обратной засыпки необходимо предотвратить расположение канализационных канализационных труб и их ухудшение. Это может быть достигнуто путем тщательного выбора методов и машин для выполнения задачи.

Это может быть достигнуто путем тщательного выбора методов и машин для выполнения задачи.

Выбор метода обратной засыпки зависит от ширины траншеи, свойств вынутых материалов, степени уплотнения и подхода к выемке.

Последовательность засыпки канализационных канализационных каналов

Как правило, обратная засыпка начинается после того, как бетонные конструкции, такие как арки и опоры, достигли необходимой прочности и выдержат нагрузки материала обратной засыпки без повреждений.

Засыпка канализационной канализационной траншеи состоит из трех основных слоев, включая заделку, окончательную засыпку и третий слой – чистовой материал.

Следует отметить, что каждый уровень требует определенных соображений, которые необходимо учитывать. Эти зоны засыпки канализационных канализационных траншей рассматриваются в следующих разделах:

Зона засыпки засыпки

Это первый слой, состоящий из набивки и начальной засыпки. Процесс обратной засыпки начинается с выбора и размещения закладных материалов.Нижний слой засыпки расширяется от фундамента до 30 см над трубой.

Процесс обратной засыпки начинается с выбора и размещения закладных материалов.Нижний слой засыпки расширяется от фундамента до 30 см над трубой.

Эта зона должна быть размещена вручную или подходящими машинами и должным образом уплотнена, чтобы избежать смещения и повреждения установленных труб.

Рекомендуется использовать гранулированный материал, так как не требуется приложения значительных усилий по уплотнению для достижения заданной плотности.

При использовании гибких труб необходимо соблюдать крайнюю осторожность при размещении подвесок, доходящих до линии пружины.

В случае высокого уровня грунтовых вод требуется минимально уменьшить пустоты, чтобы предотвратить движение грунта.

Зона промежуточной засыпки

Выбор материала промежуточной засыпки обычно зависит от требуемой степени уплотнения. Однако использование выкопанного материала рекомендуется особенно в регионах, подверженных морозному пучению.

Степень уплотнения зависит от местоположения проекта, например, 95% модифицированного уплотнения по проктору должно быть достигнуто в зоне движения, 90% уплотнения необходимо в городских районах и небольшая степень уплотнения потребуется в сельской местности.

Зона материала верхней засыпки

Глубина и степень уплотнения верхней зоны контролируются типом требуемого качества отделки, например, площадь может быть использована для сельскохозяйственных целей или вымощена.

В последнем случае необходимо правильно установить отметку верхней зоны для поддержки различных слоев дорожного покрытия. В первом случае необходимо обеспечить верхний слой почвы глубиной 100 мм.

Санитарно-канализационная труба может подвергаться плавучести до и во время засыпки из-за скопления воды в траншее.Таким образом, необходимо принять необходимые меры для предотвращения такой неблагоприятной ситуации.

Степень уплотнения для засыпки канализационной траншеи

Требуемая степень уплотнения засыпки канализационной траншеи зависит от местоположения объекта. Например, высокая степень уплотнения должна быть обеспечена, если территория предназначена для мощения, но если область не густонаселенная и не подвергается сильному движению транспорта, меньшее уплотнение будет удовлетворительным. Естественное оседание материала обратной засыпки может быть адекватным в определенных условиях, например, вдоль выпускных коллекторов на открытой местности.

Естественное оседание материала обратной засыпки может быть адекватным в определенных условиях, например, вдоль выпускных коллекторов на открытой местности.

Степень уплотнения рассчитывается в соответствии со спецификацией, предоставленной Американской ассоциацией государственных служащих автомобильных дорог и транспорта. Модифицированный тест Проктора используется для оценки оптимального содержания влаги в лаборатории, и доступны различные тесты для определения значения уплотнения в полевых условиях.

Выбор уплотнительного оборудования для обратной засыпки

В этой части исследуется выбор подходящего уплотнительного оборудования на основе типа засыпного материала и наличия необходимого пространства:

Оборудование для прессования связных материалов

Как правило, небольшие частицы и низкое внутреннее трение – это свойства, которыми характеризуются связные материалы.Сила силы сцепления между частицами связного материала затрудняет изменение формы частиц и их надлежащее уплотнение. Таким образом, рекомендуется использовать оборудование, которое оказывает сильное воздействие, чтобы преодолеть силы сцепления и переместить частицы, и в конечном итоге получить желаемое уплотнение.

Таким образом, рекомендуется использовать оборудование, которое оказывает сильное воздействие, чтобы преодолеть силы сцепления и переместить частицы, и в конечном итоге получить желаемое уплотнение.

Для участков с ограниченным доступом рекомендуется использовать пневматический трамбовщик, трамбовку с приводом от двигателя и самоходную трамбовку, в то время как каток с барашком можно использовать для больших площадей, а бульдозеры и погрузчики могут использоваться, если не требуется высокая степень уплотнения.

Материал для засыпки должен иметь влажность, близкую к оптимальной, и следует использовать несколько подъемов, иначе результат уплотнения будет плохим и неприемлемым.

Если содержание влаги слишком велико, материал обратной засыпки следует высушить до достижения плотной влажности. Такое содержание влаги может быть достигнуто путем сушки, смешивания материала с гранулированным материалом и измельчения.

Оборудование для уплотнения несвязного материала

Несвязный грунт отличается низкой силой сцепления и большим внутренним трением. Степень несвязного уплотнения почвы улучшается за счет уменьшения поверхностного трения между частицами, а не содержания влаги. Таким образом, вибрационное уплотнение является наиболее подходящей машиной, которая может использоваться для уплотнения несвязного материала обратной засыпки и обеспечения приемлемой степени уплотнения.

Степень несвязного уплотнения почвы улучшается за счет уменьшения поверхностного трения между частицами, а не содержания влаги. Таким образом, вибрационное уплотнение является наиболее подходящей машиной, которая может использоваться для уплотнения несвязного материала обратной засыпки и обеспечения приемлемой степени уплотнения.

Виброкаток рекомендуется использовать, если траншея широкая. Виброплита обеспечит удовлетворительную степень уплотнения в узкой траншее. Вибрационное воздействие бульдозера или погрузчика следует учитывать, если не требуется высокая степень уплотнения.

Оборудование для уплотнения добываемого материала

Заемный материал используется, когда вынутый грунт не отвечает необходимым требованиям для использования в качестве засыпного материала. Таким образом, в этом случае может быть решено использовать материал с хорошими свойствами, независимо от того, является ли он когезионным или когезионным.

Следует знать, что применение заемных материалов вызовет колебания в грунтовых водах, поэтому такая вероятность должна учитываться при рассмотрении использования заемных материалов.

Подробнее:

Качество, транспортировка и установка канализационных сантехнических труб

Проектирование и строительство гибких канализационных сантехнических труб

Специальное строительство канализационной системы канализации – методы и соображения

Как настроить схему канализации?

Дренажные и канализационные системы, определения терминов

Прямое проектирование бетонных труб для канализации

Теория анализа нагрузки Марстона-Спенглера для канализационной системы

Хвостовиков.info ▪ Засыпка хвостов в подземные выработки

Засыпка хвостов в подземные выработки

Рисунок 1: Заполнение подземной выработки (© Barrick Gold)

Введение

Хвосты могут храниться под землей в ранее отработанных пустотах. Хвосты обычно смешиваются со связующим, обычно цементом, а затем закачиваются под землю, чтобы заполнить пустоты и поддержать подземный рудник. Например, при добыче полезных ископаемых типа «помещение и столб», в которой используется засыпка, можно будет извлекать внутренние столбы, содержащие руду.Это возможно из-за того, что зацементированная засыпка действует как опора и предотвращает обрушение устья и проблемы с проседанием. Хвосты обратной засыпки, как правило, смешиваются на поверхности с цементом на небольшой перерабатывающей установке, а затем по трубопроводу направляются вниз по наклонной, шахтной или наземной скважине (ям) в область шахты, которая требует обратной засыпки.

Например, при добыче полезных ископаемых типа «помещение и столб», в которой используется засыпка, можно будет извлекать внутренние столбы, содержащие руду.Это возможно из-за того, что зацементированная засыпка действует как опора и предотвращает обрушение устья и проблемы с проседанием. Хвосты обратной засыпки, как правило, смешиваются на поверхности с цементом на небольшой перерабатывающей установке, а затем по трубопроводу направляются вниз по наклонной, шахтной или наземной скважине (ям) в область шахты, которая требует обратной засыпки.

Рисунок 2: Установка для обратной засыпки с глубоким конусным загустителем, шахта Лишин, Ирландия (© Джон Энгельс)

- Преимущества:

- Хвосты хранятся под землей и, таким образом, предотвращают нарушение поверхности.Это более безопасно для окружающей среды, поскольку не нужно использовать участки земли для поверхностного хранения хвостов. Проблемы, связанные с образованием пыли, визуальным воздействием, загрязнением поверхностных водотоков и рисками затопления, связанными с отказом хвостохранилища, могут быть уменьшены с помощью засыпки

- Могут быть извлечены богатые рудой столбы и опоры

- Засыпка помогает поддерживать рудник

- Обратная засыпка снижает риск возникновения горных ударов, поскольку давление не сосредоточено на опорах и опорах

- Улучшает вентиляционный контур в шахте

- Предотвращает падение крыши от взрывных работ (избыточное давление воздуха (AOP))

- Связующие помогают минимизировать загрязнение грунтовых вод.

- Скорость окисления колчеданных хвостов может быть снижена (разработка Acid Rock Draiange (ARD))

- Повышенное извлечение воды из хвостов перед хранением по сравнению с традиционным удалением (в большинстве случаев)

- Недостатки:

- Высокая стоимость, особенно при использовании связующих

- Хвосты, как правило, должны быть сильно обезвожены для получения консистенции пасты (высокие эксплуатационные расходы при производстве и транспортировке хвостов высокой плотности).

- Для выгрузки хвостов высокой плотности обычно требуются дорогостоящие поршневые насосы прямого вытеснения (у некоторых производителей большие сроки выполнения заказа).

- Задержки стратегии добычи и разработки месторождений

- Риски ожижения хвостов при высоких уровнях насыщения и наличии триггера (сейсмической вибрации).Обычно требуются баррикадные стены, особенно при подземных методах ограждения.

- Утечка стоков в грунтовые воды, что может привести к загрязнению

- Дополнительная рабочая сила и управление оборудованием (требуется работа независимого завода)

- Разбавление руды из-за размещения некачественного заполнителя или управления добычей

Вяжущие вещества (цементирование) помогают предотвратить загрязнение грунтовых вод, так как засыпка испытывает химические и физические изменения. В случае колчеданных хвостов цемент снижает окисление и образование кислоты в заполнителе, что приводит к уменьшению мобилизации металлов. Это особенно полезно, если подземная пустота находится ниже уровня грунтовых вод, так как при прекращении откачки цементный наполнитель будет находиться в прямом контакте с грунтовыми водами. Предотвращены проблемы с перемещением, разжижением и оседанием заполнителя.

В случае колчеданных хвостов цемент снижает окисление и образование кислоты в заполнителе, что приводит к уменьшению мобилизации металлов. Это особенно полезно, если подземная пустота находится ниже уровня грунтовых вод, так как при прекращении откачки цементный наполнитель будет находиться в прямом контакте с грунтовыми водами. Предотвращены проблемы с перемещением, разжижением и оседанием заполнителя.

Рис. 3: Трубопровод от завода по отсыпке хвостов обратной засыпки в поверхностную скважину (© Джон Энгельс)

Проблемы с засыпкой

Есть много проблем с засыпкой.Основные проблемы:

- Забивание трубопровода – большая проблема, если используются связующие, поскольку трубопровод может нуждаться в замене

- Пробка для скважины – Если засыпка протыкается в стволе скважины, есть вероятность, что она может забиться. Может потребоваться повторное бурение или альтернативная скважина

- Отслаивание обратной засыпки – Засыпка образует корку, которая может отслаиваться, позволяя свежей засыпке мигрировать

- Разрыв трубопровода из-за высокого давления перекачки

- Разрыв переборки (баррикада)

- Забивание труб

- Разжижение засыпки

- Сегрегация засыпки

- Забитый поддон

- Крысиные дыры

- Неисправность насоса

Виды обратной засыпки, применяемые в подземных выработках

Используется четыре типа засыпки:

- Паста для засыпки:

- Заливка пастой аналогична нанесению поверхностной пасты.

Хвосты обезвоживаются до содержания твердых веществ более 65% (по весу) и закачиваются под землю, как правило, с помощью поршневых насосов прямого вытеснения. Паста имеет однородный вид и дает ощутимое оседание (видимое при выпуске из конической формы для шликера (Abrams)). Когда паста откладывается под землей, утечка содержащейся воды практически отсутствует.

Хвосты обезвоживаются до содержания твердых веществ более 65% (по весу) и закачиваются под землю, как правило, с помощью поршневых насосов прямого вытеснения. Паста имеет однородный вид и дает ощутимое оседание (видимое при выпуске из конической формы для шликера (Abrams)). Когда паста откладывается под землей, утечка содержащейся воды практически отсутствует. - Гидравлический заполнитель песком:

- Гидравлический заполнитель песком используется при циклонировании хвостов для получения отдельных шламов и фракций песка.Шламы утилизируются из-за их плохой проницаемости и обычно хранятся в наземных хранилищах. Пески гидравлически закачиваются под землю в пустоты и при необходимости могут быть смешаны со связующими. По мере того, как песок оседает и уплотняется, лишняя вода уходит или теряется из-за просачивания.

- Цементированный наполнитель:

- Заливка цементированная состоит из хвостов и пустой породы, отложенных в подземных пустотах.

Он используется, когда требуется хранение пустой породы и необходимо заполнить лишние пустоты.Хвосты, смешанные с цементом, можно залить поверх пустой породы, чтобы заполнить и скрепить пустоты. Это полезно, когда требуются небольшие объемы цементного раствора (финансовые последствия) для связывания засыпки.

Он используется, когда требуется хранение пустой породы и необходимо заполнить лишние пустоты.Хвосты, смешанные с цементом, можно залить поверх пустой породы, чтобы заполнить и скрепить пустоты. Это полезно, когда требуются небольшие объемы цементного раствора (финансовые последствия) для связывания засыпки. - Сухая каменная наброска:

- Сухая горная насыпь – это горные породы, поверхностный песок, гравий или высушенные хвосты. Заливка либо сбрасывается с подъема, либо опрокидывается в открытый забой самосвалом (LHD) или самосвалом. Сухая горная насыпь наиболее подходит для горных работ методом выемки и насыпи.

Tailings.info ▪ Система обратной засыпки Кливленда

Кливленд Калий – рудник Боулби, Кливленд, Великобритания

Рисунок 1. Кливлендский калийный рудник – рудник Боулби, Лофтус, Великобритания (любезно предоставлено CPL Ltd.)

Введение

Cleveland Potash Limited (CPL) добывает 3,0 млн т руды на подземном руднике Боулби на северо-востоке Англии, производя 1,0 млн т товарного калия в год с помощью обычных процессов флотации. В качестве побочного продукта переработки калия образуются два потока хвостов:

В качестве побочного продукта переработки калия образуются два потока хвостов:

- Кек на центрифуге 1,8 млн т / год, состоящий из крупных (+1 мм) частиц соли (растворимые отходы).

- Фильтровальный осадок 0,2 млн тонн в год, содержащий мелкодисперсную (<50 мкм) монтмориллонитовую глину (нерастворимые отходы), соль и сульфат кальция.

Ранее все технологические отходы повторно обрабатывались морской водой и сбрасывались в Северное море. Из-за присутствия следовых количеств тяжелых металлов (ртути и кадмия) в нерастворимой глине допустимое количество нерастворимых отходов, которые CPL может сбрасывать в море, было существенно снижено.

Компания CPL начала исследование в 1996 году для изучения возможности утилизации фильтрационной корки в качестве засыпки на выработанных участках рудника. В ходе исследования были рассмотрены следующие вопросы:

- Обратная засыпка хвостов, состоящих исключительно из растворенных солей и мелкодисперсного глинистого материала.

- Количество добавляемого связующего, необходимое для предотвращения вытекания лишней воды из засыпки, и будет ли полученный прирост прочности достаточным для использования материала в качестве структурной засыпки.

- Проектирование транспортной системы для обратной засыпки, требующей вертикальной колонны большого диаметра с одним перепадом 1100 м и большими горизонтальными транспортными расстояниями до 11000 м.

- Последствия попадания хвостовых вод в сухую шахтную среду с низкой влажностью и связанные с этим риски, связанные с растворением солей в подземных столбах.

- Последствия постепенного переноса нагрузки перекрывающих пород на засыпанные хвосты из-за прогрессирующего обрушения колонны между соседними панелями.

- Практические аспекты проектирования и установки оборудования для подготовки поверхности и подземной системы.

После положительных результатов этого исследования, в 1998 году CPL взяла на себя обязательство реализовать четырехлетний проект, включающий обширные лабораторные испытания и эксплуатацию экспериментального завода. Четырехлетний проект стоимостью 3 000 000 фунтов стерлингов, который получил финансовую поддержку в рамках программы Европейской комиссии LIFE – Environment, находился под управлением CPL при содействии Организации исследования минеральной промышленности Великобритании (Dodds-Smith 2003).Основными консультантами по дизайну проекта были инженеры-консультанты Paterson & Cooke Consulting Engineers.

Четырехлетний проект стоимостью 3 000 000 фунтов стерлингов, который получил финансовую поддержку в рамках программы Европейской комиссии LIFE – Environment, находился под управлением CPL при содействии Организации исследования минеральной промышленности Великобритании (Dodds-Smith 2003).Основными консультантами по дизайну проекта были инженеры-консультанты Paterson & Cooke Consulting Engineers.

Функция системы обратной засыпки заключается в повторном измельчении 200 000 тонн фильтрационной корки в год с использованием морской воды и гидравлической укладке ее под землю при максимально возможной концентрации твердых частиц. Удаление фильтрационной корки осуществляется в следующие этапы:

- Подготовка

- Повторно измельчите фильтровальную лепешку, используя морскую воду, и перенесите суспензию обратной засыпки фильтрационной корки в резервуар для хранения рядом с No.2 Вал.

- Распределение

- Перенесите раствор для засыпки с поверхности на панели под землей для размещения с помощью системы гравитационной ретикуляции.

Основные требования к системе обратной засыпки Боулби подробно описаны в Таблице 1.

Основные требования к системе обратной засыпки Боулби подробно описаны в Таблице 1.

| Арт. | Значение / комментарий |

|---|---|

| Засыпка | Фильтровальный пирог |

| Транспортная жидкость | Морская вода |

| Вместимость засыпки | 200000 т / год |

| Плотность засыпки | Максимально возможное (от 1400 до 1600 кг / м3) |

| Операционные дни | 330 дней / год |

| Размещение | 3 раза в сутки |

| Расстояние размещения | от 5 500 до 11 040 м |

| Имеется гравитационная головка | от 908 м до 1100 м |

Таблица 1: Системные требования для засыпки

Свойства засыпного раствора

Результаты испытаний с добавлением вяжущего показали, что для того, чтобы засыпка набирала достаточную прочность, чтобы ее можно было использовать для подземной опоры, требовались нормы добавления вяжущего от 10% до 15%. После тщательного рассмотрения сотрудниками шахты было решено не добавлять вяжущее в засыпку по следующим причинам:

После тщательного рассмотрения сотрудниками шахты было решено не добавлять вяжущее в засыпку по следующим причинам:

- Непомерно высокая стоимость связующего.

- Логистические сложности, связанные с транспортировкой скоросшивателя.

- Получающаяся в результате затвердевшая засыпка будет механически более жесткой, чем вмещающая горная масса. Высказывались опасения, что это может привести к последующим локальным сбоям.

Конструкция системы основана на характеристиках суспензии, определенных в ходе испытаний контура пилотной установки на месте (Fehrsen et al 2002).Свойства подробно описаны в Таблице 2. На Рисунке 2 показана разгрузка засыпки в монтажную панель.

| Арт. | Значение / комментарий |

|---|---|

| Плотность твердой фазы на фильтре | 2525 кг / м3 (номинал) |

| Плотность морской воды | 1026 кг / м3 |

| Плотность суспензии | от 1495 до 1585 кг / м3 |

| Концентрация суспензии по объему | 31. От 3% до 37,3% От 3% до 37,3% |

| Реология суспензии | Bingham Plastic Model Предел текучести: ty = 50 C1,8 / (0,47-Cv) Вязкость по Бингему: K = µw (1- Cv / 0,36) -0,9 |

Таблица 2: Свойства засыпного раствора

Рис. 2. Вытеснение обратной засыпки (Paterson & Cooke Consulting Engineers (Pty) Ltd)

Подземное сооружение

Размещение панелей

Основными соображениями при выборе участков рудника для обратной засыпки являются:

- Укладочные панели должны быть наклонены в сторону от точки доступа, чтобы образовался естественный отстойник.

- Панель должна быть сконфигурирована таким образом, чтобы при постепенном закрытии размещенная засыпка не выдавливалась в любую другую зону, где в будущем потребуется доступ.

- Физические условия внутри панели должны быть подходящими для повторного входа, чтобы можно было установить трубопровод для укладки

- Условия размещения панели должны быть такими, чтобы повторный вход и наблюдение за размещенным заполняющим материалом были возможны в течение длительного времени после прекращения операций заполнения.

Значение механики горных пород

Расчеты, проведенные отделом механики горных пород CPL, показывают, что по завершении горных работ опоры между соседними панелями подвергаются консолидации и поперечной деформации. В результате площадь поперечного сечения панели уменьшится на 36% в течение 4 лет добычи с дальнейшим сокращением первоначальной площади поперечного сечения на 26% в течение следующего десятилетия.

Предусмотрен допуск для размещения объема обратной засыпки, который может быть смещен из-за уменьшения площади панели из-за нагрузки покрывающей породы.

Вентиляция

Исследования Департамента вентиляции шахт подтверждают, что обратная засыпка проработанных панелей не повлияет отрицательно на вентиляционную систему из-за изменения схемы воздушного потока и не вызовет значительного повышения влажности в результате испарения влаги с поверхности засыпка.

Ввод системы в эксплуатацию

Подготовительный завод

CPL ввел в эксплуатацию установку подготовки поверхности. Перед вводом в эксплуатацию подземной распределительной системы PCCE проверила работу наземной установки, уделив особое внимание контуру контроля качества. Установка подготовки поверхности работает в соответствии со спецификациями и при необходимости регулирует вязкость засыпного раствора. Основные проблемы, возникшие при вводе в эксплуатацию:

Перед вводом в эксплуатацию подземной распределительной системы PCCE проверила работу наземной установки, уделив особое внимание контуру контроля качества. Установка подготовки поверхности работает в соответствии со спецификациями и при необходимости регулирует вязкость засыпного раствора. Основные проблемы, возникшие при вводе в эксплуатацию:

- Время перемешивания перед запуском цикла рециркуляции было слишком коротким из-за более короткого времени разгрузки пресса, чем предполагалось при проектировании.Для улучшения разрушения комков глины перед запуском рециркуляционного насоса была реализована 10-минутная задержка между этапами процесса.

- Параметры уровня смесительного бака были установлены неправильно, что привело к проблемам с NPSH в рециркуляционных насосах. Это было решено путем корректировки параметров уровня в баке.

- ПИД-регуляторы насоса оптимизированы для улучшения контроля скорости рециркуляционного насоса.

Распределительная система

Монтаж подземных трубопроводов и колонны ствола был завершен, когда PCCE находился на площадке. PCCE оказала помощь компании CPL в испытании под давлением колонны ствола и подземных трубопроводов.

PCCE оказала помощь компании CPL в испытании под давлением колонны ствола и подземных трубопроводов.

После испытания под давлением колонны ствола и подземного трубопровода были подтверждены характеристики рассеивателей энергии. Два меньших рассеивателя энергии управляли потоком примерно до 71% от проектного расхода на рабочем напоре. Это меньше, чем расчетный расход, но он будет увеличиваться по мере износа агрегатов, хотя в результате загрузка колонны ствола и заполнение подземной зоны занимает больше времени, чем предполагалось.Блок рассеивания энергии большего размера контролировал расход до 91% от расчетного расхода на рабочем напоре. Первая засыпка была произведена 16 мая 2003 г. До остановки очистных сооружений 23 мая 2003 г. были возможны еще две заливки. Основные проблемы, возникшие при вводе в эксплуатацию, были следующими:

- Устранить негерметичное соединение в секции низкого давления внутрипанельного трубопровода. Конец трубы был слегка помят, что мешало надежной герметизации прокладки.

Следует отметить, что этот участок трубопроводов не подвергался испытаниям под давлением.

Следует отметить, что этот участок трубопроводов не подвергался испытаниям под давлением. - Повторное соединение двух соединений (каждое на разной заливке), где труба вытащена из муфты. По всей видимости, это связано с неограниченным боковым перемещением трубопровода. После остановки завода трубопровод был правильно закреплен, чтобы ограничить поперечное перемещение.

- Отказ переходной муфты между приводом и клапаном AV715 во время отключения системы. Перед продолжением ввода в эксплуатацию необходимо было обработать и установить новую деталь.

- Периодическая неисправность на концах оптоволоконного кабеля привела к проблемам с гидравлической силовой установкой, что привело к остановке при первой заливке.Эта проблема была окончательно решена 22 мая 2003 года.

Измеренные скорости потока во время первоначального размещения были немного выше проектных расходов. Это было связано с осторожным подходом, принятым при вводе в эксплуатацию: – засыпка была подготовлена до вязкости ниже проектного значения для первоначальных испытаний. Вязкость должна постепенно увеличиваться при последующих разливах, пока не будет достигнута расчетная скорость потока.

Вязкость должна постепенно увеличиваться при последующих разливах, пока не будет достигнута расчетная скорость потока.

Следы давления были записаны при запуске и останове с использованием высокоскоростного оборудования для сбора данных для сравнения фактических переходных давлений с прогнозируемыми переходными давлениями.Измеренный максимальный переходный скачок давления составил примерно 2 МПа по сравнению с прогнозируемым значением 4,4 МПа. Скорее всего, это связано с различиями в модели потока, используемой в анализе переходных процессов, и неньютоновским поведением потока суспензии, а также более медленным временем срабатывания клапана.

Рисунок 3: Рассеиватели энергии (Paterson & Cooke Consulting Engineers (Pty) Ltd)

Опыт эксплуатации

Новая установка для подготовки поверхности заменила старые баки для измельчения и миксера, которые отбирали фильтровальную лепешку для утилизации в море.Новый завод оказался значительно надежнее.

Операция засыпки инициируется оператором в диспетчерской рудника и автоматически отключается. Система управления также контролирует давление и расход, чтобы отключить систему в случае сбоя. Система обратной засыпки оказалась простой в эксплуатации, а скорость потока в системе оставалась неизменной в течение 6 месяцев эксплуатации, что свидетельствует о надежности контроля вязкости.

Система управления также контролирует давление и расход, чтобы отключить систему в случае сбоя. Система обратной засыпки оказалась простой в эксплуатации, а скорость потока в системе оставалась неизменной в течение 6 месяцев эксплуатации, что свидетельствует о надежности контроля вязкости.

Вскоре после начала операций обратной засыпки содержание нерастворимой глины в потоке отходов снизилось из-за изменений в добытой руде.Это означает, что нужно размещать меньше отходов под землей. Подходящее пустое пространство под землей ограничено, поэтому, чтобы предотвратить ненужное использование пустого пространства, в настоящее время засыпка размещается только один раз в две недели. Система не заблокировалась после запуска системы после двухнедельного останова с полным столбцом, указывающим на отсутствие значительного оседания материала в трубе. Ожидается, что в течение большей части 2004 года содержание нерастворимых глин будет оставаться низким, и система будет осушена и остановлена на шесть-восемь месяцев.

Реализована система регулярного осмотра вала и горизонтального нагнетательного патрубка для контроля скорости износа трубопровода.

Рис. 4. Изгиб под углом 90 градусов для засыпки (Paterson & Cooke Consulting Engineers (Pty) Ltd)

Выводы

Успешный ввод в эксплуатацию системы обратной засыпки в мае 2003 г. предоставил калийной промышленности проверенный метод захоронения хвостов, альтернативный традиционным вариантам захоронения в море (как в настоящее время используется Boulby) или размещения в обычном наземном хранилище хвостов.Система обладает рядом уникальных особенностей:

- Петля качества обратной засыпки для засыпки до заданной вязкости.

- Система не требует промывки для нормальной работы и отключается, когда колонна ствола заполнена жидким раствором обратной засыпки.

- Клапанная станция (состоящая из запорных клапанов и рассеивателей энергии) гарантирует, что система запускается и останавливается управляемым образом, чтобы минимизировать скачки давления.

Номер ссылки

Wilkins, M; Fehrsen, M; Кук, Р. (2004).Система обратной засыпки шахты Боулби

Tailings.info ▪ Сухое складирование хвостов

Сухое складирование хвостов (фильтрованные хвосты)

Рис. 1. Установка сухой дымовой трубы в Ла-Койпа в Чили (предоставлено Anglo American / Debswana)

Введение

Обезвоживание хвостов до более высокой степени, чем паста, дает отфильтрованный влажный (насыщенный) и сухой (ненасыщенный) кек, который больше не может транспортироваться по трубопроводу из-за его низкого содержания влаги.Эти отфильтрованные хвосты обычно транспортируются конвейером или грузовиком, складываются, разбрасываются и уплотняются с образованием ненасыщенных отложений хвостов (Davies and Rice 2001). Этот тип хвостохранилища дает стабильную залежь, обычно не требующую удерживающей насыпи, и называется «сухой штабель». На рисунках 1 и 2 показан хвостохранилище сухих хвостов La Coipa в Чили.

Типичное содержание влаги менее 20% достигается за счет использования комбинации ленты, барабана, горизонтальных и вертикальных установленных друг на друга прижимных пластин и систем вакуумной фильтрации (Martin, Davies et al.2002). Термин «сухой кек» или «сухой штабель» не совсем правильный, так как хвосты имеют влажность на несколько процентов ниже насыщения. Однако эта терминология была принята регулирующими органами и разработчиками (Davies and Rice 2001).

Рисунок 2: Сухая укладка хвостов с конвейера на Ла-Койпа, Чили (любезно предоставлено Anglo American / Debswana)

Преимущества и недостатки

Как и в случае сгущенных и пастообразных хвостов, процесс механического обезвоживания по сравнению с обычным осаждением шлама увеличивает затраты.Производство влажного и сухого кека дополнительно увеличивает эту стоимость, особенно если требуется высокая производительность. Тем не менее, некоторые из многих преимуществ использования сухого складирования хвостов:

- Может использоваться в областях, где экономия воды имеет решающее значение, и любая потеря воды может поставить под угрозу производительность установки.

- Риски катастрофического отказа и выброс хвостов, связанные с обычными хранилищами, устраняются, если хранилище эксплуатируется по назначению.

- Сухая штабелирование подходит для районов с высокой сейсмической активностью, поскольку предотвращается строительство удерживающих насыпей.

- Подходит при ограниченном количестве строительного материала для создания традиционного удерживающего водохранилища.

- Возможна постепенная реабилитация, при которой затраты на закрытие распределяются на более длительный период времени по сравнению с традиционными хранилищами.

- Более высокая скорость подъема может быть достигнута за счет высокой плотности размещенных хвостов по сравнению с традиционными отложениями. Доступ к механическому оборудованию для обеспечения распределения и уплотнения также является преимуществом.

- Для холодного климата сухая укладка предотвращает замерзание труб и проблемы с обмерзанием обычных водохранилищ.

- Загрязнение грунтовых вод через просачивание практически исключено.

- Отфильтрованные хвосты позволяют лучше извлекать растворенные металлы и технологические химикаты (например, золото и цианид).

Сухие дымовые трубы также легче закрывать и восстанавливать, они занимают меньше места по сравнению с другими вариантами наземного хранения хвостов (т.е. более высокая плотность), могут использоваться в агрессивных средах (например, на холмистой местности и на крутых склонах) и способствовать лучшему восприятию регулирующими органами и общественностью хранилищ хвостов (Davies and Rice 2001).

Рис. 3. Сухое складирование хвостов с использованием грузового транспорта (© Джон Энгельс)

Некоторые из недостатков сухих хвостов штабеля:

- Высокие капитальные и эксплуатационные затраты, связанные с современными технологиями фильтрации (мощность, техническое обслуживание), которые делают развитие других вариантов хранения хвостов более экономичным.

- Подходит только для операций с низкой пропускной способностью (в настоящее время около 20 000 т / сутки) из-за затрат на оборудование и оперативного управления большой фильтрационной установкой.

- Отводные системы, расположенные выше по потоку, необходимые для предотвращения затопления объекта сухой трубы.

- Управление контурами поверхности, необходимое для предотвращения скопления и легкого удаления поверхностных вод (например, выпадения осадков), чтобы предотвратить образование скоплений и эрозию дымовых труб через канальные каналы для стока стока.

- Нет возможности хранить воду в помещении с сухим дымоходом. Обычное хвостохранилище, предназначенное для хранения воды, может обеспечить добычу буфером (например, хранилище ливневой воды) для поддержания работы в засушливые месяцы года.

- Окисление сульфидов в хвостах может привести к высоким концентрациям (но небольшому объему) фильтрационной воды. Может оказаться непрактичным для некоторых типов руды. Требуются подробные геохимические исследования.

- Образование пыли является распространенной проблемой в засушливом климате и может происходить относительно быстро после захоронения хвостов из-за низкого содержания влаги в уложенном материале.

- Установка сухой штабеля в условиях сильного дождя может создать повседневные проблемы управления транспортными средствами транспортировочного и уплотнительного оборудования. Сезонные колебания являются важным фактором при проектировании установки с сухой дымовой трубой.