Виды деформационных швов: назначение и применение – Водолит

При строительстве и проектировке сооружений различного назначения используется деформационный шов, который обеспечивает укрепление всего строенияиего защиту от сейсмических, осадочных и механических воздействий, от разрушения, усадки и возможных сдвигов и искривлений на почве.

Деформационный шов – разрез на строении, который заполняется изоляционным материалом, разделяя конструкцию на отдельные блоки. Это снижает нагрузку на части сооружения, что повышает устойчивость здания и уровень его сопротивления нагрузкам. Для предотвращения появления различного рода деформаций, строение нуждается в устройстве деформационных швов.

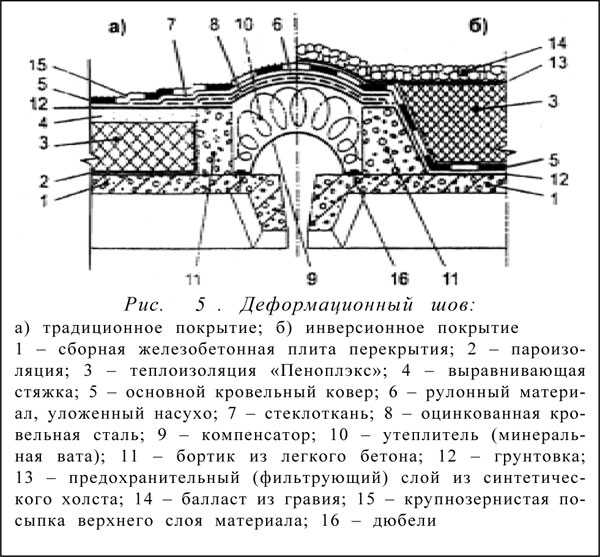

Исходя из назначения, деформационные швы разделяются на: температурные; усадочные; осадочные; сейсмические. В некоторых строениях, из-за особенностей их расположения, применяются комбинации методов, служащие для защиты сразу от нескольких причин деформации. Это может использоваться когда местность возведения строительства имеет почву, склонную к проседанию. Также рекомендуется применять несколько видов швов при возведении протяженных высоких домов, с множеством различных конструкций и элементов.

Также рекомендуется применять несколько видов швов при возведении протяженных высоких домов, с множеством различных конструкций и элементов.

Виды деформационных швов

В любом строении, независимо от типа материала стен и фундамента, сроках постройки и назначения, происходят постоянные процессы деформации конструктивных элементов. Движение грунтов, утяжеление конструкции, резкие перепады температуры, объединение нескольких конструкций из разных материалов – все это может вызвать деформацию жилого или промышленного сооружения.

Применение деформационных швов помогает снизить напряжение в конструкции объекта, позволяет разделить сооружение на несколько отдельных блоков для их свободного движения в определенном направлении.

Классификация швов осуществляется в соответствии с факторами, которые способны вызывать деформацию строящегося объекта. Они и определяют разновидности деформационных швов:

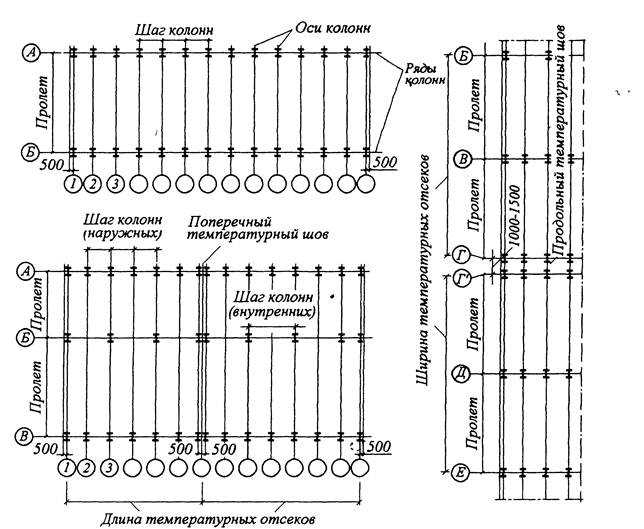

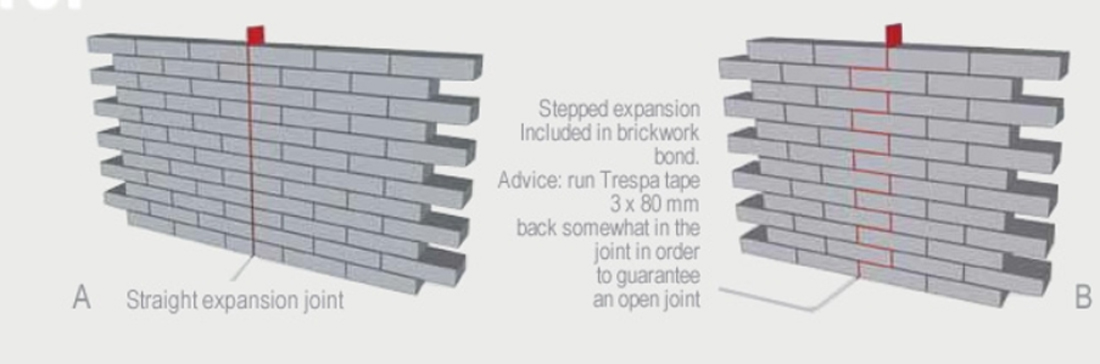

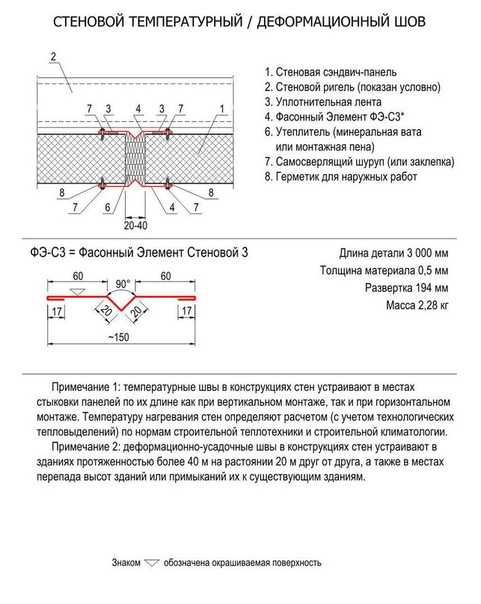

Температурные швы служат защитой от перемены и колебаний температуры. Даже в городах, расположенных в зонах с умеренным климатом, при переходе от высокой летней температуры к низкой зимней, на домах часто возникают трещины различных размеров и глубины. Впоследствии они приводят к деформации не только коробки сооружения, но и основания. Во избежание этих проблем, здание делится швами на расстоянии, которое определяется используемым материалом, из которого возведено сооружение.

Даже в городах, расположенных в зонах с умеренным климатом, при переходе от высокой летней температуры к низкой зимней, на домах часто возникают трещины различных размеров и глубины. Впоследствии они приводят к деформации не только коробки сооружения, но и основания. Во избежание этих проблем, здание делится швами на расстоянии, которое определяется используемым материалом, из которого возведено сооружение.

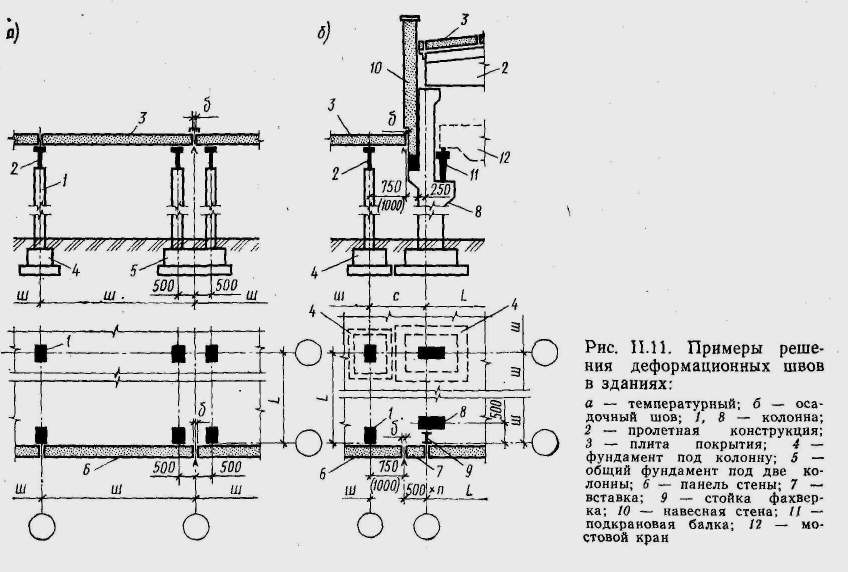

Температурные швы разделяют строение на блоки по всей высоте здания, не задействуя при этом фундамент ниже уровня грунта, поскольку подземные части строения не испытывают температурных колебаний такой степени, как наземные части здания. Размер отсеков зависит от материалов стен и от расчётной температуры местности в холодное время года.

Усадочные швы применяются реже других, в основном при создании монолитно-бетонного каркаса. Они формируются по всей высоте строения, захватывая подземные части фундамента. Так как бетон при затвердевании часто покрывается трещинами, которые впоследствии разрастаются и создают полости, конструкция здания может не выдержать и пострадать. Шов применяется только до момента полного затвердевания фундамента.

Шов применяется только до момента полного затвердевания фундамента.

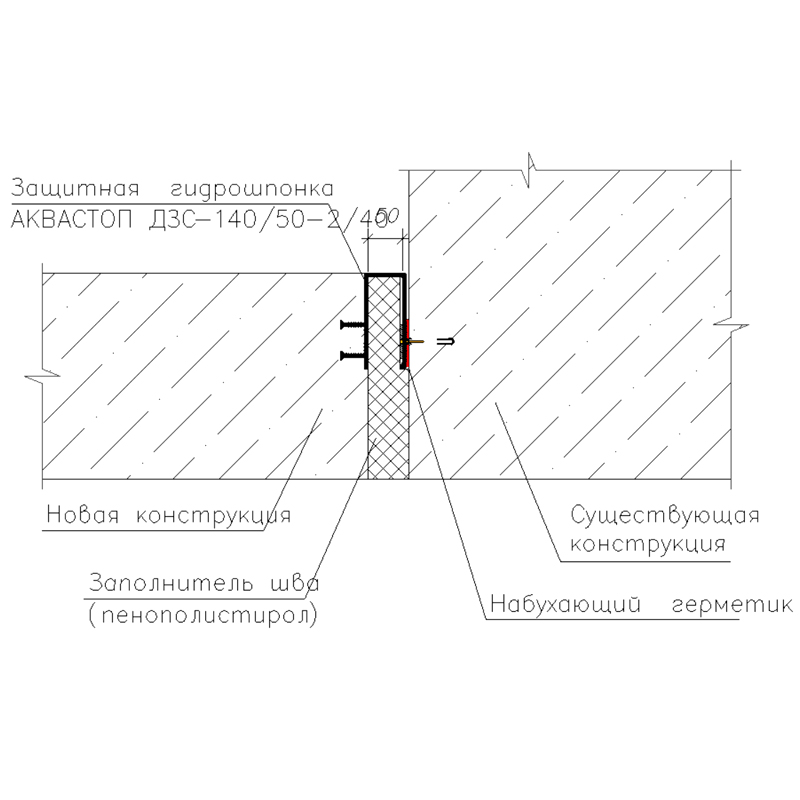

Таким образом, бетонный фундамент полностью усаживается, не покрываясь при этом трещинами. Чтобы шов получился полностью герметичным и не пропускал влагу, применяют особые герметики и гидрошпонки. Усадочные швы применяются при различной этажности в разных частях здания и защищают от образования трещин в различных элементах строения.

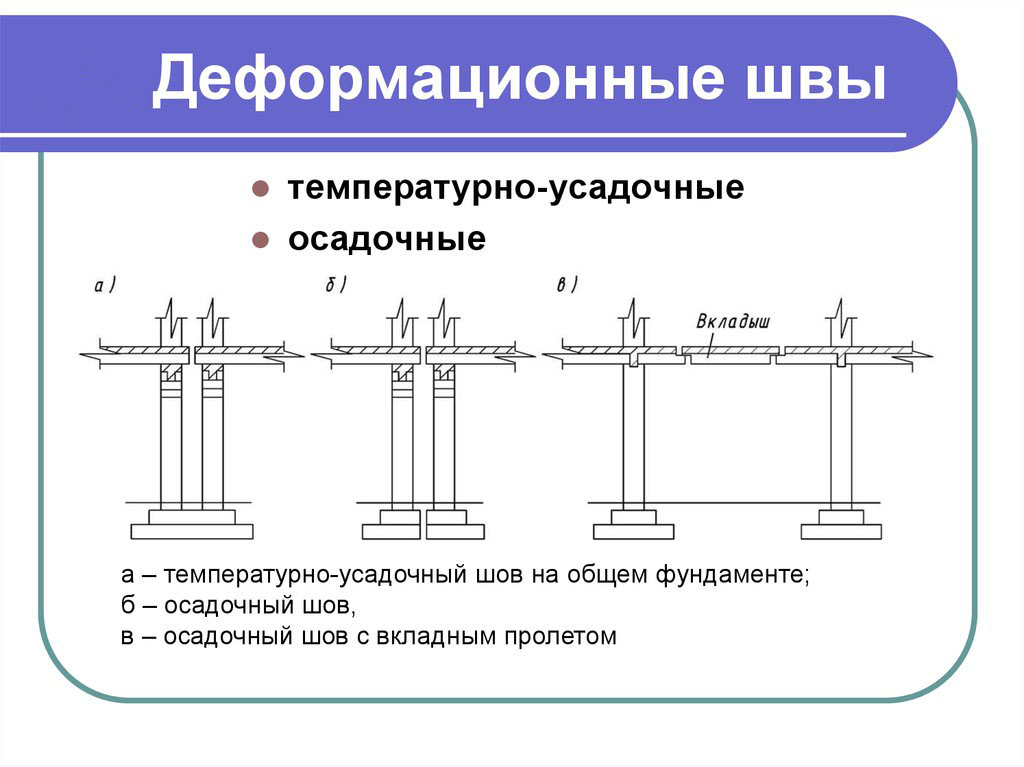

Температурно-усадочные швы применяются при необходимости совмещения различных видов деформационных швов.

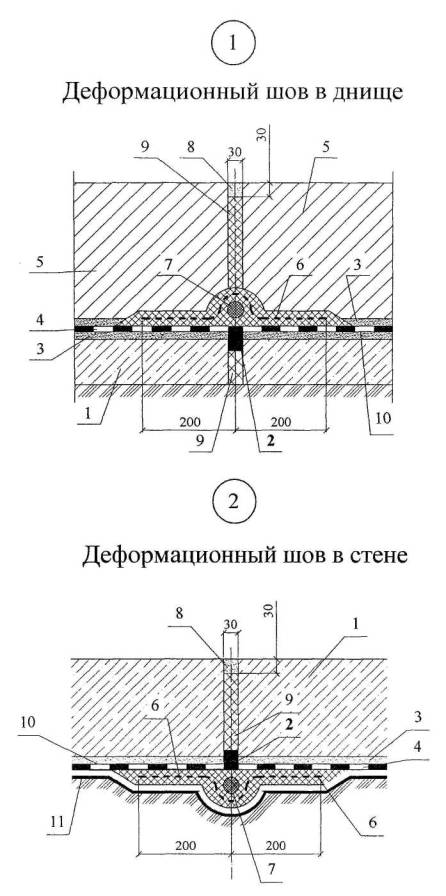

Осадочные деформационные швы – конструкции, применяемые при строительстве и проектировании сооружений разной этажности. Они связаны с неравномерностью грунтов под сооружением и разными нагрузками на разные участки застройки, когда часть постройки с большим количеством этажей оказывает на почву гораздо большее давление, чем часть постройки с меньшей этажностью.

Из-за неравномерного давления почва может проседать, вызывая сильное давление на фундамент и стены. Различные поверхности сооружения покрываются сетью трещин и впоследствии подвергаются разрушению. Для предотвращения деформации элементов конструкции, применяется осадочный деформационный шов, разделяющий не только стены, но и фундамент, тем самым защищая дом от разрушения.

Различные поверхности сооружения покрываются сетью трещин и впоследствии подвергаются разрушению. Для предотвращения деформации элементов конструкции, применяется осадочный деформационный шов, разделяющий не только стены, но и фундамент, тем самым защищая дом от разрушения.

Такой осадочный деформационный шов имеет вертикальную форму и располагается от крыши до основания сооружения, обеспечивая фиксацию всех частей сооружения и защищая дом от разрушений и деформаций разной степени тяжести. По завершении работ, необходимо герметизировать само углубление и его края для полной защиты строения от влаги и пыли. Для этого применяются обычные герметики.

Работа с материалами осуществляется по общим правилам и рекомендациям. Важным условием обустройства шва является его полная заполненность материалом так, чтобы внутри не осталось пустот. На поверхности стен они изготавливаются из шпунта, с толщиной примерно половину кирпича, в нижней части шов делается без шунта. Для того чтобы внутрь здания не попадала влага, на внешней части подвала оборудуется глиняный замок. Таким образом, шов не только защищает от разрушения строения, но и оказывается дополнительным герметиком, защищающим от грунтовых вод.

Таким образом, шов не только защищает от разрушения строения, но и оказывается дополнительным герметиком, защищающим от грунтовых вод.

Такой вид швов обязательно обустраивается в местах соприкосновения различных участков здания, в случаях размещения части строения на почве различной сыпучести, при пристраивании к существующему строению других, даже если они изготовлены из идентичных материалов. Осадочный шов используется также при существенной разнице в высоте отдельных частей строения, превышающей10 метров и в любых других случаях, когда есть основания ожидать неравномерной просадки фундамента.

Сейсмические (антисейсмические) швы – конструкции, которые создаются для укрепления строений в районах с повышенной сейсмической природой: наличие землетрясений, цунами, оползней, извержений вулканов. Сейсмические швы проектируются по определенной схеме, с созданием внутри здания отдельных. не сообщающихся сосудов, которые по периметру будут разделены деформационными швами.

Часто внутри здания деформационные швы располагаются в форме куба с равными гранями. Грани куба уплотняются при помощи двойной кирпичной кладки. Конструкция рассчитана на то, что в момент сейсмической активности, швы удержат конструкцию, не дав обрушиться стенам.

Конструкционные швы рассчитаны только на горизонтальные перемещения конструкции и действуют аналогично швам усадочным. Как правило, оборудуются параллельно с усадочными швами и по такому же типу.

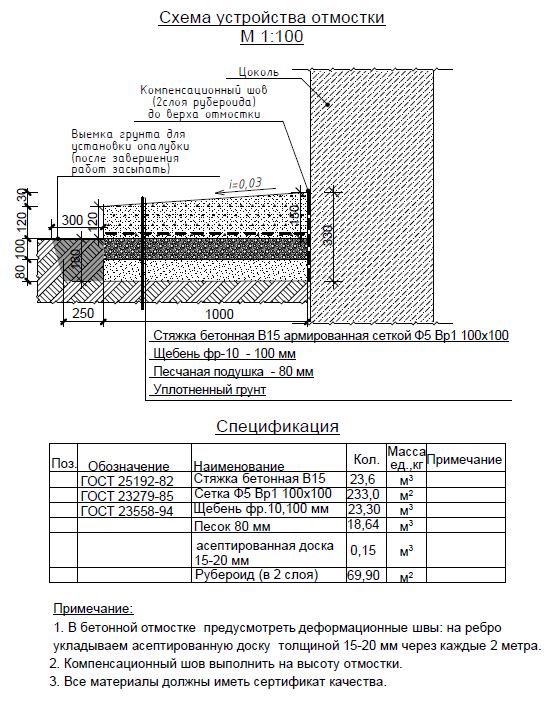

Изоляционные швы оборудуются для защиты стяжки пола от передачи деформационного напряжения вдоль стен, колонн, фундамента под тяжелым оборудованием.

Применение деформационных швов

При колебаниях температур, изготовленные из железобетона конструкции подвергаются деформации. Они могут менять свою форму, размеры и плотность. При усадке бетона конструкция со временем укорачивается и проседает. Поскольку проседание происходит неравномерно, при снижении высоты одной части конструкции, другие начинают смещаться, тем самым разрушая друг друга или образовывая трещины и углубления.

Каждая железобетонная конструкция является целостной неделимой системой, подверженной изменениям при осадке грунта, резких колебаниях температуры, осадочных деформациях между частями конструкции. Постоянные смены давления приводят к образованию на поверхности конструкции различных деффектов – надколов, трещин и вмятин. Чтобы избежать образования дефектов здания, применяется несколько видов разрезов, повышающих прочность сооружения и защищающих его от различных разрушающих факторов.

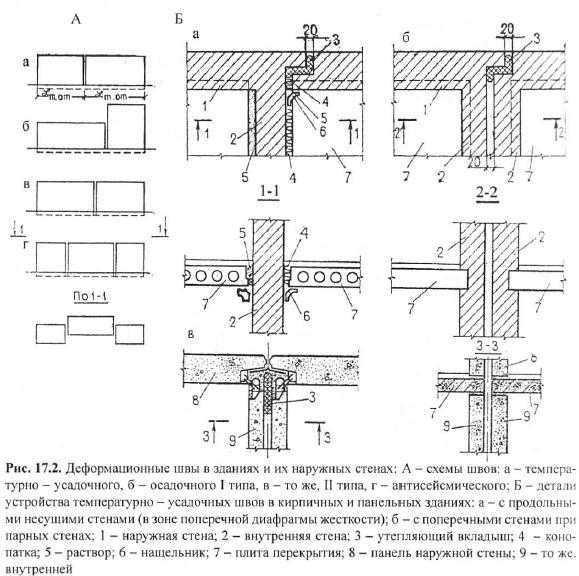

С целью уменьшения давления между элементами в многоэтажных или протяженных зданиях, необходимо применять осадочные и температурно-усадочные виды швов. Для определения необходимого расстояния между швами на поверхности сооружения, во внимание принимаются уровень гибкости материала колонн и соединений. Единственным случаем, когда нет необходимости устанавливать температурные швы, является наличие катучих опор.

Расстояние между швами часто зависит от разницы между наибольшей и наименьшей температурой окружающей среды. Чем ниже температура, тем дальше друг от друга должны располагаться углубления. Температурно-усадочные швы пронизывают строение от кровли до основания фундамента, в то время, как осадочные изолируют разные части здания. Усадочный шов иногда образовывается путем установки нескольких пар колонн.

Чем ниже температура, тем дальше друг от друга должны располагаться углубления. Температурно-усадочные швы пронизывают строение от кровли до основания фундамента, в то время, как осадочные изолируют разные части здания. Усадочный шов иногда образовывается путем установки нескольких пар колонн.

Температурно-усадочный шов обычно образуется путем устройства парных колонн на общем фундаменте. Осадочные швы тоже проектируются путем установки нескольких пар опор, которые находятся напротив друг друга. В этом случае, каждая из опорных колонн должна быть оборудована собственным фундаментом и крепежом. Конструкция каждого шва призвана быть четко структурированной, надежно фиксировать элементы строения, быть надежно герметизированной от сточных вод.

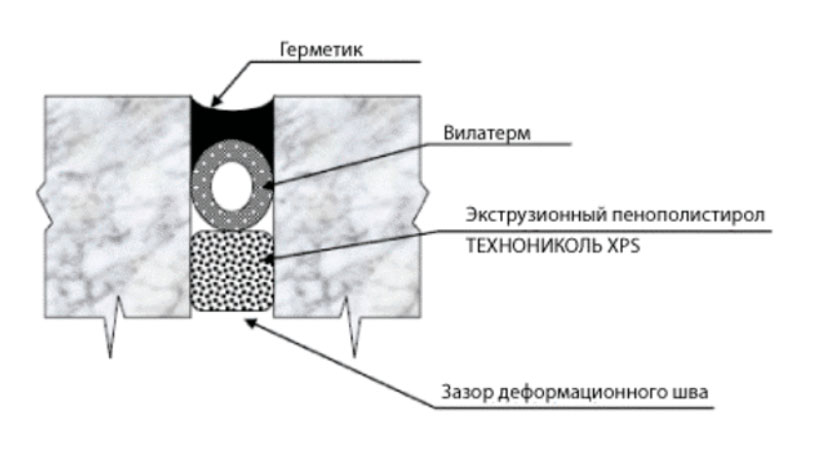

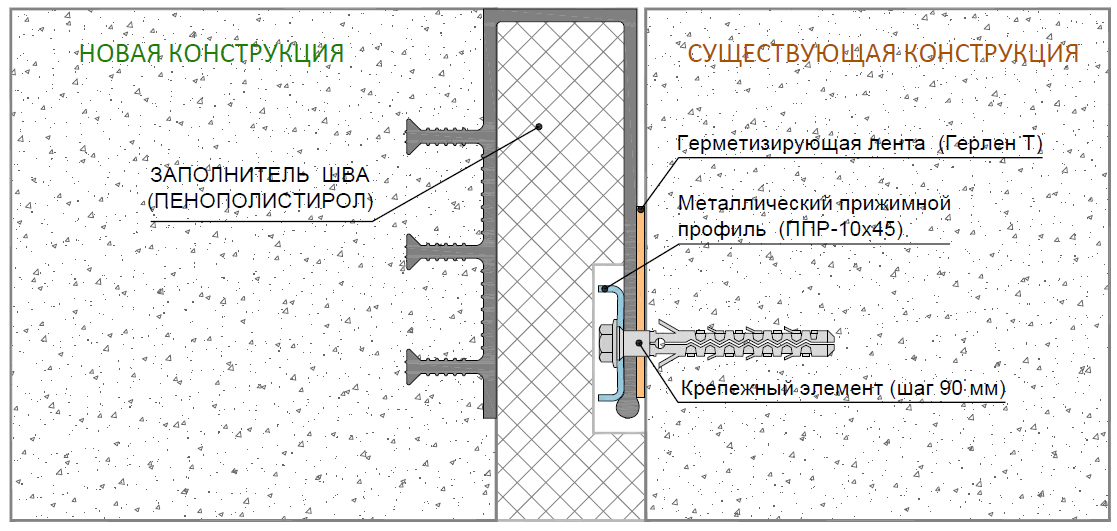

Шов должен быть устойчив к перепадам температур, наличию осадков, противостоять деформации от износа, ударов, механических воздействий. Швы обязательно делаются в случае нервностей грунта, неодинаковой высоты стен. Деформационные швы утепляются при помощи минеральной ваты или пенополиэтилена, что обеспечивает защиту помещения от низкой температуры и дополнительную звукоизоляцию.

Внутри помещения каждый швы герметизируются эластичными материалами, а с внешней стороны – герметиками, способными защитить от атмосферных осадков. Такие швы позволяют уменьшить нагрузку на элементы строения в зонах возможного возникновения различных деформаций, которые могут возникнуть в результате различных причин:

Резкие перепады температуры внешней среды;

Сейсмическая активность;

Неравномерное осаждение грунта;

Воздействия, представляющие опасность для стабильности несущих конструкций строений.

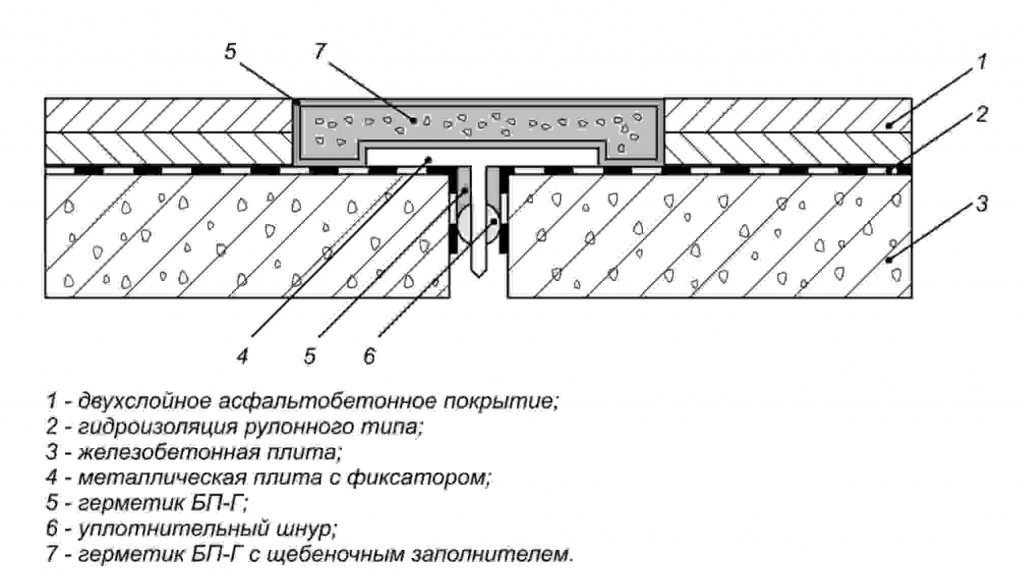

Существуют различные способы герметизации деформационных швов: герметики, замазки, гидрошпонки, и прочие виды.

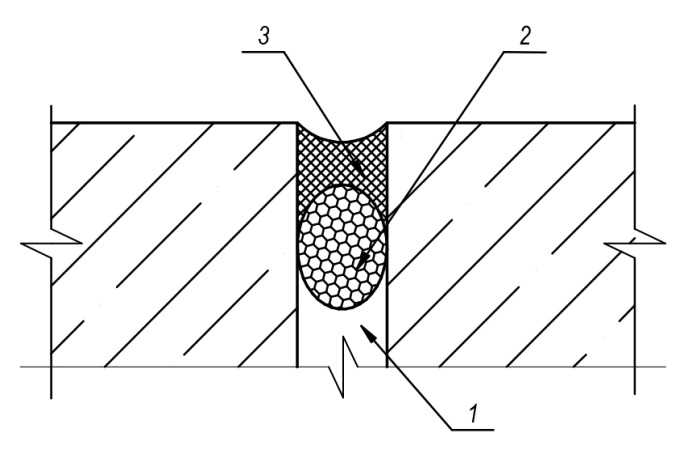

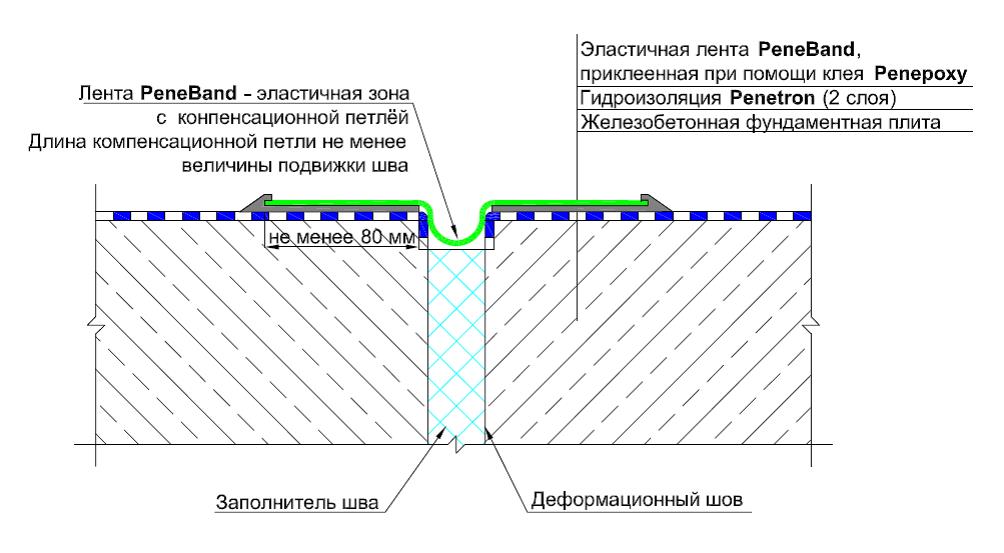

Например, гидрошпонки используются в качестве гидроизоляции деформационных швов в монолитных строениях, фундаментов различных конструкций и т.д.

Гидрошпонка является поливинилхлоридной лентой, которая монтируется в опалубку при монтаже конструкции частями. Гидрошпонка имеет полостную структуру, что позволяет облегчить установку и определяет надёжность стыков в деформационных швах.

Деформационные швы в полах

Деформационные швы в полах (внутри и снаружи: полы, террасы, патио, плоские крыши)

Содержание:

Деформационные швы — это разрезы (зазоры) в конструкции бетонного пола, делящие (дробящие) общую площадь на отдельные участки с целью снижения и равномерного распределения нагрузок на пол. Тем самым, повышая целостность и эксплуатационные характеристики как каждого участка в отдельности, так и всей конструкции в целом.

| Деформационные швы в бетонном полу (патио) |

Функции деформационных швов:

- Минимизировать возможные деформации путём разделения монолитного бетона на определённое количество участков

- Возможность избежать дорогостоящего ремонта с заменой подстилающего и финишного покрытия

- Повысить устойчивость к динамическим нагрузкам, тем самым увеличив срок службы конструкции

Необходимость выполнения деформационных швов в бетонной (или цементно-песчаной) стяжки обусловлена тем, что конструкция пола испытывает различные нагрузки и напряжения.

Бетонный пол испытывает следующие нагрузки:

- Тепловое расширение

- Переменчивый влажностный режим

- Динамические нагрузки (от работающего оборудования, механизмов, людей)

- Нагрузки передающиеся от примыкающих конструкций (стена, парапет, фундамент)

- Усадка грунта, как следствие усадка здания и движения конструкций относительно друг друга

- Напряжения возникающие в теле бетона вовремя его твердения (усадка бетона)

Деформационные швы это общее понятие, включающее в себя различные виды швов, которые отличаются между собой в их устройстве (выполнении) и функциональном назначении. В бетонных (цементно-песчаных) стяжках используют три вида швов.

| Устройство деформационных швов |

Виды деформационных швов:

- Изоляционные

- Усадочные

- Конструкционные

Изоляционные швы

| Устройство изоляционных швов |

Изоляционные швы выполняются преимущественно по периметру в местах примыкания стяжки (горизонтальной плоскости к вертикальной) к стенам, парапетам, фундаментам, колонам, встроенному громоздкому оборудованию. Главная задача изоляционных швов исключить жёсткое сцепление торца стяжки с примыкающей конструкцией.

Главная задача изоляционных швов исключить жёсткое сцепление торца стяжки с примыкающей конструкцией.

Зачем делать изоляционные швы

Устройство деформационных швов данного вида используется в бетонных конструкциях пола с целью предотвращения передачи деформаций на стяжку от капитальных архитектурных сооружений.

Каждая строительная конструкция должна быть независимой от тех, с которыми она граничит. Это нужно для того, чтобы напряжение, возникающее в одном элементе, не передавалось на другие структурные составляющие здания. То есть, стяжка при расширении не должна давить на стену. В свою очередь стена, при возможной подвижке, не должна «тянуть» за собой пол.

Как сделать изоляционные швы

Перед устройством стяжки по периметру стен закрепляется специальная лента из упругого материала. Это демпферная лента, которая представляет собой полосу из вспененного полиэтилена. Другие названия: кромочная, краевая лента.

По своей сути, демпферная лента это моток пенополиэтилена, нарезанный на полосы определенной ширины.

| Фирменная демпферная лента | Самодельная демпферная лента |

Изоляционные швы выполняются на всю толщину стяжки по периметру стен и простенков, а также вокруг колонн, если таковые имеются. Толщина зазора около 6÷10 мм. Высота ленты должна быть выше на несколько см. от уровня стяжки.

Прикрепить ленту можно точечно жидкими гвоздями или подпереть раствором, суть в том чтобы она перед заливкой стяжки прилегала к вертикальной плоскости, а далее её ужа сама стяжка (под своим собственным весом) разопрёт. После высыхания стяжки лента не вынимается, а обрезается канцелярским ножом «заподлицо» с уровнем пола.

Особое внимание стоит уделить правильности выполнения изоляционных швов возле колонн. Помимо закладывания демпфера между бетоном и колонной, также необходимо грамотно нарезать изоляционные швы.

| Устройство изоляционных швов вокруг колонн |

Рассмотрим четыре варианта показанных на эскизе выше. В случае невыполнения нарезки изоляционных швов вовсе (см. вариант «с») — в последствии от углов колонн возникнут трещины. Не лучше нарезка швов параллельно граням колонны в варианте «d», так как трещины могут пойти как от нарезанных углов, так и от угла колонны до угла шва.

Наилучшими вариантами принято считать «а» (окружность) и «b» (квадрат у которого углы относительно к углам колонн развёрнуты на 45°). Эти два варианта выигрывают тем, что расстояние от углов колонны до изоляционного шва является минимальным (допускается не более двух, трёх толщин стяжки). При этом углы изоляционного шва варианта «b» корректно стыкуются с температурно-усадочными. В варианте «а» (окружность) углы отсутствуют вовсе, но этот вариант, в силу его непростого выполнения, на реальных объектах практически не встречается.

В варианте «а» (окружность) углы отсутствуют вовсе, но этот вариант, в силу его непростого выполнения, на реальных объектах практически не встречается.

Конструктивные швы

В тех случаях когда площадь пола является таковой, что невозможно осуществить бесперебойную подачу бетонной смеси для заливки пола за один раз – следует выполнять конструкционные швы (другие названия: рабочие, холодные, строительные швы). Иными словами, это швы которые вызваны технологическим перерывом в работе. Они разграничивают участки стяжки, уложенной в разное время (обычно вчера/сегодня).

Зачем делать конструкционные швы

Участки стяжки пола, которые выполнялись с технологическими перерывами набирают прочность неравномерно (вчерашняя быстрее, чем сегодняшняя), поэтому пол должен быть разделен на отдельные фрагменты. В противном случае, некорректная стыковка бетона залитого в разное время, в последствии может привести к отслоению, трещинообразованию и уменьшению прочности конструкции пола.

Как сделать конструкционные швы

Самый простой (но не самый надёжный) способ стыка разных участков стяжки выполняется по принципу гребня (или шип-паз). Суть этого способа заключается в том, чтобы после заливки очередного участка, торцевой край необходимо сформировать в виде гребня. В этом случае, при заливке свежий бетон заходит в пазы затвердевшего. Выполнить подобие гребня на торце можно при помощи металлических конусов, поперечных реек. Или, как вариант, на опалубке набить бруски с определенным шагом.

Более прогрессивным и надёжным способом устройства деформационного конструкционного шва является использование металлических профилей. Деформационные профиля представляют собой уже готовые (заводские) конструкции различного размера и назначения. В полах в основном используются профиля из стальных и алюминиевых направляющих с резино подобной компенсирующей вставкой. По типу монтажа металлический профиль может быть как встроенный, так и накладной.

| Накладной профиль | Встроенный профиль |

На больших, ответственных объектах конструкционные швы должны выполняться согласно проекту. В котором конструктор учитывая условия эксплуатации и все прикладываемые нагрузки грамотно спроектирует узел конструкционного шва. Если в процессе устройства шва возникают какие-то изменения (напр. расположение, ширина шва или необходимость в замене материала), то механизм устройства деформационного шва необходимо согласовать по новой с проектной организацией.

В котором конструктор учитывая условия эксплуатации и все прикладываемые нагрузки грамотно спроектирует узел конструкционного шва. Если в процессе устройства шва возникают какие-то изменения (напр. расположение, ширина шва или необходимость в замене материала), то механизм устройства деформационного шва необходимо согласовать по новой с проектной организацией.

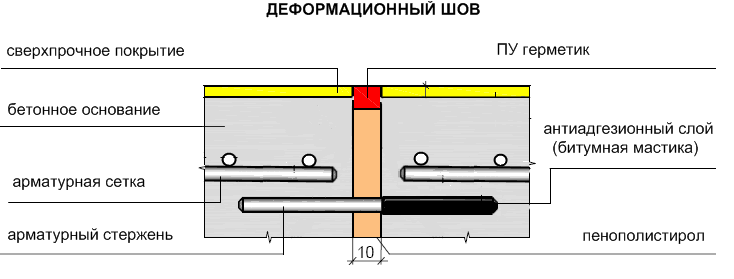

Температурно-усадочные швы

Этот вид деформационных швов препятствует растрескиванию стяжки в следствии усадки и теплового расширения бетона. Своевременное и правильное выполнение температрно-усадочных швов способно значительно увеличить несущую способность и срок службы бетонного пола.

| Устройство усадочных швов |

Зачем делать усадочные швы

Главная задача усадочных швов – минимизировать возможность хаотичного растрескивания стяжки пола.

Природа появления трещин такова. Вне зависимости от того, каким раствором выполняется стяжка пола, классическим или полусухим, созревание (высыхание, твердение) бетона происходит неравномерно. Верхний слой высыхает быстрей и усаживается сильнее, чем нижний, так как при высыхании, освобождаясь от воды, любой цементный раствор уменьшается в объёме. Как результат, верхние слои, сжимаясь, перестают объемно соответствовать нижним. Это приводит к тому, что стяжка стремится завернуться, края становятся выше, чем середина, тем самым в теле бетона возникают внутренние напряжения, приводящие к образованию трещин.

Верхний слой высыхает быстрей и усаживается сильнее, чем нижний, так как при высыхании, освобождаясь от воды, любой цементный раствор уменьшается в объёме. Как результат, верхние слои, сжимаясь, перестают объемно соответствовать нижним. Это приводит к тому, что стяжка стремится завернуться, края становятся выше, чем середина, тем самым в теле бетона возникают внутренние напряжения, приводящие к образованию трещин.

Трещины, это своего рода роздых (продых) стяжки, при помощи которых снимаются внутренние напряжения.

Чтобы уменьшить эти негативные процессы и обеспечить контроль мест появления трещин в бетонной стяжке, необходимо нарезать деформационные швы. Они предотвращают хаотичное растрескивание стяжки пола во время её твердения. Такой прием позволяет создать прямые полосы слабины, тем самыми по мере созревания и стремления к заворачиванию швы немного приоткрываются, и трещины образуются не хаотично, а в заданных местах

Как сделать усадочные швы

Углубления нарезаются профессиональным инструментом – шворезчиком, при малых объёмах можно обойтись обычной болгракой (угловая шлифмашина). Процедура проводится на свежеуложенном бетоне, спустя 4÷10 часов после заливки (при низких температурах время выполнения работ можно продлить до 24 часов). Работы следует выполнять, как только бетон наберет достаточную прочность, чтобы его не повредило лезвием, но до того, как в бетоне могут возникнуть произвольные трещины. Для этого рабочий делает пробный шов спустя несколько часов после начала твердения бетона. Если при нарезке пробного шва частицы заполнителя вываливаются из тела бетона, то начинать работу еще рано. Начинать необходимо тогда, когда лезвие вместе с бетоном разрезает зерна заполнителя. Впоследствии швы заполняются полиуретановым герметиком.

Процедура проводится на свежеуложенном бетоне, спустя 4÷10 часов после заливки (при низких температурах время выполнения работ можно продлить до 24 часов). Работы следует выполнять, как только бетон наберет достаточную прочность, чтобы его не повредило лезвием, но до того, как в бетоне могут возникнуть произвольные трещины. Для этого рабочий делает пробный шов спустя несколько часов после начала твердения бетона. Если при нарезке пробного шва частицы заполнителя вываливаются из тела бетона, то начинать работу еще рано. Начинать необходимо тогда, когда лезвие вместе с бетоном разрезает зерна заполнителя. Впоследствии швы заполняются полиуретановым герметиком.

Общие правила устройства температурно-усадочных швов:

- Глубина шва должна составлять 1/3 толщины стяжки. Этой глубины достаточно для того, чтобы создать в стяжке зону слабины, и бетон при усадке даст трещину именно в этой зоне, то есть растрескивается направленно, а не хаотично.

- Ширина реза. Для внутренних помещений 3÷5 мм, для наружных (кровли, террасы) – от 5 до 10 мм.

- Разметку под нарезку швов выполняют отбивочным шнуром или мелом под верёвку

- Последовательность нарезки швов начинают с бетона уложенного ранее. При этом, в случае быстрого высыхания стяжки (напр. в жаркую погоду или теплом помещении) и возможного преждевременного образования трещин, следует нарезать каждый третий-четвёртый шов, а только потом промежуточные

- Форма участка (карты) по возможности должна быть квадратной, длина не должна превышать ширину в 1.5 раза.

- Нарезка швов выполняется во взаимоперпендикулярном направлении интервалом (шагом):

— для внутренних помещений площадь в 20 м.кв. считается неделимой (если выполняется пункт 5), если площадь больше 20 м.кв., то следует выполнять деформационные швы. При этом на больших площадях швы нарезаются по осям колонн (карта не более 6 м х 6 м) и стыкуются с углами изоляционных швов.

При резки швов нет необходимости стремиться к максимальным размерам карт (6 м х 6 м.), если у вас есть сомнения на счёт состава бетона или в том, что вы не сможете создать оптимальные условия за его уходом, то делайте карты меньшими. Чем меньше размер участка ограниченного швами, тем меньше риск образования в нём хаотичных трещин. Меньше карта — меньше трещин. Но здесь нужно учитывать, что если размеры карт уменьшаются, то их количество увеличивается. Соответственно и погонаж швов увеличивается. Больше швов — больше работ и материала по устройству их герметичности, но меньше нежелательных трещин.

Эти правила являются общими (ознакомительными), они не могут являться универсальной инструкцией к применению, так как каждый случай (объект) индивидуальный, и там могут быть свои нюансы. Оптимальным вариантом является наличие проекта, в котором конструктор учитывает все факторы влияющие на пол (конструктивные особенности подстилающего слоя, динамические нагрузки, влажностный режим, температурный режим, и т.

Видео: резка деформационных швов

Заключение: Устройство деформационных швов это вынужденная мера, продиктованная реалиями и строительными нормами (СП 17.13330.2011, СП 29.13330.2011, СНБ 5.08.01-2000, ДБН В.2.6-220:2017).

Можно ли утверждать, что выполнение всех деформационных швов гарантировано избавит от возможных трещин? К сожалению, нет. Так как устройство швов это всего лишь часть защитного комплекса. На трещинообразование стяжки могут влиять: слабое (дефектное) основание, содержание воды в смеси выше нормы, неправильный уход за стяжкой во время её созревания, уровень влажности, перепад температур и т.д.

Иными словами, выполнить бетонный пол без малейшей трещинки весьма непросто. Чего только стоят примеры больших строительных гипермаркетов , где промышленный пол (топпинг) имеет трещины, «паутинку». Ведь говорить, что строительные гипермаркеты (торгующие всевозможными смесями и в курсе всех технологий) сэкономили на полах не приходиться. Поэтому, важно понимать характер трещин, (ширина, глубина, «бухтит» ли стяжка) и их последствия на конкретное финишное покрытие. То есть, наличие трещин это не всегда тот дефект, после которого нужно демонтировать всю стяжку, и выполнять новую.

Ведь говорить, что строительные гипермаркеты (торгующие всевозможными смесями и в курсе всех технологий) сэкономили на полах не приходиться. Поэтому, важно понимать характер трещин, (ширина, глубина, «бухтит» ли стяжка) и их последствия на конкретное финишное покрытие. То есть, наличие трещин это не всегда тот дефект, после которого нужно демонтировать всю стяжку, и выполнять новую.

Не пропустите скидки, акции и интересные публикации, подписывайтесь в Facebook Instagram

Смотрите также:

Цементное молочко на поверхности стяжки. Что это? Зачем и как удалять

Поделиться:

IN.gov

Повторяющиеся специальные положения, Раздел 700Вступает в силу для сдачи в аренду 1 сентября 2013 г. или после этой даты

| РСП Главная | Раздел 100 | Раздел 200 | Раздел 300 | Раздел 400 |

| Раздел 500 | Раздел 600 | Секция 700 | Раздел 800 | Раздел 900 |

*Дата пересмотра = дата добавления или пересмотра повторяющегося специального положения

**Дата сдачи = вступает в силу для использования при сдаче в аренду с этой даты или позже. Обязательно выберите RSP или RPD для

правильная дата сдачи вам нужно

Обязательно выберите RSP или RPD для

правильная дата сдачи вам нужно

Секция 700 – Конструкции

РСП или РПД | Описание | Дата выпуска* | Дата сдачи** |

701-B-132 | Забивка свай (ред.) | 19.04.11 | 01.09.13 |

701-B-189 | Тестирование PDA по контрактам с местными государственными агентствами | 15.05.14 | 01.09.14 | 706-B-140d | Ограждение моста Тип TS-1; Переход ограждения типа ТГС-1 | 15. | 01.09.13 |

707-B-172 | Внутренние диафрагмы | 24.05.06 | 01.09.13 |

724-B-086 | Одобренные устройства для компенсаторов из нержавеющей стали | 21.03.06 | 01.09.13 |

724-B-145 | Система уплотнения компенсаторов | 21.11.14 | 01.02.15 |

724-B-145 | Система уплотнения структурных деформационных швов | 02.03.15 | 01.07.15 |

724-B-147d | Альтернативная соединительная деталь из нержавеющей стали | 22. | 22.01.01 |

724-Б-200 | Зубчатый компенсатор для цельных конструкций | 21.06.12 | 01.09.13 |

728-Б-203 | Фундаменты с просверленными валами | 21.03.13 | 01.09.13 |

729-Б-204 | Тепловая правка стальных элементов в полевых условиях | 19.09.13 | 01.12.13 |

731-Б-205 | Требования к подпорной стенке MSE | 18.12.14 | 01.03.15 |

732-Р-310 | Модульные подпорные стены из бетонных блоков | 21.02.13 | 01.09.13 |

734-R-567 | Критерии ограничения подвижности для постоянной системы удержания грунта для применения в прорезях (ред. ) ) | 20.08.09 | 01.09.13 |

736-B-104 | Конструктивное покрытие настила моста из модифицированного кремнеземом дыма | 23.05.13 | 01.09.13 |

738-B-297 | Полимеробетонное покрытие настила моста | 20.02.14 | 01.05.14 |

Развернуть/свернуть

Наиболее часто задаваемые вопросы, которые я хочу…

Наиболее часто задаваемые вопросы, которые я хочу…

Выбор компенсаторов в приложениях CPI

Понимание факторов, влияющих на выбор компенсаторов, помогает максимизировать их долговечность и свести к минимуму время простоя процесса. Следующие рекомендации могут помочь при выборе компенсаторов Несмотря на то, что компенсаторы иногда упускают из виду или рассматривают как запоздалую мысль при проектировании процессов, компенсаторы являются критически важными элементами в операциях химической промышленности (CPI) для обеспечения гибкости и снятия напряжения с трубопроводных систем. Неисправности в компенсаторах могут привести к утечкам технологических жидкостей, что повлияет на безопасность персонала, защиту окружающей среды и время безотказной работы. Выбор правильного типа компенсатора для условий процесса позволит максимально увеличить срок службы компенсатора и сократить время простоя для его замены, а также сохранить целостность шва. Принимая во внимание полный набор технологических характеристик при выборе компенсаторов, заводы могут максимизировать производительность и время безотказной работы, сохраняя при этом безопасность и заботу об окружающей среде.

Неисправности в компенсаторах могут привести к утечкам технологических жидкостей, что повлияет на безопасность персонала, защиту окружающей среды и время безотказной работы. Выбор правильного типа компенсатора для условий процесса позволит максимально увеличить срок службы компенсатора и сократить время простоя для его замены, а также сохранить целостность шва. Принимая во внимание полный набор технологических характеристик при выборе компенсаторов, заводы могут максимизировать производительность и время безотказной работы, сохраняя при этом безопасность и заботу об окружающей среде.

В процессе выбора инженеры предприятия должны рассмотреть возможность использования преимуществ поставщиков компенсаторов, которые могут предложить специализированные знания и практический опыт, чтобы помочь пользователям выбрать оптимальный тип компенсатора для определенных условий процесса. Компании-поставщики служат ценным ресурсом для выбора наилучшего компенсатора.

Типы компенсаторов

Компенсаторы можно разделить на три основные категории: резиновые компенсаторы, компенсаторы из нержавеющей стали и гибкие соединители с оплеткой. Каждый тип имеет свои преимущества и ограничения, и каждая категория может быть далее разбита на подкатегории, поскольку существует несколько различных типов эластомеров, используемых для компенсаторов, а также несколько типов нержавеющей стали. Кроме того, существует множество вариантов конструкции с различной геометрией шарниров, которые улучшают их работу в определенных конкретных приложениях.

Каждый тип имеет свои преимущества и ограничения, и каждая категория может быть далее разбита на подкатегории, поскольку существует несколько различных типов эластомеров, используемых для компенсаторов, а также несколько типов нержавеющей стали. Кроме того, существует множество вариантов конструкции с различной геометрией шарниров, которые улучшают их работу в определенных конкретных приложениях.

Рисунок 1 . Компенсаторы можно разделить на три основные категории, как показано здесь: Резина, шланг и оплетка и нержавеющая сталь

Для резиновых компенсаторов наиболее распространенными эластомерами являются каучук на основе этилен-пропилен-диенового мономера (EPDM), политетрафторэтилен (PTFE), полихлоропрен (неопрен), нитриловый каучук, бутилкаучук, натуральный каучук и синтетические эластомеры. Резиновые компенсаторы, как правило, более универсальны, чем другие типы соединений, хотя проблемы химической совместимости, давления и температуры могут препятствовать их использованию в некоторых технологических условиях. Резиновые компенсаторы эффективно выдерживают сжатие (движение внутрь) и растяжение (движение наружу), а также боковое смещение, гашение вибрации и звука при небольшой общей длине.

Резиновые компенсаторы эффективно выдерживают сжатие (движение внутрь) и растяжение (движение наружу), а также боковое смещение, гашение вибрации и звука при небольшой общей длине.

Компенсаторы из нержавеющей стали также доступны в нескольких вариантах, например, из нержавеющей стали марок 304, 316 и 321. Также доступны компенсаторы из других металлов, таких как титан, или жаропрочных сплавов, таких как Hastelloy и Inconel. Компенсаторы из нержавеющей стали хорошо выдерживают сжатие, растяжение, поперечное смещение и вибрацию, но они будут оказывать большую общую нагрузку на систему трубопроводов и имеют большую общую длину

Компенсаторы из нержавеющей стали не следует путать с гибкими соединителями из нержавеющей стали. , которые представляют собой соединители в виде шланга и оплетки с оплеткой из нержавеющей стали снаружи. Они могут компенсировать боковое смещение и вибрацию в соединениях труб и оборудования.

Рисунок 2. Резиновые компенсаторы, показанные на технологическом насосе и трубопроводе

Факторы для выбора компенсаторов критериев, которые были в целом согласованы в отрасли как метод всестороннего изучения требований к соединению. Набор критериев известен под аббревиатурой «ШТАМПОВАННЫЙ». Сбор информации в соответствии с этим набором факторов и вопросов обеспечит прекрасную основу для использования компенсаторов. Компоненты аббревиатуры определены здесь:

Набор критериев известен под аббревиатурой «ШТАМПОВАННЫЙ». Сбор информации в соответствии с этим набором факторов и вопросов обеспечит прекрасную основу для использования компенсаторов. Компоненты аббревиатуры определены здесь:

- Размер S (какой диаметр и толщина рассматриваемых труб?)

- T температура (что такое температура процесса? Является ли температура переменной? Какова скорость изменения температуры? Будет ли температура процесса оставаться ниже номинальной температуры материала компенсатора во всех технологических ситуациях?)

- Заявка (какие подробности заявки? Какой тип оборудования подключается? Каковы характеристики технологической среды? Она кислотная, щелочная или нейтральная? Место соединения снаружи или внутри?)

- Движение M (какой тип движения будет испытывать сустав? Сжатие и расширение, вибрация, поперечное движение, сложное движение и какова величина этого движения? Какие силы будут воздействовать на соседнее оборудование при движении и какова величина этих сил.

Также, закреплена ли труба и потребуются ли регулирующие стержни?

Также, закреплена ли труба и потребуются ли регулирующие стержни? - P давление (какое давление внутри трубопровода? Изменяется ли оно?)

- Е концевые фитинги (чем закрыты трубы?)

- D поставка (как устанавливать соединения?)

Критерии STAMPED могут иметь большое значение для сужения выбора компенсаторов до стали или резины, но в каждой из этих категорий по-прежнему существует широкий выбор вариантов, а также различные конструкции, доступные для конкретных условий и применений. Например, если приложение требует большого движения, есть соединения с большим количеством извилин или арок, встроенных в сильфон соединения. Опять же, здесь могут помочь поставщики компенсаторов.

Рекомендации по выбору

После того, как вы получили информацию по вопросам, связанным со STAMPED, есть несколько дополнительных соображений, которые помогут прийти к окончательному выбору компенсаторов. Они обсуждаются здесь:

Они обсуждаются здесь:

Правило 250. «Правило 250» касается давления и температуры среды. Если давление ниже 250 фунтов на квадратный дюйм и температура ниже 250 ° F, то следует использовать резиновые компенсаторы, но для давления выше 250 фунтов на квадратный дюйм и температуры выше 250 ° F, вероятно, потребуется нержавеющая сталь.

Рисунок 3 . Резиновые компенсаторы можно использовать при температурах ниже 250 °F

Особые температурные требования . Помимо так называемого правила 250, выбор материала компенсатора должен стать более конкретным. Компенсаторы из EPDM и бутилкаучука подходят для температур до 250°F, но неопрен подходит только для температур до 220°F, а нитрилкаучук — до 212°F.

MSDS . В паспортах безопасности материалов (MSDS) содержится подробная информация о различных соединениях, которые могут присутствовать в технологической среде. Информация может включать сведения о потенциальной опасности компонентов для здоровья и окружающей среды, а также о химической совместимости. Пользователям настоятельно рекомендуется ознакомиться с паспортом безопасности перед выбором компенсатора. Для двух одинаковых соединений, используемых в процессе, таких как этиленгликоль и пропиленгликоль, могут потребоваться разные компенсаторы. Например, этиленгликоль подходит для компенсаторов EPDM, а пропиленгликоль работает с нитрильным каучуком. Степень специфичности, которую пользователи могут иметь для типа среды, с которой будет сталкиваться компенсатор, может иметь огромное влияние на тип выбранного эластомера.

Информация может включать сведения о потенциальной опасности компонентов для здоровья и окружающей среды, а также о химической совместимости. Пользователям настоятельно рекомендуется ознакомиться с паспортом безопасности перед выбором компенсатора. Для двух одинаковых соединений, используемых в процессе, таких как этиленгликоль и пропиленгликоль, могут потребоваться разные компенсаторы. Например, этиленгликоль подходит для компенсаторов EPDM, а пропиленгликоль работает с нитрильным каучуком. Степень специфичности, которую пользователи могут иметь для типа среды, с которой будет сталкиваться компенсатор, может иметь огромное влияние на тип выбранного эластомера.

Концентрации . Помимо идентичности присутствующей технологической среды, важны также концентрации различных компонентов в среде. Например, 5-процентный раствор едкого вещества может подойти для определенного типа эластомера, но если концентрацию того же едкого вещества увеличить, например, до 20 %, резиновый материал может разрушиться. В этих случаях могут потребоваться компенсаторы из нержавеющей стали.

В этих случаях могут потребоваться компенсаторы из нержавеющей стали.

Работа с газом . Для процессов, связанных с газами, следует также тщательно выбирать материал, поскольку резиновые компенсаторы в некоторой степени проницаемы для газов. В случаях, когда утечка газа может быть проблемой, может также потребоваться использование компенсаторов из нержавеющей стали.

Ожидаемая продолжительность жизни . Может быть полезно определить факторы, которые могут уменьшить или увеличить срок службы компенсатора. Средний срок службы резинового компенсатора составляет примерно 7-10 лет. Однако, в зависимости от особенностей применения, компенсаторы могут прослужить всего 2-3 месяца, в то время как другие швы могут хорошо функционировать в течение 25 лет и более. Некоторыми из факторов, которые могут способствовать сокращению ожидаемого срока службы, являются высокое давление, высокая температура, агрессивные или абразивные среды, воздействие погодных условий на открытом воздухе и интенсивное движение.

04.10

04.10 01.01

01.01 Также, закреплена ли труба и потребуются ли регулирующие стержни?

Также, закреплена ли труба и потребуются ли регулирующие стержни?