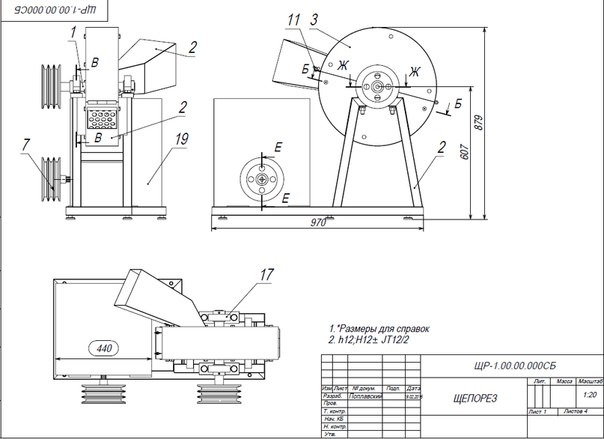

Дробилка древесных отходов своими руками

Дробилка для дерева: собственными руками сделать весьма просто

Сегодня существует очень много устройств, которые существенно упрощают повседневные заботы о саде и доме. Пригодится и дробилка для дерева. Собственными руками сделать такое устройство может фактически каждый. При помощи подобного агрегата можно размельчить твёрдые предметы.

Естественно, кому-то подойдёт дробилка для дерева б/у. Аренда подобного агрегата, правда, обойдется не доступнее, чем создание устройства собственными руками. Довольно часто дробилку используют для размельчения пластмассы, бытового мусора, древесины и камней, а еще для раздавливания предметов из металла.

Какие бывают дробилки

Образно говоря дробилки делят на группы по типу применения. Они бывают для размельчения:

Плюс к этому, дробилки делят по размеру. Аппарат может быть малого – 0,02 м, среднего – 0,1 м и крупного дробления – 0,3 м.

Если исходить из свойств, устройства бывают:

- Устройства ножевые.

- Аппараты плиточные.

- Дробилка, оборудованная коническим бункером.

- Машины роторно-ножевые.

Как не прекращает работу рукодельный аппарат

В наше время пользуется популярностью дробилка для дерева б/у «Авито». Впрочем это не многофункциональный аппарат. Если появится желание можно создать рукодельное устройство. Чтобы его собрать, нужно разобраться как правило действия подобного устройства.

Не прекращает работу рукодельная дробилка наподобие обыкновенной мясорубки. Принцип весьма прост. В первую очередь материал идет через барабан – приемную чашу, а потом проникает в дробильную систему, где слишком быстро измельчается. То отделение, которое перемалывает мусор, имеет несколько резаков и фрезы. При этом продуктивность агрегата зависит от мощности. Но этот показатель не обязан быть более 2,6 кВт. Конкретно такую мощность имеет дробилка для дерева (б/у или новая — не слишком важно).

Что необходимо для работы

Чтобы создать дробилку для дерева, понадобятся такие материалы:

- Пилы.

Толщина этих деталей должна составлять 0,6-0,1 м. Их требуется от 10 до 20 штук, чтобы аппарат хорошо работал. Чем больше пил, тем качественнее произойдет измельчение материалов.

Толщина этих деталей должна составлять 0,6-0,1 м. Их требуется от 10 до 20 штук, чтобы аппарат хорошо работал. Чем больше пил, тем качественнее произойдет измельчение материалов. - Мотор. Наиболее оптимально применять элекрический двигатель. Он функционирует фактически тихо. Дробилка с подобным мотором способна перемалывать мусор в минимальных количествах, не нанося ущерба внешней среде. Ведь во время работы элекрический двигатель не выделяет вредоносных веществ. Задействовать аппарат возможно не только на улице, но также и в помещении. Основной минус – зависимость от электрического питания.

- Шпильки для крепежа резаков.

- Инверторный аппарат.

- Бункер и кожух, которые созданы и оцинкованного металла.

- Шайбы и гайки.

- Профильные трубы из металла, предназначающиеся для изготовления корпуса агрегата.

Дробилка для дерева собственными руками

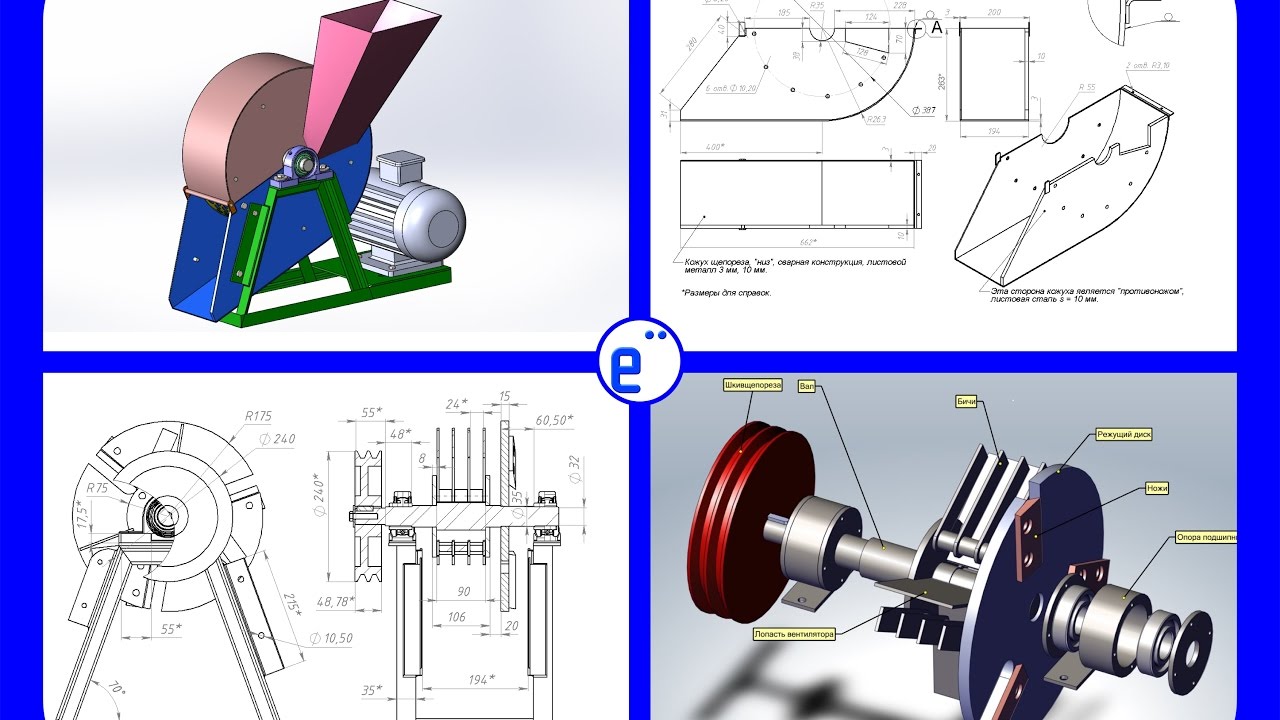

Сделать чертежи – это первое, что необходимо выполнить. В другом случае можно очень просто запутаться и неверно собрать аппарат. Лишь потом приступаем к сбору всей конструкции.

Лишь потом приступаем к сбору всей конструкции.

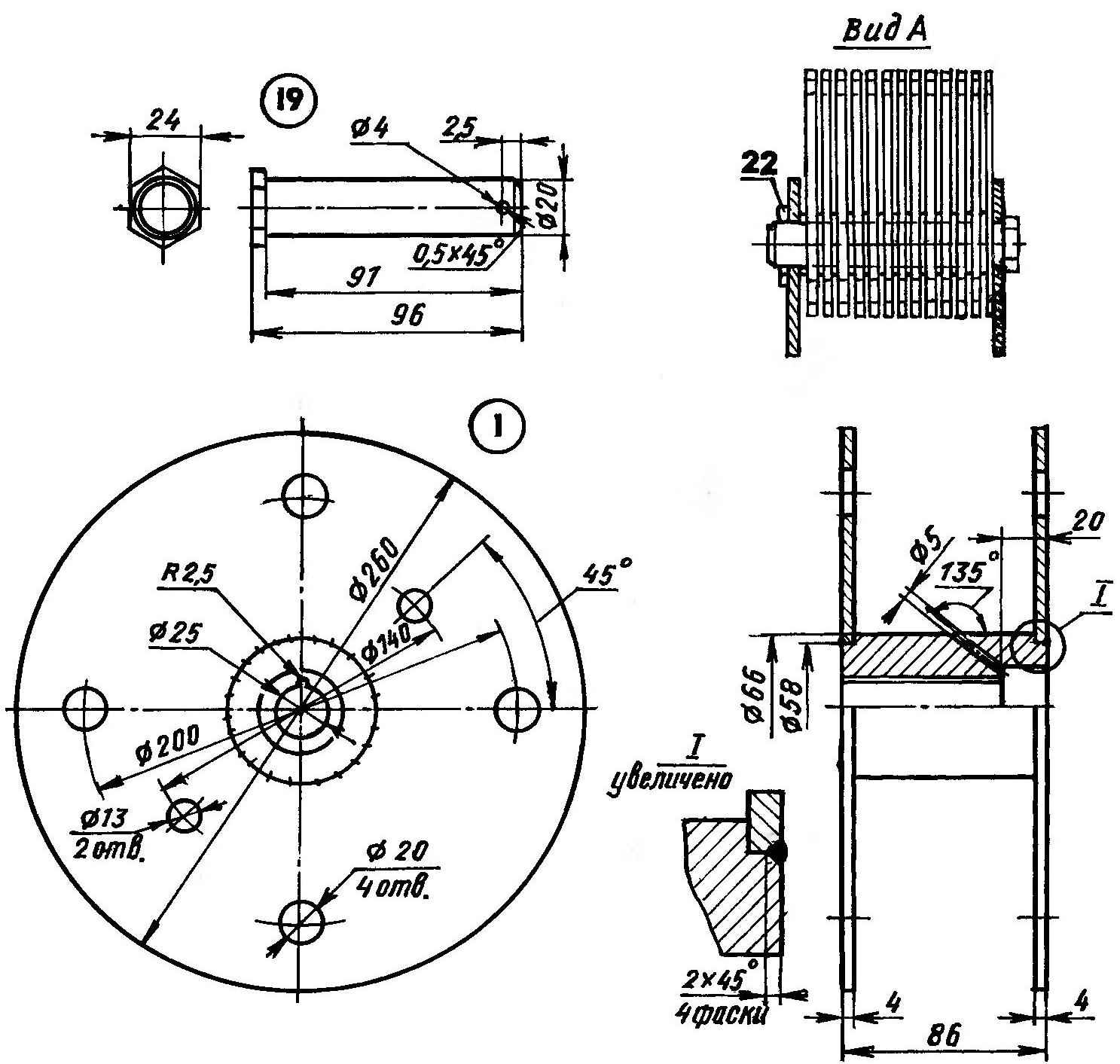

Все пилы необходимо установить на уже подготовленную ось. Размеры их должны подходить габаритам резаков. После того как произошла установка диски нужно закрепить при помощи гаек и шайб. При этом нужно учитывать определенные свойства сооружения. Между пилами обязаны быть тонкие шайбы. Они не дадут возможности дискам задевать друг друга острием. При этом кол-во шайб должно быть на 1 меньше, чем кол-во пил.

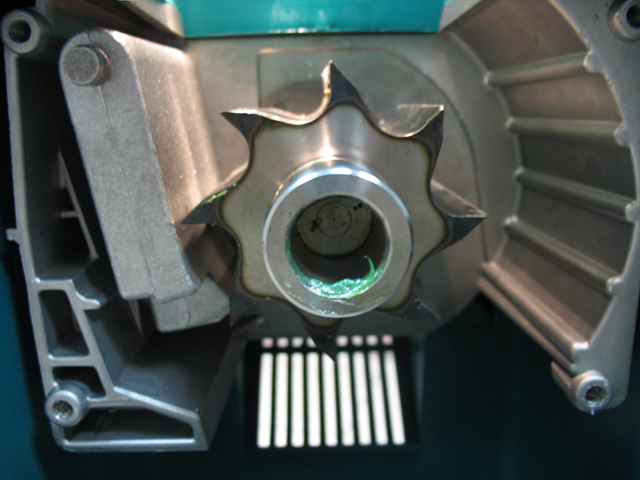

Когда оси будут зафиксированы, а диски разделены, необходимо установить шкив. Если такой детали нет под руками, то ее можно взять из генератора автомобиля российского производства. Чтобы шпилька хорошо вращалась, нужно применять несколько подшипников, их диаметр составляет 2 см.

Изготовление каркаса

Практически готова дробилка для дерева. Собственными руками сделать можно и каркас для агрегата. Чтобы это сделать будут нужны профильные трубы. Их стоит заготовить заблаговременно. Чтобы выполнить раму, профильные трубы нужно сварить между собой. Сейчас необходимо улучшить конструкцию. Для этого в середине рамы стоит устанавливать несколько профилей. Это даст возможность улучшить крепление измельчающего блока и бункера.

Сейчас необходимо улучшить конструкцию. Для этого в середине рамы стоит устанавливать несколько профилей. Это даст возможность улучшить крепление измельчающего блока и бункера.

К готовой раме следует прикрепить металлический лист, а потом сделать в нем отверстия, предназначающиеся для крепления барабана и мотора. Чтобы дробилка стояла более устойчиво, стоит приделать 4 ножки.

Сейчас необходимо установить диск, который обеспечивает натяжение ремня. Его необходимо разместить таким образом, чтобы диски свободно передвигались. Такое расположение даст возможность беспрепятственно настраивать ремень.

Итак, как делается дробилка для дерева собственными руками. Сделать корпус и объединить пилы – это часть дела. Сейчас нужно надеть на систему дисков кожух. Над режущим блоком стоит закрепить бункер. Теперь можно сказать все. Аппарат готов.

Что необходимо учитывать

Сейчас вы знаете, как выполняется дробилка для дерева собственными руками. Сделать аппарат в действительности не слишком легко, как на первый взгляд кажется. Есть несколько невидимых моментов, которые необходимо учитывать:

Есть несколько невидимых моментов, которые необходимо учитывать:

- в начале сборки рекомендуется изобразить чертеж. Это прояснит некоторые моменты сборки конструкции, а тоже даст возможность избежать даже несущественных ошибок.

- Чтобы увеличить продуктивность дробилки, необходимо установить большее количество пил. Позволяется устанавливать до 25 дисков. Толщина каждой пилы должна составлять 0,1 м.

- Если дробилка необходима для размельчения более твёрдого материала, чем древесина, то стоит ставить не элекрический двигатель, а моторный блок. Его мощность на порядок выше.

- Что регулярно не точить диски своими силами, можно поставить пилы с легкосплавными насадками.

- Чтобы материал находился под давлением в процессе размельчения, необходимо прикрепить напротив бункера специализированный брус, зафиксировав его на раме.

На последок

Вот так смотрится дробилка для дерева. Как сдедать такой аппарат? Это очень легко, если вы сможете правильно рисовать чертежи и работать с инструментами. Естественно, если нет опыта могут появиться определенные проблемы. Необходимо отметить, что дробилка, созданная по правилам, которая описана выше, прекрасно подходит для размельчения не только упавшей листвы и очень маленького мусора, но и для домашних отходов, и для дерева.

Естественно, если нет опыта могут появиться определенные проблемы. Необходимо отметить, что дробилка, созданная по правилам, которая описана выше, прекрасно подходит для размельчения не только упавшей листвы и очень маленького мусора, но и для домашних отходов, и для дерева.

Подобная конструкция является более долговечной и хорошей благодаря пилам, установленным в горизонтальном положении. Что же касается фабричных моделей, то тут измельчительная система закреплена вертикально. При подобном расположении пил нужно регулярно наблюдать за влажностью мусора и стеблей. В другом случае аппарат быстро поломается. Плюс к этому, во время изготовления дробилки для дерева можно лично подобрать мотор с нужным параметром мощности и необходимым количеством пил.

Изготовление дробилки шредера для дерева собственными руками

Дробилка деревянных отходов используется на земельных участках находящихся в личном пользовании и производственных цехах. Переработка тонких веток, коры и некондиции считается источником сырья для производства некоторых строительных материалов. Дробилку можно создать собственными руками или приобрести, освободив себя от надобности жечь костры на участке на даче, обеспечить печным топливом или сырьем для компоста.

Дробилку можно создать собственными руками или приобрести, освободив себя от надобности жечь костры на участке на даче, обеспечить печным топливом или сырьем для компоста.

Назначение дробилки

Обработка древесины, начиная от заготовки и заканчивая получением продукции которая готова, происходит с выделением обилия отходов. Применяя дробилку, можно получить прибыль буквально из мусора. А внешняя среда будет спасена от выделения сажи и канцерогенных веществ во время сжигания.

Дробилка для дерева превратит его в сырье для производства прессованных плит, бумаги или картона, брикетов.

В приватном хозяйстве дробилка тоже полезна: это простой и экономный способ собственными руками перерабатывать множественный мусор, возникающий после обрезки и корчевания деревьев, строительства.

В зависимости от типа, измельчение происходит:

- до большой фракции — от 100 до 300 мм;

- средней фракции — от 25 до 100 мм;

- маленькой фракции — до 25 мм.

Дробилка будет работать от электрической сети или двигателя на дизеле (мобильные модели).

Самые большие размеры сырья, которое можно собственными руками загружать в бункер измельчителя:

- диаметр — до 18 см;

- ширина не больше 22 см;

- длина — каждая.

Эффективность оборудования зависит от варианта сырья и его плотности, в среднем она составляет 2 — 4,5 тонны в час.

Виды дробилок

В продаже появились как стационарного типа, так и мобильные аппараты, которые разделяют на группы:

- дисковая дробилка деревянных отходов — хороша для работы с кругляком, кусками бревна и большими сучками. Она довольно легко управляется, выдаёт продукцию хорошего качества. Измельчение происходит крутящимся диском с напаянными ножами. Можно найти модели с диском в форме конуса или плоским, может быть различное кол-во резаков. Малоножевые дробилки готовят сырье для последующей отделки, а многоножевые предоставляют готовую продукцию;

- барабанный измельчитель — применяется для дробления кругляка, выдаёт достаточно большие щепки, из которых разрешено делать прессованную плиту или применять в качестве топлива;

- шредер для дерева или роторный измельчитель — предназначается для переработки деревянных отходов, содержащих железные включения, к примеру, скобы, саморезы.

На роторе наварены острые резаки, которые могут размещаться в форме лесенки или каскада, косого ножа или ласточкиного хвоста. Применяется для переработки шпал, обломков ящичков, мебели, кабельных барабанов, поддонов. Качество конечного продукта достаточно невысокое;

На роторе наварены острые резаки, которые могут размещаться в форме лесенки или каскада, косого ножа или ласточкиного хвоста. Применяется для переработки шпал, обломков ящичков, мебели, кабельных барабанов, поддонов. Качество конечного продукта достаточно невысокое; - молотковая дробилка — размельчает крупную щепу на более небольшие частицы, идущие на производство прессованных плит. Деление происходит маятниковыми молотками, крутящимися на скорости до 1500 оборотов за минуту.

Помимо прочего подчеркивают:

- валковые;

- конусные;

- роторные с по вертикали или горизонтальным размещением вала;

- комбинированные — совмещают качества молоткового и роторного устройства.

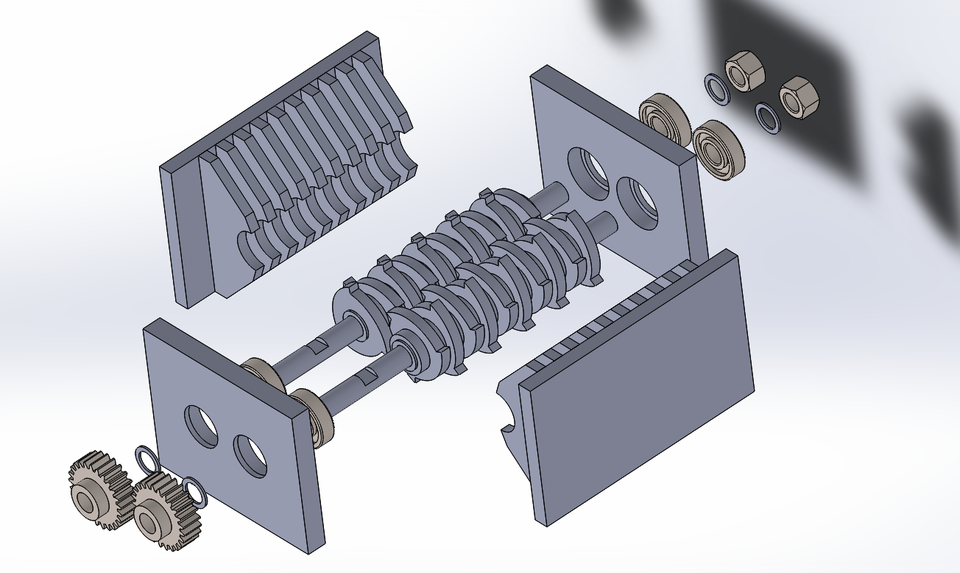

Самодельные дробилки для дерева

Чтобы сделать шредер для дерева собственными руками пригодятся слесарные способности. Заранее следует набросать простенький чертеж. Устройство модели перенимаем от бытовой электрические мясорубки. Чтобы конструкция вышла работоспособной, важно выбрать хороший мотор, корпус, ножи, крепления.

Потребуются следующие инструменты и материалы:

- мотор;

- пилы дисковые 15 — 20 штук;

- подшипники;

- шкив и ремень, шкив можно взять от генератора легковушки;

- шпилька М20, гайки и шайбы;

- труба железная для каркаса;

- лист металла для корпуса;

- пластиковые шайбы до 25 штук;

- углошлифовальная машинка;

- инверторный аппарат;

- краска в баллончике.

Мотор. Собственными руками можно собрать дробилку на основе дизельного или электрического мотора. Преимущества, и недостатки есть у каждого варианта. Так, электрический мотор не прекращает работу только если есть наличие источника питания. Зато не выделяет зловонные отработанные газы, благодаря этому его можно поставить в сарае или гараже. Бензиновый более мощный и производительный, находится в эксплуатации исключительно на улице.

Выбирая мотор, нужно брать во внимание мощность: для дробления сырья диаметром до 4 см подойдёт мотор на 3 — 4 киловатта. Чтобы измельчать отходы толщиной до 15 см, необходим мотор на 6 киловатт.

Чтобы измельчать отходы толщиной до 15 см, необходим мотор на 6 киловатт.

Ножи. Фабричные модели оборудуются дисковыми ножами, фрезами или дисковыми фрезами. В самодельной конструкции применяются резаки намного проще: двухваловый механизм с ножами, дисковые пилы или конструкция из ножей и дисков. Наиболее удобны и легкие в изготовлении собственными руками — пилы дисковые. В фабричных станках пакет ножей имеет толщину около 3 см. Чтобы исполнять хорошую резку, сделаем нож толщиной 7 — 10 см.

Выбирая подходящие дисковые пилы, лучше взять с твердосплавными зубцами, которые будут тупиться гораздо реже.

Корпус придется сварить собственными руками: каркас из труб сделанных из металла, в него собираем электрический мотор. Лучше всего установить конструкцию на колеса. А кожух выполняем из листа металла. Готовый корпус зачищается и покрывается краской. Чертеж кожуха также нужно заготовить заблаговременно.

- На ось (шпилька М20) устанавливаем диски, между которыми укладываем пластиковые шайбы.

Их должно быть на 1 меньше, чем количество дисков.

Их должно быть на 1 меньше, чем количество дисков. - На шпильку надеваем шкив (от помпы или генератора легковушки). Чтобы ось вращалась, надеваем ее на подшипники (2 шт) от промежуточного вала легковушки с посадочным диаметром 2 см.

- Собираем конструкцию на раме.

Отпускная цена данного оборудования с избытком покроет временные расходы на изготовление собственными руками.

Несколько видеороликов с моделями самодельных дробилок:

Как выполнить измельчитель древесины собственными руками

Проблема утилизации деревянных отходов стоит перед большинством жителям дач. Рассказываем, как ее решить, на опыте клиентов FORUMHOUSE

Общая информация

Станок для размельчения древесины (садовая дробилка) позволяет насовсем забыть про необходимость разжигать огонь с целью утилизации деревянных отходов. Измельчители древесины способны перерабатывать исходный древесный материал в опилки, которые всегда можно применять для отделки почвы или для производства материалов для строительства.

Практичный хозяин никогда не даст возможность без следов сгореть в огне ценнейшему удобрению – опилкам. Правильно организованная мусорная куча в минимально возможное время превратит это добро в экологичное и насыщенное удобрение.

Стал использовать легонечко лежалые опилки и разлагать их при помощи азотфиксирующих бактерий (в воздухе 78 % азота). В первую очередь рыхление. Сажаю прям в опилки.

Об изготовлении материалов для строительства на основе мульчи: если вы слыхали о таком понятии, как «опилкобетон», то поймете, о чем говорится.

И, к слову, некоторые отопительные котлы удачно работают на топливе, сделанном из деревянных опилок. Стало быть, область использования материала, полученного из дерева, отслужившей собственный век, велика. А поэтому, изготовление машины для размельчения древесины считается занятием оправданным.

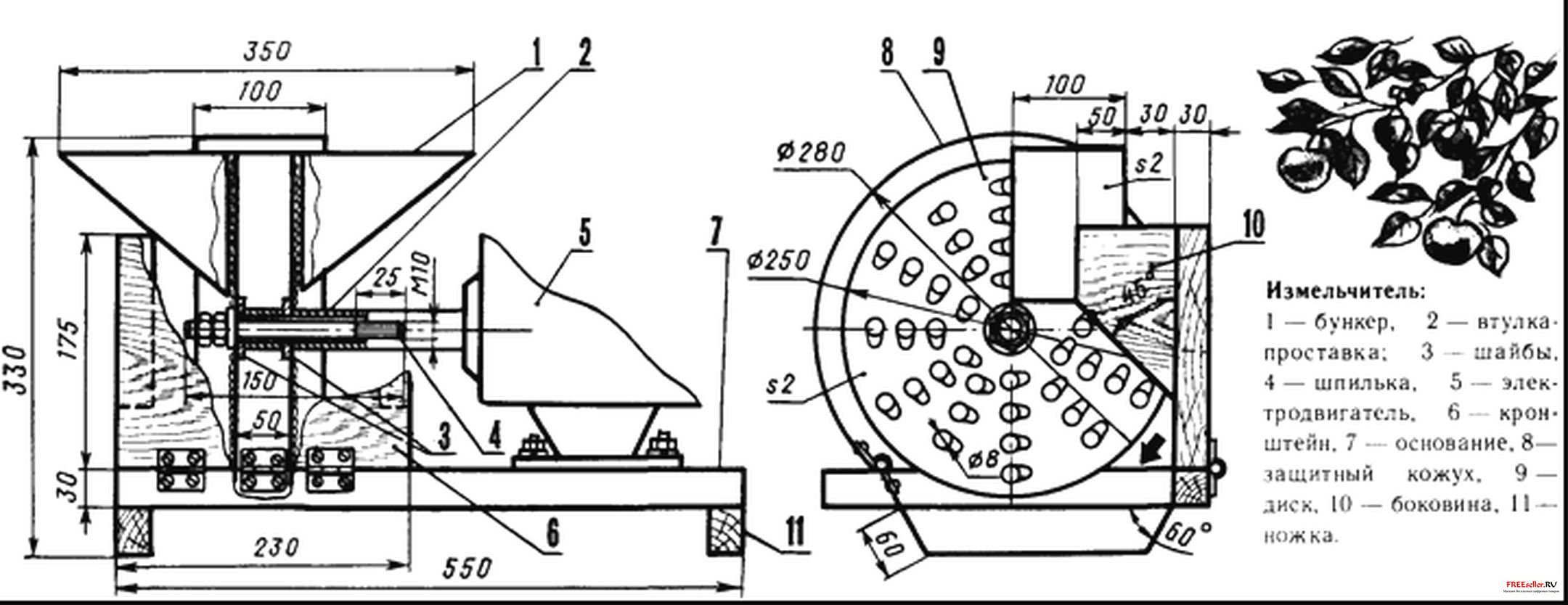

Схема садовой дробилки

Изучение конструкции любого механизма начинается с изучения схемы и принципа его действия. Начинаем со схемы.

Начинаем со схемы.

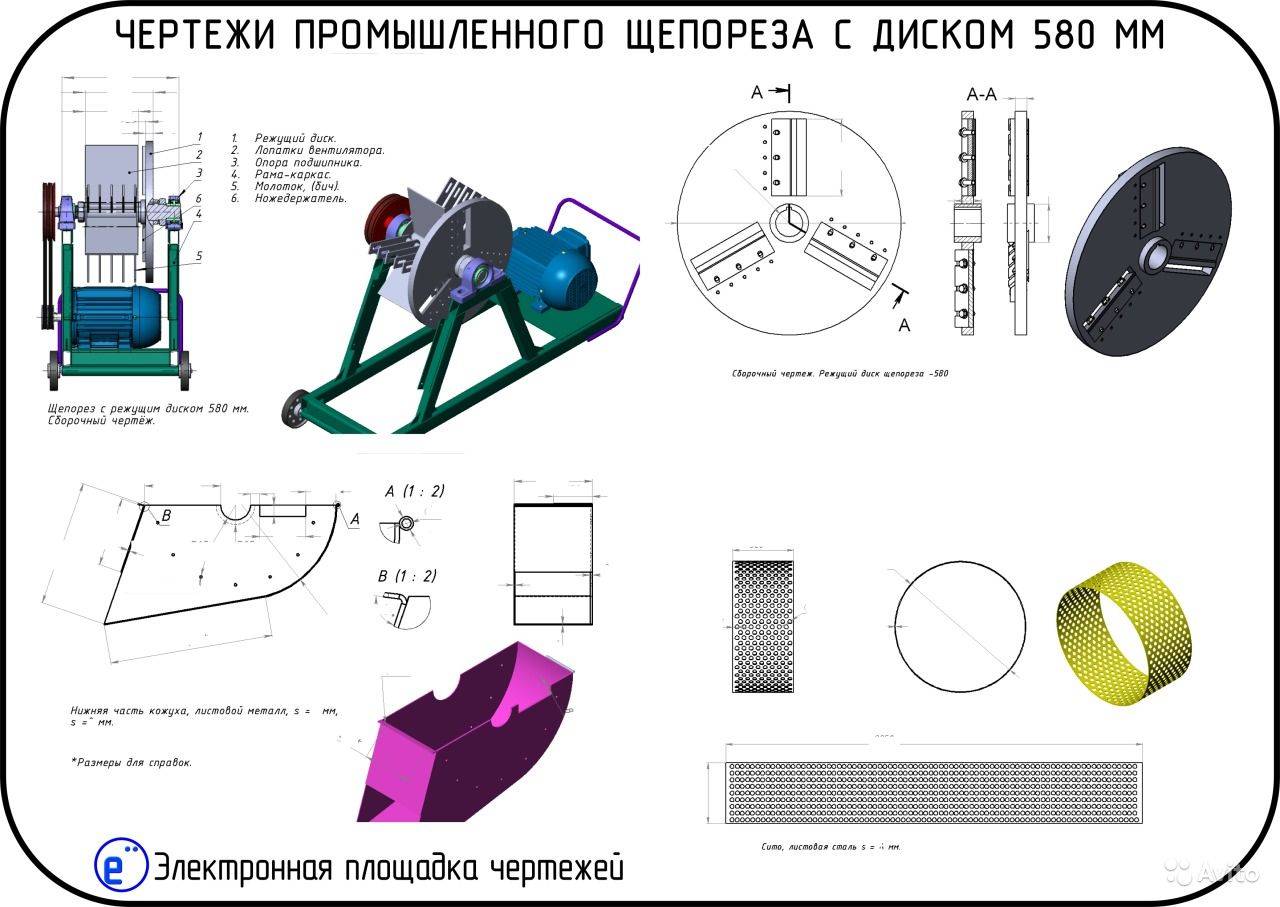

На этом изображении предоставлена наглядная схема садового измельчителя. Укажем его важные элементы:

- Рама – состоит из стоек (1) и основания (2).

- Приводной механизм – механизм натяжения ремней (15), мотор (8), ремень (13) и приводной шкив (14).

- Вал с вентилятором и режущими элементами (поз. 4,5,6).

- Принимающее устройство – подающий бункер (9), подпрессовщик (10).

- Кожух с защитной функцией (поз. 11 и 12).

- Калибрующая сетка (поз. 7).

Если все узлы машины собраны правильно, если сварочные швы надежны, а режущие детали крепки, то станок будет долговечный и удобный в работе. Он обеспечит неплохой захват перерабатываемой древесины, а на выходе вы получите опилки необходимой величины.

Рабочий принцип механизма следующий:

- Мотор (электрический, бензиновый и т. д.) передает вращающий момент (при помощи цепной или ременой передачи) на вал с режущими элементами.

- Стебель (или брусок), попадающий в камеру приема, захватывается ножами измельчителя и режется на очень маленькие щепы.

- Щепы проникают в камеру молотковой дробилки, где измельчаются до заданной фракции.

- Измельченная щепа пробуждается сквозь решётку дробилки и под воздействием лопастей вентилятора выбрасывается из устройства через отверстие для выхода.

Рама

Если учесть, что дробилка для дерева собой представляет тяжелый и большой механизм (стоит еще сказать, что предрасположенный к вибрациям), ее рама должна быть сделана из прочной трубы из металла (с толщиной стены от 4 мм) или из жёсткого уголка из металла.

Мобильный вариант измельчителя древесины будет хорошо оборудовать парочкой колес.

Размеры и прочие особенности рамы полностью зависят от размеров навешиваемого на нее оборудования и от продуктивности станка.

Привод

Конструкция привода, по существу, проста: механизм натяжения, шкивы и ремни – все это можно очень легко сделать или приобрести. Основной задачей, которую нам необходимо решить, создавая конструкцию привода, считается выбор подходящего мотора.

Мотор можно применять как электрический, так и бензиновый. Станки с двигателем на бензине имеют довольно не простую конструкцию. Станки с двигателем электрическим, наоборот, намного компактнее и просты в управлении. Для неподвижных измельчителей древесины, которые выполняются собственными руками, лучше задействовать элекрический двигатель. Для мобильных станков лучше подходит двигатель на бензине. Среди удачливых моделей, которые клиенты FORUMHOUSE смогли собрать своими руками, преобладают машины с электроприводом. Благодаря этому их мы и станем рассматривать в реальной публикации.

Мотор необходимо подбирать, если исходить из его мощности. Мощность мотора должна быть не меньше 4-х кВт. Данного показателя достаточно для размельчения садовых веток диаметром до 4-х см. Хорошие обороты на валу измельчителя, выполненного собственными руками, должны подходить показателю 1500 оборотов в минуту.

В обсуждении измельчителей есть информация, что численность оборотов ротора должно быть в границах 1500 оборотов в минуту.

Если кроме размельчения садовых веток вы преследуете иные цели (подготовка сырья для изготовления арболитовых плит), то ваша дробилка для дерева собственными руками обязательно попросит запаса мощности. Тоже может быть изменено и численность оборотов на рабочем валу дробилки (как в большую, так и в меньшую сторону).

Мотор 5.5 кВт оказался слаб. При подобной подаче брус 50х50 он не осиливал. По всей видимости, связано это с прекрасным самозахватом древесины. Благодаря этому и начались переделки станка (чтобы не приобретать мощный мотор, а он потребовался бы как минимум 11 кВт).

Идеальное численность оборотов на валу дробилки можно получить, меняя диаметры приводных шкивов.

Двигатели на первых станках применял трехтысячники – только благодаря тому, что не было 1500 оборотов в минуту.

Вал дискового измельчителя с режущими элементами

Пожалуй, очень сложной частью нашего станка считается измельчитель – вал дробилки (на подшипниках), с измельчающей фрезой и молотками (битами). Его рассмотрение начинаем с измельчающей фрезы, которая состоит из маховика (диска) с ножами.

Его рассмотрение начинаем с измельчающей фрезы, которая состоит из маховика (диска) с ножами.

Основным параметром диска, который влияет напрямую на продуктивность дробилки, считается его диаметр (от 350 до 600 мм). Меньше делать не стоит.

Я так думаю – это тупиковое решение (я подразумеваю диск 200 мм). Ножи туда можно установить, по самому центру вал, скажем, 50 мм. От диска ничего н еостанется. В моем случае мой станок не позволил мне выполнить диск больше (350 мм при толщине в 15 мм – это был край). Все, что было выполнено, сделано, находясь дома. Но не бойтесь нет в том, чтобы заказать диск у любого токаря.

В этом случае к диску при изготовлении была приварена железная втулка. Как только диск был насажен на вал, втулку приварили к самому валу. Аналогичным образом фреза была надежно зафиксирована на валу.

Как можно заметить, 350 мм – это минимум. Клиент «Kirasir» пошёл дальше, изготовив диск диаметром 600 мм и толщиной 33 мм, беря за основу размеры деталей от китайской дробилки. На диск было установлено 3 ножа. Измельчитель приводится в действие двигателем мощностью 18,5 кВт.

На диск было установлено 3 ножа. Измельчитель приводится в действие двигателем мощностью 18,5 кВт.

Отдельного заслуживают внимания ножи, ставящиеся на диск фрезы. Сталь для ножей должна быть прочной, благодаря этому клиенты FORUMHOUSE предлагают для исходного материала для ножей задействовать автомобильные рессоры.

Ножи – это обыкновенная рессора (думаю, что от ГАЗ-52). Никакого предварительного отпуска не делал (также, как и закалки). Сами ножи были собраны в пакет и обрабатывались до необходимого размера на наждаке.

Сверление рессоры – занятие сложное. И для того, чтобы достигнуть хорошего результата, высверливать заготовку следует на станке (токарном или сверлильном), позволяющем выставить достаточно невысокие обороты шпинделя (чтобы сверло не сгорало).

Длина ножа должна подходить длине рабочей прорези на диске.

От того, как правильно заточены ножи, зависит продуктивность дробилки и ее способность к самостоятельному захвату подаваемой древесины. При хорошем захвате древесина проваливается в станок без дополнительной помощи.

Угол заточки ножа (угол самозаточки) должен равняться 30°.

Затачивая режущий компонент, нужно создать затыловку (скос на задней поверхности ножа – под угол 2°…3°). Затыловка необходима для оснащения отличного самозахвата подаваемой древесины.

По науке обратный угол обязан быть приблизительно 3-5 градусов.

Молоточки (биты) для будущего размельчения щепы требуется делать снимающимися. На этом этапе трудностей практически не будет. Ведь конструкция съемного механизма неимоверно проста, и если в ее основании будут применены соединения с применением болтов, то вышедшие из строя детали можно если понадобится быстро сменить.

Вот, что говорит о конструкции молоточков клиент нашего портала.

Сами молотки я изготавливал из простой стали листовой толщиной 4 мм. Если делить исключительно дерево, то их прочности вполне достаточно. Насчет заточки: не вижу в этом смысла – все не прекращает работу и так отлично.

К ширине молоткового механизма: автор представленной конструкции уверен в том, что конструкция из 4-х молотков не должна занимать более 90 мм.

Диски катушки, изображенной на фото, выполнены из листа стали толщиной 6 мм. Лопасти вентилятора можно сделать из аналогичного материала, из которого были выполнены биты.

Сам диск я балансировал в первую очередь на центрах (заранее собрал все, не считая молотков). Это была первая грубая балансировка. Потом балансировал на ножах (думаю, дисбаланса не быть должно). Когда буду собирать молотки, их тоже подгоню по весу.

Вал дробилки для дерева прекраснее всего устанавливать на двухрядные самоустанавливающиеся подшипники. Во время работы в условиях вибрации и разных нагрузок плюсы данных изделий неоспоримы.

Кожух с защитной функцией и принимающее устройство

Конструкцию кожуха лучше рассматривать в наборе с принимающим устройством. Размеры кожуха зависят от продуктивности станка, а точнее – от размера его рабочих органов (фреза, молоточки и т.д.). Толщина стенок кожуха должна быть достаточной для того, чтобы держать интенсивные нагрузки, если есть возможность, играя роль противорежущего элемента. Кожух лучше делать с откидной крышкой (для комфорта обслуживания станка), как показано на рисунке.

Кожух лучше делать с откидной крышкой (для комфорта обслуживания станка), как показано на рисунке.

Конструкция представленного кожуха считается полностью рабочей. Одно, что было доработано в процессе настройки станка – это окно под загрузочный бункер (поменялся Наклон загрузочного устройства, а, поэтому, была изменена конфигурация входного отверстия).

Клиент Volodaris изготовил два станка с кожухами разной толщины: 6 мм и 12 мм. В конструкции второго станка роль противорежущего элемента играет стенка кожуха толщиной 12 мм. Станок полностью рабочий, однако для увеличения надежности кожух следует оборудовать контрножом (лучше всего – снимающимся). Это можно осуществить так: к кожуху прикрепить жёсткую пластину, к которой при помощи болтов и будет закрепляться снимающийся контрнож.

Противорежущий компонент обязан быть не меньше крепким, чем режущий нож. Благодаря этому делать данные детали лучше из одного и аналогичного материала. Что касается угла заточки контрножа, то он обязан быть прямым.

Я считаю, что необходим крепкий металл, т. к. нагрузка большая, а угол необходим четкий – 90 градусов. Если я не прав – буду рад прочесть другие версии. 90 градусов – это угол заточки контрножа.

Чем меньше просвет между режущим и противорежущим ножиком, тем короче будет удаваться щепа. Стало быть, указанное расстояние можно свести до минимума (основное, чтобы ножи не цеплялись друг за друга).

Как правило, просвет между режущим и противорежущим элементом дробильного станка можно настроить во время работы. Это даст возможность получить идеальную степень размельчения древесины. Например, клиент нашего портала, зарегистрированный под ником Phoenix83, выполняет регулировку, перемещая фрезу вдоль оси вращения. Однако можно поступить легче, подкладывая шайбы разной толщины под контрнож.

Загрузочный бункер можно сделать из аналогичного материала, что и сам кожух. Беря во внимание относительно низкую нагрузку на данный узел, его стены можно создать чуть-чуть тоньше. Конструкция бункера для загрузки очень проста, и если ножи дробилки заточены правильно, то необходимость включения подпрессовщика в конструкцию подающего устройства отпадает сама собой (самозахват древесины в данном случае и так будет на высоком уровне).

Монтируя загрузочное устройство, сложнее всего подобрать хороший угол его установки.

Многие с данным углом играются: чем он круче, тем лучше самозахват. Я его делаю величиной примерно 120-130 градусов. Работа станка меня вполне устраивает.

Решето

Металлическое решето (сито), установленное по внутренней окружности кожуха, способствует отсеивать опилки нужной фракции. Размер отверстий в полотне решета зависит от того, какую конкретно фракцию щепы вы хотите получить. Устанавливается он чаще эксперементальным путем. Так, клиент Volodaris сделал отверстия диаметром 20 мм, будучи заблаговременно готовым, если понадобится, поменять указанный размер.

Использовал сито с продолговатыми дырочками – 10*50 мм.

Просвет между решетом и кожухом должен давать свободное движение измельченной массы, не позволяя забивания дробилки опилками. По мнению клиентов FORUMHOUSE, зазора величиной 10 см в реальности достаточно для работы без разных перебоев устройства.

Что касается зазора между битами и решетом, то он обязан быть минимальным. Лучше всего, чтобы молоточки по собственной длине на несколько сантиметров выходили за диаметр измельчающей фрезы.

Рекомендуем для вас простой и хороший вариант крепежа решета к кожуху станка.

По диаметру кожуха вварены болты, на которые сито и ложится. Верхняя часть кожуха точно аналогичными болтами жмет сито. К ситу приварен ограничитель, который, упираясь в болты, не дает возможность решету вращаться.

Drobilka. Дробилка дисковая. Измельчитель древесных отходов.

Малые фрезы – МирДорТехника

Малые фрезы

Малые фрезы оснащены колесным ходовым механизмом и фрезерным барабаном, расположенным в задней части машины. Сфрезерованный материал, подаётся на поворотный погрузочный конвейер с регулируемой высотой и сразу же погружается на стоящие наготове транспортные средства. Компактные машины для холодного фрезерования с задним разгрузочным конвейером чрезвычано манёврены, заднее правое опорное колесо может поворачиваться перед фрезерным барабаном для фрезерования вплотную к бордюру. За счет наличия множества различных фрезерных барабанов малые фрезы имеют большой спектр применения, начиная от частичного ремонта покрытия, фрезерования небольшого участка дороги до ремонта пола в цехах.

Компактные машины для холодного фрезерования с задним разгрузочным конвейером чрезвычано манёврены, заднее правое опорное колесо может поворачиваться перед фрезерным барабаном для фрезерования вплотную к бордюру. За счет наличия множества различных фрезерных барабанов малые фрезы имеют большой спектр применения, начиная от частичного ремонта покрытия, фрезерования небольшого участка дороги до ремонта пола в цехах.

По наименованию (А-Я)По наименованию (Я-А)По популярности (возрастание)По популярности (убывание)По цене (сначала дешёвые)По цене (сначала дорогие)

W 55 HR

W 50 R

|

Ширина фрезерования |

500 мм |

|

|

|

|

|

|

Глубина фрезерования, мак. |

210 мм |

||||||

|

Максимальная мощность |

100 кВт / 136 ЛС |

||||||

|

Рабочая масса, CE |

6 930 кг |

Брошюра W 50R | W 50 Ri | W 60 R | W 60 Ri (8,6 MB) продукта>>>

W 60 R

W 100 R

W 120 R

W 100 HR

W 130 HR

сделай сам.

Каменная дробилка.. | Разведка в Австралии

Каменная дробилка.. | Разведка в АвстралииJavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

- Автор темы Лысый

- Дата начала

Help Support Prospecting Australia:

Лысый

- #1

… 5 л.с…. 4-дюймовый впуск… не слишком ли он большой? Хотя он должен раздавить камень..

… 5 л.с…. 4-дюймовый впуск… не слишком ли он большой? Хотя он должен раздавить камень..

австралийский фермер

Думает, что он забавный

- #2

никогда не большой друг, но я не думаю, что 5 л.с. справятся с этой задачей.

Охота на желтых

- #3

если сделать как молотковую мельницу с маленькими молотками 5 л.

Лысый

- #4

Я думал о большой версии greencheeks 77 ..Flail? Мельница… Я действительно не знаю, нужен ли мне такой большой… но у меня просто оказался этот кусок стали… будет ли SS тверже, чем обычная трубная сталь…

Джетро

- #5

нержавеющая сталь тверже, но вы все равно будете изнашиваться, и вам нужно иметь возможность удалять опилки / стружку с помощью магнита.

Лысый

- #6

Да, спасибо, Jethro..Частичные детали из стали могут быть проблемой..Полагаю, поэтому никто не использует цепи из нержавеющей стали..ура

Джетро

- #7

Я построил шахту из куска трубы неопределенного состава, диаметром около 13 дюймов, толщиной стенки 3/8 дюйма, шириной 4 дюйма (100 мм).

шаблон вокруг вала 25 мм. Это боковая подача и боковой выброс, так как я считаю, что это немного проще на экранах. Я приводил в действие свою подделку Chonda мощностью 6,5 л.с. с центробежным сцеплением. Это дешево, но работает нормально.

шаблон вокруг вала 25 мм. Это боковая подача и боковой выброс, так как я считаю, что это немного проще на экранах. Я приводил в действие свою подделку Chonda мощностью 6,5 л.с. с центробежным сцеплением. Это дешево, но работает нормально.Он принимает камень диаметром 65 мм и уменьшает пыль до 3 мм и меньше за один проход и подает около 750 г в минуту.

АтомКрыса

Арт

- #8

Лысый

- #9

Ваш больной Атомрат..и спасибо Джетро

АтомКрыса

Арт

- #10

Лысый

- #11

Я думаю, что диаметр в порядке, но будет слишком широким. .. Я думаю, что около 4 дюймов будет достаточно. поставщики стали по всему городу.. и иметь возможность перевозить более легкую дробилку с нами в трейлере.. держите этого большого мальчика, когда мы добьемся успеха.. лол

.. Я думаю, что около 4 дюймов будет достаточно. поставщики стали по всему городу.. и иметь возможность перевозить более легкую дробилку с нами в трейлере.. держите этого большого мальчика, когда мы добьемся успеха.. лол

АтомКрыса

Арт

- #12

Лично я был бы доволен этим размером для мельницы, конечно, ограниченной сверлением и резкой из-за ее размера и толщины, поэтому он сохранит это минимально и просто используйте резьбовой стержень и болты, чтобы закрепить два квадратных листа стальной пластины с каждой стороны, как Джефф Уильямс один

Лысый

- №13

Лысый

- №14

АтомКрыса

Арт

- №15

Какой насос для 10-дюймового хайбанкера?

- Интенсификация

- Геологоразведочное оборудование

- Ответы

- 11

- просмотров

- 1К

Серый Panner

Детектор импульсной индукции своими руками (Impulse III)

- АльфаАнтон

- Проекты «Сделай сам» (DIY)

- Ответы

- 8

- просмотров

- 771

мбаско

Щебень еще один удар и промах

- aussiefarmer

- Поиск золота в твердой породе

- Ответы

- 22

- просмотров

- 4К

Дэйв79

Конструкция ударной дробилки — Копилка

- Копилка

- Проекты «Сделай сам» (DIY)

- Ответы

- 4

- просмотров

- 863

Копилка

Detech выпускает линейку катушек для Garrett Axiom

- phrunt

- Гаррет

- Ответы

- 4

- просмотров

- 845

мбаско

Делиться:Фейсбук Твиттер Реддит Пинтерест Тамблер WhatsApp Электронная почта Делиться Связь

- Развлечения в WA

- Последнее: davsgold

Металлоискатель для поиска золота

п

Minelab GPX 6000, $7300 ONO …. (с гарантией 2 года 9 ½ месяцев).

(с гарантией 2 года 9 ½ месяцев).- Последний: PeterInSa

Закрытые сделки

- Громовое Яйцо Милосердие/Вечеринка Жалости

- Последнее: Budgiesmuggler

Представьтесь

- Декларировать то, что найдешь, стоит… Не в этом случае

- Последнее: светлячок

Потерянные и найденные сокровища

- На продажу Garrett Axiom

- Последний: Qlden

Объявления – Продажа, Требование, Обмен

- Wordle

- Последнее: Manpa

Общий чат

- Золотой клад Кентукки

- Последнее: Ярос

Потерянные и найденные сокровища

- Старожилы, до безубыточности

- Последнее: Mackka

Разведка россыпного золота

Верх

Быть терпеливым | Последние разработки в области болезни Альцгеймера

Последние новости

AAIC

Ваш справочник AAIC 2023: здоровое питание, питье, исследования в Амстердаме

Элизабет Хьюитт | 10 июля 2023 г.

На неделе 17 июля ученые, врачи и специалисты по уходу со всего мира соберутся в Амстердаме на международную конференцию Ассоциации Альцгеймера….

Подробнее

Антиамилоидные препараты leqembi (леканемаб) для лечения болезни Альцгеймера

Препарат Leqembi для лечения болезни Альцгеймера теперь имеет полное традиционное одобрение FDA

By Alexandra Marvar | 7 июля 2023 г.

6 июля 2023 г. Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США полностью одобрило лекарство от болезни Альцгеймера Лекемби (генерическое название леканемаб), препарат моноклональных антител для…

Читать далее

Здоровье мозга Диета Профилактика микробиома

Защитить клетки мозга, накормить кишечные бактерии тем, чего они хотят

Автор Christopher Damman | 7 июля 2023 г.

Хронические заболевания, связанные с питанием, достигли критической точки в США. Почти половина населения страдает преддиабетом или диабетом. Более 40 процентов имеют избыточный вес…

Более 40 процентов имеют избыточный вес…

Подробнее

Другие статьи

Разрушающие мифы добавки для здоровья мозга

Дуэйн Меллор | 20 июня 2023 г.

Эффективны ли добавки с куркумой? Вот что говорит наука

Куркума используется людьми уже более 4000 лет. Наряду с кулинарией и косметикой, это был основной продукт традиционной…

Подробнее

Саймон Спичак, MSc | 3 апреля 2023 г.

Работает ли Neuriva Plus? Урегулированный судебный процесс запрещает его производителям заявлять, что это так

Вы бы приняли добавку — например, добавку для здоровья мозга Neuriva Plus — которая утверждает, что улучшает работу вашего мозга? Ведь майим…

Подробнее

Терпение | 17 февраля 2022 г.

Могут ли витамины и добавки бороться с мозговым туманом COVID?

Есть несколько способов, которыми COVID-19 может оставить свой след в мозгу. Некоторые из них опасны для жизни — от сильного отека мозга до…

Некоторые из них опасны для жизни — от сильного отека мозга до…

Подробнее

Саймон Спичак, магистр наук | 30 марта 2023 г.

Работают ли добавки с серином? Исследование говорит: «Тренируйтесь с осторожностью»

Привлекательность таблеток для улучшения работы мозга очевидна: простое решение, которое поддерживает когнитивные функции, делает вас более острым, улучшает вашу память. Такой…

Читать дальше

Другие статьи

В поисках лечения и лечения

Саймон Спичак, MSc | 12 апреля 2023 г.

Заполнение пустоты: борьба за лечение болезни Альцгеймера на более поздних стадиях

Когда отец Джулии Флеминг перешел на более поздние стадии слабоумия, она могла только наблюдать, как его навыки работы с компьютером и интерес к нему угасали. «…

Подробнее

Николас Чан | 27 сентября 2021 г.

Ваш путеводитель по одобренным FDA лекарствам от болезни Альцгеймера

Болезнью Альцгеймера страдает каждый третий человек старше 85 лет, и масштабы эпидемии только ухудшаются. Пока там…

Пока там…

Подробнее

Автор Саймон Спичак, MSc | 14 апреля 2023 г.

На пороге полного одобрения FDA, новые подробности о смерти Лекемби

В июне Управление по санитарному надзору за качеством пищевых продуктов и медикаментов примет решение о предоставлении полного одобрения антиамилоидному препарату для лечения болезни Альцгеймера Biogen и Eisai Leqembi (общее название…

Подробнее

Саймон Спичак, MSc | 21 марта 2023 г.

Эти малоизвестные токсичные белки обнаруживаются в 60% случаев болезни Альцгеймера

«Анна Каренина» начинается знаменитой строкой: «Все счастливые семьи одинаковы; каждая несчастливая семья несчастлива по-своему». Принцип работает…

Подробнее

Другие статьи

Генетика и здоровье мозга

Саймон Спичак, MSc | 4 мая 2022 г.

Болезнь Альцгеймера передается по наследству?

Революционные достижения в области технологий секвенирования генов открыли новые пути для понимания здоровья и болезней. Ученые могут секвенировать наш генетический код для поиска…

Ученые могут секвенировать наш генетический код для поиска…

Подробнее

Саймон Спичак, магистр наук | 2 марта 2023 г.

Как ген APOE4 влияет на мой риск болезни Альцгеймера?

ДНК человека содержит до 25 000 различных генов. Дико думать, что всего одна маленькая мутация может…

Подробнее

Кристин Барба | 2 января 2019 г.

Гены, меняющие жизнь: «У меня может быть 50% шанс заболеть болезнью Альцгеймера к 50 годам»

Будучи студентом колледжа, Марти Рейсвиг решил взять свою девушку на семейное торжество. После того, как он заметил, что многие из его родственников борются с…

Подробнее

Автор: Николас Чан | 21 января 2021 г.

Рассматриваете возможность генетического тестирования на болезнь Альцгеймера? 3 вещи, которые нужно знать

Некоторые гены, такие как ApoE, играют важную роль в заболевании. Генетический вариант ApoE, известный как ApoE4, является сильнейшим генетическим фактором риска…

Подробнее

Другие статьи

Улучшение здоровья мозга

Автор: Кэти Куп | 28 марта 2023 г.

Обладают ли эти жители боливийской Амазонии секретом здоровья мозга?

По данным Всемирной организации здравоохранения, более 55 миллионов человек во всем мире страдают деменцией. И это число растет: каждый год почти 10 миллионов…

Подробнее

Александра Марвар | 23 декабря 2020 г.

5 вещей, которые вы можете сделать сегодня, чтобы уменьшить стресс

Опекуны: если вы постоянно беспокоитесь или чувствуете сам…

Читать далее

Саймон Спичак, MSc | 2 июня 2023 г.

«Как предотвратить болезнь Альцгеймера?» Вот что говорит наука

Ежегодно более 900 000 американцев диагностируют деменцию Альцгеймера. Только пять процентов этих случаев являются результатом генетической формы…

Подробнее

Александра Марвар | 2 сентября 2021 г.

Может ли слишком много кофе уменьшить ваш мозг? (И будет ли это иметь значение?)

Недавно пришли плохие новости для тех, кто постоянно употребляет кофеин: исследователи недавно обнаружили доказательства того, что употребление более шести чашек кофе в день может уменьшить…

Подробнее

Другие статьи

Диагностика деменции

Автор Simon Spichak, MSc | 7 февраля 2023 г.

Есть только один способ перепроверить диагноз деменции. Medicare отказывается покрывать это

Теперь, когда леканемаб одобрен Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA), расходы на него возмещаются Medicare, а на рынке он представлен как Leqembi, многие американцы…

Подробнее

Автор Phil Gutis | 1 августа 2022 г.

Анализы крови на болезнь Альцгеймера делают еще один шаг вперед

В этом году на AAIC разработчик анализа крови на болезнь Альцгеймера представляет многообещающие данные, а Ассоциация болезни Альцгеймера предупреждает, что новые биомаркеры на основе крови не совсем… Кан | 1 июня 2023 г.

Что такое FTD? Эксперты по деменции объясняют симптомы, диагностику и уход

Узнав о диагнозе лобно-височной деменции у Брюса Уиллиса, у многих возникают вопросы о диагнозе и о том, чего ожидать. Кэти Брандт и доктор….

Подробнее

Николас Чан | 27 марта 2020 г.

«Обезвредить диагноз»: Джим Батлер о жизни после диагноза «деменция»

Быть пациентом поговорил с Джимом Батлером, у которого четыре года назад диагностировали болезнь Альцгеймера, о его попытках «обезвредить» свой диагноз, перепрограммировав его …

Подробнее

Другие статьи

Разнообразие и деменция

Алехандра О’Коннелл-Доменек | 17 апреля 2023 г.

Детище студенческого класса: латиноамериканская теленовелла о болезни Альцгеймера

Эта статья является частью серии Разнообразие и слабоумие, подготовленной компанией Being Patient при поддержке Eisai. Мужчина в ярко-желтой рубашке…

Подробнее

Рианна Паттерсон | 28 февраля 2023 г.

Подработка этого исследователя деменции: поддержка чернокожих женщин в науке

Для аспиранта Кембриджского университета и…

Подробнее

Саймон Спичак, MSc | 31 марта 2023 г.

Борьба Тони Гонсалеса за лучшее лечение болезни Альцгеймера в латиноамериканском сообществе США

«Я ехал домой с работы и…

Подробнее

Саймон Спичак, MSc | 15 февраля 2023 г.

Кристиана Эги: Разрушение стереотипов деменции для молодых и старых

Кристиана Эги — владелица Alexis Lodge — дома для более чем 20 человек, страдающих слабоумием. Но зачем останавливаться на достигнутом?…

Подробнее

Другие статьи

Совок пищевых добавок

Саймон Спичак, MSc | 12 октября 2022 г.

Может ли здоровое питание, такое как средиземноморская диета, действительно предотвратить деменцию?

Здоровое питание, похоже, предотвращает нейродегенеративные заболевания, такие как болезнь Альцгеймера. Но новое исследование ставит под сомнение все, что, как мы думали, мы знали о средиземноморской диете. Почему…

Подробнее

Саймон Спичак | 3 июня 2023 г.

5 продуктов для улучшения здоровья мозга (Спойлер: один из них — вино)

Вы когда-нибудь задумывались, какая еда полезна для размышлений? Новый диетический подход может улучшить когнитивные функции у стареющих людей. Он сочетает в себе два подхода:…

Подробнее

Николас Чан | 3 февраля 2023 г.

Эксперт по питанию о проблеме кето-диеты для здоровья мозга

Многочисленные исследования, Healthline, AARP… Оглянитесь вокруг, и вы найдете множество статей, исследующих возможность того, что популярная кето-диета способствует здоровью мозга… 25 марта 2022 г.

Может ли голодание предотвратить болезнь Альцгеймера?

Чем дольше вы пользуетесь автомобилем, мобильным телефоном или любым другим инструментом, тем больше вероятность того, что он сломается. Детали изнашиваются…

Подробнее

Еще статьи

Изменение лица при болезни Альцгеймера

По Elizabeth Hewitt | 6 декабря 2022 г.

Собрание деменции: Восстание кафе памяти

Когда люди регистрируются, чтобы присоединиться к онлайн-кафе памяти Еврейской службы семьи и детей, они могут услышать от эксперта по афро-латиноамериканской музыке о…

Читать подробнее

Элизабет Хьюитт | 20 декабря 2022 г.

Празднование инициатив по борьбе со стигмой в Европе

Распространенность деменции растет во всем мире — и усилия по борьбе со стигмой, связанной с деменцией, также активизируются. В Нидерландах элементарно…

Подробнее

Женевьев Гласс | 22 февраля 2021

Лорен Миллер и Сет Роген борются с болезнью Альцгеймера с помощью комедии

Голливудская влиятельная пара Сет Роген и его жена Лорен Миллер Роген повышают осведомленность о болезни Альцгеймера с помощью комедии. А если серьезно, то их…

Подробнее

Автор: Кэти Куп | 1 марта 2023 г.

Борьба со стигмой болезни Альцгеймера с помощью сообщества и песни

Музыка может преобразовывать, особенно тех, кто живет с болезнью Альцгеймера.

Толщина этих деталей должна составлять 0,6-0,1 м. Их требуется от 10 до 20 штук, чтобы аппарат хорошо работал. Чем больше пил, тем качественнее произойдет измельчение материалов.

Толщина этих деталей должна составлять 0,6-0,1 м. Их требуется от 10 до 20 штук, чтобы аппарат хорошо работал. Чем больше пил, тем качественнее произойдет измельчение материалов. На роторе наварены острые резаки, которые могут размещаться в форме лесенки или каскада, косого ножа или ласточкиного хвоста. Применяется для переработки шпал, обломков ящичков, мебели, кабельных барабанов, поддонов. Качество конечного продукта достаточно невысокое;

На роторе наварены острые резаки, которые могут размещаться в форме лесенки или каскада, косого ножа или ласточкиного хвоста. Применяется для переработки шпал, обломков ящичков, мебели, кабельных барабанов, поддонов. Качество конечного продукта достаточно невысокое; Их должно быть на 1 меньше, чем количество дисков.

Их должно быть на 1 меньше, чем количество дисков.

(с гарантией 2 года 9 ½ месяцев).

(с гарантией 2 года 9 ½ месяцев).