Экструдированный пенополистирол (XPS): цены, параметры

(!)

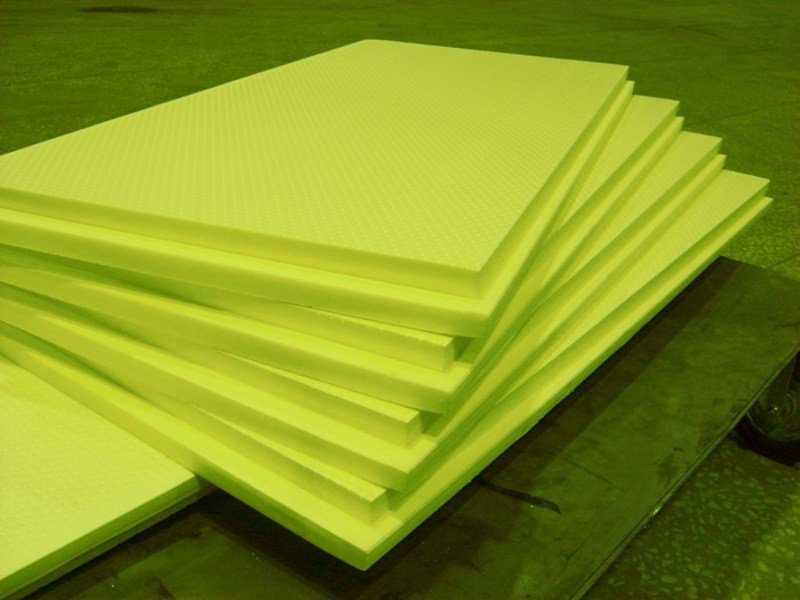

Экструзионный пенополистирол (экструдированный пенополистирол, ЭПС, XPS) – теплоизоляционный полимерный материал, изготавливаемый способом экструзии из полистирола с добавкой технологических добавок и газообразного порообразователя. Качественный XPS утеплитель обладает равномерной структурой c замкнутыми ячейками.

Особенности утеплителей из экструдированного пенополистирола

Низкая теплопроводностьБлагодаря закрытым ячейкам небольших размеров (0,05 – 0,2 мм) и использовании диоксида углерода в качестве вспенивающего вещества, экструдированный пенополистирол обладает одним из лучших показателей коэффициента теплопроводности среди всех современных утеплителей.

Минимальное водопоглощениеОднородная структура из герметичных ячеек экструдированного пенополистирола также способствует практически нулевому воздействию влаги. Водопоглощение по объему составляет всего 0,2-0,4%. Утеплители XPS не теряют своих теплоизоляционных свойств во влажных условиях.

Утеплители XPS не теряют своих теплоизоляционных свойств во влажных условиях.

Утеплитель способен выдерживать большие нагрузки. Показатель прочности на сжатие при деформации в 10% может достигать до 1000 кПа, что составляет 100 тонн/м². Данная особенность даёт возможность применять XPS пенополистирол в нагружаемых конструкциях.

ДолговечностьXPS теплоизоляция устойчива к старению. В результате проводимых испытаний минимально подтвержденная долговечность материала составляет 40 лет.

МорозостойкостьУстойчивость утеплителя к поочередному замораживанию и оттаиванию обеспечивает морозостойкость, более чем в 500 циклов. Теплоизоляция может применяться в условиях частой смены температурных режимов.

ЭкологичностьПри производстве экструдированного пенополистирола используется полистирол общего назначения и природный углекислый газ. К примеру, из такого полистирола производят одноразовую посуду.

Сферы применения экструзионного пенополистирола

Теплоизоляция имеет широкую сферу применения. Высокие прочностные характеристики утеплителя являются его главным преимуществом и позволяют использовать его не только как материал для теплоизоляции, но и как строительный материал.

Утепление квартиры

- Утепление балкона

- Создание «теплого пола»

- Теплоизоляция стен

- Утепление полов

Утепление частного дома/коттеджа

- Утепление фундамента

- Утепление цоколя и отмостки

- Утепление стен внутри помещения (в том числе балкона)

- Утепление скатной кровли

- Утепление полов межэтажных перекрытий и первого этажа

- Создание «теплого пола»

- Утепление плоских крыш малоэтажных зданий, коттеджей

Утепление в промышленном и гражданском строительстве

- Теплоизоляция фундамента многоэтажных домов и других гражданских и промышленных объектов

- Теплоизоляция плоской кровли многоэтажных домов и других гражданских или промышленных объектов

- Теплоизоляция фасадов и цоколя

- Теплоизоляция нагружаемых полов при повышенных требованиях к прочности теплоизоляционного слоя

- Стилобатные конструкции

Утепление дорог и мостов

- Теплоизоляция оснований транспортных сооружений

- Теплоизоляция оснований железнодорожных сооружений

- В качестве деформационных швов в бетоне или для защиты гидроизоляции (на ж/д мостах)

- Устройство теплоизоляции для предотвращения оттаивания вечномерзлых грунтов

Технические характеристики утеплителей XPS

- Плотность – 25-45 кг/м³

- Коэффициент теплопроводности – 0,029-0,034 Вт/м·К

- Водопоглощение – 0,2-0,4%

- Паропроницаемость – 0,013 мг/м²·ч·Па

- Прочность на сжатие при деформации 10% – до 100 тонн/м² (1000 кПа)

- Группа горючести – Г3-Г4

Примеры утепления экструдированным пенополистиролом

Утепление полаУтепление фундаментаУтепление стенИнформация о производителях

| Ravatherm | Ursa | Технониколь | Пеноплэкс | |

|---|---|---|---|---|

| Родина бренда | Бельгия |

Испания |

Россия |

Россия |

| Год основания | 1961 г. |

1907 г. | 1992 г. | 1998 г. |

| Выпуск XPS | с 1998 г. | с 2003 г. | с 2006 г. | с 1998 г. |

| Страна производства | Венгрия |

Россия |

||

| Месторасположение заводов |

|

|

|

|

| Ссылка на сайт | ravatherm. com com |

ursa.ru | tn.ru | penoplex.ru |

| Ravatherm | Ursa | |

|---|---|---|

| Родина бренда | Бельгия |

Испания |

| Год основания | 1961 г. | 1907 г. |

| Выпуск XPS | с 1998 г. | с 2003 г. |

| Страна производства | Венгрия |

Россия |

| Заводы |

|

|

| Ссылка на сайт | ravatherm.com | ursa.ru |

| Технониколь | Пеноплэкс | |

|---|---|---|

| Родина бренда | Россия |

|

| Год основания | 1992 г. |

1998 г. |

| Выпуск XPS | с 2006 г. | с 1998 г. |

| Страна производства | Россия |

|

| Заводы |

|

|

| Ссылка на сайт | tn.ru | penoplex.ru |

Отличительные особенности производителей XPS

| Ravatherm |

|

|---|---|

| Ursa |

|

| Технониколь |

|

| Пеноплэкс |

|

Ravatherm (Раватерм)

Ursa (Урса) XPS

Технониколь XPS

Пеноплэкс

Вы можете купить утеплитель по оптовой цене, в розницу и с доставкой. Для ознакомления со стоимостью теплоизоляции перейдите в интересующий отдел ниже. В продаже имеется экструдированный пенополистирол следующих производителей.

В продаже имеется экструдированный пенополистирол следующих производителей.

Плита из экструдированного пенополистирола пеноплэкс 45 купите в Екатеринбурге – цена от 5886 ₽/упак в розницу

Толщина:

{{at}}

| Товар | Толщина, мм | Ширина, мм | Длина, мм | Кол-во в упаковке, шт | Розничная цена | Количество |

|---|---|---|---|---|---|---|

| {{pt_js.cdpl_tolshina_val_or_minus}} | {{pt_js. | {{pt_js.cdpl_dlina_val_or_minus}} | {{pt_js.cdpl_kolvo_val_or_minus}} | {{pt_js.cdpl_cost_str}} {{pt_js.cdpl_cost_spravka_str}} | ||

Описание Характеристики Монтаж Упаковка Документы Аксессуары

youtube.com/embed/CRQNfc1e_dQ”>Теплоизоляция из экструдированного пенополистирола. Плотность 38–47 кг/м3. Однородная структура из герметичных ячеек. Применяется для ограждающих конструкций зданий и дорожного полотна. Многие виды грунтов в течение весны и лета активно впитывают влагу, зимой же вода в грунте расширяется и замерзает, поднимая вверх — «вспучивая» дорожное полотно. В результате, на новом асфальтовом покрытии появляются трещины и вмятины. Теплоизоляция дорожного полотна защищает от морозного пучения. Если вам сложно самостоятельно выбрать толщину материала или посчитать нужное количество, обращайтесь WhatsApp за консультацией. Наш менеджер поможет вам подобрать и купить плиты ПЕНОПЛЭКС 45.

Технология изготовления

Плиты производятся при высоком давлении и температуре. Полистирол нагревают, смешивают с вспенивающими веществами. Смесь пропускают через экструдер и формуют в ровные листы определенных размеров. Экструзия улучшает свойства и качеств полимера, повышает прочность. После просушки листы готовы к использованию. Экструдированный пенополистирол по химическому составу близок к пенопласту, но по функционалу и техническим характеристикам далеко опережает своего собрата.

После просушки листы готовы к использованию. Экструдированный пенополистирол по химическому составу близок к пенопласту, но по функционалу и техническим характеристикам далеко опережает своего собрата.

Преимущества

- низкая теплопроводность

- нулевое водопоглощение

- высокая прочность на сжатие и изгиб

- биостойкость

- долговечность

- экологичность

Утепление грунта под покрытием позволяет устранить или уменьшить его промерзание. Плиты активно применяются при строительстве дорог в северных регионах нашей страны в условиях вечной мерзлоты. Защищают вечномерзлую почву от оттаивания и предотвращают просадку дорожного полотна. Успешно применяются при устройстве инверсионных и нагружаемых кровель, на которых расположены автостоянки, зелёные площадки или пешеходные зоны.

Рекомендации к монтажу

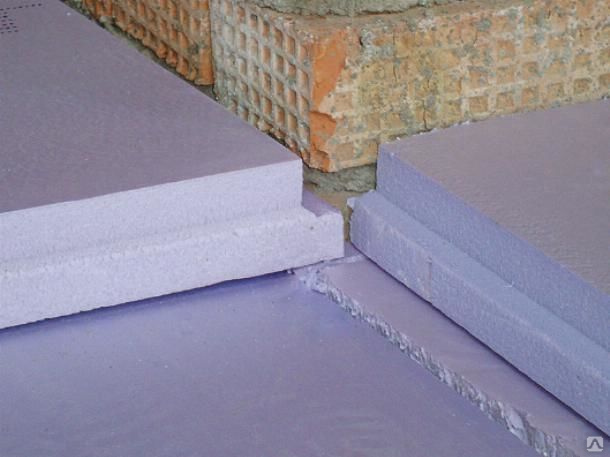

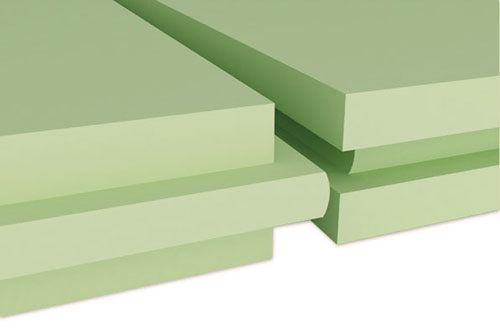

Осуществляется в любое время года при любых погодных условиях. Не требует применения дорогостоящего оборудования, не крошится, не промокает. Облегчает укладку и подгонку листов на теплоизолируемой поверхности благодаря L–кромке с уступом по всему периметру, дополнительно сокращает тепловые потери.

Облегчает укладку и подгонку листов на теплоизолируемой поверхности благодаря L–кромке с уступом по всему периметру, дополнительно сокращает тепловые потери.

| Показатель | Значение |

|---|---|

| Плотность, кг/м3 | 38–47 |

| Прочность на сжатие при 10% линейной деформации, МПа, не менее | 0,50 |

| Прочность на сжатие при 2% линейной деформации, МПа, не менее | 0,19 |

| Расчетный коэффициент теплопроводности при условиях эксплуатации «Б», Вт/(м×К) | 0,032 |

| Водопоглощение за 24 часа, % по объёму, не более | 0,2 |

| Водопоглощение за 28 суток, % по объёму, не более | 0,4 |

| Группа горючести | Г4 |

| Коэффициент паропроницаемости, мг/(м×ч×Па) | 0,005 |

| Модуль упругости, МПа | 20 |

| Удельная теплоемкость, кДж/(кг×°С) | 1,45 |

| Предел прочности при статическом изгибе, МПа | 0,35–0,7 |

| Температурный диапазон эксплуатации, °С | -70 . .. +75 .. +75 |

Инструкция по утеплению дорожного покрытия плитами из экструдированного пенополистирола

- Для сохранения вечной мерзлоты в основании насыпи теплоизоляцию следует устанавливать в холодное время года.

- До устройства плит должно быть подготовлено земляное полотно.

- Водоотвод с поверхности земляного полотна осуществить до начала отсыпки выравнивающего слоя под плиты.

- Оборудовать пути завоза строительных материалов.

- Обеспечить заготовку сухого песка — талого, извлечённого из середины бурта или сухомёрзлого с влажностью менее 7 %.

- Выполнить транспортировку, распределение, профилирование и уплотнение песка в соответствии со СНиП 3.06.03-85 «Автомобильные дороги» и принят по акту на скрытые работы форма 40Т.

- Толщина выравнивающего слоя 5–10 см в плотном теле.

- Поверхность перед укладкой должна быть очищена от посторонних предметов.

- В основании плит не должно быть мёрзлых комьев.

- Выполнить расчёт толщины защитного слоя над плитами построечной техникой при среднем давлении от заднего колеса более 0,6 МПа.

- В дорожной одежде следует использовать плиты с краем, выполненным с уступом, шпунтом или с пазом для скрепления соседних плит.

- Плиты укладывать вручную с поперечной разбежкой швов в соседних рядах.

- Уложить плиты из экструдированного полистирола в 1 или 2 яруса.

- В 2 яруса швы нижележащего ряда перекрыть вышележащими плитами.

- Обеспечить равномерное опирание всей поверхности плиты на выравнивающий слой путём подсыпки песка под плиту.

- Плиты крайних рядов закрепить двумя стальными стержнями диаметром 6–8 мм и длиной 400 мм в соответствии со схемой раскладки плит.

- Через каждые 5–6 рядов закрепить один ряд плит изогнутыми стержнями в виде буквы «П».

- Теплоизолирующий слой должен быть принят по акту на скрытые работы.

- Устройство защитного слоя включает транспортировку, распределение, профилирование и уплотнение песка.

- По проекту функции дренирующего слоя, песок должен иметь коэффициент фильтрации в соответствии с расчётным не ниже 2 м/сут.

- Проверить толщину защитного слоя расчётом. Должна быть не менее 20 см в плотном теле.

- Проезд строительной техники по плитам теплоизолирующего слоя не допускается.

- Выравнивающий слой отсыпать «от себя».

- Распределить песок бульдозером при постоянном геодезическом контроле.

- Автогрейдером производить профилирование поверхности песка за 1–2 прохода по одному следу.

- После уплотнения слоя виброкатком 14–17 т по нему допускается пропуск построечного транспорта.

- Установить дренирующую прослойку из геотекстиля. Уклон не менее 2 %.

- Установить дорожную одежду. При необходимости добавить реагенты, препятсвующие образованию гололёда.

| Наименование | Размер, мм | Толщина, мм | Количество в упаковке, шт | Площадь упаковки, м2 | Объём упаковки, м3 |

|---|---|---|---|---|---|

| ПЕНОПЛЭКС 45 | 2400×600 | 40 | 10 | 14,4 | 0,576 |

| ПЕНОПЛЭКС 45 | 2400×600 | 50 | 8 | 11,5 | 0,575 |

| ПЕНОПЛЭКС 45 | 2400×600 | 60 | 7 | 10,1 | 0,606 |

| ПЕНОПЛЭКС 45 | 2400×600 | 80 | 5 | 7,2 | 0,576 |

| ПЕНОПЛЭКС 45 | 2400×600 | 100 | 4 | 5,8 | 0,58 |

Сертификаты

- Сертификат пожарной безопасности Пеноплэкс 45

- Санитарно-эпидемиологическое заключение Пеноплэкс 45

Инструкции

- Руководство по монтажу Пеноплэкс 45

Плита из экструдированного пенополистирола экстрол малахит купите в Екатеринбурге – цена от 1760 ₽/упак в розницу

Толщина:

{{at}}

| Товар | Толщина, мм | Ширина, мм | Длина, мм | Кол-во в упаковке, шт | Розничная цена | Количество |

|---|---|---|---|---|---|---|

| {{pt_js.cdpl_tolshina_val_or_minus}} | {{pt_js.cdpl_shirina_or_diametr_val_or_minus}} | {{pt_js.cdpl_dlina_val_or_minus}} | {{pt_js.cdpl_kolvo_val_or_minus}} | {{pt_js.cdpl_cost_str}} {{pt_js.cdpl_cost_spravka_str}} | ||

Описание Характеристики Монтаж Документы Аксессуары

Теплоизоляция из экструдированного пенополистирола с пазами для комфортного монтажа. Плотность 23–28 кг/м3. Температура применения до +75°С. Структура плит закрытоячеистая. Поры размером 0,1–0,2 мм обладают очень низкой теплопроводностью. Жесткость достигается за счет самого пенополистирола, противостоит внешним воздействиям любого рода. Если вам сложно самостоятельно выбрать толщину материала или посчитать нужное количество, обращайтесь WhatsApp за консультацией. Наш менеджер поможет вам подобрать и купить плиты Экстрол Малахит.

Плотность 23–28 кг/м3. Температура применения до +75°С. Структура плит закрытоячеистая. Поры размером 0,1–0,2 мм обладают очень низкой теплопроводностью. Жесткость достигается за счет самого пенополистирола, противостоит внешним воздействиям любого рода. Если вам сложно самостоятельно выбрать толщину материала или посчитать нужное количество, обращайтесь WhatsApp за консультацией. Наш менеджер поможет вам подобрать и купить плиты Экстрол Малахит.

Технология изготовления

Плиты производятся при высоком давлении и температуре. Полистирол нагревают, смешивают с вспенивающими веществами. Смесь пропускают через экструдер и формуют в ровные листы определенных размеров. Экструзия улучшает свойства и качеств полимера, повышает прочность. После просушки листы готовы к использованию. Экструдированный пенополистирол по химическому составу близок к пенопласту, но по функционалу и техническим характеристикам далеко опережает своего собрата.

Преимущества

- высокая прочность

- водонепроницаемость

- лёгкость

- звукоизоляция

- теплоизоляция

- экологичность

- биологическая стойкость

- долговечность

Плиты используются в течении 50 лет, подтверждено испытаниями. Выдерживают нагрузку не менее 15 т/м2, частно используются в фундаменте и кровли. Стоек к плесени, гниению, насекомым. Не пачкается и не пылит.

Выдерживают нагрузку не менее 15 т/м2, частно используются в фундаменте и кровли. Стоек к плесени, гниению, насекомым. Не пачкается и не пылит.

Рекомендации по монтажу

Монтаж осуществляется в любое время года при любых погодных условиях. Не требует применения дорогостоящего оборудования, не крошится, не промокает. Облегчает укладку и подгонку листов на теплоизолируемой поверхности благодаря L–кромке с уступом по всему периметру, дополнительно сокращает тепловые потери.

Очистить поверхность от мусора и пыли. Плиты установить стык в стык друг к другу. Для крепежа используют клей-пену или дюбеля. Можно заливать цементно-песчаной стяжкой, можно наносить поверх плит штукатурку.

| Показатель | Значение |

|---|---|

| Плотность, кг/м3 | 23–28 |

| Температура применения, °С | от -63 до +75 |

| Теплопроводность при 25±5 С, Вт/м×K | 0,029 |

| Прочность на сжатие, МПа | 0,15–0,2 |

| Группа горючести, ГОСТ 30244-94 | Г4 |

Инструкция по утеплению фундамента пенополистиролом

- Поверхность фундамента предварительно очистить от пыли, грязи, цементных образований и неровностей.

- Выполнить фрезерование поверхности плит ножовкой для улучшения сцепления.

- Поверхность фундамента обработать антикоррозионной грунтовкой.

- Закрепить плиты к фундаменту с помощью полимерцементной смеси, соблюдая допустимый зазор между плитами не более 2 мм.

- Все зазоры заполнить специальной клей-пеной для пенополистирола.

- Выждать 24 часа.

- Закрепить плиты к стене с помощью тарельчатых дюбелей из расчёта 5 шт на 1 плиту.

- Нанести штукатурно-клеевой слой на плиты.

- Утопить пластиковую сетку так, чтобы она оказалась внутри смеси.

- Нанести второй штукатурный слой. На каменное покрытие или плитку использовать кладочную сетку с ячейками 50×50 мм.

- Установить финишное покрытие: декоративный камень, плитку и др.

Инструкция по утеплению пола листами из экструдированного пенополистирола

- Очистить бетонную плиту.

- Обработать все щели пеной.

- К стенам по периметру помещения, над стяжкой, приклеить демпферную ленту.

- Накрыть стяжку плотно полиэтиленовой плёнкой с выходом на стену.

- Листы уложить в шахматном порядке без зазоров «паз в гребень».

- Нанести пену на стыки листов и прижать до высыхания пены.

- Накрыть изделия пароизоляционной плёнкой с нахлёстом на стену и на соседний материал.

- Выставить армирующую сетку на пластмассовые подставки высотой 1,5–2,5 см. Сетка должна оказаться в середине слоя стяжки.

- Залить стяжкой толщиной 3–5 см.

- Через 72 часа установить напольное покрытие.

Инструкция по утеплению тёплого пола с греющим кабелем экструдированным пенополистиролом

- Заполнить отверстия пеной, после высыхания срезать лишнее.

- Удалить выступающие детали пола.

- Очистить от пыли и мусора до чистого бетона.

- Покрыть поверхность пола специальной грунтовкой для гладких бетонных поверхностей.

- Подготовить нивелирующую смесь и распределить её шпателем по всей неровности.

- Полиэтиленовую подложку нарезать на листы и приклеить к основанию пола.

- Дефекты пола выровнять цементно-песчанной смесью.

- Уложить пенополистирол на всю площадь пола «паз в гребень».

- Выставить армирующую сетку на пластмассовые подставки высотой 1,5–2,5 см. Сетка должна оказаться в середине слоя укрепляющего раствора.

- Залить стяжкой толщиной 3–5 см.

- Уложить отражающую подложку фольгой вверх по всему полу. Стыки проклеить алюминиевым скотчем.

- Раскатать электрический кабель обогрева по всему полу.

- Укладывать покрытия для пола не ранее двух недель.

- Через 28 дней стяжка полностью высохнет. Тёплый пол готов к работе.

Инструкция по утеплению штукатурного фасада

- В процессе выполнения работ не должно быть ветра, температура воздуха от +5°С до +25°С, влажность не более 70%.

- Монтажная поверхность должна быть ровной, очищенной от пыли и грязи.

- Прогрунтовать стены проникающей грунтовкой.

- Установить стартовый цокольный профиль на расстоянии 40 см от земли.

- Закрепить дюбелями и саморезами с шагом 20-30 см.

- Установить защитный ПВХ уголок с армирующей сеткой и натянуть техническую плёнку для изоляции окон на время проведения работ.

- Первый ряд утеплителя опирается на стартовый профиль.

- Нанести клей на плиты теплоизоляции можно двумя способами: сплошное нанесение на всю поверхность плиты, нанесение по периметру и точечно по всей поверхности. 50% поверхности утеплителя должно быть покрыто клеем.

- Приклеивание плит производится снизу вверх в шахматном порядке без зазоров.

- Через 2-3 дня после приклеивания закрепить утеплитель к стене фасадными дюбелями по углам и в центре.

- Следующий шаг — армирование поверхности утеплителя.

Нанести штукатурно-клеевую смесь толщиной 3 мм.

Нанести штукатурно-клеевую смесь толщиной 3 мм. - Установить армирующую сетку и нанести штукатурно-клеевую смесь ещё раз толщиной 3 мм.

- Через 3 дня, когда стены полностью высохнут, произвести грунтовку поверхности с кварцевым песком.

- Перейти к нанесению финишного декоративного слоя. Первый слой лучше всего наносить методом набрызгивания, чтобы избежать стекание штукатурки с поверхности стен.

- Каждый новый слой наносить после высыхания предыдущего.

- Выполнить затирку следует тогда, когда штукатурка еще не полностью схватилась, но уже приобрела достаточную пластичность. Если материал станет очень жёстким, загладить его не удастся.

- Для затирки использовать алюминиевую или деревянную терку с приклеенным слоем пенопласта. Движения выполнять по кругу.

Инструкция по утеплению кровли плитами из экструдированного пенополистирола

- Железобетонная поверхность предварительно должна быть сухой, ровной, очищенной от пыли и грязи.

- Раскатать рулон пароизоляции по всей поверхности. К вертикальным частям кровли материал приклеить всплошную.

- Каждый последующий слой выполнить с перехлёстом 10 см. Стыки проклеить скотчем.

- Монтаж теплоизоляционного слоя необходимо начинать с угла здания.

- Плотно прижимая закрепить листы пенополистирола на основание пластмассовыми дюбель-грибками. На 1 лист 2 дюбеля.

- Проследить, чтобы листы были плотно пристыкованы друг к другу «паз в гребень».

- Выполнить уклонообразующий слой из бетона для отвода воды с кровельного ковра в водоприемные воронки. Величина уклона не менее 2%.

- Выполнить цементно-песчаную стяжку толщиной 40–50 мм, армированную дорожной сеткой с шагом 100×100 мм.

- Цементно-песчаная стяжка должна быть нарезана на карты не более 6×6 м.

- Нанести битумный праймер на основание с помощью малярных валиков и щёток.

- Нижний приклеиваемый слой разогреть газовой горелкой.

- Раскатать рулон плотно прижимая к основанию, в том числе обработать все примыкания.

- При правильном температурном режиме, плёнка на нижней поверхности материала должна быть полностью оплавлена. Должна произойти деформация индикаторного рисунка.

- Боковые нахлёсты 7–10 см, торцевые 10–15 см.

- Второй слой наплавить аналогичным образом. Расстояние между краями рулонов в первом и втором слоях должно быть >300 мм. Обычно составляет 500 мм.

- На поверхности уложенных материалов не должно быть морщин, трещин, складок. В том месте, где наплавляемый материал соприкасается с основанием, образовывается «битумный валик».

Сертификаты

- Сертификат соответствия Экстрол

- Экологический сертификат Экстрол

Расчёт необходимого количества материала

Данные для расчёта:

Конструкция

{{ ui. token.caption() }}

token.caption() }}

{{ product.name }}

Необходимое кол-во:

{{ totalCount() }} {{ tokens[‘_RESULT_METRIC’].value }}

{{ tokens[‘_RESULT_PACKAGE_COUNT’].value }} {{ tokens[‘_PACKAGE_METRIC’].value }}

{{ tokens[‘_RESULT_PACKAGE_COUNT2’].value }} {{ tokens[‘_PACKAGE_METRIC2’].value }}

Цена:

{{ calcMetricPriceStr() }}

Итого:

{{ calcTotalPriceStr() }}

с учётом мин. количества для заказа, кратности упаковки, коэффициента запаса

Итого:

{{ calcTotalPriceStr() }}

Сравнение экструдированного пенополистирола, пенополиуретана и пенопласта

20 января 2017

Вернуться

1.

Пенополиуретан (ППУ) легче чем экструдированный пенополистирол (ЭППС)?

Пенополиуретан (ППУ) легче чем экструдированный пенополистирол (ЭППС)?В первую очередь так и чешутся руки разрушить легенду, что изотермические фургоны с залитым пенополиуретаном (ППУ) легче клееных с экструдированным пенополистиролом (ЭППС). Оптимальные свойства теплоизоляции обоих материалов достигаются при плотности 40 кг/м³. Учитывая, что коэффициенты теплопередачи ППУ и ЭППС примерно равны, отличаясь лишь на 2 тысячных Вт/м²*К, можно утверждать, что и в клееном и в заливном сэндвичах с одинаковой изотермичностью (например, 0,7 Вт/м²*К) толщина утеплительного материала должна быть одинаковой. А это значит, что при одинаковых плотностях материалов их вес в составе фургонов будет ОДИНАКОВ. Также отметим, что, например, для фургона размером 5,3х2,6х2,5 м под 12 европаллет прибавка 10 мм толщины утепления прибавит всего 27 кг веса.

2. Технологии производства ЭППС и ППУ

Во-вторых, нужно растолковать базисные знания о технологиях производства сэндвич-панелей.

Клееные сэндвич-панели. В них соединение слоев происходит посредством одно- или двухкомпонентного (встречается чаще) полиуретанового клея в вакуумном или механическом прессе. Последний довольно-таки дорог, поэтому не каждый может его себе позволить. Но мы позволили, и панели у нас получаются изумительные, ровные, как морская гладь. При этом сэндвич-панель может быть как трехслойной: облицовка + утеплитель (в целях снижения стоимости некоторые используют пенопласт, некоторые – ЭППС отечественный, а мы – ЭППС импортный) + облицовка, так и пятислойной с добавлением под облицовки по слою фанеры. А может быть и N-слойной.

Заливные сэндвич-панели. Облицовки будущей панели помещается в пресс, при этом между ними выбирается требуемое расстояние, а торцы закрываются ограничителями. Верхняя облицовка в прессе держится либо магнитами, либо вакуумными присосками. Далее по трубке в пространство между облицовками поступает пенополиуретан. Самое сложное здесь — добиться равномерности распределения пены, т. е. чтобы плотность её была одинаковой по всему объему панели. Сложности возникают с размещением закладных (их нужно предварительно приклеить к одной из облицовок). И с производством N-слойных панелей: облицовки с внутренними слоями приходится сначала склеивать в прессе, а затем уже производить заливку полиуретановой массы между ними (пресс работает 2 раза вместо одного → расход энергии, время производства панели увеличивается → рост трудоемкости, поэтому 4-х и 5-слойные фургоны с ППУ дороги).

е. чтобы плотность её была одинаковой по всему объему панели. Сложности возникают с размещением закладных (их нужно предварительно приклеить к одной из облицовок). И с производством N-слойных панелей: облицовки с внутренними слоями приходится сначала склеивать в прессе, а затем уже производить заливку полиуретановой массы между ними (пресс работает 2 раза вместо одного → расход энергии, время производства панели увеличивается → рост трудоемкости, поэтому 4-х и 5-слойные фургоны с ППУ дороги).

2. Пенопласт?

В-третьих, поставим Вас в известность, что пенопласт — зло. Утеплитель он неплохой, но из-за гранульной структуры некрепкий. Однако ж, самым большим его недостатком является гигроскопичность – впитывает воду, как губка, а впитав, рассыпается на гранулы. Такой фургон не прослужит более 2-х лет, особенно, если перевозить в нем заморозку (большая дельта температур).

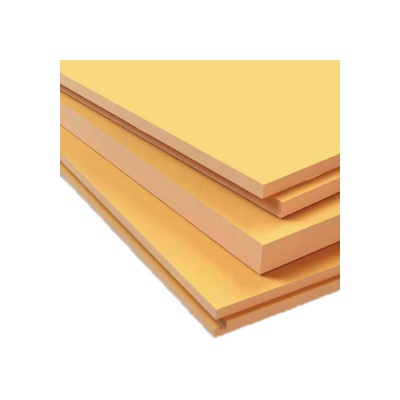

4. Российский и импортный экструдированный пенополистерол

ЭППС ЭЭПСу – рознь. Ранее у нас был опыт использования ЭППС отечественного производства (марку мы намеренно не указываем). На первый взгляд от импортного он отличался только цветом (импортный – синий, ЭППС отечественный – желтый), но при подробном изучении выяснилось, что:

Ранее у нас был опыт использования ЭППС отечественного производства (марку мы намеренно не указываем). На первый взгляд от импортного он отличался только цветом (импортный – синий, ЭППС отечественный – желтый), но при подробном изучении выяснилось, что:

- отечественный ЭППС имеет нестабильное качество – от поставки к поставке плотность материала варьировалась от 35 до 40 кг/м³ (мы определяли это взвешиванием каждого брикета, вес их различался). В результате фургоны изрядно теряли в теплоизоляции;

- размеры плит отечественного ЭППС даже в одном брикете различались (погрешность геометрических параметров иногда достигала 2 мм). Около 25% поступавшего в производство материала списывалась в брак. Поэтому переход на много более дорогой американский утеплитель Styrofoam мы произвели с незначительными финансовыми потерями.

5. Преимущества ЭППС

Достоинства ЭППС Styrofoam, ныне применяемого нами:

|

Долговечная теплоизоляция (постоянство характеристик в длительном интервале времени – важный фактор для прохождения второго теста ATP) |

|

|

Высокая механическая прочность (на сжатие, разрыв, изгиб, сдвиг). |

|

|

Высокие влаго- и пароизоляционные характеристики (важные факторы, влияющие на долговечность) |

|

|

Химическая стойкость |

|

|

Хорошая адгезия |

|

|

Легкость (достаточная прочность достигается при меньшей плотности материала) |

|

|

Стабильность размеров (постоянство геометрии плит) |

6. Краткая сравнительная характеристика теплоизоляторов

| Параметры |

ЭППС Styrofoam |

ЭППС отеч.

|

ППУ | Пенопласт |

|---|---|---|---|---|

| Низкая теплопроводность | + | +- |

++ при условии его вспенивания фреоном; если вспенивание происходит воздухом (что часто встречается в РФ), то показатель теплопроводности такого ППУ заслуживает не более одного + |

- |

| Низкое влаго/ водопоглощение | + | + | - |

– разрушается структура |

| Высокая структурная прочность | + | +- | +- | - |

| Соотношение прочность/вес | + | +- | - | - |

| Одинаковая плотность | + | - | + | + |

| Стабильность размеров (без дополнительной обработки) | + | - | - | + |

|

Оптимальная поверхность для работы (нет пыли/закрытые ячейки) |

+ | + | – | - |

| Возможность автоматизации и простота в использовании | + | + | - | + |

| Температурная стойкость | - | - | + | - |

7.

Какой утеплитель крепче?

Какой утеплитель крепче?ЭППС Styrofoam или ППУ? Для начала проведем аналогию. ППУ и ЭППС используются и в других отраслях. Так, из ППУ с добавлением специальных присадок делают подушки для сидений, диванов и кресел, а ЭППС используется армией США и NASA. Выводы делайте сами.

Прочность ЭППС подтверждается следующими испытаниями:

Королевским институтом аэронавтики (Стокгольм, Швеция) были проведены испытания по измерению долговременной усталостной прочности ЭППС Styrofoam Dow и ППУ плотностью 40 кг/м³. Метод – цикличные (5 Гц) испытания на прогиб под преобладающим касательным напряжением , увеличивающимся с каждым циклом. Испытания показали, что панель с ЭППС имеет колоссальное преимущество перед панелью с ППУ.

Отличие экструдированного пенополистирола от пенополистирола, от пенопласта

Дата последнего изменения:

19 апреля 2017

Время на чтение:

9 минут

1640

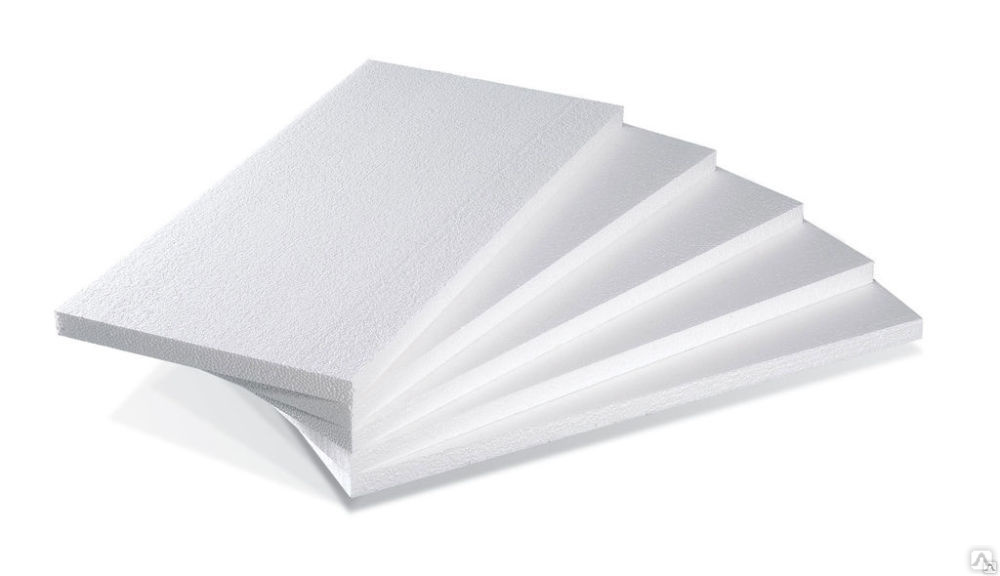

Пенопласт, экструдированный и обычный пенополистирол считаются одними из самых популярных материалов, применяющихся во многих областях строительства, от утеплительных работ до упаковки хрупких товаров. Но когда лучше использовать пенополистирол, а когда – пенопласт? Обывателю, нечасто сталкивающемуся с ремонтными и строительными работами, сложно определить чем пенопласт отличается от пенополистирола. Прежде всего, стоит разобраться, что представляет из себя каждый из этих материалов.

Но когда лучше использовать пенополистирол, а когда – пенопласт? Обывателю, нечасто сталкивающемуся с ремонтными и строительными работами, сложно определить чем пенопласт отличается от пенополистирола. Прежде всего, стоит разобраться, что представляет из себя каждый из этих материалов.

В этой статье

- Изготовление пенопласта и пенополистирола

- Сравнение способов изготовления полистирола и пенопласта

- Сравнение пенопласта и экструзионного пенополистирола

- Сфера применения пеноплекса и пенопласта

Изготовление пенопласта и пенополистирола

Пенопласт — это синтетический, пластический материал. По сути, он представляет собой небольшие оболочки, заполненные газом. Изготавливается из разных видов полимеров. Благодаря этому есть возможность создавать разные по своим свойствам виды материала.

Так, в продаже можно найти пенопласт следующих видов:

- полиуретановый,

- фенол-формальдегидный,

- поливинилхлоридный,

- карбамидно-формальдегидный,

- полистирольный.

Пенопласт из разных материалов отличается по техническим характеристикам, устойчивости к разным видам воздействия (механическое, химическое, влияние природных факторов и т.д.). В зависимости от свойств различается сфера его применения, что позволяет выбрать пенопласт, лучше всего подходящий для конкретных условий. Наиболее известным считается полистирольный пенопласт, или просто пенополистирол, так как именно этот вид материала чаще всего используется в бытовых условиях.

Пенополистерольный пенопласт и пенополистирол — один и тот же материал. Если экструдировать полимер, получится одна из разновидностей пенополистирола – пеноплекс.

Сравнение способов изготовления полистирола и пенопласта

Полистирольный пенопласт и пенополистирол изготавливаются на основе одного материала, но технологии производства сильно различаются. Обычный полистирольный пенопласт изготавливается методом «пропаривания». Микрогранулы полимерного материала помещают в форму, а затем воздействуют на них водяным паром. Под влиянием высокой температуры поверхность гранул начинает увеличиваться, на ней образуется микропоры большего размера. Воздействие продолжается до тех пор, пока пена не заполнит всю блок-форму.

Под влиянием высокой температуры поверхность гранул начинает увеличиваться, на ней образуется микропоры большего размера. Воздействие продолжается до тех пор, пока пена не заполнит всю блок-форму.

Пеноплекс изготавливается с помощью метода экструзии. При этом перед тем, как экструдировать материал, его сначала расплавляют, затем добавляют вспенивающий реагент. После этого можно экструдировать массу – пропустить через специальный инструмент для формовки. При этом ячейки наполняются природным газом, либо углекислым газом, если производится огнеупорный пенополистирол. Такой способ экструдировать полимер позволяет достичь более ровной структуры готового материала, так как ячейки остаются закрытыми.

Сравнение пенопласта и экструзионного пенополистирола

Несмотря на сходный состав, утеплители изготавливаются по совершенно разным технологиям, поэтому значительно различаются по техническим характеристикам.

[wpsm_box type=»info» float=»none» text_align=»left»]Пенополистирол только на 2% состоит из полимера. Остальную часть занимает воздух, герметично запаянный внутри капсул и потому остающийся без движения.[/wpsm_box]

Остальную часть занимает воздух, герметично запаянный внутри капсул и потому остающийся без движения.[/wpsm_box]

Как известно, именно такая недвижимая воздушная прослойка обеспечивает хорошую теплоизоляцию. Теплопроводность пенополистирола ниже, чем у дерева (в 3 раза) и тем более ниже, чем у кирпича (в 17 раз). Благодаря этой особенности для утепления стен, толщиной 21 см, понадобится плита утеплителя, толщиной 12 см.

Пеноплекс благодаря большей плотности превосходит пенополистирол по показателю теплопроводности, но различие невелико. Так, если теплопроводность пенопласта составляет 0,04 Вт/мК, то соответствующий параметр у пеноплекса составляет 0,032 вт/мК. Если говорить применительно к материалам, то для теплоизоляции вместо плиты пенополистирола, толщиной 25 см можно брать плиту пеноплекса в 20 см, и результат будет тот же. Впрочем, эти показатели могут различаться в зависимости от производителя и конкретной марки материалов.

[wpsm_box type=»info» float=»none» text_align=»left»]Еще одно преимущество материала — звуконепроницаемость. Для того, чтобы добиться полной звукоизоляции, понадобится тонкая плита в 3 см.[/wpsm_box]

Для того, чтобы добиться полной звукоизоляции, понадобится тонкая плита в 3 см.[/wpsm_box]

Бесспорным преимуществом обычного пенополистирола является водонепроницаемость. Максимальный объем поглощения влаги — не более 3% от массы самого материала. При этом даже при максимальном поглощении влаги характеристики пенопласта не меняются.

Если экструдировать полимер, можно добиться еще более высоких результатов. Так, максимальный показатель поглощения влаги для пеноплекса не превышает 0,4%. Поэтому при утеплении фасада экструзионным пенополистеролом допускается пренебречь пароизоляцией. Если же выбор пал на пенопласт, то пароизоляцию лучше все-таки провести.

Если говорить о прочности, то и тут выигрывает пеноплекс как более плотный материал. Пенопласт из-за крупных микропор с течением времени неизбежно снижает устойчивость к различным воздействиям.

Прочность на сжатие пенопласта составляет лишь 0,2 Мпа, тогда как у пенополистирола, изготовленного с помощью экструзии – 0,5 Мпа. Если же сравнивать прочность на сжатие двух плит одинаковой толщины, то пенопласт оказывается менее прочным в 4 раза.

Если же сравнивать прочность на сжатие двух плит одинаковой толщины, то пенопласт оказывается менее прочным в 4 раза.

Сфера применения пеноплекса и пенопласта

Пенопласт зачастую более предпочтителен благодаря низкой цене. Пеноплекс лидирует и по стоимости: его цена может быть выше в 1,5 раза, чем у пенополистирола. Этот фактор заставляет покупать менее качественный и надежный, но более дешевый утеплитель.

[wpsm_box type=»info» float=»none» text_align=»left»]Однако во многих европейских странах и США утепление пенопластом уже запрещено, так как при горении этот материал выделяет вредные для здоровья человека токсины. Подобная тенденция развивается и в России: домовладельцы все чаще выбирают для утепления более качественный пеноплекс.[/wpsm_box]

Несмотря на менее высокие качественные показатели, в ряде случаев применение пенопласта для утепления оправданно. Он более предпочтителен для утепления фасада как раз из-за большего влагопоглощения и воздухопроницаемости. Недостаточная адгезия часто не позволяет проводить наружное утепление пеноплексом выше цокольных конструкций.

Недостаточная адгезия часто не позволяет проводить наружное утепление пеноплексом выше цокольных конструкций.

Что касается внутреннего утепления, то здесь разницы между предпочтительными материалами нет по одной простой причине: его вообще не рекомендуется проводить. Прежде всего, из-за утеплителя может сместиться точка росы. К тому же утеплительные материалы часто обрабатывают антипиренами. Это значит, что токсины будут выделяться постоянно, а не только во время пожара.

Для утепления лоджии и балкона лучше подходит пеноплекс не только благодаря более высоким характеристикам. Так как такие помещения не отличаются просторностью, важно сохранить как можно больше полезной площади. Толщина плиты экструдированного пенополистирола несколько меньше, чем у обычного в среднем на 5 см. Это позволяет высвободить хотя бы немного свободного места.

Хорошие показатели влаго- и паропроницаемости и стойкости к механическим воздействиям позволяют использовать пеноплекс для утепления фундамента, цоколя и подвалов.

[wpsm_box type=»info» float=»none» text_align=»left»]Для утепления пола и в жилом, и в хозяйственном помещении одинаково хорошо подходят оба вида материала. Отличие здесь заключается в основном в цене: пенопласт стоит дешевле, что и приводит к тому, что свои позиции на рынке он сдает не быстро.[/wpsm_box]

Для производства пенополистрола и пеноплекса используется один и тот же материал. В результате обработки паром образуется пенопласт. Если экструдировать тот же исходный компонент – получится пеноплекс.

Помимо материала изготовления пенопласт и пеноплекс имеют немало общего: небольшой вес, легкость в использовании и монтаже, хорошие технические характеристики. Но в отличие от пенопласта полистирол имеет более плотную структуру, за счет чего повышаются показатели прочности, влаго- и паропроницаемости, стойкости к механическим воздействиям.

Так как различия в технических характеристиках невелики, решающее значение часто играет цена материала.

youtube.com/embed/YlhSDF5Fr5k?rel=0″ frameborder=”0″ ebkitallowfullscreen=”” mozallowfullscreen=”” allowfullscreen=””>Понравилась статья?

Поставьте лайк автору и поделитесь в соц. сетях

Теплоизоляция из экструдированного пенополистирола. Пенополистирол ПСБ-С

Пенополистирол псб с – это достаточно популярный теплоизоляционный материал, который характеризуется присутствием оптимального показателя теплопроводности, а также прочности. Он является универсальным и обладает широчайшим спектром использования. Отлично подходит для теплоизоляции стенок, фасада или кровли. Купить пенополистирол псб можно на наиболее выгодных условиях.

Пенополистирол и его основные характеристики

Пенополистирол – разновидность газонаполненного материала, в основе которого находится полистирол. Он достаточно часто используется в строительной отрасли, и предназначается для утепления всевозможных вариантов сооружений. Хотя спектр использования является достаточно широким. Сюда стоит отнести как создание промежуточного слоя теплоизоляции, так и наполнение сэндвич-панелей.

Сюда стоит отнести как создание промежуточного слоя теплоизоляции, так и наполнение сэндвич-панелей.

Материал является устойчивым к увеличенной влажности и обладает великолепными теплоизоляционными характеристиками. Он относительно безопасен для здоровья человека и достаточно прочный. На пенополистирол псб цена в интернет-магазине всегда доступна любому покупателю. А вот в его качественности даже не стоит сомневаться.

Почему стоит купить пенополистирол в интернет-магазине?

Интернет-магазин предлагает только выгодные условия приобретения товара. Теплоизоляционные материалы здесь представлены в огромнейшем ассортименте. Именно поэтому каждый покупатель сможет подобрать наиболее идеальный вариант в зависимости от собственного бюджета. Основные преимущества приобретения данной продукции в интернет-магазине:

- Цена на утеплитель является максимально доступной и выгодной.

- Отличное качество и надежность продукции.

- Возможность купить оптом и в розницу.

- Оперативная доставка и оплата заказа любым удобным способом.

Пенополистирол ПСБ-С в строительстве используют уже на протяжении 40 лет. И за это время он стал необыкновенно востребованным благодаря своим отменным эксплуатационным характеристикам: экономичности, низкому уровню паропроницаемости и теплопроводности, удобстве монтажа и демократичной стоимости.

Определение материала

Эксперты называют его нейтральным изделием, поскольку оно не выделяет вредных веществ. Материал абсолютно безопасен как для окружающей среды, так и для людей.

Одной из причин стало то, что при горении пенополистирол выделяет такой же газ, как при сжигании пробки. Но для строительства материал изготавливают таким образом, чтобы он самозатухался и не поддерживал горение.

Достоинством ПСБ-С является то, что на нем не образуется плесень и бактерии. Высокая влажность не вредит материалу. Поэтому область применения данного изделия огромная.

При этом пенополистирол не умаляет своих достоинств при взаимодействии с асфальтовым покрытием, какими-либо эмульсиями, удобрениями, цементом, известью или грунтовыми водами.

Особенности

Материал создается за счет способа вспенивая легкокипящей жидкости. Поэтому в итоге получается изделие, состав которого представляет собой гранулы, спекшиеся между собой. Внутри этих частиц образованы микропоры, а между ними — пустоты.

Чем выше плотность материала, тем ниже показатели гигроскопичности, водопоглощения, паропроницаемости и, напротив, большая прочность.

Основные технические свойства

- Водонепроницаемость.

Не гигроскопичная структура материала позволяет ему не разбухать и не растворяться под влиянием жидкости. Эта особенность дает возможность использовать пенополистирол для утепления инженерных сетей, черновых полов, то есть тех участков, где есть взаимодействие с влажным грунтом. - Прочность.

Если пытаться сжать материал, он легко выдержит такую манипуляцию. Пенопласт отменно справляется с большими нагрузками. - Теплопроводность.

Низкий показатель теплопроводности позволяет сохранять тепло в помещениях. Эта функция значительно сокращает расходы на кондиционирование и отопление.

Эта функция значительно сокращает расходы на кондиционирование и отопление. - Пожароустойчивость.

ПСБ-С — пенопласт с возможностью самозатухания. В сравнение ПСБ — обычный материал.

Это свойство объясняется присутствием в составе антипирена. Именно он не дает огню распространиться. - Долговечность.

Исследования показали, что даже после 30 лет эксплуатации материал сохраняет свои отменные характеристики и готов к дальнейшему использованию.

У нас вы можете приобрести следующий пенополистирол ПСБ-С:

- URSA XPS

- Пеноплекс

- Пенополистирол

- Теплекс

Пенополистирол этого вида обладает не слишком большим весом, отличными показателями надежности применения, а также низкими затратами при изготовлении. Вне зависимости от существования на рынке огромного количества различных теплоизоляционных материалов для применения в строительной отрасли, пенополистирол считается наиболее востребованным. При его изготовлении используется полистирол, а также его разнообразные составляющие компоненты.

При его изготовлении используется полистирол, а также его разнообразные составляющие компоненты.

В продаже существуют различные виды такого материала, которые отличаются особенностями изготовления, а также собственным сырьевым составом. Изделие обладает увеличенными показателями звукоизолирующих и термотехнических особенностей. Также ему характерна долговечность применения, низкое водопоглощения и паропроницаемость.

Экструдированный пенополистирол псб – это синтетическая разновидность теплоизоляционного материала, который изготавливается с применением современной технологии. Главные достоинства:

- Отличные показатели водонепроницаемости.

- Небольшой вес и маленькая толщина.

- Долговечность применения.

- Высочайшая устойчивость к разнообразным деформациям.

- Низкий уровень теплопроводности.

Выдавливание Определение и значение | Dictionary.com

- Лучшие определения

- Викторина

- Связанный контент

- Примеры

- Британский

- Медицинский

Показывает уровень сложности слова.

[ ik-strood ]

/ ɪkˈstrud /

Сохрани это слово!

См. синонимы для: выдавливание / выдавливание / выдавливание на Thesaurus.com

Показывает уровень оценки в зависимости от сложности слова.

глагол (используется с объектом), выдавленный, выдавленный.

выталкивать; заставить или выдавить; вытеснять: выдавливать расплавленную породу.

для формовки (металлической, пластиковой и т.д.) нужного поперечного сечения путем продавливания через штамп.

глагол (используется без объекта), выдавленный, выдавленный.

выступать.

для экструзии: Этот металл легко экструдируется.

ВИКТОРИНА

Сыграем ли мы в «ДОЛЖЕН» ПРОТИВ. “ДОЛЖЕН” ВЫЗОВ?

Должны ли вы пройти этот тест на «должен» или «должен»? Это должно оказаться быстрым вызовом!

Вопрос 1 из 6

Какая форма используется для указания обязательства или обязанности кого-либо?

Происхождение экструдата

1560–70; <Латинское extrūdere выталкивать, выталкивать, эквивалентно ex-ex- 1 + trūdere выталкивать, выталкивать

ДРУГИЕ СЛОВА ОТ выдавливать

extrude, существительноеextru·si·ble [ik-stroo -suh-buhl, -zuh-], /ɪkˈstru sə bəl, -zə-/, ex·trud·a·ble, прилагательноеun·ex·trud·ed, прилагательноеСлова рядом с extrude

extro-, extrorse, extrospection , экстраверсия, экстраверт, экструдирование, экструзия, экструзия, экструзионный пресс, экструзия, экстубация

Dictionary. com Полный текст

Основано на словаре Random House Unabridged Dictionary, © Random House, Inc., 2022

com Полный текст

Основано на словаре Random House Unabridged Dictionary, © Random House, Inc., 2022

Слова, относящиеся к слову «выдавливать»

загружать, преследовать, увольнять, извлекать, выселять, выталкивать, нажимать, проектировать, сжимать, толкать, выталкивать, выбрасывать

Как использовать выдавливание в предложении

Другой подход, называемый моделированием наплавления, проталкивает нить через устройство, которое нагревает и выдавливает материал.

5 патентов Массачусетского технологического института, которые изменили вычислительную технику|Симсон Гарфинкель ’87, доктор философии ’05|23 февраля 2022 г.|MIT Technology Review

Удивительно, как питаются морские звезды, он выдавил свой желудок и медленно начал процесс внешнего переваривания ежа.

8 «незначительных» существ, которые заставят вас мечтать об океане|Крейг Фостер и Росс Фрайлинк|1 декабря 2021 г.|Popular-Science

К 1963 году плодовитый писатель-фантаст Айзек Азимов уже выдавливал тревожные последствия из электроды.

Наркотики, роботы и погоня за удовольствиями: почему эксперты беспокоятся о том, что ИИ становятся наркоманами|Томас Мойнихан|17 сентября 2021 г.|Singularity Hub

График этих решений создает геометрическую фигуру, отдаленно напоминающую вертикальную линию, выдавливающую пузырь.

Математики приводят числа в движение, чтобы раскрыть свои секреты|Келси Хьюстон-Эдвардс|22 февраля 2021 г.|Журнал Quanta

Другие типулиды, наоборот, выдавливают свои яйца, соединенные встык, так, чтобы они напоминали ожерелье из овальные бусы.

Введение в энтомологию: Vol. III (из 4)|Уильям Кирби

Он отмечает знакомый факт, что пень лозы впитал воду до того, как начал ее выдавливать.

Создатели британской ботаники; сборник биографий ныне живущих ботаников|Разные

Чего не хватает, так это власти, которая может навязывать команды своей группе и выдавливать из нее кровную месть.

Folkways|William Graham Sumner

У вас есть власть, это правда, изгнать меня из этого нового мира, но мое присутствие станет для вас проклятием в старом.

Рыцарь Золотой Мелисы|Джон Тервилл Адамс

Куколка: серия двукрылых, у которых самки не выпускают детенышей, пока они не достигнут стадии, готовой к окукливанию.

Объяснение терминов, используемых в энтомологии|John. B. Smith

Определения слова extrude из Британского словаря

extrude

/ (ɪkˈstruːd) /

глагол

(tr) выдавливать или выдавливать (прессованные, формованные, пластиковые профили) и т. д.) путем выброса под давлением через сопло или фильеру соответствующей формы

(tr) нарезать или измельчить (продукт питания) и преобразовать его в цельный фабричный стержень экструдированного яйца

менее распространенное слово для обозначения выдавливания , прилагательное

Происхождение слова extrude

C16: от латинского extrūdere — выталкивать, от trūdere — толкать, толкать

Collins English Dictionary — Complete & Unabridged 2012 Digital Edition

© William Collins Sons & Co. Ltd. 1979, 1986 © ХарперКоллинз

Publishers 1998, 2000, 2003, 2005, 2006, 2007, 2009, 2012

Ltd. 1979, 1986 © ХарперКоллинз

Publishers 1998, 2000, 2003, 2005, 2006, 2007, 2009, 2012

Медицинские определения для выдавливания

Extrude

[ĭk-strōd ′]

v.

, чтобы угнать, силу или пресс.

Выступать или выступать.

Медицинский словарь Стедмана The American Heritage® Copyright © 2002, 2001, 1995, компания Houghton Mifflin. Опубликовано компанией Houghton Mifflin.

определение слова экструдированный в The Free Dictionary

экструд.

(ик-стродь)в. экструд. , экструд.

1. Для выталкивания или выталкивания.

2. Для придания формы (например, пластику) путем продавливания через штамп.

v. вн.

Чтобы выступать или выступать.

[лат. extrūdere: ex-, ex- + trūdere, to тяга ; см. treud- в индоевропейских корнях.]

Словарь английского языка American Heritage®, пятое издание. Авторские права © 2016, издательство Houghton Mifflin Harcourt Publishing Company. Опубликовано издательством Houghton Mifflin Harcourt Publishing Company. Все права защищены.

Авторские права © 2016, издательство Houghton Mifflin Harcourt Publishing Company. Опубликовано издательством Houghton Mifflin Harcourt Publishing Company. Все права защищены.

Extrude

(ɪkˈstruːd)VB

1. ( TR ), чтобы сжать или вынуть

2. (механическая инженерия) (9018

2. (механическая инженерия) (18. металл и т. д.) путем эжекции под давлением через сопло или фильеру соответствующей формы

3. (Кулинария) ( т.р. ) измельчить или измельчить (продукт питания) и преобразовать его в единое целое: фабричный стержень из прессованного яйца.

4. a less common word for protrude

[C16: from Latin extrūdere to thrust out, from trūdere to push, thrust]

exˈtruded adj

Collins English Dictionary – Complete и полный текст, 12-е издание, 2014 г. © HarperCollins Publishers 1991, 1994, 1998, 2000, 2003, 2006, 2007, 2009, 2011, 2014

экструд.

в.т.

в.т. 1. для выталкивания или выдавливания: выдавливание расплавленной породы.

2. для придания формы (из металла, пластика и т. д.) путем продавливания через штамп.

в.и.3. для экструзии.

[1560–70; < латиница extrūdere вытеснить = ex- ex- 1 + trūdere толкать, толкать]

экструдер, n.

ex•tru′si•ble (-ˈstru sə bəl, -zə-) extrud’a•ble, прил.

Рэндом Хаус Словарь колледжа Кернермана Вебстера, © 2010 K Dictionaries Ltd. Авторские права Random House, Inc., 2005, 1997, 1991. Все права защищены.

extrude

— его латинская основа — trudere, «толчок».См. также соответствующие термины для обозначения тяги.

Словарь Farlex Trivia. © 2012 Farlex, Inc. Все права защищены.

extrude

Past participle: extruded

Gerund: extruding

ImperativePresentPreteritePresent ContinuousPresent PerfectPast ContinuousPast PerfectFutureFuture PerfectFuture ContinuousPresent Perfect ContinuousFuture Perfect ContinuousPast Perfect ContinuousConditionalPast Conditional

| Imperative |

|---|

| extrude |

| extrude |

| Present |

|---|

| I extrude |

| you extrude |

| he/she/it extrudes |

| we extrude |

| you extrude |

| they экструдированный |

| претерит | |

|---|---|

| я экструдированный | |

| вы экструдированный | |

| он/она/он экструдированный0329 | we extruded |

| you extruded | |

| they extruded |

| Present Continuous |

|---|

| I am extruding |

| you are extruding |

| he/she/it is extruding |

| мы выдавливаем |

| вы выдавливаете |

| они выдавливают |

| Present Perfect |

|---|

| I have extruded |

| you have extruded |

| he/she/it has extruded |

| we have extruded |

| you have extruded |

| they have extruded |

| Past Continuous |

|---|

| Я экструдировал |

| ты экструдировал |

| он/она/оно экструдировал |

| you were extruding |

| they were extruding |

| Past Perfect |

|---|

| I had extruded |

| you had extruded |

| he/she/it had extruded |

| мы экструдировали |

| вы экструдировали |

| они экструдировали |

| Будущее |

|---|

| you will extrude |

| he/she/it will extrude |

| we will extrude |

| you will extrude |

| they will extrude |

| Future Perfect |

|---|

| я выдавлю |

| вы выдавите |

| он/она/оно выдавит |

| мы выдавим |

| you will have extruded |

| they will have extruded |

| Future Continuous |

|---|

| I will be extruding |

| you will be extruding |

| he/she/it will be extruding |

| мы будем выдавливать |

| вы будете выдавливать |

| они будут выдавливать |

| Present Perfect Continuous |

|---|

| I have been extruding |

| you have been extruding |

| he/she/it has been extruding |

| we have been extruding |

| you have been extruding |

| they have выдавливали |

| Future Perfect Continuous | |

|---|---|

| he/she/it will have been extruding | |

| we will have been extruding | |

| you will have been extruding | |

| they will have been extruding |

| Past Perfect Continuous |

|---|

| Я экструдировал |

| ты экструдировал |

| он/она/оно экструдировал |

| мы экструдировали |

| you had been extruding |

| they had been extruding |

| Conditional |

|---|

| I would extrude |

| you would extrude |

| he/she/it would extrude |

| we выдавливали бы |

| вы бы выдавливали |

| они выдавливали бы |

| прошлое условное |

|---|

| я бы выдавил0335 |

| you would have extruded |

| he/she/it would have extruded |

| we would have extruded |

| you would have extruded |

| they would have extruded |

Collins English Таблицы глаголов © HarperCollins Publishers 2011

Процесс и практика экструзии алюминия, экструдированный алюминиевый сплав

Процесс экструзии алюминия превращает алюминиевый сплав в изделия поперечного сечения. Этот процесс имеет невероятно широкий спектр различных применений. Алюминий особенно хорошо подходит для экструзии, поскольку он обладает уникальной пластичностью и стабильностью.

Этот процесс имеет невероятно широкий спектр различных применений. Алюминий особенно хорошо подходит для экструзии, поскольку он обладает уникальной пластичностью и стабильностью.

Алюминиевый профиль

Приступая к проектированию алюминиевого профиля, необходимо учитывать множество факторов. Одной из первых и наиболее важных переменных является размер круга — очень важно найти производителя, который работает с нужным размером круга, поскольку не каждый производитель предлагает полный набор опций. Кроме того, перед началом процесса проектирования необходимо учитывать вес на фут. Эти измерения могут повлиять на работу пресса и определить необходимый размер пресса.

Чтобы получить наилучший продукт, дизайнеры также должны учитывать ограничения формы. Чтобы процесс экструзии работал оптимально, лучше избегать высоких коэффициентов гребней.

Передовой опыт

Существует ряд методов проектирования, которые могут помочь обеспечить лучший конечный продукт. К ним относятся:

К ним относятся:

- Использование ребер, канавок и ребер

- Широкие конусы

- Сбалансированные стены

- Предотвращение или ограничение пустот

- Минимизация отношения периметра к поперечному сечению

- Практика симметрии и ограничение асимметричных деталей

Существует два процесса экструзии: прямой и непрямой. При прямом слиток перемещается относительно стенки контейнера; с непрямым ходом кости. Под давлением слиток или заготовка, заключенные в контейнер, проталкиваются через отверстие матрицы, образуя удлиненную форму или трубу. Для изготовления труб или полых профилей оправка создает внутренний контур. Оправки могут быть как отдельными инструментами, так и неотъемлемой частью специализированных штампов.

Существует три типа экструзионных головок — конструкции с иллюминатором и мостом для полых форм и обработанные заготовки для сплошных форм. Плашки обычно изготавливаются из стали А13 твердостью от 47 до 51 по Роквеллу B.

Многократно доказано, что дизайнеры, хорошо разбирающиеся в технологиях, создают самые удачные проекты. В случае проектирования экструдированных алюминиевых деталей практикующие специалисты должны хорошо знать свойства сплавов, относительную стоимость материалов и инструментов, а также новейшие технологии производства.

Некоторые алюминиевые сплавы хорошо поддаются процессу экструзии. Экструзия — это экономичный способ для дизайнеров создавать детали индивидуальной формы. Эта универсальность позволяет дизайнерам размещать металл только там, где это необходимо с точки зрения конструкции, или делать полые детали для большей полезности и экономии.

При использовании алюминиевых профилей нет необходимости ограничивать конструктивные формы «стандартными» профилями, как это часто требуется для стали и других материалов. Возможность адаптировать формы для каждого приложения также помогает консолидировать детали и исключить вторичные процессы соединения, характерные для конструкций, изготовленных из листового материала.

Для большинства проектировщиков первостепенное значение имеет четкое знание сплавов серии 6000 (Al-Mg-Si), в основном 6061 и 6063. Сплав 6061 часто называют «простой углеродистой алюминиевой сталью» — рабочим стандартом для конструкционных части. И хотя другие сплавы подходят для особых нужд, 6061 является одним из самых экономичных. Он значительно прочнее обычных алюминиевых сплавов типа 5052х42. Он имеет предел текучести 35 000 фунтов на квадратный дюйм по сравнению с 23 000 фунтов на квадратный дюйм для 5052 ч42.

Однако одна из самых больших ошибок, которую допускают конструкторы в спецификации сплава, связана с опасениями по поводу прочности. Высокопрочные сплавы, указанные в стандартах на алюминий, на первый взгляд могут показаться подходящими для новой конструкции. Но могут быть скрытые недостатки, связанные с этими специализированными сплавами, которые препятствуют общему использованию, поскольку высокая стоимость является лишь одним из них.

Например, алюминий 7075-T6 имеет минимальный предел текучести 70 000 фунтов на квадратный дюйм. Но из этого сплава невозможно получить сложные формы, он не поддается сварке и подвержен коррозии. Для лонжерона крыла самолета это может быть отличным выбором, но для рамы грузовика он, скорее всего, будет стоить слишком дорого и не будет работать хорошо.

Также важно отметить, что более высокая прочность материала не обязательно повышает жесткость детали. Более прочный алюминиевый сплав поможет только в том случае, если пиковые или циклические нагрузки делают обязательным использование более прочного материала.

Если усталость при длительном цикле или пиковые нагрузки при коротком цикле в детали не превышают возможности сплава с более низкой прочностью, то сплав с более высокой прочностью не увеличивает жесткость. Как правило, увеличение толщины на 50% сделает алюминиевую деталь такой же жесткой, как сталь, но в два раза легче.

Выбор экструдированного алюминиевого сплава

Наиболее распространенными алюминиевыми сплавами для экструзии являются:

1100 — Он мягкий и практически не содержит добавок. Хотя он не подвергается термической обработке, его можно экструдировать в сложные формы, которые имеют хорошую яркую поверхность. Этот сплав находит применение в элементах внешнего вида и теплообменных трубах.

Хотя он не подвергается термической обработке, его можно экструдировать в сложные формы, которые имеют хорошую яркую поверхность. Этот сплав находит применение в элементах внешнего вида и теплообменных трубах.

3003 — Сплавы серии 3000 обычно экструдируются только для труб теплообменника.

6063 — Хорошо подходит для декоративных целей с хорошей обработкой поверхности или для трудновыдавливаемых элементов, таких как тонкие стенки или мелкие детали. Он выдавливается довольно легко и доступен в нескольких вариантах. Сплав также имеет минимальный предел текучести 25 000 фунтов на квадратный дюйм и минимальную предельную прочность 30 000 фунтов на квадратный дюйм при отпуске T6. Он устойчив к коррозии, но имеет низкую прочность сварного шва, хотя легко сваривается.

6061 — Более прочный, чем 6063, этот сплав является конструкционным продуктом в транспортной промышленности и производстве деталей для механической обработки. Он имеет проверенный послужной список и обширную базу данных свойств, включая минимальный предел текучести и предел прочности при растяжении 35 000 и 38 000 фунтов на квадратный дюйм соответственно. Сплав легко выдавливается и сваривается. Эти свойства в сочетании с высокой вязкостью разрушения и хорошей усталостной прочностью сделали его идеальным выбором для сварных элементов конструкций, включая рамы автомобилей, грузовиков и прицепов, железнодорожных вагонов и трубопроводов.

Он имеет проверенный послужной список и обширную базу данных свойств, включая минимальный предел текучести и предел прочности при растяжении 35 000 и 38 000 фунтов на квадратный дюйм соответственно. Сплав легко выдавливается и сваривается. Эти свойства в сочетании с высокой вязкостью разрушения и хорошей усталостной прочностью сделали его идеальным выбором для сварных элементов конструкций, включая рамы автомобилей, грузовиков и прицепов, железнодорожных вагонов и трубопроводов.

7004 — Один в семействе сплавов серии 7000 (алюминий-цинк) «низкого класса», которые поддаются термообработке прессованием, достаточно экструдируемы и стоят немного больше, чем 6061. Высокая прочность сварного шва, более 30 000 фунтов на квадратный дюйм по сравнению с 20 000 psi для 6061, это большой плюс. Серия 7000 исторически широко применялась в производстве спортивных товаров, велосипедов и мотоциклов. Сплав 7004 имеет предел текучести и предел прочности при растяжении выше 40 000 и 50 000 фунтов на квадратный дюйм соответственно.

Учет стоимости при проектировании алюминиевого профиля

При сравнении форм и сплавов алюминиевых изделий можно сказать, что экструзия стоит примерно столько же, сколько рулонный лист — шириной 48 дюймов или около того. Разрезание листа на узкую ширину, обрезка и последовательная формовка увеличивает стоимость детали. В конце последовательности деталь имеет свойства, присущие выдавливанию. Разница в том, что экструзия обладает всеми этими свойствами в линейной линейной цене без надстроек. Экструдированные детали также обычно прочнее и легче, чем их аналоги из штампованного листа.

По сравнению с отливками наибольшая экономия достигается за счет оснастки. Нередки случаи, когда полупостоянные пресс-формы, из которых производятся мелкие детали, стоят более 30 000 долларов. Инструменты для крупных деталей могут стоить более 100 000 долларов. Для экструзии многие небольшие нестандартные штампы стоят менее 1000 долларов и редко превышают 5000 долларов даже для больших и сложных полостей.

Литейная промышленность также обычно взимает плату с клиентов за сменные инструменты, когда оригинальные изнашиваются. Поставщики экструзионных систем по соглашению обычно платят за сменные матрицы.

Кроме того, нередко тратится 1000 долларов и более на изготовление деталей-прототипов из твердой заготовки. Что касается экструзии, дизайнеры тратят примерно столько же на штампы для первых изделий, которые также используются в производстве, когда они проверены. Другим фактором является время, часто месяцы, которое требуется для изготовления и проверки литейных инструментов. С другой стороны, экструзионные матрицы часто изготавливаются и проходят проверку всего за несколько недель.

Проблемы проектирования алюминиевых профилей

Чем более несимметрична или несбалансирована форма, тем меньше вероятность того, что она останется прямой или сохранит изгибы и общие размеры. Большие различия в толщине стенок также вызывают проблемы. Как правило, минимальная толщина стенки должна быть не менее половины самой толстой в профиле. В противном случае искажение может быть проблемой. Стенки разной толщины также охлаждаются с разной скоростью во время термической закалки, а также добавляют деформации.

В противном случае искажение может быть проблемой. Стенки разной толщины также охлаждаются с разной скоростью во время термической закалки, а также добавляют деформации.

Неопытные проектировщики часто задают слишком тонкие стенки. Минимальная толщина стенки увеличивается по мере увеличения формы экструзии. В большинстве сплавов, например, 0,062-дюйм. стена возможна в форме шириной 3 дюйма, но не возможна для одной 10-дюймовой. широкий.

Узкие формы с глубокими зазорами могут вызвать проблемы. Примером может служить отверстие размером 0,25 дюйма. шириной, но глубиной больше сантиметра. Здесь штампованная сталь, образующая отверстие, трудно поддерживать и может сломаться. Отношение глубины к раскрытию должно быть ниже 4:1.

Точно так же некоторые формы, которые на самом деле не полые, должны быть изготовлены на штампе полого типа. В противном случае область языка матрицы не выдержит силы давления экструзии и сломается.

Терминология экструзии алюминия

В экструзионной промышленности имеется собственный набор специальных терминов, относящихся к прессованию и штамповке.

Размер круга : Наименьший круг, который полностью охватывает профиль детали. Это важный показатель продуктивности. Это помогает определить размер пресса, необходимого для изготовления формы. Некоторые формы будут размером всего 1 дюйм. размер круга. До 12 дюймов. размеры круга обычные. Размеры круга от 19до 30 дюймов существуют, но являются узкоспециализированными, а их формы, как правило, довольно дорогими.

Тоннаж пресса : Экструзионные прессы обозначаются тоннажем — величиной силы, прикладываемой к плунжеру для продавливания заготовки через матрицу. Менее 1000 тонн считается довольно небольшим, а от 1100 до 5000 тонн – обычным. Прессы усилием до 12 000 тонн являются узкоспециализированными.

Фактор : Показатель сложности выдавливания профиля. Фактор – это отношение размера круга к периметру поверхности. Например, круглый твердый стержень будет иметь низкий коэффициент, возможно, восемь. Круглая форма с множеством шлицов по периферии может иметь коэффициент 50.

Коэффициент экструзии : Аналогичен фактору в том смысле, что он является индикатором сложности. Это отношение площадей поперечного сечения формы отверстия матрицы к площади поперечного сечения контейнера, через который проталкивается заготовка. Заготовка большого диаметра, проталкиваемая через очень маленькое отверстие матрицы, имеет высокий коэффициент обжатия. Выдавить такую деталь может быть невозможно. Соотношение 75: 1 распространено, хотя и сложно.

Решением, однако, для формы со сложным соотношением является изготовление детали на прессе с контейнером меньшего размера. Другой вариант — использовать матрицу с несколькими отверстиями, позволяющую одновременно экструдировать несколько профилей. Матрицы с несколькими отверстиями также удобны для небольших форм, которые слишком длинны, чтобы обрабатывать практически даже самые короткие заготовки, которые может выдавливать пресс.

Существует три типа полых профилей: штамп с иллюминатором, мостовидный штамп и бесшовная труба.

Полые штампы с иллюминатором : Наиболее распространенный и экономичный способ изготовления формы с отверстием внутри. Формы оцениваются в порядке сложности как класс I, II или III. Узел матрицы, состоящий из двух частей, разделяет экструдируемый слиток, затем «сваривает» металл обратно вместе, когда он проходит через внутренние каналы матрицы и отверстие, образованное отверстием матрицы и оправкой. Материал, произведенный таким образом, представляет собой гибридный продукт с незаметными металлургическими швами. Полые детали иллюминатора обычно не используются для приложений высокого давления.

Полые отверстия для мостовидных штампов : То же, что и иллюминатор, за исключением того, что дизайн штампа отличается. Мостовая матрица подвешивает оправку, которая образует внутреннюю пустоту, за корпусом основной матрицы. В конце каждой экструдированной заготовки головка очищается. В головке иллюминатора оправка является внутренней, и последующие заготовки «прикрепляются», эффективно создавая непрерывную экструзию для направления из пресса.

Бесшовная труба : Этот продукт производится путем прокалывания заготовки перед экструдированием, при этом прошивной инструмент или оправка становится внутренним диаметром трубы. Никаких “швов” нет. Поскольку материал является бесшовным, формованные детали могут выдерживать высокое давление. Процесс обычно используется для круглых или квадратных профилей. Геометрия внутренней формы имеет ограничения.

Тянутый и экструдированный алюминий: основные отличия и области применения

Алюминий — необычайно универсальный материал. Эта мера функциональности была бы невозможна без наличия различных стилей производства. Когда дело доходит до формообразования алюминия, есть два популярных метода: вытянутый и экструдированный .

Оба процесса включают использование штампа или пресс-формы и следуют одинаковым производственным принципам: алюминий формуется в заготовку и разрезается на определенную длину. Но на этом сходства почти заканчиваются. Каждый тянутый и экструдированный алюминий обладает уникальными характеристиками и качествами с дополнительными преимуществами для вашего бизнеса.

Когда пришло время отправить запрос предложений для вашего следующего алюминиевого проекта, на что следует обратить внимание в отношении тянутого или экструдированного алюминия? Мы составили список вопросов и ответов с изложением плюсов, минусов и основных различий между двумя методами, чтобы вы получили наилучшее решение.

Как работает процесс волочения алюминия?

Как мы уже упоминали, алюминий принимает форму под воздействием тепла и включает форму или полость штампа. Тянутый алюминий следует этому примеру, но со значительным ключевым отличием: пластическая деформация .

В этом процессе, когда алюминий продавливается через матрицу, он растягивается до нужной формы, затем проталкивается через вторую матрицу, подвергаясь так называемому холодному волочению или холодной обработке. Способность материала постоянно деформироваться под действием напряжений сжатия, изгиба или кручения называется пластической деформацией. На этом этапе процесса определяются окончательные размеры изделия.

Какие приложения лучше всего работают с тянутым алюминием?

Сложные или круглые предметы, такие как банки, тюбики, кастрюли и сковородки; тянутый алюминий идеально подходит для продуктов, требующих жестких допусков и тонких стенок, обеспечивая структурную целостность и предсказуемые характеристики под давлением.

Имеются ли дефекты тянутых алюминиевых трубок?

Невозможно переоценить важность знания пластичности алюминия перед началом процесса. Если материал тянуть слишком сильно, он становится ломким и хрупким и в конечном итоге рвется. Поэтому при работе с тянутым алюминием помните о марке алюминия, легирующих элементах и процессе упрочнения.

Поэтому при работе с тянутым алюминием помните о марке алюминия, легирующих элементах и процессе упрочнения.

Что такое экструдированный алюминий?

Экструзия алюминия — это метод продавливания алюминия через профилированное отверстие в матрице или пресс-форме с получением желаемой конфигурации конечного продукта. Чтобы визуализировать операцию, представьте детскую глину для лепки. Он поставляется с набором инструментов для формовки с различными формами и профилями. Выберите конкретный профиль; протолкните глину через отверстие уникальной формы, и вы получите предсказанную форму — следовательно, экструдированный алюминий.

Чем процесс экструзии алюминия отличается от волочения алюминия?

Метод экструдирования алюминия начинается с нагрева материала до высокой температуры. Как только алюминий станет мягким и податливым, его проталкивают через матрицу. Разница между экструзией алюминия и тянутым алюминием заключается в температуре. Как мы уже говорили, волочение относится к холодному волочению, которое проводится при комнатной температуре, а не при очень высокой температуре.

Как мы уже говорили, волочение относится к холодному волочению, которое проводится при комнатной температуре, а не при очень высокой температуре.

Какие продукты лучше всего подходят для экструдированного алюминия?

При использовании тянутого алюминия наилучшие результаты достигаются при обработке мелких деталей и круглых деталей. Для экструдированного алюминия существует значительная возможность формовать различные приложения, такие как кронштейны, трубы, двери, оконные рамы, перила и многое другое.

С учетом затрат, какой процесс выгоднее?

Холодное волочение является более сложным и включает в себя обширный набор инструментов и материалов, обеспечивающих эффективное выполнение процесса волочения алюминия. Экструзия алюминия позволяет ускорить производство с использованием недорогих инструментов и меньшего количества отходов материала. В среднем вы можете ожидать, что за экструдированный алюминий придется платить меньше, чем за тянутый алюминий. Однако все зависит от формы, которую вы пытаетесь создать.

Однако все зависит от формы, которую вы пытаетесь создать.

Вот и все – ответы на самые важные вопросы о тянутом и экструдированном алюминии. Готовы начать свой следующий алюминиевый проект? Возможно, у вас есть еще несколько вопросов, на которые вы хотели бы получить ответы? В Star Extruded Shapes мы являемся вашим полным поставщиком алюминиевых профилей с готовыми решениями для всех потребностей вашего проекта. Давайте сегодня поговорим о том, как вывести ваш алюминиевый проект на новый уровень.

Опубликовано в Новости.Последние сообщения

- Обратный отсчет дней до запуска новой прессы

- Пресс устанавливается, и Star готовится к экструзии к октябрю

- Мы на финальном этапе

- Мы добиваемся хороших результатов и опережаем график!

- Новое здание и новости для прессы

Архив

- Сентябрь 2022

- август 2022 г.

- июль 2022 г.

- декабрь 2020

- ноябрь 2020 г.

- Сентябрь 2020

- август 2020 г.

Что такое экструдированный алюминий? – Eagle Mouldings

Создание нестандартных алюминиевых профилей

В Eagle Mouldings мы готовы ответить на вопросы, чтобы помочь вам принять наилучшее решение для ваших проектов по экструзии алюминия. Независимо от того, ищете ли вы индивидуальную или стандартную алюминиевую форму, мы предоставим вам профили высочайшего качества, которые будут соответствовать вашему бюджету и вашему графику производства. Независимо от ваших требований к экструдированному алюминию. Наша команда в Eagle Moldings является опытным производителем и поставщиком OEM и нестандартных алюминиевых профилей и отделки. Нашу команду часто спрашивают, «что такое экструдированный алюминий», и мы предоставили для обзора простой обзор того, что такое экструдированный алюминий, процесс изготовления экструдированного алюминия.

Что такое процесс экструдированного алюминия?