Чем шлифовать сруб из бревна – технологии и материалы

Когда строительство деревянного дома закончено, наступает следующий этап: строение необходимо подготовить к дальнейшей эксплуатации. Одной из основных работ в этом процессе является шлифовка, которую можно делать только после полной усадки дома. При помощи шлифования убираются сучки, шероховатости и другие дефекты древесины, сглаживаются неровности, а также наружные стены дома подготавливаются к дальнейшей покраске. Неотшлифованный бревенчатый дом выглядит не эстетично, его невозможно покрасить и покрыть лаком. Шлифовка – работа достаточно трудоемкая, требующая наличия определенных навыков. В статье мы расскажем, чем шлифовать сруб из бревна снаружи, и какие технологии и материалы используются для шлифовки дерева.

Когда можно приступать к шлифовке сруба

Традиционно шлифование бревенчатого или брусового дома снаружи производится после того как прошла его усадка, и древесина полностью подсохла. Обычно этот процесс занимает не меньше года, а в некоторых случаях он протекает и дольше. Здесь все зависит от качества пиломатериала, породы и уровня влажности древесины. Не последнюю роль играют и климатические особенности местности.

Здесь все зависит от качества пиломатериала, породы и уровня влажности древесины. Не последнюю роль играют и климатические особенности местности.

Дом из профилированного бруса, который, как правило, изготавливается из свежеспиленного леса, проходит усадку и высыхает примерно за десять-двенадцать месяцев. Клееный брус имеет низкий уровень влажности, поэтому шлифовку можно делать сразу после строительства.

Не рекомендуется наружная шлифовка сруба зимой при минусовых температурах. Отшлифованное дерево необходимо обработать антисептиками для защиты от солнца и осадков, а это можно делать только в теплое время года. В то же время шлифование изнутри дома можно выполнять и зимой, при условии, что во внутренних помещениях сохраняется плюсовая температура.

Необходимость шлифовки сруба снаружи

Во время усадки сруб, находясь на улице, испытывает воздействие дождя, снега, ветра, солнечного излучения. В результате деревянный дом теряет свой привлекательный вид, брёвна темнеют, покрываются синим налетом, от избыточной влажности древесина начинает гнить, появляется плесень.

Шлифовка останавливает развитие негативных процессов и позволяет восстановить первоначальный вид древесины. Помимо этого, шлифовка выполняет следующие задачи:

- убирает неровности и придает поверхности гладкость, что способствует более привлекательному виду стен и меньшему расходу лакокрасочных материалов;

- улучшает впитываемость защитных средств, благодаря чему увеличивается срок службы древесины;

- избавляет поверхность от мелких сучков и других дефектов;

- удаляет синеву, а также участки, поврежденные грибком и плесенью;

- способствует повышению срока эксплуатации деревянного строения.

Нередко домашние мастера, задаваясь вопросом: зачем шлифовать сруб перед покраской, приступают к окрашиванию брёвен, пропустив этап шлифования. В результате через некоторое время покрытие начинает трескаться и облазить, что в принципе неудивительно. Шлифовка обеспечивает хорошее сцепление лакокрасочного материала с деревом и глубокое проникновение краски в структуру древесины. Благодаря этому деревянная поверхность получает необходимый уровень защиты и увеличивается срок службы покрытия.

Благодаря этому деревянная поверхность получает необходимый уровень защиты и увеличивается срок службы покрытия.

Материалы и приспособления для шлифовки

Перед тем, как приступить к шлифовованию, нужно запастись необходимым инструментом. Для шлифовки деревянного дома и бани подходят следующие инструменты:- Шлифовальная машинка ленточного типа обрабатывает поверхность абразивной лентой разной зернистости, которая крепится на двух вращающихся роликах.

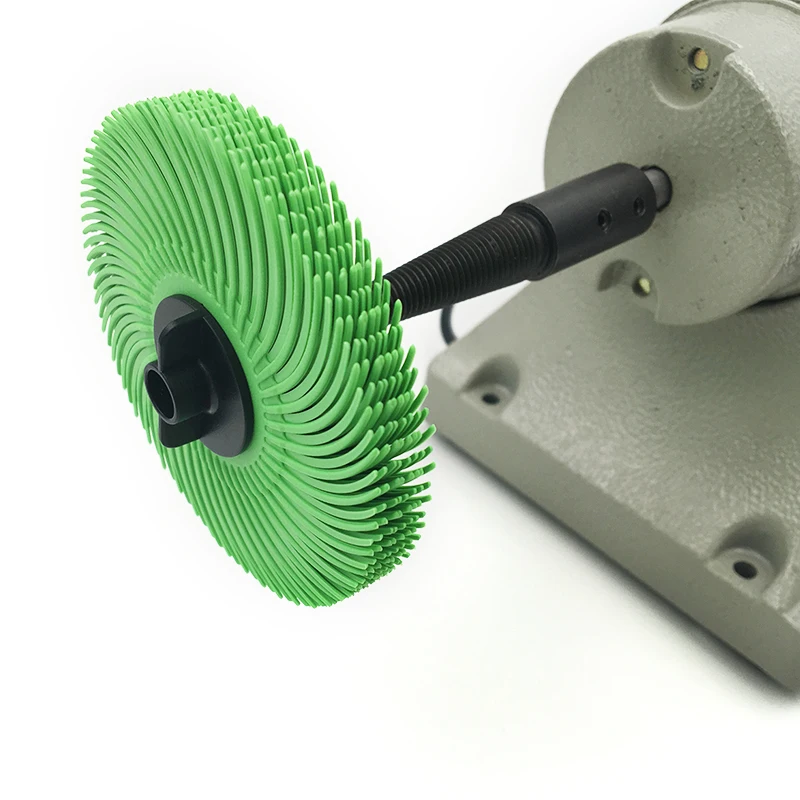

- Щеточная машинка является разновидностью ленточной ШМ. Ее рабочий инструмент – щетка, с помощью которой удобно выполнять грубую обработку поверхности. Она также используется для снятия со старого сруба прежнего лакокрасочного покрытия.

- Виброшлифовальная машина имеет плоскую подошву, на которой при помощи зажимов или липучки закрепляется абразивный материал. Некоторые модели оборудованы подошвой в форме треугольника, ими удобно шлифовать пазы, фаски и угловые соединения бревен.

- Эксцентриковая шлифмашина оснащена круглой подошвой, куда при помощи липучки крепится абразив нужной зернистости.

Машинка может выполнять тонкую обработку и полировку брусьев, а также отлично справляется со шлифовкой изогнутой поверхности.

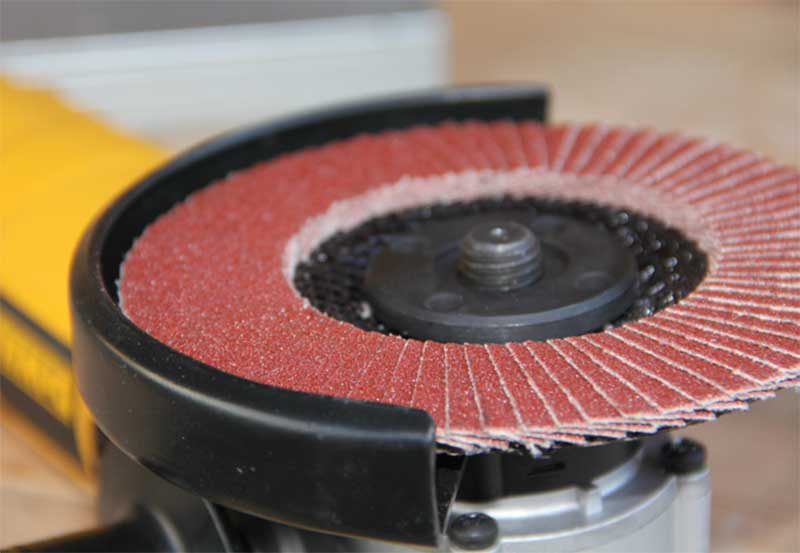

Машинка может выполнять тонкую обработку и полировку брусьев, а также отлично справляется со шлифовкой изогнутой поверхности. - УШМ или болгарка является самым распространенным инструментом для шлифовки дерева. Обработка древесины выполняется шлифовальными дисками с наждачкой разной зернистости.

- Дрель является базой для разного вида шлифовальных инструментов. Шлифовка дерева дрелью производится при помощи двух типов насадок: плоских кругов со шлифовальной бумагой и насадок в виде лепестков из абразивного материала.

Во время шлифовки летит стружка и выделяется большое количество вредной пыли, которая представляет серьезную опасность для органов дыхания. Поэтому, помимо инструмента, для шлифовки дерева понадобятся:

- пылесос, чтобы убирать пыль;

- респиратор для защиты органов дыхания;

- защитные очки.

Советы по выбору инструмента для шлифовки

Как видно, приспособления для шлифовки весьма разнообразны, и не всегда просто сделать правильный выбор, чем лучше шлифовать бревенчатый или брусовый дом. Профессиональные мастера рекомендуют подбирать инструмент в зависимости от вида пиломатериала, из которого построено здание, а также от имеющихся навыков использования того или иного инструмента.

Профессиональные мастера рекомендуют подбирать инструмент в зависимости от вида пиломатериала, из которого построено здание, а также от имеющихся навыков использования того или иного инструмента.

Каким инструментом лучше отшлифовать сруб

Шлифовать бревна ручной рубки удобнее всего при помощи угловой шлифовальной машинки или дрели со специальными насадками.- Грубая обработка поверхности производится шлифовальными кругами № 30-60 с крупным зерном.

- Для основной и заключительной шлифовки применяются насадки № 80-120, имеющие мелкую зернистость.

- Для зачистки поверхности, удаления потемнений и синих пятен, очищения от старого покрытия хорошо подходит чашечная щетка с крупным абразивом.

- Можно выполнить основную шлифовку бревна нейлоновой щеткой, которая при работе создает намного меньше пыли, чем наждачные насадки, а кроме того, позволяет добиться эффекта браширования.

Чем шлифовать оцилиндрованное бревно, которое в отличие от бревен ручной рубки, имеет гладкую и ровную поверхность?

- Можно воспользоваться УШМ.

Но если нет навыков применения этого инструмента, то любое неосторожное движение может привести к появлению в бревне углублений или бороздок.

Но если нет навыков применения этого инструмента, то любое неосторожное движение может привести к появлению в бревне углублений или бороздок. - Более качественная шлифовка получается при обработке оцилиндрованного бревна эксцентриковой шлифмашинкой. Несмотря на то, что она имеет меньшую производительность, но зато позволяет добиться идеальной гладкости бревна. В машинке стоит специальная блокировка, которая выключает инструмент при сильном нажатии.

Шлифовка дома из бруса

Клеёный и профилированный брус имеют плоскую поверхность, с которой работать проще. Перед тем как шлифовать брус, нужно выбрать один из трех возможных вариантов обработки брусьев:- С обработкой клеёного бруса и имитации бруса хорошо справится угловая шлифмашинка, но при неумелом обращении с инструментом, поверхность можно легко повредить.

- Шлифование бруса можно производить виброшлифовальной машиной с прямоугольной площадкой. Машинка снабжена мешком для сбора пыли и обеспечивает очень высокое качество шлифовки.

- При помощи ленточной шлифовальной машинки можно выполнить черновую обработку, устранить дефекты древесины, выровнять поверхность. Однако ленточная машинка не может обеспечить идеальную гладкость, поэтому их не применяют для финишной шлифовки.

Шлифовка торцов и углов сруба

Обработка труднодоступных участков является особо сложной работой для непрофессиональных мастеров. Шлифовка пазов и торцов бревенчатого и брусового дома выполняется при помощи болгарки. Для пазов используется насадка меньшего размера, чем сам диск. Одинаковый размер насадки и диска может привести к заклиниванию инструмента. Торцы шлифуются абразивным кругом № 40.Шлифовку труднодоступных мест можно делать также при помощи вибромашинки с треугольной подошвой. Самыми проблемными являются углы сруба. Их обычно шлифуют вручную при помощи стамески, которой снимается верхний тонкий слой древесины. Ручная шлифовка в углах выполняется как до, так и после зачистки всей поверхности бревна.

Технология шлифовки

Шлифовка сруба своими руками выполняется в три этапа.

- Первоначально производится грубая обработка бревен при помощи насадок с крупным зерном. Снимается верхняя часть коры, убираются все выступающие части, сучки и другие дефекты. Если шлифуется старый сруб, то перед тем как ошкурить древесину, удаляется старое покрытие, которым покрашены стены.

- Далее выполняется основная шлифовка. Ошкуренные стены дома шлифуют наждачкой средней зернистости. На втором этапе выравнивается поверхность и убирается ворс, оставшийся на древесине после первичной обработки.

- На заключительном этапе проводится финишная шлифовка бревен при помощи электроинструмента с мелким абразивом либо вручную самой мелкой наждачкой. Необходимо полировать поверхность до идеальной гладкости.

Сначала шлифуется основная поверхность, а затем приступают к труднодоступным участкам. Шлифуя бревна, нужно оставлять полоску на расстоянии от 2 до 10 см до углов сруба, которые затем обрабатываются ручным способом.

После шлифовки необходимо убрать пыль пылесосом и в течение недели обязательно обработать отполированную поверхность защитными составами, после чего наружные стены можно покрасить. Если шлифованную древесину оставить без обработки, она снова начнет темнеть.

Если шлифованную древесину оставить без обработки, она снова начнет темнеть.

Ошибки при шлифовке дома своими руками

Выполняя шлифовку в домашних условиях, не всегда получается добиться ожидаемого эффекта. Многие мастера, полагая, что шлифование – несложная работа, берутся за нее, не рассчитав свои силы.

Чаще всего ошибки возникают из-за неправильного выбора инструмента и отсутствия навыков его использования. Нередко шлифовка выполняется на высоких оборотах, из-за чего на поверхности остаются борозды и неровности, сильное нажатие на инструмент приводит к образованию углублений.

Нужно учесть, что при работе выделяется много пыли. Насадки очень быстро стираются, забиваются пылью и смолой, и их приходится постоянно менять.

В целом шлифовка – работа достаточно сложная и трудоемкая, занимающая много времени. Особенно в тех случаях, когда предстоит обрабатывать большую площадь или поверхность, имеющую старое лакокрасочное покрытие, которое необходимо предварительно удалить.

Услуги профессиональных мастеров

Правильная шлифовка обеспечивает красивое и долговечное финишное покрытие и гарантирует долгий срок эксплуатации дома. Специалисты компании «Мастер Срубов» имеют большой опыт, обладают необходимыми навыками работы, знают нюансы и тонкости шлифовальных работ. Мы выполним шлифовку вашего деревянного дома строго по технологии, с учетом индивидуальных особенностей строения и в точно оговоренные сроки. При осмотре вашего дома мастера подберут оптимальный способ шлифовки и необходимый инструмент для обработки поверхности. Вызвать специалиста и связаться с нами можно по координатам в разделе «Контакты».

Рассчитайте стоимость покраски и утепления вашего дома прямо сейчас

Шлифовка бруса: выбор инструмента

Зачем нужна шлифовка бруса, если он продается уже шлифованный? – первый вопрос, возникающий у неспециалиста, когда выясняется необходимость дополнительной шлифовки этого материала.

Но это обманчивое впечатление. Даже профилированный брус поступает в продажу не шлифованным, а после строжки, хотя и выглядит достаточно гладким. Разные производители могут по-разному обрабатывать пиломатериалы, но в любом случае уровень обработки поверхности не соответствует понятию шлифовки. Для двух из четырех сторон бруса это значения не имеет, сверху и снизу будут располагаться другие венцы. Но вот с внешней и с внутренней стороны дополнительная обработка все-таки необходима.

Даже профилированный брус поступает в продажу не шлифованным, а после строжки, хотя и выглядит достаточно гладким. Разные производители могут по-разному обрабатывать пиломатериалы, но в любом случае уровень обработки поверхности не соответствует понятию шлифовки. Для двух из четырех сторон бруса это значения не имеет, сверху и снизу будут располагаться другие венцы. Но вот с внешней и с внутренней стороны дополнительная обработка все-таки необходима.

Как и зачем шлифовать брус

Можно шлифовать уже готовые стены сооружения, а можно – именно брус. Особой роли это не играет. Стоит отметить, однако, что шлифовка бруса обычно производится перед пропиткой.

Шлифовку можно производить шлифовальными машинками, но практика показывает, что болгарки в этом отношении гораздо эффективнее. В общем случае берут сначала лепесток на 36-60 единиц, обрабатывают верхнюю и нижнюю стороны (то есть 2 стороны из 4-х) и все 4 скоса под 45 градусов. Потом можно вторично пройтись лепестком с более мелким зерном. Но тут се зависит от того, насколько ровная поверхность бруса в момент покупки. Если же поверхность уже относительно гладкая, можно сразу использовать и круги с большим числом единиц, хотя больше 80-ти для первичной обработки брать не стоит.

Обращаю внимание только, что болгарка, в соответствии со спецификацией, предназначена для работы по металлу. Древесная пыль в больших количествах мешает работе болгарки и может даже вывести ее из строя. На этот риск придется пойти. Более того – обычно приходится снимать и защитный кожух, так как с ним трудно обеспечить полноценную обработку поверхности.

Шлифованная поверхность бруса гораздо эффективнее забирает пропитку и краску. Это позволяет сэкономить на них.

Это позволяет сэкономить на них.

Можно также шлифовать брус и после строительства. В любом случае стены необходимо выравнивать. В подобных случаях тоже можно использовать шлиф-машинку, что долго, а можно болгарку. Болгарка позволяет выполнить всю работу гораздо быстрее, но у нее есть и недостатки: в неопытных руках малейшая потеря контроля над процессом приводит к появлению на поверхности дерева заметных неровностей. Потом, чтобы исправить ситуацию, тоже приходится прикладывать значительные усилия.

Дисков также следует запасти достаточное количество, расход идет быстро. Обычно одного хватает метров на 5 бруса (хотя, опять-таки, это зависит от того, насколько у него изначально гладкая поверхность).

Выбор инструмента

Что касается инструментов, то, как было сказано, наиболее удобна в большинстве случаев болгарка (лучше запасти как минимум две). Кроме нее, понадобится только удлинитель с достаточно длинным шнуром и средства защиты: очки и респиратор (обязательно!):

- две болгарки;

- набор дисков с зерном 36-60 и 80-120;

- шнуры;

- очки;

- респиратор.

Болгарку лучше использовать не самую дорогую, но и не дешевую бытовую модель. Бытовые имеют слишком малый ресурс. При разумных предположениях относительно объема вашей работы (шлифовка бруса на среднего размера брусовый дом или стен уже построенного дома) вам понадобится слишком много раз менять дешевые болгарки, на практике их низкая цена никакой экономии не даст (в пересчете на объем работы она вовсе не низкая). Лучше всего иметь полупрофессиональную модель (или профессиональную из числа наиболее дешевых). Это обычно средний диапазон по цене. Мощность такого инструмента – 0,7 – 1 КВт. Использовать более мощную чревато: малейшая потеря контроля – и на дереве “яма” сантиметровой глубины. Тем более, что и более мощная болгарка и весит больше.

Диски берут обычно 125 мм, но это уже зависит от привычки. С маленькими больше возни, большими сложнее шлифовать стены в “дальних углах”. “Холостая” частота – 10-12 тысяч оборотов в минуту. Болгарка при том должна иметь не просто регулируемую скорость: весьма желательно, чтобы регулировка эта была плавной.

Учитывая, что вы используете инструмент не по назначению, стоит обратить внимание на некоторые детали, обычно не имеющие особого значения. Забор воздуха должен быть сзади, иначе болгарка будет слишком быстро забиваться и проработает недолго. Ну, и, если вы шлифуете уже стены, а не сам брус, большое значение обретает эргономика: болгарка должна быть удобной в хвате и не очень тяжелой.

Вообще практика показывает, что лучше заготовить как минимум 2 болгарки. Ресурса одной все равно вряд ли хватит на весь объем работы. А если машинки две, на одну можно поставить диск с крупным зерном, на другую – с мелким. Это позволит существенно сэкономить время на замену диска, да и перегреваться они будут реже.

Статья написана на основе материалов с сайта МастерБруса.ру

Чем выполнить шлифовку дерева? Какие инструменты использовать | Статьи

Багрецов Алексей Владимирович руководитель проекта Москва

Древесина обладает многими полезными качествами и эстетическими свойствами и благодаря им является наиболее востребованным материалом в строительстве и отделке домов.

При производстве деревянных, отделочных панелей не всегда удается получить идеально ровную поверхность, на досках бывают практически не заметные (но хорошо заметные после покраски) волны от станка, в случае с деревянным полом бывают перепады на стыках.

Все эти погрешности легко исправляются шлифовкой, средний абразив их сгладит, а более мелкий окончательно уберет. И в этой статье мы с вами разберем, какой инструмент лучше использовать для эффективного решения разных задач.

Инструменты для предварительной шлифовки дерева

Ленточная шлифовальная машинка (ЛШМ)

С помощью ее хорошо делать грубую шлифовку на погонажных изделиях. Кстати, чем больше нижняя часть машинки, по которой ходит лента, тем ровнее будет шлифовка, а так же обратите внимание на скорость, слишком маленькая у недорогих моделей не позволит добиться эталона.

Кстати, чем больше нижняя часть машинки, по которой ходит лента, тем ровнее будет шлифовка, а так же обратите внимание на скорость, слишком маленькая у недорогих моделей не позволит добиться эталона.

Фото 1. Ленточная шлифовальная машина (ЛШМ)

Прямо шлифовальная машинка (ПШМ)

Или вибрационная прекрасный вариант для тонкой обработки. Возвратно-поступательные движения подошвы с абразивной пластиной быстро снимают верхний слой дерева. Для углов вам пригодится ее разновидность – дельтошлифовальный инструмент с подошвой в виде утюжка.

Фото 2. Прямо-шлифовальная машинка (ПШМ)

Эксцентриковая (орбитальная) шлифовальная машинка (ЭШМ)

Вариант еще лучшее, чем ПШМ. Благодаря возвратно-поступательным движениям и смещением центра вращения позволяет выполнить обработку на очень высоком уровне. Круги для нее можно приобрести от 80 до 320 единиц, т.е. этот инструмент позволяет самостоятельно выполнить все этапы.

Фото 3. Эксцентриковая (орбитальная) шлифовальная машинка

Угло шлифовальная машинка (УШМ)

С помощью болгарки можно снять довольно большой слой древесины или старой краски (например при реставрации). Так же для этого вида инструмента существует великое множество насадок (щеточные, дисковые, лепестковые). А это значит, что отшлифовать можно даже самые труднодоступные места, например между двух фасок имитации бруса.

Фото 4. Углошлифовальная машина (УШМ)

Шлифовально-калибровальный станок

На производствах для предварительной шлифовки используют именно его. Прижимной утюжок позволяет снять фиксировано слой древесины, вскрыть поры. Для промежуточных работ не подходит.

Фото 5. Шлифовально-калибровальный станок

Абразивный брусок

Шкурка разной зернистости на колодках, металлическая вата – все это незаменимо для различных фасок, закруглений, труднодоступных мест и углов. А еще с помощью этих простых штук, вы легко выполните промежуточную шлифовку, стряхнете поднятый ворс с пласти.

А еще с помощью этих простых штук, вы легко выполните промежуточную шлифовку, стряхнете поднятый ворс с пласти.

Фото 6. Абразивный брусок для шлифовки

Правила, которые нужно соблюдать

Перед тем, как начать работу, необходимо оценить материал, который должен быть обязательно сухим (не более 14%), сильная влажность материала обязательно скажется на качестве шлифовки.

Если в процессе осмотра вы обнаружили паутинообразные трещинки, следы от фрезы, неровности, то следует взять абразив от шестидесяти, до восьмидесяти единиц и в процессе выполнить шлифовку еще и сто двадцатым, сто пятидесятым зерном. Это эталон, когда мелкое зерно убирает следы от крупного. Т.е. лучший результат можно достичь применяя две, а то и три ленты разной зернистости.

Т.е. лучший результат можно достичь применяя две, а то и три ленты разной зернистости.

Эти операции специалисты выполняют всегда, если древесина толщиной от 16 мм, а более тонкий материал, например, вагонку 13 мм толщиной, шлифуют только некрупным абразивом (120-150), иначе можно сильно уменьшить толщину и после обработки ЛКМ получить изгиб и кручение. Стоит знать, что мягкие породы дерева, которые легко поддаются обработке, нужно шлифовать очень аккуратно, т.к. любое нажатие оставит след, вмятину, которая проявится после покраски.

Шлифовальные круги, ленты, шкурку необходимо менять во время эксплуатации, т.к. их износ резко ухудшит качество работ. Если на поверхности остаются видимые полосы, то стоит взять ветошь и как можно чаще снимать пыль с поверхности. Применяя ЛШМ и ЭШМ не задерживайте на одном месте инструмент. Работать с этими машинками нужно интенсивно. Иначе, “провалы” на пласти доски вам гарантированы.

Небольшой секрет из практики: чтобы ровно отшлифовать поверхность, возьмите обычный карандаш и нанесите штрихи. При правильной обработке они полностью исчезнут.

При правильной обработке они полностью исчезнут.

Мы надеемся, что наши советы помогут вам правильно выбрать инструменты для шлифовки и произвести ее качественно. Помните, что от предварительной обработки зависит 70% успеха покраски. Практически всех неприятностей можно избежать на этом этапе, но на этом этапе можно их и заложить.

А в следующей нашей статье мы рассмотрим, какие же инструменты для покраски нужно применить или почему кисть кисти рознь. Всего вам доброго.

Посмотрите, как мы можем

С наступлением похолоданий, зашевелился наш честной народ. А как же иначе, при недостаточной герметизации и утеплении дома, чувствуется холодок, сквозняки, да потребность в обогреве помещения возросла в несколько раз.

А как же иначе, при недостаточной герметизации и утеплении дома, чувствуется холодок, сквозняки, да потребность в обогреве помещения возросла в несколько раз.

30 октября 2019

555

Доброго всем дня! С вами, как всегда, компания “ЛесоБиржа” город Москва. Предлагаем вам профессионально сформированные бригады обученных специалистов по покраске фасадов домов на объекте заказчиков. Поверьте, нашему опыту, а таковой имеется и достаточно внушительный, покраской домов мы занимаемся с 2010 года, красить вертикальные плоскости намного сложнее, чем горизонтально уложенные отдельные досочки.

Предлагаем вам профессионально сформированные бригады обученных специалистов по покраске фасадов домов на объекте заказчиков. Поверьте, нашему опыту, а таковой имеется и достаточно внушительный, покраской домов мы занимаемся с 2010 года, красить вертикальные плоскости намного сложнее, чем горизонтально уложенные отдельные досочки.

Шлифовка сруба из бревна и бруса своими руками: чем, когда, как,фото, видео

После того как сруб отстоялся, наступает время его шлифовки. Задача этой операции — снять потемневший за время усушки слой древесины и добиться однородного цвета. На бревнах «из-под рубанка» шлифовкой еще убирают неровности. Операция не самая сложная, но требует внимания и занимает много времени.

Задача этой операции — снять потемневший за время усушки слой древесины и добиться однородного цвета. На бревнах «из-под рубанка» шлифовкой еще убирают неровности. Операция не самая сложная, но требует внимания и занимает много времени.

Так как при работе летит большое количество пыли, необходимо иметь средства индивидуальной защиты. Вам потребуются противопыльные не запотевающие очки, респиратор. Не помешают наушники и антивибрационные перчатки: с ними будет комфортнее. А защищать глаза и «дыхалку» обязательно.

Содержание статьи

Чем шлифовать бревна

Для шлифовки бревна и бруса использовать можно два типа инструмента: эксцентриковые шлифовальные машинки или болгарки с соответствующими насадками.

Для придания зданию эстетического вида сруб шлифуютШлифовка строганного бревна снаружи

Давно известно: сколько людей, столько и мнений. И выбор инструмента для шлифовки сруба — не исключение. Кто-то работает исключительно болгарками, а кто-то только шлифмашинками. Кому-то удобнее и быстрее работать с лепестковыми дискам, а кто-то их не приемлет совсем, а работает с проволочными насадками. Выбирать вам. Мы только рассказываем, как можно сделать.

Кому-то удобнее и быстрее работать с лепестковыми дискам, а кто-то их не приемлет совсем, а работает с проволочными насадками. Выбирать вам. Мы только рассказываем, как можно сделать.

Выбор болгарки

Для шлифовки сруба из строганного бревна (из-под рубанка) используют угловые шлифовальные машинки, которые обычно называют болгарками. Выбирайте не самые дорогие, но и не самые дешевые модели. Дешевые обычно очень быстро ломаются: они относятся к классу бытовых и имеют небольшой рабочий ресурс. Шлифовка сруба необходима и внутри и снаружи, площади это немалые, так что ресурса бытового инструмента едва хватит на одну-две стены. Потому при выборе вам желательно найти или недорогую профессиональную или полупрофессиональную модель. Они обычно находятся в среднем ценовом диапазоне.

Большинство при шлифовке сруба работают болгарками с разными насадкамиМощность болгарки примерно 700-1000 Вт. При желании можете брать более мощную, но для работы по дереву этой более чем достаточно. Более мощными работать тяжелее: они и сами весят много, и управлять ими будет сложнее. А каждое неловкое движение — яма на бревне, которую потом придется выравнивать.

Более мощными работать тяжелее: они и сами весят много, и управлять ими будет сложнее. А каждое неловкое движение — яма на бревне, которую потом придется выравнивать.

Наиболее удобны в работе диски на 125 мм, под них и выбираете модель. Но это — только рекомендации. Можно работать и большими и меньшими. Кто как привык.

Частота оборотов на холостом ходу — 10 000-12 000 об/мин. Причем очень желательно, чтобы инструмент имел регулировку скоростей, и лучше — плавную.

На что обратить внимание при выборе болгаркиОбратите внимание на то, откуда идет забор воздуха. Чтобы при работе болгарка меньше забивалась и работала дольше, забор должен быть сзади (не с боков). А еще, важно чтобы ручки были удобные, а сама машинка не тяжелой. Потому примеряйте каждую, подержите в руках. Обратите внимание на длину шнура — чем длиннее, тем большую свободу действий он дает.

Насадки на болгарку лучше брать не резиновые, а пластиковыеДля удобства работы лучше иметь две машинки. Дело в том, что обработка идет как минимум, два раза: сначала снимают слой абразивом с крупным зерном, потом зашлифовывают мелким.

Чтобы не менять постоянно насадки и не перегревать инструмент, удобнее иметь две машинки. Одной вам все равно на весь объем не хватит. А так и работа идет быстрее, и инструмент работает в нормальном режиме — не перегревается.

Есть еще одна тонкость: для работы лучше использовать не резиновую, а пластиковую насадку (на которую крепится абразив). Пластиковая хоть и более тонкая, но служит дольше. Если вы случайно коснетесь древесины поверхностью резиновой насадкой, на древесине останется черный след. С пластиком такого не случится.

Шлифовальные диски

Для первоначальной грубой шлифовки ставят лепестковые шлифовальные диски с зерном 40-60. Можно использовать просто абразив с таким же зерном. Это кому как удобно. Расход дисков большой: один на 3-5 метров бревна. Может быть и больше и меньше: зависит от того какой слой вам нужно снять и от того, насколько ровное бревно было до обработки. Если оно было оцилиндрованным — расход меньше, если из-под рубанка — больше. Но на этих дисках лучше не экономить, как только засалился — меняйте: работа будет идти быстрее, да и болгарка будет работать с меньшей нагрузкой.

Но на этих дисках лучше не экономить, как только засалился — меняйте: работа будет идти быстрее, да и болгарка будет работать с меньшей нагрузкой.

Расход дисков для тонкой шлифовки зависит от того, насколько тщательно вы обработали поверхность в первый раз. Этот мелкий абразив лучше брать на липучке — меняется быстрее. Тут размер зерна 100-120.

Кроме дисков нужно будет купить подушки на насадки. С одной стороны они покрыты липким составом, к которому потом крепятся абразивные диски. Эти подушки стираются по бокам, а еще перестает «работать» клейкая сторона. Так что этот расходник тоже пригодится.

Шлифовка оцилиндрованного бревна

Так как поверхность в таком срубе уже ровная, использование болгарки при недостатке опыта приведет лишь к тому, что появятся борозды и ямы — следы от чересчур сильного надавливания. Их потом придется долго сравнивать более мелким зерном. Потому для обработки оцилиндрованного бревна чаще используют эксцентриковые шлифовальные машинки. Они менее производительны, но при чересчур сильном нажатии шлифовальный диск блокируется. Это позволяет даже при отсутствии опыта сделать поверхность ровной и гладкой.

Их потом придется долго сравнивать более мелким зерном. Потому для обработки оцилиндрованного бревна чаще используют эксцентриковые шлифовальные машинки. Они менее производительны, но при чересчур сильном нажатии шлифовальный диск блокируется. Это позволяет даже при отсутствии опыта сделать поверхность ровной и гладкой.

Мощности этих машинок более скромные — 200-300 Вт, число оборотов примерно такое же 10 000 — 12 000 об/мин. Во многих моделях присутствует пылесборник. При работе в помещении это большой плюс, но этот плюс также отображается на цене. Принцип подбора такой же: хорошего качества, полупрофессиональная или профессиональная модель, которая удобно «легла» в руку. Для шлифовки сруба также желательно иметь две машинки: на одну поставить диски с зерном 30-60 для снятия потемневшего слоя, на вторую установить мелкое зерно 100-120 для сглаживания поверхности и удаления поднятого ворса древесины.

Шлифовка сруба в пазах и углах

Независимо от того, из какого бревна сложен сруб, пазы шлифуют болгарками. Причем насадку берут меньшего размера, чем используемый диск (например, на диаметр насадки 115 мм, абразив ставят на 125). Если диск и насадка будут одного размера, при работе инструмент может заклинить в пазу. Болгарку при этом из рук вырвет, что может повлечь травму.

Причем насадку берут меньшего размера, чем используемый диск (например, на диаметр насадки 115 мм, абразив ставят на 125). Если диск и насадка будут одного размера, при работе инструмент может заклинить в пазу. Болгарку при этом из рук вырвет, что может повлечь травму.

Если же диск больше по размеру, то работать можно спокойно. Он хоть и изнашивается по краям быстро, но работать так можно не опасаясь травмы.

Самыми проблемными для обработки остаются углы сруба из бревен. Единственный надежный метод их обработки — стамесками. С помощью этого инструмента снимают верхний тонкий слой древесины. Делать это можно до зачистки всего бревна или после. Не столь важно.

Обработка торцов бревен

Торцы бревен шлифуются болгаркой с абразивным кругом из зерна 40. При помощи регулировки оборотов подбираете ту скорость, при которой инструмент контролировать легко. Добиться идеальной гладкости тут нереально, да и не нужно, потому зачистку мелким зерном не делают. При дальнейшей обработке грунтами, лаками или другими составами торцам уделяют повышенное внимание — они лучше впитывают, потому приходится смазывать обильнее.

При дальнейшей обработке грунтами, лаками или другими составами торцам уделяют повышенное внимание — они лучше впитывают, потому приходится смазывать обильнее.

Обработка сруба внутри дома

Все действия идентичны. При шлифовке сруба из строганного бревна, если стена внутри ничем не будет обшиваться, добавится еще один проход для чистовой отделки: эксцентриковой шлифовальной машинкой с абразивным диском на 120. Это позволит добиться идеально ровной поверхности.

Внутри сруб шлифуют до мебельной гладкостиКак шлифовать стены из бруса

Инструменты используют такие же, как и при обработке бревен. Конкретный выбор можно сделать только оценив насколько глубоко вам нужно снимать верхний слой древесины.

Если баня сложена профилированного бруса или клееного, скорее всего, вам ровнять ничего не нужно. Только снять верхний потемневший слой, если он есть. В этом случае при достаточном уровне владения болгаркой можно работать ею. Если опыта недостаточно, работайте шлифовальной эксцентриковой машинкой. Это дольше, но результат будет гарантирован, как минимум, хороший.

Это дольше, но результат будет гарантирован, как минимум, хороший.

Если стены сложены из обычного бруса, то ровнять придется много. Тут без болгарки не обойтись. Причем местами нужно будет снимать пару миллиметров излишков — неидеальная геометрия и погрешности рубки чаш приводят к тому, что разница бывает довольно значительной.

Нашелся видео-фрагмент об очень интересном победитовом шлифовальном диске, который, похоже, один легко справится с грубой шлифовкой и легко снимет лишнюю толщину.

Когда лучше шлифовать

В этом вопросе очень много вариантов ответа. Традиционно шлифуют сруб после того как прошла хотя бы основная усадка. За это время бревно подсыхает, и работать с ним легче. С сырой древесины снять даже тонкий слой чрезвычайно сложно. Если же нужно ровнять, то уйдет на это масса времени, средств на диски и сил.

С другой стороны, если у вас сруб из просушенного бруса и бревна, то и шлифовать и обрабатывать его можно сразу. В этом случае поставив сруб под крышу, его шлифуют, сразу обрабатывают пропитками и оставляют для усадки в таком виде. Так поступают нечасто, хотя никто и не запрещает. Обычно действуют по привычной схеме.

Сруб шлифуют после того как он отстоялсяПорядок и организация работ

Так как между шлифовкой бревен или бруса и обработкой должно проходить минимум времени, обрабатывать нужно вдоль венца. Начинать можно сверху или снизу — разницы нет, но шлифуют одну стену полностью, потом переходят у другой. Покрывать пропитками и грунтами можно сразу после завершения обработки одной стены, удалив предварительно пыль.

Часто возникают вопросы и относительно того, как поступать, если на древесине есть посинения или другие темные пятна. Это следы деятельности грибков. На качество и сохранность они никак не влияют, но внешний вид портят изрядно.

Синева древесины портит внешний видЕсли использовать для финишной отделки хотите светлые прозрачные краски, придется с цветом бороться. Для этого есть специальные составы для отбеливания древесины. В этом случае порядок действий такой:

Для этого есть специальные составы для отбеливания древесины. В этом случае порядок действий такой:

- отбеливают древесину;

- проводят грубую шлифовку;

- если остались следы черноты, отбеливают повторно;

- финишная шлифовка.

Затем идет уже обработка антипиренами, грунтовками и отделочными составами.

В этом видео представлен опыт человека, который сам отшлифовал сруб из бревна. Он рассказывает о некоторых интересных деталях, так что не пожалейте 20 минут.

Шлифовка бруса – как шлифовать стены из бруса внутри дома

Шлифовка – неотъемлемый элемент любой обработки бруса. Построили вы новый дом, обработали стены, потолок и пол антисептиками и защитными составами, устранили повреждения, после всех этих операций необходима шлифовка.

Для чего шлифую стены из бруса

Шлифовка бруса необходима для того, чтобы:

- устранить мелкие и крупные неровности;

- удалить ворс;

- удалить поврежденный временем, ультрафиолетом или другими факторами, слой;

- осветлить поверхность бруса;

- сделать более четким рисунок текстуры.

Даже после самой качественной сборки дома из бруса, отдельные венцы стен и перегородок выступают на доли миллиметра, а иногда и на 1–2 миллиметра. В процессе шлифовки поверхность стены выравнивают, устраняя эти перепады и делая гладкую поверхность. Также с помощью шлифовки с поверхности бруса удаляют ворс, который поднимается после обработки антисептиками. Эта проблема свойственна любой древесине. Поэтому строганый брус покрывается ворсой после намокания, а ведь большинство антисептиков для дерева – на водной основе. Через 3–7 лет эксплуатации дома лакокрасочное покрытие (ЛКП) и антисептическая пропитка устаревают и требуют обновления. Шлифовка убирает старое лакокрасочное покрытие и верхний слой древесины, пропитанной старым антисептиком. В результате шлифовки поверхность бруса приобретает цвет свежей древесины, а также подготавливается к повторной обработке антисептиками. При использовании антисептиков на водной основе потребуется еще одна шлифовка для удаления ворса.

Инструменты для шлифовки

Чтобы шлифовать брус внутри дома вам потребуются:

- шлифовальная машинка;

- наждачная бумага разного размера;

- небольшой деревянный прямоугольный брусок;

- пылесос;

- защитная экипировка;

- стремянка, леса или какая-нибудь подставка.

Ленточная шлифовальная машинка хорошо подходит для шлифовки любых стен и перегородок из бруса. В отличие от нее, вибрационная шлифовальная машинка хорошо подходит лишь для повторной шлифовки, когда все неровности убраны. Поэтому для первой шлифовки, которую проводят после постройки дома, необходимо использовать только ленточную машинку. Выбор наждачной бумаги зависит от операции, которую необходимо выполнить. Для удаления неровностей используйте максимально крупную наждачную бумагу (номера от 40 до 60). Для снятия старого ЛКП используйте наждачную бумагу с номерами 100–140. Для удаления ворса используйте бумагу с номерами от 160 до 220.

Деревянный брусок необходим для шлифовки тех участков, которые невозможно обработать шлифовальной машинкой. К таким участкам относятся все углы, включая угол между стеной и полом или потолком. Пылесос необходим как для уборки комнат и коридоров, так и для снижения пыльности при работе со шлифовальной машинкой. Для этого пылесос подключают к машинке, если ее конструкция предусматривает это. Некоторые дешевые машинки не рассчитаны на подключение пылесоса. Защитная экипировка включает в себя рабочую одежду, очки и респиратор. Если машинка работает очень шумно, пригодятся наушники. Для шлифовки верхних участков стен пользуйтесь удобными подставками. Если машинка поднята выше головы, качество шлифовки резко падает. Поэтому подставки должны обеспечивать необходимую высоту подъема.

Некоторые дешевые машинки не рассчитаны на подключение пылесоса. Защитная экипировка включает в себя рабочую одежду, очки и респиратор. Если машинка работает очень шумно, пригодятся наушники. Для шлифовки верхних участков стен пользуйтесь удобными подставками. Если машинка поднята выше головы, качество шлифовки резко падает. Поэтому подставки должны обеспечивать необходимую высоту подъема.

Как правильно шлифовать брус + Видео

Технология шлифовки бруса сложностью не отличается. Основное правило – избегать сильного или резкого нажима на шлифовальную машинку и не задерживаться на одном месте. Если вы используете ленточную шлифовальную машину, то ее необходимо располагать под углом 45° по отношению к направлению движения. Необходимо чередовать вертикальные, горизонтальные и диагональные движения. Шлифовку стен, в которых брусья уложены неровно необходимо проводить в несколько этапов, каждый раз уменьшая размер наждачной бумаги от самой большой до самой маленькой. На первом этапе снимайте до 1 мм наиболее выступающих участков. На втором этапе сравнивайте поверхность выступающих брусьев с остальной стеной. На третьем этапе шлифуйте стену до уровня наиболее утопленных брусьев. На четвертом этапе шлифуйте стену, устраняя следы предыдущих действий. После каждого этапа с помощью пылесоса очищайте комнату, включайте свет и открывайте окна, затем рассматривайте стену под разными углами. Это позволит заметить неровности и продумать последовательность действий для их выравнивания.

На первом этапе снимайте до 1 мм наиболее выступающих участков. На втором этапе сравнивайте поверхность выступающих брусьев с остальной стеной. На третьем этапе шлифуйте стену до уровня наиболее утопленных брусьев. На четвертом этапе шлифуйте стену, устраняя следы предыдущих действий. После каждого этапа с помощью пылесоса очищайте комнату, включайте свет и открывайте окна, затем рассматривайте стену под разными углами. Это позволит заметить неровности и продумать последовательность действий для их выравнивания.

Для снятия старого ЛКП и восстановления цвета стены, шлифовку проводите в 2–3 этапа. На первом этапе используйте максимально крупную наждачную бумагу. Шлифуйте стену до появления чистой древесины. Прошлифовав всю стену, пропылесосьте комнату, откройте окна и включите весь свет, затем осмотрите стену с разных мест, чтобы заметить неровности. На втором этапе используйте среднюю наждачную бумагу и особое внимание уделите неровностям. Затем снова очистите комнату и осмотрите стену.

Если вы правильно провели шлифовку, то никаких неровностей не будет. Если же неровности есть, то установите мелкую наждачную бумагу и еще раз прошлифуйте стену, уделив особое внимание неровностям.

Не приближайтесь к углам, чтобы не повредить их. Оставляйте полоску шириной 2–10 сантиметров, которую придется шлифовать вручную. Ширину полоски определяйте самостоятельно, учитывая размеры шлифовальной машинки и удобство работы. Ручную шлифовку проводите сначала крупной наждачной бумагой, наматывая ее на прямоугольный брусок, затем средней и мелкой. После окончания шлифовки на стене не должно быть никаких неровностей, ведь покрытие лаком сделает их более заметными.

Для удаления ворса используйте среднюю и мелкую наждачную бумагу. Не отрывайте шлифовальную машинку от стены до перерыва или окончания шлифовки. Направление движения вертикальное и диагональное, изредка горизонтальное. После окончания шлифовки очистите комнату от пыли, осмотрите стену с разных сторон, затем проведите по ней ладонью в разных направлениях. Хорошо ошлифованная стена должна быть идеально гладкой.

Хорошо ошлифованная стена должна быть идеально гладкой.

Шлифовка сруба из бруса или бревна

Важным этапом возведения сруба является шлифовка. Подобные работы позволяют существенно увеличить эксплуатационный срок дома, предотвратить разрушение и гниение древесины, улучшить ее эстетичность и привлекательность, подготовить к финишной отделке. Шлифование улучшает адгезию древесины с антисептиками и красками, а также снижает их расход в процессе обработки.

Содержание статьи

Для чего нужна шлифовка сруба

Шлифовка – длительная и трудоемкая процедура, которая позволит защитить древесину от гниения, повысить стойкость к влаге и биологическому заражению. Кроме того, она устранит имеющиеся дефекты поверхности и улучшит внешний вид строения.

Шлифование бревенчатого дома:

- сохраняет натуральный оттенок древесины даже под воздействием прямых солнечных лучей;

- очищает поверхность от загрязнений после транспортировки и монтажа сруба;

- устраняет неровности и визуальные дефекты поверхности;

- тщательно очищает верхние слои, пораженные плесенью и грибком;

- обеспечивает равномерное распределение защитных антисептических составов по всей поверхности;

- повышает эксплуатационные характеристики материала;

- снижает расход лакокрасочных материалов;

- защищает от преждевременного старения и разрушения древесины;

- увеличивает стойкость материала к воздействию различных негативных факторов.

Когда проводится шлифовка?

Шлифовку сруба можно проводить только после предварительной подсушки и усадки древесины. Оптимальный период для проведения подобной процедуры – через 12 месяцев после завершения строительных работ и перед началом финишной отделки деревянного строения.

Перед проведением работ по наружной обработке сруб должен быть перекрытым, а влажность древесины должна составлять не более 18%. В некоторых случаях материал может изменить свой естественный оттенок, поэтому потребуется предварительное отбеливание специальными составами. Только после полной просушки сруба можно приступать к работам.

Важно! Шлифовка дома выполняется перед установкой окон и дверей, обустройством полов и потолков, декоративной отделкой.

Если для возведения деревянного дома использовался хорошо просушенный пиломатериал, то шлифовку можно выполнить после завершения строительства.

Подготовка инструментов для шлифовки

Новички полагают, что шлифовка стен сруба – простая и доступная процедура, которую можно выполнить своими руками без особых усилий. На самом деле для организации процесса необходимо подготовить набор специальных инструментов, получить минимальные навыки работы с древесиной и выделить достаточно свободного времени.

Для основных этапов работ используют:

- болгарку со шлифовальными дисками в нужном количестве;

- шлифовальную эксцентриковую машину;

- ленточную шлифовальную машину;

- стамеску для древесины;

- защитные антипиреновые и антисептические составы;

- краскопульт и кисти;

- герметик для древесины;

- декоративные краски и пропитки на масляной основе;

- средства защиты – очки, маска, резиновые перчатки, спецодежда.

Основные материалы для возведения сруба – брус, оцилиндрованное и рубленое бревно.

Рубленое бревно и брус

Шлифовка бревна и бруса производится при помощи болгарки и шлифовальных дисков. Обработка стен выполняется с наружной и внутренней стороны, поэтому для проведения работ рекомендуется выбирать профессиональный инструмент высокой мощности в диапазоне от 750 до 1100 Вт.

Качественно отшлифовать рубленое бревно можно специальные лепестковыми дисками с различным уровнем зерна: от 35 до 60 – для грубой шлифовки, от 75 до 100 – для тонкой.

В зависимости от толщины слоя, который необходимо снять с бревна, расход дисков составляет от 2,5 до 5 метров длины материала. Если бревно предварительно оцилиндровать, а брус – профилировать, расход диска можно существенно снизить.

Для финишной шлифовки лучше использовать абразивный диск на специальной липкой основе с размером зерна 120.

Оцилиндрованное бревно

Шлифовать полукруглое бревно с ровной поверхностью лучше при помощи эксцентриковой шлифмашины. Несмотря на низкую производительность, инструмент оснащен специальным блокиратором, который позволяет более точно выполнять обработку поверхности древесины.

Несмотря на низкую производительность, инструмент оснащен специальным блокиратором, который позволяет более точно выполнять обработку поверхности древесины.

Рабочая мощность машины составляет 400 Вт при оборотах от 8 до 12 тысяч в минуту. Дорогостоящие устройства дополнительно комплектуются пылесборником. Для грубой шлифовки применяются круги с размером зерна от 40 до 60, а для тонкой – от 80 до 100.

Шлифовка пазов и углов

Пазы в срубах из бревна, клееного или профилированного бруса можно шлифовать обычной болгаркой с абразивной насадкой меньшего размера, чем диаметр диска.

Для шлифовки углов сруба применяется стамеска, которая позволит быстро и аккуратно снять верхний слой материала до или после его зачистки.

Технология шлифования сруба: этапы работ

Шлифовка профилированного бруса или бревна своими руками осуществляется в несколько этапов:

- Черновая шлифовка (грубая).

- Обработка пазов и углов.

- Обработка торцов.

- Финишная шлифовка (тонкая).

- Декоративная обработка сруба защитными составами и пропитками.

Процесс наружной и внутренней шлифовки сруба требует частой смены рабочих насадок по причине образования большого количества древесной пыли. Для очистки насадок от загрязнений можно использовать стальную щетку, обработанную антисептиком.

При работе с древесиной не стоит забывать об элементарных правилах безопасности, используя средства индивидуальной защиты – очки, перчатки, маску и спецодежду.

Шлифовка стен из бруса внутри дома и снаружи выполняется в следующем порядке:

- Используются персональные средства защиты от негативного воздействия древесной пыли.

- Шлифовка проводится сверху вниз.

- Площадь стен делится на равные участки, что позволит осуществить более качественную шлифовку.

- Материал проверяется на предмет наличия проблемных участков – старые отслоившиеся куски убираются, а пораженные зоны очищаются от плесени и грибка.

- Выполняется проверка качества конопатки, а появившиеся дефекты в виде щелей и зазоров устраняются герметиком для древесины.

- Проводится грубая шлифовка поверхности при помощи крупных насадок. Это поможет избавиться от имеющихся неровностей и шероховатостей. При использовании болгарки дисковые насадки рекомендуется стачивать на удаленных участках сруба – над оконными и дверными проемами, возле углов. Таким способом можно предотвратить возможное искрение насадки и повреждение древесины. Кроме того, при обработке поверхностей перемещать инструмент лучше плечевым суставом, а не кистями рук, чтобы получить максимально ровную поверхность.

- Далее используются насадки с мелким зерном для удаления древесного ворса. Обработка материала инструментом выполняется осторожно на средних оборотах, что поможет избежать повреждения древесины и образования борозд на стенах.

- Тщательной шлифовке подлежат торцы и пазы сруба, поскольку они более восприимчивы к негативному воздействию внешних факторов.

Для обработки торцов можно использовать насадки с размером зерна от 40 до 120.

Для обработки торцов можно использовать насадки с размером зерна от 40 до 120. - Труднодоступные места, а также внутренние и наружные углы, шлифуются стамеской с шириной лезвия 25 мм.

- Поверхность очищается от пыли пылесосом и щеткой с нейлоновой щетиной.

- Отшлифованные стены брусового или бревенчатого дома обрабатываются антисептическими составами для защиты от грибка и плесени, лессирующими средствами – для облагораживания древесины, антипиренами – для повышения стойкости к горению, акрилатами – для защиты от негативного воздействия атмосферных осадков. Чтобы предотвратить потемнение древесины, отшлифованные поверхности обрабатываются защитными составами не позднее 2 дней после шлифовки.

- Покраска сруба выполняется через 36-72 часа после завершения шлифовки и пропитки защитными составами.

Шлифовка срубов – длительный и достаточно кропотливый процесс, для организации которого потребуется качественное оборудование и минимальный опыт работы с древесиной.

Шлифовка сруба: пошаговая инструкция | Строительный портал

После окончания работ по строительству сруба, следует процесс шлифовки, который поможет придать дереву эстетичный внешний вид и сделает его прочнее. О технологии шлифовки сруба своими руками и о том чем шлифовать сруб рассмотрим далее.

Оглавление:

- Разновидности сруба

- Общее понятие и причины шлифовки сруба

- Технология шлифовки сруба: особенности и рекомендации

- Обработка сруба после выполнения шлифовки

Разновидности сруба

Сооружение сруба открывает перед его владельцем множество преимуществ, таких как:

1. Экологичность жилища – дерево чистый и безвредный материал, который не вызывает аллергии и безопасен как для взрослых, так и для детей.

2. Дерево регулирует влажность в помещении – благодаря природным свойствам впитывания влаги, деревянный сруб способен впитывать влагу при ее чрезмерном количестве, и отдавать, при необходимости.

3. Способность сруба дышать обеспечивает помещение постоянной естественной вентиляцией, и при этом не выпускает тепло. Это положительно сказывается на уюте и комфорте пребывания в таком помещении.

4. Дерево имеет низкую теплопроводность – поэтому дом очень быстро нагревается.

5. Сруб устойчив перед деформацией, его стены легкие и не требуют сооружения дорогостоящего массивного фундамента.

6. Кроме этого дерево – отличный звукоизолятор, оно обладает высокой морозоустойчивостью и по сравнению с постройкой кирпичного или бетонного дома, обходится дешевле.

Перед тем как приступать к изучению технологии шлифовки сруба, следует ознакомиться с основными его разновидностями. Как известно, срубом называют деревянное здание, изготовленное из бревен, предварительно обработанных по специальной технологии. Для и изготовления выбирают хвойные или лиственные породы деревьев. Основные требования к материалу:

- отсутствие влаги;

- диаметр от восемнадцати до сорока сантиметров;

- отсутствие гнили, темных пятен, жуков и т.

д.

д.

В процессе сооружения сруба бревна укладывают одно на другое, один ряд бревен называется венец. Первый ряд бревен имеет самый большой диаметр, так как на них воздействует большая нагрузка. Нижняя сторона каждого бревна имеет пазы, которые бывают:

- полукруглыми,

- треугольными.

Для того, чтобы стены сруба были устойчивыми используют вставные шипы, которые располагаются поочередно на каждом из бревен. Из-за того, что дерево для сруба является сухим, и сильно уплотняется в процессе установки, в первые несколько лет эксплуатации сруба он оседает. Этот фактор необходимо учесть, при определении высоты здания.

От угла сруба зависит проведение процесса его шлифовки, поэтому предлагаем ознакомиться с основными разновидности срубов, в соотношении с типом угла здания.

Угол является соединением двух бревен между собой, от него зависит прочность и целостность всего сруба. Кроме этого углы существенно влияют на теплоизоляцию помещения, так как неправильно оборудованные углы сруба сделают помещение холодным, и снижают длительность его эксплуатации.

Среди разновидностей углов сруба выделяют два основных вида:

- с наличием остатка,

- с отсутствием остатка.

Первый вариант предполагает выступ бревен на двадцать-тридцать сантиметров, за пределы здания. Данные углы отличаются практичностью, простотой изготовления, низким коэффициентом теплопроводности и непродуваемостью. Одним из существенных недостатков такого типа углов выступает увеличение количества леса, требуемого на обустройство сруба. Хотя, если сравнить эти расходы с расходами на утепления углов без остатка, то они будут практически одинаковыми.

Углы без остатков предполагают скрепление сруба с помощью деревянных замков, вырубленных на конечных участках бревен. В таком срубе концы не выступают за пределы здания. Единственным преимуществом такого типа углов выступает их более привлекательный внешний вид. Но, недостатков, углы без остатка имеют больше, так как в соединительных частях образовывается небольшое пространство, через которое в помещение попадает ветер, поэтому они требуют утепления. Кроме этого, работа по сооружению такого сруба длиться дольше и требует больших вложений, так как, для того, чтобы соорудить замки, на конце бревен, нужно привлечь специалистов и оплатить их работу.

Кроме этого, работа по сооружению такого сруба длиться дольше и требует больших вложений, так как, для того, чтобы соорудить замки, на конце бревен, нужно привлечь специалистов и оплатить их работу.

Общее понятие и причины шлифовки сруба

Сруб – состоит из бревен, но они в процессе эксплуатации из-за наличия коры начинают темнеть и терять свой внешний вид. Это происходит потому, что влага впитывается в неотшлифованные участки и в них происходит процесс гниения.

Для увеличения длительности эксплуатации сруба выполняется его наружная обработка, которая и включает процесс шлифовки и покрытие дерева с помощью специальных составов, делающих его водоустойчивым, пожаробезопасным и антисептическим.

Процесс шлифовки сруба – довольно трудоемкий, и требует от его исполнителя, не только специальных умений, но и определенных инструментов и большого количества времени. Если времени нету, то лучше доверить этот вопрос профессионалам, которые проведут шлифовку быстро и качественно, при этом сруб прослужит его владельцу много десятков лет.

Последствия выполнения шлифовки:

- защита дерева от образования грибка и плесени;

- привлекательность внешнего вида;

- после шлифовки прослеживается четкая текстура дерева.

Кроме этого предлагаем рассмотреть преимущества шлифовки сруба:

1. Механическая обработка дерева позволяет избавиться от шероховатостей и трещин, а также способствует улучшению эстетических свойств дерева.

2. Дерево, которое было подвержено шлифовке отличается высокой адгезией с лакокрасочными материалами.

3. Шлифовка сруба – подготовительный этап, который позволяет осуществить дальнейшую отделку всего здания.

4. После выполнения шлифовки дерево обладает красивой фактурой, которая и является главным украшением срубов.

5. Шлифовка предотвращает преждевременное старение древесины.

При наличии свободного времени и желании провести шлифовку самостоятельно, прежде всего необходимо определиться с инструментом, который пригодится в работе. Чтобы работать было легко и удобно выбирайте инструмент, который не обладает слишком тяжелым весом, но при этом имеет хорошую мощность.

Чтобы работать было легко и удобно выбирайте инструмент, который не обладает слишком тяжелым весом, но при этом имеет хорошую мощность.

Отличным решением станет ленточная шлифовальная машинка, которая поможет выполнить эту работу качественно. Чтобы облегчить процесс выполнения шлифовки такие инструменты имеют встроенные мешки, в которых собирается пыль и опилки при шлифовании, поэтому дополнительная уборка после выполнения работы, не потребуется.

Если сруб изготовлен из бревен, имеющих полукруглую форму, то ленточная машинка с такой работой не справится. Тогда на помощь приходит болгарка, которая имеет специальные шлифовальные насадки. Используйте специальный диск, обклеенный наждачной бумагой. Для труднодоступных мест отличным решением станет использование стамески.

Обратите внимание, на вес болгарки, если она будет слишком тяжелой, то работать будет неудобно и сложно. Рекомендуемая мощность от 600 до 900 Вт. Выбирайте инструменты проверенных производителей, и требуйте гарантию на товар.

Учтите, что работы по шлифованию сруба начинают после того как дерево полностью высохнет. Если приступить к работе, сразу после сооружения сруба, то влажное дерево не позволит сделать поверхность ровной и гладкой.

Запаситесь определенным количеством насадок, которые имеют различные крупности зерен, так как определенные участки сруба требуют индивидуальной шлифовки. Кроме этого, при осуществлении первичной шлифовки лучше использовать насадку с крупными зернами (сорок), а при финишной шлифовке, вполне достаточно насадки с крупностью в восемьдесят или сто.

Процесс шлифовки состоит из этапов:

- чернового обдирания;

- средней обработки: сглаживания поверхности и удаления неровностей;

- тонкой обработки;

- шлифовки перед нанесением лака или краски.

В процессе шлифовки сруба потребуется очень часто менять насадки, потому что смола и древесная пыль стирает их. Для того, чтобы очистить насадку от скопившихся в ней частей дерева, воспользуйтесь стальной щеткой, но перед этим обработайте ее с помощью уайт-спирта. Учтите, работать такая насадка будет хуже, и сотрется быстрее.

Учтите, работать такая насадка будет хуже, и сотрется быстрее.

На скорость выполнения процесса шлифовки влияет:

- навыки работы с инструментом;

- тип дерева;

- площадь сруба;

- наличие сложных элементов;

- мощность инструмента;

- количество смолы в дереве.

Средняя скорость проведения шлифовочных работ на погонном метре тридцати сантиметрового бруса составляет две минуты.

Не забудьте про технику безопасности, в процессе выполнения работ в воздухе присутствует пыль, смола и опилки, которые попадают на слизистые оболочки рота, носа и глаз, поэтому при шлифовке бруса, рекомендуется одевать маску и защитную одежду.

Технология шлифовки сруба: особенности и рекомендации

Для работы потребуется наличие:

- угловой шлифмашинки или болгарки;

- паркетно-шлифовальной машинки дискового или ленточного типа;

- шлифовальных насадок;

- пылелоса;

- респиратора;

- очков.

Начинайте процесс шлифовки, по истечению определенного времени, после сооружения сруба. Здание должно дать минимальную усадку. Угловая шлифовальная машинка поможет обработать крупные поверхности, а с труднодоступными справится ручная шлифовка.

Чтобы выполнить полную шлифовку сруба, его внутренних стен и фасадных участков, потребуется наличие эксцентриковой шлифмашинки, небольшой болгарки и стамески на 2 см.

Предлагаем рассмотреть рекомендации по проведению шлифовки сруба:

1. При наличии слишком больших стен необходимо разделить их на определенные зоны, и выполнять шлифовку по частям. После выполнения работы, следует сразу покрыть поверхность специальными растворами. Если одну зону отшлифовать в один день, и не покрыть краской, а вторую через несколько дней, то работа будет выполнена напрасно. После шлифовки, по истечению 24 часов, сруб начинает темнеть и требует очередной шлифовки. По рекомендациям специалистов, покраска сруба должна проводиться максимум через 36-48 часов, после шлифовки.

2. Процесс шлифовки включает несколько этапов, первый из которых состоит в использовании абразивной бумаги грубого типа. С ее помощью снимается грубая часть коры, при этом ворс дерева остается невредимым. Чтобы избавиться от ворсовых участков, необходимо провести второй процесс шлифовки, который включает работу с мелкофракционной абразивной бумагой.

3. При отсутствии опыта выполнении шлифовки, не рекомендуется пользоваться болгаркой. Данный инструмент имеет высокую скорость вращения, и новичку, тяжело с его помощью осуществить равномерную шлифовку. Если приложить немного силы и надавить болгаркой на брус, то на нем появятся борозды, которые испортят внешний вид сруба. Поэтому, в таком случае, болгарка применяется только при обработке пазовых и торцевых участков.

4. Перед шлифовкой пазов сруба, необходимо оборудовать угловую шлифмашинку с помощью специальной насадки плоского типа. Существует два варианта таких насадок:

- пластиковые,

- резиновые.

Предпочтительно выбирать первый вариант, так как резиновые насадки не практичны, быстро портятся и требуют постоянной замены. Диаметр насадки должен быть немного меньше за диаметр сменных шлифовальных листов. Если насадка попадет в паз, то инструмент заклинит и может случайно вырваться из рук, если насадка будет меньше, то он не заденет, человека, выполняющего шлифовку, в противном случае, последствия будут ужасными.

Для того, чтобы провести шлифовку бревен понадобится наличие шлифовальном машинки с шлифкругом, наждачной бумаги мелкой фракции, болгарки с кругом и затирки. Данный процесс более длительный и требует большого опыта работы с шлифовальным инструментом.

Перед тем как приступать к шлифовке бревен, необходимо подождать минимум 8-9 дней, после сооружения сруба, в том случае, если погода сухая и теплая. При влажной погоде время ожидания увеличивается.

Процесс шлифовки включает обработку грубых мест с помощью шлифовальной машинки или болгарки. Затем, происходит обработка всех участков с помощью затирки и наждачной бумаги. Этот процесс длится до тех пор, пока брус не станет идеально ровным и гладким. Завершающий этап шлифовки рекомендуется проводить вручную, особенно стыки бревен и труднодоступные места. Самым главным условием правильной шлифовки выступает быстрое покрытие сруба отделочными материалами, которые снизят риск возникновения плесени и грибка на дереве.

Затем, происходит обработка всех участков с помощью затирки и наждачной бумаги. Этот процесс длится до тех пор, пока брус не станет идеально ровным и гладким. Завершающий этап шлифовки рекомендуется проводить вручную, особенно стыки бревен и труднодоступные места. Самым главным условием правильной шлифовки выступает быстрое покрытие сруба отделочными материалами, которые снизят риск возникновения плесени и грибка на дереве.

Обработка сруба после выполнения шлифовки

Процесс наружной обработки сруба способен продлить срок его эксплуатации в несколько раз. Данная процедура состоит из шлифования и покраски с помощью различных составов.

Существует большое количество продукции, которой обрабатывают сруб после шлифовки. На рынке встречаются как отечественные, так и зарубежные производители. Но, не все, из этих средств подходят для обработки жилых помещений, поэтому перед покупкой, внимательно ознакомьтесь с инструкцией и техническими особенностями раствора.

Среди обязательных средств для покрытия сруба после шлифовки выступают:

- антисептики, предотвращающие развитие плесени и грибка;

- составы лессирующего характера, которые делают внешний вид стен более привлекательным;

- антипирены – растворы, которые повышают устойчивость перед возгоранием.

Основная функция обработки сруба – защитная. Кроме этого, с помощью современных разработок подчеркивается естественная текстура дерева и производится его тонировка. Возможен вариант использования обыкновенной краски по дереву, но в этом случае, текстура дерева не будет видна.

Первый слой, которым наносят в процессе обработки сруба является антисептическим, затем производится отбеливание, а после этого нанесение пожаробезопасных пропиток.

Красить сруб лучше кистью или пульверизатором. Если дом состоит из бревен, то предпочтительно выбрать второй вариант.

Перед нанесением основных слоев, обратите внимание на ровность и гладкость шлифовки и на отсутствие конопаток. При их наличии воспользуйтесь специальными герметиками, которые закрывают конопатки и предотвращают их взаимодействие с окружающей средой.

Уделите внимание торцевым участкам, для их обработки используйте акриловые влагоустойчивые растворы или жидкое стекло. Но, учтите, что второй вариант менее безопасен для жилых помещений. Наносите любой из растворов двумя слоями, при этом, прежде чем наносить второй, первый должен полностью высохнуть.

Наносите любой из растворов двумя слоями, при этом, прежде чем наносить второй, первый должен полностью высохнуть.

Стены обрабатывают сразу после выполнения шлифовки, и при плюсовой температуре воздуха. Первый слой является лессирующим. Нанесение составов производится с помощью кисти или пульверизатора.

Главное правило – долговечной обработки стен использование высококачественной продукции от ведущих производителей. Если сэкономить на материалах, то пострадает в первую очередь сруб, так как дерево является довольно уязвимым материалом, требующим тщательного ухода.

Шлифовка сруба видео:

Шлифовка стального прутка до совершенства

Шлифование – это такой важный процесс, который дает окончательную оценку допуску , прямолинейности и точности стального прутка. Для этого требуется тщательно абразивный метод откусывания и отрезания ненужных частей прутка от материала для улучшения внешней поверхности.

Широкий спектр стальных деталей, от простых до сложных, может потребовать шлифовки по разным причинам:

- Требуется точный допуск

- Точная прямолинейность

- Гладкая поверхность

- Удаление абразивного материала

Метод шлифования стал популярным и полезным для большинства операторов, поскольку он позволяет собрать всю необходимую работу под одной крышей – в кратчайшие сроки.Быстрое снятие материала обеспечивает высокоточную работу, обеспечивая желаемые физические характеристики стального стержня.

Шлифовка стали может выполняться различными способами, в зависимости от типа заготовки, требующей определенных допусков, разреза и диаметра:

Бесцентровое шлифование

Этот метод лучше всего подходит для обеспечения точности и высоких допусков для всех обрабатываемых материалов. Это широко известный процесс абразивного шлифования, который впервые был рассмотрен в обрабатывающей промышленности.Бесцентровый способ может выполнять множество процессов обработки за один проход, который включает полировку, , растачивание, точение, и очистку. Бесцентровое шлифование можно выполнять двумя способами, например:

Бесцентровое шлифование можно выполнять двумя способами, например:

Проходное шлифование

Метод сквозного шлифования используется для шлифования длинных круглых прутков. Заготовка (пруток) подается на шлифовальный станок и протягивается регулирующим кругом мимо шлифовального круга, а затем вылетает на противоположную сторону.Обычно используется для изготовления длинных стержней и труб в автомобильной и машиностроительной промышленности.

Подающее шлифование

Метод шлифования с подачей используется для шлифования стальных материалов относительно сложных форм и геометрических фигур. Заготовка неподвижно удерживается на лезвии, что позволяет абразивному режущему движению избавиться от лишних деталей. Благодаря использованию трехточечного позиционирования станок может шлифовать даже самый маленький диаметр. Лучше всего использовать для таких деталей, как распредвалы и валы-шестерни.

OD Шлифование

Шлифование по внешнему диаметру (OD) используется для точной обработки стальных стержней и соблюдения строгих допусков. Он состоит из четырех основных методов, которые различаются в зависимости от способа установки заготовки в направлении подачи. Шлифование по внешнему диаметру идеально подходит для деталей с одним или несколькими диаметрами и даже для внешних диаметров с вырезами или любыми элементами, которые могут вызвать нарушение резания.

Он состоит из четырех основных методов, которые различаются в зависимости от способа установки заготовки в направлении подачи. Шлифование по внешнему диаметру идеально подходит для деталей с одним или несколькими диаметрами и даже для внешних диаметров с вырезами или любыми элементами, которые могут вызвать нарушение резания.

ID Шлифование

Метод шлифования внутреннего диаметра (ID) используется для шлифования нескольких поверхностей и отверстий всего за одну операцию.На предприятии использовались многофункциональные шлифовальные станки с цилиндрическим внутренним диаметром для шлифования нескольких поверхностей и отверстий для получения точных размеров. Это очень применимо для таких материалов, как нержавеющая сталь, углеродистая сталь и алюминий, которые используются в таких отраслях, как автомобильная, аэрокосмическая, химическая и морская промышленность.

Мы включаем все эти необходимые шлифовальные решения , чтобы придать совершенство стальным стержням, для получения более подробной информации о наших услугах и наличии продукции, Свяжитесь с нами сегодня!

6-осевая заточка инструмента – современные автомобили

Станок GrindSmart модели 630XW, швейцарский производитель станков Rollomatic, улучшает шлифование твердосплавных расточных оправок и других стационарных режущих инструментов. Шлифовка расточной оправки на 6-осевых шлифовальных станках Rollomatc обеспечивает исключительную гибкость по сравнению с обычными одноцелевыми шлифовальными станками.

Шлифовка расточной оправки на 6-осевых шлифовальных станках Rollomatc обеспечивает исключительную гибкость по сравнению с обычными одноцелевыми шлифовальными станками.

Благодаря 6 полностью интерполируемым осям с ЧПУ и 6-статонному устройству смены колеса / сопла, станок можно легко адаптировать к индивидуальной конструкции расточной оправки, как для коротких, так и для больших прогонов. Компактная и универсальная конструкция обеспечивает полную взаимозаменяемость расточных оправок, пластин и круглых инструментов.

Следующие операции могут быть выполнены на станках серии GrindSmart за одну операцию, включая переворот инструмента:

- Шлифование профиля

- Шлифование граблей

- Плоское шлифование СОЖ

- Шлифование шейки

При этом станок может шлифовать любые расточная оправка большого размера, ее возможности распространяются на миниатюрные токарные инструменты, инструменты для растачивания, нарезания резьбы, обработки канавок и торцевания. Как правая / левая рука, так и передний / задний центр могут быть произведены с одинаковой легкостью. Передние углы можно шлифовать в 2-х плоскостях. Кроме того, к операциям шлифования можно добавить функции быстрой замены.

Как правая / левая рука, так и передний / задний центр могут быть произведены с одинаковой легкостью. Передние углы можно шлифовать в 2-х плоскостях. Кроме того, к операциям шлифования можно добавить функции быстрой замены.

По сравнению со специальными шлифовальными станками с пластинами, 6-осевая серия GrindSmart вместе с устройством смены круга / сопла обеспечивает максимальную гибкость при шлифовании различных расточных оправок и других стационарных режущих инструментов, сохраняя при этом возможность переключения на станки с круглым хвостовиком. инструменты в считанные минуты.

- Точность контура радиуса благодаря механическим и аппаратным характеристикам, всего 0,0001 дюйма (2 микрона)

- Робот для захвата и установки, чтобы не повредить инструменты после шлифовки

- Устройство смены колес и сопел с 6 позициями или 16 позициями. В каждом пакете колес можно разместить до 4 колес.

- В процессе ротационной правки или имеется автоматическое устройство заклинивания.

- Управление линейным движением на осях ЧПУ

- Программное обеспечение для проектирования инструментов с трехмерным моделированием инструмента и трехмерной анимацией станка с предупреждением о столкновении.Высокая функциональность, скорость, свобода выбора инструментов и удобство использования.

Опоры для шлифовальных станков для заточки

Автор: Деннис Перкинс

Добавьте точности своим задачам по заточке, обновив опору для инструмента.

Настольный шлифовальный станок – незаменимый инструмент для обработки кромок на долотах, токарных инструментах и рубанках.Для многих плотников это первый шаг в процессе заточки инструмента. Но большинство настольных шлифовальных машин имеют неподходящие опоры для инструмента, что затрудняет или делает невозможным получение стабильных результатов. К счастью, есть несколько дополнительных опор для инструментов, которые могут улучшить вашу способность точно и безопасно заточить инструменты. Я недавно попробовал пару из них.

Я недавно попробовал пару из них.

ТРЕБОВАНИЯ Прежде чем рассматривать каждую из различных моделей, стоит уделить минуту тому, чтобы сосредоточиться на том, что важно в подставке для инструментов.Во-первых, это должна быть стабильная платформа. То есть он должен иметь возможность надежно удерживать инструмент под заданным углом без чрезмерной вибрации. И именно здесь большая часть запасов терпит неудачу. Они часто имеют меньший размер и сделаны из тонкой стали и удерживаются барашковой гайкой.

Вторая важная особенность, которую следует искать в опоре для инструмента, – это легкость регулировки. У вас должна быть возможность установить правильный угол заточки для множества различных инструментов. И как только угол установлен, остальным нужен надежный прочный механизм для фиксации в этом углу.

Наконец, поскольку ваши задачи по шлифованию могут включать в себя все, от большой токарной канавки до небольшого лезвия со спицами, наличие универсального держателя инструмента, облегчающего и безопасного, является большим плюсом.

ШЛИФОВАЛЬНЫЙ НАБОР VERITAS

Первой опорой для инструмента, на которую я обратил внимание, был базовый шлифовальный набор Veritas . Как следует из названия, это больше, чем просто подставка для инструмента. Это полная система заточки с приспособлением для заточки и калибром для установки угла.

НАСТРОЙКА В основе системы лежит подставка для инструмента из анодированного алюминия, которая крепится к доске вместе с шлифовальной машиной.Остальные имеют большую платформу, в которой есть прорезь для шлифовального приспособления. Основное фото выше показывает опору для инструмента и приспособление в действии. Регулировка положения выполняется легко благодаря двум подпружиненным ручкам, которые позволяют перемещать платформу практически под любым углом заточки.

ИЗМЕРИТЕЛЬ УСТАНОВКИ УГЛА Пристрелка под определенным углом может быть проблемой при любой настройке заточки, но пластиковый датчик, входящий в комплект Veritas , упрощает задачу. Калибр включает наиболее часто используемые углы скоса 20 °, 25 °, 30 ° и 35 °. Прижимая калибр к колесу, вы просто фиксируете платформу под соответствующим углом, как показано на фотографии ниже.

Калибр включает наиболее часто используемые углы скоса 20 °, 25 °, 30 ° и 35 °. Прижимая калибр к колесу, вы просто фиксируете платформу под соответствующим углом, как показано на фотографии ниже.

ШЛИФОВАЛЬНЫЙ СТАНОК Когда опора для инструмента зафиксирована на месте, следующим шагом будет установка инструмента в шлифовальном приспособлении. Пара винтов с накатанной головкой стягивает зажимную планку, надежно удерживая инструмент на месте. Латунный штифт фиксирует лезвие под углом 90 ° для большинства стандартных задач. Этот значок изображен на главной фотографии и на вставке на противоположной странице.Чтобы заточить косые долота, просто переместите штифт, чтобы изменить угол до 30 °.

В целом, шаблон Veritas представляет собой надежную и простую в использовании систему шлифования по очень разумной цене.

РОСОМАХА Второй упор для инструмента, который я попробовал, был Wolverine Oneway . Поскольку Oneway производит одни из лучших токарных станков на рынке, неудивительно, что эта опора предназначена для заточки токарных инструментов.

Поскольку Oneway производит одни из лучших токарных станков на рынке, неудивительно, что эта опора предназначена для заточки токарных инструментов.

СТРОИТЕЛЬСТВО На фото выше показано, как работает Wolverine .Основание, установленное под каждым шлифовальным кругом, поддерживает кронштейн из стальной трубы квадратного сечения 3/4 дюйма. Регулируемые рычаги удерживают опору для инструмента на одном колесе и уникальную конструкцию для заточки более длинных инструментов на другом. каналы в основании и фиксируются на месте с помощью ручек увеличенного размера. С точки зрения простоты использования и удерживающей способности эти замки просто непревзойденны. А цельностальная конструкция обеспечивает надежную работу в течение всего срока службы.