Как своими руками сделать кирпичную пиролизную печь?

Оглавление:- Преимущества и недостатки пиролизной печки

- Пиролизная печь своими руками: процесс изготовления

- Как правильно установить котел?

- Существующие принципы кладки пиролизной печи

Печи из кирпича пользуются популярностью еще с давних времен. Сначала может показаться, что это одна из самых простых конструкций для отопления частного дома. Однако в случае продолжительной ежедневной эксплуатации может возникнуть большое количество различных нюансов. К примеру, для строительства печки будет необходим специальный фундамент, который изготавливается профессионалами. Подобные услуги стоят недешево, в результате получится, что печка из кирпича становится затратным и хлопотным делом. Неплохой заменой может стать пиролизная печь, некоторые элементы которой можно с легкостью изготовить своими руками.

Печи из кирпича пользуются популярностью благодаря своей прочности.

Конструкции подобного типа достаточно часто используются в загородных и частных домах, на дачах, то есть в местах, где отсутствуют центральная газовая магистраль и отопление.

Некоторые люди желают построить печь из кирпича, которая будет работать по принципу пиролиза. Подобную конструкцию построить достаточно просто, если знать технологию изготовления.

Данное приспособление может работать не циклично, а регулярно. Нужно лишь несколько раз в день подкладывать топливо.

Преимущества и недостатки пиролизной печки

К преимуществам конструкции подобного типа можно отнести следующее:

Устройство пиролизной печи.

- Поддержка заданной температуры теплового носителя длительный период. Этого можно добиться путем увеличения объема камеры для загрузки.

- Минимальное содержание вредных веществ в момент сгорания топлива. С помощью данной конструкции можно поддерживать здоровую и комфортную атмосферу в помещениях, в случае если она будет правильно установлена.

- В подобной печке можно сжигать различные отходы, например, резину, ДВП или пластмассу. Все подобные материалы могут использоваться в качестве топлива. Однако это не значит, что топливо должно состоять исключительно из отходов. Отходы должны составлять 1/3 часть всего топлива.

Данная печка имеет и недостатки. Наиболее существенными из них являются следующие:

- Требования к топливу. Все топливо обязательно должно быть сухим. Влажную древесину использовать не допускается, так как при влажном топливе процесс пиролиза будет невозможен. Вместо получения тепловой энергии она будет теряться с паром и продуктами горения.

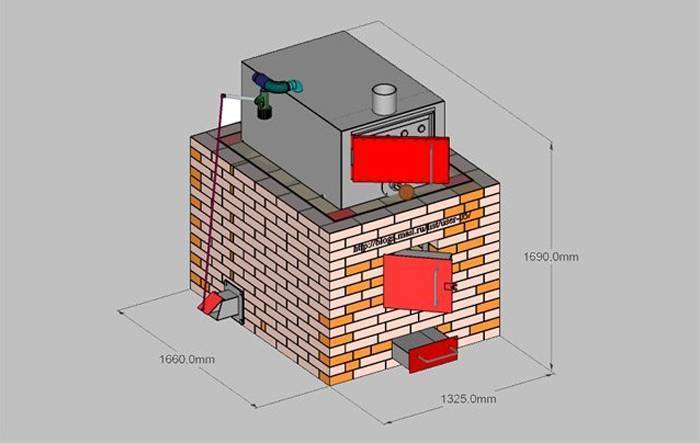

- Сравнительно большие размеры. Это является недостатком, в случае если печку планируется расположить в небольшом помещении.

- Сравнительная энергозависимость. Вентилятор, который будет поддерживать тягу, не сможет постоянно работать.

- Печка нуждается в постоянном уходе. Надо будет своевременно подкладывать дрова и помнить о том, что необходимо закрыть заслонки после топки.

Перед следующей топкой надо обязательно выбрать из печки уголь, после чего выполнить все действия еще раз.

Перед следующей топкой надо обязательно выбрать из печки уголь, после чего выполнить все действия еще раз.

Работа кирпичной пиролизной печи.

Перед выполнением работ по монтажу понадобится составить схему изготавливаемой конструкции и выполнить необходимые расчеты. Проще всего взять готовую схему, к примеру, исходя из расчетов Беляева. Она рассчитывается на кирпичную конструкцию мощностью менее 40 кВт.

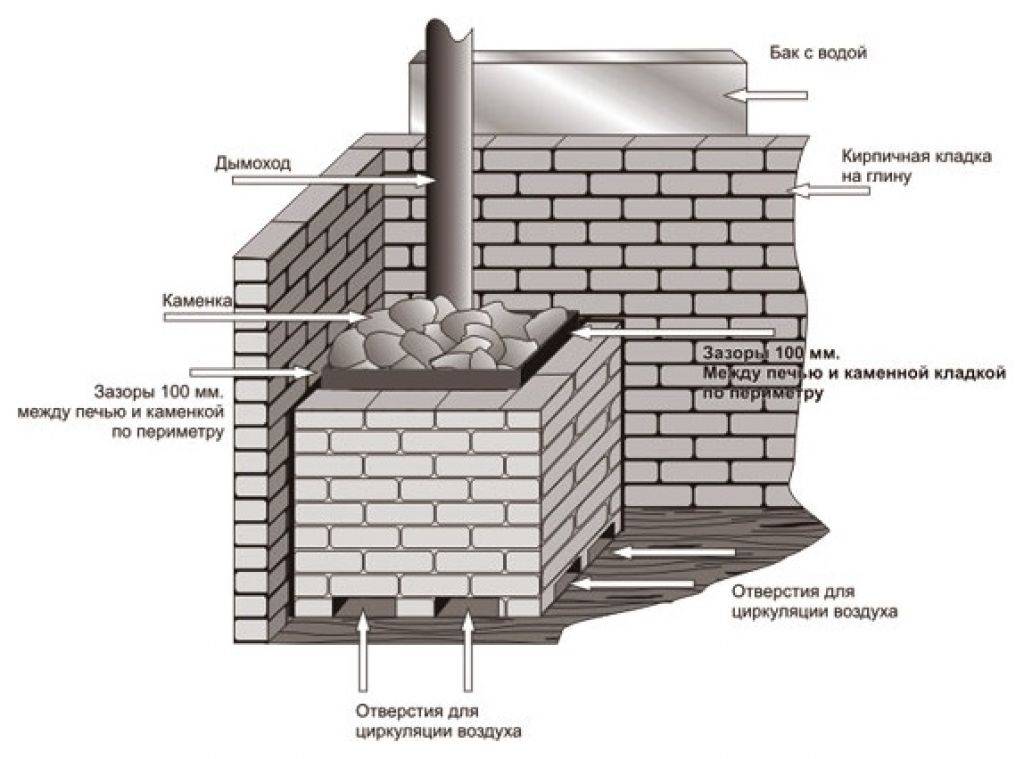

Периметр печи выкладывается из керамического кирпича. Чтобы устроить внутренние перегородки, понадобится использовать шамотный кирпич. Использовать конструкцию можно, после того как будут выполнены ее сборка и подключение вентилятора. Обязательно нужно учитывать время горения для всех материалов, чтобы вовремя подкладывать топливо. В качестве материалов для отопления можно использовать прессованные брикеты. После запуска пиролизной печи достаточно важно определить ее коэффициент полезного действия. Сделать это просто: нужно лишь принюхаться к запаху дыма, который выходит из трубы.

В процессе сооружения пиролизной печки своими руками необходимо соблюдать все существующие правила пожарной безопасности. Если какое-либо из правил будет нарушено, то конструкция может нанести не только материальный ущерб, но и угрозу здоровью жильцов и посетителей частного дома, в котором устанавливается кирпичная пиролизная печь своими руками. Конструкцию рекомендуется размещать в отдельной нежилой комнате. Для печки нужно устроить основание из кирпича или стяжки бетона. Камеры топки надо дополнительно защитить с помощью листа из толстого металла.

Топливо для пиролизной печи должно быть сухим.

Одним из существенных достоинств подобной печки является то, что в данном случае можно использовать в качестве теплового носителя как воду, так и воздух. Следовательно, в зимний период трубы будут защищены от промерзания, в связи с чем не понадобится сливать систему.

Котел подобного типа необходимо располагать на расстоянии 20 см от стенок. Помещение с печью должно обязательно оборудоваться дополнительной вентиляцией.

Чтобы соорудить печь своими руками, понадобится подготовить следующие элементы:

- Керамический кирпич (приблизительно 400 шт).

- Шамотный кирпич (примерно 100 шт).

- Лист стали размерами 6х1,5 м. Толщина изделия должна быть более 4 мм.

- Колосники из чугуна (3 шт).

- Вентилятор большой мощности. Минимально возможная мощность составляет 300 Вт.

- Рычажный регулятор температуры.

- Дверка поддувала.

- Топочная дверка.

- Электрический аппарат для сварки.

- Электрическая дрель.

- Несколько болгарок с разным диаметром круга.

- Трубы различного диаметра.

- Профтруба.

- Электроды для электрической сварки.

- Датчик температуры.

Пиролизная печь своими руками: процесс изготовления

Порядовка кладки печи.

Соорудить подобную печь своими руками из кирпича достаточно сложно. В случае если имеется в наличии полный комплект необходимого технического обеспечения, останется большое количество нюансов, в связи с которыми нужно получить консультацию от специалиста с соответствующим опытом работы.

Понадобится работать с высокой температурой горения и соблюдать существующие требования к герметизации, что сделать самому довольно сложно. Следует знать, что подобную конструкцию не нужно подключать к отопительной системе, так как данное приспособление будет просто нагревать воздух в комнатах.

Для усиления момента тепловой отдачи изнутри нужно футеровать печку специальным шамотным кирпичом, снаружи конструкция обкладывается огнеупорным кирпичом.

Чтобы соорудить подобный котел, понадобится не только иметь навыки работы с болгаркой и инструментами для измерения, но и уметь сваривать металл.

Следует понимать, что изготовление пиролизной печки заключается не только в кладке кирпича, но и в установке или сооружении котла, который является основным элементом всего приспособления.

Проще всего приобрести готовый котел, после чего обложить его кирпичом. Таким образом, можно получить конструкцию из кирпича, которую нужно лишь установить и подключить.

Вернуться к оглавлениюКак правильно установить котел?

Устройство пиролизного котла.

Стоит помнить, что котел является достаточно габаритным оборудованием, которое весит много. Поэтому обязательно понадобится изготовить основание для конструкции.

Если в частном доме имеется простое напольное основание без усиления, то есть под ногами нет плиты из бетона, то надо вырыть яму глубиной в 20-30 см, после чего залить в нее бетонный раствор. В некоторых случаях основание выкладывается кирпичами, однако здесь все зависит от личных предпочтений хозяина частного дома.

Основание из бетона является прочной конструкцией, которая способна с легкостью выдержать вес печи, при этом фундамент не будет деформироваться на протяжении длительного периода.

Первым делом нужно определиться с тем, где лучше всего расположить печку. Выбирать нужно исключительно из нежилых помещений. Несмотря на новейшие технологии, пиролизная печка будет вырабатывать при сгорании ядовитые вещества. Если произойдет разгерметизация конструкции, то могут возникнуть большие проблемы.

В процессе кладки нужно использовать специальный раствор из песка и глины. Стандартную цементную смесь использовать не допускается, так как при больших температурах она может образовывать трещины и пропускать газы и продукты горения.

Обыкновенный строительный кирпич будет использоваться, для того чтобы вывести в ноль основание. После этого допускается использовать исключительно огнеупорный керамический материал.

Вернуться к оглавлениюСуществующие принципы кладки пиролизной печи

Принципы в данном случае будут такими же, как и при кладке любой печки. Кладка должна вестись ровно, рядами. В процессе выкладки каждого из рядов необходимо проверять ровность размещения кирпичей строительным уровнем. Стенки и направляющие не должны разъезжаться по сторонам.

Кладка должна вестись ровно, рядами. В процессе выкладки каждого из рядов необходимо проверять ровность размещения кирпичей строительным уровнем. Стенки и направляющие не должны разъезжаться по сторонам.

Кладочную смесь необходимо заранее приготовить. В данном случае понадобится подобрать нужные пропорции песка и глины, сделать смесь эластичной и удобной в работе.

Особое внимание нужно уделить выкладке проемов для дверок. Следует выставить раму и сразу прокладывать между ней и кладкой специальный картон на основе базальта. Металл будет расширяться и сжиматься в случае температурных изменений, базальтовый картон используется для нивелирования данного момента.

Расстояние между кирпичами и стенами котла должно составлять минимум 6-7 см.

В нижней части конструкции понадобится проделать несколько небольших отверстий. В первом или втором ряду кладки нужно оставить небольшие зазоры, примерно в шов, для того чтобы воздух мог вентилироваться. Обмен воздуха позволяет быстро прогреваться помещению, так как в данном случае будет работать принцип естественной конвекции.

Обмен воздуха позволяет быстро прогреваться помещению, так как в данном случае будет работать принцип естественной конвекции.

В процессе кладки фундамента желательно использовать двойной силикатный кирпич марки М150.

В основании фундамента можно будет выложить им еще один ряд, после чего надо приподнять основание котла. Данный материал имеет хороший уровень прочности, потому рекомендуется использовать именно его.

Таким образом, можно сэкономить значительное количество денег.

На следующем этапе производится монтаж трубы дымохода, после чего она обкладывается кирпичом. В данном случае понадобится постоянно затирать внутреннюю часть кладки. Таким образом, можно избежать проблем, связанных с появлением зазоров в швах. Через каждые несколько рядов кладки смоченной тряпкой нужно протереть стенку изнутри, чтобы затереть все швы.

Изготовить своими руками пиролизную печку достаточно сложно, потому без помощи профессионального печника обойтись не получится.

Как железную печь обложить кирпичом своими руками

У железных печей масса достоинств: они недорогие, простые в обращении и монтаже. Вместе с тем, для них характерны быстрый нагрев и остывание. Иногда это плюс, но иногда и минус. Облицовка печи может стать отличным вариантом, позволяющим избежать замены печи при минимальных материальных затратах. Но если вы человек неопытный, то вы, должно быть, не знаете, как железную печь обложить кирпичом правильно.

Содержание статьи:

- 1 Необходимые материалы и инструменты

- 2 Подготовка

- 2.1 Делаем обычный фундамент

- 2.2 Делаем столбчатый фундамент

- 2.3 Готовим правильный раствор

- 3 Технология обкладки железной печи

Необходимые материалы и инструменты

Начинать традиционно нужно с покупки материалов и приготовления необходимых инструментов. В работе мы будем использовать необычный кирпич, а огнеупорный, который может быть простым красным либо декорированным (одна сторона у него фактурная, благодаря чему интерьер помещения, в котором планируется обустройство печки, можно украсить «с изюминкой»). Данный кирпич специально создается для повышенных температур, не деформируясь при этом и не крошась. В общем, какой именно кирпич выбрать, зависит от вас.

Данный кирпич специально создается для повышенных температур, не деформируясь при этом и не крошась. В общем, какой именно кирпич выбрать, зависит от вас.

Читайте так же о том как сделать футеровки печи

Раствор тоже бывает разный. Обычную бетонную смесь «удобряют» шамотной глиной, которую можно найти в любом строительном магазине в виде порошка. Шамот имеет огнеупорные характеристики, которые и нужны нам в строительстве печки. Традиционные пропорции раствора для печи выглядят так:

1/6 шамота + 4/6 сухого песка + 1/6 цемента (и вода, разумеется)

Опытные люди нередко месят раствор с песком и глиной. Но этим должны заниматься лишь опытные люди, способные на глаз определить количество и качество песка. В итоге раствор должен получиться не слишком пластичный, чтобы не трескался при высыхании и плотно соединял между собой кирпичи.

Помимо материала, для работы потребуются следующие инструменты:

- Мастерок.

- Уровень.

- Небольшая кирка.

- Рулетка.

- Отвес.

- Лист металла (тонкий).

- Расшивка.

- Картон из асбеста.

- Правило.

- Железный уголок.

- Шнурок-порядовка.

О трудностях работы

Работа с металлом отличается тем, что задать требуемую влажность воздуху и перманентную температуру достаточно сложно. Железо греется достаточно быстро, при контакте с ним можно обжечься. Но всего этого можно избежать, так как существует достаточно много современных материалов, предназначенных для того, чтобы утеплять печь. Зачастую это плитка, но может быть и нечто иное, например, кирпич – он имеет хорошую теплоотдачу. Именно о проблеме, как железную печь обложить кирпичом, мы и поговорим сегодня.

Видео руководство

Подготовка

Чтобы грамотно проложить печь, вначале нужно провести некоторые подготовительные процедуры. Речь идет об основании, ведь печь – достаточно тяжелая конструкция, которую следует прочно закрепить.

- Убеждаемся, что основание способно выдержать вес печи. В противном случае необходимо соорудить фундамент.

- Производим разметку. При этом стоит помнить, что между печью и стеной должен оставаться зазор минимум в 10 сантиметров. Если меньше, то кирпич будет греться быстрее, но срок эксплуатации печи существенно снизится. Если больше – то все наоборот.

- Также необходим контроль пожаробезопасности. Если пол деревянный, то стоит покрыть его листом металла.

Делаем обычный фундамент

Мы можем сделать сплошной фундамент.

- Вырываем яму глубиной порядка 25 сантиметров.

- Мешаем раствор (о его технологии поговорим ниже).

- Заливаем яму раствором, а сверху засыпаем щебень.

- Утрамбовываем.

- Ждем, когда раствор высохнет, и укладываем сверху два ряда кирпича.

Обратите внимание! При работе следует использовать строительный уровень, поверхность фундамента должна быть параллельной грунту.

Делаем столбчатый фундамент

Если обычный фундамент вам по какой-то причине не подошел, можно использовать столбчатую конструкцию. Она предусматривает установку столбов в тех местах, где планируется большая нагрузка. Такой тип фундамента надежен и экономичен, используется зачастую для легкий печей. Установить его можно, не владея специфичными знаниями или навыками.

Другими словами, по углам устанавливаем столбики.

- Производим разметку углов.

- Роем яму глубиной в полметра.

- Засыпаем десятисантиметровую песчаную подушку.

- Далее подготавливаем раствор. Для этого берем «трехсотый» цемент и перемешиваем его с песком в соотношении 1 до 2. Консистенция должна получиться, как у густой сметаны.

- Заливаем раствор на подушку вместе со щебнем (примерно на 10 сантиметров).

- Устанавливаем столбы и нижнюю обвязку. Оптимальный вариант – монтаж швеллера по всей площади. Можно использовать столбы из бетона, их укладывают на кирпичную кладку.

Когда с подготовкой будет покончено, можем рассмотреть, как железную печь обложить кирпичом.

Готовим правильный раствор

Сначала нужно сделать раствор, желательно из глины – такой подходит больше всего. От того, правильно ли мы сделаем его будет зависеть долговечность печи. Раствор должен получиться пластичным, не жидким. Бывает двух типов:

- жидкий;

- тощий.

Для печи желательно использовать тощий. Профессионалы утверждают, что лучше всего применять мелкофракционный песок, желательно горный. Просеиваем песок полуторамиллиметровыми ячейками.

Читайте так же, о том как составить режимную карту котла — тут

Далее нам нужно правильно определить соотношение составляющих. Это можно сделать следующим образом:

- наполняем глиной пять литровых банок;

- первая банка остается только с глиной;

- в другую засыпаем 1/10 банки песка;

- в третью – 1/4;

- в четвертую – 3/4;

- пятая же банка наполняется исключительно песком.

Все это перемешивается с водой, пока консистенция его не станет напоминать пластилин. Получается пять различных растворов, их которых нужно сделать по одной небольшой лепешке и шарику. Их сушим в течение двух недель, после чего каждое изделие по очереди роняется на пол. Те из них, которые уцелеют после падения, а скажут, какие пропорции лучше использовать. Такая глина может быть применена для кладки.

- Засыпаем глиной емкость для приготовления раствора, даем ей три дня на то, чтобы «отлежалась». Так глина приобретет эластичность.

- Через три дня заливаем воду и перемешиваем все, параллельно разбивая комочки и удаляя камни. Должна получиться однородная смесь, которая будет хорошо падать с мастерка.

Обратите внимание! Проверить «правильность» раствора достаточно просто: кладем кирпич на слой раствора, залитого на кладку, через пять минут пытаемся его поднять. Если нижний кирпич после этого остался на месте, значит, раствор подходит.

Можно также поместить в раствор какой-либо деревянный предмет – к примеру, черенок от лопаты. Если с раствором все в порядке, то после извлечения на черенке останется лишь тонкий его слой. Если же смесь тощая, то никаких следов не будет, а если чересчур жирная – то будет незначительная пленка на поверхности.

Если с раствором все в порядке, то после извлечения на черенке останется лишь тонкий его слой. Если же смесь тощая, то никаких следов не будет, а если чересчур жирная – то будет незначительная пленка на поверхности.

Технология обкладки железной печи

Когда с приготовлением раствора уже покончено, можем рассмотреть, как железную печь обложить кирпичом.

Этап 1. Не стоит забывать, что конструкция должна располагаться в 30 сантиметрах от поверхности стены. Это не прихоть, а нормы противопожарной безопасности.

Обратите внимание! Для уменьшения этого расстояния можем наклеить на печь листы асбеста – нормы вполне это допускают.

Этап 2. Используем для кладки исключительно высококачественный кирпич. Он не должен быть пустотелым, или сделанным из силиката – дело в том, что подобный кирпич достаточно плохо прогревается, из-за чего будет трудно получить нужную температуру в здании. Если у вас имеется старый кирпич в хорошем состоянии, то можете использовать и его, не забывая предварительно очистить от цемента.

Рекомендуется, чтобы у всех кирпичей была одинаковая высота.

Этап 3. Приступаем непосредственно к кладке. Ее толщина должна составлять не более половины кирпича – это идеальный вариант при отоплении. Производя кладку первого ряда, следует оставить пару отверстий, также в половину кирпича, они необходимы для вентиляции, следовательно, и для более качественного прогрева комнаты.

Этап 4. Начинать следует с угла, для первого ряда мы отбираем только целые кирпичи. Во втором ряду можно использовать кусочки по 3/4. Третий ряд опять целыми, и так далее. Это необходимо для того, чтобы получить максимально качественную кладку. Кирпич перед работой следует смачивать. Там, где будет положен кирпич, кладем раствор, затем сам кирпич. Используя кельму, усаживаем его. Тщательно заполняем каждый шов, а все излишки раствора аккуратно удаляем.

Этап 5. В обязательном порядке следует пользоваться отвесом, дабы углы не завалились. Проверять следует каждый выложенный ряд, а каждый последующий ряд следует начинать только после того, как предыдущий будет выровнен.

Этап 6. Все дополнительные составляющие печи необходимо устанавливать сразу же, непосредственно при кладке. Перед топочной дверкой оставляем еще одно отверстие с размерами, аналогичными предыдущим. Это нужно для того, чтобы удобно было ухаживать за печью.

Обратите внимание! Чтобы кладка получилась максимально надежной, по краям каждого отверстия необходимо устанавливать металлические уголки. Так стены кладки получатся более прочными, а все швы при этом скроются.

Этап 7. Все стены следует укладывать до уровня каменки. Зазор между печью и кирпичами должен соблюдаться – так у конструкции получится хорошая вентиляция. Если по тем или иными причинам это невозможно, то стоит оставлять небольшие отверстия, такие же, как в ряду № 1.

Если ваша печь чугунная, то ее обкладка происходит так же. Можем декорировать конструкцию плиткой, если есть желание, нанести штукатурку либо же попросту выкрасить.

Завершающий этап

Далее следует подождать, пока новая конструкция высохнет (обычно на это уходит не более 24 часов). Затем можем приступать к облагораживанию. Весь лишний раствор можно убрать посредством электродрели, используя для того щеточную насадку (конечно, ведь раствор уже затвердел). Всю грязь и пятна, оставшиеся после работы, смываем водой с мылом. Ну, все, вот мы и решили вопрос, как железную печь обложить кирпичом, украсив при этом помещение небольшим декором.

Затем можем приступать к облагораживанию. Весь лишний раствор можно убрать посредством электродрели, используя для того щеточную насадку (конечно, ведь раствор уже затвердел). Всю грязь и пятна, оставшиеся после работы, смываем водой с мылом. Ну, все, вот мы и решили вопрос, как железную печь обложить кирпичом, украсив при этом помещение небольшим декором.

Несколько слов о другом варианте

Бывает, что по тем или иным причинам кладка кирпичом невозможна в принципе. К примеру, если металл, использованный для печи, имеет низкое качество, и его постоянно нужно будет ремонтировать. Здесь мы можем обложить конструкцию кирпичами, но без какого-либо раствора, так сказать, «всухую». Также стоит добавить, что по качеству и прочности данная кладка лишь немногим будет уступать описанной выше.

Комплектные котлы: экономия энергии с помощью кирпича, огнеупоров, изоляции и футеровки

Многие медицинские, промышленные, студенческие и государственные учреждения обладают достаточной энергией и вырабатывают все или очень большую часть собственного электричества или пара для отопления. На большинстве этих объектов используется небольшой парогенераторный котел, называемый «котлом пакетного типа». Комплектный котел представляет собой предварительно спроектированный парогенераторный котел с различными размерами и паропроизводительностью (обычно от 10 000 до 200 000 фунтов в час). Чтобы эти объекты могли экономить энергию, они должны понимать конструкцию своего котла и ту важную роль, которую играют в этой конструкции кирпич, огнеупоры, изоляция и футеровка.

На большинстве этих объектов используется небольшой парогенераторный котел, называемый «котлом пакетного типа». Комплектный котел представляет собой предварительно спроектированный парогенераторный котел с различными размерами и паропроизводительностью (обычно от 10 000 до 200 000 фунтов в час). Чтобы эти объекты могли экономить энергию, они должны понимать конструкцию своего котла и ту важную роль, которую играют в этой конструкции кирпич, огнеупоры, изоляция и футеровка.

Хотя кирпич, огнеупор, изоляция и футеровка (bril) могут быть одними из самых маленьких компонентов, которые можно найти в медицинском, промышленном, колледже или государственном учреждении, следует обратить внимание на ваш bril. Бриллианты, присутствующие в этих котлах, являются ключевыми компонентами котла для экономии энергии и необходимы для защиты персонала, необходимы для сохранения тепла и жизненно важны для эффективной работы котла. Котел установки работает эффективно только тогда, когда он использует наименьшее количество топлива, необходимого для выполнения условий его работы.

Бриллиантовые материалы являются ключевыми компонентами этих модульных котлов. Бриль, так же как и трубы, по которым течет вода и/или пар, воздуходувки, которые защищают агрегат от летучей золы или пыли, и горелки, которые сжигают топливо, помогают поддерживать работу котла в тепловом и энергоэффективном режиме. способ. Бриллиант, используемый в этих компактных котлах, необходим не только для обеспечения безопасности и сохранения тепла, но также считается ключевым компонентом конструкции котла для оптимизации энергосбережения. Когда малогабаритный котел работает эффективно, он будет использовать наименьшее количество топлива (экономия энергии), необходимое для выполнения условий его работы.

Полезно немного узнать об истории и конструкции пакетных котлов. За последние 50 лет разработано много типов котлов с разными названиями. Некоторыми из наиболее распространенных до сих пор находящихся в эксплуатации являются серия FM-D от Babcock & Wilcox, серия “A” от Combustion Engineering (теперь называется ABB), серия AG от Foster Wheeler, серия MH от Райли Стокер (теперь называется Babcock Borsig), серии Keystone M производства Zurn/Erie City, котлов малогабаритного типа Nebraska и котлоагрегатов Keeler Company DS.

Конструкция котлоагрегата развивалась с конца 1940-х годов. Промышленный рынок и спрос на котлоагрегаты не перестают расти. В основном это связано с тем, что они поставляются полностью собранными в магазине и могут перемещаться из одного места в другое. Переместить их сложно, но можно. Они могут поместиться на очень небольших площадях объекта и могут генерировать много тепла и электроэнергии при правильном обслуживании и эксплуатации.

Комплектный котел D-типа

Компания Babcock & Wilcox разработала первый котёл в конце 19-го века.40с. Эта конструкция блочного котла была разработана на основе собранных на месте котлов серии «F» (F, FF, FH, FL, FP и FO). FO является фактическим предшественником дизайна FM.

Котел заводской сборки типа D (например, Foster Wheeler AG и Babcock & Wilcox FM) имеет D-образную зону топки с одной стороны и блок котлов с другой, и в нем используются два барабана. Блок перегревателя может быть добавлен для блоков большей мощности. Котел топится параллельно барабанам в сторону задней стенки, где газ разворачивается на 180 градусов и идет к выходу газа.

Котел топится параллельно барабанам в сторону задней стенки, где газ разворачивается на 180 градусов и идет к выходу газа.

Передние стены D-образной топочной полости обычно либо полностью кирпичные, либо полностью огнеупорные. Переднюю стенку также называют стенкой горелок, потому что там расположены горелки. Например, в котлах Babcock & Wilcox FM использовались кирпичные стены толщиной 9 дюймов с изоляцией толщиной не менее 1 дюйма. Первоначально этот материал содержал асбест, но теперь это будет плита из минеральной ваты класса 5, отвечающая требованиям Американского общества испытаний и материалов (ASTM) C-612. Стенка горелки Foster Wheeler серии AG имеет огнеупорную конструкцию толщиной 12 дюймов и использует комбинацию изолирующего литья и литья среднего веса. Когда эти стенки горелок устанавливались в цеху, их обычно клали плашмя на пол. Вся стена, включая огнеупорную литую горловину горелки или выложенную плиткой горловину, была поднята на место с помощью кранов и шкивов. Чтобы заменить конструкцию литой горловины горелки, вам придется изменить материал с литого на пластиковый, потому что было бы невозможно отлить горловину горелки в вертикально расположенной стене.

Чтобы заменить конструкцию литой горловины горелки, вам придется изменить материал с литого на пластиковый, потому что было бы невозможно отлить горловину горелки в вертикально расположенной стене.

Задняя стенка топки этих котлов типа D начиналась либо целиком из кирпича, либо из огнеупора. Эти стены имели толщину от 9 дюймов до 12 дюймов и использовали комбинацию материалов (кирпич, плитка, изоляция, изоляционный литой, литой средний вес) для достижения проектной толщины и требований к температуре. Позже эти стены стали плоскими шипованными или мембранными трубчатыми стенками и требовали огнеупора только для герметизации зазоров и отверстий.

Все наружные открытые стены котлов и топок для котлов типа D были изолированы материалом типа матового стекловолокна с конструкцией внешнего кожуха. Отставание частично заменило внешний кожух на многих агрегатах большего размера к 19.67 и применялся вокруг средней полосы котлов. Толщина изоляции варьировалась от 2-1/2 дюймов до 4 дюймов в зависимости от давления котлов. Котлы до 700 фунтов на квадратный дюйм обычно имели изоляцию толщиной 2-1 / 2 дюйма или 3 дюйма, а котлы с давлением 701 фунт на квадратный дюйм и выше имели изоляцию толщиной 4 дюйма.

Котлы до 700 фунтов на квадратный дюйм обычно имели изоляцию толщиной 2-1 / 2 дюйма или 3 дюйма, а котлы с давлением 701 фунт на квадратный дюйм и выше имели изоляцию толщиной 4 дюйма.

Кирпич или плитка для тяжелых условий эксплуатации с пирометрическим конусом эквивалента (PCE) 31–32 использовались на полу внутри зоны печи для защиты труб. Огнеупоры использовались для герметизации зоны котла и топки, чтобы предотвратить утечку газа и защитить коллекторы пароперегревателя.

Комплектный котел типа А

Комплектный котел типа А [т.е. Combustion Engineering (ABB) Company “A-серия” и Riley Stoker (Babcock Borsig) MH series] имеет форму заглавной “А”. Трубы, образующие конструкцию «А», окружают полость печи. Котел зажигается параллельно стенкам трубы в сторону задней стенки, где газ поворачивается на 180 градусов в обе стороны и выходит через газоотводные отверстия.

Компания Combustion Engineering (теперь ABB) разработала котёл малогабаритной установки типа А в 1950-е годы. Он был разработан для повышения надежности котла и снижения стоимости замены труб. Конструкция FM от Babcock & Wilcox имела более тонкую стенку трубы, чем стенка трубы типа Combustion Engineering «A». Эта серия котлов «А» имела сварные трубные панели и внешний корпус. Торцевые стенки, стенка горелки и задняя стенка представляли собой цельноогнеупорные литейные конструкции. Изоляционный материал и огнеупор средней массы использовались в комбинации для достижения проектных требований по толщине и температуре. На полу этого котла не требовалось ни плитки, ни кирпича. Во всех остальных частях этой конструкции котла для герметизации зазоров использовался огнеупор, чтобы обеспечить максимальное сохранение тепла.

Он был разработан для повышения надежности котла и снижения стоимости замены труб. Конструкция FM от Babcock & Wilcox имела более тонкую стенку трубы, чем стенка трубы типа Combustion Engineering «A». Эта серия котлов «А» имела сварные трубные панели и внешний корпус. Торцевые стенки, стенка горелки и задняя стенка представляли собой цельноогнеупорные литейные конструкции. Изоляционный материал и огнеупор средней массы использовались в комбинации для достижения проектных требований по толщине и температуре. На полу этого котла не требовалось ни плитки, ни кирпича. Во всех остальных частях этой конструкции котла для герметизации зазоров использовался огнеупор, чтобы обеспечить максимальное сохранение тепла.

Серия MH Райли Стокер (Бэбкок Борзиг) была очень похожа на котел Combustion Engineering (ABB), за исключением того, что в нем использовалась конструкция из кирпича и плитки для передней и задней стенок зоны топки. Эти стены поддерживали свою кирпичную или плиточную конструкцию с изоляционной плитой толщиной 4 дюйма на передней стене и изоляционной плитой толщиной 5 дюймов на задней стене. Для защиты труб на полу внутри печи использовалась плитка с квадратной кромкой для тяжелых условий эксплуатации с PCE 31-32.

Для защиты труб на полу внутри печи использовалась плитка с квадратной кромкой для тяжелых условий эксплуатации с PCE 31-32.

Для модульных котлов Combustion Engineering (ABB) или Riley Stoker (Babcock Borsig) огнеупоры использовались для герметизации зоны котла и топки, чтобы предотвратить утечку газа и защитить коллекторы пароперегревателя. Все открытые стены котлов и топок для котлов типа А были изолированы плитой из минеральной ваты или матовым материалом толщиной от 1-1/2 дюйма до 2-1/2 дюйма с использованием внешнего кожуха. В серии MH компании Riley Stoker (Babcock Borsig) также использовались два слоя асбестовой плиты толщиной 1/4 дюйма для резервирования изоляции плит из минеральной ваты.

Комплектный котел О-типа

Котел О-типа также был представлен на рынке электроэнергетики в 1950-х годах. Этот тип котла имел двухбарабанную конструкцию. Трубы образуют букву «О» и окружают полость печи. Как и в котлах типа А, этот тип котла работает параллельно стенкам трубы по направлению к задней стенке, где газ поворачивается на 180 градусов в обе стороны и выходит через газоотводные отверстия.

Данная конструкция котла была изготовлена компанией Erie City/Zurn Boiler Company. Котел O-типа, как и «D» и «A», имел различные размеры и паропроизводительность. Кирпич, огнеупор и изоляция были необходимы во всех частях этого котла уникальной формы.

Конструкция котла Erie City/Zurn называлась серией M или Keystone (вероятно, потому, что они были произведены в штате Пенсильвания). В серии M использовалась комбинация высокопрочной плитки с PCE 31-32 и изоляционного литья на задней стенке и литьевого огнеупорного и изолирующего шамотного кирпича на горелке или в области передней стены. Пол внутри печи был выложен плиткой повышенной прочности. Огнеупоры использовались во всех других областях этой конструкции котла, как и в котлах D и A, для герметизации зазоров, чтобы обеспечить максимальное сохранение тепла. Стены котла и топки представляли собой либо мембранную, либо сварную трубчатую конструкцию, в них использовалась плита из минеральной ваты толщиной 2-1 / 2 дюйма и конструкция внешнего кожуха, чтобы соответствовать температурным требованиям.

Мобильные котлы

Другим типом модульных котлов являются промышленные модульные котлы. Этот тип малогабаритного котла является самым мобильным из всех, потому что он передвигается на салазках. Может показаться, что он сильно отличается от пакетных котлов типа «D», «A» и «O». Однако принципиальное сходство заключается в огнеупорности и теплоизоляции. Огнеупоры и изоляция по-прежнему очень важны для того, чтобы этот малогабаритный котел был термически и энергоэффективным. Между двумя кожухами корпуса требуется изоляционная литая или высокотемпературная изоляция, чтобы обеспечить тепловую и энергоэффективную эффективность этого модульного котла.

Кирпич, огнеупор, изоляция и футеровка: энергосбережение

На чертежах и схемах всех этих типов котлов показаны кирпич, огнеупор, изоляция и/или футеровка. Отставание наблюдается только на самых больших котлах в середине блока. Брил встречается во всех зонах котла и топки. Компании-производители с самого начала знали, что надлежащие процедуры проектирования и монтажа их котлов для установки в котлах имеют решающее значение.

Каждая конструкция котла имеет уникальные характеристики при правильном расчете исходных материалов, чтобы снизить затраты на их установку, чтобы быть конкурентоспособными на рынке. При долгосрочных инвестициях владелец комплектного котла знает, что бриллиантовые материалы обеспечат работу котла с максимальной энергоэффективностью. При планировании технического обслуживания и использовании надлежащих процедур выбора материалов и установки котел будет энергоэффективным. Только надлежащее техническое обслуживание сведет к минимуму количество тепловых потерь, исходящих от внешних корпусов или отстающих поверхностей.

Поскольку эти котлы собираются в заводских условиях, очень важно знать, как их ремонтировать. Знание конструкций брилов необходимо, если вы собираетесь их чинить или обслуживать.

Кирпич и плитка

Огнеупорный кирпич или плитка, используемые в модульных котлах, имеют высокое или сверхмощное качество и будут классифицироваться или определяться номером испытания PCE, указанным в ASTM C-64, метод C-24. Огнеупорный кирпич изоляционного типа будет классифицироваться по предельным температурам. Огнеупорный кирпич для тяжелых условий эксплуатации будет иметь PCE 31–32, а огнеупорный кирпич для сверхпрочных режимов — 33–34. Огнеупорный кирпич (сверхмощный или сверхпрочный) используется для кирпичных стен, для перекрытия газовых потоков внутри печи или для защиты труб пола. Изоляционный огнеупорный кирпич будет иметь диапазон температур от 1800 градусов по Фаренгейту (F) до 3000 градусов по Фаренгейту, и выбор будет зависеть от области использования.

Огнеупорный кирпич изоляционного типа будет классифицироваться по предельным температурам. Огнеупорный кирпич для тяжелых условий эксплуатации будет иметь PCE 31–32, а огнеупорный кирпич для сверхпрочных режимов — 33–34. Огнеупорный кирпич (сверхмощный или сверхпрочный) используется для кирпичных стен, для перекрытия газовых потоков внутри печи или для защиты труб пола. Изоляционный огнеупорный кирпич будет иметь диапазон температур от 1800 градусов по Фаренгейту (F) до 3000 градусов по Фаренгейту, и выбор будет зависеть от области использования.

Кирпич или плитка (высокопрочные, сверхпрочные или изоляционные) всегда должны быть уложены с помощью строительного раствора, затвердевающего на воздухе, если они не используются на полу в два или более слоев в шахматном порядке. Затем его укладывают насухо. Кирпич или плитку погружают в строительный раствор, разбавленный водой до консистенции соуса, встряхивают, чтобы удалить излишки раствора, а затем вбивают молотком. Такие соединения обычно имеют толщину от 1/16 дюйма до 3/32 дюйма. Алмазные пилы используются для точной резки кирпича. Кирпичи укладываются в раствор для двух целей: чтобы кирпичи прилипали друг к другу и равномерно распределяли давление по всему основанию, где кирпичи неровные. Особое внимание следует уделить тому, чтобы и основание, и поперечные швы были полностью заполнены раствором.

Алмазные пилы используются для точной резки кирпича. Кирпичи укладываются в раствор для двух целей: чтобы кирпичи прилипали друг к другу и равномерно распределяли давление по всему основанию, где кирпичи неровные. Особое внимание следует уделить тому, чтобы и основание, и поперечные швы были полностью заполнены раствором.

Огнеупор

Существует три основных типа огнеупора (плотный, средний и легкий). Во всех трех типах используются одни и те же общие химические вещества, но каждый из них будет значительно различаться в зависимости от конкретных требований использования. Некоторыми из наиболее распространенных химикатов для огнеупорных материалов, используемых сегодня в котловой промышленности, являются глинозем, диоксид кремния, оксид железа, оксид титана, оксид кальция, оксид магния и щелочи. Любой и все эти основные огнеупорные материалы используются для предотвращения утечки газа и огня из топки котла.

После того, как вы выбрали материал на основе условий эксплуатации, которым должен подвергаться огнеупорный материал, вы должны рассмотреть возможность установки материала, прежде чем сделать окончательный выбор. Каждый огнеупорный материал обладает некоторыми уникальными свойствами, и некоторые огнеупорные материалы могут быть установлены только определенным образом. Прежде чем окончательно определиться с выбором материала, важно уделить внимание его укладке. Не пытайтесь использовать один приведение для всех типов служб. Универсального кастинга нет. При замене старого огнеупорного материала может быть ошибкой автоматически использовать тот же материал, что и исходный. Лучше изучить причины отказа и соответствующим образом скорректировать выбор. Спросите себя: материал раскололся из-за теплового удара? Он сжался из-за температур выше предела использования? Эта выемка может указывать на механическое насилие. Если поверхность выглядит «стеклянной», это может быть связано с работой при температурах, превышающих предел использования. Старая облицовка может дать несколько хороших подсказок.

Каждый огнеупорный материал обладает некоторыми уникальными свойствами, и некоторые огнеупорные материалы могут быть установлены только определенным образом. Прежде чем окончательно определиться с выбором материала, важно уделить внимание его укладке. Не пытайтесь использовать один приведение для всех типов служб. Универсального кастинга нет. При замене старого огнеупорного материала может быть ошибкой автоматически использовать тот же материал, что и исходный. Лучше изучить причины отказа и соответствующим образом скорректировать выбор. Спросите себя: материал раскололся из-за теплового удара? Он сжался из-за температур выше предела использования? Эта выемка может указывать на механическое насилие. Если поверхность выглядит «стеклянной», это может быть связано с работой при температурах, превышающих предел использования. Старая облицовка может дать несколько хороших подсказок.

Большинство проблем с огнеупорными материалами можно объяснить неправильным смешиванием, отверждением или сушкой. Однако внимание к пяти следующим пунктам должно привести к исправной футеровке.

Однако внимание к пяти следующим пунктам должно привести к исправной футеровке.

Количество воды

Очень важно правильное количество воды. Правда, более влажная смесь легче обрабатывается, но она лишает огнеупорный материал необходимой прочности. С другой стороны, если смесь слишком сухая, ее трудно уложить, и она может стать слабой, пористой, как попкорн. Правильная смесь обычно кажется более густой по сравнению с обычным бетоном. Хорошим руководством, которому следует следовать при затирке огнеупоров, является испытание «мяч в руке». Сделайте небольшой шарик из каучука и подбросьте его на 12 дюймов в воздух. Если он разваливается, когда падает на вашу плоскую ладонь, он слишком сухой. Если он сплющивается, он слишком влажный. Шарик должен сохранить свой размер и приблизительную форму, чтобы смесь была правильной.

Тип воды

Многие распространенные промышленные соединения могут легко загрязнять огнеупорную смесь и серьезно влиять на ее конечные свойства. Некоторые соли, например, реагируют со связующим, делая его бесполезным. Обязательно используйте чистую воду, чистое оборудование для смешивания и обработки и чистые формы. Кроме того, лучше всего использовать питьевую воду, потому что она не содержит минералов, которые обычно содержатся в водопроводной воде. Эти минералы могут повлиять на способность литейного предмета достичь надлежащей прочности.

Некоторые соли, например, реагируют со связующим, делая его бесполезным. Обязательно используйте чистую воду, чистое оборудование для смешивания и обработки и чистые формы. Кроме того, лучше всего использовать питьевую воду, потому что она не содержит минералов, которые обычно содержатся в водопроводной воде. Эти минералы могут повлиять на способность литейного предмета достичь надлежащей прочности.

Смешивание

Хотя смешивание можно производить вручную или в бетономешалках, растворосмесители обычно дают наилучшие результаты. Они приспособлены для обработки довольно густых смесей. Ручное смешивание и бетономешалки часто требуют избытка воды. При больших объемах работ используйте два или три миксера, чтобы обеспечить непрерывную подачу свежего бетона. Все огнеупорные материалы имеют «жизнеспособность». Жизнеспособность относится к количеству времени после смешивания материала, в течение которого его можно использовать в данном месте. Это будет варьироваться от приводимого к приводимому в действие и может составлять от 20 до 60 минут. Трех-четырех минут смешивания должно быть достаточно для механического миксера, чтобы получить однородную и однородную смесь. Глиноземистые цементы с высоким содержанием железа и цементы из чистого алюмината кальция обычно имеют значительно более короткое время схватывания, чем цементы на основе силиката кальция (портланд). Чрезмерное перемешивание имеет тенденцию увеличивать скорость схватывания и ослаблять огнеупорный материал. Никогда не следует делать ремиксы.

Трех-четырех минут смешивания должно быть достаточно для механического миксера, чтобы получить однородную и однородную смесь. Глиноземистые цементы с высоким содержанием железа и цементы из чистого алюмината кальция обычно имеют значительно более короткое время схватывания, чем цементы на основе силиката кальция (портланд). Чрезмерное перемешивание имеет тенденцию увеличивать скорость схватывания и ослаблять огнеупорный материал. Никогда не следует делать ремиксы.

Температура

Холодная погода негативно повлияет на прочность огнеупора, если используемый сухой материал находится в диапазоне температур замерзания и смешивается с холодной водой. Желательно, чтобы и сухой материал, и вода находились в диапазоне температур от 60 до 70 градусов по Фаренгейту, если важна максимальная прочность. При размещении огнеупорных материалов должны быть приняты меры для поддержания минимальной температуры окружающего воздуха на уровне 50 градусов по Фаренгейту. В то же время любая сталь, которая будет соприкасаться с огнеупором, должна поддерживаться при температуре не ниже 50 градусов по Фаренгейту. Свежеуложенный бетон должен быть защищен от замерзания в течение как минимум 48 часов или до полного высыхания. Когда температура ниже 50 градусов по Фаренгейту, максимальная прочность материала может быть улучшена путем нагревания воды затворения.

Свежеуложенный бетон должен быть защищен от замерзания в течение как минимум 48 часов или до полного высыхания. Когда температура ниже 50 градусов по Фаренгейту, максимальная прочность материала может быть улучшена путем нагревания воды затворения.

Отверждение и сушка

Только после отверждения и сушки огнеупора он сможет выполнять свои функции.

Отверждение – это процесс поддержания огнеупорного материала влажным или окружающей атмосферы влажной в течение как минимум 24 часов после установки. Первостепенной целью является создание наиболее благоприятных условий для завершения химических реакций цемента. Отверждение приводит к повышению прочности.

Сушка – это процесс сушки отвержденного огнеупорного материала с использованием тепла. Процесс сушки очень важен при применении огнеупоров, чтобы гарантировать, что огнеупор достигает своей полной прочности. В отличие от отверждения огнеупора, которое выполняется сразу после установки (установщиком), сушка выполняется позже без установленного срока, когда это необходимо.

Однако это не относится к огнеупорным материалам на фосфатной связке, так как материал на фосфатной связке должен быть отвержден и высушен одновременно. Фосфатсодержащий материал должен быть отвержден и высушен в течение первых двух-трех недель после укладки, так как фосфатсодержащий материал начинает поглощать влагу из окружающей атмосферы. В конце концов, в течение двух-трех недель материал начнет оседать и отваливаться.

Однако это не относится к огнеупорным материалам на фосфатной связке, так как материал на фосфатной связке должен быть отвержден и высушен одновременно. Фосфатсодержащий материал должен быть отвержден и высушен в течение первых двух-трех недель после укладки, так как фосфатсодержащий материал начинает поглощать влагу из окружающей атмосферы. В конце концов, в течение двух-трех недель материал начнет оседать и отваливаться.

Изоляция

Особое внимание следует уделить конструкции котла и типу используемой изоляции. Некоторые пакетные котлы с внешним кожухом были спроектированы так, чтобы сжимать изоляцию (например, стекловолокно толщиной 4 дюйма, сжатое до толщины 3 дюйма). Зная это, прежде чем заменить стекловолокно другим изоляционным материалом (скажем, минеральной ватой), вам придется запустить программу теплового расчета, проверить толщину нового утеплителя, чтобы он помещался в пространство между трубами и внешней стенкой. кожуха и проверьте сжимаемость нового типа изоляции при сохранении исходной толщины.

Наружный кожух или изоляция рассчитаны на определенные температурные пределы и основаны на определенных конструктивных критериях. Важно знать эти первоначальные проектные требования (т. е. температуру внешней поверхности, температуру насыщенной воды, скорость внешнего ветра, коэффициент излучения, температуру окружающего воздуха) до того, как будет использовано какое-либо изменение изоляционного материала.

Обшивка

Если требуется наружная обшивка котла, она крепится к опоре или конструктивной системе с помощью крепежных деталей. Крепежные элементы для крепления лаг должны быть как минимум шурупами №14 из нержавеющей стали, оцинкованными, самонарезающими и/или самосверлящими с неопреновой шайбой с герметичным уплотнением. Шурупы для листового металла следует прикручивать к каждому второму ребру, независимо от используемого материала (сталь или алюминий). На плоских листах шурупы для листового металла следует устанавливать не более чем на 2 фута по вертикали и на 3 фута по горизонтали. Здравый смысл должен преобладать в использовании винтов. Чрезмерное количество дорого обходится и портит внешний вид. Отстающие винты установлены правильно, если они туго затянуты (закручены). Винт считается «ослабленным», если вы можете пошевелить шайбу кончиками пальцев.

Здравый смысл должен преобладать в использовании винтов. Чрезмерное количество дорого обходится и портит внешний вид. Отстающие винты установлены правильно, если они туго затянуты (закручены). Винт считается «ослабленным», если вы можете пошевелить шайбу кончиками пальцев.

Здоровье и безопасность

При демонтаже или установке кирпича и огнеупоров следует учитывать химический состав существующих материалов. Некоторые используемые огнеупорные материалы содержали соединения хрома в составе огнеупорной смеси. Во время работы некоторые соединения хрома превращаются в шестивалентный хром (CR+6). Это означает, что огнеупорный материал при первоначальной установке не представлял проблемы для здоровья. Однако в процессе эксплуатации часть соединений хрома может превратиться в CR+6. Следовательно, при удалении огнеупорного материала образующаяся пыль может переносить шестивалентный хром. Вдыхание CR+6 увеличивает риск рака легких, а также может вызвать другие опасности для здоровья.

Кирпич или плитка часто содержат кристаллический кремнезем. Агентство по охране окружающей среды обнаружило, что кристаллический кремнезем, превращаясь в пыль, представляет потенциальную опасность для здоровья при вдыхании в течение нескольких лет. Во время укладки кирпича пыль, называемая кварцевой пылью, образуется в результате использования электропилы при резке кирпича. Кремнеземная пыль представляет собой серьезную и потенциально смертельную угрозу для здоровья. Чтобы этого не произошло, следует по возможности использовать для распила кирпича мокрые пилы. Также следует использовать респираторы и, в идеале, установить вытяжные вентиляторы для надлежащей вентиляции воздуха.

Изоляция, такая как огнеупор и кирпич, требует особого обращения при снятии или установке. Всегда проверяйте паспорта безопасности материала перед установкой или использованием изоляционного материала. Любой изоляционный материал, содержащий кристаллический кремнезем в количестве более 0,1 процента по весу, требует предупреждения о раке. Волокна, из которых состоят любые стеклянные или стекловидные нити, чрезвычайно острые и могут вызывать раздражение кожи и верхних дыхательных путей. Раздражение кожи может быть вызвано попаданием в кожу сломанных концов керамических волокон. Вдыхание пыли от таких продуктов и материалов может вызвать повреждение легких или раздражение верхних дыхательных путей. Раздражение верхних дыхательных путей является реакцией организма на острые концы оборванных волокон.

Волокна, из которых состоят любые стеклянные или стекловидные нити, чрезвычайно острые и могут вызывать раздражение кожи и верхних дыхательных путей. Раздражение кожи может быть вызвано попаданием в кожу сломанных концов керамических волокон. Вдыхание пыли от таких продуктов и материалов может вызвать повреждение легких или раздражение верхних дыхательных путей. Раздражение верхних дыхательных путей является реакцией организма на острые концы оборванных волокон.

В прошлом изоляция производилась на основе асбеста. Асбестовые изоляционные материалы классифицируются как канцерогены. Из соображений здоровья и безопасности необходимо соблюдать особое внимание и осторожность при удалении. Ваши записи о техническом обслуживании, закупках и поставщиках, а также ваши первоначальные спецификации изоляции должны быть пересмотрены, чтобы определить, использовались ли и / или где использовались продукты, содержащие асбест.

Заключение

Кирпич, огнеупорный материал, изоляция и футеровка при правильном проектировании и установке на малогабаритном котле, используемом в медицинском, промышленном, колледже или государственном учреждении, помогут обеспечить работу котла с максимальной эффективностью. Если бриловые материалы неправильно спроектированы, указаны, сохранены, установлены, отверждены, высушены или удалены, это окажет неблагоприятное влияние на три важных фактора:

Если бриловые материалы неправильно спроектированы, указаны, сохранены, установлены, отверждены, высушены или удалены, это окажет неблагоприятное влияние на три важных фактора:

- использование энергии и энергосбережение.

- эффективная работа котла.

- ваша финансовая прибыль.

Футеровка котла КТВМ-5000

Футеровка котла КТВМ-5000 | Wellons.PRO4 ноября 2019 года ООО «Веллонс.ру» успешно завершил проект по замене огнеупорной футеровки котла №2 (КТВ-5000) на котельную ООО «ФМ Эстейт». Данные работы были выполнены на условиях EPC-контракта, включая проектирование, подбор и поставку материалов, а также футеровку огнеупорной футеровки котла.

ИНЖИНИРИНГ.

На основании полученного эскиза котельной установки специалистами ООО «Веллонс.РУ» разработан рабочий проект устройства огнеупорной футеровки с применением многослойной конструкции (двухслойная теплоизоляционная футеровка и футеровка рабочего слоя с применением огнеупорного кирпича ).

Основная сложность данного проекта заключается в устройстве трех сводовых конструкций в топке котла для обеспечения конструктивных особенностей котловой установки производителя котлов КТВВ-5000 (ООО «Ковровский котельный завод», г. Ковров). Для обеспечения прочности конструкции кладки сводчатой части, а также кирпичной кладки прямых стен был проведен ряд технических мероприятий с использованием специальных подпорок и анкерных изделий для кирпичной кладки.

ПОДБОР И ПОСТАВКА ОГНЕУПОРОВ.

Участок вертикальных прямых стен котла. Для обеспечения нормальной службы облицовки вертикальных прямых стен котла предусмотрено устройство «раздельных» панелей с компенсационным тепловым швом. Этот шов формируется за счет использования огнеупорного кирпича, изготовленного по индивидуально разработанным чертежам. Панели укладывают в перевязку с помощью специального кирпича под анкер. Все «чертежные» изделия (изделия не по ГОСТу), а также все анкерные изделия изготавливаются по чертежам ООО «Веллонс. РУ», специально разработанным для данного проекта. Установка анкеров, для кладки, осуществляется через каждые 6-9ряды (определяются локально, в зависимости от горизонтального уровня наклонной решетки).

РУ», специально разработанным для данного проекта. Установка анкеров, для кладки, осуществляется через каждые 6-9ряды (определяются локально, в зависимости от горизонтального уровня наклонной решетки).

Кирпич огнеупорный марки ША-И (толщина слоя 150 мм.) с рабочей температурой до 1350-1400°С применялся в качестве рабочего слоя огнеупорный, каолиновая плита КТП-50 (100 мм в два слоя) в качестве первого теплоизоляционный слой. с рабочей температурой до 1250°С,

в качестве второго теплоизоляционного слоя – плиты из силиката кальция типа SILBORD (один слой толщиной 100 мм.) с рабочей температурой нанесения до 1100°С. Общая толщина футеровки 350 мм. Для формирования температурных швов используется рулонный изоляционный материал (одеяло) Дурабланкет 128 толщиной 10 мм с температурой эксплуатации до 1250°С.

Котельная арка (три арки). Для обеспечения максимально возможной прочности конструкции кровли котла конструкция кровли изменена с более плоской на более крутую кровлю – «правильную» крышу, диаметр которой фактически равен ширине стены между стенки котла. При этом сечения как в нижней части котла (зона горения топлива), так и в зонах движения продуктов сгорания не уменьшились. Таким образом, изменение конструкции сводов не влияет на технологический процесс сжигания топлива, а также нагрева теплоносителя в котле. 9В качестве огнеупора для устройства свода использован кирпич фасонный марки ШЦУ-4,5 0003

При этом сечения как в нижней части котла (зона горения топлива), так и в зонах движения продуктов сгорания не уменьшились. Таким образом, изменение конструкции сводов не влияет на технологический процесс сжигания топлива, а также нагрева теплоносителя в котле. 9В качестве огнеупора для устройства свода использован кирпич фасонный марки ШЦУ-4,5 0003

по ранее разработанной схеме огнеупора. Толщина арки 200 мм. Такая толщина кирпича, а также использование фасонных изделий позволяет обеспечить максимальную прочность арочной конструкции.

Дополнительно для придания прочности сводчатой конструкции топки котла применены консоли/суппорты, снижающие давление кровли на вертикальные стенки котла, обеспечивающие необходимую жесткость и прочность конструкции футеровки как целое.

Люк и двери технологические. Футеровка данных агрегатов осуществляется монолитным огнеупором – огнеупорным бетоном BORCAST-55W с Al 2 O 3 >55 % с рабочей температурой до 1450°С. Бетон укладывается в предварительно установленной опалубки с помощью глубинного вибратора для уплотнения бетонной массы. Используются металлические анкеры из высоколегированной жаропрочной стали AISI 310S (20Х23х28).

Бетон укладывается в предварительно установленной опалубки с помощью глубинного вибратора для уплотнения бетонной массы. Используются металлические анкеры из высоколегированной жаропрочной стали AISI 310S (20Х23х28).

МОНТАЖНЫЕ РАБОТЫ.

Все работы, связанные с устройством огнеупорной футеровки, такие как: монтаж огнеупора, необходимые вспомогательные работы (опалубка, оснастка и другие работы) были выполнены специалистами ООО «Веллонс.РУ» совместно с бригадой футеровщиков в рамках единого EPC-контракта. Все основные виды работ описаны ниже в соответствующих разделах. Они также будут представлены в наших коротких видеоотчетах на сайте компании в разделе «КАПИТАЛЬНЫЙ РЕМОНТ ОГНЕУПОРОВ КТВМ-5000 КТВ».

1. ОБЛАСТЬ ПЕРВОЙ АРКИ, РЕШЕТКИ ОБЛАСТИ ТОПКИ КОТЛА.

СЛОЙНАЯ КОНСТРУКЦИЯ ВЕРТИКАЛЬНЫХ СТЕН – два слоя теплоизоляции из каолиновой плиты общей толщиной 100 мм и плиты силиката кальция толщиной 100 мм.; рабочий слой – из огнеупорного кирпича ША-I №9 толщиной 150 мм. и специальные волочильные изделия для анкерного крепления на базе ША-I №9. Общая толщина футеровки 350 мм.

и специальные волочильные изделия для анкерного крепления на базе ША-I №9. Общая толщина футеровки 350 мм.

Устройство облицовки стен: 9 шт.0143

- Теплоизоляционный слой устроен из одной силикатно-кальциевой плиты (толщиной 100 мм) и двух каолиновых плит (2х50 мм). Пластины устанавливаются на ребро и плотно прижимаются друг к другу. Кладка рабочего слоя из кирпича обеспечивает прочное и надежное крепление этих плит. Конструктивная прочность плит (они не крошятся в процессе эксплуатации) не требует дополнительного крепления на собственные анкеры или на клей.

- Важно! В связи с тем, что конструкция колосников наклонная, основная задача устройства дна футеровки стен топки котла состоит в том, чтобы выровнять кладку рабочего слоя по горизонтали. Это необходимая мера для обеспечения соблюдения требований по кладке огнеупорного кирпича и обеспечения нормальной эксплуатации футеровки всего котла.

- При кладке нижнего ряда огнеупорного кирпича мы увидели отклонения размеров внутренней решетки от проектных размеров.

Те. ширина колосниковой зоны на ~ 100 мм уже, чем указано на эскизе котла (ширина «фальш» обечайки котла для подвода воздуха для горения не показана). Таким образом, чтобы обеспечить перемещение подвижных балок колосника, для возможности установки защитных «щечек» колосника, мы были вынуждены уменьшить толщину теплоизоляционного слоя на 50 мм с каждой стороны до высота ~ 250 мм (четыре ряда кирпича). После этого толщина футеровки за счет смещения кирпича рабочего слоя внутрь колосниковой зоны на 50 мм стала соответствовать проектной. Эти изменения ни на технологический процесс, ни на конструктивную прочность футеровки не оказывают отрицательного влияния.

Те. ширина колосниковой зоны на ~ 100 мм уже, чем указано на эскизе котла (ширина «фальш» обечайки котла для подвода воздуха для горения не показана). Таким образом, чтобы обеспечить перемещение подвижных балок колосника, для возможности установки защитных «щечек» колосника, мы были вынуждены уменьшить толщину теплоизоляционного слоя на 50 мм с каждой стороны до высота ~ 250 мм (четыре ряда кирпича). После этого толщина футеровки за счет смещения кирпича рабочего слоя внутрь колосниковой зоны на 50 мм стала соответствовать проектной. Эти изменения ни на технологический процесс, ни на конструктивную прочность футеровки не оказывают отрицательного влияния. - Огнеупорный слой рабочего слоя, кирпичная кладка первого ряда уложена на рулонный изоляционный материал Durablanket 128 толщиной 10 мм для компенсации различных тепловых расширений стали и огнеупорной футеровки.

- Кирпичная кладка вертикальных стен выполняется панелями шириной ~1500 мм с образованием температурного шва.

Для обеспечения прочности конструкции кладка этих панелей осуществляется с использованием специально разработанных изделий/кирпичей с углублением и отверстием под анкер, а также специальных кирпичей «с зубом» для формирования прямого Z-образного шва. Назначение этого Z-образного шва состоит в предотвращении прямого воздействия высокой температуры на теплоизоляционный слой, рабочая температура которого значительно ниже слоя; дополнительная прочность – предотвращение выпадения кладки в местах стыков панелей.

Для обеспечения прочности конструкции кладка этих панелей осуществляется с использованием специально разработанных изделий/кирпичей с углублением и отверстием под анкер, а также специальных кирпичей «с зубом» для формирования прямого Z-образного шва. Назначение этого Z-образного шва состоит в предотвращении прямого воздействия высокой температуры на теплоизоляционный слой, рабочая температура которого значительно ниже слоя; дополнительная прочность – предотвращение выпадения кладки в местах стыков панелей. - В качестве температурного шва стыков панелей используется теплоизоляционный материал Durablanket 128 толщиной 10 мм.

- Для обеспечения конструктивной прочности огнеупорной футеровки применяются металлические анкеры из высоколегированной жаропрочной стали AISI 310S (или из жаростойкой стали 20Х23х28). Анкеры устанавливаются по их схеме на 6–9-м ряду кладки (в зависимости от угла наклона колосника). Анкерная проушина приварена к корпусу котла, а возможность перемещения плоского анкера вертикально по всей высоте проушины позволяет легко установить этот анкер в паз огнеупорного кирпича, обеспечивая возможность компенсации теплового расширения футеровки с сохранением прочности конструкции.

СЛОЙНАЯ КОНСТРУКЦИЯ ТОПЛИВНОЙ ТРУБЫ, ТЕХНОЛОГИЧЕСКОГО ЛЮКА И ЛЮКОВОЙ ДВЕРИ – футеровка однослойная, в качестве футеровки рабочего слоя используется монолитный огнеупор BORCAST-55W. Толщина облицовки зависит от конструктивных особенностей конкретного участка и варьируется от 210 до 350 мм. Этапы возведения бетонной огнеупорной футеровки описаны ниже.

Устройство футеровки топливного желоба:

- Огнеупорная бетонная масса заливается в предварительно смонтированную опалубку, обеспечивающую углы раскрытия, толщину и другие характеристики.

- Опалубка изготовлена из фанеры толщиной 12 мм, детали которой смазываются машинным маслом для обеспечения нормального отслаивания листов фанеры при демонтаже опалубки соответственно после схватывания и необходимой прочности огнеупорного бетона после заливки.

- До окончательной установки опалубки устанавливаются анкеры, а также вся металлическая поверхность желоба оклеивается изоляционным рулонным материалом Durablanket 128 толщиной 10 мм для компенсации различных тепловых расширений стали и огнеупорной футеровки.

- Для снижения нагрузки на верхнюю часть обделки желоба (на горизонтальный свод желоба) производится дополнительная установка суппортов (опор)/консолей. Данные штангенциркуля полностью компенсируют давление от вертикальной торцевой кладки стенки топки котла и обеспечивают длительный срок службы футеровки этого узла.

- Огнеупорную бетонную смесь готовят в бетоносмесителе (для тяжелого бетона предпочтительнее лопастной смеситель принудительного типа), в который добавляют необходимое количество воды (не более 6-7 %) для достижения требуемой консистенции бетонной массы.

- Бетон укладывается глубинным вибратором. Использование вибратора необходимо для достижения необходимой плотности и, соответственно, прочности бетона.

- После схватывания бетона (обычно через 8-10 часов) опалубку можно аккуратно демонтировать, дальнейшие работы по устройству крепи продолжают.

Устройство футеровки технологического люка и дверцы люка:

- Все вышеперечисленные этапы монтажа монолитной огнеупорной футеровки топливной траншеи (монтаж анкерных изделий, опалубки, монтаж теплоизоляционного рулонного материала , монтаж разгрузочной опоры/консоли, изготовление бетонной массы и ее укладка и др.

) соответствуют этапам монтажа футеровки технологического люка и люковых дверей соответственно.

) соответствуют этапам монтажа футеровки технологического люка и люковых дверей соответственно. - Обратите внимание, что граница монолитной футеровки и вертикальная стенка огнеупорной футеровки проклеены теплоизоляционным рулонным материалом Durablanket 128 толщиной 10 мм для формирования температурного шва, необходимого для компенсации различных тепловых расширений бетонной и кирпичной футеровки, особенно на начальном этапе эксплуатации – этапы сушки и прогрева футеровки котла.

- Сама опалубка люка/крышки должна учитывать устройство фасок боковых граней футеровки, обеспечивать нормальное открытие/закрытие двери при эксплуатации котла и доступ внутрь для обслуживания, осмотра внутреннее состояние печи.

- После завершения бетонных работ (обычно через 8-10 часов) опалубку можно аккуратно демонтировать, дальнейшие работы продолжаются.

АРКА ЛИНИЯ КОНСТРУКЦИЯ:

Один из самых сложных и ответственных участков футеровки топки котла. Футеровка однослойная, толщина слоя 200 мм. Арка собирается по предварительной выкладке из фасонного кирпича. В качестве огнеупорного используется уплотненный шамотный кирпич марки ШЦУ-4,5. Этот вид кирпича имеет повышенные прочностные характеристики, а также более высокое содержание Al2O3 по отношению к ША-I, что является важным фактором при выборе огнеупора для конструкции свода котла.

Футеровка однослойная, толщина слоя 200 мм. Арка собирается по предварительной выкладке из фасонного кирпича. В качестве огнеупорного используется уплотненный шамотный кирпич марки ШЦУ-4,5. Этот вид кирпича имеет повышенные прочностные характеристики, а также более высокое содержание Al2O3 по отношению к ША-I, что является важным фактором при выборе огнеупора для конструкции свода котла.

Наличие рабочего проектирования, необходимое количество арматуры, высококвалифицированный персонал – необходимые условия для успешного выполнения футеровочных работ по монтажу свода топки котла. Этапы монтажа крыши котла показаны ниже:

- Для обеспечения дополнительной прочности свода каждый сегмент/арка свода опирается на индивидуальные суппорты, установленные с двух сторон (суппорты изготовлены из высоколегированной жаропрочной стали AISI 310С/20Х23х28). В зольной части котла свод имеет наклонную конструкцию. Наклонная часть образуется за счет смещения последующего свода арки по высоте рядом кирпичей (на 65 мм) относительно предыдущего.

Итого, наклонный свод – 10 арочных рядов со смещением по высоте.

Итого, наклонный свод – 10 арочных рядов со смещением по высоте. - Изготовление опалубки/кругов – важный этап работы. Необходимо заранее убедиться в правильности размеров и прочности конструкции – она должна выдерживать нагрузки при кладке арки, а также многократные перемещения при облицовочных работах.

- Необходимо заранее проверить правильность макета и его соответствие фактическому исполнению, поставить свод из фасонного кирпича на площадку «насухо» и при необходимости внести необходимые коррективы в макет.

- Кладка сводчатого кирпича, а также основная кладка стен печи осуществляется с использованием химического раствора ФОСКОН, используемого в качестве воды затворения для приготовления кладочного раствора на основе раствора МС-28. Применение данного раствора позволяет в короткие сроки обеспечить твердение раствора без воздействия высоких температур, что значительно ускоряет процесс футеровочных работ в целом.

- При переходе наклонного участка арки в горизонтальное положение используется один общий сегмент в качестве разгрузочной опоры/консоли на 6-7 арочных рядов арки.

- Чтобы не нарушать конструкцию арки, первый ряд кладки арки сдвинут вверх на 4 ряда, за счет наличия воздуховодов горения. В вертикальной части стен свода оставлены фурменные отверстия. Для формирования сопловых отверстий использовались пластиковые трубки и пластичная консистенция кладочного раствора на основе раствора и химического раствора воды затворения. Пространство между пластиковыми трубками и кирпичом заполнено пластичной массой, которая после затвердевания и обжига труб образует фурменное отверстие для подачи воздуха в зону горения.

- Секции вертикальных стен в зоне загрузки топлива подняты на уровень перекрытия свода арки №2

2. ОБЛАСТЬ ВТОРОЙ АРКИ.

Конструкция футеровки вертикальных стен, а также конструкция арочной части футеровки аналогичны футеровке зоны первого свода топочной части котла, описанной выше.

Устройство облицовки стен и сводов:

- Для продолжения кладки вертикальных стен изоляционный слой поднимается на необходимую высоту по всему периметру корпуса печи.

- В связи с тем, что конструкция свода «правильная» (диаметр свода равен ширине межстенового пространства), а толщина сводчатого кирпича составляет 200 мм (при толщине рабочий слой стен 150 мм), расстояние между аркой и утепляющим слоем минимальное. И, соответственно, для продолжения кладки вертикальных стен необходимо выровнять горизонт, чтобы обеспечить качественную, надежную кладку стен. Для получения максимально надежной конструкции в качестве выравнивающего слоя используется огнеупорный бетон BORCAST-55W с высокими прочностными характеристиками. Бетон поднимается с образованием выровненной поверхности шириной не менее 150 мм, что необходимо для обеспечения нормального прилегания кирпичной поверхности рабочего слоя стен печи к основанию из выровненного бетона.

- Это событие также позволяет дополнительно “загрузить” арку, предотвратив ее “раскрытие” во время работы.

- Кладка стен панельно-тыльной кирпичной кладкой, устройство тепловых швов, установка анкерных изделий, формирование фурменных отверстий, монтаж суппортов/консолей арочных рядов арок, установка самих арок вторых арок осуществляется по аналогии с этапами, описанными в п.

№ 1 «ПЕРВАЯ ЗОНА, ЗОНА НАГРЕВА ГАЗОВОЙ ГОРЕЛКОЙ».

№ 1 «ПЕРВАЯ ЗОНА, ЗОНА НАГРЕВА ГАЗОВОЙ ГОРЕЛКОЙ». - В районе второй кровли имеется смотровой, технологический люк, необходимый для обслуживания котла – очистки котла от золошлаковых отложений в межарочном пространстве и контроля технического состояния футеровки котла, а также для доступа к пожарная труба. Конструкция футеровки: однослойная, монолитная. Для футеровки данного узла используется монолитный огнеупорный бетон BORCAST-55W.

- Технология укладки огнеупорного бетона, подготовка места установки, установка анкерных изделий, устройство тепловых швов путем наклеивания теплоизоляционного рулонного материала Durablanket 128 толщиной 10 мм, установка разгрузочной крепи, изготовление и устройство опалубки – все это, а также другое необходимые работы, описаны в разделе №1 выше.

- После схватывания бетона (обычно через 8-10 часов) опалубку можно аккуратно демонтировать, дальнейшие работы по устройству крепи продолжают.

3. ЗОНА ТРЕТЬЕЙ АРКИ.

Конструкция футеровки вертикальных стен, а также конструкция арочной части футеровки аналогичны описанному выше устройству футеровки зон первого и второго сводов топочной части котла.

Облицовка стен и сводов:

- Устройство теплоизоляционного слоя, а также укладка бетона в качестве выравнивающего слоя для продолжения кладки вертикальных стен зоны третьего свода котла, в т.ч. кладку стен с панелями в перевязке и установку анкерной кладки и опор для свода выполняют аналогично этапам, описанным в предыдущих разделах.

- За счет отклонений по высоте кладки вертикальных участков стен в первых двух арочных зонах, связанных с конструктивным расположением фурменных отверстий, а также для обеспечения размеров межарочного пространства в топке котла , конструкцию третьей арки пришлось пересмотреть. Это было необходимо сделать еще и из-за отсутствия достаточного пространства между аркой и жаровой трубой.

- Разработан новый проект хранилища, конструкция которого максимально приближена к условиям «правильного» хранилища.

Была изготовлена новая опалубка и на ней, на производственной площадке, «насухо» выложен свод для проверки правильности разработанных решений.

Была изготовлена новая опалубка и на ней, на производственной площадке, «насухо» выложен свод для проверки правильности разработанных решений. - Данная конструкция арки предусматривает монтаж пяточного кирпича, который выпиливается из прямого, рядового формата и опирается на ранее приваренные суппорта/консоли. Это мероприятие позволяет обеспечить максимальную прочность конструкции несмотря на то, что арка получается более «плоской» по отношению к ранее установленным/уложенным аркам (первой и второй арочным секциям котла).

- Использование химического раствора ФОСКОН, применяемого в качестве воды затворения для приготовления кладочного раствора на основе раствора МШ-28, позволяет обеспечить твердение раствора и прочность конструкции в короткие сроки без воздействия высоких температур – это особенно важно при кладке арки или других арочных конструкций.

- Пространство между третьей крышей и жаровой трубой котла заполнено каолиновыми плитами, которые в первую очередь служат теплоизоляционным слоем, а во вторую дополнительно нагружают кровлю, не давая ей «раскрыться» при эксплуатации футеровки котла (плотность плит до 350 кг/м 3 ).

Выходной ствол/горловина топки:

- Переходный участок кладки вертикальных стен с конвективной частью котла/коллекторами водяных экранов, а также сводовая часть (третий свод) с огнем трубы обрамлены бетонным поясом из литого огнеупора.

- Перед устройством опалубки несущие конструкции котла (котловые балки) очищаются от остатков старого бетона, привариваются анкеры, формируется температурный шов на границе бетон/кирпич (уложен рулонный теплоизоляционный материал Дурабланкет 128 толщиной 10 мм), по всему периметру шахты/горловины печи устанавливается опалубка.

- Заливка бетона происходит в один прием, после схватывания монолитного огнеупора опалубка аккуратно демонтируется.

РЕЗЮМЕ ПРОЕКТА:

Данный проект футеровки котла КТВМ-5000 является комплексным проектом. Основная трудность проекта заключается в необходимости наличия в топке котла трех сводов, формирующих движение продуктов сгорания согласно конструкции котла завода-изготовителя.

Перед следующей топкой надо обязательно выбрать из печки уголь, после чего выполнить все действия еще раз.

Перед следующей топкой надо обязательно выбрать из печки уголь, после чего выполнить все действия еще раз.

Однако это не относится к огнеупорным материалам на фосфатной связке, так как материал на фосфатной связке должен быть отвержден и высушен одновременно. Фосфатсодержащий материал должен быть отвержден и высушен в течение первых двух-трех недель после укладки, так как фосфатсодержащий материал начинает поглощать влагу из окружающей атмосферы. В конце концов, в течение двух-трех недель материал начнет оседать и отваливаться.

Однако это не относится к огнеупорным материалам на фосфатной связке, так как материал на фосфатной связке должен быть отвержден и высушен одновременно. Фосфатсодержащий материал должен быть отвержден и высушен в течение первых двух-трех недель после укладки, так как фосфатсодержащий материал начинает поглощать влагу из окружающей атмосферы. В конце концов, в течение двух-трех недель материал начнет оседать и отваливаться. Те. ширина колосниковой зоны на ~ 100 мм уже, чем указано на эскизе котла (ширина «фальш» обечайки котла для подвода воздуха для горения не показана). Таким образом, чтобы обеспечить перемещение подвижных балок колосника, для возможности установки защитных «щечек» колосника, мы были вынуждены уменьшить толщину теплоизоляционного слоя на 50 мм с каждой стороны до высота ~ 250 мм (четыре ряда кирпича). После этого толщина футеровки за счет смещения кирпича рабочего слоя внутрь колосниковой зоны на 50 мм стала соответствовать проектной. Эти изменения ни на технологический процесс, ни на конструктивную прочность футеровки не оказывают отрицательного влияния.

Те. ширина колосниковой зоны на ~ 100 мм уже, чем указано на эскизе котла (ширина «фальш» обечайки котла для подвода воздуха для горения не показана). Таким образом, чтобы обеспечить перемещение подвижных балок колосника, для возможности установки защитных «щечек» колосника, мы были вынуждены уменьшить толщину теплоизоляционного слоя на 50 мм с каждой стороны до высота ~ 250 мм (четыре ряда кирпича). После этого толщина футеровки за счет смещения кирпича рабочего слоя внутрь колосниковой зоны на 50 мм стала соответствовать проектной. Эти изменения ни на технологический процесс, ни на конструктивную прочность футеровки не оказывают отрицательного влияния. Для обеспечения прочности конструкции кладка этих панелей осуществляется с использованием специально разработанных изделий/кирпичей с углублением и отверстием под анкер, а также специальных кирпичей «с зубом» для формирования прямого Z-образного шва. Назначение этого Z-образного шва состоит в предотвращении прямого воздействия высокой температуры на теплоизоляционный слой, рабочая температура которого значительно ниже слоя; дополнительная прочность – предотвращение выпадения кладки в местах стыков панелей.