Пиролизный котел длительного горения БТС Премиум

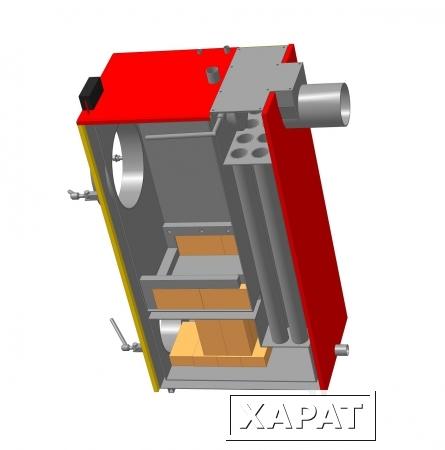

- Конструкция

- Преимущества

- Характеристики

- Фото и видео

- Схема подключения

- Расход

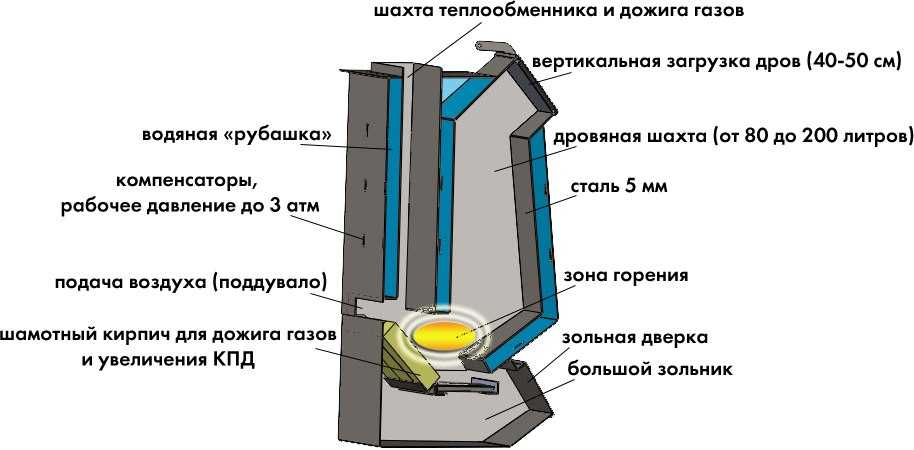

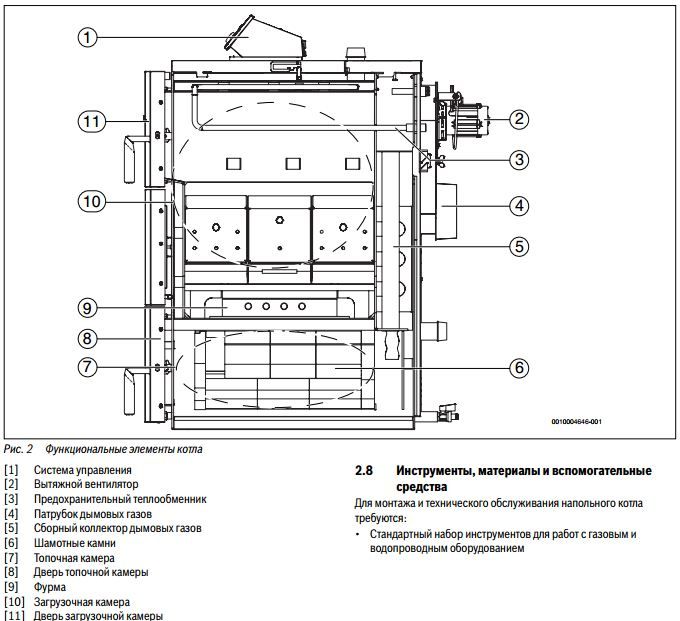

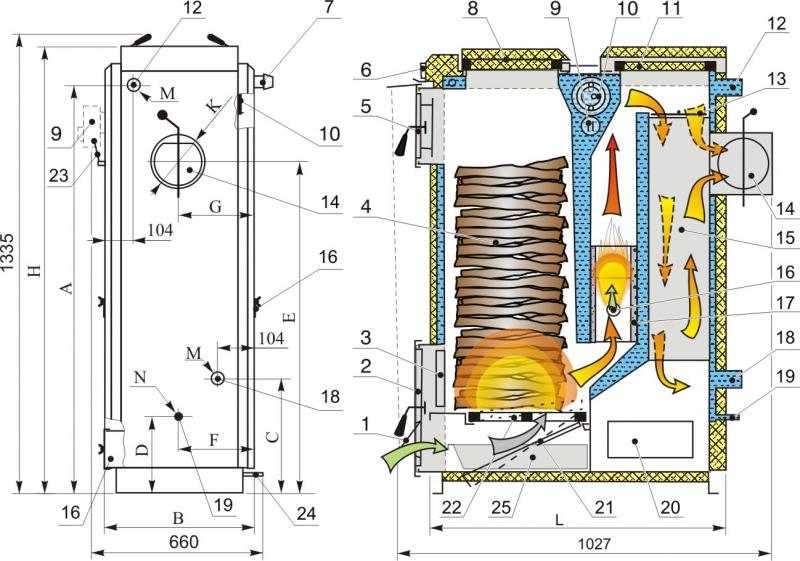

Конструкция котла и принцип работы

Автоматика Котла

Все равно, какое топливо вы загружаете в пиролизный котел – твердых или мягких пород, сухое или сырое – автоматическая система управления установит оптимальное количество воздуха подаваемого в топку котла, для оптимального сгорания с большой эффективностью, с минимумом вредных выбросов в атмосферу и высоким КПД.

Преимущество котлов на дровах БТС

Преимущество такой системы: безопасность эксплуатации котла благодаря постоянному разряжению, не зависимо от тяги дымовой трубы. Так же система управления обеспечивает защиту при отключении электроэнергии – быстро (не более 10 сек) перекрывает все каналы подачи воздуха в котел, обеспечивая работоспособность котла при выходе из строя электронного блока управления. Есть возможность подключения и управления датчиком комнатной температуры, циркуляционным насосом. Система управления известит вас о необходимости чистки теплообменника, отключит пиролизный котел после прогорания дров, при необходимости быстрого нагрева теплоносителя установлена система – Турбо.

Наши дровяные котлы, с воплощенными в них новыми разработками, шагнули далеко вперед, оставляя позади конкурентов, с их постоянными ручными настройками под топливо разного качества и влажности – это техника вчерашнего дня.

Система управления известит вас о необходимости чистки теплообменника, отключит пиролизный котел после прогорания дров, при необходимости быстрого нагрева теплоносителя установлена система – Турбо.

Наши дровяные котлы, с воплощенными в них новыми разработками, шагнули далеко вперед, оставляя позади конкурентов, с их постоянными ручными настройками под топливо разного качества и влажности – это техника вчерашнего дня.

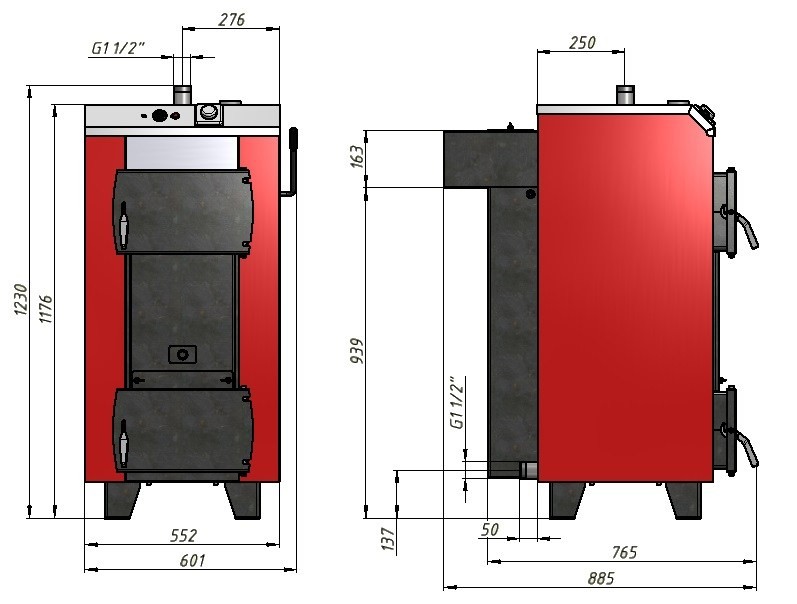

Камера загрузки

Котел на дровах оборудован камерой загрузки изготовленной из стали толщиной 5-6 мм. и гораздо больше по объему, чем у аналогов, особенно в котлах ‘Премиум’ класса. Футерована фасонными шамотными частями, которые, при необходимости, свободно и легко заменяются. Такая конструкция позволяет снять температурное напряжение с футеровки, что увеличивает ее срок службы в разы. Благодаря футеровке в котле можно сжигать дрова с влажностью до 50% и более. При этом загружая пиролизный котел всего два раза в сутки, а это очень удобно для владельца котла.

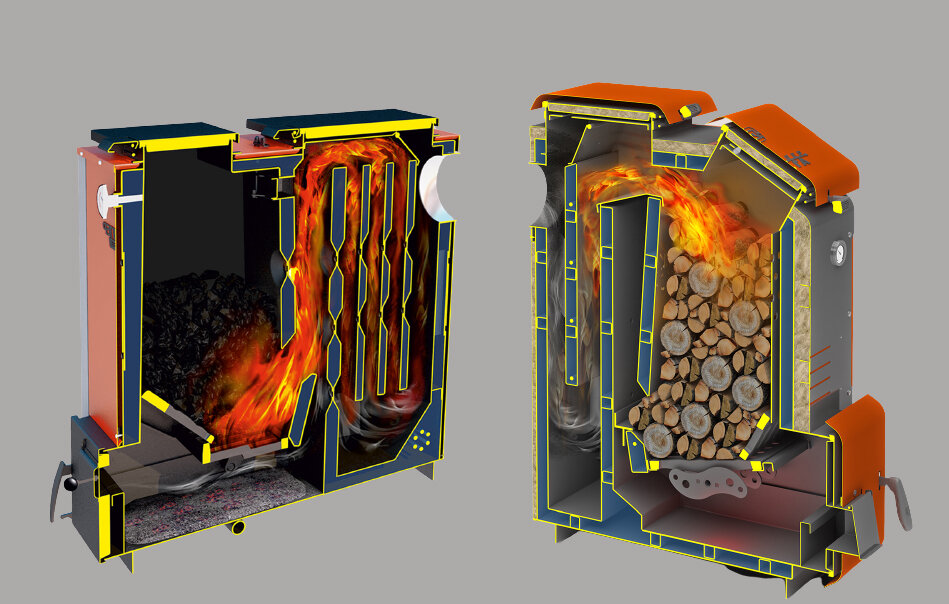

Устройство теплообменника

Горючие газы попадают через канал в теплообменник, чтобы полностью использовать полученную энергию, горячий воздух направляется с помощью завихрителей как можно ближе к теплообменным поверхностям, где происходит более полный теплосъем, отраженное тепло не дает осесть смолам на поверхности теплообменника, тем самым повышается КПД котла. Газогенераторные котлы имеют установленные пластинчатые теплообменники, изготовленные из стали толщиной 5-6 мм, что выгодно отличает их от аналогов с трубными теплообменниками. Меньшие габаритные размеры, дают возможность установить завихрители, которые гораздо проще в текущем обслуживании. Чистка теплообменника котла производится один раз в месяц и занимает не более 30 минут. Все это позволяет не нанимать отдельного работника для обслуживания котла, а поручить эти функции имеющемуся персоналу.

Меньшие габаритные размеры, дают возможность установить завихрители, которые гораздо проще в текущем обслуживании. Чистка теплообменника котла производится один раз в месяц и занимает не более 30 минут. Все это позволяет не нанимать отдельного работника для обслуживания котла, а поручить эти функции имеющемуся персоналу.

Камера сгорания

Сгорание древесного газа происходит в керамобетонной вставке (коконе). Благодаря специальному эффекту накопления, кокон гарантирует, высокую температуру сгорания (1000 – 12000 °С) Оптимальное горение топлива обеспечивается предварительно прогретым до высокой температуры вторичным воздухом в комбинации с керамобетонной вставкой, где газ горит практически в закрытом пространстве, как при полной, так и частичной нагрузке. Именно благодаря этому, котел при работе достигает очень высокого КПД при самых низких показателях вредных выбросов в атмосферу при горении дров.Общие технические решения котлов БТС

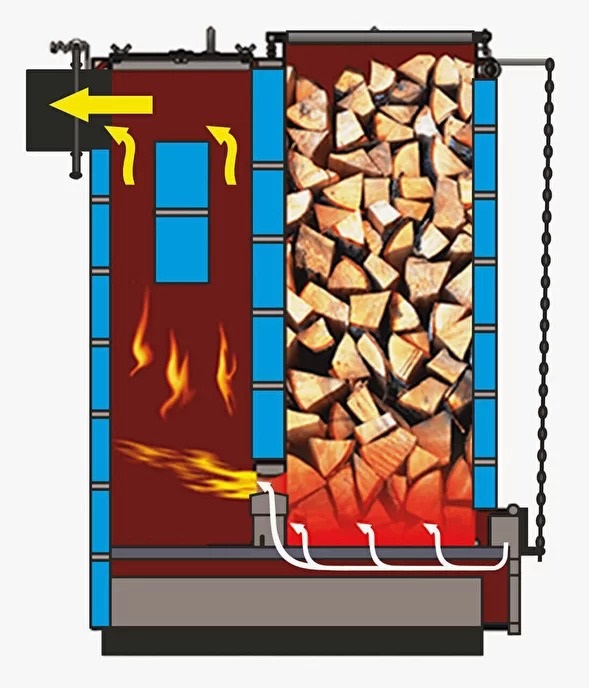

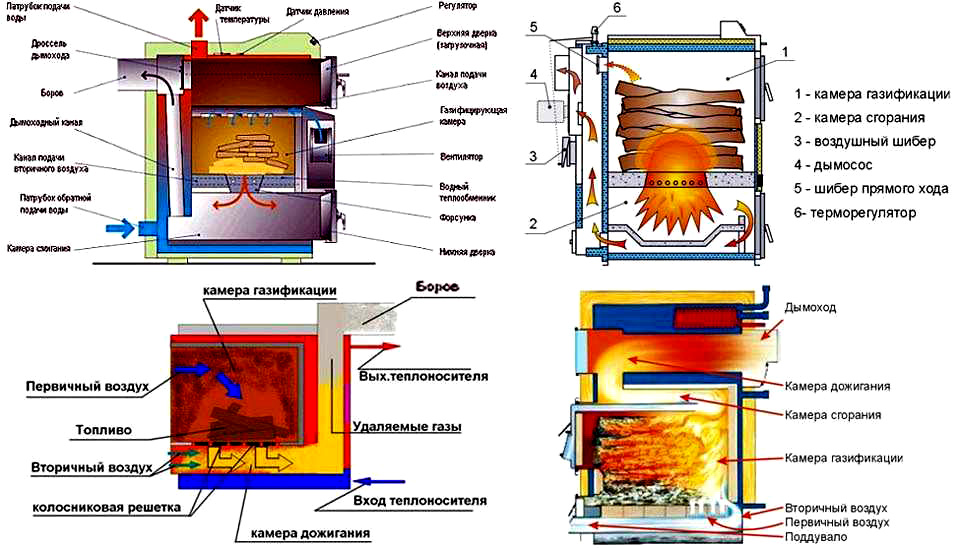

- В верхнюю камеру котла — камеру загрузки загружаются дрова.

Горения в камере нет. Тлеет лишь нижний слой дров.

Горения в камере нет. Тлеет лишь нижний слой дров. - По команде блока управления включается вентилятор- дымосос, создающий разрежение в нижней камере — камере сгорания, или нагнетающий вентилятор, создающий избыточное давление в камере загрузки.

- В условиях недостатка кислорода из раскаленных углей начинает выделяться пиролизный газ, сгорающий в камере сгорания при температуре свыше 1100 град Цельсия.

- Дымовые газы через пластинчатый теплообменник отдают тепло теплоносителю и выводятся в дымоход. При приближении температуры теплоносителя к заданной, вентилятор начинает сбрасывать обороты и полностью останавливается при достижении заданной температуры.

- Процесс пиролиза прекращается, котел переходит в режим ожидания. Минимальное количество воздуха, поступающее в камеру загрузки не дает затухнуть углям, но и не допускает горения.

- При понижении температуры теплоносителя автоматика снова включает вентилятор и котел возвращается в режим пиролизного горения.

- Футеровка

- Немецкий дымосос

- Смотровое окно

- Безопасные двери

- Регулятор на Стандарт

- Удобные ручки и порошковая окраска

- Камера загрузки

- В верхнюю камеру котла — камеру загрузки загружаются дрова.

- Пиролизные котлы БТС “Премиум” поставляет в продажу в Санкт-Петербурге, Москве, Екатеринбурге, Белгороде, Краснодаре, Самаре, Новосибирске компания “БТС Котлы”. Мы предлагаем разумные цены на все модели, а также выгодные условия доставки, монтажа и сервисного обслуживания.

Преимущества БТС котлов

- Автоматизация. Удобство пиролизного котла заключается в отсутствии ручных регуляторов, которые заменены автоматической системой управления.

- Надежность.

Загрузочная камера пиролизного котла “Премиум” класса изготавливается из высококачественной стали толщиной в 5-6 мм.

Загрузочная камера пиролизного котла “Премиум” класса изготавливается из высококачественной стали толщиной в 5-6 мм. - Легкость сервисного обслуживания. Футеровка выполнена фасонными шамотными элементами, которые достаточно легко поддаются замене. Встроенная система управления просигнализирует о необходимости очистки теплообменника, что исключает его засорение. Очистка требуется не чаще 2 раз в день.

- Универсальность. Котел позволяет обеспечить сгорание древесины влажностью в 50%, брикетов и других видов твердого топлива.

- Эффективность. Система “Турбо” обеспечивает быстрый нагрев теплоносителя, а температура горения в пиролизных котлах БТС предельно высокая. Это позволяет древесине полностью прогореть и выдать максимальную теплоотдачу.

- Длительное горение. Продолжительность цикла горения при 1 загрузке составляет до 10 часов.

- Безопасность. Пиролизные котлы БТС оснащены системой постоянного разряжения, независимо от имеющейся в дымовой трубе тяги.

- Финансовая выгода. Стоимость отопления на 75% дешевле, чем при использовании газового оборудования.

Технические характеристики пиролизного котла БТС Премиум

Котлы пиролизные изготавливаются из стального листа толщиной 6 мм. В котлах установлены немецкие вытяжные дымососы производства EBM-PAPST. Котлы футерованы на 70%, что обеспечивает наиболее полное сгорание пиролизного газа. Процесс горения древесного газа протекает в керамическом коконе. Металлические стенки котла защищены от прямого воздействия огня. Котел может автоматически выбирать режим горения подстраиваясь под тягу дымохода, качество и влажность загружаемого топлива. Котел оборудован электронным блоком управления. Конструкция котла позволяет практически мгновенно выходить на рабочий режим работы. Практически полное отсутствие фазы СТОП, во время работы котла, предотвращает оседание смолы на теплообменнике котла.

Есть автоматическая подстройка вторичного и первичного воздуха, в зависимости от применяемого топлива в котле и тяги дымохода. В котлах установлена система самотушения и контроля котла в случае непредвиденных экстренных случаев.

Создаваемое рабочее давление в системе – 0,3 мПа.

Конструкция котла позволяет практически мгновенно выходить на рабочий режим работы. Практически полное отсутствие фазы СТОП, во время работы котла, предотвращает оседание смолы на теплообменнике котла.

Есть автоматическая подстройка вторичного и первичного воздуха, в зависимости от применяемого топлива в котле и тяги дымохода. В котлах установлена система самотушения и контроля котла в случае непредвиденных экстренных случаев.

Создаваемое рабочее давление в системе – 0,3 мПа.

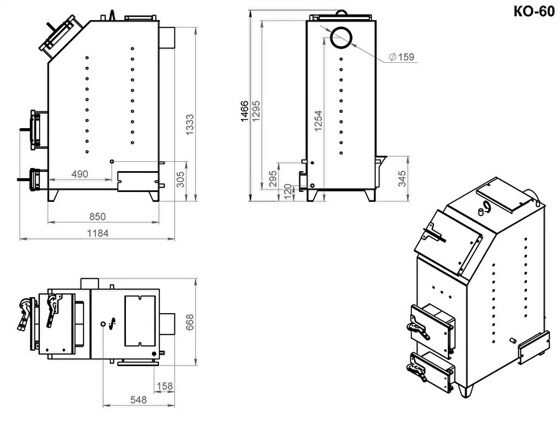

Параметры Величина Тепловая мощность кВт 15 20 25 32 40 50 60 75 80 Объем камеры загрузки м3 0,16 0,17 0,2 0,215 0,17 0,23 0,25 0,31 0,55 0,73 Площадь поверхности теплообменника м2 1,6 2,1 2,6 3,2 4,1 5,1 6,0 7,6 8,3 10,2 Рабочее давление мПа 0,30 Давление при испытании мПа 0,45 Рабочая температура воды: 0С максимальная 95 минимальная 65 КПД, не менее % 82 Номинальное разряжение за котлом Па 18-25 25-30 35 Температура исходящих газов, не выше 0С 190-240 Потребляемая электрическая мощность Вт 75 115 Напряжение питания В 220 Диаметр дымохода мм 159 219 Высота дымохода м 6-8 8-10 10-12 Минимальный расход воды м3/час 0,6 0,9 1,1 1,4 1,7 2,1 2,6 3,2 3,4 4,2 Отапливаемая площадь м2 180 230 280 380 450 550 650 780 880 1200 Максимальная длина дров м 0,55 1,05 Масса кг 580 636 725 800 800 995 1060 1182 1650 1840 Габаритные размеры: мм глубина 1070 1080 1065 1065 1170 1220 1230 1310 1820 1820 ширина 580 580 630 630 630 630 720 720 825 825 высота 1460 1530 1700 1750 1640 1740 1740 1840 1740 1790 Степень защиты электрооборудования ІР54 Применяемое топливо древесина Технические характеристики пиролизного котла БТС Большой мощности

Для организации отопления и ГВС на предприятиях и жилищно-коммунальных комплексах предлагаем котлы мощностью 140 кВт, 190 кВт, 250 кВт и 500 кВт. Котлы изготавливаются из металла толщиной от 6 мм до 8 мм. В котле установлен электронный блок управления, который управляет процессом горения полностью в автоматическом режиме. Камера загрузки имеет футеровку из огнеупорного кирпича.

Процесс горения пиролизного газа происходит в коконе из керамики. Котлы оборудованы вентиляторами EBM-PAPST, а сервопривод изготовлен в Швейцарии на предприятии “BELIMO”.

Котлы изготавливаются из металла толщиной от 6 мм до 8 мм. В котле установлен электронный блок управления, который управляет процессом горения полностью в автоматическом режиме. Камера загрузки имеет футеровку из огнеупорного кирпича.

Процесс горения пиролизного газа происходит в коконе из керамики. Котлы оборудованы вентиляторами EBM-PAPST, а сервопривод изготовлен в Швейцарии на предприятии “BELIMO”.

Тепловая мощность (кВт) кВт 140 190 250 300 500 Объем камеры загрузки (м3) м3 1 1 1,25 1,25 2 Площадь поверхности теплообменника(мЗ) м2 14 18,9 24,6 30,1 49,7 Рабочее давление (мПа) мПа 0,2 0,3 0,3 0,3 0,3 Давление при испытании (мПа) мПа 0,3 0,45 0,6 0,4 0,45 Рабочая температура воды (°С) 0С максимальная 85 85 85 85 95 минимальная 65 65 65 65 65 КПД, не менее (%) % 82 82 82 82 82 Номинальное разряжение за котлом (Па) Па 35 35 35 35 55 Температура исходящих газов, не выше (°С) 0С 240 240 240 240 240 Потребляемая электрическая мощность (Вт) Вт 230 230 280 320 350 Напряжение питания (В) В 220 220 220 220 220 Диаметр дымохода (мм) мм 219 219 219 329 400 Высота дымохода (м) м 42339 42339 42339 42339 14-20 Минимальный расход воды (мЗ/час) м3/час 4 5,5 6 6 21,5 Отапливаемая площадь (м2) м2 1500 2000 2500 3000 5000 Максимальная длина дров (м) м 1,05 1,05 1,05 1,05 1,05 Масса котла (кг) кг 3650 4070 3560 3920 6780 Габаритные размеры (мм) мм глубина 2040 2540 2615 2520 3025 ширина 1222 1222 1240 1550 1810 высота 2060 2060 2220 2370 2650 Степень защиты электрооборудования 1р20 Преимущества твердотопливных котлов «БТС» и отличие от классических твердотопливных котлов

Ваш браузер устарел. Обновите браузер на более современный

Обновите браузер на более современныйБТС Белгород, пиролизные и воздухогрейные котлы

Ваш браузер устарел. Обновите браузер на более современныйФотографии котлов

Простая схема подключения пиролизного котла

- Группа безопасности котла

- Насос циркуляционный

- Расширительный бак

Схема подключения твердотопливного котла с контуром подмеса

- Группа безопасности котла

- Гидравлическая стрелка

- Расширительный бак

- Гребенки

- Циркуляционный насос

- Радиатор

- Циркуляционный насос

Гидрострелка устанавливается в тех случаях, когда в системе отопления есть несколько отопительных контуров. Гидрострелка исключает взаимное гидравлическое воздействие циркуляционных насосов и выполняет функции шламоуловителя и дегазации системы отопления.

Гидрострелка устанавливается в тех случаях, когда в системе отопления есть несколько отопительных контуров. Гидрострелка исключает взаимное гидравлическое воздействие циркуляционных насосов и выполняет функции шламоуловителя и дегазации системы отопления.

Схема подключения гидрострелки с котлом на твердом топливе

- Группа безопасности котла

- Насос циркуляционный

- Тепловой аккумулятор

- Радиатор

- Laddomat 21

- Смесительный трехходовой клапан

- Бак расширительный

- Обратный клапан

- Клапан подпитки

- Циркуляционный насос ГВС

- Возможность работы твердотопливного котла в оптимальном режиме без потерь. Все излишки тепловой энергии забирает аккумулирующая емкость.

- При отключении котла теплоаккумулятор передает накопленное тепло в помещение в течение двух суток.

- Аккумулирующая емкость со встроенным модулем ГВС дает возможность получить горячую воду, применяя тепловую энергию пиролизного котла.

Схема подключения пиролизного котла и теплоаккумулятора под управлением блока Laddomat 21

- чугунный корпус;

- вентиль терморегулирующий ;

- обратный клапан;

- термометры;

- штуцер;

- шаровые клапана;

- насос.

Расход дров на отопление

Нам очень часто задают вопрос: ‘Какой расход дров у пиролизного котла такой-то мощности?’. Такая постановка вопроса не совсем корректна. Расход топлива зависит не от котла, а от теплопотерь отапливаемого помещения и качества топлива. Котел лишь восполняет потерянное Вашим помещением тепло, вырабатывая его из топлива. Разумеется, часть тепла котел теряет, так как его КПД составляет около 92%. Чтобы рассчитать приблизительный расход топлива в каждом конкретном случае необходимо знать теплопотери помещения, удельную теплоту сгорания топлива и КПД котла.Таблица 1. ‘Удельная теплота сгорания различных видов топлива’

Из таблицы видно, что удельная теплотворная способность древесины с 20% влажностью в два раза выше, чем у древесины с влажностью 50%.Дрова влажностью 20% 3590 ккал/кг Дрова влажностью 50% 1870 ккал/кг Древесные брикеты 4500 ккал/кг Каменный уголь 6450 ккал/кг Природный газ 8350 ккал/м3  Наши котлы, в отличие от многих, способны работать на древесине влажностью 50%, но топить более сухой древесиной значительно эффективнее.

Чтобы добиться влажности 20% Достаточно, чтобы спиленная древесина пролежала на открытом воздухе год.

Теперь нужно рассчитать теплопотери отапливаемого помещения. Они зависят от множества факторов. Для примера возьмем средние теплопотери нормально утепленного здания в районе Москвы. Каждые 300 м3 (100 м2) такого помещения требуют около 18 Гкал за отопительный сезон или 3 Гкал в месяц.

Делим 3 Гкал на (3590 ккал/ кг – 8%), так как необходимо учитывать КПД котла, и получаем 909 кг в месяц.

Точно так же мы можем просчитать расход других видов топлива.

Наши котлы, в отличие от многих, способны работать на древесине влажностью 50%, но топить более сухой древесиной значительно эффективнее.

Чтобы добиться влажности 20% Достаточно, чтобы спиленная древесина пролежала на открытом воздухе год.

Теперь нужно рассчитать теплопотери отапливаемого помещения. Они зависят от множества факторов. Для примера возьмем средние теплопотери нормально утепленного здания в районе Москвы. Каждые 300 м3 (100 м2) такого помещения требуют около 18 Гкал за отопительный сезон или 3 Гкал в месяц.

Делим 3 Гкал на (3590 ккал/ кг – 8%), так как необходимо учитывать КПД котла, и получаем 909 кг в месяц.

Точно так же мы можем просчитать расход других видов топлива.

Таблица 2. ‘Сравнительный месячный расход различных видов топлива на отопление условного помещения площадью 100 м2’

Таким образом в среднем для отопления 100 м2 помещения в климатической зоне Москвы требуется около 900 кг дров в месяц. Для справки: 1 м3 дубовой древесины влажностью 20% весит 720 кг, сосновой – 650 кг. В отличие от древесины, дрова обычно измеряются в складометрах. Принято, что в одном складометре дров 0,7 м3 древесины.Дрова. (Пиролизный котел 92% КПД) 909 кг Древесные брикеты.  (Пиролизный котел 92% КПД)

(Пиролизный котел 92% КПД)724 кг Каменный уголь. (Классический котел 75% КПД) 620 кг Природный газ. (Газовый котел 94% КПД) 400 м3

Закажите просчет системы отопления и подбор оборудования

Твердотопливный котел пиролизного горения | Статья в журнале «Молодой ученый»

Актуальность работы обусловлена быстрым ростом цен на энергоносители (нефть, газ и электричество), а также стремительным ростом строительства домов и коттеджей, расположенных вдали от газовых магистралей.

Ключевые слова: пиролиз, пиролизный котёл, теплообменная система, оптимальное соотношение воздушных потоков, переходный процесс.

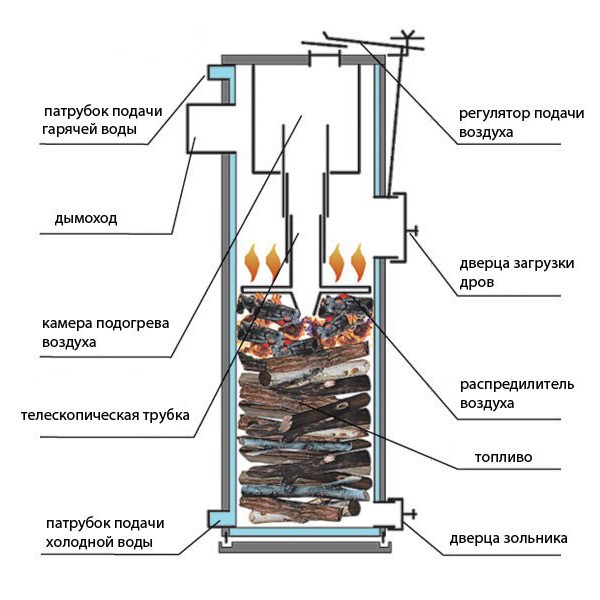

Пиролизный котёл — это одна из разновидностей твердотопливных котлов. В качестве топлива в котле используется недорогая древесина, а особая организация процесса горения позволяет получить несколько существенных преимуществ по сравнению с обычными твердотопливными котлами.

Пиролизный котёл, он же котёл длительного горения, был изобретен относительно недавно, и для того что бы предстать перед нами в том виде, в котором мы его знаем ему понадобился не один десяток лет.

Принцип работы пиролизного котла. Устройство, позволяющее получать газ с помощью пиролиза древесного топлива, называется газогенерирующим котлом. Камера, в которой находится топливо называется реактор или по-другому топливная камера.

Сначала топливо воспламеняют с помощью небольшого огня и дрова начинают гореть как в простом котле, однако при достижении температуры 200…800°С подача кислорода в камеру горения уменьшается и далее начинает происходить процесс пиролиза топлива. В процессе пиролиза выделяется газ, который идёт в камеру сгорания с помощью специальной трубы. Процесс выделения газа является экзотермическим, то есть при этом выделяется тепло.

В процессе пиролиза выделяется газ, который идёт в камеру сгорания с помощью специальной трубы. Процесс выделения газа является экзотермическим, то есть при этом выделяется тепло.

В камере сгорания газ смешивается с более высоким количеством кислорода и воспламеняется, горение происходит при более высокой температуре и может достигать 110…1200°С. Регулирование подачи осуществляется с помощью шибера или задвижки.

Рис. 1. Пиролизный котёл

Горение газа сопровождается бурным выделением тепла, тепло взаимодействует с теплообменником, подогревая этим самым воду, проходящую через теплообменник, продукты сгорания топлива при этом выходят через выхлопную трубу.

По словам производителей, газогенераторных пиролизных котлов КПД таких устройств варьируется в пределах 84…90 %. Следует заметить, что КПД котла существенно зависит от того насколько влажным является топливо.

Ниже для лучшего представления показаны данные — зависимость мощности при сжигании килограмма дров от их влажности.

При горении одного килограмма дров с влажностью в 25 % мощность составляет 4 кВт;

При горении одного килограмма дров с влажностью в 50 % мощность составляет 2 кВт;

Повышенная влажность топлива приводит к существенному выделению воды в виде пара, который смешиваясь с горючим газом уменьшает его концентрацию, в итоге мощность горения существенно падает.

Отличительной особенностью пиролизных котлов является взаимодействие летучих газов и их продуктов сгорания. Подобное взаимодействие существенно очищает выброс тяжёлых веществ в атмосферу.

Температура обратной воды, поступающая в котел должна иметь температуру не менее 50…60°С. Если температура падает ниже указанных пределов на внешнем оборудовании котла выделяется конденсат, который в свою очередь приводит к появлению конденсата, это существенно снижает долговечность оборудования. Внутренняя толщина стенок котла не может быть менее 4 мм.

Отопительная система с пиролизным котлом станет целесообразным решением для загородного дома, дачи, бани и особо полезна будет для деревообрабатывающих предприятий, промышленных помещений где имеется множество отходов древесины. В отдельных случаях в качестве топлива для котла можно использовать не только древесину, но и производственные отходы. Основная проблема данного котла заключается в подборе соотношения воздушных потоков на генерацию и дожигание пиролизных газов. Когда соотношение подобрано наиболее правильно, в дымоходе котла остается минимум пиролизных газов и кислорода, выдаваемая мощность при этом максимальна. В современных пиролизных котлах от этой проблемы ушли, поставив дорогостоящие газовые датчики в дымоходе.

В отдельных случаях в качестве топлива для котла можно использовать не только древесину, но и производственные отходы. Основная проблема данного котла заключается в подборе соотношения воздушных потоков на генерацию и дожигание пиролизных газов. Когда соотношение подобрано наиболее правильно, в дымоходе котла остается минимум пиролизных газов и кислорода, выдаваемая мощность при этом максимальна. В современных пиролизных котлах от этой проблемы ушли, поставив дорогостоящие газовые датчики в дымоходе.

Для удешевления системы можно отказаться от столь дорогостоящего решения и сделать пиролизный котел самому, а с помощью дешевых датчиков температуры косвенно получать значение выдаваемой мощности котлом. Регулируя, соотношение воздушных потоков в точке равновесного состояния, и наблюдая за мощностью, можно найти наиболее энергоэффективные точки работы пиролизного котла и разработать алгоритм управления.

Предложенное в работе решение практически значимо, так как позволит упростить систему управления пиролизными котлами и тем самым существенно снизить их стоимость, сделать в целом более доступными для населения.

Достоинства и недостатки пиролизных котлов

Достоинства:

— дополнительная тепловая энергия за счет более полного сгорания топлива и повышенной температуры горения. При обычном горении топлива выделяется гораздо меньше тепла, чем при горении летучего газа. При горении летучих веществ затрачивается меньшее количество кислорода, чем при горении дров в обычном котле;

— при горении практически не появляется сажи либо она формируется в очень небольшом количестве. Пиролизные котлы из-за горения дерева и других видов топлива образуют гораздо меньше тяжёлых веществ и их составляющих, чем обычные твердотопливные газогенераторные котлы;

— топливо сгорает полностью практически без остатка, это означает что количество пепла будет в виде горстки пыли;

— значение КПД достигает 90 %

— очень продолжительная работа котла, время между добавлением дров равно примерно 8…12 часов и имеет зависимость от температуры внешней среды, габаритов отапливаемой площади, типоразмеров котла;

— регулирование выдаваемой мощности котлом от 30 до 100 %. Процесс горения пиролизного газа гораздо легче поддается процессу автоматизации, чем процесс горения дров или другого топлива.

Процесс горения пиролизного газа гораздо легче поддается процессу автоматизации, чем процесс горения дров или другого топлива.

— некоторые модели данных котлов позволяют сжигать не только дрова, но и резину с полимерными соединениями.

Недостатки:

— некоторые модели зависят от электричества, так как дымосос или вентилятор пиролизного котла потребляют электроэнергию. Для повышения надежности системы при провалах напряжения применяют источники бесперебойного питания.

— крупногабаритные значения занимаемой площади котлом;

— повышенные запросы к влажности топлива;

— системы с газогенераторными котлами в основном являются одноконтурными для обогрева проточной воды нужно монтировать отдельное оборудование

— температура обратной воды должна быть 50…60 °С.

— небольшой диапазон регулирования мощности.

— пиролизные котлы имеют более высокую стоимость (примерно, в 1,5…2 раза выше стоимости обычных котлов).

Научная новизна работы заключается в следующем:

Разработать модель теплообменной системы с пиролизным котлом;

Предложено отказаться от датчиков газа в обратном дымоходе котла и заменить их датчиками температуры;

Объектом исследования является система управления котлом пиролизного горения.

Предметом исследования является алгоритм управления горением без датчика газа в обратном дымоходе.

Цель работы — разработать и исследовать систему управления котлом пиролизного горения и получить оптимальные режимы работы пиролизного котла при различных изменениях нагрузки.

По сути общая цель данной работы приближение стоимости пиролизного котла к стоимости обычного.

Задачами исследования является: знакомство с принципом работы пиролизного котла, разработка имитационной модели пиролизного котла, получение переходных процессов температуры, описание алгоритма работы.

Простое и оптимальное решение вышеперечисленных задач:

Изготовление котла из газового баллона, с последующей установкой датчиков температур в дымоходы котла.

Рис. 2. Принцип работы пиролизного котла из газового баллона

Если в хозяйстве есть использованный старый газовый баллон, то из него можно самостоятельно сделать отличный пиролизный котел. Оптимальный объем баллона для работы 50 л. Дополнительно понадобится арматура, полоса стали.

1 этап работы: Баллон обрезать вверху, удалить закругленную часть, из которой можно будет сделать крышку, через которую будет производится загрузка твердого топлива, отшлифовать. Приварить дымоход. Для лучшей тяги он делается разного диаметра в начале и в конце. Сверху конструкцию покрыть огнеупорной краской.

Рис. 3. Вид после 1 этапа

2 этап работы: Сделать поршень из трубы и железного диска, к которому приварить лопасти..jpg) При горении лопасти создают вихри воздуха, а диск препятствует возникновению открытого пламени. Дрова тлеют и получается пиролизный эффект.

При горении лопасти создают вихри воздуха, а диск препятствует возникновению открытого пламени. Дрова тлеют и получается пиролизный эффект.

Рис. 4. Готовый поршень

3 этап работы: Произвести заправку котла твердым сухим топливом. Поджечь верхнюю часть дров (бумагой или тряпочкой, смоченной отработанным маслом, соляркой). Установить поршень сверху дров. Закрыть плотно крышку и наблюдать за началом работы котла.

Вместо датчиков температуры для начала можно воспользоваться контактным цифровым термометром. Регулируя подачу кислорода, выставить оптимальный режим работы котла.

Рис. 5. Заправка твердым топливом

Рис. 6. Готовый котел без водяной рубашки

Литература:

- Пиролизные котлы отопления // ТеплоГуру URL: http://teplo.guru/kotly/tverdotoplivnye/piroliznye-kotly-otopleniya.html (дата обращения: 02.05.2018).

- Fuzzy Logic Toolbox // Matlab.ru URL: https://matlab.

ru/products/fuzzy-logic- toolbox (дата обращения: 02.06.2018).

ru/products/fuzzy-logic- toolbox (дата обращения: 02.06.2018). - Пиролизные котлы // ЭкоКотёл URL: http://ecokotel.com.ua/index.php/fuel/pyrolysis.html (дата обращения: 14.03.18).

- Шилин А. А., Букреев В. Г., Койков К. И. Математическая модель нелинейной системы с запаздыванием // Приборы и системы. Управление, контроль, диагностика. 2013. № 6. С. 3–10.

- Шилин А. А., Букреев В. Г. Нелинейная математическая модель теплопотребления с учетом характеристик элементов теплового узла // Научный вестник НГТУ. 2012. № 2 (47). С. 107–114.

- Пиролиз // Википедия URL: https://ru.wikipedia.org/wiki/Пиролиз (дата обращения: 02.05.2018).

- Пиролизный котёл // Википедия URL: https://ru.wikipedia.org/wiki/Пиролизный_котёл (дата обращения: 02.05.2018).

- История отопительных приборов // Помо URL: http://www.pomo.ru/art/istorija- otopitelnyh-priborov/ (дата обращения: 04.05.18).

- История камина // История вещей URL: http://история-вещей.

рф/predmetyi- interera/istoriya-kamina.html (дата обращения: 05.05.2018).

рф/predmetyi- interera/istoriya-kamina.html (дата обращения: 05.05.2018). - Центральное отопление // Хэлпикс URL: http://helpiks.org/8–90474.html (дата обращения: 05.05.2018).

- Современные системы отопления // Stoodbooks URL: http://studbooks.net/1982492/matematika_himiya_fizika/sovremennye_sistemy_otopl eniya (дата обращения: 05.05.2018).

- Доменная революция // klubkom URL: http://klubkom.net/posts/61295 (дата обращения: 05.05.2018).

- История котлов // Твердокотёл URL: http://tverdo-kotel.com/istoriya/ (дата обращения: 05.05.2018).

- Научно-технические открытия (конец XIX — начало XX ст.), их влияние на экономическое мировое развитие // Allbest URL: https://revolution.allbest.ru/economy/00448848_0.html (дата обращения: 05.05.2018).

- Устройство и принцип действия циркуляционных насосов // Проект ТМН URL: http://proekt-tmn.ru/ustrojstvo-i-princip-dejstviya-cirkulyacionnyx-nasosov/ (дата обращения: 05.05.2018).

- Первый мировой энергетический кризис 1973–1974 годов // Cotinvestor URL: http://www.cotinvestor.ru/obuchajushhie-materialy/jekonomicheskie- krizisy/pervyj-mirovoj-energeticheskij-krizis-1973–1974-godov/ (дата обращения: 05.05.2018).

- Твердотопливные котлы длительного горения — полная классификация и советы по выбору модели // StoryAqua URL:http://stroy- aqua.com/vodosnab_otopl/kotel/tverdotoplivnye-kotly-dlitelnogo-goreniya.html (дата обращения: 05.05.2018).

- ГАЗОГЕНЕРАТОР. ПИРОЛИЗНЫЕ КОТЛЫ. // Газогенератор URL: http://gazogenerator.com/oborudovanie/gazogenerator-piroliznye-kotly/ (дата обращения: 05.05.2018).

- Принцип работы пиролизного твердотопливного котла длительного горения

- // Гидпроект URL: http://gidproekt.com/princip-raboty-piroliznogo- tverdotoplivnogo-kotla-dlitelnogo-goreniya.html (дата обращения: 05.05.2018).

- Горение топлива // Топки URL: http://topky.ru/fuel-burning.html (дата обращения: 05.

05.2018).

05.2018).

Основные термины (генерируются автоматически): котел, выдаваемая мощность, газ, горение, принцип работы, система управления, газовый баллон, обратная вода, твердое топливо, теплообменная система.

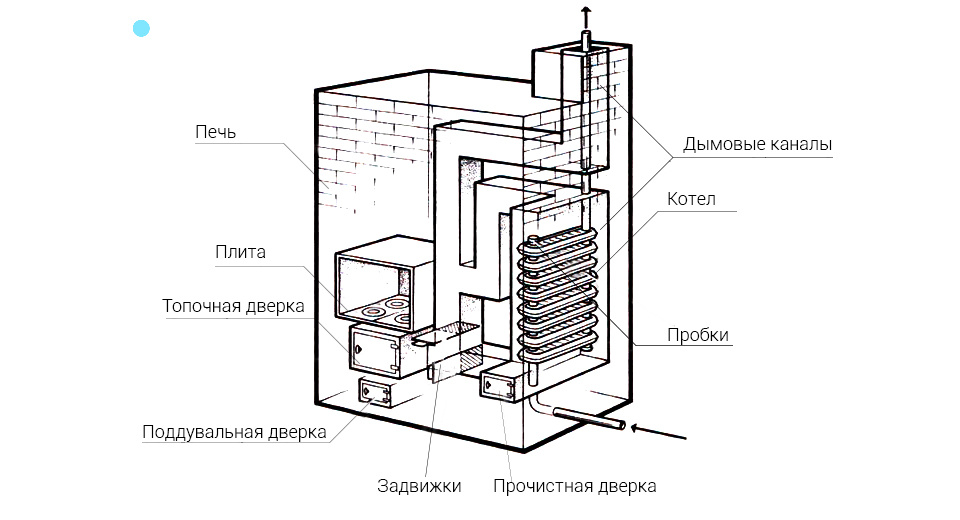

Котел на дровах ATMOS GD – пиролизный

Котел на дровах ATMOS G enerator D Окоген характеризуется специальной камерой, облицованной с обеих сторон керамическими деталями особой формы, подачей первичного воздуха из нижней части и керамическим сопло, а в нижней камере сферические керамические детали. Задний дымоход оснащен трубчатым теплообменником.

Газификация древесины (обратное сжигание) с последующим сжиганием древесного газа в керамической камере сгорания обеспечивает оптимальное сгорание всех горючих компонентов. Подача воздуха и горение регулируются вытяжным вентилятором. Это обеспечивает быстрый розжиг и хорошее сгорание котла сразу после розжига. Температура пламени 1000 – 1250 °С.

Инверсное сгорание (газификация) и керамическая камера сгорания обеспечивают практически полное сгорание с минимальными выбросами вредных веществ. Котлы соответствуют ограничениям европейских норм для экологически чистой продукции и относятся к 5-му классу стандартов котлов EN 303-5. Они соответствуют самым строгим требованиям ЕС – ECODESIGN 2015/1189.

Преимущества пиролизных котлов ATMOS

– Возможность сжигания больших дров

– Большая топка – длительное время горения

— Трубчатый теплообменник

— Высокий КПД более 90% — первичный и вторичный воздух предварительно нагреваются до высокой температуры

— Экологичность сжигания — класс котла 5 — EN 303-5, ECODESIGN 2015/1189

— Вытяжной вентилятор — обеспыленная зола очистка, бездымная котельная

– Охлаждающий контур, защищающий от перегрева – отсутствие опасности повреждения котла

– Вытяжной вентилятор автоматически отключается при выгорании топлива – Термостат дымовых газов

– Легкое удаление золы – большое пространство для золы (при в эксплуатации, чистить раз в неделю)

-небольшой размер и легкий вес

-Высококачественное

Деревянный котел должен быть установлен через Laddomat 22 или термостатический клапан (моторированный трехсторонний клапан) в) в Laddomat или на термостатический клапан (моторный трехсторонний клапан) в Laddomat или на термостатический клапан (моторированный трехсторонний клапан) в для поддержания минимальной температуры обратки на уровне 65°С. Температура воды, выходящей из котла, должна постоянно поддерживаться на уровне 80-90°С. Стандартная конфигурация всех котлов включает контур охлаждения для предотвращения перегрева котла.

Температура воды, выходящей из котла, должна постоянно поддерживаться на уровне 80-90°С. Стандартная конфигурация всех котлов включает контур охлаждения для предотвращения перегрева котла.

Рекомендуем установку бойлера с накопительными баками.

МОДЕЛИ DC XX GD ПРЕДНАЗНАЧЕНЫ ТОЛЬКО ДЛЯ СОЕДИНЕНИЯ С АККУМУЛЯЦИОННЫМИ БАКАМИ ДОСТАТОЧНОЙ ЕМКОСТИ, ЭТО МИН. 55 ЛИТРОВ НА 1 КВТ МОЩНОСТИ КОТЛА.

РЕГУЛИРОВКА КОТЛА

Электрически-механически – выход котла управляется воздушной заслонкой с регулятором тяги типа FR 124, который автоматически открывает или закрывает предохранительный клапан в соответствии с установленной температура воды на выходе (80 – 90°С). Большое внимание следует уделить установке регулятора мощности – помимо регулирования мощности у него есть еще одна важная функция: он также защищает котел от перегрева. Термостат, расположенный на плите котла, регулирует вытяжной вентилятор в соответствии с установленной температурой (80 – 85 °C). Регулирующий термостат должен быть настроен на температуру на 5°С ниже, чем вакуумный термостат регулирования давления FR 124.

Регулирующий термостат должен быть настроен на температуру на 5°С ниже, чем вакуумный термостат регулирования давления FR 124.

Котлы также оснащены дымовым термостатом, который служит для отключения дымососа после сжигания дров.

Котел работает с пониженным КПД даже без вентилятора – при отключении электричества нагрев не пропадает. При мощности до 70% от номинальной мощности котел можно использовать без вентилятора (для котлов DCxxGD не рекомендуется эксплуатация с выключенным дымососом).

Каждый котел может быть оснащен «эквитермическим» регулятором ATMOS ACD 01 для управления системой отопления, которая контролирует температуру наружного воздуха, температуру в помещении и время. С помощью этого управления вы можете управлять котлом с вентилятором и многими другими функциями.

Техническая информация:Патент на пиролиз-комбинирование с двойным слоем для устранения загрязнения сжиганием высокого патента угля (патент # 9,989,247 выпущен 5 июня.

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ/ВКЛЮЧЕНИЕ ПО ССЫЛКЕ

Настоящая заявка является номером 371 международной патентной заявки № PCT/CN2013/084225, поданной 25 сентября 2013 г. ЗАГРЯЗНЕНИЕ С ИСПОЛЬЗОВАНИЕМ ДВУХСЛОЙНОГО ПИРОЛИЗНОГО СГОРАНИЯ», в которой испрашивается приоритет по заявке на патент Китая № 201210360012.6, поданной 25 сентября 2012 г., озаглавленной «СИСТЕМА ДЛЯ РЕШЕНИЯ ЗАГРЯЗНЕНИЯ УГЛЯ С ВЫСОКИМ НАТРИЕМ ПОСРЕДСТВОМ ДВУХСЛОЙНОГО ПИРОЛИЗНОГО СГОРАНИЯ». Вышеупомянутые заявки включены сюда в качестве ссылки во всей своей полноте.

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Изобретение относится к технологии, связанной с удалением загрязнения с поверхности нагрева котла и, в частности, к двухслойной системе пиролиза-сжигания для устранения загрязнения, вызванного сжиганием высококалорийного топлива. -натриевый уголь.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Выработка тепловой энергии играет важную роль в отечественной электроэнергетике Китая, при этом установленная мощность тепловой энергии превышает 70%. Использование некачественных низкосортных углей в качестве энергетических углей на большинстве тепловых электростанций вызывает зашлаковывание водяной стенки топки котла и зашлаковывание и обрастание конвективной теплопоглощающей поверхности, что является одной из основных проблем. влияющие на нормальную работу котла на электростанции. Зашлаковывание и засорение снизят эффективность теплопередачи котла, снизят мощность котла и ухудшат надежность работы устройства, а сильное зашлаковывание может привести даже к погасанию топки, разрыву трубы, внеплановому запуску котла. отключения и другие серьезные аварии.

Использование некачественных низкосортных углей в качестве энергетических углей на большинстве тепловых электростанций вызывает зашлаковывание водяной стенки топки котла и зашлаковывание и обрастание конвективной теплопоглощающей поверхности, что является одной из основных проблем. влияющие на нормальную работу котла на электростанции. Зашлаковывание и засорение снизят эффективность теплопередачи котла, снизят мощность котла и ухудшат надежность работы устройства, а сильное зашлаковывание может привести даже к погасанию топки, разрыву трубы, внеплановому запуску котла. отключения и другие серьезные аварии.

Чтобы избежать различных проблем, вызванных засорением и зашлаковыванием, учеными в стране и за рубежом было проведено множество исследований механизма засорения и зашлаковывания, и учеными было предложено множество индексов определения зашлакованности, которые сталкиваются со многими ограничениями. в фактическом применении и поэтому служат только для предварительного определения, но не могут полностью устранить повреждения, вызванные загрязнением котла. Предлагается метод регулирования горения в топке котла для регулирования температуры в топке для решения проблемы зашлаковывания котла, этот метод, который не может быть удобно использован в реальном применении, не популяризируется. Для высокощелочного угля щелочные металлы, испаряющиеся из высокощелочного угля, вероятно, конденсируются на поверхности нагрева котла с образованием донных отложений, которые существуют в основном в форме NaCl или Na 9 .0106 2 СО 4 . После испарения в высокотемпературной среде вышеупомянутые компоненты, вероятно, коагулируют на конвективной теплопоглощающей поверхности с образованием спеченного или прилипшего зольного отложения, непрерывное поглощение отложения летучей золой вызывает различную степень загрязнения конвективного тепла. -поглощающая поверхность, причем загрязнения, которые невозможно удалить сажеуловителем, снижают теплопередающую способность теплопоглощающей поверхности, повышают температуру дыма, выходящего из котла, и, наконец, значительно снижают производительность топки котла для отключения котла.

Предлагается метод регулирования горения в топке котла для регулирования температуры в топке для решения проблемы зашлаковывания котла, этот метод, который не может быть удобно использован в реальном применении, не популяризируется. Для высокощелочного угля щелочные металлы, испаряющиеся из высокощелочного угля, вероятно, конденсируются на поверхности нагрева котла с образованием донных отложений, которые существуют в основном в форме NaCl или Na 9 .0106 2 СО 4 . После испарения в высокотемпературной среде вышеупомянутые компоненты, вероятно, коагулируют на конвективной теплопоглощающей поверхности с образованием спеченного или прилипшего зольного отложения, непрерывное поглощение отложения летучей золой вызывает различную степень загрязнения конвективного тепла. -поглощающая поверхность, причем загрязнения, которые невозможно удалить сажеуловителем, снижают теплопередающую способность теплопоглощающей поверхности, повышают температуру дыма, выходящего из котла, и, наконец, значительно снижают производительность топки котла для отключения котла.

В настоящее время в стране отсутствует опыт инженерной эксплуатации по сжиганию высокощелочного угля, только несколько электростанций в Синьцзяне изучают проблему загрязнения, вызванного сжиганием высокощелочного угля. угля, но не разработали эффективного метода утилизации высокощелочного угля. Проблема загрязнения может быть решена только путем сжигания неместных угольных смесей; смешанное сжигание неместных углей на самом деле представляет собой метод снижения относительного содержания щелочных металлов, содержащихся в сыром угле, путем добавления других углей с низкощелочными металлами. Доля высокощелочного угля в шихте для сжигания должна быть ниже 30%. При увеличении доли подмешиваемого к сжиганию высокощелочного угля сильное загрязнение конвективной теплопоглощающей поверхности отложением золы приводит к образованию дымового канала, а вымывание дыма вызывает утечку высокотемпературного подогревателя и высокотемпературный пароперегреватель. Поскольку высокощелочные угли в основном используются на электростанциях вблизи угольных шахт в Синьцзяне, для комбинированного сжигания требуется большое количество неместных углей, поэтому такой режим сжигания обычно ограничен условиями транспортировки и поэтому значительно увеличивается в эксплуатационные расходы. В пылеугольных котлах существующих крупных электростанций установлен ширмовый пароперегреватель, чтобы снизить температуру на выходе из топки котла и уменьшить количество расплавленного шлака, однако, поскольку температура плавления относительно низкая, некоторые соли щелочных металлов в дыме все же ошлакуются, когда при протекании через конвективную теплопоглощающую поверхность явление шлакообразования особенно усугубляется при сжигании угля Чжундун, содержащего металлы с высокой щелочностью. Обладая преимуществом в широком диапазоне применимости топлива, высокой эффективности сгорания и небольшом количестве загрязняющих выбросов, котлы с циркулирующим псевдоожиженным слоем были быстро разработаны за последние десять лет и широко применяются в коммерческих целях в области котлов электростанций. Когда циркулирующий псевдоожиженный слой сжигает высокощелочной уголь в качестве энергетического угля, загрязнение конвективной теплопоглощающей поверхности также сильно. Наличие зашлакованности и обрастания ограничивает крупномасштабное эффективное использование высокощелочных углей и, следовательно, ограничивает эффективность использования энергии Китая.

В пылеугольных котлах существующих крупных электростанций установлен ширмовый пароперегреватель, чтобы снизить температуру на выходе из топки котла и уменьшить количество расплавленного шлака, однако, поскольку температура плавления относительно низкая, некоторые соли щелочных металлов в дыме все же ошлакуются, когда при протекании через конвективную теплопоглощающую поверхность явление шлакообразования особенно усугубляется при сжигании угля Чжундун, содержащего металлы с высокой щелочностью. Обладая преимуществом в широком диапазоне применимости топлива, высокой эффективности сгорания и небольшом количестве загрязняющих выбросов, котлы с циркулирующим псевдоожиженным слоем были быстро разработаны за последние десять лет и широко применяются в коммерческих целях в области котлов электростанций. Когда циркулирующий псевдоожиженный слой сжигает высокощелочной уголь в качестве энергетического угля, загрязнение конвективной теплопоглощающей поверхности также сильно. Наличие зашлакованности и обрастания ограничивает крупномасштабное эффективное использование высокощелочных углей и, следовательно, ограничивает эффективность использования энергии Китая.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для решения проблемы загрязнения конвективной теплопоглощающей поверхности существующего котла электростанции в изобретении предлагается двухслойная система пиролиза-сжигания для устранения загрязнения, вызванного сжиганием высоконатриевый уголь простой структуры, обеспечивающий полный теплообмен поверхности нагрева котла, стабилизирующий мощность котла, предотвращающий превышение температуры конвективной теплопоглощающей поверхности для загрязнения, значительно снижающий вероятность возникновение аварийного разрыва трубы и осуществление крупномасштабного чистого сжигания высокощелочных углей.

Для решения вышеуказанной технической проблемы, техническое решение раскрытия изобретения выглядит следующим образом:

двухслойная система пиролиза-сжигания для устранения загрязнения, вызванного сжиганием угля с высоким содержанием натрия, включает псевдоожиженный слой, циклон сепаратор, распределитель угольной золы, смеситель золы и угля, нижний слой пиролиза, внешний слой, возвратный питатель и очиститель, при этом циклонный сепаратор соединен с верхней боковой стороной псевдоожиженного слоя так, что высокотемпературный угольная зола из псевдоожиженного питателя поступает в циклонный сепаратор, выходной конец циклонного сепаратора соединен с входным концом распределителя угольной золы, который снабжен двумя выходами, один из которых соединен с входом обратного питателя, а другой один из которых соединен с входом золоугольного смесителя; выход золоугольного смесителя соединен с входом нижнего слоя пиролиза; нижний пиролизный слой снабжен двумя выходами, один из которых соединен с входом внешнего слоя, а другой – с входом очистителя; выход внешнего слоя соединен с входом обратного питателя; возвратный питатель рядом с нижней боковой стороной псевдоожиженного слоя соединен с впускным отверстием на нижней боковой стороне псевдоожиженного слоя; и выход очистителя соединен с входом нижней боковой стороны псевдоожиженного слоя.

Теплообменник расположен за циклонным сепаратором и соединен с тягодутьевым вентилятором, соединенным с дымовой трубой.

Золоугольный смеситель подает уголь через питатель, соединенный с золоугольным смесителем, питатель снабжен бункером для угля.

Рабочий процесс системы выглядит следующим образом:

верхний конец псевдоожиженного слоя входит в циклонный сепаратор; высокотемпературная угольная зола из циклонного сепаратора подается в золораспределитель, одна часть высокотемпературной угольной золы поступает в возвратный питатель, а другая часть высокотемпературной угольной золы поступает в золоугольный смеситель; при этом сырой уголь подается в золоугольный смеситель через угольный бункер и питатель для смешивания с высокотемпературной угольной золой в угольном смесителе; смесь угля и угольной золы поступает в нижний слой пиролиза для пиролиза, пиролизный уголь и угольная зола поступают во внешний слой, посредством которого пиролизованные частицы угля и угольной золы сжигаются и обмениваются теплом, уголь и угольная зола, прошедшая внешний слой, поступает в обратный питатель; высокотемпературная угольная зола, не проходящая через нижний слой пиролиза, и пиролизный и смешанный уголь и угольная зола подаются в топочную камеру кипящего слоя для сжигания, при этом пиролизный газ, произведенный нижним слоем пиролиза, сначала проходит очиститель для удаления натрия, а затем поступает в псевдоожиженный слой для сжигания.

Принцип работы системы следующий:

в котле с циркулирующим кипящим слоем, сжигающем высокощелочные угли, рядовой уголь подвергается пиролизу посредством циркулирующей горячей золы перед поступлением в топочную камеру котла для полного использования энергии, таким образом можно не только удалить летучий Na, но и уменьшить содержание Na, содержащегося в угле, тем самым снижая содержание активного Na в дыме и уменьшая количество солей натрия, налипших и отложившихся на конвективной теплопоглощающей поверхности котла и, как следствие, уменьшение загрязнения конвективной теплопоглощающей поверхности.

Изобретение имеет следующие полезные эффекты:

(1) при условии сохранения неизменной базовой формы котла за счет использования системы с двойным слоем для первого пиролиза топливного угля в нижнем слое пиролиза для улетучивания щелочных металлов в пиролизного газа при высокой температуре, раскрытие снижает содержание щелочных металлов, содержащихся в угле, поступающем в топку кипящего слоя, так как в дыме, образующемся в результате процесса горения, щелочных металлов мало, раскрытие принципиально устраняет источник явление загрязнения, и путем удаления летучего Na посредством пиролиза раскрытие снижает содержание элемента Na, содержащегося в угле, уменьшает загрязнение конвективной теплопоглощающей поверхности котла, улучшает эффективность теплообмена поверхности теплообмена. и стабилизирует мощность котла;

и стабилизирует мощность котла;

(2) теплоноситель из пылевидной угольной золы, рассматриваемый в описании, поступает из угольной золы, образующейся при сгорании в котле, и тепло также обеспечивается теплоносителем из угольной золы, что решает проблему разделения газа и твердого вещества, необходимого в газе. обогрев; и только путем добавления устройства пиролиза пылевидного угля проблема загрязнения конвективной теплопоглощающей поверхности может быть решена или значительно облегчена без использования какого-либо внешнего источника тепла, при этом эксплуатационные расходы почти не увеличиваются, время работы электростанции продлевается, повышается эффективность работы силовой установки; избегаются высокие затраты, связанные с использованием высокощелочных углей только путем комбинированного сжигания;

(3) система с двойным слоем, принятая в раскрытии, требует только добавления нижнего слоя пиролиза, без существенной модификации существующего котла, таким образом, можно реализовать крупномасштабное чистое сжигание высокощелочных углей для увеличения выгоды. силовых установок при относительно небольших капиталовложениях в устройство;

силовых установок при относительно небольших капиталовложениях в устройство;

(4) пиролизные частицы сжигаются и подвергаются теплообмену с использованием внешнего слоя, что способствует увеличению времени удерживания частиц и повышению эффективности сгорания;

(5) по сравнению со способом устранения загрязнения, вызванного сжиганием высокощелочного угля, такого как уголь Чжундун, путем смешивания низкощелочных углей или добавок для сжигания, раскрытие решает такие проблемы, как стоимость транспортировки пылевидного угля. или добавки, необходимые для смешанного сжигания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙРИС. 1 представляет собой схематическое представление, иллюстрирующее структуру системы согласно раскрытию.

Объяснение ссылочных позиций на РИС. 1: 1 бункер для угля; 2 питатель; 3 воздуходувка; 4 псевдоожиженный слой; 5 : циклонный сепаратор; 6 распределитель угольной золы; 7 теплообменник; 8 вытяжной вентилятор; 9 дымоход; 10 бункер для угля; 11 фидер; 12 смеситель золы и угля; 13 очиститель; 14 нижний слой пиролиза; 15 внешняя кровать; 16 возвратный питатель.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Как показано на РИС. 1 двухслойная система для предотвращения загрязнения поверхности нагрева котла включает кипящий слой 4 , циклонный сепаратор 5 , золораспределитель 6 , золосмеситель 12 , нижний пиролизный слой 14 , возвратный питатель 16 и очиститель 13 . Циклонный сепаратор 5 соединен с верхней боковой стороной псевдоожиженного слоя 4 , так что высокотемпературная угольная зола из псевдоожиженного слоя 4 поступает в циклонный сепаратор 5 , выходной конец циклонного сепаратора 5 соединяется с входным концом распределителя угольной золы 6 , который имеет два выхода, один из которых соединен с входом возвратный питатель 16 и другой из которых соединен с входом в золосмеситель 12 . Выход золоугольного смесителя 12 соединен с входом нижнего слоя пиролиза 14 ; нижний пиролизный слой 14 снабжен двумя выходами, один из которых соединен с входом внешнего слоя 15 , а другой соединен с входом очистителя 13 ; выход внешнего слоя 15 соединен с входом обратного питателя 16 ; возвратный питатель 16 рядом с нижней боковой стороной псевдоожиженного слоя 4 соединен с впускным отверстием на нижней боковой стороне псевдоожиженного слоя 4 ; и выход очистителя 13 соединен с входом нижней боковой стороны псевдоожиженного слоя 4 .

Выход золоугольного смесителя 12 соединен с входом нижнего слоя пиролиза 14 ; нижний пиролизный слой 14 снабжен двумя выходами, один из которых соединен с входом внешнего слоя 15 , а другой соединен с входом очистителя 13 ; выход внешнего слоя 15 соединен с входом обратного питателя 16 ; возвратный питатель 16 рядом с нижней боковой стороной псевдоожиженного слоя 4 соединен с впускным отверстием на нижней боковой стороне псевдоожиженного слоя 4 ; и выход очистителя 13 соединен с входом нижней боковой стороны псевдоожиженного слоя 4 .

Теплообменник 7 расположен за циклонным сепаратором 5 и соединен с вытяжным вентилятором 8 , который соединен с дымовой трубой 9 .

Уголь подается в золосмеситель 12 через питатель, соединенный с золосмесителем 12 , и питатель 11 поставляется с бункером для угля 10 .

Очиститель 13 может быть фильтром.

Рабочий процесс всей системы выглядит следующим образом:

Как показано на РИС. 1, на начальном этапе работы котла можно смешивать неместный уголь или добавлять наружную золу через бункер для угля 1 и питатель 2 до тех пор, пока котел не будет работать нормально и не будет производить заданное количество угля. золы, затем угольная зола, образующаяся в котле, используется для пиролиза рядового угля из угольного бункера 9.0003 10 и питателя 11 . Подачу угля с помощью угольного бункера 1 и питателя 2 можно остановить после того, как нижний слой пиролиза 14 проработает нормально. При нормальной работе котла полукек, полученный в результате пиролиза, сжигается воздухом из нагнетателя 3 в топочной камере кипящего слоя 4 , а образующиеся угольная зола и дым поступают в сепаратор 5 быть отделенным. После снижения температуры отделяемого дыма теплообменником 7 , дым выбрасывается в воздух вытяжным вентилятором 8 через дымоход 9 . Отделенная угольная зола поступает в распределитель 6 для разделения на две части в соответствии с потребностями нижнего слоя пиролиза 14 , одна часть угольной золы возвращается непосредственно в топку кипящего слоя 4 посредством возвратный питатель 16 , а другая часть угольной золы поступает в смеситель 12 для смешивания с высокощелочным углем из угольного бункера 10 и питателя 11 . Горячая зола и высокощелочный уголь, равномерно смешанные в смесителе 12 , поступают в нижний слой пиролиза 14 для пиролиза; после того, как твердые частицы, содержащиеся в газе, образующемся в результате пиролиза, удаляются очистителем 13 , газ подвергается последующей обработке, такой как охлаждение, пиролизованная горячая зола и высокощелочный полукек поступают во внешний слой 15 чтобы пиролизованные частицы сгорали и обменивались теплом, затем горячая зола и высокощелочный полукек поступает в обратный питатель 16 .

После снижения температуры отделяемого дыма теплообменником 7 , дым выбрасывается в воздух вытяжным вентилятором 8 через дымоход 9 . Отделенная угольная зола поступает в распределитель 6 для разделения на две части в соответствии с потребностями нижнего слоя пиролиза 14 , одна часть угольной золы возвращается непосредственно в топку кипящего слоя 4 посредством возвратный питатель 16 , а другая часть угольной золы поступает в смеситель 12 для смешивания с высокощелочным углем из угольного бункера 10 и питателя 11 . Горячая зола и высокощелочный уголь, равномерно смешанные в смесителе 12 , поступают в нижний слой пиролиза 14 для пиролиза; после того, как твердые частицы, содержащиеся в газе, образующемся в результате пиролиза, удаляются очистителем 13 , газ подвергается последующей обработке, такой как охлаждение, пиролизованная горячая зола и высокощелочный полукек поступают во внешний слой 15 чтобы пиролизованные частицы сгорали и обменивались теплом, затем горячая зола и высокощелочный полукек поступает в обратный питатель 16 .

Система управления известит вас о необходимости чистки теплообменника, отключит пиролизный котел после прогорания дров, при необходимости быстрого нагрева теплоносителя установлена система – Турбо.

Наши дровяные котлы, с воплощенными в них новыми разработками, шагнули далеко вперед, оставляя позади конкурентов, с их постоянными ручными настройками под топливо разного качества и влажности – это техника вчерашнего дня.

Система управления известит вас о необходимости чистки теплообменника, отключит пиролизный котел после прогорания дров, при необходимости быстрого нагрева теплоносителя установлена система – Турбо.

Наши дровяные котлы, с воплощенными в них новыми разработками, шагнули далеко вперед, оставляя позади конкурентов, с их постоянными ручными настройками под топливо разного качества и влажности – это техника вчерашнего дня.

Меньшие габаритные размеры, дают возможность установить завихрители, которые гораздо проще в текущем обслуживании. Чистка теплообменника котла производится один раз в месяц и занимает не более 30 минут. Все это позволяет не нанимать отдельного работника для обслуживания котла, а поручить эти функции имеющемуся персоналу.

Меньшие габаритные размеры, дают возможность установить завихрители, которые гораздо проще в текущем обслуживании. Чистка теплообменника котла производится один раз в месяц и занимает не более 30 минут. Все это позволяет не нанимать отдельного работника для обслуживания котла, а поручить эти функции имеющемуся персоналу.

Горения в камере нет. Тлеет лишь нижний слой дров.

Горения в камере нет. Тлеет лишь нижний слой дров.

.jpg) Загрузочная камера пиролизного котла “Премиум” класса изготавливается из высококачественной стали толщиной в 5-6 мм.

Загрузочная камера пиролизного котла “Премиум” класса изготавливается из высококачественной стали толщиной в 5-6 мм.

Конструкция котла позволяет практически мгновенно выходить на рабочий режим работы. Практически полное отсутствие фазы СТОП, во время работы котла, предотвращает оседание смолы на теплообменнике котла.

Есть автоматическая подстройка вторичного и первичного воздуха, в зависимости от применяемого топлива в котле и тяги дымохода. В котлах установлена система самотушения и контроля котла в случае непредвиденных экстренных случаев.

Создаваемое рабочее давление в системе – 0,3 мПа.

Конструкция котла позволяет практически мгновенно выходить на рабочий режим работы. Практически полное отсутствие фазы СТОП, во время работы котла, предотвращает оседание смолы на теплообменнике котла.

Есть автоматическая подстройка вторичного и первичного воздуха, в зависимости от применяемого топлива в котле и тяги дымохода. В котлах установлена система самотушения и контроля котла в случае непредвиденных экстренных случаев.

Создаваемое рабочее давление в системе – 0,3 мПа.

Котлы изготавливаются из металла толщиной от 6 мм до 8 мм. В котле установлен электронный блок управления, который управляет процессом горения полностью в автоматическом режиме. Камера загрузки имеет футеровку из огнеупорного кирпича.

Процесс горения пиролизного газа происходит в коконе из керамики. Котлы оборудованы вентиляторами EBM-PAPST, а сервопривод изготовлен в Швейцарии на предприятии “BELIMO”.

Котлы изготавливаются из металла толщиной от 6 мм до 8 мм. В котле установлен электронный блок управления, который управляет процессом горения полностью в автоматическом режиме. Камера загрузки имеет футеровку из огнеупорного кирпича.

Процесс горения пиролизного газа происходит в коконе из керамики. Котлы оборудованы вентиляторами EBM-PAPST, а сервопривод изготовлен в Швейцарии на предприятии “BELIMO”.

Обновите браузер на более современный

Обновите браузер на более современный Гидрострелка устанавливается в тех случаях, когда в системе отопления есть несколько отопительных контуров. Гидрострелка исключает взаимное гидравлическое воздействие циркуляционных насосов и выполняет функции шламоуловителя и дегазации системы отопления.

Гидрострелка устанавливается в тех случаях, когда в системе отопления есть несколько отопительных контуров. Гидрострелка исключает взаимное гидравлическое воздействие циркуляционных насосов и выполняет функции шламоуловителя и дегазации системы отопления.

Наши котлы, в отличие от многих, способны работать на древесине влажностью 50%, но топить более сухой древесиной значительно эффективнее.

Чтобы добиться влажности 20% Достаточно, чтобы спиленная древесина пролежала на открытом воздухе год.

Теперь нужно рассчитать теплопотери отапливаемого помещения. Они зависят от множества факторов. Для примера возьмем средние теплопотери нормально утепленного здания в районе Москвы. Каждые 300 м3 (100 м2) такого помещения требуют около 18 Гкал за отопительный сезон или 3 Гкал в месяц.

Делим 3 Гкал на (3590 ккал/ кг – 8%), так как необходимо учитывать КПД котла, и получаем 909 кг в месяц.

Точно так же мы можем просчитать расход других видов топлива.

Наши котлы, в отличие от многих, способны работать на древесине влажностью 50%, но топить более сухой древесиной значительно эффективнее.

Чтобы добиться влажности 20% Достаточно, чтобы спиленная древесина пролежала на открытом воздухе год.

Теперь нужно рассчитать теплопотери отапливаемого помещения. Они зависят от множества факторов. Для примера возьмем средние теплопотери нормально утепленного здания в районе Москвы. Каждые 300 м3 (100 м2) такого помещения требуют около 18 Гкал за отопительный сезон или 3 Гкал в месяц.

Делим 3 Гкал на (3590 ккал/ кг – 8%), так как необходимо учитывать КПД котла, и получаем 909 кг в месяц.

Точно так же мы можем просчитать расход других видов топлива.

(Пиролизный котел 92% КПД)

(Пиролизный котел 92% КПД) ru/products/fuzzy-logic- toolbox (дата обращения: 02.06.2018).

ru/products/fuzzy-logic- toolbox (дата обращения: 02.06.2018). рф/predmetyi- interera/istoriya-kamina.html (дата обращения: 05.05.2018).

рф/predmetyi- interera/istoriya-kamina.html (дата обращения: 05.05.2018).

05.2018).

05.2018).