Можно ли паять проводку в автомобиле

- Главная

- Статьи

- Проводку в автомобиле паять нельзя. Или всё-таки можно?

Автор: Евгений Балабас

«Категорически недопустимо производить соединения в автомобильной электропроводке пайкой!» – пишут популярные автоблогеры. «Непременно случится пожар, взрыв и человеческие жертвы! Только скрутка или обжимка! А еще лучше – ультразвуковая сварка!». Но так ли это на самом деле?

Собрать клики проще всего, привлекая внимание к какой-то весьма простой, заурядной и обыденной вещи, обыгрывая ее в «желтом» стиле. Псевдосенсации и «разоблачения» хитрецы рождают из самых обычных вещей, и автомобильная тема не стала исключением. Масса автомобильных блогеров «открывают глаза» читателям на мнимую опасность совершенно обыденной бытовухи, заманивая пошловатыми заголовками.

Начнем с начала. В практике ремонта немолодой машины, владелец которой обслуживает и чинит ее своими руками, нередко возникает необходимость работы с электропроводкой. Масса автомобилей, в силу возраста не являющихся дорогущими «компьютерами на колесах», вполне позволяют вольное вмешательство в электропроводку при наличии базовых навыков электромонтажа. Отремонтировать неисправные штатные электроцепи путем замены отгнивших от старости или оборванных проводов и восстановления контакта, подключить какое-то дополнительное оборудование, для чего требуется поставить промежуточное реле, врезать предохранитель, вывести разъем и тому подобное.

Все эти подключения в гаражных условиях выполняют зачастую методом скрутки проводов. Порой весьма вульгарной и грубой. И, несмотря на то что соединение на скрутке, проделанное аккуратно и тщательно, в целом работоспособно и имеет право на существование, минусов у него все же хватает. Контакт в скрутке способен ухудшаться со временем от окисления из-за нанесенного на медные жилки естественного жира с пальцев (если руки чистые), разных масел-солидолов (если руки перепачканы от ремонта), от легко попадающей извне влаги. Скруткой достаточно непросто обеспечить качественный контакт в проводах большого сечения, с протекающими токами от 10 ампер и выше – приходится зачищать скручиваемые проводники от изоляции на весьма существенной длине, что далеко не всегда возможно. Есть и другие подобные нюансы, и если вы копаетесь в машине с любовью и для себя, а не устраняете наспех неисправности перед продажей, то скруток желательно по возможности избегать.

В условиях же автозавода или мастерской хорошего уровня подключения и соединения в электропроводке выполняют, разумеется, не на скрутках, а посредством обжимки через втулки/ гильзы/ скобки или с помощью ультразвуковой сварки. Ультразвуковое устройство для сварки проводов – профессиональный прибор, и в арсенале гаражного мастера он не встречается. А вот обжим гильзами или скобами – процедура нехитрая, инструмент (обжимные клещи, кримпер) и расходники – недорогие, и соединить провода таким методом можно не хуже, чем на заводе.

Впрочем, многие обладают навыками пайки и ловко владеют паяльником, припоем и канифолью. Пропаять соединение вместо обжима гильзой – почему нет, если паяльник под рукой, а вот кримпера как раз нет? Однако ж нередко звучит мнение, что пайка в электропроводке автомобиля неприемлема. В чем причина? Объясняем!

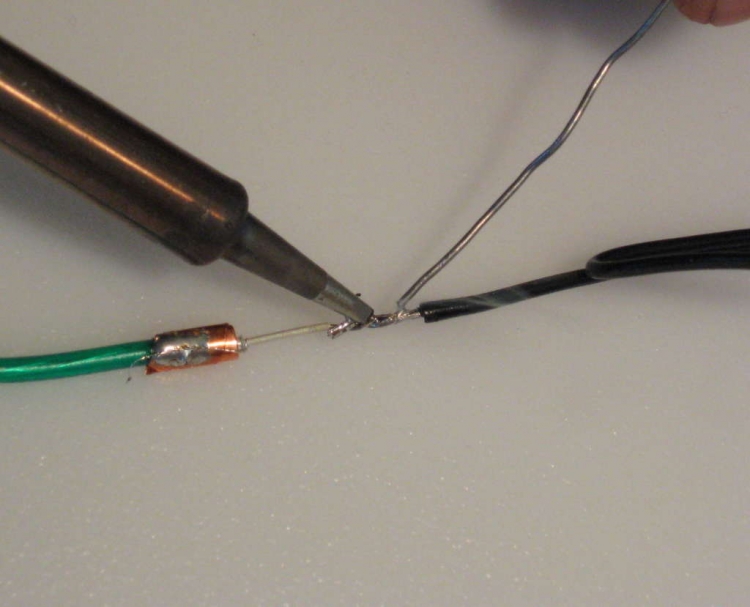

При подготовке к пайке медные провода залуживаются – покрываются слоем припоя с использованием флюса (в качестве которого даже в XXI веке по-прежнему лучше всего работает старая-добрая канифоль), придающего припою текучесть и изолирующего от окисления точки пайки кислородом воздуха. Однако залуженный медный провод на стыке пропитанной припоем оголенной части и непропитанной, скрытой под изоляцией, теряет эластичность и приобретает определенную ломкость. Если говорить сухим языком науки – в процессе нагревания проволоки, изготовленной методом холодной деформации (а это метод, которым производится практически вся проволока, применяемая для электропроводки), происходят рекристаллизационные процессы, которые приводят к изменению физико-механических свойств меди, уменьшая стойкость к изгибу.

Однако залуженный медный провод на стыке пропитанной припоем оголенной части и непропитанной, скрытой под изоляцией, теряет эластичность и приобретает определенную ломкость. Если говорить сухим языком науки – в процессе нагревания проволоки, изготовленной методом холодной деформации (а это метод, которым производится практически вся проволока, применяемая для электропроводки), происходят рекристаллизационные процессы, которые приводят к изменению физико-механических свойств меди, уменьшая стойкость к изгибу.

Залуженные, а затем спаянные проводники в точках, обозначенных стрелками, становятся более ломкими, нежели исходный провод. Для того чтобы сломать руками зачищенный от изоляции многожильный медный провод, его нужно сгибать до сотни раз подряд, а паяный достаточно согнуть в вышеозначенных точках для слома раз двадцать, и он отвалится…

Согласитесь, звучит убедительно не в пользу применения пайки для соединения проводов в машине? Однако далеко не все так страшно, и те, кто обладает пониманием процессов и навыками пайки, используют ее в автомобильной проводке запросто, без проблем и практически без каких-либо ограничений!

Да, автомобиль в движении испытывает бесконечные вибрации, часто весьма интенсивные.

На деле же в автомобиле нет висящих проводников в электрооборудовании. Провода объединены в жгуты, перевязаны, уложены вдоль кузовных элементов и закреплены. Провисающие и не имеющие опоры участки типа выходов к датчикам или лампам фар обычно очень короткие. Если же проводится ремонт, и провода удлиняются, стыкуются или пробрасываются новые, заменяющие и дублирующие штатные (в которых контакт потерян и искать его сложнее, чем прокинуть «дублера»), то все эти новые провода также либо приматываются изолентой или пластиковыми стяжками к родным жгутам, либо размещаются в защитных электромонтажных гофротрубках, прихватываемых хомутами. Поэтому существенные колебания проводов, способные разрушить вибрацией паяное соединение, практически исключены! И соединять провода пайкой можно!

Основных условий для надежного паяного соединения два. Первое – это щедрое использование термоусадки, обеспечивающей помимо электрической изоляции соединения не менее важную механическую защиту от крутого изгиба и риска того самого излома на границе залуженной и незалуженной части. Трубочка термоусадки должна закрывать не только место спая, но и иметь припуск на пару сантиметров в обе стороны от него. А для жестких проводников большого сечения спайку целесообразно затянуть двойным, а то и тройным слоем термоусадки один поверх другого.

Первое – это щедрое использование термоусадки, обеспечивающей помимо электрической изоляции соединения не менее важную механическую защиту от крутого изгиба и риска того самого излома на границе залуженной и незалуженной части. Трубочка термоусадки должна закрывать не только место спая, но и иметь припуск на пару сантиметров в обе стороны от него. А для жестких проводников большого сечения спайку целесообразно затянуть двойным, а то и тройным слоем термоусадки один поверх другого.

Отметим еще вот что: использование дорогой и далеко не всегда доступной спецтермоусадки с клеевым слоем внутри для защиты пайки от влаги, которую часто рекомендуют все те же автоблогеры, совершенно не обязательно даже для подкапотных соединений. Да, для скрутки такая защита весьма полезна, ибо проникающая влага окисляет проводники в точках прижима друг к другу. Пайка же влаги не боится в принципе, а участки провода за пределами пайки, уходящие в изоляцию, пропитаны канифолью при залуживании и не пускают влагу под изоляцию, внутрь провода.

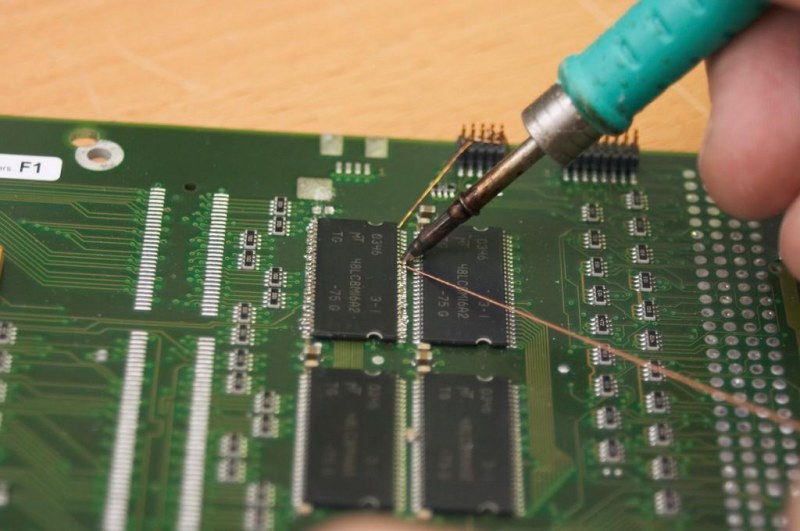

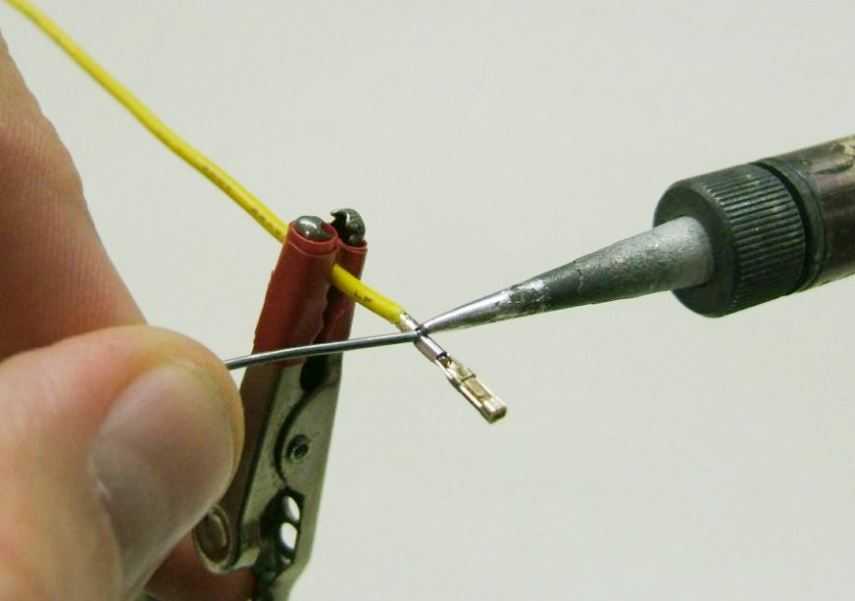

Аналогичным образом с помощью пайки выполняются и разветвления проводов, стыки проводов, подпайка разъемов и т. п.:

И второе, еще более важное условие – тщательная фиксация проводников, в которых используется пайка, хомутами или изолентой к штатным жгутам или иным неподвижным элементам под капотом, торпедо и т. п. Красный провод на фото как раз имеет в середине затянутую в термоусадку пайку, место которой прихвачено стяжками к толстому и жесткому жгуту

Неужели страшилки о недопустимости пайки электропроводки вообще ни на чем не основаны? Весьма вероятно, что слухи о чрезвычайной ломкости паяных проводов возникли благодаря использованию в качестве флюса так называемой «паяльной кислоты», представляющий собой обычно хлорид цинка (цинк, растворенный в соляной кислоте).

Кислоту применяют для пайки разного грубого чермета, для электрических соединений ее применять не принято. Однако ее нередко используют китайские малые производители всякой бытовой электронной дряни с преобладанием в производственном процессе ручного монтажа. «Паялы» залуживают кончики проводов перед пайкой для максимальной скорости процесса не паяльником и канифолью, а поочередным окунанием в чашечку с раствором хлористого цинка и чашечку с расплавленным припоем.

Поначалу никаких проблем это может не вызывать, однако со временем провод на стыке залуженной и голой медной части начинает разрушаться кислотным остатком, жилы зеленеют, истончаются и ломаются даже от легкого изгиба. Но, откровенно говоря, в пайке автомобильных проводов такая ситуация способна иметь место лишь при катастрофической безграмотности паяльщика, и огульно распространять «кислотную проблему» на пайку в общем и целом – то же самое, что ругать бензиновую машину за то, что она не едет на залитом в бак дизеле…

практика

Новые статьи

Статьи / Финвопрос

Какие автомобили можно купить по госпрограмме льготного кредитования и сколько сэкономить

Рынок новых машин с марта пребывает в кризисе.

Статьи / Популярные вопросы С какой стороны нужно обходить автомобиль при посадке и высадке и почему это важно Жизнь водителя полна важных мелочей, которые важно соблюдать. Подходя к машине, осмотри ее на предмет видимых неисправностей. Сел в машину – пристегнись, включи ближний свет (если нет ДХО)… 621 2 2 17.10.2022

Статьи / Практика

Остановка по требованию: что ломается в главном тормозном цилиндре

Что такое главный тормозной цилиндр (или просто ГТЦ), раньше знали все. Сейчас о нём вспоминают намного реже: у ГТЦ заметно выросла надёжность, и на новых машинах он практически не подводит….

985

0

1

14.10.2022

Сейчас о нём вспоминают намного реже: у ГТЦ заметно выросла надёжность, и на новых машинах он практически не подводит….

985

0

1

14.10.2022

Популярные тест-драйвы

Тест-драйвы / Тест-драйв Haval Dargo против Mitsubishi Outlander: собака лает, чужестранец идет В дилерском центре Haval на юге Москвы жизнь кипит: покупатели разглядывают машины, общаются с менеджерами и подписывают какие-то бумаги. Пока я ждал выдачи тестового Dargo, такой же кроссов… 13921 7 186 13.09.2022

Тест-драйвы / Тест-драйв

Мотор от Mercedes, эмблема от Renault, сборка от Dacia: тест-драйв европейского Logan 1,0

Казалось бы, что нового можно рассказать про Renault Logan второго поколения, известный каждому российскому таксисту, что называется, вдоль и поперёк? Однако конкретно в этом автомобиле есть. ..

11958

10

41

13.08.2022

..

11958

10

41

13.08.2022

Тест-драйвы / Тест-драйв Geely Coolray против Haval Jolion: бесплатный сыр? Если бы! Хотите купить сегодня машину с полноценной гарантией, в кредит по адекватной ставке, без диких дилерских накруток? Сейчас это та еще задачка, ведь полноценную цепочку «представительство – з… 8946 25 30 10.08.2022

Каким металлом Паяют

Учимся паять

Припой – это сплав олова и свинца. Пайка – процесс создания электрического или механического соединения 2 металлических частей при помощи химической реакции, происходящей между расплавленным припоем и металлом, без повреждения припаиваемых частей.

Процесс пайки

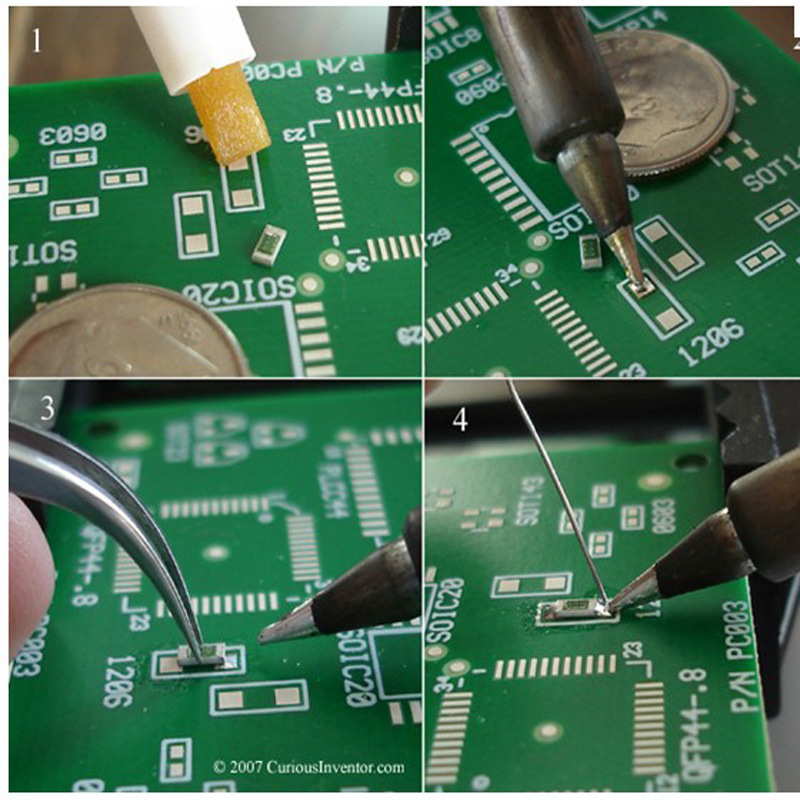

Печатные платы

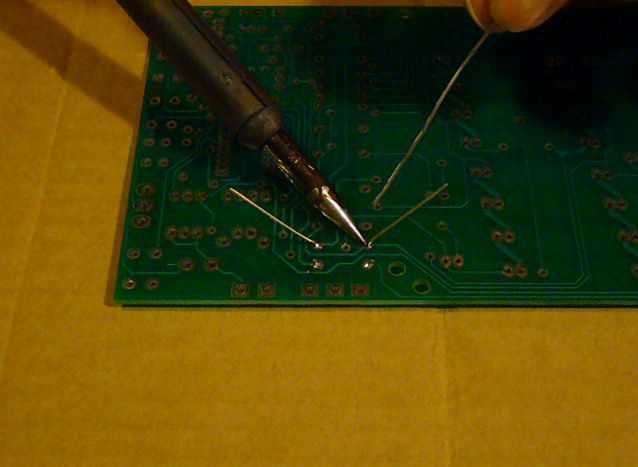

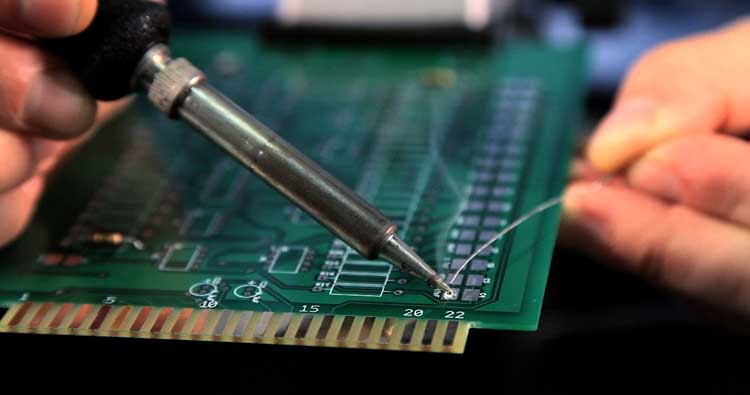

- Прикоснитесь паяльником к припаиваемым элементам на несколько секунд.

- Когда они разогреются, примените припой.

- Убедитесь, что припоя достаточно, но не слишком много.

- После распространения припоя уберите его и паяльник. Не трогайте элементы до затвердевания припоя.

Тонкая листовая сталь

- Уберите стружку и посторонние материалы при помощи наждачной бумаги или металлической щётки.

- Примените флюс goot BS-35 (для листовой стали) или goot BS-45 (для нержавеющей стали)

- Нагревая детали паяльником, примените припой.

- Тщательно промойте соединение водой, чтобы смыть остатки флюса*

*Флюс содержит хлорид. Если флюс не смыть водой, то на месте пайки образуется ржавчина.

Какие металлы можно паять?

Металлы, которые можно паять (в порядке возрастания сложности пайки):

- Олово

- Серебро

- Медь

- Латунь

- Цинк

- Никель

- Железо

- Нержавеющая сталь

Металлы, которые нельзя паять:

- Ржавый металл

- Алюминий

- Хромированные объекты

- Части отлитые под давлением

ПАЙКА: 3 ШАГА

1.

Очистка:

Очистка:Снимите оксидную плёнку с детали:

- Механический метод. Отполируйте деталь при помощи надфиля илинаждачной бумаги.

- Химический метод. Примените флюс.

2. Нагрев:

Нагрейте материал до температуры, превышающей температуру плавления припоя.

3. Пайка:

Когда материал нагреется до температуры выше температуры плавления ррипоя, примените его.

ОСНОВЫ

Пайка – несложная процедура. Просто выберите подходящие для выполнения вашей задачи элементы:

Паяльники

Паяльник – это инструмент, используемый для нагрева основы и припоя. Существует большое количество различных паяльников. Очень важно выбрать паяльник, подходящий для вашей задачи.

Рекомендуемые паяльники, в зависимости от целей использования:

- KS-30R : для любительского использования (хромоникелевый нагреватель)

- CXR-31: Для любительского и точной пайки (керамический нагреватель)

- RX-802AS : Для точной пайки (температурный контроль)

Типы нагревателей

Для пайки используют два типа нагревателей:

- Никельхромовый нагреватель (20-300Вт) состоит из наконечника, обмотанного никельхромовой проволокой, для внешнего нагрева.

Они используются для низкобюджетного производства или в любительских целях.

Они используются для низкобюджетного производства или в любительских целях. - Керамический нагреватель (15-50Вт) обладает отличной изоляцией, благодаря вольфрамовому нагревателю, установленному в керамическую основу. Он нагревается гораздо быстрее, чем никельхромовые нагреватели. Отличная рекуперация температуры и быстрый нагрев делают его подходящим для пайки микрочипов или электрических элементов.

Температурно-управляемые Паяльники 1

С таким типом паяльника можно контролировать температуру жала во время пайки при помощи встроенного в жало датчика. Быстрый нагрев, и мгновенная стабилизация температуры в месте пайки. Подходит для пайки печатных плат и электрочипов.

Температурно-управляемые Паяльники 2

Температура нагревателя контролируется высокочувствительным датчиком, встроенным в жало паяльника. Такие паяльные станции предназначены для бессвинцовой пайки.

Жала

Выберите форму жала, которая подходит к припаиваемым деталям. Есть два вида жал: медные и долговечные.

Есть два вида жал: медные и долговечные.

Медные жала

Медные жала необходимо стачивать напильником, поскольку они портятся под воздействием припоя и окисляются.

Долговечные жала

Покрытие меди железом замедляет эрозию, причиняемую припоем, что продлевает пригодность наконечника.

Удалите окисление во время работы. Воспользуйтесь очистителем ST-40. Чтобы убрать излишнее количество окисления с наконечника, используйте наждачную бумагу (#600) после охлаждения наконечника. После удаления оксидов, погрузите наконечник в припой.

Также после использования не забудьте покрыть жало припоем (залудить). Это защитит жало. Наконечники, покрытые припоем, обладают более широким диапазоном теплопередачи, что повышает эффективность прибора.

Традиционные припои (Свинцовые)

Традиционный припой – это сплав олова и свинца. Вязкость и температура плавления зависит от пропорций сплава. Выберите припой, в зависимости от работы, которую следует проделать.

| Олово (Sn) % | Свинец (Pb) % | Температура плавления | Назначение | Вязкость |

|---|---|---|---|---|

| 63% | 37% | 183 | Точность | Низкая Высокая |

| 60% | 40% | 183..190 | PCB | |

| 50% | 50% | 183..215 | Электронные части | |

| 45% | 55% | 183..227 | Листовая сталь | |

| 40% | 60% | 183..238 | Листовая сталь (сварка) |

Существует два типа проволочного припоя: с флюсом и без. Для листовой стали следует применять безфлюсовый припой. Флюс, используемый при пайке листовой стали следует использовать отдельно.

Специальные припои

В некоторых случаях, припой может содержать некоторое количество металла кроме олова и свинца.

Например: Припой с содержанием меди

При пайки медной проволоки, олово, содержащееся в припое, может повредить медь и привести к разлому проволоки. Медь, содержащаяся в припое, соединившись с контактной медью, замедляет порчу и повышает надёжность проволоки.

Медь, содержащаяся в припое, соединившись с контактной медью, замедляет порчу и повышает надёжность проволоки.

Бессвинцовый припой

Бессвинцовый припой – это припой, который не содержит свинца(Pb).

Действие директив RoHS распространяются на Евросоюз и другие страны, с целью защиты окружающей среды. Эти директивы запрещают использование свинца в электроприборах, поскольку незаконное выбрасывание домашних приборов, по данным исследований, было причиной загрязнения свинцом водных ресурсов.

Если поверхность металла загрязнена или окислена, смачиваемость металла понижается, и он перестаёт быть надёжным материалом для пайки. Для решения данной проблемы используют флюс.

Категории флюсов

Есть 3 категории флюсов.

| Категории флюсов | Уровень активации | Остаточный материал | Применение | ||

|---|---|---|---|---|---|

| Поглощение влажности | Коррозия | Очистка | |||

| Неорганический | Сильный | Применение | Высокий | Необходимо | Листовая сталь |

| Органический | Средний | Меньше неорганического | Низкий | Необходимый, в зависимости от применения | PCB |

| Смола | Слабый | ||||

- Флюсы удаляют жир, чуждые элементы и окисление.

Флюс улучшает пайку, удаляя окисление, которое появляется на металле и припое.

Флюс улучшает пайку, удаляя окисление, которое появляется на металле и припое. - Флюс предотвращает повторное окисление. Когда металл нагревается и подвергается действию воздуха, его окисление проходит в ускоренном темпе. Флюс покрывает и защищает соединение от воздуха, тем самым предотвращая окисление.

- Флюс повышает смачиваемость*. Понижает поверхностное натяжение припоя.

*Смачиваемость – уровень равномерного распространения припоя по поверхности.

Использование пайки известно с древнейших времен. В гробнице вавилонской царицы (III тыс . лет до н. э.), в засыпанной пеплом Везувия Помпее (79 г. до н.э.), во время других раскопок в Египте, Риме и Греции — всюду археологи находили паяные металлические изделия. Припои древних римлян церарий и аргентарий по своему химическому составу близки к существующим в настоящее время ПОС-30 и ПОС-50.

В истории использования пайки можно выделить три периода, которые связаны с развитием источников нагрева и особенностями применяемой техники. Первый период начался в бронзовом веке, когда человечество начало изготавливать изделия из бронзы и источником нагрева служило твердое топливо. Второй период (конец XIX ст.) характеризуется началом применения для нагрева электрической энергии. Третий период начался в 1930–1940-х годах и связан с созданием техники из новых металлов и их сплавов — циркония, вольфрама, алюминиевых, титановых, высокопрочных и жаропрочных сталей и сплавов. Это привело во второй половине ХХ ст. к разработке принципиально новых способов пайки. В настоящее время технические возможности пайки значительно расширились. Во многих случаях пайка является единственно возможной технологией неразъемного соединения новых материалов.

Первый период начался в бронзовом веке, когда человечество начало изготавливать изделия из бронзы и источником нагрева служило твердое топливо. Второй период (конец XIX ст.) характеризуется началом применения для нагрева электрической энергии. Третий период начался в 1930–1940-х годах и связан с созданием техники из новых металлов и их сплавов — циркония, вольфрама, алюминиевых, титановых, высокопрочных и жаропрочных сталей и сплавов. Это привело во второй половине ХХ ст. к разработке принципиально новых способов пайки. В настоящее время технические возможности пайки значительно расширились. Во многих случаях пайка является единственно возможной технологией неразъемного соединения новых материалов.

Пайка — процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, расплавленным припоем. Припоем является материал с температурой плавления ниже температуры плавления паяемых материалов. При пайке (в отличие от сварки) плавится только присадочный сплав — припой, а между паяемым материалом и припоем протекает процесс взаимного растворения компонентов.

Требования, предъявляемые к паяному соединению и характеризующие условия его эксплуатации, определяются служебными свойствами изделия в целом: механическими свойствами, герметичностью, вакуум-плотностью, электросопротивлением, коррозионной стойкостью, стойкостью против термоударов, перегрузок и др.

В процессе пайки расплавленный припой вводится в зазор между нагретыми соединяемыми деталями. Припой смачивает поверхности деталей, растекается и заполняет зазор между ними. Взаимодействие припоя с материалом сопровождается растворением основного металла в жидком припое с образованием эвтектик и твердых растворов, взаимной диффузией компонентов припоя в сторону основного металла и компонентов основного металла в сторону припоя с последующей кристаллизацией жидкой прослойки.

Формирование прочного и надежного соединения зависит от химического состава взаимодействующих металлов, температуры и продолжительности пайки, определяющих физико-химические и диффузионные процессы, протекающие между припоем и основным металлом. Чем выше температура процесса и его длительность, тем больше степень взаимной диффузии между расплавленным припоем и основным металлом и тем выше механическая прочность соединяемых деталей. Кроме того, прочность пайки зависит от величины зазора между паяемыми деталями. Так, при малых зазорах улучшается затекание припоя под действием капиллярных сил, вследствие чего значение временного сопротивления паяного соединения больше значения временного сопротивления самого припоя.

Чем выше температура процесса и его длительность, тем больше степень взаимной диффузии между расплавленным припоем и основным металлом и тем выше механическая прочность соединяемых деталей. Кроме того, прочность пайки зависит от величины зазора между паяемыми деталями. Так, при малых зазорах улучшается затекание припоя под действием капиллярных сил, вследствие чего значение временного сопротивления паяного соединения больше значения временного сопротивления самого припоя.

Припой прочно соединяется с поверхностью изделия только тогда, когда хорошо смачивает ее. Для этого поверхность должна быть тщательно очищена от загрязнений. Кроме этого, для удаления пленок оксидов с поверхностей паяемого материала и припоя и для предотвращения их образования при пайке используют паяльные флюсы. Флюсы, кроме того, способствуют лучшему затеканию припоя в зазор между соединяемыми деталями и растеканию по их поверхности. Некоторые припои, содержащие эффективные раскислители (бор, кремний, барий, щелочные металлы

иудтр. ) мог ные пленки.

) мог ные пленки.

сами выполнять роль флюсов, переводя в шлак оксидКачество паяных соединений зависит от правильного выбора способа пайки, используемых основных и вспомогательных материалов, технологического процесса пайки.

Способы пайки. Современные способы пайки принято классифицировать по следующим признакам: механизмам удаления оксидной пленки с поверхности паяемого материала, видам процессов образования припоя в зазоре, условиям заполнения зазора припоем, температурным и временным режимами кристаллизации паяного шва, температуре пайки и используемым источникам нагрева, наличию или отсутствию давления на паяемые деталив, роедмнеонности и очередности выполнения паяных соединений (рис. 3.76).

По механизмам удаления оксидной пленки способы пайки делятся на флюсовые и бесфлюсовые.

Флюсовая пайка — пайка с применением флюса. При этом флюс может также участвовать в образовании самого припоя путем выделения компонентов, плавящихся при пайке.

Бесфлюсовая пайка — пайка без применения флюса, когда удаление оксидных пленок осуществляется в восстановительной или инертной газовой среде, вакууме, а также за счет применения ультразвука.

В первом случае удаление оксидов происходит при высоких температурах за счет их восстановления или самопроизвольного распада (диссоциации), а при ультразвуковой пайке их разрушение осуществляется за счет ультразвуковых колебаний, создаваемых в расплавленном припое, наносимом на соединяемый металл специальным паяльником.

По видам процессов образования припоя в зазоре способы пайки подразделяются на пайку готовым припоем, контактно-реактивную и реактивно-флюсовую.

Рис. 3.76. Классификация способов пайки

Пайка готовым припоем — способ пайки, при котором используется заранее приготовленный припой. В качестве припоя может использоваться металлический (полностью расплавляемый) или композиционный припой. В композиционном припое помимо металлической основы содержится тугоплавкий наполнитель (порошки, волокна, сетки), который сам не плавится, а при плавлении металла припоя образует разветвленную сеть капилляров, удерживающих под действием капиллярных сил его жидкую часть в зазоре между соединяемыми деталями.

Контактно-реактивная пайка — способ пайки, при котором жидкий припой образуется в результате межфазного взаимодействия и последующего контактного плавления соединяемых материалов или соединяемых материалов и прослойки промежуточного металла. К этому способу пайки относится сваркопайка. Сваркопайка — пайка разнородных материалов, при которой более легкоплавкий материал локально нагревается до температуры, превышающей температуру его плавления, и выполняет роль припоя.

Реактивно-флюсовая пайка — способ пайки, при котором припой образуется в результате химических реакций между основным металлом и флюсом. Например, при пайке алюминия с использованием флюса ZnCl3 в результате химической реакции восстановления

образуется цинк, который служит припоем.

По условиям заполнения зазора припоем пайку можно разделить на капиллярную (ширина зазора

Пайка железа с помощью оловянного припоя

Процесс пайки – это химическое соединение двух металлов с помощью припоя. Причем кристаллическая структура металла не изменяется. То есть, соединяемые части остаются при своих технических характеристиках.

Причем кристаллическая структура металла не изменяется. То есть, соединяемые части остаются при своих технических характеристиках.

Само соединение получается достаточно надежным, но многое будет зависеть от вида припоя и технологии пайки. К тому же необходимо отметить, что не все металлы могут быть соединены этим процессом. Основные же металлы, особенно стальные (железо), между собой могут быть спаяны.

Три технологии

Существует три технологии пайки железа оловом:

- паяльником. Для этого придется использовать мягкие припои с большим содержанием свинца;

- паяльной лампой. Здесь потребуются твердые припои с большим содержанием олова;

- электрическая пайка железа.

Первый способ применяют в том случае, если железо не будет в процессе эксплуатации подвергаться большим нагрузкам. Второй – это лужение железа оловом, когда оловянный припой наносится на поверхность металлического изделия и растирается по всей его плоскости тонким слоем.

В этой технологии обязательно применяется флюс для пайки. Третий вариант используется в производственных масштабах, для чего применяется специальное оборудование.

Третий вариант используется в производственных масштабах, для чего применяется специальное оборудование.

Пайка листов жести

Пайка жести (тонкого листового железа) является часто встречаемым процессом в изготовлении металлической тары. Но нередко и в домашних условиях приходится скреплять листы железа между собой, собирая герметичные конструкции. Поэтому перед тем как припаять один лист к другому, необходимо подготовить все нужное.

Для процесса пайки железа с помощью олова понадобится припой с небольшой концентрацией олова, к примеру, ПОС-40, флюс, паяльник и шило.

Флюс в процессе пайки железа выполняет функции растворителя и окислителя одновременно. То есть, сразу происходит смачивание металла и защита от окислительных процессов. В качестве флюсов используют канифоль и соляную кислоту или хлористый цинк и борную кислоту.

Что касается паяльника, то для проведения качественной пайки оловом лучше выбрать электрический инструмент мощностью более 40 Вт. Старый паяльный инструмент, который нагревается от пламени огня, сегодня практически не используют даже в домашних условиях.

Старый паяльный инструмент, который нагревается от пламени огня, сегодня практически не используют даже в домашних условиях.

Последовательность действий

Вот основные этапы данного процесса:

- зачистка соединяемых листов;

- нанесение флюса;

- разогрев паяльника и лужение;

- пайка оловом;

- очистка стыка бензином.

Очистку проводят механическим способом наждачной бумагой. Если загрязнения большие, то придется провести обработку растворителем. Если не удается очистить и таким методом, тогда проводят травление серной кислотой.

Два куска листового железа подносят друг к другу на расстояние 0,3 мм. Их края обрабатывают пастообразным флюсом при помощи кисточки. Жало паяльника очищается наждачкой, и сам инструмент включается в электрическую сеть через розетку. Чтобы проверить, хорошо ли он нагрелся, надо помести его жало в нашатырную смесь, которая должна закипеть.

Теперь проводится этап лужения железа. То есть, с помощью припоя из олова или его сплава обрабатываются края двух листов жести, чтобы покрыть их оловянным слоем, который будет выполнять защитные функции от коррозии металла.

То есть, с помощью припоя из олова или его сплава обрабатываются края двух листов жести, чтобы покрыть их оловянным слоем, который будет выполнять защитные функции от коррозии металла.

Все готово, остается только запаять два конца листов. Жало паяльника подносится к месту стыка вместе с припоем из олова, и они оба продвигаются плавно по границе соединения.

При этом жало необходимо прижимать не острым концом, а плоской гранью, за счет чего будет прогреваться одновременно и соединяемые детали, что скажется на высоком качестве проведенной пайки железа.

Особенности работы с оцинкованными изделиями

Пайка оцинковки оловом по чисто технологическому процессу от предыдущей ничем не отличается. Но есть в технологии свои тонкие нюансы, которые сказываются на качестве конечного результата.

Нельзя паять оцинковку припоями, в состав которых входит большое количество сурьмы. Это вещество при контакте с цинковым покрытием создает непрочный шов.

В качестве флюса лучше использовать борную кислоту и хлористый цинк. Если сами изделия уже были залужены оловом в процессе производства, тогда в качестве флюса можно применять канифоль.

Когда производится соединение оцинкованного железа (листового) и проволоки, то последнюю надо согнуть под прямым углом, чтобы увеличить площадь контакта двух изделий.

В остальном процесс проводится точно также. Кстати, неважно, проволока была изготовлена из оцинковки или обычной стали.

Есть еще несколько важных позиций, которые надо учитывать в процессе пайки оцинкованных изделий. Если для пайки железа используются припойные стержни на основе олова и свинца, то для них лучше добавлять флюс на основе хлористого цинка и хлористого аммония. Соотношение 5:1 соответственно.

Припой на основе олова и кадмия требует едкого натра в качестве флюсовой добавки.

Если между собой соединяются оцинкованные изделия из железа, в состав защитного слоя которых входит более 2% алюминия, то применяется припой на основе олова и цинка. А в качестве флюса используют соляную кислоту и вазелин (стеарин).

А в качестве флюса используют соляную кислоту и вазелин (стеарин).

В независимости от того, какие детали или узлы соединяются пайкой, необходимо после окончания процесса и остывания шва промыть место стыка водой, чтобы удалить остатки флюса.

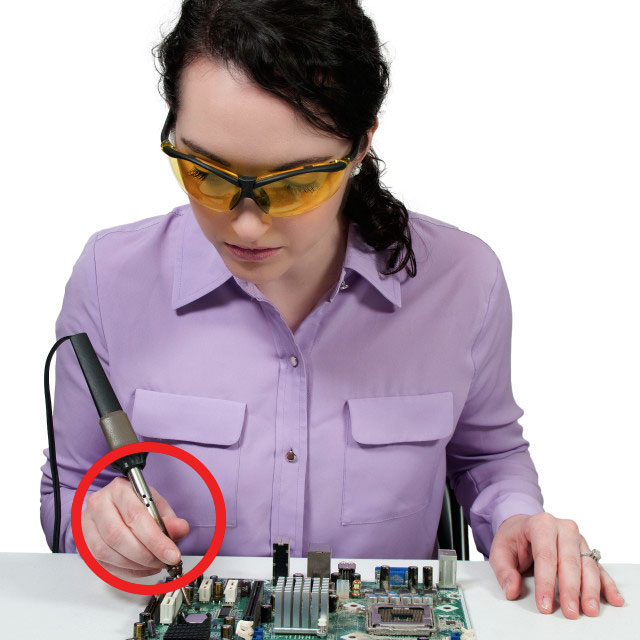

Техника безопасности

Пайка железа оловом – процесс небезопасный. Поэтому надо строго соблюдать меры предосторожности. На руки надеваются защитные перчатки, под паяльник обязательно устанавливается подставка, чтобы разогретое жало не касалось стола и подручных материалов. И сама процедура должна проводиться аккуратно.

При кажущейся простоте паячной операции, на самом деле это серьезная процедура. И относиться к ней надо с большим вниманием. Что-то упустили, неправильно даже приложили, и можно считать, что качество стыка резко упало. Поэтому важно к каждому этапу подходить ответственно, особенно это касается очистки двух стыкуемых изделий из железа.

Как правильно паять металл

Многие могут спаивать провода и радиодетали, но не каждый паял металл. В этой статье я максимально коротко и с примерами изложу принцип пайки металла.

В этой статье я максимально коротко и с примерами изложу принцип пайки металла.

Введение

Начнём с общих представлений о пайке. Пайка это физико — химический процесс получения соединения в результате взаимодействия припоя и спаиваемого металла. Она имеет сходство со сваркой плавлением, но всё же между ними имеются различия. При сварке в месте шва свариваемые детали плавятся, а при пайке паяемый материал не плавится. Так же в отличие от сварки пайка осуществляется при температурах ниже плавления спаиваемого металла. Формирование шва при пайке происходит путём заполнения припоем зазора между соединяемыми деталями, т.е. процесс происходит за счёт смачивания и капиллярного эффекта.

Встаёт вопрос, зачем же пользоваться пайкой, если сварка лучше скрепляет детали. На это есть свои плюсы:

- Пайка более доступна, чем сварка.

- При пайке соединения получается разъёмными.

- Сварке не поддаются маленькие детали.

Пайка — достаточно прочное соединение, если соблюдать технологию.

Оборудование

Для спаивания металла необходимо следующее основное оборудование:

♦ Паяльник. Мощность зависит от размера спаиваемых деталей. Для пайки небольших деталей (жесть, проволока, болтики) сойдёт паяльник ватт на 60, для более крупных — 100 ватт и выше. Я использую 2 паяльника — на 65 и 100 w, для домашних условий это вполне достаточно.

На том, как залудить паяльник я подробно останавливаться не буду, в интернете есть отдельные статьи про это. Скажу лишь основное:

— При первом включении паяльника ему нужно дать обгореть — выставить включённым его на улицу и подождать когда перестанет вонять и дымиться.

— Далее необходимо напильником зачистить жало до блеска, опустить кончик жала в канифоль, потом расплавить им олово.

— Олово должно равномерно покрыть жало. При нагреве жало будет выгорать, его нужно будет затачивать и заново лудить.

♦ Паяльная кислота и припой. Деревянная палочка используется для нанесения кислоты.

Деревянная палочка используется для нанесения кислоты.

♦ Вспомогательные приспособления. К ним относятся напильник и наждак, необходимые для зачистки паяльника и деталей.

Так же паяльнику нужна подставка. Самое простое что можно использовать в качестве подставки — любой металлический предмет, с которого паяльник не будет скатываться.

Для удержания спаиваемых деталей используются различные инструменты, например тиски и плоскогубцы. Так же детали можно закрепить гвоздиками на доске.

Основы пайки

Давайте теперь разберемся, какие металлы легко поддаются пайке:

Остальные металлы паяют при помощи специальных флюсов и другой технологии. В данной статье эта тема затрагиваться не будет.

С металлами разобрались, теперь приступаем к изучению процесса пайки:

- Зачищаем то место, где будет располагаться шов. Для этого я использую мини шлиф машинку.

- Обезжириваем место спайки, используя ацетон, бензин и т.

д.

д. - Наносим на шов деревянной палочкой паяльную кислоту. Делаем это как можно ровнее, т.к. в дальнейшем ровно по этому место растечётся припой.

- С заранее залуженного паяльника удаляем окислы (если они имеются) и прикасаемся им к палочке припоя. Припой должен лечь на жало ровной каплей. Если этого не происходит, значит паяльник плохо залужен.

- Прикасаемся жалом к месту спайки. Нельзя ожидать, что при первом же прикосновении паяльника произойдет спайка. Для этого необходимо прогревать спаиваемые поверхности до температуры плавления припоя. Тепло от паяльника передается на спаиваемое место не сразу. Жесть, проволоки и другие тонкие части прогреваются довольно быстро, но не моментально. На прогрев толстых материалов нужно сравнительно много времени.

- Для спайки тонких частей надо довольно медленно вести паяльником, передвигая его дальше, когда припой растечется и зальет шов. При спайке толстых предметов приходится относительно долго держать паяльник на одном месте и ждать, пока прогреются спаиваемые поверхности и припой растечется по шву.

- Проведя паяльником на некоторое расстояние, двигают его немного назад, затем снова вперед и опять назад, до тех пор, пока припой не разольется ровной и чистой дорожкой. По мере израсходования припоя, его набирают с палочки. Набирать много припоя не следует, особенно, если спаиваемые поверхности ровно и плотно соединены; избыток припоя приведет к образованию натеков.

- По окончании пайки необходимо смыть остатки кислоты водой. Если кислота плохо смывается, используйте мыло. Не смытая кислота приведёт к окислению металла.

Лучше всего обучаться пайке на белой жести. Её не нужно зачищать, но необходимо обезжиривать. При наличии жира кислота не смачивает поверхность жести. Ниже рассмотрены примеры спаивания проволок и жести. Для обучения можно повторить всё это.

Спаивание жести / листового металла

Далее в добавок к фотографиям будут идти схематические изображения. Вот условные обозначения:

Соединение «Впритык»

Соединение «Внахлёст»

Соединение «В замок»

Качество: Очень прочно

Спаивание проволоки

Соединение «Впритык»

Соединение «Внахлёст»

Соединение «С усилением»

Качество: Очень прочно

Для усиления на левом соединении используется намотанная виток к витку медная проволока, на правом — стержень и резьба обёрнуты полоской жести:

Спаивание проволоки и листового металла

Соединение «Впритык»

Соединение «Внахлёст»

Соединение «Насквозь»

Качество: Очень прочно

Заключение

Пайка — несомненно нужная вещь, использование которой решает многие проблемы с соединением деталей. Напоследок в качестве примера представлю несколько работ, в которых она использовалась:

Напоследок в качестве примера представлю несколько работ, в которых она использовалась:

Как паять стальные детали

Нередко возникает надобность скрепить стальные детали без сверлений, и без сварки. Выручит пайка стали. Но как это сделать правильно, ведь здесь имеются особенные нюансы. Несколько рекомендаций от специалистов.

Какая сталь паяется хорошо

Отдельные марки стали хорошо поддаются пайке, другие паяются с большим трудом, ни с каким припоем соединяться не желают, ни под каким флюсом. Как правило, мягкие стали «для гвоздей» легко паяются. На бытовом уровне это можно объяснить и тем, что материал усеян микроскопическими кратерами и неровностями. Но также имеются электротехнические марки, особо твердые и упругие, и применяемые для валов, точной механики. Здесь уже как повезет…

Вопрос в том, что определить марку на глазок домашнему мастеру невозможно. Узнать насколько хорошо паяется данная деталь из стали, или близкого к ней сплава, можно только экспериментальным путем.

Как выполняется соединение оловом – порядок действий

Все зависит от того, насколько удачно можно залудить данную деталь, насколько прочным окажется контакт оловянного припоя со сталью. Чтобы контакт оказался удовлетворительными, если это возможно вообще, нужно выполнить следующее:

- зачистку стали, химическую зачистка под припоем;

Зачистка стали выполняется сперва механически, — наждачной бумагой, убираются слои ржавчины и загрязнений. Затем в качестве флюса применяется состав, который хорошо реагирует с окислами железа.

Наиболее безобидной в применении, но эффективной в данном случае, оказывается ортофосфорная кислота, которую легко приобрести в автомагазине, как «очистку ржавчины».

Требуемая мощность разогревающих устройств полностью зависит от массы деталей.

Процесс пайки двух стальных деталей

Если нужно спаять два больших гвоздя, то мощности одного паяльника 100 Вт будет маловато. Для разогрева зажатого в тисках большого гвоздя, или подобной по массе детали из стали, нужно воспользоваться строительным феном. Или газовой горелкой.

Для разогрева зажатого в тисках большого гвоздя, или подобной по массе детали из стали, нужно воспользоваться строительным феном. Или газовой горелкой.

Также понадобится вата на палочке, для подачи флюса в зону разогрева, и паяльник от 50 Вт.

- Зачищенная наждачкой сталь разогревается горелкой.

Как правило, у стальных деталей, которые поддаются пайке, возникает весьма прочная связь с оловом, т.е. происходи покрытие металла, — залуживание.

Это же повторяется с другой деталью. Затем разогреваются две детали, находящиеся вместе, и в зону контакта подается дополнительный припой паяльником.

Насколько прочна пайка стали, можно ли сделать прочнее

Прочность такого соединение будет обуславливаться многими факторами:

- прочностью связи припоя с металлом,

Но в любом случае прочность пайки оловом не идет ни в какое сравнение с тем, что привыкли понимать под прочностью характерной для стали или «сварка металла».

Упрочить можно применив другой припой, — специальные прочные составы и более тугоплавкие с включением серебра, цинка, меди и др.

Другое направление увеличения прочности – покрытие припоем не только плоскости, но и боковин детали, — охват детали припоем. Тогда сопротивление на отрыв при разнонаправленных нагрузках будет больше.

Особопрочная пайка, особые припои

Чтобы применить составы дающие прочное соединение со сталью, с собственной температурой плавления порядка 800 — 900 град, нужно использовать графитовый тигель.

Работу должны вести только специалисты по плавке металлов. Необходимо знать основы плавления металлов, порядок обращение с расплавами и технику безопасности. В общем, пайка стали сверхпрочными припоями выполняется на специализированных предприятиях.

Возможный состав припоя:

- 55% цинка, 45% меди, немного кремния для увеличения текучести.

Состав расплавляется под слоем угля в графитовом тигеле.

Стальные детали, подлежащие пайке, разогреваются газовой горелкой.

В качестве флюса используется ортофосфорная кислота.

Расплав подается на детали. Как правило, залуживание и пайка производятся за один разогрев и деталей и припоя.

Но подобная пайка стали по сложности превосходит простую сварку….

Но в быту, где нужно «залатать», «прикрепить», «состыковать» две стальные детали, нужно пользоваться припоями с низкой температурой плавления, типа свинцово-оловянных.

Что используют когда паяют

Если рассматривать способы пайки, то работа, произведённая паяльником, является самым распространённым и удобным. Несмотря на это, паяние паяльником имеет два важных ограничения, которые стоит учесть при выборе способа. Паять паяльником следует только низкоплавкими припоями и затруднительно производить нужные манипуляции, если детали, которые необходимо спаять, уж слишком массивные. Последнее затруднение можно преодолеть, если воспользоваться дополнительными источниками тепла, такими как газовая или электрическая плита, газовая горелка.

Поиск данных по Вашему запросу:

Что используют когда паяют

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- КАК ПРАВИЛЬНО ПАЯТЬ

- Пайка паяльником

- Как правильно паять в домашних условиях?

- Как правильно паять. Часть 1

- Как правильно паять?

- Драгоценные камни:Справочник

- Что используют для пайки проводов. Как правильно паять паяльником с припоем и канифолью

- Как паять паяльником?

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Припой, флюс, кислота и лента для пайки. Полезное видео от Интернет-магазина Electronoff

Полезное видео от Интернет-магазина Electronoff

КАК ПРАВИЛЬНО ПАЯТЬ

Войдите , пожалуйста. Хабр Geektimes Тостер Мой круг Фрилансим. Войти Регистрация. Пайка для начинающих DIY или Сделай сам Мои отношения с радио- и микроэлектроникой можно описать прекрасным анекдотом про Льва Толстого, который любил играть на балалайке, но не умел. После курсов электротехники и микроэлектроники в любимом МАИ, плюс бесконечные объяснения брата, которые я забываю практически сразу, в принципе, удается собирать несложные схемы и даже придумывать свои, благо сейчас, если неохота возиться с аналоговыми сигналами, усилениями, наводками и т.

К делу. Сегодня речь пойдет о пайке. Знаю, что многих новичков, желающих поиграться с микроконтроллерами, это отпугивает. Но, во-первых, можно воспользоваться макетными платами , где просто втыкаешь детали в панель, без даже намека на пайку, как в конструкторе.

Так можно собрать весьма кучерявое устройство. Но иногда хочется таки сделать законченное устройство. Если деталей немного, то можно использовать монтажную плату без дорожек я использовал такую для загрузчика GMC Но вот паять таки придется. Вопрос как? Особенно, если вы этого никогда раньше не делали. Я, возможно, открою Америку, но буквально несколько дней назад я сам для себя открыл волшебный мир пайки без особого геморроя.

До сего времени мое понимание сути процесса ручной пайки было следующим. Берется паяльник желательно с жалом не в форме шила, а с небольшим уплощением, типа лопаточки , припой и канифоль. Увы, у меня такой метод работал очень плохо, практически не работал. Детали нагревались, но припой никуда с паяльника не переходил. Очевидно, что проблема была в катализаторе, то есть канифоли.

Пока ты тащишь паяльник к месту пайки, вся почти канифоль успевает сгореть. Именно поэтому, кстати, мне была совершенно непонятна природа припоя, внутри которого уже содержится флюс какой-то вид катализатора, типа канифоли. Все равно, в момент набирания припоя на паяльник весь флюс успевает сгореть. Экспериментальным путем я нашел несколько путей улучшить процесс: Лудить места пайки заранее. Реально, при пайке деликатных вещей, типа микросхем это крайне непрактично. Тем более, обычно, их ножки уже луженые.

Все равно, в момент набирания припоя на паяльник весь флюс успевает сгореть. Экспериментальным путем я нашел несколько путей улучшить процесс: Лудить места пайки заранее. Реально, при пайке деликатных вещей, типа микросхем это крайне непрактично. Тем более, обычно, их ножки уже луженые.

Крошить канифоль прямо на место пайки. Увы, после такой пайки плата вся обгажена черными заплесами горелой канифоли. Хотя она и изолятор, но порой не видно дефектов пайки. Поэтому плату надо мыть, а это отдельный геморрой. Да и само выкрашивание делает пайку крайне медленной. Так я паял Maximite. Использовать жидкой флюс. Увы, тут тоже есть проблемы.

Не все жидкие флюсы являются изоляторами, и плату тоже надо мыть, например, ацетоном. Выход — мыть. Итак, мы почти уже у цели. Я так подробно все пишу, так как, честно, для меня это было прорыв. Как я случайно открыл, все, что нужно для пайки несложных компонент — это паяльник, самый обычный с жалом в виде шила: и припой c флюсом внутри : ВСЕ! Все дело в процессе. Делать надо так: Деталь вставляется в плату и должна быть закреплена у вас не будет второй руки, чтобы держать.

Делать надо так: Деталь вставляется в плату и должна быть закреплена у вас не будет второй руки, чтобы держать.

В одну руку берется паяльник, в другую — проволочка припоя удобно, если он в специальном диспенсере, как на картинке. Касаетесь кончиком паяльника места пайки и греете его. Обычно, это секунды Затем, не убирая паяльника, второй рукой касаетесь кончиком проволочки припоя с флюсом места пайки.

В реальности, в этом месте соприкасаются сразу все три части: элемент пайки и его отверстие на плате, паяльник и припой. После секунды можно убирать паяльник с припоем и подуть.

Ключевой момент тут, как вы уже поняли, это подача припоя и флюса прямо на место пайки. Ясное дело, что время ожидания на каждой фазе требует хотя бы минимальной практики, но не более того. Уверен, что любой новичок по такой методике сам запаяет Maximite за час.

Напомню основные признаки хорошей пайки: Много припоя еще не значит качественного контакта. Капелька припоя на месте контакта должна закрывать его со всех сторон, не имея рытвин, но не быть чрезмерно огромной бульбой.

По цвету пайка должна быть ближе к блестящей, а не к матовой. Если плата двухсторонняя, и отверстия неметаллизированные, надо пропаять по указанной технологии с обоих сторон. Стоит заметить, что все выше сказанное относится к пайке элементов, которые вставляются в отверстия на плате. Для пайки планарных деталей процесс немного более сложен, но реален. Планарные элементы конечно, не самые маленькие даже проще для пайки в некотором роде, хотя для самодельных устройств уже придется травить плату, так как на макетной плате особого удобства от использования планарных элементов не будет.

Итак, небольшой, почти теоретический бонус про пайку планарных элементов. Это могут быть микросхемы, транзисторы, резисторы, емкости и т.

Повторюсь, в домашних условиях есть объективные ограничения на размер элементов, которых можно запаять обычным паяльником. Ниже я приведу список того, что лично я паял обычным паяльником-шилом на В. Поэтому надо предварительно в некотором роде залудить пятачки, куда планируется поставить компонент. Тут, увы, уже не обойтись без жидкого флюса по крайне мене у меня не получилось.

Тут, увы, уже не обойтись без жидкого флюса по крайне мене у меня не получилось.

Фаза 1 Капаете немного жидкого флюса на пятачек или пятачки , берете на паяльник совсем немного припоя можно без флюса. Для планарных элементов припоя вообще надо очень мало. Затем легонько касаетесь концом паяльника каждого пятачка. На него должно сойти немного припоя. Фаза 2 Берете элемент пинцетом. Во-первых, так удобнее, во-вторых пинцет будет отводить тепло, что очень важно для планарных элементов. Пристраиваете элемент на место пайки, держа его пинцетом.

Если это микросхема, то надо держать за ту ножку, которую паяете. Для микросхем теплоотвод особенно важен, поэтому можно использовать два пинцета. Одним держишь деталь, а второй прикрепляешь к паяемой ножке есть такие пинцеты с зажимом, которые не надо держать руками.

Второй рукой снова наносишь каплю жидкого флюса на место пайки возможно немного попадет на микросхему , этой же рукой берешь паяльник и на секунду касаешься места пайки. Далее процедура повторяется для всех ног.

Далее процедура повторяется для всех ног.

Если надо, можно подкапывать жидкого флюса. Когда будете покупать жидкий флюс, купите и жидкость для мытья плат. Увы, при жидком флюсе лучше плату помыть после пайки. Сразу скажу, я ни разу не профессионал, и даже не продвинутый любитель в пайке.

Все это я проделывал обычным паяльником. Профи имеют свои методы и оборудование. Конечно, пайка планарного элемента требует куда большей сноровки. Но все равно вполне реально в домашних условиях. А если не паять микросхемы, а только простейшие элементы, то все еще упрощается.

Микросхемы можно покупать уже впаянные в колодки или в виде готовых сборок. Вот картинки того, что я лично успешно паял после небольшой тренировки. Это самый простой вид корпусов. Такие можно ставить в колодки, которые по сложности пайки такие же. Эти элементарно паяются по первой инструкции. Следующие два уже сложнее.

Тут уже надо паять по второй инструкции с аккуратным теплоотводом и жидким флюсом. Элементарные планарные компоненты, типа резисторов ниже, весьма просто паяются: Но есть, конечно, предел. Вот это добро уже за пределами моих способностей. Под занавес, пару дешевых, но очень полезных вещей, которые стоит купить в дополнение к паяльнику, припою, пинцету и кусачкам: Отсос.

Вот это добро уже за пределами моих способностей. Под занавес, пару дешевых, но очень полезных вещей, которые стоит купить в дополнение к паяльнику, припою, пинцету и кусачкам: Отсос.

Изобретателю этого устройства стоит поставить памятник. Налепили много припоя или запаяли не туда? Сам припой, увы, обратно на паяльник не запрыгнет. А вот отсосом убирается элементарно.

Пайка паяльником

Разница между способами состоит в форме и температуре наносимого припоя. В этом случае форма материала, чем можно припаять провод без паяльника, становится определяющей. Это припой, который может быть в различных формах:. Так как припаять контакт без паяльника стало возможным, появились и различные формы материала, применение которых позволяет использовать примитивный источник нагрева: открытый огонь зажигалки, спиртовки или обычной свечи. Использование материалов в различных состояниях, все же имеет свои различия, например выбор технологии как припаять провод без паяльника в наушника отличается от той, которая может использоваться при пайке посуды.

Чаще всего для пайки печатных плат в радиотехнических изделиях и бытовой технике предпочитают использовать обычную канифоль из сосновой.

Как правильно паять в домашних условиях?

Для пайки паяльником применяется припой, а чтобы припой хорошо растекался по поверхности соединяемых пайкой деталей, используют вещество, которое называется флюс. В зависимости от металла деталей и их размеров, крепости и герметичности пайки необходимо выбирать определенную марку припоя и флюса. Информация в таблицах поможет Вам подобрать необходимый припой и флюс для пайки. Марки мягких припоев для пайки паяльником Основным компонентом при пайке электрическим паяльником является оловянно-свинцовый припой. Он выпускается в виде проволоки или трубки разных диаметров. Трубчатый припой внутри заполняется канифолью. Такой припой очень удобен при работе, так как не требует дополнительного брать на жало паяльника флюс. Припой представляет собой сплав легкоплавких металлов. Как правило, в состав припоя входит олово. Можно паять и чистым оловом, но оно дорогое и поэтому в олово добавляют дешевый свинец.

Можно паять и чистым оловом, но оно дорогое и поэтому в олово добавляют дешевый свинец.

Как правильно паять. Часть 1

При сборке различных электротехнических и радиотехнических устройств популярна пайка. Она обеспечивает электропроводное соединение медных проводов и иных медных изделий друг с другом, с компонентами электрических схем и прочими металлическим деталями из чистой меди и медных сплавов, а также производить пайку алюминия. Пайка проста, очень гибка, позволяет получить низкое переходное сопротивление соединяемых компонентов. Суть технологии пайки заключается в нагреве зоны контакта с последующей ее заливкой жидким металлическим легкоплавким припоем. После остывания расплав обеспечивает электрический контакт.

Каждому начинающему радиолюбителю рано или поздно приходится обзавестись минимальным набором инструментов и научиться основам пайки паяльником. Чтобы выполнить работу быстро и максимально качественно, необходимо освоить паяние канифолью.

Как правильно паять?

Время от времени серебряные вещи требуют ремонта, и возникает вопрос: чем паять серебро в домашних условиях? Ведь на протяжении нескольких веков человечество использует изделия из серебра. Ложки, вилки, браслеты, цепочки, шкатулки и кольца украшают нашу жизнь и подчеркивают индивидуальность владельца. Инструменты и материалы для пайки: а — обычные паяльники, б — электрический паяльник, в,г — неправильная форма паяльника, д — отливка припоя в удобную для работы форму. Можно доверить ремонт любимой вещицы профессионалу или выполнить необходимые действия самому, своими руками.

Ложки, вилки, браслеты, цепочки, шкатулки и кольца украшают нашу жизнь и подчеркивают индивидуальность владельца. Инструменты и материалы для пайки: а — обычные паяльники, б — электрический паяльник, в,г — неправильная форма паяльника, д — отливка припоя в удобную для работы форму. Можно доверить ремонт любимой вещицы профессионалу или выполнить необходимые действия самому, своими руками.

Драгоценные камни:Справочник

Как паять? Он плавит свинец и блестящее олово. Он варит лекарства в походной аптеке Больной сковородке, кастрюле-калеке. Родари, перевод С. Маршака Как только люди научились плавить олово и свинец, появилось ремесло лудильщика, который занимается пайкой металлических изделий. Сейчас пайка обыденное дело и для домашнего мастера, и для любого специалиста-“технаря”. Перед тем, как паять, поверхность соединяемых деталей зачищают напильником, наждачной бумагой, обезжиривают бензином или другим органическим растворителем и при помощи кисточки смазывают флюсом. Затем нагретый паяльник погружают в порошок нашатыря или канифоли; если при этом появился легкий дымок, значит, паяльник готов к работе.

Чтобы знать как паять провода паяльником нужно усвоить методику как а для массивных деталей используют молотковый паяльник мощностью

Что используют для пайки проводов. Как правильно паять паяльником с припоем и канифолью

Что используют когда паяют

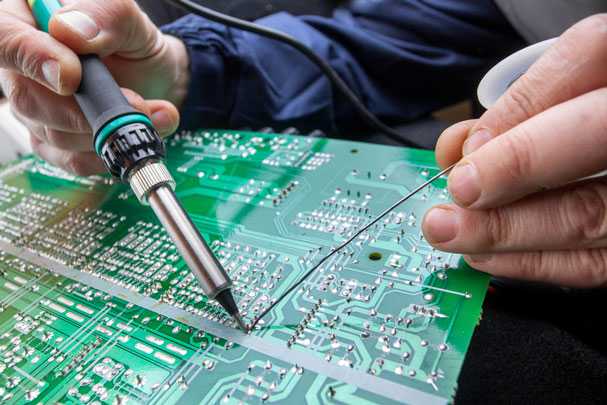

Правильная пайка проводов отличается надежностью, долговечностью и красивым видом. Чтобы правильно паять медные провода нужно подобрать припой, флюс, сделать подготовку жил проводов. В статье рассмотрен вопрос, как правильно паять медные провода разного сечения электрическим паяльником. Выбор мощности паяльника зависит от сечения проводов.

Как паять паяльником?

ВИДЕО ПО ТЕМЕ: КАК ЛЕГКО ПАЯТЬ МИКРОСХЕМЫ

Основные части компьютера — материнская плата , блок питания и все остальное смонтированы на заводе посредством пайки. Да и все другие устройства, содержащие электрическую или электронную часть, используют эту технологию. Все электронные компоненты компьютера и периферийных устройств содержат металлические выводы, посредством которых они могут быть объединены в электронную схему. Объединение может быть выполнено посредством пайки или путем разъемных соединений. В первом случае менять эти компоненты без паяльника невозможно. Во втором случае деталь, имеющие выводы штырьки или контактные площадки, вставляют в разъем — специальную конструкцию, имеющую ответную контактную часть.

Все электронные компоненты компьютера и периферийных устройств содержат металлические выводы, посредством которых они могут быть объединены в электронную схему. Объединение может быть выполнено посредством пайки или путем разъемных соединений. В первом случае менять эти компоненты без паяльника невозможно. Во втором случае деталь, имеющие выводы штырьки или контактные площадки, вставляют в разъем — специальную конструкцию, имеющую ответную контактную часть.

Данная операция производится паяльником.

Электрика и электрооборудование, электротехника и электроника — информация! Как правильно паять — метод образования неразъемного соединения путем внедрения в зону контакта припоя в расплавленном виде, называется пайкой. При этом температура плавления припоя должна быть меньше, чем у соединяемых деталей. Чтобы научиться правильно паять, необходимо кроме теории, осваивать эту технологию практически. Электрические паяльники выпускают на напряжение до вольт. На слабый паяльник сложно изготовить нагревательный элемент высокого напряжения, потому что потребуется множество тонкого проводника.

Для начинающих разбирали уже и как обозначаются радиодетали, и как определить выводы микросхем. Но а теперь коснемся вопроса, что нужно для паяния , так как он всегда актуальный. Первое что нам понадобиться, это конечно же паяльник.

Выбор припоя — различные сплавы, типы флюсов и т. д. — Нейрохром

Как вы, наверное, заметили, статьи в моей базе знаний не содержат рекламы. Вместо того, чтобы отвлекать вас назойливой рекламой, прошу вашего пожертвования. Если вы считаете содержимое этой страницы полезным, рассмотрите возможность сделать пожертвование, нажав кнопку «Пожертвовать» ниже.

Выбор припоя

Выбор правильного припоя для вашего электронного проекта может быть немного сложным для многих новичков и довольно запутанным даже для опытных ветеранов. Моя цель на этой странице – дать вам, любителям, некоторую ясность, чтобы вы могли сделать осознанный выбор.

Для начала: Вы хотите использовать припой, предназначенный для использования в электронике, а не припой для сантехники. В сантехнике вы наносите флюс кистью, а сам припой не содержит флюса. Это бесполезно для электроники. Сантехнический флюс слишком кислый для использования в электронике, а также невероятно грязный.

В сантехнике вы наносите флюс кистью, а сам припой не содержит флюса. Это бесполезно для электроники. Сантехнический флюс слишком кислый для использования в электронике, а также невероятно грязный.

Флюс

Флюс предназначен для очистки паяного соединения во время нанесения припоя, что позволяет припою растекаться, что приводит к хорошему паяному соединению без пустот. Флюс также изменяет поверхностное натяжение, что увеличивает сцепление припоя с металлом в паяном соединении. В припой, используемый для электроники, встроен флюс, а струйка дыма, выделяемая в процессе пайки, возникает из-за выкипания флюса. Длительное воздействие паров флюса опасно для здоровья. Риск для здоровья, вероятно, меньше для любителя, время от времени выполняющего пайку. Тем не менее рекомендуется установить небольшой вентилятор, чтобы выдувать пары флюса из рабочей зоны во время пайки.

Существует три различных вида флюса для пайки электроники. Основное отличие заключается в сложности удаления флюса.

- Водорастворимый . Основное преимущество водорастворимого флюса заключается в том, что его относительно легко удалить. Промойте контур теплой проточной водой и при необходимости потрите щеткой с мягкой щетиной. Также можно использовать ультразвуковой очиститель. Промойте деионизированной (DI) или паровой дистиллированной водой. Основным недостатком этого типа флюса является то, что он имеет для удаления.

- На основе канифоли . Традиционно флюс, используемый в припое для электроники, изготавливался на основе сосновой канифоли. Он доступен в трех «ароматах»: неактивированный (R), слегка активированный (RMA) и активированный (RA), причем последний является наиболее кислым из трех. Остатки флюса на основе канифоли обладают слабой коррозионной активностью и должны быть удалены после пайки. Обратите внимание, что припой RMA был разработан таким образом, что очистка, хотя и рекомендуется, может быть исключена. RMA также является наиболее распространенным типом припоя на основе канифоли.

Флюс на основе канифоли можно удалить изопропиловым или изопропаноловым спиртом с последующей промывкой деионизированной водой. Обычно необходимо некоторое перемешивание щеткой с мягкой щетиной.

Флюс на основе канифоли можно удалить изопропиловым или изопропаноловым спиртом с последующей промывкой деионизированной водой. Обычно необходимо некоторое перемешивание щеткой с мягкой щетиной. - Без очистки . Как видно из названия, формула флюса без очистки не требует очистки. Некоторые утверждают, что, хотя флюс без очистки не требует очистки, флюс все равно следует удалять. К сожалению, неочищенный флюс очень трудно удалить, для чего требуется использование очистителей флюса, содержащих ацетон, гексан и другие агрессивные растворители.

- Не требует очистки, смывается водой . Этот тип флюса уникален для ChipQuik и сочетает в себе преимущества водорастворимых и не требующих очистки типов флюсов. Неочищенный, смываемый водой флюс является неотмывочным флюсом. Остатки, оставленные этим флюсом, не вызывают коррозии и не проводят ток, и их следует оставлять на печатной плате после пайки. Однако, в отличие от обычного флюса без очистки, смываемый водой флюс ChipQuik можно удалить, промыв печатную плату горячей (60 ºC) водой.

Обратите внимание, что остатки, оставленные этим флюсом, не затвердевают. Скорее, он имеет тенденцию размазываться, и его можно стереть с доски. Несмотря на то, что это нечистый флюс, кажется, что его нужно счистить с платы.

Обратите внимание, что остатки, оставленные этим флюсом, не затвердевают. Скорее, он имеет тенденцию размазываться, и его можно стереть с доски. Несмотря на то, что это нечистый флюс, кажется, что его нужно счистить с платы.

Если вы хотите свести к минимуму запасы припоя в вашем наборе инструментов, я предлагаю приобрести припой с флюсом RMA. В качестве альтернативы я предлагаю использовать водорастворимый флюс для контуров, которые можно легко очистить, и флюс без очистки в ситуациях, когда очистка затруднена или невозможна.

Обратите внимание, что многие материалы для ремонта печатных плат, такие как оплетка для удаления припоя (например, Solder-Wick), содержат флюс. Убедитесь, что ваши различные источники флюса совместимы, например, если вы паяете с флюсом RMA, обязательно используйте Solder-Wick с флюсом RMA для удаления припоя.

Очистители флюса

Проблема остатков флюса в том, что они гидрофильны, т.е. притягивают воду. Это означает, что любой остаток флюса на печатной плате вызовет значительные токи утечки в дождливый день. У вас может быть схема, которая хорошо работает в сухом климате, но не работает в прибрежном климате. Сочетание воды и остатков флюса также вызывает коррозию и может со временем привести к выходу из строя ваших цепей. Как отмечалось выше, исключениями являются остатки, оставленные флюсом без очистки, которые не являются коррозионными, и остатки флюса RMA, которые обладают очень слабой коррозионной активностью, что позволяет исключить стадию очистки.

У вас может быть схема, которая хорошо работает в сухом климате, но не работает в прибрежном климате. Сочетание воды и остатков флюса также вызывает коррозию и может со временем привести к выходу из строя ваших цепей. Как отмечалось выше, исключениями являются остатки, оставленные флюсом без очистки, которые не являются коррозионными, и остатки флюса RMA, которые обладают очень слабой коррозионной активностью, что позволяет исключить стадию очистки.

Средства для удаления флюса различаются по степени агрессивности: от легких до тяжелых. Средства для удаления флюса для легких условий эксплуатации, как правило, основаны на изопропиле или изопропаноле, тогда как средства для удаления флюсов для тяжелых условий эксплуатации включают ацетон, гексан и другие довольно неприятные растворители. Эти очистители легко воспламеняются и должны использоваться только в хорошо проветриваемых помещениях. Я настоятельно рекомендую вам прочитать паспорт безопасности материала (MSDS) перед использованием любого из этих средств для удаления флюса. Обратите внимание, что помимо личной безопасности некоторые средства для удаления флюса растворяют пластик, поэтому будьте осторожны.

Обратите внимание, что помимо личной безопасности некоторые средства для удаления флюса растворяют пластик, поэтому будьте осторожны.

Лично мне нравится Chemtronics Flux-Off No Clean Plus, который можно приобрести у Mouser в США. Он не отправляется авиапочтой из-за воспламеняемости. Это относительно агрессивное средство для удаления флюса и, как правило, оставляет на печатной плате тусклые следы. Этот остаток можно удалить промывкой водой. MG Chemicals (и многие другие) также производят средства для удаления флюса.

С любой собранной платы, которую я отправляю заказчику, будет удален флюс.

Припой

Существует две основные группы припоев, используемых в электронике: свинцовые и бессвинцовые, последние доминируют в производстве электроники сегодня из-за экологических проблем , связанных с утилизацией электронных продуктов.

Бессвинцовый припой имеет не самую лучшую репутацию, отчасти из-за технических проблем с процессом пайки. Большинство сплавов бессвинцовых припоев плавятся при более высокой температуре (около 220-250 ºC), чем оловянно-свинцовые припои (около 180-190 ºC). Таким образом, переход от свинцового припоя к бессвинцовому потребует изменения температуры жала паяльника. Типичная температура наконечника для пайки свинцом составляет 320-370 ºC (600-700 ºF). Для бессвинцового нагрева температура должна быть увеличена до 370-425 ºC (700-800 ºF). В дополнение к более высокой температуре наконечника необходимо увеличить время выдержки. Паяное соединение может быть выполнено припоем на основе свинца менее чем за секунду. При использовании бессвинцового припоя это время необходимо увеличить, чтобы избежать соединений холодной пайки.

Таким образом, переход от свинцового припоя к бессвинцовому потребует изменения температуры жала паяльника. Типичная температура наконечника для пайки свинцом составляет 320-370 ºC (600-700 ºF). Для бессвинцового нагрева температура должна быть увеличена до 370-425 ºC (700-800 ºF). В дополнение к более высокой температуре наконечника необходимо увеличить время выдержки. Паяное соединение может быть выполнено припоем на основе свинца менее чем за секунду. При использовании бессвинцового припоя это время необходимо увеличить, чтобы избежать соединений холодной пайки.

Припой с содержанием свинца

Опасность для здоровья: Припой с содержанием свинца содержит свинец (DUH!). При попадании внутрь свинец накапливается в жировых тканях организма, в том числе в миелиновой оболочке, окружающей нервные волокна головного мозга. Это может привести к повреждению головного мозга, особенно у младенцев и маленьких детей. В основном это проблема литья свинца, когда свинец нагревается почти до точки кипения. Температуры, используемые при пайке, намного ниже. Основной риск воздействия свинца связан с тем, что свинец стирается с припоя на ваши пальцы. Пожалуйста, убедитесь, что вы не едите и не пьете во время пайки. Тщательно вымойте руки, когда закончите пайку.

Температуры, используемые при пайке, намного ниже. Основной риск воздействия свинца связан с тем, что свинец стирается с припоя на ваши пальцы. Пожалуйста, убедитесь, что вы не едите и не пьете во время пайки. Тщательно вымойте руки, когда закончите пайку.

Для пайки электроники обычно используются три сплава на основе свинца:

- 60/40 (Sn/Pb) . Основным преимуществом припоя 60/40 является стоимость, поэтому большая часть старого оборудования собиралась с использованием этого типа припоя. Основным недостатком этого сплава является то, что он имеет область пластичности 5 ºC. Припой 60/40 становится пластичным (податливым, но не совсем расплавленным) при 183 ºC и плавится при 188 ºC. Припой проходит через одну и ту же пластиковую область по мере остывания, и если соединение нарушается или перемещается, когда припой проходит через пластиковую область, образуется холодное паяное соединение. Это может сделать ручную пайку разочаровывающей, особенно для новичка.

Пока паяное соединение остается неподвижным до тех пор, пока припой полностью не затвердеет, пластиковая область не имеет практического значения для паяных соединений.

Пока паяное соединение остается неподвижным до тех пор, пока припой полностью не затвердеет, пластиковая область не имеет практического значения для паяных соединений. - 63/37 (Sn/Pb) . Припой 63/37 является эвтектическим сплавом, что означает, что он переходит из твердого состояния в жидкое без пластичности. Припой 63/37 плавится при 183 ºC. Этот тип припоя немного дороже, чем 60/40, но отсутствие пластиковой области делает его более удобным в работе и более удобным для начинающих. Соединения, выполненные с использованием этого припоя, будут выглядеть более блестящими, чем соединения, выполненные с использованием припоя 60/40. Это чисто косметический эффект.

- 62/36/2 (Sn/Pb/Ag) . “Серебряный” припой 62/36/2 набирает популярность в аудиокругах – вероятно, потому, что он дороже и содержит серебро. Для пайки медных проводов и печатных плат нет никаких доказательств того, что «серебряный» припой должен быть лучше обычного припоя 60/40 или 63/37.

Однако, если вы припаиваете к серебряной проволоке, в том числе к некоторым слюдяным колпачкам и радиочастотным кабелям «серебро на стали», вы можете использовать «серебряный» припой. Это связано с тем, что обычный припой Sn/Pb со временем растворяет серебро. Серебро в 62/36/2 препятствует этому.

Однако, если вы припаиваете к серебряной проволоке, в том числе к некоторым слюдяным колпачкам и радиочастотным кабелям «серебро на стали», вы можете использовать «серебряный» припой. Это связано с тем, что обычный припой Sn/Pb со временем растворяет серебро. Серебро в 62/36/2 препятствует этому.

С точки зрения электропроводности три типа отличаются друг от друга в пределах нескольких процентов. Прочность на растяжение припоя 62/36/2 примерно в два раза выше, чем у 60/40, но действительно ли это приводит к механически более прочным паяным соединениям, зависит от геометрии соединения.

Бессвинцовый припой

Разработка хорошего бессвинцового припоя была сложной задачей, и некоторые из лучших сплавов доступны только в виде паяльной пасты. Первым внедренным бессвинцовым сплавом был SAC305 (96,5/3/0,5 – Sn/Ag/Cu). Соединения, выполненные с помощью этого сплава, имеют матовый и зернистый вид, поэтому их невозможно отличить от холодных (неудачных) паяных соединений, выполненных припоем 60/40. Я предлагаю уклоняться от этого сплава.

Я предлагаю уклоняться от этого сплава.

Некоторые из наиболее удобных в использовании сплавов бессвинцового припоя:

- ЦЕЛЬ Sn100C® . Этот сплав почти на 100 % состоит из олова. Он содержит 0,7 % меди, 0,05 % никеля, ≤0,01 % германия. Остальные ок. 99,25 % составляет олово. Никель и германий работают в тандеме, увеличивая поверхностное натяжение расплавленного припоя, тем самым сводя к минимуму образование мостиков припоя и улучшая заполнение отверстий. AIM Sn100C® — это эвтектический сплав с температурой плавления 227 ºC. Поскольку этот сплав – единственное место в городе для бессвинцового припоя, он довольно дорог и более чем вдвое превышает стоимость припоя со свинцом 63/37.

- Легированный германием 99,3/0,7 (Sn/Cu). Похоже, это универсальная версия AIM Sn100C®. Одним из примеров является сплав CQ100Ge™ компании ChipQuik.

- Кестер К100LD. Подобно вышеперечисленным сплавам, К100ЛД содержит 99,3 % олова и 0,7 % меди с небольшими количествами никеля и, в отличие от других сплавов, висмута.

Это эвтектический сплав с температурой плавления 227 ºC.

Это эвтектический сплав с температурой плавления 227 ºC. - 99,3/0,7 (Sn/Cu) . Аналогичен AIM Sn100C® и CQ100Ge™, но без легирования никелем/германием. Отказ от легирования Ge/Ni снижает стоимость примерно на 5%. Этот сплав является эвтектическим и плавится при 227 ºC.

- 95/5 (Sn/Ag). Эффективность припоя 95/5 очень близка к 60/40 свинцовому припою, что очень привлекательно. Этот сплав имеет довольно большую область пластичности, поэтому не очень полезен для любителей. В пластичность вступает при 221 ºC, а плавится при 254 ºC. Из-за высокого содержания серебра этот тип припоя невероятно дорог.

Не рекомендуется смешивать свинецсодержащий и бессвинцовый припои. Поэтому убедитесь, что паяльные жала используются только для свинцового или бессвинцового припоя. Наконечник, залуженный свинцовым припоем, можно использовать для бессвинцовой пайки после 4-5 циклов тщательной очистки/повторного лужения, однако настоятельно рекомендуется выбрать один тип припоя для жала и придерживаться его. В некоторых научно-исследовательских лабораториях есть отдельный паяльный стол для бессвинцового припоя, чтобы избежать перекрестного загрязнения.

В некоторых научно-исследовательских лабораториях есть отдельный паяльный стол для бессвинцового припоя, чтобы избежать перекрестного загрязнения.

Как правило, припои не следует смешивать. Поддержание чистоты химического состава припоя гарантирует, что только те сплавы, которые производитель припоя намеревался сформировать, действительно образуются при остывании припоя.

Диаметр

Выбор диаметра припоя, соответствующего выполняемой задаче, может значительно помочь в пайке. Припой малого диаметра значительно упрощает нанесение небольшого количества припоя. Это очень удобно для пайки компонентов поверхностного монтажа. Для более крупных компонентов, таких как компоненты с выводами или разъемы, использование припоя малого диаметра требует значительной длины припоя для подачи в соединение, что увеличивает время пайки и увеличивает риск перегрева компонентов.

Для работ, связанных с поверхностным монтажом устройств, я предпочитаю припой диаметром 0,5 мм. Для выводных деталей и разъемов я использую припой диаметром 0,7 мм. Для большинства работ с электроникой хорошо подойдет припой диаметром от 0,4 до 1,0 мм. Если вы выполняете много работы с устройствами, монтируемыми на поверхность, стремитесь к нижнему пределу этого диапазона.

Для выводных деталей и разъемов я использую припой диаметром 0,7 мм. Для большинства работ с электроникой хорошо подойдет припой диаметром от 0,4 до 1,0 мм. Если вы выполняете много работы с устройствами, монтируемыми на поверхность, стремитесь к нижнему пределу этого диапазона.

Срок годности

Да. Действительно! У припоя есть срок годности. Для упомянутых выше сплавов рекомендуется использовать припой в течение трех лет после изготовления. Тем не менее, я только сейчас заканчиваю рулон 0,7 мм флюсового припоя 60/40 RMA, который я начал в конце 1980-е годы и паяные соединения, которые я делаю сегодня, работают как никогда.

Однако соблюдайте срок годности паяльной пасты. Паяльная паста состоит из мелких шариков припоя, взвешенных во флюсе. Со временем флюс окисляется, что делает его неэффективным. В результате припой не течет должным образом, и становится очень трудно получить хорошее паяное соединение. Срок годности паяльной пасты около полугода. Охлаждая паяльную пасту, срок годности можно увеличить примерно до года. Само собой разумеется, но, пожалуйста, не храните припой в холодильнике, который вы используете для еды!

Само собой разумеется, но, пожалуйста, не храните припой в холодильнике, который вы используете для еды!

Пожалуйста, пожертвуйте!

Был ли этот контент полезен для вас? Если да, рассмотрите возможность сделать пожертвование, нажав кнопку «Пожертвовать» ниже.

Медь и окружающая среда: водопроводные системы питьевой воды