Принцип работы пиролизных котлов – как работают пиролизные котлы

11.08.2022

Сжигание древесины и угля, это первейшее изобретение, которое применил человек для обогрева своего жилья. Почти в неизменном виде оно используется и сейчас в печах, большинстве видов отопительных котлов. Но любое изобретение может быть усовершенствовано. По сути, принципы работы пиролизных котлов основаны на измененных условиях сжигания топлива, которые являются следствием одной из попыток усовершенствования оборудования.

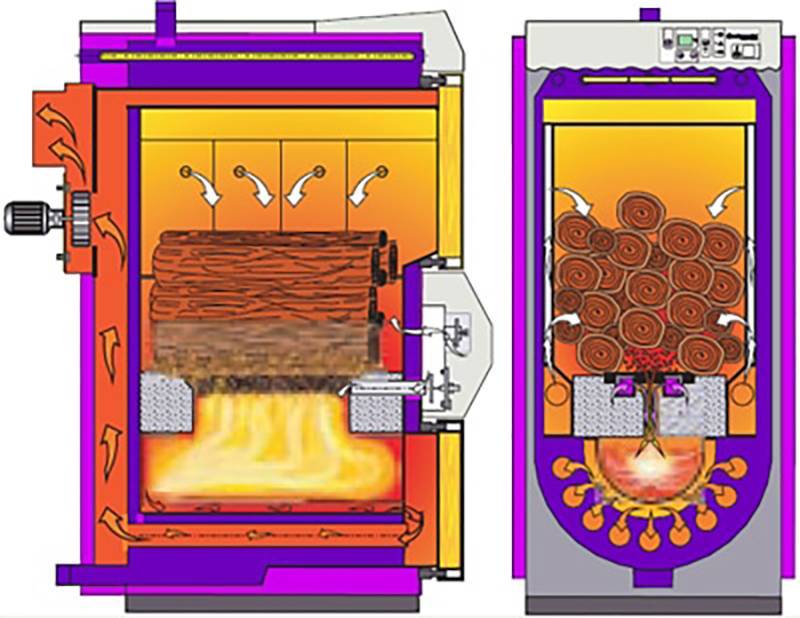

В обычных отопительных приборах древесина или уголь прогорают при интенсивной подаче воздуха. Но большая часть образующегося тепла уходит в атмосферу с выделяющимся при этом газе. Изменение в конструкции котлов дало возможность практически все выделяющееся тепло использовать на нагрев теплоносителя.

Слово пиролиз в названии использовано не случайно, при переводе с греческого оно звучит, как термическое разложение. В новом типе отопительного оборудования все продукты первичного разложения сжигаются, давая дополнительную энергию нагрева. КПД работы таких отопительных приборов увеличивается до 80-92%.

КПД работы таких отопительных приборов увеличивается до 80-92%.

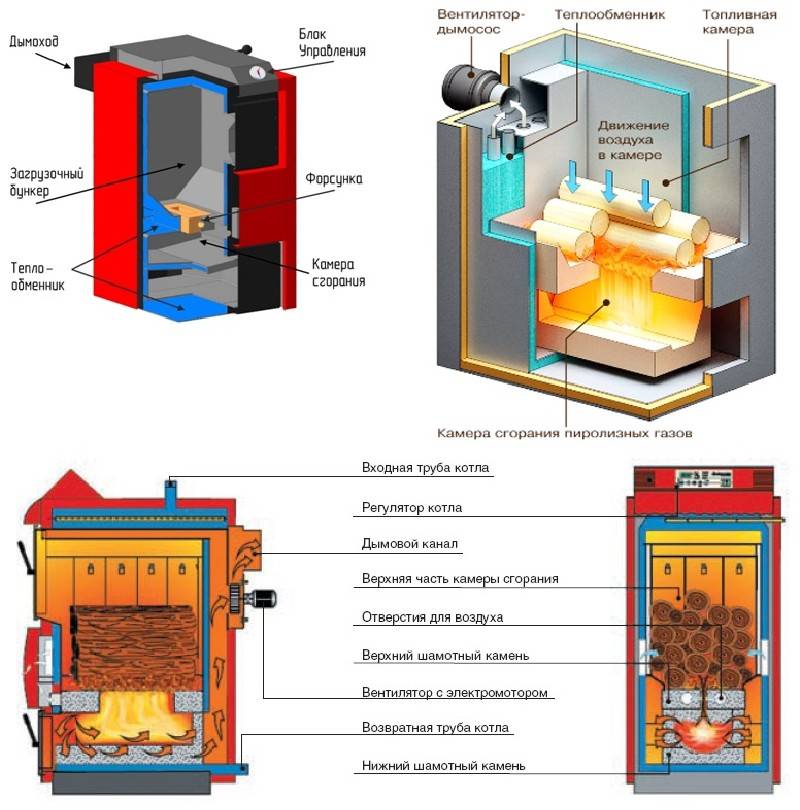

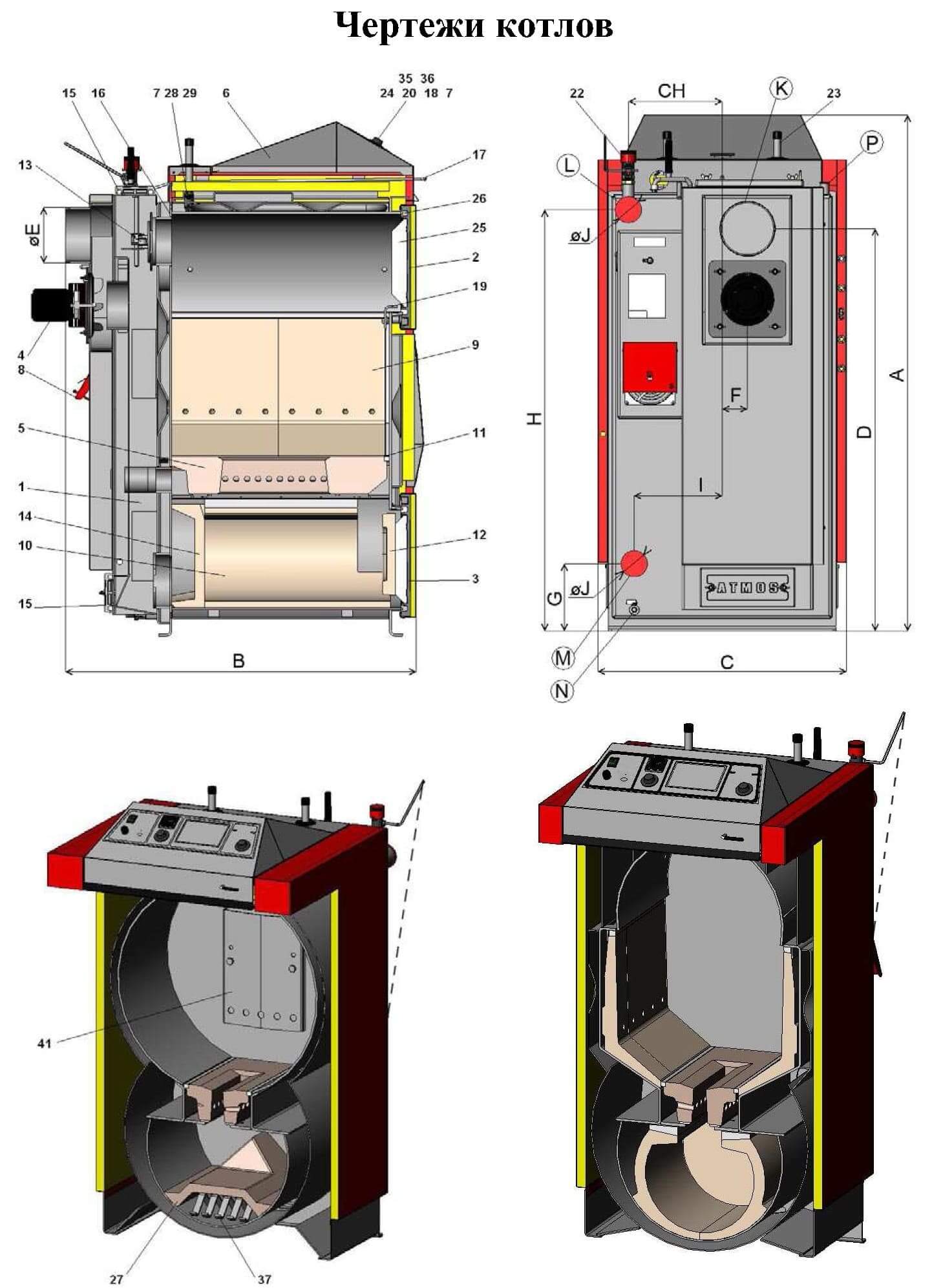

Особенности конструкции

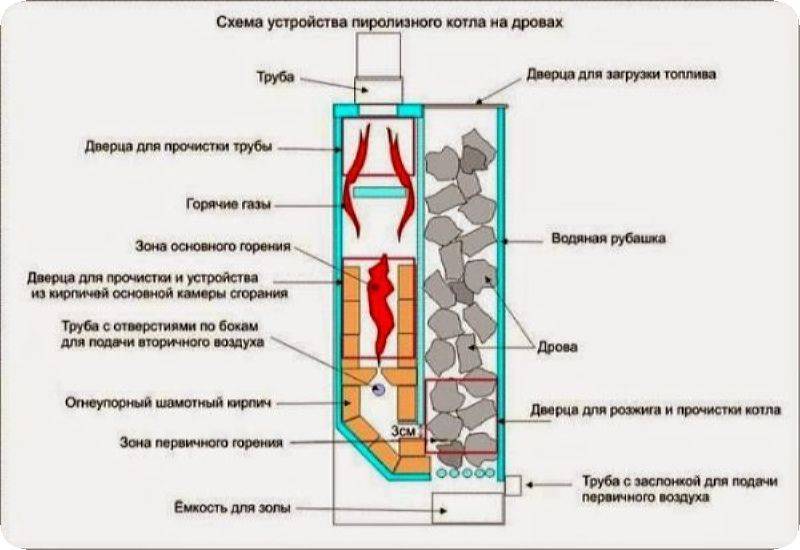

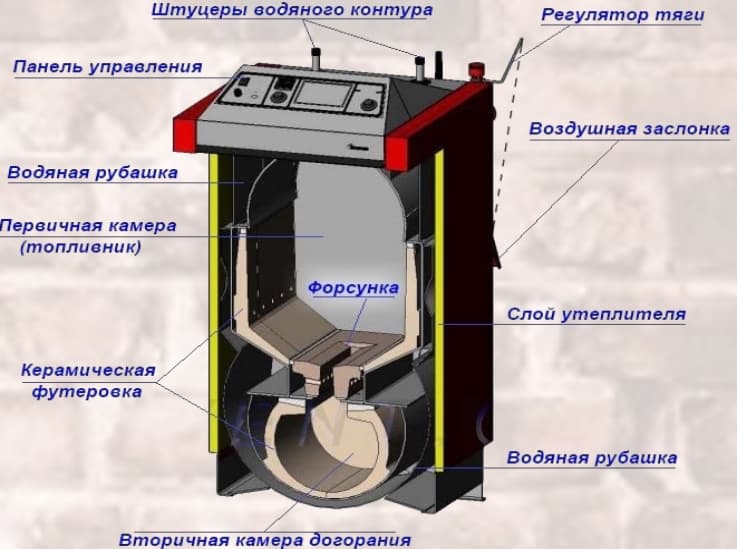

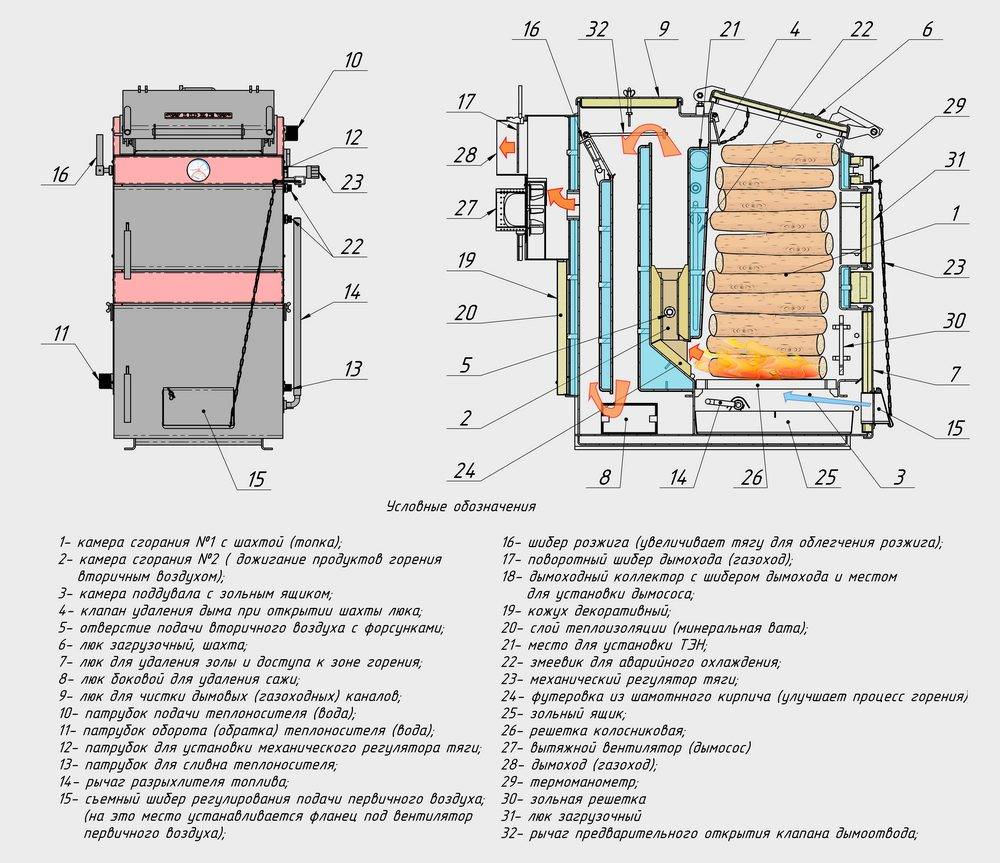

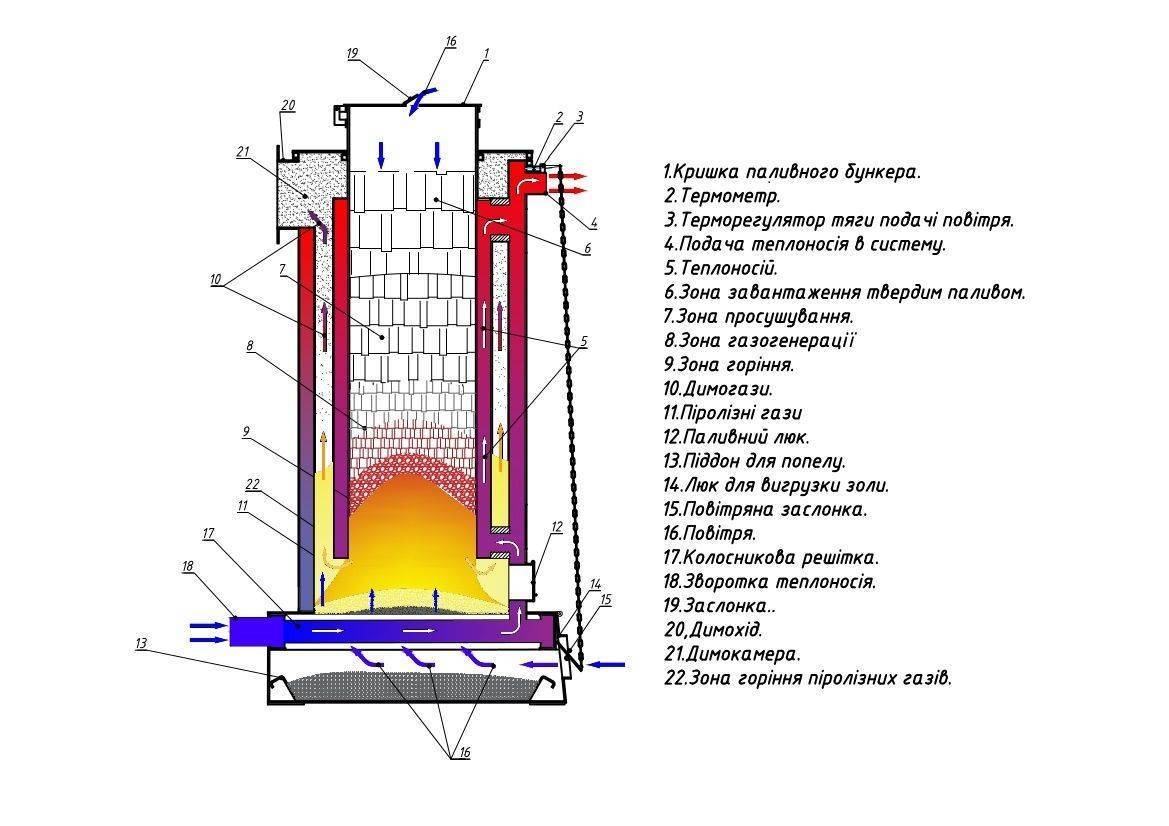

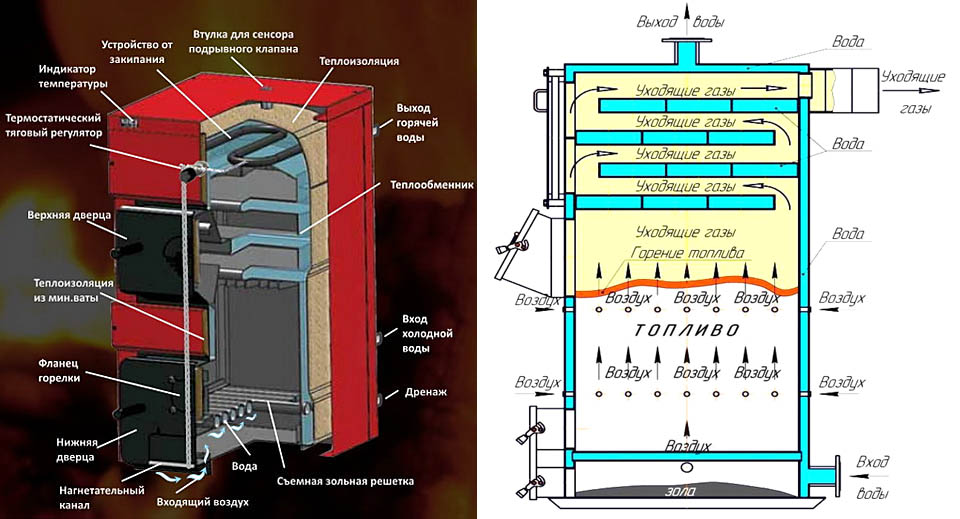

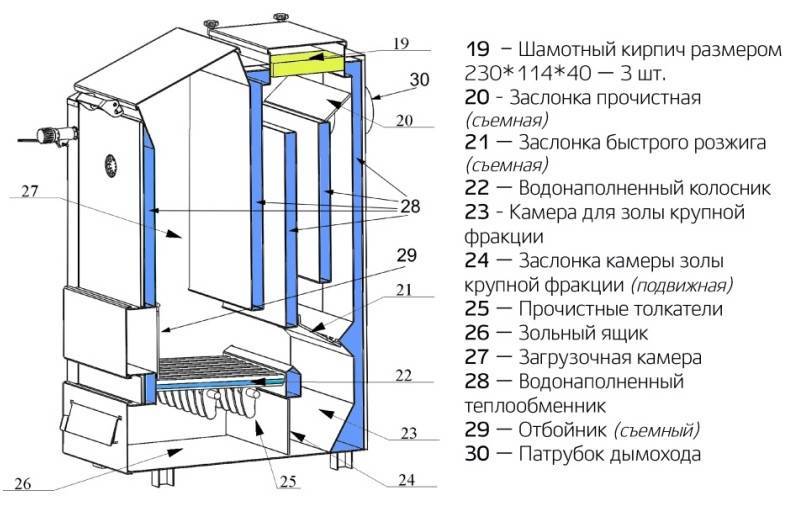

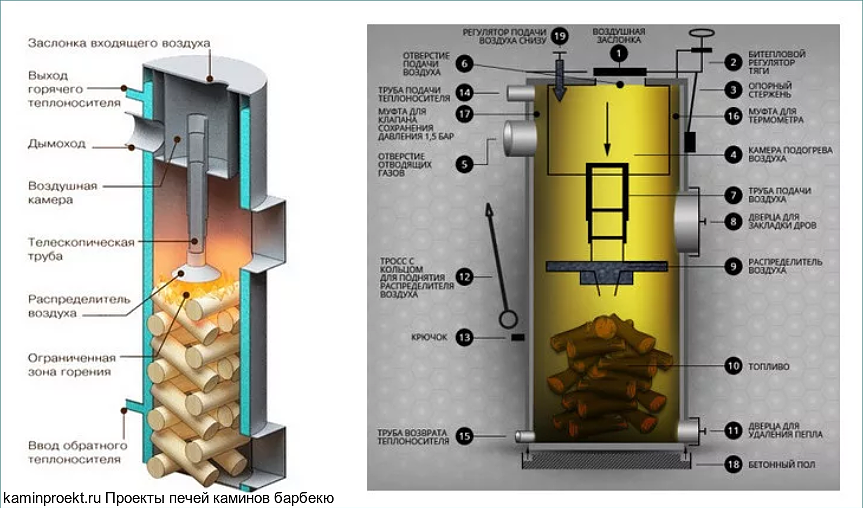

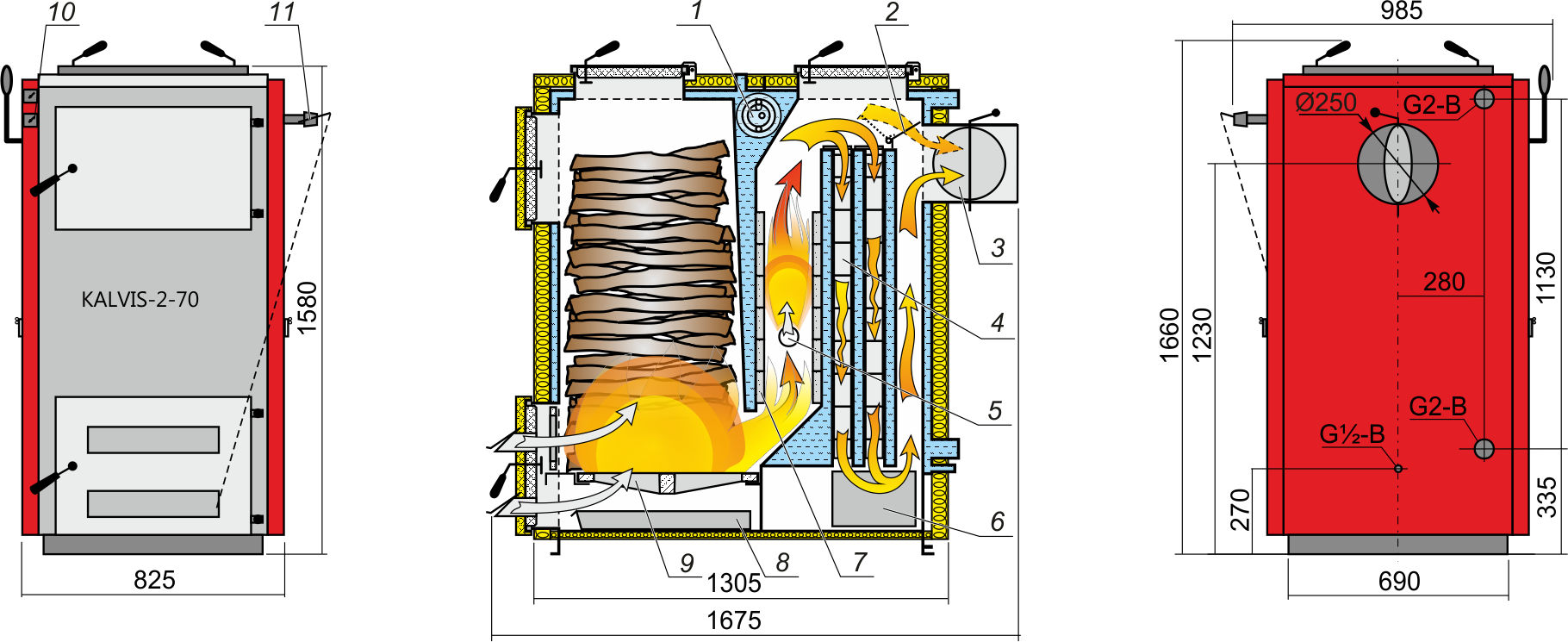

В оборудование добавлено несколько элементов, которых в котлах обычного типа нет. Это вторая топочная камера, вентилятор подачи воздуха в камеру вторичного горения, каналы для прохода газов из первичной топки, термостат, регулирующий норму подачи воздуха в камеры.

Принцип работы пиролизного котла длительного горения не зависит от порядка расположения топок. Первая камера, в которую загружается топливо, обычно располагается вверху. Но она может быть размещена внизу, или на одном уровне со второй. Главное, наличие каналов, по которым будут отводиться продукты пиролиза во вторую топку.

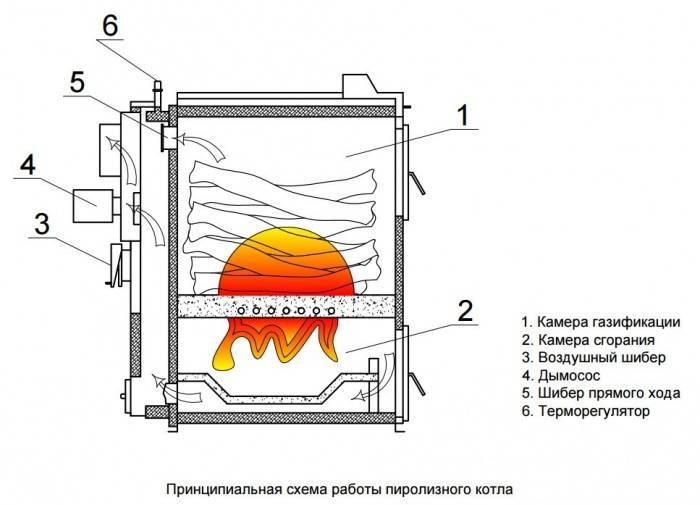

Этапы пиролизного горения твердого топлива

Первый этап, это розжиг дров (или другого топлива) при свободном доступе кислорода с открытой дверцей. По мере разгорания дров, дверка постепенно прикрывается и закрывается совсем. Температура в камере на этом этапе может достигать 450°. Топливо переходит от интенсивного горения к тлению с выделением большого количества газа.

Топливо переходит от интенсивного горения к тлению с выделением большого количества газа.

На втором этапе газ, выделяющийся из топлива в первой камере, по каналам проходит во вторую камеру. Сюда вентилятором нагнетается воздух. При реакции с кислородом, газ воспламеняется и сгорает. Температура горения достигает очень высокого уровня. При начальном воспламенении 560°.

Третий этап, это полный прожиг газов при интенсивной подаче воздуха. Температура горения достигает предела 1200°.

Четвертый этап, дымоудаление, происходит естественным путем, через обычный дымоход. Но в отличие от обычных отопительных приборов, газы уходят в атмосферу после прохода по стенкам теплообменника и конечная их температура намного меньше, в пределах 160°.

Преимущества пиролизного способа горения

- Главное преимущество, это высокий КПД работы оборудования. Ни на одном другом виде котлов со всеми известными видами энергоносителей не удавалось достигнуть КПД в 90%.

- Принцип работы пиролизного котла длительного горения позволяет эксплуатировать оборудование с минимальными затратами на его обслуживание.

Время между двумя закладками порций топлива увеличивается до 10-12 часов.

Время между двумя закладками порций топлива увеличивается до 10-12 часов. - Высокая теплоотдача от сжигания топлива создает экономию затрат на отопление в 2,-2,5 раза.

- Почти на всех моделях котлов такого типа встроен термостатический регулятор. Потребуется только начальная настройка желаемой температуры теплоносителя на выходе в систему, и дальше автоматика сама будет регулировать подачу воздуха в камеру сгорания.

Из недостатков приборов подобного типа отмечают высокую цену и увеличенные габариты по сравнению с обычными приборами. Но разница в стоимости котлов окупится уже в первый же отопительный сезон за счет экономии на топливе. Габариты у моделей котлов с вертикальным расположением обеих камер горения увеличиваются только в высоту. Устанавливаются они обычно в отдельном помещении, поэтому высота в 1,1 -1,5 м вряд ли будет критичной для небольшой домашней котельной.

Принцип работы и устройство пиролизных котлов

Вы когда-нибудь задумывались, сколько тепла уходит в воздух вместе с дымом из котла? В отдельных случаях эта цифра может достигать 30–40%. А ведь есть более совершенные пиролизные котлы, эффективно отапливающие дома и производственные объекты при помощи отходов производства и даже автошин. КПД таких установок превышает 90%, а это обеспечивает снижение расходов на отопление. Принцип работы пиролизных котлов позволяет использовать газ, выделяемый из топлива при определенных условиях, что и обеспечивает высокую эффективность оборудования.

А ведь есть более совершенные пиролизные котлы, эффективно отапливающие дома и производственные объекты при помощи отходов производства и даже автошин. КПД таких установок превышает 90%, а это обеспечивает снижение расходов на отопление. Принцип работы пиролизных котлов позволяет использовать газ, выделяемый из топлива при определенных условиях, что и обеспечивает высокую эффективность оборудования.

Конструктивные особенности пиролизных котлов

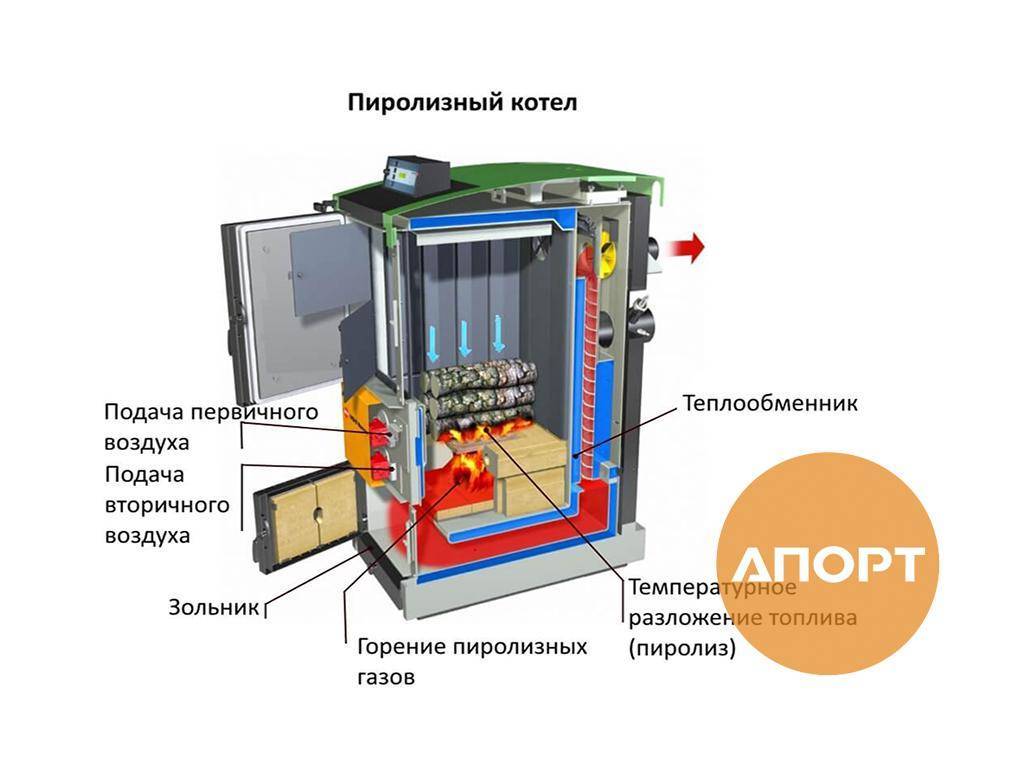

Основное отличие котельного оборудования этого класса — наличие дополнительной камеры сгорания, в которой осуществляется сжигание выделяющейся в процессе пиролиза смеси газов. Во всем остальном устройство пиролизных котлов довольно стандартно:

- Загрузочная камера с повышенным объемом. При работе она плотно закрывается дверцей, что позволяет предотвратить неконтролируемый подсос воздуха, который для котлов такого типа абсолютно не нужен.

- Получаемый в процессе пиролиза газ поступает в топку, где и происходит сжигание газов, обеспечивающее получение тепловой энергии.

- Вся полученная тепловая энергия нагревает теплоноситель, который циркулирует в водяной рубашке. По сути, это обычный стальной или чугунный теплообменник, большая площадь которого гарантирует быстрое повышение температуры в системе отопления.

- В большинстве случаев пиролизные котлы комплектуются двумя вентиляторами. Один из них работает на нагнетание и предназначен для подачи во вторую топку свежего подогретого воздуха, необходимого для сжигания смеси газов. Второй работает на вытяжку и предназначен для удаления оставшихся продуктов сгорания.

- Образующаяся зола скапливается в нижней части котла, которая отделена от топки колосниковой решеткой. Для чистки зольника и второй камеры сжигания предусмотрены специальные дверцы.

- Дымоходы пиролизных котлов не имеют принципиальных отличий. Отметим, что благодаря сжиганию газов в продуктах сгорания остается меньше агрессивных примесей и сажи, поэтому чистить систему дымоудаления приходится гораздо реже.

Устройство пиролизного котла предполагает наличие системы автоматики, регулирующей интенсивность процесса пиролиза и горения газа в зависимости от температуры воды в системе отопления или воздуха в помещении. Отметим, что для работы вентиляторов и системы управления требуется подключение к электросети, поэтому данный тип котлов считается энергозависимым.

По какому принципу работают пиролизные котлы

А теперь давайте разберемся, чем же обеспечена высокая эффективность и по какому принципу работают пиролизные котлы.

При тлении древесины или другого топлива при недостатке кислорода получают смесь пиролизных газов, в которые входят угарный и углекислый, метан и водород, другие углеводороды. Практика показала, что из одного килограмма дров можно получить до 1,2 кубометров газообразного топлива. Отметим, что по теплотворности подобная смесь мало в чем уступает природному газу.

На этом и основан принцип работы пиролизного котла:

- Основная топка полностью загружается дровами, щепой, отходами РТИ или углем, после чего выполняют розжиг.

- Как и у других котлов длительного горения применяется принцип «верхнего горения», при котором топливо тлеет слоями сверху вниз. Но существует большое отличие — процесс происходит при недостатке воздуха.

- Получаемая в процессе смесь газов поступает в основную камеру сгорания. Туда же нагнетается свежий воздух, который прогревается по пути.

- Полученная газовоздушная смесь сжигается с выделением большого количества тепла, а оставшиеся продукты удаляются через дымоход.

- Интенсивность горения и температура теплоносителя регулируется за счет изменения количества воздуха, подаваемого в топку.

Как видите, принцип действия пиролизного котла довольно прост. При этом он позволяет получить дополнительную энергию, которая в обычном котельном оборудовании просто выбрасывалась в воздух. Возможная экономия топлива может составлять 15-20% в зависимости от модели котла.

Основные плюсы пиролизных котлов

Пиролизные котлы основной вид оборудования, которое реализует наша компания Котел 52. Такой выбор связан со следующими преимуществами этих установок:

Такой выбор связан со следующими преимуществами этих установок:- Повышенный коэффициент полезного действия при использовании различных видов топлива, в том числе и отходов производства.

- Возможность получать в 3-4 раза больше тепловой энергии без увеличения количества сжигаемого топлива.

- В зависимости от объема топки время горения одной закладки дров может составлять от 12 до 24 часов, а в некоторых случаях даже больше. Благодаря этому котел очень удобен в обслуживании и не требует постоянного контроля со стороны человека.

- Для этого котельного оборудования характерна высокая экономичность. Практика показала, что для котлов с тепловой мощностью 350–400 кВт вполне хватает 1,9 кубометров топлива в сутки.

- В удаляемых продуктах сгорания остается минимальное количество золы и вредных примесей, они практически все сгорают. Благодаря этому существенно снижается влияние на окружающую среду, да и чистить дымоход приходится гораздо реже.

По своей эффективности пиролизные котлы можно сравнить с газовым котельным оборудованием. Именно этот факт и определил все возрастающую востребованность установок этого типа. И это несмотря на то что стоимость таких котлов несколько выше по сравнению с обычными моделями. Ведь эксплуатационные расходы, да и сама цена отопления при использовании подобного оборудования существенно снижаются.

Посмотрите наше видео

Основные принципы производства биоугля – Биоуголь для устойчивых почв

Чистая и безопасная технология производства биоугля

Это руководство было разработано, чтобы помочь в производстве биоугля, который будет использоваться в качестве удобрения для почвы.

Цель состоит в том, чтобы продвигать методы производства биоугля, безопасные и полезные для людей и окружающей среды.

Производство биоугля сопряжено с риском для здоровья и безопасности людей и окружающей среды.

Основные проблемы:

- Обеспечение безопасности операторов оборудования и населения

- Свести к минимуму выбросы загрязняющих веществ в атмосферу

- Производство биоуглей, подходящих для ряда конкретных применений.

Терминология

Продукты

Биомасса: живой или когда-то живой материал, являющийся сырьем (исходным материалом) для производства биоугля. Почти все органические материалы, такие как кора, скорлупа орехов, растительные остатки и навоз, могут использоваться в качестве исходного сырья в соответствующих устройствах.

Древесный уголь: твердый, богатый углеродом остаток, остающийся при нагревании биомассы в среде с ограниченным содержанием кислорода. Как правило, древесный уголь производится из древесины и предназначен для использования в качестве топлива. Древесный уголь может быть дополнительно переработан для производства «активированного угля».

Биоуголь: угольоподобный материал, изготовленный в подходящих условиях из незагрязненного исходного материала и измельченный на мелкие кусочки для смешивания с почвой. Его часто дополняют питательными веществами и микроорганизмами, предназначенными для улучшения свойств почвы и роста растений.

Char: общий термин для твердых продуктов, образующихся в результате термического разложения (пиролиза) любого органического материала.

Пирогаз (или пиролизный газ): Газ и аэрозоли от пиролиза или газификации, состоящие в основном из горючих газов CO, H 2 и CH 4 вместе с CO 2 , пар и N 2 9 0044 ; также известный как древесный газ и синтетический газ.

Зола: Неорганические соединения в биоугле. (Также относится к материалу, остающемуся после сгорания, который включает небольшой процент углерода.)

Процессы

Пиролиз (от греческих корней pyr «огонь» и lysis «разрыхление») — термическое разложение (расщепление под воздействием тепла) в среде с ограниченным содержанием кислорода биомассы на твердый остаток, богатый углеродом (уголь ), газы и жидкости.

Карбонизация подчеркивает обогащение углеродом, а не «расщепление» аспекта пиролиза. «Карбонизация» часто используется взаимозаменяемо с «пиролизом».

Кондиционирование относится к изменениям химических и физических свойств биомассы при температурах прибл. 110-180

Торрефикация – это химический процесс, происходящий при температуре ок. 180-300 o C, который дает более энергоемкое, стабильное, стерильное сырье или почвенную добавку.

Активация относится к дальнейшему обогащению древесного угля с помощью химических процессов и/или высокотемпературного окисления для получения активированного угля с высокой микропористостью и площадью поверхности.

Газификация — это преобразование биомассы в газ, обычно называемый «производительный газ», с использованием ограниченного количества воздуха или пара. Образуется газ, богатый CO, CH 4, CO 2 и H 2 .

Образуется газ, богатый CO, CH 4, CO 2 и H 2 .

Пиролизер Batch Roo производит высококачественный биоуголь с низким уровнем выбросов

1. Сушка и кондиционирование

Большая часть биомассы состоит из пяти основных компонентов: целлюлозы, гемицеллюлозы, лигнина, воды и минералов (золы) в пропорциях, зависящих от источника.

«Выдержанная» древесина содержит 12–19% воды, адсорбированной на структуре целлюлозы/лигнина. Свежесрубленная древесина или сельскохозяйственные отходы могут иметь содержание воды от 40 до 60% по весу (влажная основа, т.е. выраженная в % от сырого веса биомассы).

Большая часть воды удаляется при нагревании биомассы выше 100 o C

При температуре выше 150 o C биомасса начинает разрушаться.

При температуре около 150 o C биомасса начинает разлагаться и размягчаться (так называемое кондиционирование).

Ключевая точка

Отгон воды требует большого количества энергии.

В идеале биомасса должна иметь влажность около 15% при поступлении в печь для пиролиза, чтобы обеспечить высокий выход, качество биоугля и низкий уровень выбросов.

2. Торрефикация

Печь Kon Tiki, используемая в проекте B4SS в Перу

При дальнейшем нагревании биомассы до температуры 200-280 o C химические связи внутри компонентов биомассы начинают разрушаться.

Этот процесс является эндотермическим – для повышения температуры сухой биомассы и разрыва молекулярных связей требуется подвод тепла.

Метанол, уксусная кислота и другие кислородсодержащие летучие органические соединения высвобождаются на этом этапе вместе с выбросами CO 2 и CO в результате разложения гемицеллюлозы и целлюлозы.

Торрефицированная биомасса более хрупкая, чем свежая биомасса, что делает измельчение (например, для котельного топлива) более простым и менее энергоемким. Он более устойчив к биологическому разложению и поглощению воды, что повышает его сохранность.

Жидкий конденсат паров низкотемпературного пиролиза исторически назывался «древесным уксусом» или «дымной водой». Он также известен как пиролиновая кислота и как «жидкий дым», используемый в качестве ароматизатора. В зависимости от его концентрации и температуры производства его можно использовать в качестве фунгицида, стимулятора роста растений, для облегчения прорастания семян, стимулирования компостирования и повышения эффективности биоугля.

3. Экзотермический пиролиз

При 250-300 o С в зависимости от состава сырья термическое разложение биомассы становится более интенсивным с выделением горючей смеси Н 2 , СО, СН 4 , СО 2 , других углеводородов и смолы.

Пиролиз становится экзотермическим, поскольку при распаде крупных полимеров биомассы высвобождается энергия. Некоторое количество кислорода, содержащегося в структуре биомассы, высвобождается и вступает в энерговыделяющие реакции окисления с газами и углем.

Высвобождаемая энергия создает тепло, необходимое для дальнейшего разрыва химических связей в биомассе. В принципе, процесс становится самоподдерживающимся и может продолжаться сам по себе до температуры около 400 900–69 o 900–70°С, оставляя обедненный кислородом и обогащенный углеродом угольоподобный остаток.

На практике тепло теряется из зоны пиролиза, поэтому для увеличения и последующего поддержания температуры во время пиролиза необходим внешний подвод тепла.

Максимальный выход достигается до окончания экзотермического пиролиза, но стабильное содержание углерода относительно низкое. Зольность древесного биоугля обычно составляет около 1,5–5%, летучих веществ около 25–35% по весу, а остальное составляет связанный углерод на уровне 60–70%.

4. Эндотермический пиролиз

- Биоуголь, остающийся в конце экзотермического пиролиза, все еще содержит заметные количества летучих соединений.

- Дальнейший нагрев требуется для увеличения содержания связанного углерода, площади поверхности и пористости за счет удаления и разложения большего количества летучих веществ.

- Температура 550-600 o C дает типичное содержание связанного углерода в древесном биоугле около 80-85% и содержание летучих около 12%.

- Выход древесного биоугля при этой температуре составляет около 25-30% от массы сухого сырья.

Key Point

- Свойства биоугля зависят как от исходного сырья, так и от конечной температуры пиролиза.

- Выход, свойства и количество образующегося газа также зависят от времени, необходимого для пиролиза, и количества присутствующего воздуха.

5. Активация и газификация

- Как только температура превысит 600 o C, добавление небольшого количества воздуха и пара может поднять температуру поверхности биоугля до 700-800 o C и инициировать два различных процесса:

- Активация.

Воздух, пар и тепло могут активировать поверхность биоугля и выделять больше летучих веществ. Это может увеличить площадь поверхности, а также катионный обмен биоугля за счет добавления кислотных функциональных групп. Урожайность снижается.

Воздух, пар и тепло могут активировать поверхность биоугля и выделять больше летучих веществ. Это может увеличить площадь поверхности, а также катионный обмен биоугля за счет добавления кислотных функциональных групп. Урожайность снижается. - Газификация. Если добавляется намного больше воздуха и/или пара, процесс называется газификацией. Это может производить относительно чистый газ, который можно использовать для производства электроэнергии. Выход биоугля низкий (часто менее 20%), а зольность высокая.

- Активация.

Ключевая точка

Если исходное сырье имеет высокую зольность, может произойти плавление минералов/неорганических соединений и закупорка пор в биоугле

- Биоуголь для газификации может не иметь такой положительной реакции растений, как биоуголь для медленного пиролиза, и может содержать токсичные соединения, такие как полиароматические углеводороды или кристаллический кремнезем.

Предварительная обработка для улучшения свойств биоугля

Скорость пиролиза сырья и конечные свойства биоугля можно изменить путем предварительной обработки биомассы.

Техники могут включать:

предварительная обработка биомассы фосфорной кислотой для усиления функциональных групп, снижения pH и получения фосфорного удобрения с медленным высвобождением

предварительная обработка биомассы щелочью (например, гидроксидом калия) для «смягчения» биомассы, т.е. разрушения лигноцеллюлозных соединений

предварительная обработка биомассы солями железа для получения магнитного биоугля (например, для удаления тяжелых металлов из воды)

смешивание глины, солей (например, сульфата железа) или других минералов, таких как каменный фосфат, с биомассой для замедления скорости пиролиза, улучшения захвата азота и увеличения концентрации богатых питательными веществами наночастиц на поверхности

Биомасса низкой плотности в гранулах или брикетах для облегчения обработки и увеличения выхода биоугля

Key Point

- Для некоторых применений предварительно обработанная биомасса будет производить биоуголь, который более эффективен в решении конкретных проблем почвы.

Пиролиз отдельной частицы

Тепло поступает в (и из) биомассы и угля медленно.

Совет: Обугливание проникает в древесину на глубину 30 мм (~1 дюйм) примерно за 1 час.

Обугливание происходит со скоростью около 0,5 мм/мин («скорость обугливания» в пожарной науке).

Взаимодействие между временем пиролиза и температурой

Биоуголь может быть получен при различных температурах за секунды или в течение многих дней в зависимости от размера и типа сырья

Результат пиролиза зависит от многих факторов

Внутри реактора пиролиза

- Пиролиз приводит к массовым физическим и химическим преобразованиям. Химическая динамика очень сложна и включает сотни видов молекул, энергий и скоростей реакций.

- В результате у биоуглей может быть широкий диапазон свойств.

Методы пиролиза и условия процесса

- Биоуголь можно производить с различной скоростью.

- При высокой температуре материал может подвергаться пиролизу всего за несколько секунд, если частицы достаточно малы для быстрого проникновения тепла. Это часто называют быстрым пиролизом.

- Если частицы биомассы большие (например, бревно), то для полного обугливания могут потребоваться дни или недели. Это характерно для печей на древесном угле.

Медленный пиролиз проводится в условиях недостатка кислорода в печах или ретортах, в периодическом процессе или с медленной подачей шнеком.

Пиковые температуры относительно низкие, скорости нагревания относительно низкие, а время пребывания полукокса в реакции длительное.

Термин «биоуголь» изначально ассоциировался с этим видом производства.

Быстрый пиролиз превращает мелкоизмельченное сырье в бионефть, газ и полукокс за считанные секунды. Вполне вероятно, что в полукоксе будет присутствовать более высокое содержание конденсированных летучих веществ, что может повлиять на его характеристики и желательность в качестве биоугля для улучшения почвы.

Быстрый пиролиз, как правило, используется коммерческими производителями биоугля/био-масла.

Газификация включает стадию сжигания и восстановления после сушки и пиролиза. Он предназначен для получения газообразного топлива в основном на основе х3, х5, СО. Процессы газификации протекают в широком диапазоне температур, при этом горение и крекинг гудрона часто происходят выше 1000°С.

Газ можно использовать для отопления или (после очистки) для запуска двигателей или в качестве сырья для преобразования в жидкое топливо, химикаты и удобрения.

Основные методы пиролиза биомассы

1. Внешний нагрев биомассы

К сосуду, содержащему биоуголь, применяется отдельный источник тепла.

Выделившиеся летучие вещества можно сконденсировать и уловить (древесный уксус) и/или сжечь с горючими газами в избытке воздуха в камере дожигания.

Тепло можно использовать повторно для продолжения процесса.

- Недостатки:

- Теплу требуется много времени, чтобы проникнуть в большую реторту.

- При небрежной сборке и эксплуатации реторта может взорваться.

Основные методы пиролиза биомассы

2. Внутренний нагрев биомассы пламенем, часто известный как «пламенный пиролиз»

Биомасса, предпочтительно частично или полностью заключенная в контейнере, воспламеняется.

Над и/или под биомассой подается достаточное количество воздуха для поддержания горения.

Тепло от пламени пиролиза соседней биомассы с выделением большего количества газов для поддержания процесса.

Пламя вокруг обуглившейся биомассы поглощает кислород и защищает полукокс от окисления.

Избыточный вторичный воздух вводится для полного и чистого сжигания выделяющихся газов над биомассой или отделяется от нее.

Основные методы пиролиза биомассы

3. Внешний нагрев биомассы

Внешний нагрев биомассы

- Часть паров пиролиза сжигается во внешней камере сгорания.

- Горячие газы сгорания направляются в реактор, где они вступают в непосредственный контакт с биомассой.

- Выделившиеся летучие вещества можно сконденсировать и уловить (для получения «древесного уксуса») или сжечь с газами в избытке воздуха в камере дожигания.

Баланс массы и энергии в простой печи

Баланс массы:

Масса древесины – масса полукокса = масса пирогаза + масса объемной воды

Энергетический баланс

Энергия влажной биомассы

–

Энергия биоугля

Энергия для сушки сыпучей влаги

+

Энергия выхлопных газов

90 004 +Потери тепловой энергии из печи

Масса и Энергетический баланс

ПРИМЕЧАНИЕ

HHV – это высшая теплотворная способность, мера содержания энергии, включая скрытую теплоту парообразования воды в биомассе.

Эффективное сжигание пиролизных газов

Каждые 100 кг древесины (20% MC) производят 20 кг пара и 60 кг пирогаза (плюс 20 кг ВС).

Для чистого сжигания газа с низким уровнем выбросов требуется:

- Один кубический метр (= 1000 л) объема сгорания на каждый мегаватт (МВт или МДж/с) сжигаемого пирогаза, чтобы воздух и газ смешивались в полной мере.

- От 20% до 100% избытка воздуха, в зависимости от используемой системы горелки, для полного сгорания.

- Воздух должен подаваться в разные точки камеры сгорания, чтобы обеспечить прогрессивное сгорание.

Массовые балансы в камере сгорания пирогаза при 20% и 100% избытке воздуха

- Рассчитано по стехиометрии и уравнению дымового газа, нормализовано по формуле:

- Содержание влаги 20 % на влажную основу

- Выход биоугля 25% в пересчете на сухое вещество, для биоугля и древесины

- HHV сухой древесины = 18 МДж/кг

Методы достижения чистого сжигания

Печи должны быть спроектированы таким образом, чтобы соответствовать предельным значениям выбросов оксидов азота и соединений несгоревшего углерода, таких как CO.

Беспламенное горение: Пирогаз подается снаружи воздушных форсунок, а воздух и топливо предварительно смешиваются с горячими выхлопными газами. Кондиционированное топливо и воздух сгорают чисто, при более низкой температуре, без пламени.

Горелка FLOX (беспламенное оксидирование)

Горелка FLOX (беспламенное оксидирование)

0004 FLOX (Беспламенное окисление ) Горелка

Обычное пламя (без предварительного нагрева воздуха)

Горелка FLOX (беспламенное окисление)

Беспламенное окисление (с предварительным подогревом воздуха)

Чистое сжигание в периодической закрытой печи для сжигания биоугля

Воздух поступает в нижнюю часть печи вокруг биомассы и смешивается с пиролизным газом. Затем горящая воздушно-топливная смесь проходит по трубам, в которые через отверстия подается вторичный и третичный воздух.

Распыление воды на горящую область дает очень чистый газ.

Распыляемая вода также активирует горячую поверхность биоугля.

Распыляемая вода также активирует горячую поверхность биоугля.Окись углерода, оксиды азота и азота (NOx) составляют менее 50 частей на миллион, а другие несгоревшие углеводороды практически отсутствуют.

FLOX (беспламенное оксидирование) Горелка

FLOX (Беспламенное оксидирование) Горелка

FLOX (Беспламенное оксидирование) Горелка

Постобработка для улучшения свойств биоугля

- Эффективность биочара можно изменить путем постобработки биочара .

- Методы могут включать:

- обработка фосфорной кислотой для усиления функциональных групп, снижения pH и получения фосфатного удобрения с медленным высвобождением,

- обработка биомассы щелочью (например, гидроксидом калия) для повышения pH и увеличения содержания K

- Инфузия с органическими или неорганическими соединениями азота, т.е. моча для повышения содержания N

- Смешайте с богатым питательными веществами органическим материалом, например, с навозом.

Может потребоваться нагревание, стерилизация и сушка смеси для устранения биологической опасности и облегчения обращения

Может потребоваться нагревание, стерилизация и сушка смеси для устранения биологической опасности и облегчения обращения - Добавить минералы, напр. фосфоритная руда, гипс, доломит, оксиды железа, известь для решения конкретных проблем почвы

- Добавьте химикаты, напр. мочевина, диаммонийфосфат для получения сложного удобрения

- Гранулы или пеллеты для облегчения обращения и применения биоугля

- Добавьте пар или кислород. (Обратите внимание, что это не создание активированного угля, которое происходит в реакторе.)

Key Point

- Для некоторых применений пост-обработка биоугля позволяет получить биоуголь, который более эффективен в решении конкретных проблем почвы.

Советы по производству биоугля

Процессы сушки и торрефикации требуют внешней энергии.

- Влажное сырье требует больше энергии:

- используйте сухое топливо (содержание влаги = от 10% до 20%).

- не пересушивайте – это снижает выход и качество

- используйте сухое топливо (содержание влаги = от 10% до 20%).

- Просеять исходное сырье до частиц одинакового размера, по возможности 5-15 мм.

- Легко воспламеняющееся сырье, такое как солома, должно быть гранулировано или смешано/покрыто глиной перед пиролизом, чтобы

- уменьшить потерю питательных веществ

- увеличить урожайность

- В случае непрерывного процесса пиролиза сведите к минимуму поступление воздуха с сырьем, например, путем продувки газообразным или паром с низким содержанием кислорода (например, охлажденным дымовым газом).

- Предварительный подогрев сырья паром, дымовыми газами или выхлопными газами двигателя помогает:

- уменьшить поступление воздуха с подачей

- оптимизировать использование энергии

- увеличить урожайность.

- Для промышленного применения не должно быть выбросов синтез-газа в атмосферу. Состав выхлопных газов должен соответствовать местным нормам по выбросам в атмосферу.

Советы по производству биоугля. Безопасность

Пиролизный газ токсичен. Не вдыхайте и не позволяйте прикасаться к коже.

Газ может взорваться при смешивании с ним воздуха в закрытом сосуде в присутствии источника воспламенения.

Избегайте вдыхания мелких частиц биоугля.

Биоуголь, произведенный неправильно (например, не полностью подвергнутый пиролизу) или достаточно охлажденный, может загореться. Убедитесь, что биоуголь полностью охлажден в отсутствие воздуха до температуры окружающей среды или заполнен водой, прежде чем оставить его на воздухе.

Карбонизация отходов и пиролиз – принцип/процесс/сырье/преимущество/продукт

Система пиролиза карбонизации отходов представляет собой оборудование, которое может уменьшить, обезвредить и переработать бытовые отходы. Отходы пиролизируются на закрытом складе через специальную конструкцию и зависят от теплотворной способности самих отходов. Стивен Су

Стивен СуСтивен Су

Генеральный директор – Технология защиты окружающей среды Haiqi (Электростанция по газификации биомассы, Электростанция по газификации отходов)

Опубликовано 14 июля 2022 г.

+ Подписаться

Система пиролиза для карбонизации отходов представляет собой оборудование, которое может уменьшить, обезвредить и переработать бытовые отходы. Отходы пиролизируются на закрытом складе через специальную конструкцию и зависят от теплотворной способности самих отходов. После карбонизации образуется лишь небольшое количество зольного порошка.

Принципиальная схема системы пиролизной карбонизации бытовых отходов

1. Принцип работы

Принцип работы

Конструкция и производство устройства для пиролизной карбонизации бытовых отходов в основном предназначены для решения проблемы сжигания бытовых отходов, и его основной принцип заключается в следующем. пиролиз. Пиролиз также известен как сухая перегонка в промышленности. Пиролиз мусора — это процесс, при котором мусор разлагается под действием тепла из-за термической нестабильности содержащегося в нем органического вещества в анаэробных или бескислородных условиях. В процессе пиролиза происходит химическое разложение органических веществ с получением газообразных, жидких или твердых горючих веществ.

2. Уравнение реакции

Пиролиз органических отходов дает:

Газ: h3, Ch5, CO, CO2 и т.д.;

Жидкость: органическая кислота, ароматический углеводород, смола и т.д.;

Твердые вещества: технический углерод, шлак и др.

3. Отличие пиролиза от сжигания

Когда речь идет о технологии пиролизного карбонизации бытовых отходов, каждый может подумать, что это похоже на сжигание отходов и не может защитить окружающую среду . На самом деле они все же разные.

На самом деле они все же разные.

Технологическая схема пиролизного карбонизации бытовых отходов

В состав системы пиролизного карбонизации бытовых отходов входят: система хранения и подачи, камера сгорания, система утилизации отходящего тепла, система очистки выхлопных газов, система сбора золы, центральная система управления.

- Грейферный ковш: Грейферный ковш захватывает мусор из резервуара-накопителя и подает его в камеру сгорания через шнековый питатель, расположенный в верхней части. Мусор контактирует с поднимающимся пиролизным газом, чтобы осуществить сушку мусора. После попадания мусора в нижнюю часть происходит реакция пиролиза.

- Камера сгорания: Сгорание в камере сгорания осуществляется на очень низкой скорости при более низкой температуре. За счет ограничения количества поступающего воздуха отходы нагреваются, обезвоживаются и окисляются, что в свою очередь приводит к выделению влаги и летучих веществ. Таким образом, все нелетучие горючие вещества сгорают в камере сгорания, а негорючие накапливаются в золе.

Затем горючий летучий газ поступает в камеру дожигания через дымоход, воспламеняется и сгорает в камере дожигания, а поддерживающий горение воздух завершает процесс окислительного сжигания этих дымовых газов.

Затем горючий летучий газ поступает в камеру дожигания через дымоход, воспламеняется и сгорает в камере дожигания, а поддерживающий горение воздух завершает процесс окислительного сжигания этих дымовых газов. - Вторичная камера сгорания: Вторичная камера сгорания предназначена для добавления дымовых газов, образующихся в первичной камере сгорания, к воздуху, поддерживающему горение, для дальнейшего окисления до полного сгорания и проведения всех реакций окислительного горения продуктов окислительного разложения первичная камера сгорания в условиях высокой температуры и сильного перемешивания, также известная как камера сгорания. Горение с обогащением кислородом.

- Котел-утилизатор: Система переработки отходов соединяется с соответствующим котлом-утилизатором, образуя полную систему сжигания отходов. Котел-утилизатор соединен с камерой дожигания в единое целое, которое преобразует горячие дымовые газы в камере дожигания в перегретый пар. Каждая установка для сжигания отходов соединена с котлом-утилизатором, образуя собственную независимую систему.

Когда одну из систем необходимо отключить для проведения технического обслуживания, другие системы могут работать в обычном режиме.

Когда одну из систем необходимо отключить для проведения технического обслуживания, другие системы могут работать в обычном режиме.

Виды отходов карбонизации Обработка отходов пиролизных печей

- Бумага бамбуковая и деревянная: газеты, книги, оберточная бумага, рекламная бумага, картон, бамбук и другие отходы древесной массы.

- Резина и пластик: различные полиэтиленовые пакеты, пенопласт, пластиковая упаковка, одноразовая пластиковая посуда, твердый пластик, бутылки из-под минеральной воды, резиновые изделия и другие синтетические материалы.

- Текстиль: выброшенная одежда, скатерти, полотенца, тканевые сумки и другие текстильные изделия, изделия из хлопка и льна.

- Кухонные отходы: отходы кожуры, остатки, цветы, листья и другие растения в бытовых отходах.

- Строительные отходы: горючие строительные отходы, промышленные отходы и т.д.

Анализ целесообразности установки оборудования для удаления мусора

- Эффект сокращения отходов хороший.

Отходы после переработки отходов, т. е. обугленная зола и ил, могут быть использованы в качестве сырья для цементных заводов, а также для производства кирпича, либо в качестве грунта дорожного полотна, покрывного грунта и т. д.

Отходы после переработки отходов, т. е. обугленная зола и ил, могут быть использованы в качестве сырья для цементных заводов, а также для производства кирпича, либо в качестве грунта дорожного полотна, покрывного грунта и т. д. - Фильтрат полигона подается в топку вместе с мусором, и нет необходимости поддерживать систему очистки фильтрата полигона.

- Количество дымовых газов, образующихся при коксовании мусора, невелико, вредных компонентов мало, процесс очистки прост, а стоимость очистки низкая

- Объем дыма небольшой, вредных компонентов мало, а объем выхлопа невелик, что эффективно подавляет выработку диоксинов из источника.

- Меньше капиталовложений, низкие эксплуатационные расходы, небольшая занимаемая площадь, простой выбор площадки и короткие сроки строительства.

- В процессе пиролиза самого мусора не используются ни уголь, ни масло, ни другие вспомогательные виды топлива, а эксплуатационные расходы низкие.

- Диапазон обработки широк, адаптируясь к характеристикам высокой влажности и низкой температуры мусора, и мусор можно сразу подавать в печь без сортировки.

Отходы карбонизации продуктов сжигания в пиролизных печах

1. Шлак: В процессе сжигания в пиролизной печи для карбонизации отходов различные компоненты отходов полностью окисляются, дифференцируются и пассивируются, превращаясь в шлак. Основные компоненты шлака включают оксид марганца (MnO), диоксид кремния (SiO2), оксид кальция (CaO), оксид алюминия (Al2O3), оксид железа (Fe2O3), металлолом и немного несгоревших органических веществ.

2. Зольная пыль: Опасный мусор в водах с летучей золой необходимо собирать отдельно и обращаться с ним как с опасным мусором. Проще говоря, сажа содержит газ, содержащий кислоту и нитрит, частицы тяжелых металлов и обычные частицы сажи. Низкие частицы легко попадают в бронхи при спонтанном дыхании и воздушной передаче людей, вызывая превышение нормы тяжелых металлов и вызывая повреждение организма.

3. Диоксины: Диоксины представляют собой не одно вещество, а два типа соединений, которые очень похожи по структуре и свойствам и содержат много родственных соединений или изомеров. Это загрязняющие вещества, образующиеся в процессе сжигания. Такие вещества также производятся в таких отраслях, как сжигание камня и производство цемента, включая автомобильные выхлопы, фейерверки и петарды, которые на самом деле очень распространены.

Это загрязняющие вещества, образующиеся в процессе сжигания. Такие вещества также производятся в таких отраслях, как сжигание камня и производство цемента, включая автомобильные выхлопы, фейерверки и петарды, которые на самом деле очень распространены.

Метод обработки отходов карбонизации пиролизных печей сжигания продуктов сжигания

1. Шлак: После безвредной высокотемпературной обработки металлолом и другой металлолом, отделенный магнитной сепарацией, может быть переработан в металл и снова переплавлен. Другие шлаковые отходы после комплексной утилизации могут быть использованы в качестве сырья для изготовления подушек тротуарной плитки, полигонных покрытий, необожженного кирпича и т.п. Коэффициент комплексной утилизации шлака может достигать 98%, а часть, которая не может быть использована повторно, будет отправлена на свалку за захоронением.

2. Зольная пыль и диоксины: Пыль, собранная устройством очистки дымовых газов, содержит диоксины и вещества тяжелых металлов. Необходимая стабилизационная обработка проводится на месте ее возникновения, после чего вывозится в специальный пункт хранения для специальной обработки, а затем захоранивается. Мокрые пылесборники и пылесборники дымовых газов могут эффективно удалять диоксины и предотвращать загрязнение.

Необходимая стабилизационная обработка проводится на месте ее возникновения, после чего вывозится в специальный пункт хранения для специальной обработки, а затем захоранивается. Мокрые пылесборники и пылесборники дымовых газов могут эффективно удалять диоксины и предотвращать загрязнение.

Надеюсь, эта статья поможет вам:

- Электронная почта: [email protected]

- WhatsApp: +86 15637015613

50 способов использования биочара

9 февраля 2023 г.

Пиролизная газификация отходов Haiqi

28 декабря 2022 г.

Как купить мобильную электростанцию?

27 декабря 2022 г.

Внедрение технологии пиролизной газификации отходов Haiqi

26 декабря 2022 г.

Вопросы и ответы по карбонизации

24 декабря 2022 г.

Краткий анализ рынка производства электроэнергии на основе газификации биомассы

14 декабря 2022 г.

Краткий анализ рынка трансформации индустрии газификации биомассы

10 декабря 2022 г.

Время между двумя закладками порций топлива увеличивается до 10-12 часов.

Время между двумя закладками порций топлива увеличивается до 10-12 часов.

Воздух, пар и тепло могут активировать поверхность биоугля и выделять больше летучих веществ. Это может увеличить площадь поверхности, а также катионный обмен биоугля за счет добавления кислотных функциональных групп. Урожайность снижается.

Воздух, пар и тепло могут активировать поверхность биоугля и выделять больше летучих веществ. Это может увеличить площадь поверхности, а также катионный обмен биоугля за счет добавления кислотных функциональных групп. Урожайность снижается.

Распыляемая вода также активирует горячую поверхность биоугля.

Распыляемая вода также активирует горячую поверхность биоугля. Может потребоваться нагревание, стерилизация и сушка смеси для устранения биологической опасности и облегчения обращения

Может потребоваться нагревание, стерилизация и сушка смеси для устранения биологической опасности и облегчения обращения

Затем горючий летучий газ поступает в камеру дожигания через дымоход, воспламеняется и сгорает в камере дожигания, а поддерживающий горение воздух завершает процесс окислительного сжигания этих дымовых газов.

Затем горючий летучий газ поступает в камеру дожигания через дымоход, воспламеняется и сгорает в камере дожигания, а поддерживающий горение воздух завершает процесс окислительного сжигания этих дымовых газов. Когда одну из систем необходимо отключить для проведения технического обслуживания, другие системы могут работать в обычном режиме.

Когда одну из систем необходимо отключить для проведения технического обслуживания, другие системы могут работать в обычном режиме. Отходы после переработки отходов, т. е. обугленная зола и ил, могут быть использованы в качестве сырья для цементных заводов, а также для производства кирпича, либо в качестве грунта дорожного полотна, покрывного грунта и т. д.

Отходы после переработки отходов, т. е. обугленная зола и ил, могут быть использованы в качестве сырья для цементных заводов, а также для производства кирпича, либо в качестве грунта дорожного полотна, покрывного грунта и т. д.