Как настроить насосно-смесительный узел — Построй свой дом

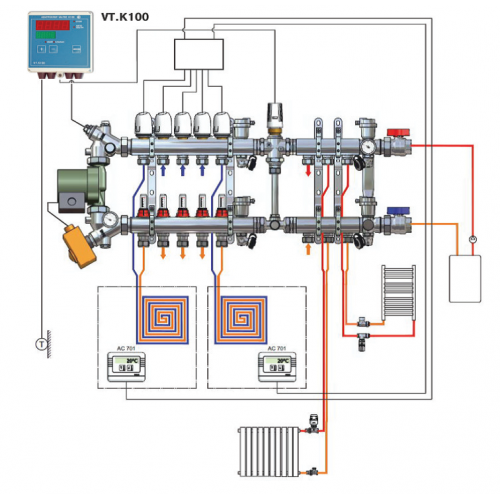

В предыдущей статье я рассказывал о том, как настроить теплый пол. Хорошо, если ваш загородный дом отапливается только теплыми полами. На практике это бывает крайне редко, так как в большинстве случаев отопление вторых этажей осуществляется с помощью радиаторов, которые требуют более высокую температуру теплоносителя. Для того, чтобы согласовать температуры теплоносителя для теплых полов и радиаторов, в систему отопления устанавливают насосно-смесительный узел, который тоже необходимо настроить. Вот о том, как настроить насосно-смесительный узел, мы и поговорим в этой статье.

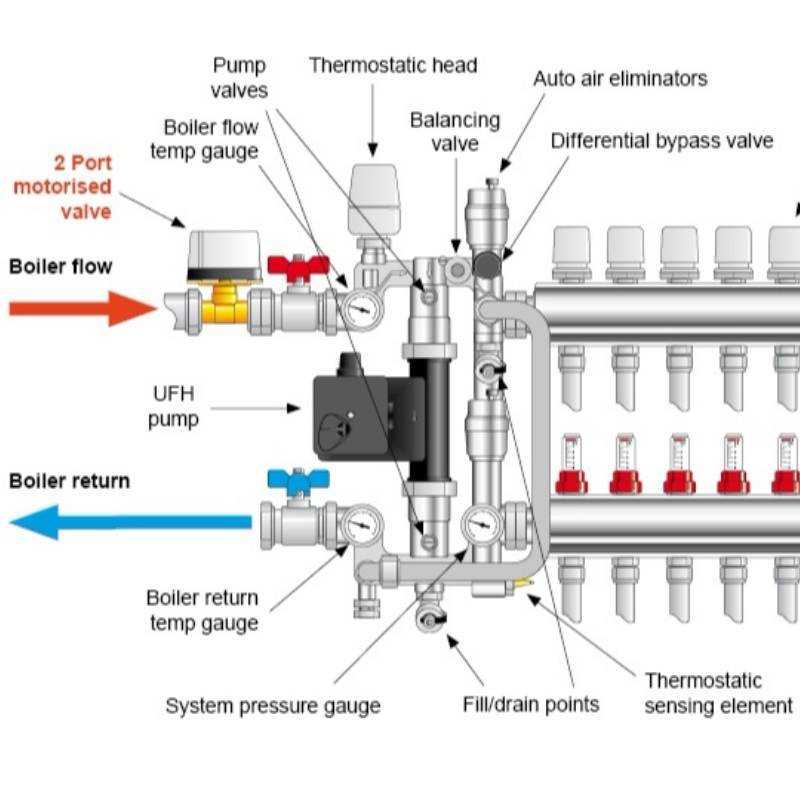

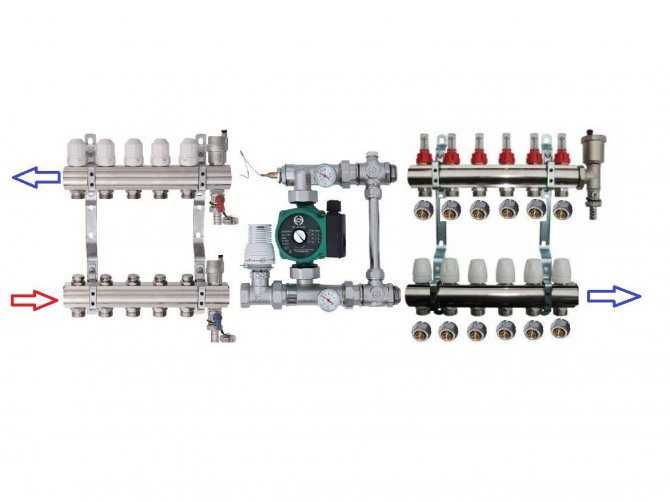

Насосно-смесительный узел предназначен для поддержания необходимой температуры теплоносителя во вторичном контуре системы отопления. Происходит это за счет подмешивания теплоносителя из обратной линии. С его помощью можно гидравлически согласовать высокотемпературную радиаторную систему отопления с низкотемпературной системой теплого пола. Этот узел содержит весь необходимый набор сервисных элементов, таких как: воздухоотводчик и сливной клапан, которые значительно упрощают обслуживание системы отопления в целом. А установленные термометры дают возможность следить за работой узла без использования дополнительных приборов и инструментов.

Этот узел содержит весь необходимый набор сервисных элементов, таких как: воздухоотводчик и сливной клапан, которые значительно упрощают обслуживание системы отопления в целом. А установленные термометры дают возможность следить за работой узла без использования дополнительных приборов и инструментов.

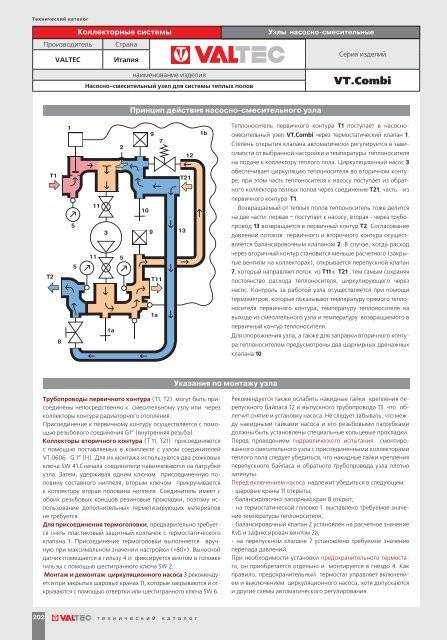

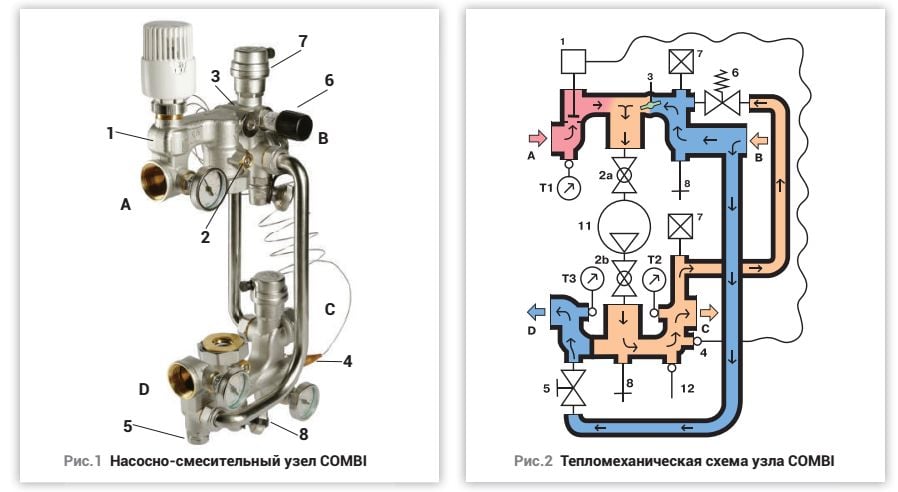

Про работу и регулировку насосно-смесительного узла я расскажу на примере изделия VALTEC COMBI.

Как работает насосно-смесительный узел

Прежде чем приступать к регулировке этого прибора, давайте разберемся, как он работает. Наглядно, работа насосно-смесительного узла показана на рисунках «Насосно-смесительный узел» и «Тепломеханическая схема насосно-смесительного узла».

Горячий теплоноситель от отопительного котла, через патрубок «А» насосно-смесительного узла идет по двум маршрутам. Одна часть проходит к подающему коллектору системы напольного отопления через патрубок «С», а другая идет на смешение через байпас и клапан байпаса 3. В нем она смешивается с новой порцией горячего теплоносителя в такой пропорции, чтобы на входе в коллектор получилась заданная температура.

В нем она смешивается с новой порцией горячего теплоносителя в такой пропорции, чтобы на входе в коллектор получилась заданная температура.

Часть теплоносителя, из патрубка «В» и настроечный клапан первичного контура 5 через патрубок «D», попадает обратно в котел. Необходимая температура теплоносителя для теплого пола задается термостатическим клапаном 1 или контроллером. Данная температура контролируется в точке 4, термостатическим клапаном 1, который увеличивает или уменьшает количество теплоносителя, подаваемого из котла, в общий поток.

Как настроить насосно-смесительный узел

Как правило, для настройки насосно-смесительного узла бывает достаточным задать скорость потока с помощью циркуляционного насоса и температуру теплоносителя, который нужно подать в теплый пол. Ведь мощность отопительной системы, расход теплоносителя и разница температур между подающим и обратным трубопроводом, взаимосвязаны между собой. К тому же разница температур и температура настройки насосно-смесительного узла, оказывает влияние на среднюю температуру пола и его теплоотдачу.

В общем, говоря, мощность системы напольного отопления во многом зависит от разницы между температурой воздуха в помещении и средней температурой на ее поверхности. Увеличивая среднюю температуру, мы увеличиваем мощность отопительной системы.

Давайте на примере посмотрим, от чего зависит средняя температура на поверхности пола. В комнате уложена «Змейкой» петля напольного отопления, в которую подается теплоноситель с температурой 40˚С, а на выходе мы имеем температуру 30˚С (рис. «Пример распределения температур при ΔT=10˚С»). При этом температуры в точках «А» будут 30˚С, а в точке «Б» 25˚С, что соответствует мощности 80 Вт/м².

Пример HTML-страницы

Однако такое распределение температуры на поверхности пола может оказывать дискомфорт, так как в точке «А», будет ощущаться перегрев, а в точке «Б» пол будет холодным. Этот дисбаланс можно устранить, увеличив расход теплоносителя.

Для того, чтобы понизить среднюю температуру на поверхности пола до начального значения, достаточно снизить температуру теплоносителя, подаваемого в систему теплого пола. Если установить термостатический клапан на 38˚С, то температура в обратном трубопроводе стабилизируется примерно на уровне 32˚С, что установит температуру в точках «А» и «Б» на уровне 29˚С и 26,5˚С. При такой разнице средняя температура пола будет составлять около 27,5˚С, то есть такая же, как и в первом случае, однако разница температур между точками «А» и «Б» будет не столь значительна.

Многим могу показаться непонятными примеры, которые я привел выше, поэтому давайте немного резюмируем информацию, приведенную выше. Итак:

- Чем больше расход теплоносителя через контуры теплого пола, тем меньше разница температур в разных точках на поверхности пола;

- Расход циркуляционного насоса регулируется в зависимости от разницы температур на подающем и обратном коллекторе;

- Для петель, уложенных «змейкой», разница температур должна составлять 3–5˚С. Для петель, уложенных «улиткой», разница температур должна составлять до 3–10˚С.

Как отрегулировать настройки? Включите котел и, примерно, через полчаса замерьте разницу температур между подающим и обратным коллектором. Если разница температур окажется большой, то скорость вращения ротора циркуляционного насоса необходимо увеличить. В том, что разница температур может оказаться небольшой, нет ни чего страшного, так как в этом случае нагрев пола будет более равномерным по всей поверхности.

Стоит помнить, что температура теплоносителя, подаваемого в систему напольного отопления, непосредственно влияет на среднюю температуру на поверхности пола. Однако надо устанавливать ее с таким расчетом, чтобы температура поверхности пола не превысила 29˚С, в противном случае пол будет доставлять дискомфорт.

Балансировочный клапан байпаса

Многие насосно-смесительные узлы комплектуются дополнительными устройствами, которые делают их более универсальными. Таким устройством является балансировочный клапан байпаса. Для того чтобы лучше понять, на что влияет настройка балансировочного клапана байпаса, рекомендую рассмотреть две ситуации.

Пример HTML-страницыПервая ситуация. В насосно-смесительный узел подается теплоноситель с температурой 90˚С. Термостатический клапан отрегулирован на температуру теплоносителя на входе в систему напольного отопления 30˚С, а в обратный коллектор теплоноситель возвращается с температурой 25˚С. Для обеспечения этих параметров термостатический клапан должен быть установлен в определенное положение. Такого рода задача решается простой пропорцией, когда соотношение расходов теплоносителя из котла и обратки должно быть 1:12, т.е., на каждый литр теплоносителя из котла должно приходиться 12 литров теплоносителя из «обратки». Поэтому, если через балансировочный клапан байпаса проходит 12 л/мин, то термостатический клапан необходимо закрыть до тех пор, пока расход теплоносителя через него составит 1 л/мин. При этом на выходе получится необходимые нам 30˚С с расходом 13 л/мин., из которых 12 л/мин. холодного теплоносителя и 1 л/мин. горячего.

Такого рода задача решается простой пропорцией, когда соотношение расходов теплоносителя из котла и обратки должно быть 1:12, т.е., на каждый литр теплоносителя из котла должно приходиться 12 литров теплоносителя из «обратки». Поэтому, если через балансировочный клапан байпаса проходит 12 л/мин, то термостатический клапан необходимо закрыть до тех пор, пока расход теплоносителя через него составит 1 л/мин. При этом на выходе получится необходимые нам 30˚С с расходом 13 л/мин., из которых 12 л/мин. холодного теплоносителя и 1 л/мин. горячего.

Что произойдет, если начать открывать клапан байпаса? Естественно, что расход теплоносителя через него увеличится. Увеличив расход через клапан, например, до 48 л/мин, изменится и пропускная способность термостатического клапана. В данном случае она составит 4 л/мин. Итогом этих манипуляций станут те же 30˚С, однако с расходом 52 л/мин. (48 л/мин. холодного теплоносителя и 4 л/мин. горячего).

Из примера видно, что при изменении положения клапана байпаса узел будет поддерживать необходимую пропорцию при смешении горячего и холодного теплоносителя. Однако увеличенный расход обеспечит более равномерный прогрев поверхности пола.

Однако увеличенный расход обеспечит более равномерный прогрев поверхности пола.

Здесь возникает справедливый вопрос, надо ли вообще закрывать клапан байпаса? Ведь закрывая его мы уменьшаем расход теплоносителя, а следовательно и мощность системы. Для того, чтобы ответить на этот вопрос давайте представим себе другую возможную ситуацию.

Вторая ситуация. Отопительный котел настроен на 60˚С, но для системы напольного отопления нам необходимо только 45˚С. Температура теплоносителя, возвращаемой из обратки составляет 35˚С.

Не трудно посчитать, что пропорция смешения горячего и холодного теплоносителя составит 1:1,5, т.е. на каждый литр теплоносителя из котла должно приходиться 1,5 литра теплоносителя из «обратки». Если мы максимально откроем балансировочный клапан байпаса, то получим те же 48 л/мин. холодного теплоносителя. При таком расходе термостатический клапан должен будет открываться до тех пор, пока расход не будет равен 32 л/мин. Однако термостатический клапан не может открываться бесконечно, и в какой-то момент он откроется до максимального положения. На практике это может быть 20 л/мин. При таком расходе узел при полностью открытом термостатическом клапане сможет обеспечить на выходе только 40˚С. Для того, чтобы смесительный узел смог обеспечить нам необходимые 45˚С на входе в теплый пол, придется прикрыть клапан байпаса до получения необходимой пропорции теплоносителя.

На практике это может быть 20 л/мин. При таком расходе узел при полностью открытом термостатическом клапане сможет обеспечить на выходе только 40˚С. Для того, чтобы смесительный узел смог обеспечить нам необходимые 45˚С на входе в теплый пол, придется прикрыть клапан байпаса до получения необходимой пропорции теплоносителя.

Рекомендации по настройке балансировочного клапана

Из приведенных выше примеров мы видим, что если разница между температурой поступающего из отопительного котла теплоносителя, и температурой настройки узла велика, балансировочный клапан надо открыть. Если температура теплоносителя из котла находится в районе требуемой температуры после смесительного узла, то балансировочный клапан необходимо закрыть.

Соглашусь со многими из вас, что постоянное вмешательство в систему отопления не очень удобно. Что тогда делать, если температура теплоносителя, поступающая из отопительного котла и температура, которую необходимо поддерживать на входе в теплый пол, не постоянны в течение года? Ответ достаточно прост, необходимо сделать так, чтобы смесительный узел был способен обеспечить необходимую температуру при любой ситуации, которая может возникнуть во время эксплуатации системы отопления, обеспечивая при этом оптимальный расход теплоносителя. При настройке узла надо установить максимальный диапазон температур, которые смесительный узел сможет поддерживать, так как если задать слишком низкий диапазон, то насосно-смесительный узел не сможет обеспечить требуемую температуру в те моменты, когда из отопительного котла будет идти теплоноситель с низкой температурой. И наоборот, если задать слишком высокий диапазон, то узел будет работать не на полную мощность.

При настройке узла надо установить максимальный диапазон температур, которые смесительный узел сможет поддерживать, так как если задать слишком низкий диапазон, то насосно-смесительный узел не сможет обеспечить требуемую температуру в те моменты, когда из отопительного котла будет идти теплоноситель с низкой температурой. И наоборот, если задать слишком высокий диапазон, то узел будет работать не на полную мощность.

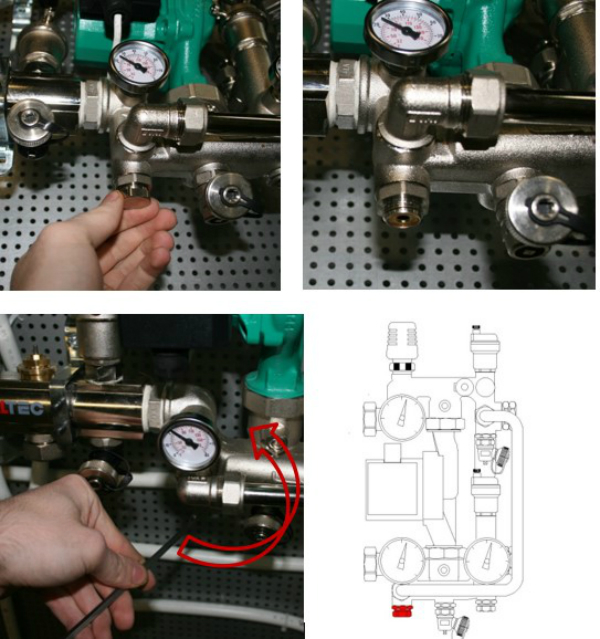

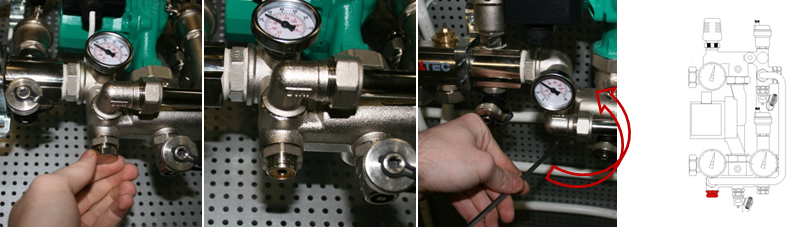

Добиться оптимальных настроек можно с помощью расчетных формул. Однако можно поступить и по-другому. Необходимо выставить на отопительном котле температуру, которую он будет поддерживать в течение всего года. Например, на моем котле круглогодично настроена температура 60˚С. После этого с термостического клапана снимается термоголовка или сервопривод. Запустите систему и дайте ей проработать несколько часов, пока температура на входе в теплый пол не стабилизируется. Именно такой и будет максимальная температура, которую узел сможет поддерживать. Если температура окажется выше той, которую планируется подать в теплый пол, то клапан байпаса придется немного приоткрыть, после чего подождать полчаса, после чего снова проверить температуру на входе в теплый пол. Если температура опять будет велика, то придется еще немного приоткрыть балансировочный клапан. Допустимым отклонением от заданных параметров является 2–5ºС. После завершения настройки на термостатический клапан необходимо вернуть термоэлемент или сервопривод. После чего насосно-смесительный узел будет самостоятельно поддерживать требуемую температуру.

Если температура опять будет велика, то придется еще немного приоткрыть балансировочный клапан. Допустимым отклонением от заданных параметров является 2–5ºС. После завершения настройки на термостатический клапан необходимо вернуть термоэлемент или сервопривод. После чего насосно-смесительный узел будет самостоятельно поддерживать требуемую температуру.

Многие специалисты могут возразить: «Зачем вообще все эти сложности, если можно использовать трёхходовой клапан, который не подразумевает настройку клапана байпаса?». И это будет справедливо. Ведь насосно-смесительные узлы с трёхходовым клапаном спроектированы таким образом, что при увеличении потока теплоносителя из отопительного котла одновременно уменьшается поток теплоносителя через байпас, что позволяет обойтись без балансировочного клапана байпаса. Однако такое решение подойдет не для всех случаев, которые могут возникнуть при эксплуатации отопительной системы. Тем более, что насосно-смесительные узлы с трёхходовым клапаном так же имеют недостатки, к тому же их тоже надо настраивать.

РЕКОМЕНДУЮ ЕЩЕ ПОЧИТАТЬ:

Пример HTML-страницыPROFACTOR представляет новинку — насосно-смесительный узел PF MB 841

Компания PROFACTOR Armaturen GmbH представляет новый товар в ассортименте отопительного оборудования — насосно-смесительный узел для низкотемпературных систем отопления (систем водяных теплых полов).

Насосно-смесительный узел PF MB 841 — готовый комплект арматуры, предназначенный для принудительной циркуляции, регулировки и поддержания заданной температуры теплоносителя в низкотемпературных системах отопления.

Встроенный термостатический клапан с термоголовкой и погружным датчиком температуры обеспечивает высокую энергоэффективность устройства, позволяя значительно снизить расход электроэнергии, и удовлетворяет требованиям ErP Directive 2015.

Наличие клапана регулировки потока позволяет пользователю осуществить принудительное уменьшение температуры теплоносителя во вторичном контуре, что способствует большему открытию термостатического клапана и увеличению тепловой мощности системы.

Надежность и эффективность работы насосно-смесительного узла MIX-C подтверждена серией стендовых испытаний в специализированных лабораториях. При его производстве используются современные комплектующие и материалы в соответствии со стандартами качества EC. Верхний и нижний гидравлический блок устройства выполнен из латуни марки CW617N по DIN EN 12165-2011.

Отличительной особенностью узла является его компактность, что позволяет устанавливать устройство в малогабаритных коллекторных шкафах, неглубоких встроенных нишах и зонах ограниченного пространства, расширяя спектр его применения по сравнению с крупногабаритными аналогами.

Конструкция насосно-смесительного узла PF MB 841 и его комплектация регулируемым кронштейном делают устройство универсальным, позволяя применять насосы с монтажной длиной от 130 до 180 мм. Более того, особенности конструкции устройства способствуют удобному и быстрому монтажу, без лишних затрат времени.

Узел совместим с линейкой коллекторных групп PROFACTOR, артикулы серии PF MB 800-807.

1. Технические характеристики:

- Номинальный размер: DN 25

- Присоединительная наружная резьба G: 1″

- Присоединительная наружная резьба насоса G1: 1½”

- Монтажная длина насоса: 130 – 180 мм

- Максимальное рабочее давление: 10 бар

- Максимальный перепад давления первичного контура, ∆pmax: 1 бар

- Пропускная способность, Kv (байпас в положении 0): 3 м³/час

- Пропускная способность, Kv (байпас в положении 5): 4,8 м³/час

- Тепловая мощность Qmax, при ∆Т=7°C и при ∆p=0,25 бар (байпас в положении 0): 10 кВт

- Тепловая мощность Qmax, при ∆Т=7°C и при ∆p=0,25 бар (байпас в положении 5): 12,5 кВт

- Максимальная температура теплоносителя в первичном контуре: 90°С

- Максимальная температура окружающей среды: 40°С

- Диапазон настройки температуры во вторичном контуре: от 20°С до 60°С

- Диапазон шкалы термометра: от 20°С до 80°С

2. Комплектация поставки:

Комплектация поставки:

- Нижний блок, включающий в себя термостатический смесительный клапан с резьбой М30х1.5, клапан регулировки потока (байпас) и обратный клапан – 1 шт.;

- Верхний блок с автоматическим воздухоотводчиком и гнездом для погружного датчика температуры – 1 шт.;

- Термостатическая головка с погружным датчиком температуры PF RVT 661 с диапазоном регулировки температуры +20 – +60°С – 1 шт.;

- Термометр PF SG 866 с диапазоном шкалы 0 – +80°С – 1 шт.;

- Раздвижной кронштейн для крепления на стене или в коллекторном шкафу – 1 шт.

В комплект поставки не входит циркуляционный насос, что позволяет потребителю самостоятельно выбрать бренд и поставщика этого оборудования с учетом наличия сервисного центра по его обслуживанию.

Подробнее о насосно-смесительном узле PF MB 841, особенностях его монтажа и работы см. «Технический паспорт PF MB 841»

«Технический паспорт PF MB 841»

© 2002-2023 — Profactor Armaturen GmbH

Шестеренчатый насос для смешивания и дозирования • Fluid Handling Pro

Шестеренчатые насосы для химической промышленности в основном используются для повышения давления и дозирования.

Этот насос первоначально был разработан для дозирования и смешивания очень малых количеств ингибитора с низкой вязкостью (около 1 мПа·с) в растворе полимера с высокой вязкостью (10 000 мПа·с) в соотношении 1:70. Кроме того, необходимо создать перепад давления в 150 бар (2,175 фунта на кв. дюйм). Но, конечно же, его можно использовать для самых разных задач смешивания.

Для достижения наилучших результатов в отношении количества и качества продукта требуется очень однородная смесь в течение очень короткого времени. Первые попытки со статическими смесителями потерпели неудачу и привели к ухудшению качества полимера, а также к производственным потерям. Ингибитор этой химической реакции впрыскивается на входе насоса. Направление потока противоположно основному потоку продукта. Это приводит к турбулентности и лучшим результатам смешивания. Еще больше турбулентности вызывают специально разработанные WITTE зубья зубчатых валов. Небольшие отверстия в каждом зубе позволяют полимерной смеси стекать обратно на сторону всасывания.

Направление потока противоположно основному потоку продукта. Это приводит к турбулентности и лучшим результатам смешивания. Еще больше турбулентности вызывают специально разработанные WITTE зубья зубчатых валов. Небольшие отверстия в каждом зубе позволяют полимерной смеси стекать обратно на сторону всасывания.

(вид сверху и сбоку)

Благодаря этому специальному применению сниженный КПД не оказывает отрицательного влияния на общую производительность насоса. Небольшая часть перекачиваемого продукта направляется обратно на сторону всасывания, ее массовый расход можно легко регулировать с помощью дроссельного клапана. Дополнительный статический смеситель расположен прямо на стороне нагнетания/нагнетания шестеренчатого насоса.

Для обеспечения постоянного и равномерного нагрева при рабочих температурах 250°C (420°F) корпус насоса, фланцы продукта и статические смесители нагреваются термомаслом. Компактные габаритные размеры и фланцевые соединения гарантируют простой монтаж насос . Конечно, фланцы продукта доступны в соответствии со всеми основными стандартами.

Компактные габаритные размеры и фланцевые соединения гарантируют простой монтаж насос . Конечно, фланцы продукта доступны в соответствии со всеми основными стандартами.

Автор: Dipl.-Ing. Хольгер Кремер, WITTE PUMPS & TECHNOLOGY GmbH

Посмотреть страницу компании

БОЛЬШЕ

от Witte Pumps & Technology GmbH

Статьи по теме

ПОДПИСАТЬСЯ НА НАШУ ЭЛЕКТРОННУЮ РАССЫЛКУ

Получите обширную информацию о специалистах по работе с жидкостями, которые покупают, обслуживают, управляют или эксплуатируют оборудование, доставляемое на ваш почтовый ящик.

Регистрируясь в нашем списке, вы соглашаетесь с нашими Положениями и условиями. Мы выпускаем два электронных бюллетеня каждую неделю, еженедельный электронный бюллетень (выходит каждый вторник) с общими новостями отрасли и один бюллетень «О рынке/электронном продукте» (выходит каждый четверг), посвященный конкретному рынку или технологии.

Мы выпускаем два электронных бюллетеня каждую неделю, еженедельный электронный бюллетень (выходит каждый вторник) с общими новостями отрасли и один бюллетень «О рынке/электронном продукте» (выходит каждый четверг), посвященный конкретному рынку или технологии.

Партнеры

GF Piping Systems

GF Piping Systems является ведущим мировым поставщиком решений для потоков, обеспечивающих безопасную и устойчивую транспортировку жидкостей. Подробнее ➜

Silverson

Уже более 70 лет компания Silverson специализируется на производстве качественных мешалок с большими сдвиговыми усилиями для перерабатывающей и обрабатывающей промышленности по всему миру. Подробнее ➜

HRS Heat Exchangers

HRS Group работает в авангарде тепловых технологий, предлагая инновационные и эффективные продукты для теплопередачи по всему миру, уделяя особое внимание эффективному управлению энергопотреблением. Подробнее ➜

Брукс Инструмент

Вот уже более 75 лет компания Brooks Instrument является надежным партнером в области приборов для измерения расхода, давления и испарения по всему миру. Подробнее ➜

Подробнее ➜

Siemens Industry, Inc.

Siemens Process Instrumentation предлагает инновационные измерительные решения для повышения эффективности предприятия и повышения качества продукции. Подробнее ➜

Vögtlin Instruments GmbH

Vögtlin — швейцарский разработчик прецизионных цифровых массовых расходомеров и контроллеров для газов, предназначенных для широкого спектра применений: медико-биологические науки, биотехнологии, OEM и многие другие. Подробнее ➜

Kecol Pumping Systems Ltd

Kecol Pumping Systems Ltd является британским лидером в разработке и производстве гигиенических насосов и насосных систем из нержавеющей стали для вязких материалов. Подробнее ➜

Bronkhorst High-Tech B.V.

Bronkhorst High-Tech B.V. является ведущим производителем измерителей массового расхода и давления/контроллеров для газов и жидкостей. Подробнее ➜

Clarke Valve

Clarke Valve производит высококачественные прецизионные регулирующие клапаны для нефтегазовой, нефтехимической и нефтеперерабатывающей промышленности по всему миру. Сертифицированы по API 641 и ISO 15848-1, имеют меньший вес и меньшую занимаемую площадь. Подробнее ➜

Сертифицированы по API 641 и ISO 15848-1, имеют меньший вес и меньшую занимаемую площадь. Подробнее ➜

Watson-Marlow Fluid Technology Solutions

Watson-Marlow Fluid Technology Solutions (WFTG) — мировой лидер в области нишевых перистальтических насосов и связанных с ними технологий прохождения жидкости. Подробнее ➜

DESMI A/S

DESMI — глобальная компания, специализирующаяся на разработке и производстве насосных решений для морского и промышленного использования, борьбы с разливами нефти, борьбы с обороной, топливом и коммунальными услугами как на местном, так и на глобальном уровне. Подробнее ➜

HERMETIC-Pumpen GmbH

HERMETIC-Pumpen GmbH является ведущим разработчиком и производителем герметичных насосов и насосных технологий. Подробнее ➜

VEGA Grieshaber KG

Ассортимент продукции VEGA Grieshaber KG простирается от датчиков для измерения уровня, предельного уровня и давления до оборудования и программного обеспечения для интеграции в системы управления технологическими процессами. Подробнее ➜

Подробнее ➜

Системы измерения Hawk

HAWK является мировым лидером в области решений для уровня, позиционирования, мониторинга активов и измерения расхода и получил несколько наград за свои технологии. Подробнее ➜

Titan Enterprises Ltd

Компания Titan разрабатывает и производит высокопроизводительные прецизионные расходомеры жидкости. Ассортимент ультразвуковых, овальных и турбинных расходомеров соответствует требованиям широкого спектра промышленных процессов и областей применения. Подробнее ➜

Панометрика

Panametrics, подразделение Baker Hughes, разрабатывает решения для измерения и анализа расхода влаги, кислорода, жидкости, пара и газа с использованием проверенных технологий. Подробнее ➜

Industrial Flow Solutions

Industrial Flow Solutions специализируется на разработке, производстве, продаже и обслуживании насосов и решений по управлению потоками для суровых условий эксплуатации. Подробнее ➜

О нас

С 2010 года мы предоставляем промышленным специалистам последние инновации, тематические исследования и наиболее полное руководство по оборудованию в области технологий обработки жидкостей на различных рынках.

Навигация по сайту

Предстоящие события

Реклама у нас

Следуйте за нами

Facebook-f Linkedin-in RSS Твиттер YouTube

© Fluid Handling Pro 2023

Политика конфиденциальности и условия использования | Отказ от ответственности

дозирующий насос

Дозирующий насос представляет собой объемное дозирующее устройство для химикатов с возможностью изменения производительности вручную или автоматически в зависимости от условий процесса. Он отличается высоким уровнем повторяемости и способен перекачивать широкий спектр химических веществ, включая кислоты, щелочи, коррозионно-активные вещества или вязкие жидкости и суспензии.

Насосное действие создается возвратно-поступательным движением поршня, который либо находится в непосредственном контакте с технологической жидкостью, либо защищен от жидкости диафрагмой. Диафрагмы приводятся в действие гидравлической жидкостью между поршнем и диафрагмой. Насосы-дозаторы обычно используются в тех случаях, когда существует одно или несколько из следующих условий.

Насосы-дозаторы обычно используются в тех случаях, когда существует одно или несколько из следующих условий.

- Требуются низкие скорости потока в мл/час или галлонах в час

- Существует высокое давление в системе

- Требуется высокая точность подачи

- Дозирование контролируется компьютером, микропроцессором, РСУ, ПЛК или пропорциональным расходомером

- Работа с агрессивными, опасными или высокотемпературными жидкостями

- Вязкие жидкости или взвеси необходимо перекачивать

Идентификация компонентов насоса

Привод – Насос приводится в действие двигателем переменного тока с постоянной скоростью. Также используются приводы с регулируемой скоростью, пневматические и гидравлические приводы.

Блок подачи – Конструкция блока подачи и материалы конструкции определяются условиями эксплуатации и характером перекачиваемой жидкости. Учитываются температура, расход, вязкость жидкости, коррозионная активность и другие факторы.

Приводной механизм – Приводной механизм преобразует вращательное движение привода в возвратно-поступательное движение. Насосы промышленного назначения погружают эту часть насоса в масляную ванну, чтобы обеспечить надежность при непрерывной работе.

Регулировка расхода – Расход насоса регулируется путем изменения длины хода, эффективной длины хода или скорости хода. Большинство насосов-дозаторов поставляются с регулировочным винтом микрометра, подобным показанному здесь. Микрометр также может быть заменен электронным или пневматическим приводом для регулировки расхода насоса в ответ на технологический сигнал.

Насос-дозатор Характеристики

1) Насосное действие создается возвратно-поступательным движением поршня. Это возвратно-поступательное движение создает поток, который легко представить в виде синусоиды. Фактический расход определяется по формуле:

Расход = Рабочий объем x Количество циклов в единицу времени

2) В отличие от центробежных насосов, изменения давления нагнетания не сильно влияют на расход.

3) Характеристика расхода насоса-дозатора в зависимости от хода поршня является линейной, однако она не обязательно пропорциональна, поскольку установка 50% хода может не равняться 50% расходу. Это связано с тем, что калибровочная линия не может проходить через 0 по обеим осям одновременно. Измеряя расход при двух настройках хода, нанося обе точки на график и проводя через них прямую линию, можно точно предсказать другие скорости потока в зависимости от хода. Точность в установившемся режиме правильно установленного насоса-дозатора промышленного класса обычно составляет +/- 1,0% или выше.

Хотя насос-дозатор, как правило, можно отрегулировать для перекачки с любой скоростью потока от 0 до максимальной производительности, его точность измеряется в диапазоне, определяемом диапазоном регулирования насоса.

Большинство насосов-дозаторов имеют динамический диапазон 10:1, что просто означает, что точность насоса находится в диапазоне от 10% до 100% производительности. Centrac является примером дозирующего насоса нового поколения, который отличается более высокой точностью и большим динамическим диапазоном 100:1. Таким образом, эта конструкция будет точно дозировать от 1% до 100% мощности.

Centrac является примером дозирующего насоса нового поколения, который отличается более высокой точностью и большим динамическим диапазоном 100:1. Таким образом, эта конструкция будет точно дозировать от 1% до 100% мощности.

Конструкции блока подачи (Часть I)

Блок подачи, который называется смачиваемой частью насоса, выбирается в соответствии с конкретными условиями эксплуатации приложения. Учитываются требуемые параметры расхода и давления, а также физические и химические свойства жидкости. Способность проточной части защищать окружающую среду также является важным фактором при работе с токсичными или опасными химическими веществами.

Все блоки подачи имеют несколько общих черт. Во-первых, жидкость втягивается в смачиваемый конец за счет движения поршня назад и выбрасывается вперед за счет движения поршня. Для этого насос-дозатор снабжен обратными клапанами в точках всасывания и нагнетания. Обратные клапаны удерживают и выпускают химикат в зависимости от состояния системы и гравитации.

Во время всасывающей части хода движение поршня поднимает всасывающую шаровую запорную шайбу со своего места, позволяя жидкости попасть в насос. В то же время движение поршня и противодавление в системе удерживают верхний обратный клапан (нагнетание) закрытым.

Затем он меняется на противоположный во время хода нагнетания. Обратные клапаны доступны в нескольких различных конструкциях и конфигурациях. Выбор шарового или тарельчатого типа определяется инженерным отделом Milton Roy в зависимости от производительности конкретного насоса.

Большинство насосов в стандартной комплектации имеют конфигурацию с одним или двумя шарами. Пользователь также может выбрать одинарный или двойной шар, когда приложение лучше обслуживается одним или другим. Например, взвеси или жидкости с крупными волокнами или частицами могут вызвать утечку из одного шара, если частицы застряли между шаром и седлом. Таким образом, проверка двойным шаром обеспечивает большую стабильность и точность.