Дробилка для пластика — своими руками! [Чертежи прилагаются]

Меня никогда не привлекали дорогие вещи и гаджеты. Одна из причин в том, что я не всегда мог себе их позволить, а другая, что я увлекался конструированием и созданием вещей для себя из обрывков и так называемых «отходов». В этом проекте я хотел создать что-то полезное и что-то такое, что принесет пользу обществу. Ежедневно читая в газетах о различных случаях вредного воздействия пластика, пересекая мусорные свалки и общие отходы по дорогам в Нойде, некоторые из них – от упаковки «дорогих гаджетов», я задавался вопросом, смогу ли я что-то сделать с этим. Я зашел в Интернет, провел небольшое исследование и наткнулся на веб-сайт под названием preciousplastic.com, где пара людей из Нидерландов обнародовала дизайн и план «Машины для разливки пластика». Они создали сообщество с целью повышения осведомленности о загрязнении пластиком, а их машина является очень полезным способом переработки пластика для лучшего использования. Итак, я решил использовать свое творчество и самому сделать измельчитель для пластика с целью уменьшения загрязнения пластиком в моем городе.

Итак, я решил использовать свое творчество и самому сделать измельчитель для пластика с целью уменьшения загрязнения пластиком в моем городе.

Примечание: данная статья является переводом.

Шаг 1: Материалы

Для этого проекта вам потребуется:

- Лист из нержавеющей стали AISI 304 3 мм, 5 мм и 6 мм;

- Шестигранный стержень 27 мм;

- Круглый стержень 25 мм;

- Подушка подшипника ID 20 мм;

- 10 мм резьбовой стержень;

- Сетка;

- Металлический лист для бункера 1 мм;

- 3-фазный двигатель мощностью 2 л.с.;

- 70 об/мин коробка передач 2 л.с.;

- 1,25-дюймовая квадратная труба для основания;

- Угол размерами 1,25 дюйма x 4 мм;

- Переключатель прямого и обратного хода.

Шаг 2: Конструирование и раскрой

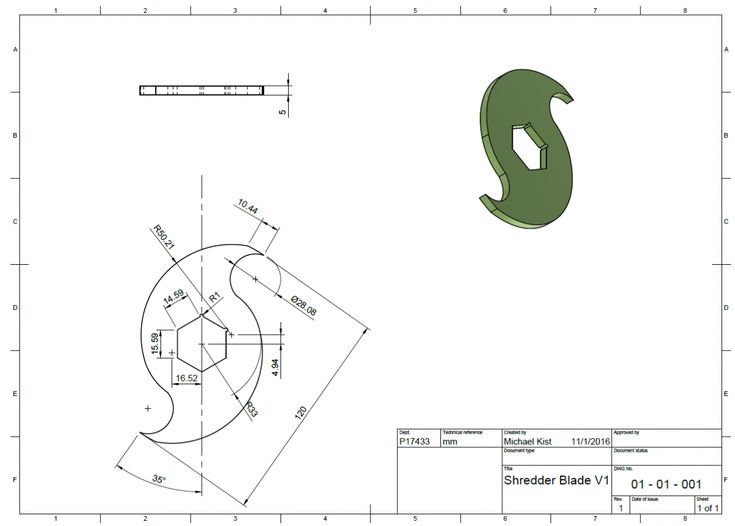

Следующее, что вам нужно сделать, это разрезать все части для измельчителя, вы можете использовать лазерный станок. В конце статьи вы можете найти файлы САПР, которые вы можете отправить их в ближайший цех лазерной резки..3685e4c8.jpg)

Вам также необходимо сузить отверстия в 6-миллиметровом листе, чтобы освободить место для головки болта. Для этого я использовал сверло диаметром 20 мм.

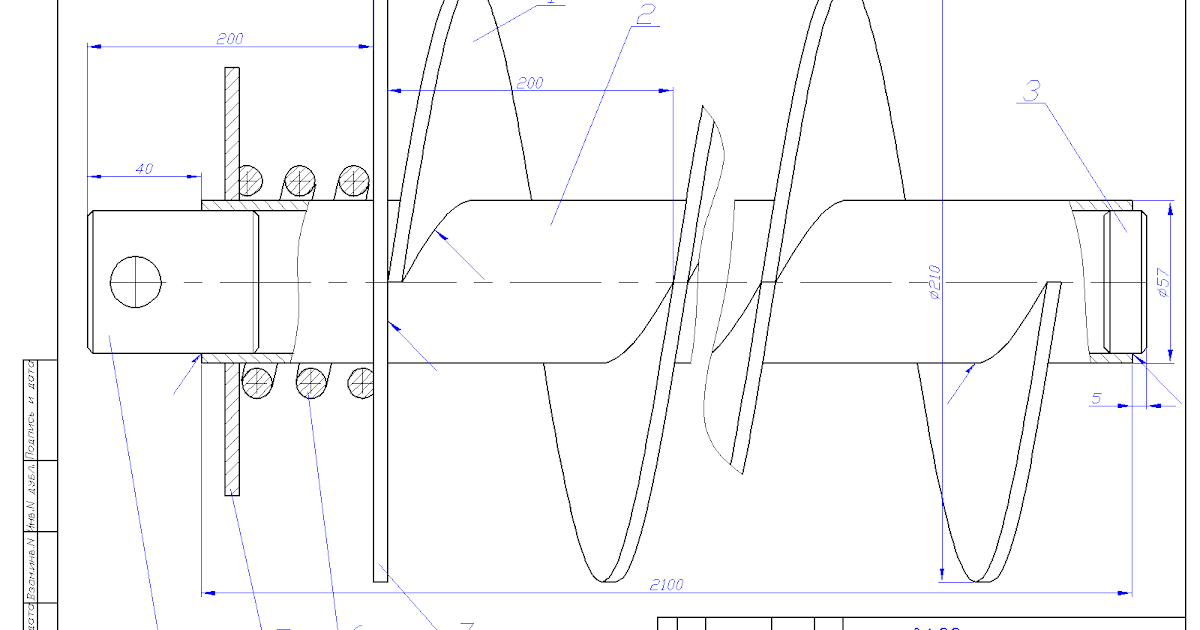

Шаг 3: Ось для измельчителя

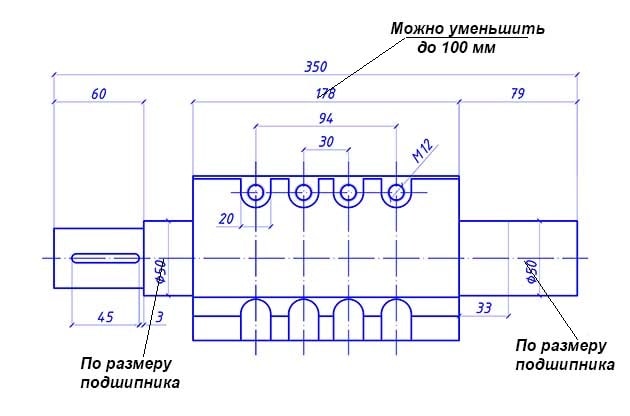

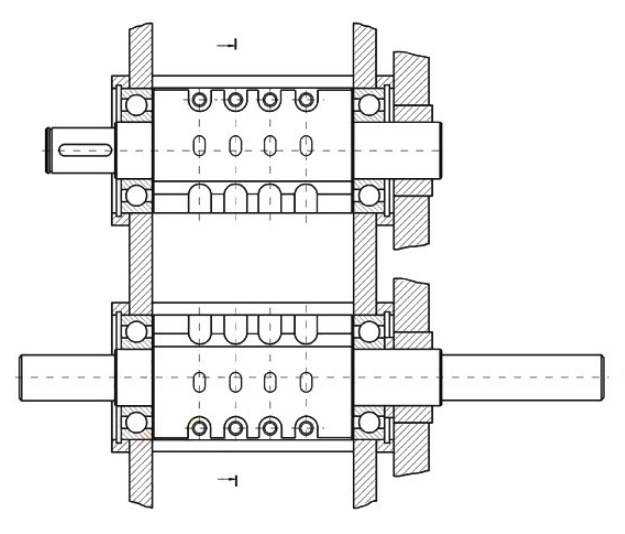

Скруглите шестигранный стержень с концов. Расстояние между лезвиями составляет 145 мм. Вы можете следовать схеме, чтобы расположить лезвия, используя присутствующие на нем точки. Вам поможет видео. Вы также можете использовать другую конфигурацию.

Шаг 4: Сборка

youtube.com/embed/3qLOZvX-96A” frameborder=”0″ allowfullscreen=””>Отрежьте 4 куска стержня с резьбой по 8 дюймов и расположите лезвия, как показано. Посмотрите это видео, чтобы получить более полное представление.

Убедитесь, что все работает без сбоев. Затяните болты и приварите стыки для листа толщиной 3 мм. Вам понадобится небольшая сетка, которая определяет производительность измельчителя.

Шаг 5: Двигатель

Следующее, что вам понадобится, это двигатель и коробка передач, которые будут обеспечивать энергией наш измельчитель. Я использую трехфазный двигатель мощностью 2 л.с., 1400 об/мин, что является минимальным требованием. Коробка передач имеет пропорцию 1:20, поэтому мы получим 70 об/мин. Я сделал вал и муфту, чтобы соединить его с измельчителем. Я не поделился спецификациями, так как вы должны сделать свои в соответствии с вашими требованиями и типом коробки передач.

Шаг 6: База

Сделайте основу из квадратной трубы 1,25 дюйма и постарайтесь сделать ее низкой, чтобы она была стабильной во время процесса.

Шаг 7: Бункер

Следующее, что нужно сделать, это сделать бункер, через который будет проходить пластик, и сделать его квадратным, чтобы мы могли создать небольшое давление сверху. Я использовал лист размером 4x6x17 дюймов и согнул его с одного конца, чтобы прикрутить к измельчителю. После этого я чисто и красиво его сварил.

Шаг 8: Финал

После покраски и подключения электричества он был готов к измельчению пластика. Я пробовал измельчить бутылку Cocola без сетки, и результаты неплохие. Сделайте шаг, чтобы спасти нашу планету.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

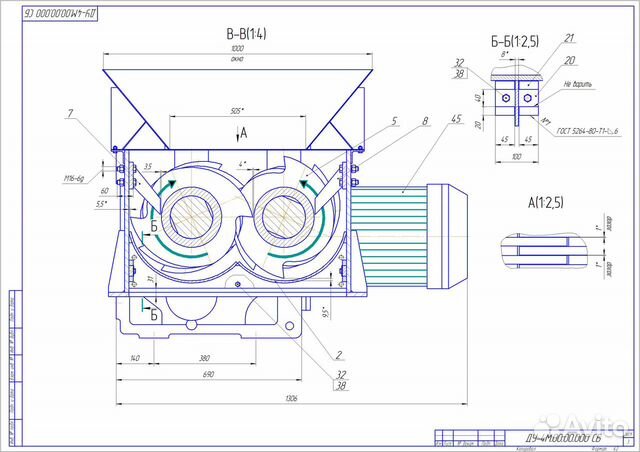

Чертежи для сборки измельчителя:

rar

872Скачать

rar

872СкачатьДробилка для пластика своими руками: чертеж и сборка измельчителя

Skip to contentУтилизация пластика — популярный бизнес в России, так как количество пластиковых отходов, например, пакетов и бутылок, постоянно растёт. Главная проблема — высокая цена готового оборудования. Поэтому начинающие предприниматели интересуются, можно ли своими руками собрать дробилку для пластика.

1. Виды измельчителей пластика

2. Принцип действия дробилки

3. Конструкция устройства

3.1. Одновальные

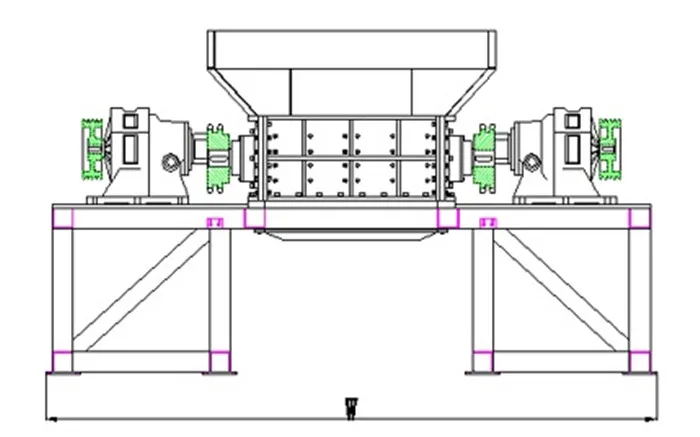

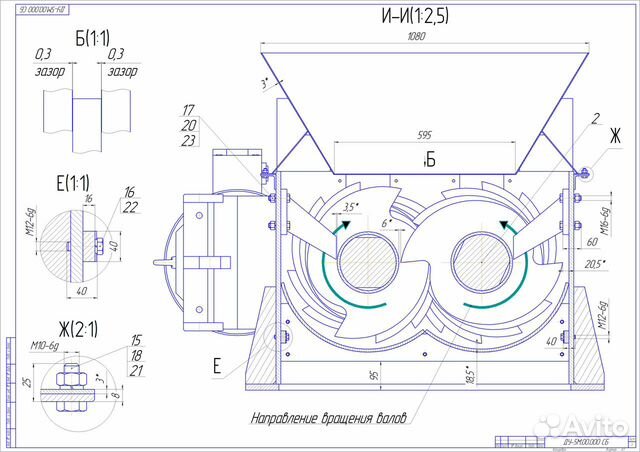

3.2. Двухвальные

3.3. Где можно найти чертеж или схему

3.4. Исходные данные для конструирования

4. Составление проекта

Составление проекта

5. Необходимые инструменты и материалы

6. Пошаговая инструкция по конструированию

6.1. Варианты конструкции привода

6.2. Материал и конфигурация ножей для резки пластика

6.3. Что использовать в качестве валов под ножи

6.4. Требования к роторам

6.5. Материал и внешний вид каркаса

6.6. Использование подшипниковых узлов

6.7. Пошаговая сборка всех деталей

7. Полезные советы и рекомендации

Виды измельчителей пластика

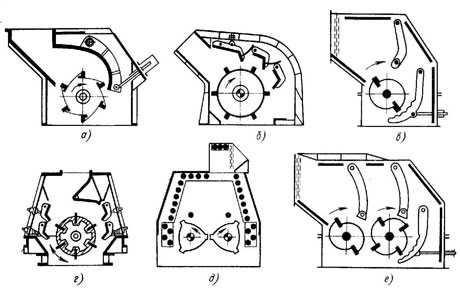

На производственной линии в шредере проходит первичное измельчение пластика, в дробилке —вторичное. При этом оба модуля могут иметь практически схожую конструкцию, поэтому слова «шредер» и «дробилка» часто используют как синонимы. Универсальной конструкции шредера не существуют, так как для измельчения разных отходов нужны разные конфигурации устройства:

При этом оба модуля могут иметь практически схожую конструкцию, поэтому слова «шредер» и «дробилка» часто используют как синонимы. Универсальной конструкции шредера не существуют, так как для измельчения разных отходов нужны разные конфигурации устройства:

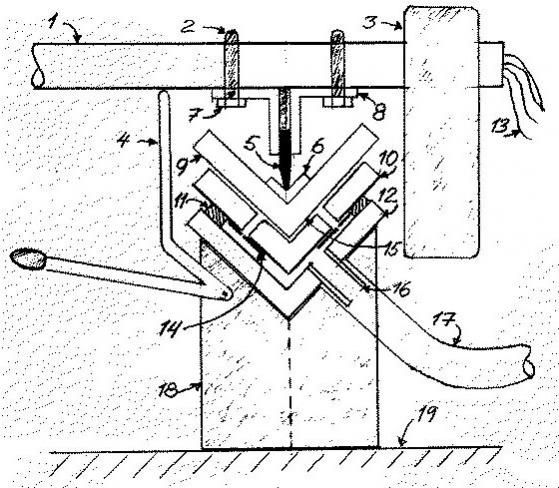

- Для измельчения полиэтиленовых пакетов, нейлоновых, акриловых отходов требуются V-образные установки-ножницы.

- Для крупных отходов (пластиковые упаковки, оконные рамы, коробки, корпуса системных блоков и т.п.) нужны молотковые, щековые или конусные дробилки. Они громоздки и устанавливаются в цехах заводов по переработке вторсырья.

- Пластиковые бутылки и тонкостенные упаковки обычно утилизируются в роторных шредерах, оснащённых острыми ножами или зубьями.

Принцип действия дробилки

Для ликвидации эластичного мусора (плёнок, пакетов, ABS-пластика) применяются установки разрывающего или режущего действия, например, промышленные ножницы. Применение роторов нецелесообразно, потому что плёнки могут намотаться вокруг барабаны с зубьями.

Крупногабаритные отходы перед измельчением необходимо разломать, для этого применяются специальные молоты и прессы: это тяжелые стационарные машины, собрать которые своими руками тяжело.

Тонкостенные отходы — бутылки, канистры, небольшие трубы — встречаются очень часто, поэтому самодельный измельчитель лучше строить именно под эту категорию отходов. Это должна быть одно или двухвальная конструкция, главным элементом которой служит ротор с установленными на поверхности резаками. Режущие элементы измельчают мусор, на выходе получается однородное сырьё, пригодное для инсинерации, сжигания в пиролизной установке или продажи на перерабатывающий завод.

Конструкция устройства

Чтобы собранный своими руками измельчитель для пластика работал с наибольшим КПД, выберете конструкцию, подходящую для утилизации того мусора, с которым вы собираетесь работать. Установки различаются по сложности и оборудованию (сетки-фильтры, подшипниковые узлы, тип пил, подпрессовщики и т.д.)

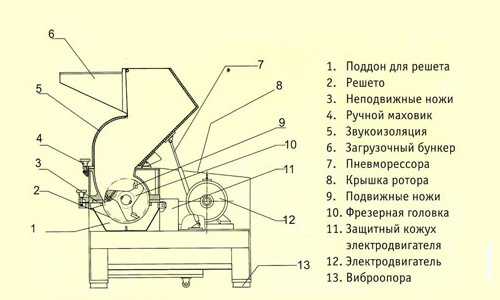

Одновальные

Это самая простая конструкция, в которой оснащённый режущими кромками ротор вращается внутри неподвижного корпуса. Отходы попадают в устройство через загрузочное окно. Измельчённое сырьё под действием собственного веса просеивается через сито.

Отходы попадают в устройство через загрузочное окно. Измельчённое сырьё под действием собственного веса просеивается через сито.

Чтобы утилизация шла быстрее, большинство роторных одновальных шредеров оснащаются гидравлическим подпрессовщиком. Это устройство прижимает куски мусора к ножам ротора, снижая риск проскальзывания кусков пластика.

Зубья одновального шредера

Некоторые устройства дополнительно оборудуются пневматической системой выгрузки сырья. Одновальная конструкция хороша простотой, надёжностью и лёгкостью сборки. Лучше применять её для первичного измельчения особо твёрдых полимеров.

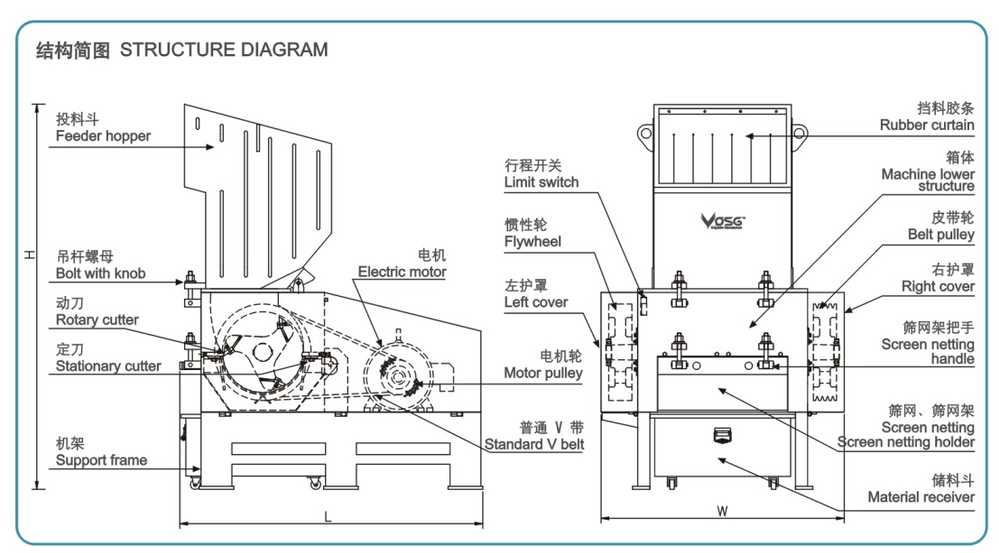

Двухвальные

Двухвальный шредер

В более сложном шредере два ротора, установленные в одном корпусе, вращаются навстречу друг другу. Такая конструкция позволяет обойтись без прессующего элемента, так как отходы затягиваются в щель между роторами. Достигается более качественное измельчение, а высокий крутящий момент позволяет загружать в дробилку упругий пластик, резину и эластомеры.

Где можно найти чертеж или схему

В открытом доступе нет чертежей шредеров, так как производители не хотят, чтобы их устройства копировали и производили не по лицензии. Ценные советы, схемы и зарисовки можно найти на форумах. Если имеется изделие-прототип, внимательно осмотрите его, а лучше разберите, измерив габариты основных деталей.

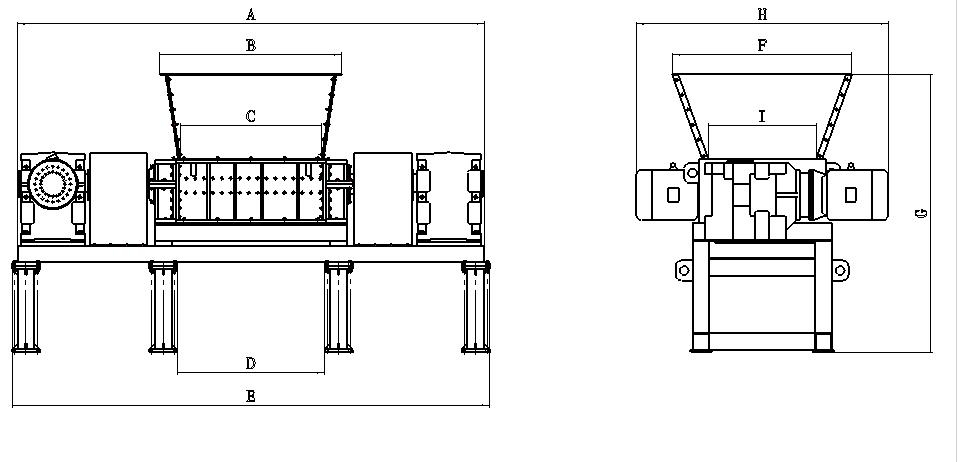

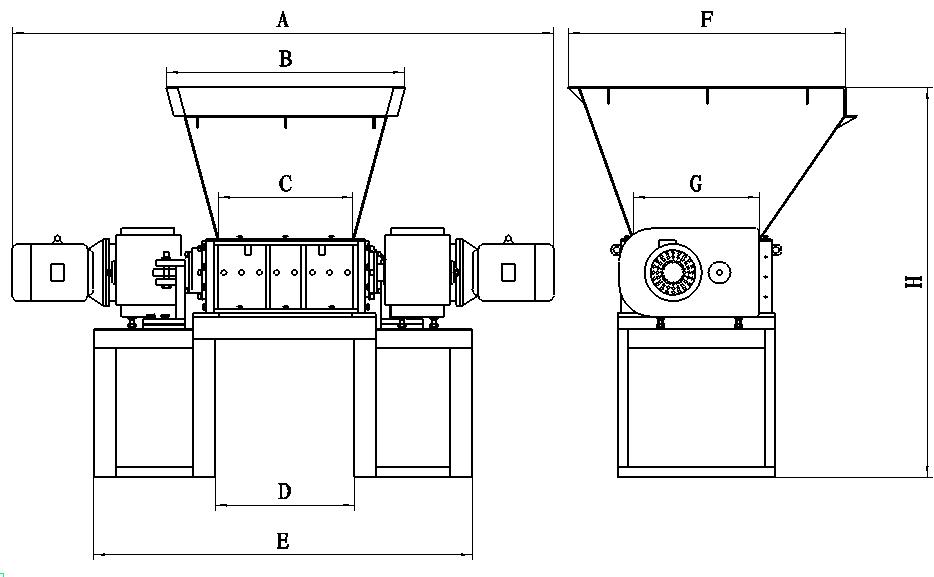

Исходные данные для конструирования

Решите, с какими отходами чаще придётся работать. Примерно рассчитайте объем работ и исходя из него определяйте параметры установки:

- мощность;

- размер окна подачи сырья;

- диаметр роторов и их количество;

- конфигураций ножей или зубьев (их размер, взаимное расположение, заточка, материал).

Чтобы не рассчитывать всё вручную, найдите заводскую дробилку, которая подошла бы под ваши нужды, и отталкивайтесь от её технических характеристик.

Составление проекта

Большинство довольствуется мини-дробилкой, для создания которой не требуются дорогие материалы.

Проектирование шредера одновальной конструкции подразумевает:

- выбор электромотора подходящей мощности;

- расчёт прочности вала;

- определение диаметра и длины ротора, ширины загрузочного окна;

- выбор подшипников;

- расчёт передаточного числа редуктора, выбор подходящей заводской модели.

Разработка элемента шредера

Чертёж выполняется на миллиметровой бумаге или с помощью программы AutoCAD. Расчёт параметров «на глаз» без чертежей чреват падением производительности установки и повышенной опасностью при работе с ней.

Необходимые инструменты и материалы

Минимальный набор инструментов для сборки дробилки — болгарка, набор отвёрток, болты, гайки, уголки и другие крепёжные элементы, сварочный аппарат. Корпус дробилки лучше делать разборным для упрощения технического обслуживания, поэтому предпочтительно болтовое крепление.

Корпус дробилки лучше делать разборным для упрощения технического обслуживания, поэтому предпочтительно болтовое крепление.

Также понадобятся дисковые пилы для сборки ротора, приводной ремень, металлическая труба для вала, пластиковый, металлический или резинотканевый кожух для загрузочного окна, шкив и подшипники, муфта.

Пошаговая инструкция по конструированию

Сделать своими руками дробилку для пластика легче, если быть последовательным в действиях. Начать стоит с главного — ротора и привода. Обработка всех узлов и настройка агрегата проводятся в последнюю очередь.

Варианты конструкции привода

Лучше использовать электромотор, а не двигатель внутреннего сгорания, так как он экономичен и лёгок в управлении. Передавать вращение от двигателя к редуктору можно двумя способами.

Ременная передача вращения от двигателя к валу проста в сборке и обслуживании. В случае заклинивания в роторе крупного куска пластика ремень может сорваться и лопнуть, но агрегат не получит серьёзных повреждений. Шредер с ременной передаче очень плавно запускается. Из недостатков можно выделить потери КПД и большие габариты привода.

Шредер с ременной передаче очень плавно запускается. Из недостатков можно выделить потери КПД и большие габариты привода.

Привод через муфту очень компактен и исключает потери КПД. Однако он более сложен, и для предотвращения повреждений при заклинивании мусора придётся предусмотреть ручное или автоматическое реверсирование.

Материал и конфигурация ножей для резки пластика

Простой путь — это установка на вал 15-20 лезвий от дисковой пилы. Диски устанавливаются так, чтобы зубья были слегка смещены относительно друг друга, расстояние между дисками не должно превышать нескольких миллиметров. Чтобы зафиксировать лезвия, устанавливайте между ними шайбы равной толщины, а крайние лезвия прижмите гайками или приварите.

Можно установить специальные лезвия, в этом случае агрегат сможет измельчать больше сырья в час. Режущие элементы изготавливаются на заказ из рессорных сталей 65Г, 60С2, 65С2ВА или штамповых сталей Х12МФ.

Заводские лезвия для одновальных шредеров обычно имеют квадратное сечение.

Что использовать в качестве валов под ножи

Для вала самодельной дробилки подойдёт любая стальная труба, желательно из сталей 40, 45, 40Х. Заводские установки идут с шестигранными валами, расточенными по концам для крепления подшипниковых узлов. Шесть граней предохраняют надетые на вал резаки от проскальзывания.

В домашних условиях проще использовать трубы или стержни круглого сечения. На них можно нарезать резьбу, чтобы удобнее было фиксировать режущие диски гайками по краям. Если нарезка невозможна, диски привариваются на вал.

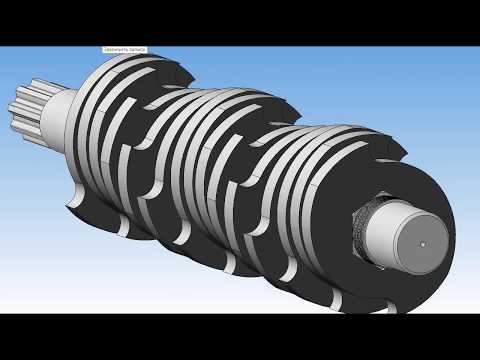

Требования к роторам

Ротор — основная часть дробилки, поэтому к ней из соображений эффективности и безопасности предъявляются самые строгие требования:

- Роторы любых шредеров должны быть идеально сбалансированы относительно центральной оси, чтобы избежать биения и разрушения механизма.

- Необходимо использовать лезвия одной конфигурации из одного материала с одинаковой прочностью.

- Между боковинами ножей должен быть зазор в несколько миллиметров, иначе при вращении лезвия будут задевать друг друга и перегреваться из-за трения.

- Если зазор будет слишком велик, эффективность агрегата снизится, так как не измельчённый до конца мусор будет проскальзывать между дисков и застревать около вала.

Материал и внешний вид каркаса

В качестве корпуса (статора) можно использовать трубу большого диаметра. В ней вырезается лючок для загрузки сырья, а с торцов делаются отверстия для вала. На безопасном расстоянии от крайнего лезвия монтируется электродвигатель. При отсутствии трубы используйте собранный из стальных листов короб.

Если хотите, чтобы кусочки сырья были строго определённого размера, под корпусом шредера смонтируйте сетку-фильтр, уже под ней установите ёмкость для сбора измельчённого пластика.

Снаружи каркас обрабатывается напильником, наждачной бумагой или шлифовальной машиной, чтобы убрать неровности. Затем его стоит покрыть любым покрытием против коррозии, чтобы установка служила дольше. Наносить покрытие на внутреннюю часть бесполезно, так как она подвергается сильному трению при вращении лезвий и измельчении мусора.

Использование подшипниковых узлов

Самый дешёвый и простой вариант — установка обычных радиальных подшипников, однако если установить их криво, узел перекосит и перегреется. Лучше ставить узлы самоустанавливающегося типа, потому что они менее чувствительны к перекосам. Их недостаток — высокая цена.

Если не удаётся собрать корпус с соосными отверстиями, подберите двухрядные сферические подшипники нужной грузоподъёмности, они более износостойкие.

Пошаговая сборка всех деталей

Перед монтажом деталей убедитесь, что на них нет дефектов. Особенно важно проверить целостность будущего вала и деталей ротора, так как они подвергаются наибольшим нагрузкам.

- Закрепите на оси лезвия, проложив между ними шайбы одинаковой толщины.

- Из металлического профиля или обрезков труб сделайте несущую раму, на которую будет установлен статор с ротором и мотором.

- На опорную раму установите статор, изготовленный из толстой трубы или собранный из стальных листов.

- К статору приварите или прикрутите бункер загрузки и систему выгрузки сырья, чтобы с устройством было удобнее работать.

- Разместите на раме электромотор, соедините его с валом с помощью туго натянутого приводного ремня или муфты.

Пример электромотора для дробилки пластика

Запустите устройство на холостом ходу и посмотрите, нет ли явного дисбаланса, который выражается в повышенной вибрации конструкции. Если он есть, разберите корпус и проверьте, насколько ровно установлены подшипники и лезвия.

Полезные советы и рекомендации

Самые ценные советы вам даст человек, лично делавший дробилку своими руками. Мастер поможет составить чертёж, поделится своими схемами или снимет замеры со своего устройства.

Элементы корпуса лучше крепить на болты и гайки, чтобы конструкция была разборной. Это очень важно при обслуживании ротора, его очистке и замене лезвий.

Не стоит совершать ошибку и покупать для самодельного шредера самые лучшие компоненты, если вы собираетесь использовать его нечасто. Для «домашнего» измельчителя достаточно маломощного электромотора и лезвий от болгарки, установленных в ряд.

Для «домашнего» измельчителя достаточно маломощного электромотора и лезвий от болгарки, установленных в ряд.

Если вы намерены продавать переработанное сырьё, под дробилкой установите профилированную сетку. Через неё будут проходить только куски пластика определённого размера.

Для серьёзных агрегатов лучше купить более дорогие детали, так как на первый план выходит КПД и надёжность.

Понравилась ли Вам статья?

Нажмите на звездочку =)

Средний рейтинг 3 / 5. Голосов: 12

Стань первым! Голосов еще нет.

Нам очень жаль, что статья вам не понравилась!

Помогите нам улучшить контент!

Подскажите, пожалуйста, как мы можем ее улучшить?

Поиск

1. Виды измельчителей пластика

2. Принцип действия дробилки

3. Конструкция устройства

Конструкция устройства

3.1. Одновальные

3.2. Двухвальные

3.3. Где можно найти чертеж или схему

3.4. Исходные данные для конструирования

4. Составление проекта

5. Необходимые инструменты и материалы

6. Пошаговая инструкция по конструированию

6.1. Варианты конструкции привода

6.2. Материал и конфигурация ножей для резки пластика

6.3. Что использовать в качестве валов под ножи

6.4. Требования к роторам

6. 5.

Материал и внешний вид каркаса

5.

Материал и внешний вид каркаса

6.6. Использование подшипниковых узлов

6.7. Пошаговая сборка всех деталей

7. Полезные советы и рекомендации

Свежие записи

- Виды и область использования отстойников для воды

- Особенности ведения журнала движения отходов по Приказу 721

- Что такое ХПК сточных вод и для чего вычисляется этот показатель

- Что такое утилизационный сбор и кто его оплачивает

- Экологический мониторинг, определение, виды, методы проведения

Дробилка для пластика своими руками: чертежи шредеров и измельчителей

Пластик широко применяется в производстве посуды, игрушек и даже в космических технологиях. Прелесть материала заключается в дешевизне сырья, поэтому магазины завалены одноразовыми стаканчиками и тарелками.

Прелесть материала заключается в дешевизне сырья, поэтому магазины завалены одноразовыми стаканчиками и тарелками.

В этом кроется подвох – пластмасса не разлагается и загрязняет окружающую среду. Чтобы снизить вред материала, пользуются устройствами особой конструкции – дробилками для пластика, самостоятельно их изготовить не составит большого труда.

Содержание

- Разновидности измельчителей

- По назначению

- По виду конструкции

- Материалы и инструменты для изготовления

- Процесс изготовления

- Создание режущего блока

- Сварка опорного каркаса

- Сборка

- Полезные советы

Разновидности измельчителей

Пластик измельчают перед производством вторсырья дробилками. Свойства материалов послужили изготовлению разных видов устройств по переработке, которые отражены в классификации применяемого сырья.

По назначению

- Для ПЭТ-бутылок и пластика с тонкими стенками.

Обрабатываются материалы несколькими резаками агрегата.

Обрабатываются материалы несколькими резаками агрегата. - Для габаритных материалов. Дробилки способны разбивать оконные рамы, толстостенные корпуса устройств.

- Для акрила, ПВХ-пленки, нейлона. Сырье режется конструкцией дробилки в виде ножниц.

По виду конструкции

Выделяют 4 вида дробилок, каждая из которых предназначена для обработки отдельного сырья:

- Молотковые. Закрепленные на конструкции молотки разбивают отходы.

- Щековые. Пластик дробится рифлеными пластинами из стали.

- Конусные. Отходы проходят между конусами, которые имеют вид габаритных терок.

- Роторные. Универсальный вид дробилок. Чаще подходят для переработки пластиковых бутылок (ПЭТ), пенопластовых материалов.

Четвертый вид дробилок приобретают для частного использования. При наличии сноровки, умельцы мастерят агрегаты дома своими руками. Дробилка содержит в конструкции ротор с закрепленными ножами.

youtube.com/embed/0g2jYiuuQZc?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Устройство приходит в движение при помощи электромотора, двигателя на дизельном топливе или бензине. Ось с резаками вращается и рубит пластиковое сырье, угодившее под ножи конструкции. Роторные дробилки различают по мощности, существуют низко- и высокооборотные агрегаты.

При использовании этого вида устройства, есть возможность регулировать размер фракции пластика после обработки. Для этого на дно камеры дробилки устанавливают решетки с желаемым размером ячеек.

Материалы и инструменты для изготовления

Чтобы собрать измельчитель пластика своими руками, потребуются знания в области сварки, а также терпение. Нелишним будет сварочный агрегат. Самодельные дробилки для пластика состоят из следующих частей:

- Элементы для крепежа (саморезы для металла, шайбы, гайки).

- Металлическая ось, на которую крепятся пилы агрегата.

- Дисковые пилы. Лучше выбирать примерно 20 резаков для глубокого дробления пластика. Правильная конфигурация зубчиков и оптимальное их число позволят агрегату измельчать эффективнее.

- Шкив, 2 подшипника и ремень, объединяющий работу электродвижка и ротора в дробилке.

- Привод. В продаже представлены разные по мощности виды устройства. С электрическим движком агрегата можно работать в помещении и на улице.

- Труба или профиль из металла для осевой рамы и каркаса.

- Емкость подачи пластикового сырья, защитный кожух. Смастерить их своими руками можно из листовой оцинковки при помощи ножниц по металлу, тисков и молотка.

Процесс изготовления

После того, как все материалы и инструменты для создания конструкции куплены, можно сделать дробилку для пластика своими руками.

Создание режущего блока

На металлическую опору установить дисковые резаки. Элементы должны совпадать по размеру, расстояние между самодельными ножами выдерживается минимальное. В этом помогут шайбы из металла. Зафиксировать пилы самодельной дробилки гайками по краям. Установить всё на шкив и воспользоваться двумя подшипниками. Так установка сможет крутиться.

Сварка опорного каркаса

Необходимо своими руками изготовить раму прямоугольной формы. Сделать это можно, взяв уголок из металла, трубу, профиль. Далее сварным аппаратом придать желаемый вид. К полученному элементу приварить ножки нужного размера.

Накрыть каркас металлическим листом и приварить к раме. На поверхности листа вырезать отверстие, идентичное по размеру режущему блоку. Прикрепить двигатель недалеко от ножей устройства.

Сборка

Теперь остается собрать устройство дробилки. Перед тем как надеть на резаки защитную оболочку, нужно убедиться, что в последней присутствует пространство для сцепления оси со шкивом. В верхней части прикрепить бункер под пластиковое сырьё. Соединить нарезающий блок дробилки с мотором специальным ремнем.

В верхней части прикрепить бункер под пластиковое сырьё. Соединить нарезающий блок дробилки с мотором специальным ремнем.

Полезные советы

- Пользователи, которые производят дробилки для ПЭТ бутылок своими руками, советуют перед началом нарисовать чертеж агрегата. Это позволит изготовить оборудование в точном соответствии с планом и исключит пропуск деталей.

- При покупке мотора следует понять, с какими объемами сырья столкнется дробилка для пластика. От мощности устройства зависит качество и скорость измельчения. Для периодической обработки материалов подойдет негабаритный электродвигатель. Если в дальнейшем будут наращиваться объемы, лучше заранее выбрать мощный мотор.

- Конструкцию стоит продумывать легкодоступной для выемки любого элемента устройства, к примеру, дисковых пил для заточки. Чтобы последние не пришлось доставать слишком часто, лучше изначально выбирать легкосплавные резаки. Стоимость их выше, однако сохранность хорошей заточки высока, что даст возможность дольше производить измельчение в домашних условиях.

- Чтобы переработанные отходы сырья были в одном месте, полезно продумать емкость для сбора пластика. Обычно ее устанавливают под лезвиями дробилки. При желании сортировать нарезанный пластик по размеру, снизу от дисков монтируют самодельные решетки или сетчатые элементы с заданным размером ячеек.

- Изготовление своими руками дробилки ПЭТ несет в себе пользу окружающей среде и владельцу устройства. При её использовании природа не загрязняется не разлагаемыми пластиковыми бутылками, а мастер имеет возможность сдать переработанный материал в пункт приема отходов.

- Если правильно предусмотреть конструкционную часть самодельного агрегата, шредер не только сырье измельчит, но и листья с ветками переработает – садоводу это будет прекрасной альтернативой сжиганию ветвей на костре руками.

Все разновидности обрабатывающих станков доступны для изготовления своими руками. Технологии со временем развиваются, давая возможность пользователям усовершенствовать агрегат.

Дробилка для пластика, изготовленная в домашних условиях, получается не хуже заводской и точно будет надежнее бюджетных китайских устройств.

Дробилка для дерева своими руками: веткодробилки, шредеры, измельчители

Владелец усадьбы или производственного цеха должен иметь измельчитель. Сделать измельчитель древесины своими руками гораздо экономичнее, нежели покупать готовый.

Без дробилки невозможна работа на участке или на производстве многих материалов и изделий.

Содержание

- Что такое дробилка и для чего она нужна

- Самостоятельное изготовление

- Схема устройства

- Инструменты и необходимые материалы

- Сборка

- Техника безопасности

Что такое дробилка и для чего она нужна

Дробилка или шредер для дерева нужен на участках рядом с усадьбой и в цехах для производства. Перерабатывают щепки для получения сырья, которое имеется в основе многих строительных материалов.

Перерабатывают щепки для получения сырья, которое имеется в основе многих строительных материалов.

Дробилка может быть сделана своими руками, а может быть куплена, но в любом случае отпадёт необходимость в жжении костров рядом со своей усадьбой и будет большой запас топлива и сырья. Сделать дробилку по чертежу вполне возможно.

Древесина обрабатывается так, что обязательно выделяются древесные отходы. Дробилка, сделанная своими руками, помогает обратить мусор в прибыль. Это ведёт к безопасности для окружающей среды от вредных веществ. Дробилка делает возможной утилизацию мусора, предотвращает загрязнение территории.

Из переработанного сырья изготавливаются прессованные плиты, бумага, картон, брикеты. Измельчать можно до крупной, средней и мелкой фракций.

Самостоятельное изготовление

Сначала надо создать чертёж. Модель устроена аналогично мясорубке. Должны быть верно и внимательно подобраны корпус, ножи, мотор, крепления.

На каждом шаге надо сверяться с чертежом.

Для этого нужны:

- Пятнадцать-двадцать диск шпилька.

- Болгарка.

- Подшипники.

- Двигатель.

- Шайбы.

- Гайки.

- Аппарат для сварки.

- Баллончик с краской.

- До двадцати пяти шайб из пластика.

- Лист из металла.

- Труба из металла.

Их придётся компоновать своими руками.

Двигатель с электромотором может работать только тогда, когда рядом есть источник питания. Если двигатель работает на дизеле, он производительнее, но не обходится без выхлопных газов. Эксплуатация возможна лишь на улице. С электрическим питанием меньше проблем для экологии.

При подборе мотора надо обращать внимание на мощность двигателя в дробилке. Если диаметр сырья меньше четырёх сантиметров, достаточно трёх или четырёх киловатт.

Дисковые ножи и фрезы встречаются в заводских моделях. Самодельное оборудование не нуждается в сложных резаках. Достаточно двухвального механизма. Дисковые пилы наиболее удобны, их легко изготовить. Надо сделать нож в семь-десять сантиметров толщиной.

Дисковые пилы наиболее удобны, их легко изготовить. Надо сделать нож в семь-десять сантиметров толщиной.

При подборе дисковых пил следует выбрать пилы, имеющие зубцы из твёрдых сплавов, которые не так тупятся.

Корпус варят своими руками: надо внимательно вмонтировать в каркас, состоящий из труб металла, электромотор. Лучше, чтобы конструкция стояла на колёсиках. Кожух должен быть из металла. Его надо зачистить, покрыть краской. Нужен заранее подготовленный чертёж.

На ось, состоящую из шпильки, надо внимательно установить диски с проложенными между ними шайбами. Шайб на одну штуку меньше, чем дисков. На шпильку надеть шкив. На ось надеть два подшипника. Потом надо собрать конструкцию на раме.

Схема устройства

Чертёж наглядно иллюстрирует расположение деталей и позволяет самостоятельно сделать дробилку. Чертёж можно сделать самостоятельно или в программе AutoCAD. Делая чертёж, надо учесть детали, о которых говорится далее.

Прежде всего, важно, как расположены ножи и какой у них угол среза. Валы расположены между пластинами. В каждом вале внимательно установить три или четыре ножа. Элементы крепятся болтами, смещёнными к центру вала. Для вала четыре подшипника. Подшипники закрепляются на пластинах. Две шестерёнки предполагают синхронное движение. Ременный привод обеспечит кручение. Расстояние между валами определяется размером ножей и тем, какого диаметра сырьё.

Электродвигатель мощностью в 4 кВт крутится со скоростью 2500-2800 оборотов в минуту. Это позволяет погружать в бункер тонкие ветки.

Инструменты и необходимые материалы

Чтобы сделать дробилку своими руками, надо приобрести определённое количество деталей.

Из инструментов понадобятся

- Молоток.

- Болгарка.

- Дрель.

- Кернер.

- Рулетка.

- Свёрла.

- Отвёртки.

- Сварочный аппарат.

- Гаечные ключи.

- Метчики.

- Токарное и фрезерное оборудование для обработки металла.

Надо внимательно проверить, всё ли есть в арсенале. Наибольший их арсенал можно найти в строительном магазине.

Надо приобрести уголок, сделанный из стали, с полкой в 50 мм. Лист из металла, ножи должны быть сделаны из инструментальной стали. Крепить откидную часть кожуха надо с помощью маленьких петель. Использовать ремни и шкивы. Понадобится вал из стали, имеющий диаметр 30-40 миллиметров, сита с отверстиями различных размеров на металле толщиной чуть меньше миллиметра.

Нужны и универсальные вещи типа:

- Выключателя.

- Кабеля.

- Пускателя.

- Конденсаторов.

- Вилки.

Сборка

Сначала надо выбрать диск для дробилки. Посадочное отверстие в диске должно налезать на участок вала. В диске надо внимательно и осторожно сделать три прорези.

Длина – две третьих радиуса. Сто двадцать градусов угол между ними. Прорези по два сантиметра. На каждом ноже также сделать по два отверстия. На ножах отверстия в одиннадцать миллиметров, а на диске – девять. Резьба в диске — М10х1. Ножи установить на диске. Диск надевается на вал. Вал с режущими кромками должен быть на подшипниках. Надо проверить балансировку. Если она неверная, то придётся переделывать последние действия.

Вставить пальцы в диск снаружи. Снаружи их обварить. Приварить внутрь того же диска отбойные пластины. Сборка рамы должна соответствовать размеру как вала с режущими кромками, так и диска.

Установить, прикрепить сито с помощью отверстий и гаек. Надеть на вал шкив, зафиксировав его болтом. Низ кожуха прикрепить к раме. Верх кожуха петлями прикрепить к низу.

Установленный на нужное место вал прикрепить, подшипники прикрепить к раме. Для снижения вибрации в дробилке своими руками нужны гроверные шайбы.

Закрыть верх кожуха и намотать на верёвку-шкив в полтора-два метра и раскрутить вал, убедившись, что нет вибрации. Если вибрация присутствует, значит, что-то не так. Придётся пересмотреть некоторые детали и сделать заново. Надо подключить пускатель с конденсаторами и кабель и попробовать запустить.

Если вибрация присутствует, значит, что-то не так. Придётся пересмотреть некоторые детали и сделать заново. Надо подключить пускатель с конденсаторами и кабель и попробовать запустить.

Техника безопасности

Дробилка представляет достаточную опасность, следовательно, работать с дробилкой надо максимально внимательно.

- Прежде чем запустить дробилку, надо посмотреть, в каком состоянии механизм электрической части. Хотя бы каждую неделю смотреть на то, как затянуты болты и гайки на дробилке, в том числе крепящие дисковые ножи и подшипники.

- Одежда при работе за дробилкой не должна быть распахнута, и нельзя использовать одежду с длинными рукавами, поскольку она может быть затянута в дробилку.

- Сзади нельзя подходить к дробилке. Особенно когда кожух не закрыт ременным приводом.

- Нужны наушники, чтобы не повредился слух.

Дробилка для дерева своими руками поможет сэкономить денежные ресурсы.

Делаем дробилку – измельчитель для пластика своими руками: необходимые материалы и процесс изготовления

Материалы из полимеров довольно давно присутствуют в нашей жизни, и теперь их можно найти в любой отрасли. Но за счет того, что пластик не разлагается обычным образом, он приносит огромный ущерб окружающей среде.

Но за счет того, что пластик не разлагается обычным образом, он приносит огромный ущерб окружающей среде.

Положительным же фактором считается возможность его вторичной переработки. Для этого пластик вначале подготавливается и приводится в нужное для него состояние, потом его начинают измельчать. Чтобы это осуществить, были созданы специальные приборы — дробилки (шредеры, станки, специальные измельчители). Сделать любой из них можно и самостоятельно.

- Виды измельчителей

- Материалы и инструменты для работы

- Процесс изготовления

- Рекомендации специалистов

Виды измельчителей

Существует 3 вида таких приборов, которые можно разделить по возможностям обработки всего материала. Они разделяются на следующие варианты:

- внешний вид конструкции напоминает необычные лезвия на ножницах, она подходит для работы с такими разновидностями пластика, как акрил, пленка и нейлон;

- вид, который применяется чаще всего на заводах, где делают пластмассу, а также на комбинатах по переработке старого материала;

- молотковые, конусные или же щековые устройства, которые используются для обрабатывания крупногабаритных деталей из пластика, к примеру, оконного профиля.

Материалы и инструменты для работы

Чтобы сделать этот прибор в домашних условиях, понадобятся некие навыки работы со сварочным оборудованием.

Весь измельчитель пластика сделан из следующих частей:

- дисковые пилы. Стандартное их количество составляет примерно двадцать штук. Так как это считается основанием всего устройства, выбирать их стоит только качественные и с разной конфигурацией зубьев, что помогает хорошо измельчать отходы;

- вместо привода стоит взять электрический вид двигателя. Причина в более длинном выборе и возможности применять не только на открытой площади, но и в самом помещении;

- ось для закрепления пил;

- для изготовления рамы и каркаса потребуется также профиль из металла;

- разные детали для закрепления;

- бункер, через который будут подаваться материалы для обрабатывания, и защитный кожух;

- чтобы присоединить ротор, понадобится специальный ремень, а еще шкив и пара подшипников.

Неправильный выбор пил для дробилки может привести к проблемам на оси, из-за чего конструкция станет сильно вибрировать и быстро ломаться.

Процесс изготовления

После подготовки всего нужного для работы, можно начать первый этап создания. Сначала создается режущий блок путем надевания на заранее подготовленную ось дисковых пил. Чтобы между этими импровизированными ножиками осталось нужное место, стоит применять гайки.

Далее проводим монтаж изделия на шкив и за счет подшипников создаем свободное вращение. Потом делаем из приготовленных металлических материалов прямоугольную раму и крепкий каркас.

Второй шаг — это приварка ножек, подобранных по высоте, с применением сварки. Далее каркас прикрывается листом из стали, для этого присоединяем его к раме. Создаем в нем отверстие нужной величины и закрепляем двигатель на равном расстоянии от режущих деталей. Специальный кожух и емкость для подачи сырья будут нужны для безопасности и эффективности процесса работы.

После изготовления каркаса начнем завершающий этап сборки дробилки для пластика. Для этого на ножи накладываем специальный защитный кожух и бункер, через который будет производиться подача материала. Во время изменения кожуха стоит заранее предусмотреть в нем дырку для присоединения оси со шкивом.

Последним действием считается присоединение режущего блока с валом мотора при помощи ремня. Все, конструкция сделана.

Рекомендации специалистов

Главный совет, который дают мастера, заключается в необходимости до начала работы сделать чертеж, чтобы точно знать, как будет выглядеть планируемая вами конструкция. Это поможет избежать неточностей и ошибок с размерами отдельных деталей.

Спланировав и собрав своими руками такой прибор, вы сможете, зная его конструкцию, спокойно вносить изменения и улучшать его. Обработанный пластик будет иметь такой размер, который закладывают в конструкционные возможности определенного устройства.

Во время выбора такого устройства заранее нужно определиться с тем, как часто агрегат будет применяться. Если работы на нем будет немного, и нагрузки планируются небольшие, то хватит электромотора слабой мощности, а вот для активного использования уже понадобится прибор более мощный и с огромным количеством оборотов.

А чтобы не нужно было собирать с пола обработанный фракционный материал, стоит под пилами предусмотреть угол для закрепления крепкого контейнера.

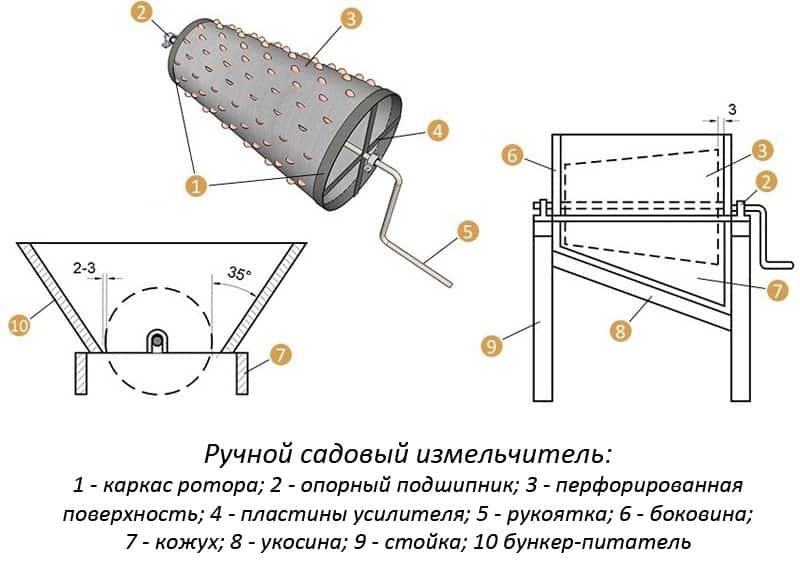

Как сделать измельчитель травы своими руками: конструкции, схемы, чертежи

Инструменты и техника

01.03.2018

9.8 тыс.

6.6 тыс.

5 мин.

Чтобы почва на даче оставалась плодородной, в нее нужно самостоятельно вносить органику. Мульчирование травой, срезанной ботвой и любыми растительными отходами – один из способов содержать грядки в хорошем состоянии. Траву можно разложить на земле сразу после скашивания или предварительно закомпостировать. Чтобы зелень быстрее разлагалась, нужно ее измельчить. Нарезать растения на мелкие кусочки будет удобно с помощью специального приспособления – садового измельчителя травы, изготовленного своими руками.

Траву можно разложить на земле сразу после скашивания или предварительно закомпостировать. Чтобы зелень быстрее разлагалась, нужно ее измельчить. Нарезать растения на мелкие кусочки будет удобно с помощью специального приспособления – садового измельчителя травы, изготовленного своими руками.

- 1 Ручная сечка

- 2 Электрические приспособления

- 2.1 Траворезка из электродрели

- 2.2 Шредер из пылесоса типа «Тайфун»

- 3 Траворезка-зернодробилка из болгарки

- 4 Самодельный шредер с мотором от стиральной машины

- 5 Соломорезка

1

Ручная сечкаНебольшой объем сырья можно измельчить с помощью ручной металлической сечки, надетой на длинный черенок. Сечка представляет собой остро заточенную треугольную пластину, самая длинная сторона которой направлена вниз.

Свежескошенную траву, сорняки, листья, ботву раскладывают на земле слоем 10-15 см и рубят на части. Опускать инструмент нужно резко. После каждого удара растительная масса разделяется на все более мелкие части.

2

Электрические приспособленияПринцип работы любой электрической траворезки прост. Свежескошенные или сухие растения помещают в резервуар, оснащенный режущими элементами. Ножи приводятся в действие электромотором. После обработки масса существенно уменьшается в объеме и становится пригодной для использования в качестве кормовой смеси, мульчи или закладки в компостную кучу. Загрузка и выгрузка сырья из аппарата происходит вручную.

В заводских траворезках используются электродвигатели не менее 3000 оборотов в минуту. В самодельных устройствах можно использовать моторы с гораздо меньшей скоростью вращения вала. Но следует помнить, что чем выше скорость вращения, тем меньше вероятность, что трава будет не рубиться, а наматываться на ножи.

2.1

Траворезка из электродрелиВладелец старой электродрели может собрать агрегат, в котором зелень будет измельчаться, как в блендере. На дно металлического ведра или цилиндрического бака насыпают небольшую порцию зеленой травы и включают дрель с насаженным самодельным ножом. Через одну-две минуты останется только высыпать из бака мелко нарезанную массу.

Через одну-две минуты останется только высыпать из бака мелко нарезанную массу.

Схема изготовления:

- в центре ножа, изготовленного из металлической полосы, просверливают отверстие;

- нож надевают на металлический стержень;

- конец стержня закрепляют в головке дрели;

- на свободный конец стержня накручивают гайку, чтобы нож не слетел;

- нож опускают в ведро и включают дрель на большие обороты – на низких трава будет не измельчатся, а наматываться.

2.2

Шредер из пылесоса типа «Тайфун»Пластиковый корпус пылесоса «Тайфун» подходит для изготовления бункера траворезки. Устройство с корпусом из пылесоса работает по тому же принципу, что и предыдущие, но имеет более высокую производительность и презентабельный внешний вид. Сырье в бункер подают сверху. Готовая резка выходит через боковое отверстие. Чтобы трава не разлеталась в разные стороны, на выходное отверстие надевают защитный кожух.

Всю конструкцию размещают стационарно, закрепив на каркасе, изготовленном из металлического уголка. Основание электрического шредера должно быть максимально устойчивым – это обязательное условие сохранности двигателя. Корпус агрегата прикрепляют к металлической подставке болтами. Для дополнительной защиты электродвигателя можно обшить станину листовым металлом, прикрепляя его саморезами.

Основание электрического шредера должно быть максимально устойчивым – это обязательное условие сохранности двигателя. Корпус агрегата прикрепляют к металлической подставке болтами. Для дополнительной защиты электродвигателя можно обшить станину листовым металлом, прикрепляя его саморезами.

Из двух старых ножовок изготавливают пару ножей и закрепляют их на дне бункера на втулке, выточенной на токарном станке. Длина втулки 40 мм. Чтобы привести ножи в действие, потребуется электродвигатель мощностью 180 Вт, снятый со старой стиральной машины. Шкив электродвигателя закрепляют шпильками под бункером. Ножи фиксируют гайкой М32. Резьбу на втулке нарезают еще во время ее изготовления. Шкив электродвигателя обтачивают болгаркой, делая на нем площадки для фиксации втулки.

Изготовление ножей:

- 1. Из полотна ножовки вырезают две прямоугольные пластины.

- 2. В центре каждой пластины пробивают квадратное отверстие.

- 3. Ножи затачивают на станке.

Диаметр отверстия подбирают таким образом, чтобы нож плотно садился на вал электродвигателя. Ширина ножа зависит от жесткости и толщины полотна.

Ширина ножа зависит от жесткости и толщины полотна.

3

Траворезка-зернодробилка из болгаркиДанный аппарат представляет собой устройство «три в одном». Он позволяет измельчать любые растительные отходы (кроме толстых веток), дробить зерно, нарезать корнеплоды. Свежую траву, пропущенную через аппарат, можно использовать для мульчирования или закладывать в компостную кучу. Измельченные корнеплоды, капустные кочаны и зерно скармливают сельскохозяйственным животным.

Для приведения ножей в движение потребуется болгарка мощностью 1,5 КВт. Ножи изготавливают из пильного диска по бетону, с которого обрезают лишние части, оставляя крестообразную конструкцию. Противоположные ножи слегка загибают – одну пару вверх, другую вниз.

На корпусе болгарки закрепляют неглубокий сварной кожух, в боковой части которого есть выходное отверстие. На кожух надевают прочное полипропиленовое ведро (можно использовать емкость от водоэмульсионной краски).

Чтобы получить измельченную растительную массу, полипропиленовое ведро доверху заполняют сырьем и закрывают крышкой. На выходное отверстие надевают мешок, в который будет сыпаться силос или дробленое зерно. Затем включают болгарку. Если в крышке ведра проделать отверстие, процесс можно сделать непрерывным – подавать сверху порции сырья, которые после измельчения будут высыпаться в подставленный мешок. Весь процесс похож на измельчение мяса в мясорубке, только ножи вращаются не в вертикальной, а в горизонтальной плоскости.

На выходное отверстие надевают мешок, в который будет сыпаться силос или дробленое зерно. Затем включают болгарку. Если в крышке ведра проделать отверстие, процесс можно сделать непрерывным – подавать сверху порции сырья, которые после измельчения будут высыпаться в подставленный мешок. Весь процесс похож на измельчение мяса в мясорубке, только ножи вращаются не в вертикальной, а в горизонтальной плоскости.

4

Самодельный шредер с мотором от стиральной машиныСхема работы аппарата:

- несколько острых ножей закрепляются на дне металлической емкости;

- вращаясь, ножи измельчают любой растительный мусор;

- отработанный материал выходит через боковое отверстие.

Для вращения ножей используется привод от активаторной стиральной машины типа «Малютка», закрепленный под баком. Привод вращает два крестообразно расположенных ножа, изготовленных из дисковых пил для пилорамы. Для более детального рассмотрения можно обратиться к чертежу.

Корпус агрегата представляет собой цилиндрический бак из металла (к примеру, из советской стиральной машины), сверху закрывается крышкой.

Корморезка с использованием бака от стиральной машины.

5

СоломорезкаВ первую очередь соломорезка пригодится тому, кто занимается выращиванием грибов вешенок. Измельченная солома потребуется для мульчирования земли под клубникой, изготовления топливных брикетов, приготовления кормов для животных и птиц.

Соломорезку несложно изготовить самостоятельно:

- Короб получают, обрезав верхнюю часть 200-литровой бочки.

- Ножи изготавливают из рессор и располагают их крестообразно на дне короба.

- Под бочкой закрепляют двигатель 3 КВт на 1500 оборотов.

- Для отвода от ножей уже измельченной соломы в боковую часть короба вваривают трубу круглого сечения.

- Верх бункера закрывают крышкой из ДСП, в центре которой оставляют отверстие для загрузки сена или соломы.

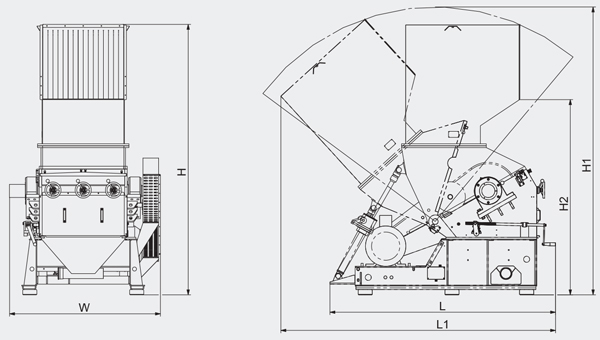

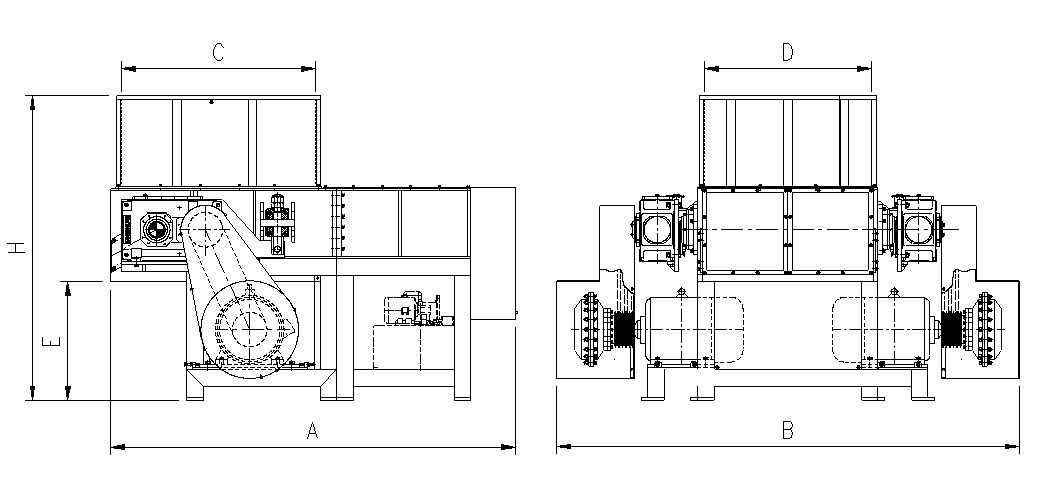

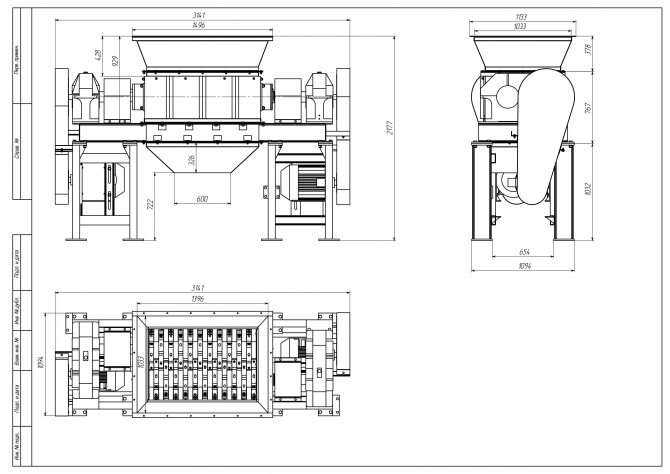

Build a Shredder Pro · Набор инструментов из драгоценного пластика

Итак, вы хотите измельчить пластик? Прохладный! У нас есть 2 разных шредера: оригинальный маленький шредер и шредер Pro. Это Pro — он более надежный, продвинутый и производительный, чем меньший, но и более сложный в сборке. Но если вы знакомы со строительными машинами, это очень выполнимо, и вы также можете купить детали на базаре. Или всю машину! Вы могли бы даже продать их сами. Шредер на самом деле является самой востребованной машиной во всем мире!

Это Pro — он более надежный, продвинутый и производительный, чем меньший, но и более сложный в сборке. Но если вы знакомы со строительными машинами, это очень выполнимо, и вы также можете купить детали на базаре. Или всю машину! Вы могли бы даже продать их сами. Шредер на самом деле является самой востребованной машиной во всем мире!

Совет: для создания Shredder Pro требуются немного более продвинутые инструменты и навыки, чем для обычного шредера. Сами инструменты по-прежнему являются относительно базовыми методами, и их можно найти в любой точке мира. Но допуски, безусловно, жестче. Так что вам нужно убедиться, что ваши инструменты и навыки готовы к работе

| Build Shredder Pro | Необходимые станки | Необходимые навыки |

|---|---|---|

| – Токарный станок – Сверлильный станок – Фрезерный станок – Сварочный аппарат (не спец) – Динамометрический ключ – Ручной метчик M16 | – Сварка (средний уровень) – Обработка (специалист) – Сборка (специалист) – Электроника (эксперт) |

Вам нужно изготовить и купить детали. В комплекте для загрузки вы можете найти полную спецификацию. Это список для всего Shredder Pro. Ниже вы можете найти коммерческие детали, которые вам нужно купить, и мы более подробно расскажем о том, где искать.

В комплекте для загрузки вы можете найти полную спецификацию. Это список для всего Shredder Pro. Ниже вы можете найти коммерческие детали, которые вам нужно купить, и мы более подробно расскажем о том, где искать.

Вариант двигателя и объяснение

Вся энергия для измельчения пластика исходит от электродвигателя. Больше энергии означает большую производительность и меньшие хлопья. Измельчитель с двойным валом работает на низкой скорости и с высоким крутящим моментом, поэтому двигатель должен соответствовать этим требованиям.

Для выбора трехфазного мотор-редуктора необходимо проверить:

- Номинальная мощность

- Выходная скорость

- Крутящий момент

- Сервис-фактор

Номинальная мощность

Номинальная мощность — это значение, напрямую связанное с номинальным током. На большинстве двигателей вы сможете работать на этой мощности непрерывно (в зависимости от вашего коэффициента безопасности, температуры окружающей среды, влажности и т. д.).

д.).

Однако в течение короткого промежутка времени ваш двигатель сможет развивать более высокую мощность за счет более высокого тока. Обычно это можно наблюдать в начале вращения или когда вы сталкиваетесь с более твердыми для измельчения кусками.

Но если двигатель способен работать на большей мощности, это приведет к его повреждению. Мы обнаружили, что ни один двигатель не должен работать с более чем 1,6-кратным номинальным током/мощностью, и это будет контролироваться блоком электроники. Смотрите параграф рекомендаций, какая мощность подойдет для ваших нужд.

Скорость и крутящий момент

В трехфазном двигателе скорость зависит от частоты и числа полюсов двигателя.

- Теоретическая скорость (об/мин)

- 2 – 12 число полюсов двигателя

| Frequency (Hz) | 2 | 4 | 6 | 8 | 10 | 12 |

|---|---|---|---|---|---|---|

| 50 | 3000 | 1500 | 1000 | 750 | 600 | 500 |

| 60 | 3600 | 1800 | 1200 | 900 | 720 | 600 |

Motor Synchronous Speeds (RPM)

The real speed will likely be less из-за нагрузок, трения. ..

..

Затем скорость можно уменьшить с помощью редуктора, который определяется передаточным числом редуктора. Отношение = входная скорость / выходная скорость. Чем выше будет скорость, тем выше будет производительность. Двухосевой измельчитель — это измельчитель, работающий на низкой скорости. Мы рекомендуем искать редуктор, который обеспечит выходную скорость от 15 до 25 оборотов в минуту.

Крутящий момент представляет собой соотношение между полученной выходной скоростью и мощностью двигателя. Чем выше будет крутящий момент, тем жестче будет измельчитель. Чтобы получить высокий крутящий момент, вы можете увеличить мощность двигателя или увеличить передаточное число коробки передач. Знайте, что увеличение передаточного отношения коробки передач снизит скорость и производительность. Для этого измельчителя мы рекомендуем минимальный номинальный крутящий момент 1100 Н·м и 2000 Н·м в качестве твердой цели.

Сервис-фактор

Сервис-фактор — это процент перегрузки, которую двигатель может выдержать в течение коротких периодов времени при нормальной работе в пределах правильных допусков по напряжению. И ваша коробка передач, и ваш двигатель имеют сервис-фактор, они могут быть разными. В любом случае убедитесь, что сервис-фактор обоих элементов не ниже 1, иначе редуктор вашего двигателя ухудшился.

И ваша коробка передач, и ваш двигатель имеют сервис-фактор, они могут быть разными. В любом случае убедитесь, что сервис-фактор обоих элементов не ниже 1, иначе редуктор вашего двигателя ухудшился.

Наличие более высокого коэффициента эксплуатации двигателя может быть полезным для:

- Неточности в прогнозировании периодической потребности системы в лошадиных силах

- Увеличение срока службы изоляции за счет снижения температуры при номинальной нагрузке

- Прерывистые или случайные перегрузки

- Температура окружающей среды выше 40°C

- Низкое или несбалансированное напряжение питания

Более высокий коэффициент эксплуатации редуктора может быть полезен для:

- Повышенных температур

- Экстремальные ударные нагрузки или вибрации

- Неравномерные нагрузки

- Циклические нагрузки

Чем выше коэффициент безопасности, тем выше срок службы. По этой причине вы также можете компенсировать это и использовать двигатель с меньшей мощностью.

Предложения по двигателям

2,2 кВт – 16 об/мин – 1200 Н·м : Предлагаемый двигатель наименьшего размера подойдет для мелкого бытового пластика, но двигатель будет ограничивать работу измельчителя, поэтому он никогда не будет работать на полную мощность

3 кВт – 18 об/мин – 1500 Н·м : вероятно, хороший компромисс между ценой и эффективностью

4 кВт – 18 об/мин – 2000 Н·м : вы сможете использовать измельчитель на полную мощность

– 5,5 кВт 22 об/мин – 2300 Н·м : двигатель с очень долгим сроком службы, так как вы будете использовать двигатель с его мощностью; может быть целесообразным для высокопроизводительного измельчителя (более высокая скорость для ограничения крутящего момента)Вариант муфты и объяснение

Муфты обычно имеют номинальный крутящий момент и максимальный крутящий момент, с которым они могут справиться. Номинальный крутящий момент — это значение крутящего момента, которое муфта может выдержать без повреждений. Муфта может выдерживать более высокий крутящий момент в течение короткого периода времени, но всегда держите вещи под максимальным крутящим моментом. Срок службы компонента сокращается, если муфта часто срабатывает с превышением номинального крутящего момента.

Муфта может выдерживать более высокий крутящий момент в течение короткого периода времени, но всегда держите вещи под максимальным крутящим моментом. Срок службы компонента сокращается, если муфта часто срабатывает с превышением номинального крутящего момента.

Если номинальный крутящий момент нашего двигателя составляет около 2000 Нм, муфта HRC 230 будет работать правильно. Даже если вы выберете двигатель с меньшим крутящим моментом, мы рекомендуем немного увеличить размер муфты для увеличения срока службы.

| Reference | Nominal Torque (Nm) | Max Torque (Nm) | Notes |

|---|---|---|---|

| HRC 230 Coupling | 2000 | 5000 | Pros: cheap Cons: smaller misalignments |

| F140 Шинная муфта | 2325 | 5642 | Плюсы: больше несоосность Минусы: дороже |

Рекомендуем следовать инструкции производителя. Несоблюдение этого требования может привести к повреждению или преждевременному износу.

Несоблюдение этого требования может привести к повреждению или преждевременному износу.

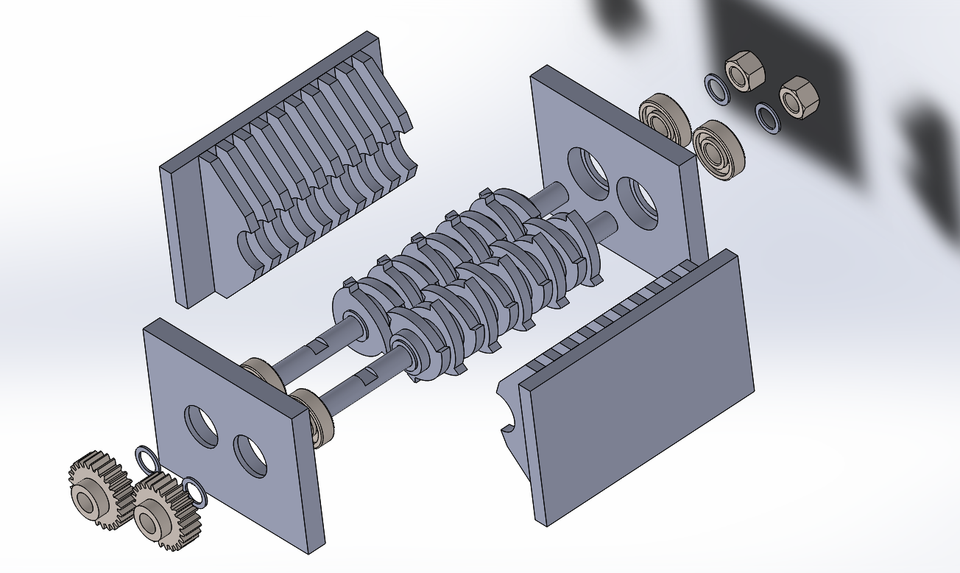

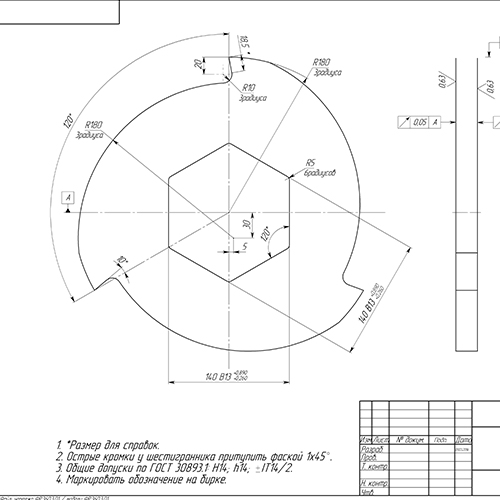

Выбор шестерен

Шестерни передают мощность между двумя валами. Измельчители с двойным валом работают с низкой скоростью и высоким крутящим моментом, поэтому шестерни должны быть рассчитаны на этот крутящий момент. Мы рекомендуем следующие характеристики снаряжения:

| Тип шестерни | Модуль | Количество зубьев | Ширина (мм) | Диам. (mm) | Keyway (mm) |

|---|---|---|---|---|---|

| Spur gear | 6 | 18 | 60 | 45 | 14 x 9 |

| Spur gear | 6 | 20 | 60 | 45 | 14 x 9 |

Мы рекомендуем использовать шестерни с закаленными зубьями.

Расстояние между ними должно быть 114 мм. Многие компоненты, такие как лезвия или коробка, зависят от этого расстояния. Если технические характеристики редуктора изменились, расстояние должно быть фиксированным, или потребуется изменение конструкции лопастей и коробки.

Технические характеристики вала

Вал изготовлен из шестигранного стержня диаметром 50 мм, фрезерованного до диаметра 45 мм. Мы рекомендуем использовать сталь среднего качества с минимальным пределом текучести 350 МПа (мы использовали сталь С45).

Характеристики подшипников

Мы использовали UCFL209:

- Размер стержня 45 мм

- Расстояние между креплениями 148 мм

- Крепежное отверстие диаметром 19 мм

Для их крепления мы используем болт M16: требуется переходник

Детали, вырезанные лазером

Все детали, вырезанные лазером, изготовлены из мягкой стали. Они не требуют определенного материала. Тем не менее, мы использовали износостойкую сталь (Hardox 400) для лезвий и фиксированных лезвий (а не прокладок), чтобы сделать их более прочными.

Электрические компоненты

- 1 x 3-фазный общий выключатель

- 1 x Аварийный выключатель с 3 размыкающими контактами

- 1 x 3-фазный ограничитель тока, 6,8 А

- 2 x 3-фазных контактора, 3 НО и 1 НЗ соединения

- 1 источник питания 5 В 500 мА

Ссылка на схему

https://github. com/davehakkens/shredder-reverse/blob/master/Schematic.pdf

com/davehakkens/shredder-reverse/blob/master/Schematic.pdf

Электронные компоненты

- 1 x Arduino nano

- 1 x 5 В 2-канальный релейный модуль 250 В переменного тока

- 1 модуль датчика Холла ACS712 30 А

- 1 мостовой выпрямитель 1A (DF10-G)

- 1 конденсатор 100 мкФ 10 В

- 2 резистора по 10 кОм 1/4 Вт

- 1 резистор 100 кОм 1/4 Вт

- 1 конденсатор 2,2 мФ 10 В

- 1 x 3-позиционный тумблер

Ссылка на код Arduino

https://github.com/davehakkens/shredder-reverse

Существует два разных типа лезвий. Лезвия с 13 зубьями требуют большей мощности двигателя, но производят более мелкие хлопья, тогда как лезвия с 6 зубьями требуют меньшей мощности, но производят более длинные хлопья. Захват должен быть немного лучше с лезвиями с 6 зубьями, но это зависит от формы и материала.

| Blade | Required power | Flake size | Grip | Output |

|---|---|---|---|---|

| 6 teeth | Lower | Longer | Better | Slightly Lower |

| 13 teeth | Higher | Меньше | Хорошо | Чуть больше |

Для обеспечения хорошего баланса производительности измельчителя мы рекомендуем использовать 13-зубчатые лезвия на валу, соединенном с двигателем, и 6-зубчатые лезвия на противоположном валу.

Но вы можете выбрать и настроить измельчитель по своему усмотрению.

Но вы можете выбрать и настроить измельчитель по своему усмотрению.Зазор между лезвиями 0,25 мм. Чтобы достичь такого уровня точности, хорошо содержать все детали в чистоте во время сборки машины.

Лопасти крепятся к валу двумя гайками с каждой стороны. Рекомендуется затянуть гайки (не менее 100 Нм), чтобы предотвратить попадание пластика между лопастями и прокладками.

Валы довольно длинные и тяжелые. Если вы не можете использовать хороший токарный станок, мы рекомендуем вам заказать их у профессионала. Закажите несколько прокладок для регулировки сборки.

Сварные трубы коробки для более быстрой очистки (неструктурный сварной шов)

Прикрепите двигатель: возможно, вы будете использовать двигатель, отличный от того, что указан в 3D-модели. Поэтому вам нужно будет изменить рамку.

Безопасный бункер

Мы разработали полностью закрытую версию бункера, чтобы пластик не выскакивал наружу и чтобы люди могли пользоваться им безопаснее. Чертежи доступны в комплекте загрузки для лазерной резки. Перед отправкой файлов на лазерную резку обязательно выберите нужный накопитель.

Чертежи доступны в комплекте загрузки для лазерной резки. Перед отправкой файлов на лазерную резку обязательно выберите нужный накопитель.

Различные сита

Вы можете использовать измельчитель без сита, но для достижения различных стандартов размера хлопьев – см. главу Вход и выход – мы предлагаем различные конструкции сит для резки. Вы можете получить свои собственные пластины с просверленными отверстиями, но мы разработали эти сита, чтобы они идеально соответствовали нашим стандартам, с более плотной концентрацией отверстий для повышения эффективности и с линией для легкой сварки.

Если вам нужна помощь, у вас есть вопросы или вы ищете кого-нибудь, с кем можно поговорить на своем одиноком холодном рабочем месте. Перейдите на канал #build в Discord. Здесь мы болтаем о машинах.

Сборка машины для измельчения · Ящик для инструментов из драгоценного пластика

Что это за машина?

Измельчитель является основой Precious Plastic, он позволяет вам измельчать пластик на мелкие хлопья — вы можете легко мыть и хранить измельченный пластик и транспортировать его в другие рабочие места Precious Plastic, чтобы превратить его в красивые, ценные продукты. Конечно, вы также можете использовать пластик самостоятельно или продавать чистый, отделенный пластик в отрасли (которая покупает его в 8-10 раз дороже, чем неизмельченный пластик!)

Конечно, вы также можете использовать пластик самостоятельно или продавать чистый, отделенный пластик в отрасли (которая покупает его в 8-10 раз дороже, чем неизмельченный пластик!)

Совет для профессионалов: если вы разделяете пластик по цветам, вы можете лучше контролировать внешний вид своих творений, повышая ценность материала. `

Обрабатываются материалы несколькими резаками агрегата.

Обрабатываются материалы несколькими резаками агрегата.

Дробилка для пластика, изготовленная в домашних условиях, получается не хуже заводской и точно будет надежнее бюджетных китайских устройств.

Дробилка для пластика, изготовленная в домашних условиях, получается не хуже заводской и точно будет надежнее бюджетных китайских устройств.