чертежи с размерами, а также инструкция как сварить самодельный навес

Что бы пожарить вкусный шашлык, нужен хороший мангал

Любим мы, если погода позволяет, с друзьями пожарить на открытом воздухе шашлыки. Впрочем, если погода не позволяет, тоже…жарим. Но в любую погоду шашлыки без мангала — дело несерьезное. Если есть у вас частный дом или дача, сделать можно стационарную солидную установку, совмещающую мангал и барбекюшницу. Их делают обычно частично из кирпича или природного камня, частично из металла. Если нет желания возводить нечто серьезное, можно сварить жаровню из металла и поставить недалеко — на заднем дворе под навесом, в гараже, в кладовке и т.д. Если вы любитель отдыха на природе в любом виде, вам без переносного мангала не обойтись. Причем такого, который удобно будет переносить/перевозить. Вот о том, как сделать мангал из металла своими руками и пойдет речь дальше.

Шашлыки жарим и когда погода позволяет, и когда нет… потому и мангал нам нужен в любое время года

Особенности металлических конструкций

Мангалы из металла могут быть как стационарными для дачи, так и передвижными или складными. Первый вариант проще в сборке, так как требует лишь прикрепления ножек, забетонированных (или просто вкопанных) в грунт. В этом случае достаточно 2 опор, погруженных на глубину 50-70 см.

Первый вариант проще в сборке, так как требует лишь прикрепления ножек, забетонированных (или просто вкопанных) в грунт. В этом случае достаточно 2 опор, погруженных на глубину 50-70 см.

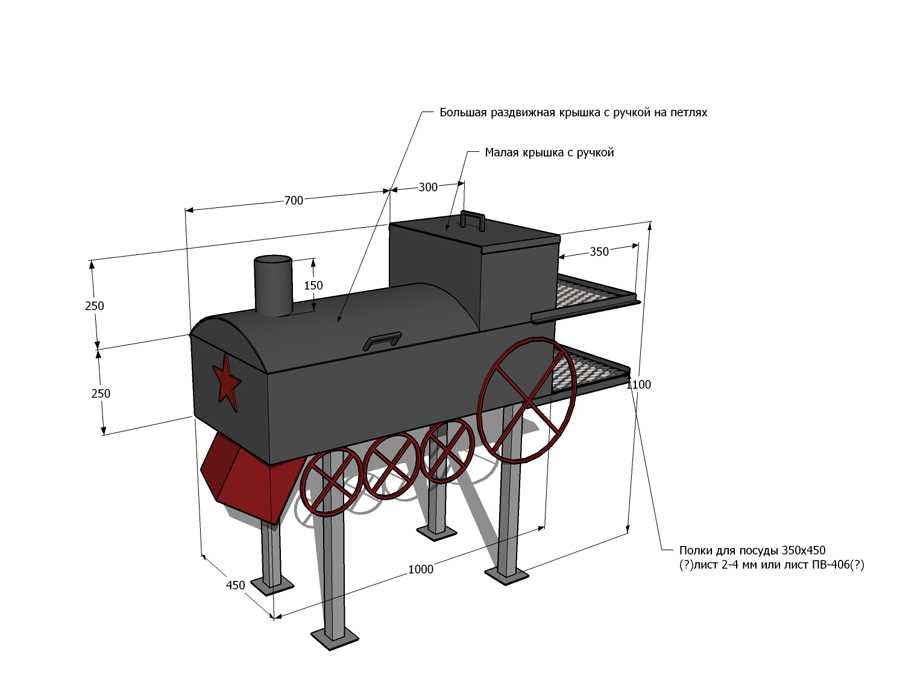

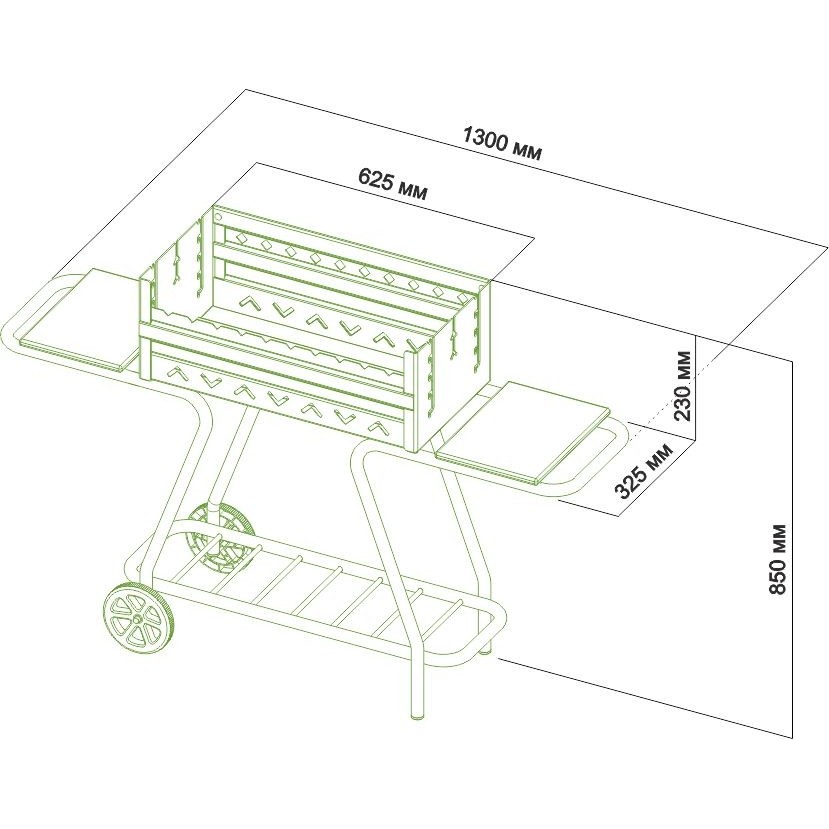

Передвижные конструкции устанавливают на более устойчивые опоры в форме салазок или 4 ножек. Колеса крепятся к нижней части опор. Иногда ставят все 4, реже — 2 колеса, чтобы мангал не перемещался при любом нажатии на боковую сторону.

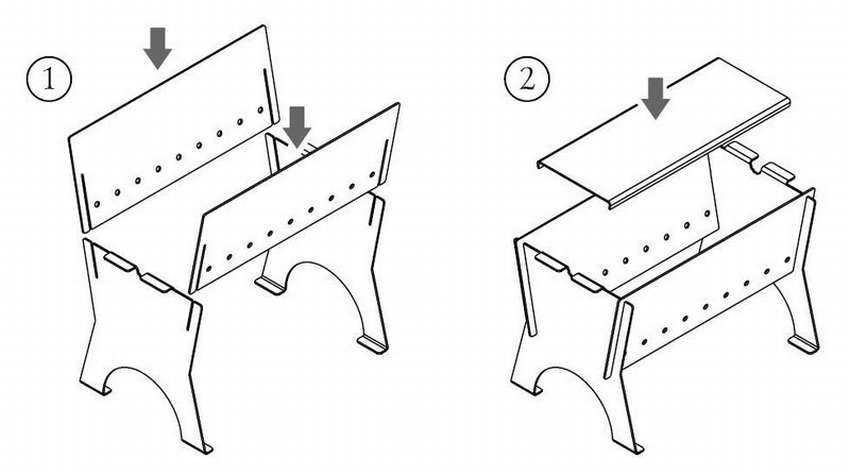

Складной металлический мангал — это ящик для углей, у которого ножки либо вовсе отсоединяются, либо установлены на фиксируемых опорах. Этот вариант конструкции удобен для любителей выезжать на природу, устраивать пикники, походы.

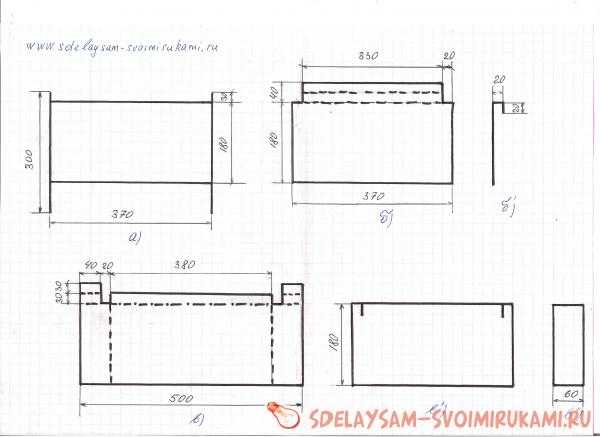

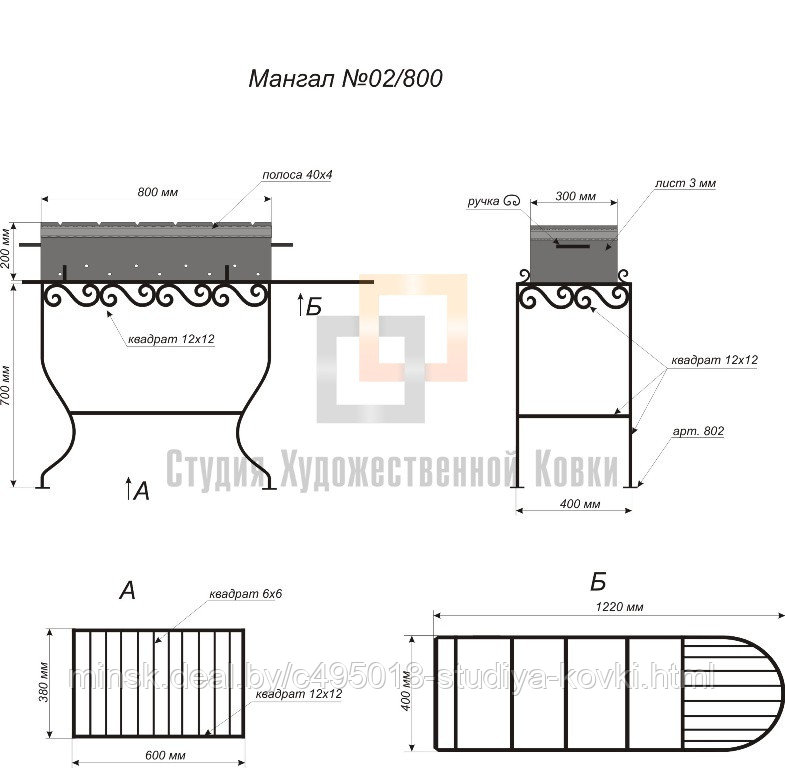

Чертежи

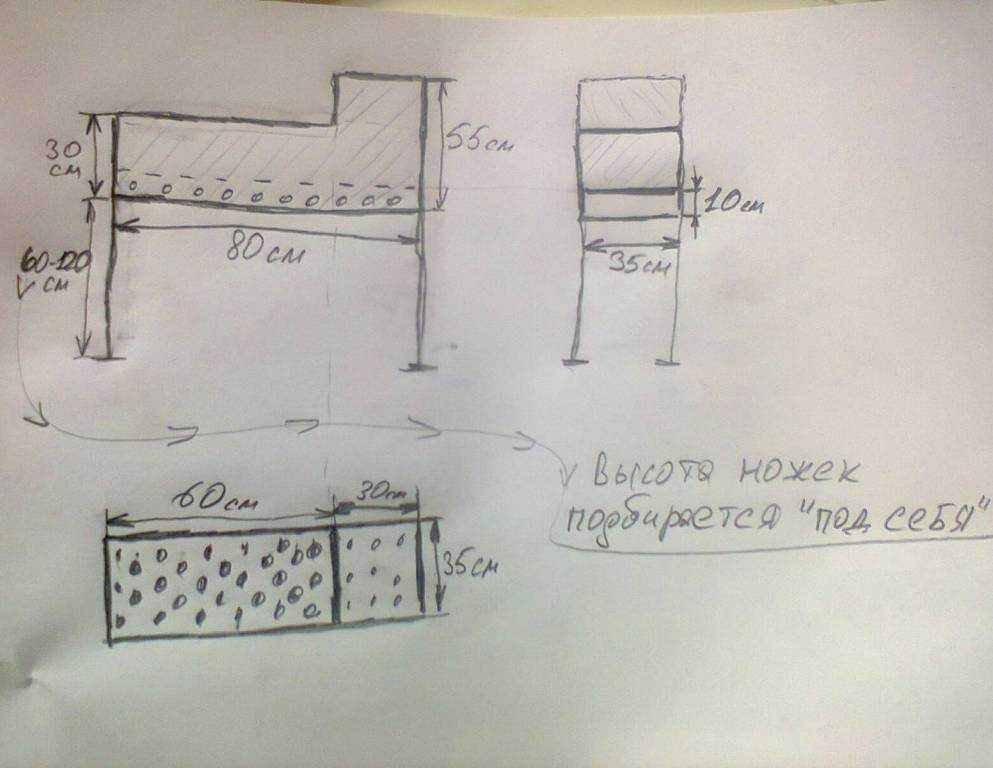

И напоследок несколько чертежей. Размеры меняйте по своему усмотрению, никакого криминала в этом нет.

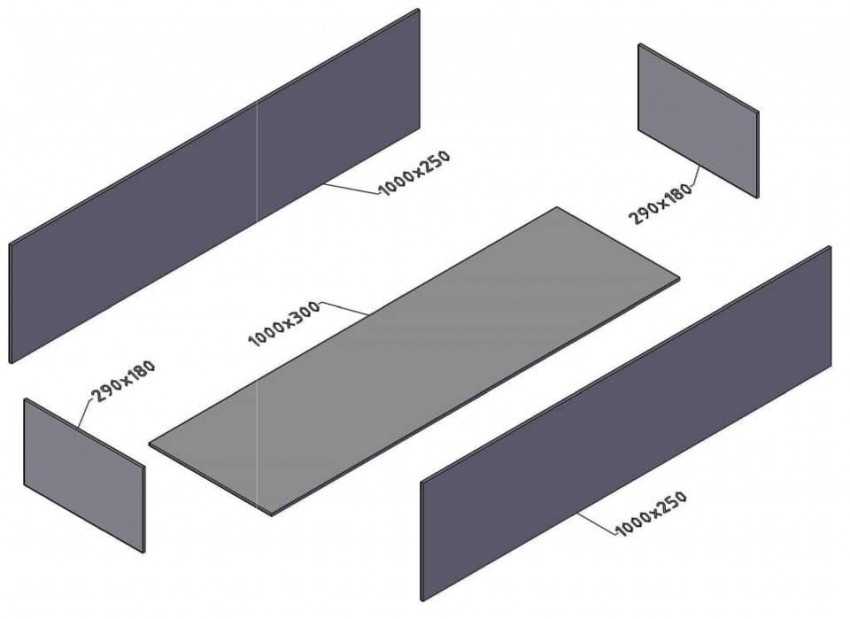

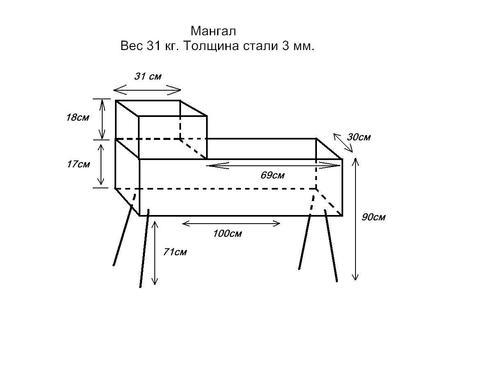

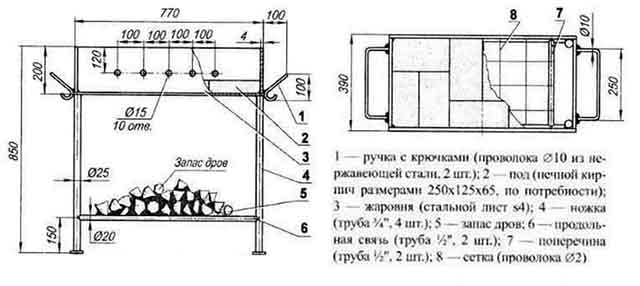

Чертеж железного мангала на высоких ножках

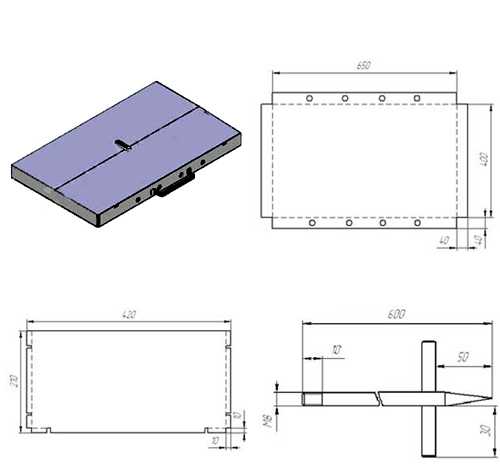

Чертеж мангала-чемодана из металла

Чертеж разборного мангала

Размеры и типовые схемы

При самостоятельном изготовлении мангала можно ориентироваться на следующие параметры и особенности их расчета.

Ширина

Определяется величиной шампуров. Длина типовых изделий составляет 45-50 см, из которых полезная или рабочая длина всего 30-35 см.

Следовательно, наибольшая допустимая ширина типового мангала — 40 см. Тогда мясо будет занимать максимум пространства над углями, и жар не будет рассеиваться впустую.

Длина

Ее нужно рассчитывать исходя из среднего количества шашлыков. Рекомендуемое расстояние между двумя шампурами — 5-10 см. Для 6 шампуров лучше сделать мангал 60 см длиной.

На большую компанию, когда мясо жарится на 10 шампурах одновременно, подойдет метровый мангал. А для барбекю-решеток оптимальна жаровня длиной 40 см.

Глубина жаровни

Идеальное значение — от 15 до 20 см. Для жарки мяса достаточно слоя углей 5-10 см высотой, а рекомендуемое расстояние между шампурами и топливом составляет 8 см.

Для мангалов на дровяном топливе глубину увеличивают, но тогда для хорошей прожарки потребуется больше углей.

Высота мангала

Этот параметр подбирается индивидуально под повара. Считается, что жаровня должна находиться на уровне пояса человека, тогда работать с мангалом будет удобно.

Считается, что жаровня должна находиться на уровне пояса человека, тогда работать с мангалом будет удобно.

В зависимости от роста повара высота мангала может колебаться от 80 до 120 см.

Толщина стенок жаровни

Для стационарных мангалов работает правило: чем толще стенки топки (жаровни) мангала, тем лучше. Желательно использовать листы металла толщиной 5-10 мм. Такой мангал будет лучше сохранять тепло и дольше прослужит.

Если вы хотите сварить переносную конструкцию, подойдут листы толщиной 3-4 мм. Тогда конструкция будет меньше весить.

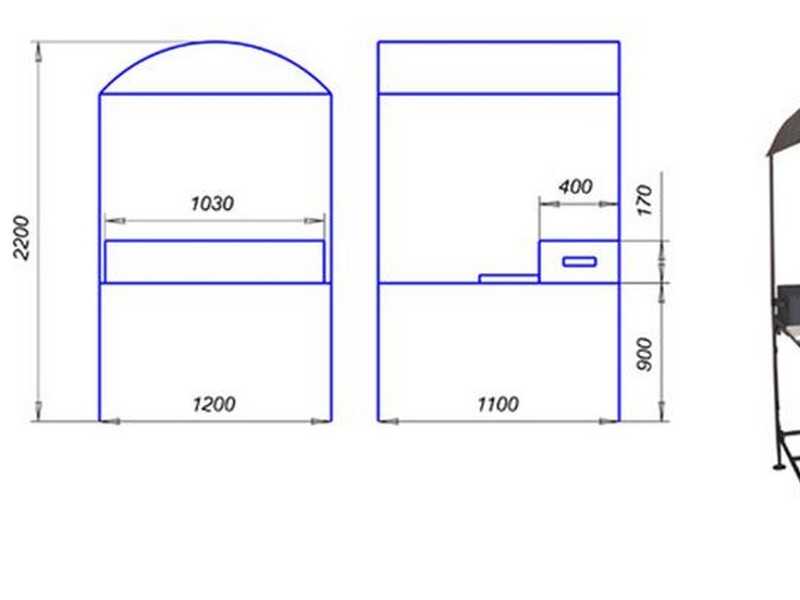

Как делать мангал на подставке с разделочным столиком

В жаровне, установленной на подвижную подставку с разделочным столиком, предусмотрено практически все:

- возможность подготовить продукты, поставить посуду, специи;

- удобно, «под рукой», разместить аксессуары, повесив их на крючки;

- хранить запас топлива и кухонную утварь;

- перевозить шашлычницу в пределах участка.

В случае дождя неиспользуемую жаровню, чтобы не ржавела, можно перевернуть вверх дном, установив в то же посадочное место.

Чертеж мангала:

Технология изготовления жаровни аналогична предыдущему варианту:

- Вырезаем заготовки корпуса из листа толщиной 4 мм.

- Свариваем корпус.

- Привариваем ручки из уголка 25х25 мм длиной 100 мм.

На чертежах схематично показаны отверстия в мангале для поступления воздуха и расстояния между ними, а также пазы под шампуры. Почему их делать не обязательно читайте в статье «Идеальные размеры мангала».

Как сделать жаровню мангала своими руками смотрите в 11-минутном видео

Подставка под мангал: чертежи с размерами.

Изготовление каркаса из трубы 20х20 мм:

- Нарезаем трубу по размерам, указанным в спецификации чертежа, с учетом углов соединения деталей.

- Свариваем объемный каркас рамы. По углам с внутренней стороны укрепляем верхнюю конструкцию, прихватив 4 пластинами. Привариваем ручку. Устанавливаем 2 колеса.

- Свариваем разделочный столик из 4 кусков трубы, изнутри по углам прихватываем 4 пластины.

Привариваем к нему 2 детали для крепления к подставке и крючки.

Привариваем к нему 2 детали для крепления к подставке и крючки. - Раскраиваем деревянные части столешницы и нижнего основания.

- Собираем конструкцию:

- устанавливаем жаровню,

- монтируем деревянные элементы.

Достоинства и недостатки мангала из металла

Достоинства:

- простота и большое количество вариантов конструкции;

- высокая скорость сборки;

- возможность самостоятельного изготовления;

- сравнительно малая стоимость при изготовлении своими руками;

- высокая ремонтопригодность.

Недостатки:

- материал склонен к коррозии, поэтому его приходится периодически подкрашивать. При этом, нанесение защитного покрытия на внешнюю сторону угольного ящика бесполезно, от сильного нагрева защита отгорает;

- для изготовления необходимо владеть соответствующими навыками и умением работать с инструментами.

Металлические мангалы популярны и удобны, передвижные модели можно убирать на зиму. Однако, сама конструкция не слишком привлекательна, ящик покрывается копотью и не украшает участок.

Однако, сама конструкция не слишком привлекательна, ящик покрывается копотью и не украшает участок.

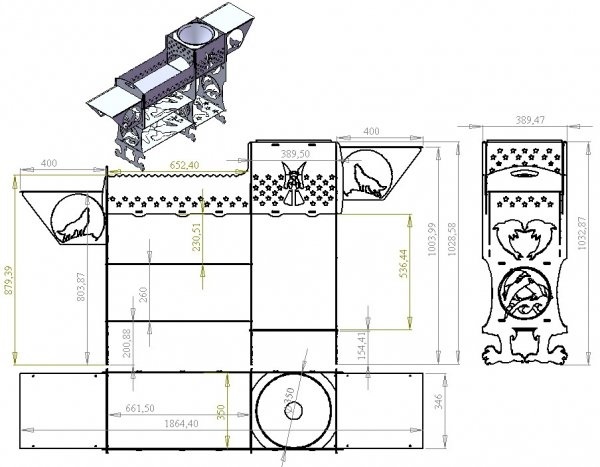

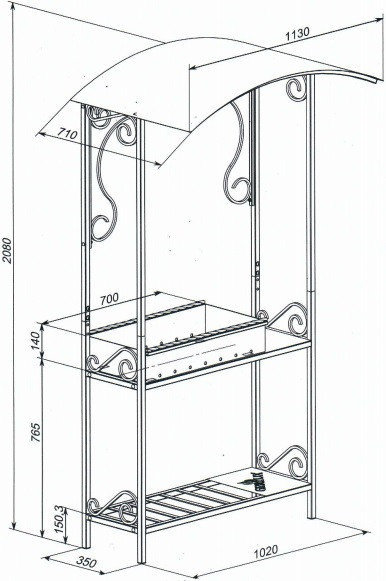

Красивые мангалы с коваными элементами

Кованые элементы придают изделию своеобразие, легкость и индивидуальный стиль. Даже простая накладка или завитая ручка на жаровне делает ее непохожей на остальные шашлычницы.

Кованые элементы носят не только декоративный характер, а и придают прочности конструкции. Советы мастера как правильно сварить мангал с применением готовых кованых элементов смотрите в динамичном 7-минутном видео:

Как изготовить мангал без сварки своими руками читайте в статье «Разборный мангал».

Инструкция по самостоятельному изготовлению

Рассмотрим процесс сборки мангала из металла. Для изготовления простой модели нужен минимум материалов и инструментов.

Инструменты и материалы

Листы металла толщиной 5 мм для днища и 3 мм для стенок

Стальные трубы для изготовления опор

Металлический уголок на 20 мм для оформления бортиков (можно также усилить соединение днища и бортиков)

Болгарка с отрезным кругом

Сварочный инвертер с набором электродов

Лопата или бур для изготовления гнезд под опоры

Рубероид, битумная мастика для гильзования гнезд и нанесения защитного покрытия на опоры

Защитная краска для нанесения на мангал

Мнение эксперта

Валерий Гармаш

Шеф повар ресторана «Grill House», гриллер

Как правило, для покраски используют термостойкую краску черного цвета, чтобы обгоревшие бортики не выделялись и не создавали контраст с основным покрытием.

Пошаговая инструкция

Мы покажем, как самостоятельно собрать простой мангал. Его конструкция настолько проста, что изготовить его сможет любой начинающий мастер.

Для этого на металлобазе был куплен лист металла толщиной 2 мм. Мы советуем для мангала использовать металл толщиной не менее 3 мм.

Так как этот мангал (в нашем примере) будет использоваться не очень часто, то металла толщиной 2 мм нам вполне хватит. Перед началом работы для удобства составили небольшую схему раскроя.

Для получения ровного реза в качестве направляющей шины, можно закрепить обычную железную полосу.

При работе не забывайте использовать соответствующие средства защиты.

За счет своей конструкции самодельные струбцины очень помогают в работе.

Когда все панели нарезаны, самое время заняться сверлением отверстий. Для пробы решили заказать комплект ступенчатых сверл.

Оптимальная высота бортов мангала 150 мм. Ряд отверстий находится на высоте 50 мм от основания. Шаг отверстий 60 мм. Диаметр 12.4 мм.

Шаг отверстий 60 мм. Диаметр 12.4 мм.

Первое впечатление от этих сверл пока положительные. Стружка, как положено, выходит из отверстия целыми ленточкам. С помощью зенковки убираю заусенцы.

Углубление под шампуры располагаем также с шагом 60 мм.

Боковины лучше всего обрабатывать пакетом, предварительно сжав струбцинами.

Когда все детали готовы можно переходить к сварке.

Для фиксации деталей очень удобно использовать магнитные уголки.

Собираем короб на прихватки.

Теперь можно обваривать.

Проваривать полностью все швы не обязательно. Нам лишь хотелось лишний раз попрактиковаться в сварке. Сбиваем шлак и зачищаем сварные швы.

Из 10 квадрата мы делаем ручки для удобной переноски.

Ножки мангала мы изготовим из 15 профильной трубы, длина их будет 80 см. Торцуем заготовки с помощью аккумуляторной дисковой пилы.

Получить настолько ровный рез обычной болгаркой будет непросто.

Крепиться ножки будут посредством болтов М6.

При необходимости это позволит хранить и транспортировать мангал в сложенном виде.

Для крепления ножек удобнее всего использовать гайку-барашек.

При приготовлении шашлыка дополнительная рабочая поверхность никогда не бывает лишней. Из 10 квадрата арматуры на скорую руку было сварена небольшая полочка. Устанавливается она одним движением в два отрезка 15 профтрубы.

Когда все работы завершены, очищаем все детали и покрываем жаростойкой эмалью. Дожидаемся полного высыхания краски и можно мангал собирать.

Мангал получился очень прочный и достаточно устойчивый. Его размеры следующие: высота 80 см, длина 50 см, ширина 30 см, глубина 15 см.

При первом розжиге в течение 15 минут происходит обжиг краски, и она набирает полную механическую прочность.

Мангал получился очень удачным. Конструкция его настолько простая, что изготовить такой мангал, сможет, даже начинающий сварщик.

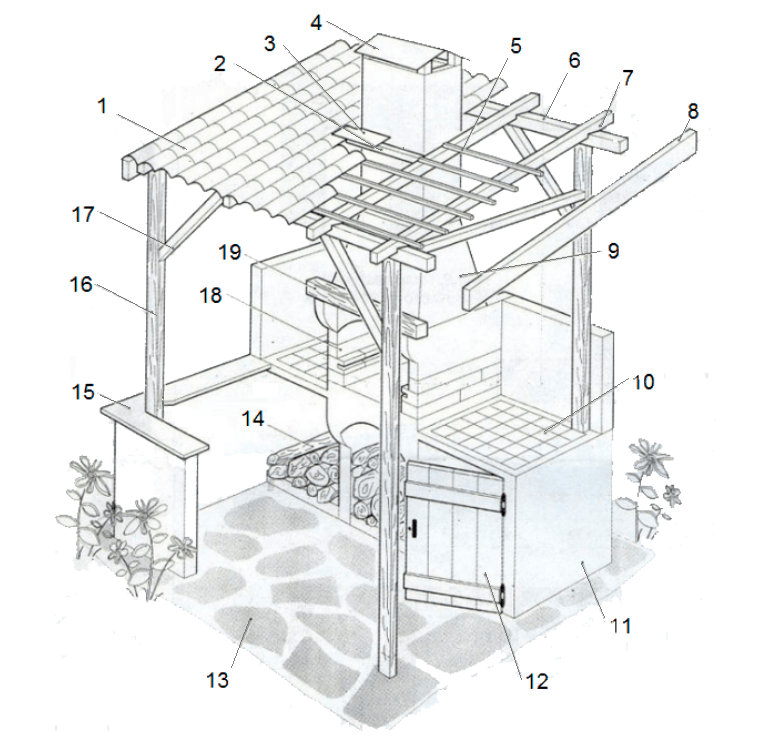

Иногда над мангалом устанавливают тент или навес, чтобы защитить жаровню от дождя. Также мангал можно покрасить термоустойчивой краской для защиты от коррозии.

Полезные советы

От выбора вида металла зависит долговечность мангала. Поэтому эксперты рекомендуют использовать жаропрочную сталь. Чугун по долговечности, надёжности, способности удерживать тепло соответствует всем требованиям, но для работы с ним необходимы профессиональные навыки. По поводу оцинкованной стали однозначного мнения нет. Одни считают, что она опасна, так как при высокой температуре возможно выделение вредных веществ. Другие полагают, что нагреть жаровню дровами до такой степени невозможно. С тем, что нержавеющая сталь самый лучший материал согласны все. Мангал, сделанный из неё, прослужит несколько десятков лет.

С места, где установлен мангал, нужно убрать сухую траву, ветки и прочий легковоспламеняющийся мусор, а рядом поставить ящик с песком. Если в конструкции использованы деревянные детали, они должны располагаться на расстоянии не менее 20 см от корпуса. Чтобы дым не мешал отдыхать, рекомендуется установить вытяжку с короткой трубой. Она по площади равна мангалу и крепится к его корпусу.

Чтобы дым не мешал отдыхать, рекомендуется установить вытяжку с короткой трубой. Она по площади равна мангалу и крепится к его корпусу.

При уходе за мангалом необходимо соблюдать следующие правила:

- нельзя заливать угли водой, так как это приведёт к деформации металла,

- потёки жира удаляются тряпкой с песком,

- для защиты от неблагоприятных погодных воздействий нужно мангал регулярно смазывать растительным маслом.

Для изготовления металлического мангала не требуется высочайшая квалификация и дефицитные материалы. Возможно, что первый экземпляр получится кривобоким, но не надо опускать руки. Следующий мангал получится не хуже заводского.

Чем окантовать грядки

Выбираем ровную площадку. На ней будем устанавливать высокую грядку.

Борта грядки можно делать из кирпича, шифера, бревен. Главное — оградить грядку. Лично я взял бревна от старого дома: внутри древесина начала разлагаться, а вот для грядки они подойдут и простоят как минимум 15 лет.

Бревна устойчиво укладываем на земле, их можно даже при необходимости заглубить. Бревна скрепляем между собой шурупами или гвоздями.

Многие спрашивают, на сколько хватает таких досок или бревен. Сейчас продается много антикоррозийных средств. Обработав ими, можно существенно продлить срок службы такой грядки.

Если покрасить грядку-короб (известью или краской на водной основе) это не только сделает вашу грудку-короб более эстетичной, предохранит дерево от гниения, но и не позволит бортам нагреваться в жаркие дни. Белый цвет отталкивает солнечные лучи. Так, например, картофель не любит, когда земля сильно прогревается с боков.

Дополнительный функционал

Навес

Защищает в любую погоду. От жаркого солнца, осадков, во время готовки. От сильного ливня не убережёт, но при небольшом дожде отказываться от шашлыков не придётся.

Мангал с крышкой

Наличие крышки сокращает время жарки, защищает продукты от насекомых, высыхания, случайного возгорания углей. С ней мясо пропитывается ароматом дыма, приобретает слегка копчёный вкус.

С ней мясо пропитывается ароматом дыма, приобретает слегка копчёный вкус.

Двойное дно

Для него характерна воздушная прослойка, с которой процесс накаливания углей равномерен.

Ручки

Простые разборные мангалы можно дополнить ручками, чтобы удобно было его поднимать. Они или привариваются, или крепятся с помощью болтовых соединений. Выполнить их можно в виде кованых завитков. И тогда конструкция станет не только функциональной, но и красивой.

Совок и кочерга

Можно выполнить из того же квадрата диаметром 10 мм. Ручки для большей декоративности скручиваются в спираль на Торсионе.

Мангал с казаном

Мангал легко дополнить местом под казан. К боковой или задней стенке приваривается кольцо, в которое можно вставить пруток с держателем. Лишний расход металла отсутствует. Есть посложнее вариант: в конструкции предусматривается увеличение длины, печка приваривается в боковой части. С такой моделью ко столу будет и плов, и рагу, и жаркое.

Полочка

Полочка внизу выполняет не только декоративную функцию, но и прикладную. Во-первых, увеличивает жёсткость каркаса. Во-вторых, можно сложить дрова, и если они сырые, то от жара огня высохнут быстро.

Колёса

Можно использовать колёса со старой тачки, либо взять мебельные ролики. Или изготовить самому из колец разного диаметра, для соединения добавив железные спицы. Чтобы прикрепить их, к ножкам приваривается ось, на которой уже размещаются колёса.

Кроме перечисленного, мангал может быть доработан многими полезными вещами. К примеру, ящик для золы, специальные полочки, труба, ручки, крючки, щипцы и т.д.

Возможности устройства аппарата

Металлические очаги могут быть:

- стационарными. Отличительной чертой служит прочная фиксация на грунте, здесь пригодится железобетонный фундамент. Конструкция обладает существенными габаритами, позволяющими кроме шашлыка приготовить на мангале блюда в казане, закоптить рыбу и мясо;

- разборными.

Активно используются как на садовых участках, так и в выездных пикниках, они очень компактны, за счет чего идеально приспособлены к транспортировке. Подвидом разборных очагов являются складные модели, также имеющие небольшой вес и скромные габариты;

Активно используются как на садовых участках, так и в выездных пикниках, они очень компактны, за счет чего идеально приспособлены к транспортировке. Подвидом разборных очагов являются складные модели, также имеющие небольшой вес и скромные габариты; - переносными. Такие жаровни актуальны в теплое время года, имеют колеса или ножки, благодаря которым конструкцию можно переместить в одиночку.

Вне зависимости от выбранного чертежа сооружение будет состоять из основания (оно же дно), крышки, рамы, колосников, ножек, бортиков. Столик откидного или выдвижного типа существенно облегчит эксплуатацию, для декора можно использовать кованые элементы.

Голосование: какой сварочный инвертор самый лучший?

Что бы вы выбрали из сварочных инверторов или посоветовали бы приобрести?

Eurolux IWM190

0.00 % ( 0 )

Fubag IQ200

0.00 % ( 0 )

Ресанта САИ-220

100.00 % ( 1 )

Искра MIG-305SP

0.00 % ( 0 )

Blue Weld Starmig 210 DualSynergic

0. 00 % ( 0 )

00 % ( 0 )

AuroraPRO Overman 200

0.00 % ( 0 )

Сварог ProMIG 200 Synergy

0.00 % ( 0 )

Fubag IRMIG 200 Syn

0.00 % ( 0 )

AuroraPRO Inter TIG 202

0.00 % ( 0 )

Сварог Real TIG 200

0.00 % ( 0 )

Ресанта САИ-250АД AC/DC

0.00 % ( 0 )

Wert MMA 200

0.00 % ( 0 )

Кедр MIG 175GD

0.00 % ( 0 )

Quattro Elementi MultiPro 2100

0.00 % ( 0 )

Изготовление мангала из металла: как сделать самостоятельно, чертежи и схемы мангала из металла

Главная → Статьи → Как сделать мангал из металла с использованием чертежа и схемы

Содержание:

- Подготавливаем материалы и инструменты

- Как правильно рассчитать размеры?

- Приступаем к работе

- Полезно знать

- Где можно заказать мангал?

Хороший мангал для дачи можно купить в магазине или заказать у мастеров, потому что сделать прочную и надежную конструкцию своими руками сможет далеко не каждый. Если у вас не было строительного опыта, мы предлагаем вам заказать мангал у нас – качественный, красивый и долговечный.

Если у вас не было строительного опыта, мы предлагаем вам заказать мангал у нас – качественный, красивый и долговечный.

Главным достоинством наших изделий является устойчивость к любым негативным погодным условиям и высокая термостойкость материалов. Наши мастера построят для вас печь барбекю в любом стиле, любых размеров и формы, оборудовав ее всем необходимым для того, чтобы вы могли готовить с максимальным комфортом. Мы также можем оборудовать мангал несколькими огневыми точками – тандыром, казаном, коптильней и прочим.

Но вы можете и самостоятельно воплотить свои идеи, пользуясь нашими рекомендациями. Мы расскажем вам о том, как сделать металлический мангал, пошагово описывая весь процесс. Вы узнаете о том, как выбрать оптимальные размеры и толщину металлической жаровни. А для большего удобства мы приведем чертеж и схему мангала из металла.

Прежде чем, приступать к изготовлению мангала из металла, необходимо подготовить все нужные материалы и инструменты:

Материалы, необходимые для изготовления мангала

- Лист железа 2х2 м.

- Электросварочный аппарат.

- Рулетка.

- Простой карандаш.

- Болгарка.

А теперь нужно определиться с его размерами и толщиной стенок. Если вы хотите, чтобы ваш очаг был надежным и прочным, выбирайте для него металлический лист толщиной не менее 2 мм. Если брать толщину больше, лист будет сложнее разрезать, а готовая конструкция получиться слишком увесистой.

Как правильно рассчитать размеры?

- Для начала стоит определиться с тем, какое количество шампуров вы будете использовать.

- Теперь определяем расстояние от шампуров до боковых стенок –5 см. Расстояние между самими шампурами будет около 10 см.

- Учитывая эти параметры, рассчитываем длину мангала. Что касается ширины, то она должна быть не больше длины шампура.

Приступаем к работе

- При помощи рулетки и карандаша чертим будущие детали мангала. Чертим сверху вниз линию 57 см, далее делаем горизонтальную линию, отступив от верхнего края 20 см.

Мы начертили одну стенку. Отступаем еще на 28 см

Мы начертили одну стенку. Отступаем еще на 28 см - Начертив линии, можно приступать к разрезанию листа. При помощи болгарки прорежьте полосу 57 см, идя сверху вниз. Дальше вырезаем прямоугольник, который находится сверху — сформированный двумя стенками и дном будущего мангала.

- Вырезаем боковые стенки очага. Линии, которыми разграничены днище и стенки, отрезать не нужно – прорежьте их вглубь, переверните лист и согните стенки по прорезанной линии. Теперь нам осталось лишь приварить их.

- Работая со сваркой, следует быть очень внимательным и аккуратным. Приваривая стенки, делайте внутренний, а не наружный шов – это придаст вашему мангалу красивый внешний вид.

После окончания работ при помощи молотка сбейте шлак, образовавшийся на швах от сварки, либо срежьте его болгаркой.

После окончания работ при помощи молотка сбейте шлак, образовавшийся на швах от сварки, либо срежьте его болгаркой. - После того, как металл остынет, на боковых стенках на расстоянии от дна 5-10 см проделываем отверстия. Диаметр отверстий – 8-10 см. Расстояние друг от друга – 7-10 см. Эти отверстия нужны для того, чтобы был приток воздуха, который обеспечит горение и жар от углей.

- Приделываем ножки. Для этого прекрасно подойдет металлическая труба диаметром 20-25 мм. Вы также можете использовать прут на 10 мм или металлический уголок – 20х25 мм. Для большего удобства можно сбоку приварить ручки.

Пошаговое видео как можно сделать железный мангал своими руками.

Полезно знать

Используя сварку, учитывайте то, что большой ток может прожечь лист. На малом токе электрод может прилипнуть к металлу, либо же не будет нормально варить. Прежде, чем приступать к работе, проверьте электросварочный аппарат на «черновом» листе железа.

На малом токе электрод может прилипнуть к металлу, либо же не будет нормально варить. Прежде, чем приступать к работе, проверьте электросварочный аппарат на «черновом» листе железа.

Сделать мангал самостоятельно сможет далеко не каждый. Если у вас не было опыта работы со сваркой и болгаркой, лучше не браться за это дело, а доверить его профессионалам. В противном случае, ваша конструкция может получиться не пригодной к эксплуатации, ее детали будут не надежными, что поставит под вопрос безопасность использования данного кулинарного инструмента.

Где можно заказать мангал?

Наши мастера могут построить и спроектировать для вас печь любого размера, формы и стиля – вам же остается лишь подробно изложить все свои требования и пожелания. По вашему желанию мы оборудуем мангал всем необходимым – столешницей, мойкой, полочками для посуды, нишей для дров и т.д. Это позволит вам готовить с наивысшим комфортом и удобством. Мы строим сооружения из кирпича ведущих европейских производителей, а для облицовки используем только натуральные материалы – именно поэтому наши очаги красивые, надежные и долговечные!

Таблица идентификации заклепок| Типы головок заклепок и маркировка

У нас есть линейка коммерческих эквивалентов заклепок военного стандарта и заклепок согласно спецификациям военно-морского флота для всех стандартных стилей головок заклепок и маркировки. Для получения дополнительной информации воспользуйтесь таблицей ниже или позвоните нам сегодня.

Для получения дополнительной информации воспользуйтесь таблицей ниже или позвоните нам сегодня.

Типы головок заклепок

Форма головки является важным фактором при выборе заклепки. Некоторые головки заклепок выступают над поверхностью детали после установки, тогда как другие лежат ровно или заподлицо с поверхностью. Тип головки особенно важен для применений, где определяющими факторами являются лобовое сопротивление и сопротивление ветру, или когда заклепки устанавливаются на движущиеся части.

- Заклепки с круглой головкой : являются наиболее часто используемым типом заклепок и имеют куполообразную головку и плоскую опорную поверхность. Этот тип головки расположен выше на поверхности, чем другие типы заклепок.

- 100 ° Заклепки с потайной головкой : заклепка с потайной головкой 100 ° . Этот стиль аэродинамических заклепок устанавливается заподлицо с материалом или поверхностью детали после установки и часто используется для приложений, связанных с движущимися или вращающимися деталями.

Измерение длины заклепок этого типа включает в себя головку и хвостовик или стержень.

Измерение длины заклепок этого типа включает в себя головку и хвостовик или стержень. - 90 ° Заклепки с потайной головкой : имеют аэродинамическую головку 90 ° , которая устанавливается заподлицо с поверхностью детали или материала для эстетического вида или для предотвращения зацепления заклепки движущимися или вращающимися частями. Головка заклепки включена в измерение длины.

- Заклепки с универсальной головкой : также известные как заклепки с плоской головкой, этот тип имеет закругленную головку с более низким профилем, чем стандартные заклепки с круглой головкой. Они «универсальны», потому что их можно использовать вместо любой формы головки заклепки (круглой, плоской, жаровни и т. д.).

- Заклепки с плоской головкой : имеют головку, которая ровно прилегает к поверхности детали или материала.

- Заклепки с головкой для жаровни : заклепки с плоской головкой, которые имеют широкую неглубокую головку, которая обеспечивает большую опорную поверхность под головкой для большего сопротивления протягиванию.

- Модифицированные заклепки с головкой для жаровни : заклепки с плоской головкой, головка которых имеет более низкий профиль, чем заклепки с полной головкой для жаровни.

Маркировка головок заклепок

Поскольку сплошные заклепки изготавливаются из различных материалов, на головку заклепки наносится специальная маркировка, помогающая определить тип используемого сплава. Это важно, потому что материалы для заклепок выбираются на основе уникальных свойств, таких как коррозионная стойкость или предел текучести, которые требуются для предполагаемого применения.

- Без маркировки (код сплава A): 1100 или 3003 чистый алюминий

- Углубление (код сплава AD): алюминиевый сплав 2117

- Рельефная точка (разрешить код D): 2017 алюминиевый сплав

- Приподнятая двойная приборная панель (код сплава DD): алюминиевый сплав 2024

- Рельефный крест (код сплава B): алюминиевый сплав 5056

- Рельефный круг (код сплава E): алюминиевый сплав 7050

- Двойные выступающие углубления (M): монель-сталь

- Утопленный треугольник: углеродистая сталь

- F: коррозионностойкая сталь

- С: медь

Коды заклепок

Различные коды используются для указания типа материала заклепки, типа головки, диаметра, длины и отраслевых спецификаций. См. информацию ниже для обзора кодов, используемых для наших продуктов, и в нашей таблице идентификации заклепок.

См. информацию ниже для обзора кодов, используемых для наших продуктов, и в нашей таблице идентификации заклепок.

Вот краткий обзор того, как идентифицировать различные части системы нумерации заклепок:

Пример: заклепка AN-470-AD-4-8

1. Первый набор букв и цифр относится к отрасли спецификация (военный стандарт):

- AN — когда эти две буквы предшествуют цифрам, они обозначают спецификации армии и флота.

- MS — когда эти две буквы предшествуют цифрам, они указывают на спецификации военного стандарта.

2. Далее идут три числа, определяющие стиль головки заклепки:

- 470=универсальная головка, 430=круглая головка и т. д.

3. После кода стиля следует буквенный код, идентифицирующий тип материала или сплава:

- =1100(2S) алюминий, AD=2117-алюминиевый сплав, F=коррозионностойкая сталь и т. д.

4. Следующее число — диаметр заклепки:

Следующее число — диаметр заклепки:

- Диаметр заклепки указывается в 32-х долях дюйма. 4=4/32″ или 1/8″, 12=12/32″ или 3/8″ и т. д.

5. Последняя цифра указывает длину заклепки

- Длина заклепки указывается в 16-х долях дюйма: 8 = 8/16 дюйма или 1/2 дюйма, 10 = 10/16 дюйма или 5/8 дюйма и т. д.

В большинстве случаев заклепка AN470 заменяет заклепку AN430, заклепку AN442, заклепку AN-455 и заклепку AN456. Если у вас есть вопросы о том, какая сплошная заклепка лучше всего подходит для вашего приложения, свяжитесь с нами для получения дополнительной информации

Кривые предела деформации (FLC) — рекомендации AHSS

topofpage

- Генерация кривых предела деформации по уравнениям

- Экспериментальное определение формирования предельных кривых

- Различия между формированием предельных кривых и формированием предельных диаграмм

Если бы все штамповки выглядели как растянутая собачья кость и вся деформация происходила при одноосном растяжении, то испытания на растяжение было бы достаточно, чтобы охарактеризовать формуемость этого металла. Очевидно, что инженерные штамповки намного сложнее. Хотя испытание на растяжение характеризует один конкретный путь деформации, необходима кривая предела деформации (FLC), чтобы иметь карту напряжений, указывающую на начало критического образования шейки по толщине для различных путей линейной деформации. Деформации, составляющие FLC, представляют собой предел полезной деформации. Расчеты запасов прочности основаны на FLC (рис. 1).

Очевидно, что инженерные штамповки намного сложнее. Хотя испытание на растяжение характеризует один конкретный путь деформации, необходима кривая предела деформации (FLC), чтобы иметь карту напряжений, указывающую на начало критического образования шейки по толщине для различных путей линейной деформации. Деформации, составляющие FLC, представляют собой предел полезной деформации. Расчеты запасов прочности основаны на FLC (рис. 1).

Рис. 1: Общая графическая форма предельной кривой формирования. E-2

Изображение заготовки, покрытой кругами, помогает визуализировать пути деформации. После формирования окружности превращаются в эллипсы с размерами, связанными с большими и малыми деформациями. Это формирует основу для анализа деформации кольцевой сетки.

Генерация кривых предела формообразования из уравнений

Новаторская работа Килера, Брейзера, Гудвина и других способствовала первоначальному пониманию формы кривой предела формообразования с классическим уравнением для самой низкой точки на FLC (называемой FLC 0 ) в зависимости от толщины листа и значения n. Д-р Стюарт Килер был техническим редактором этих рекомендаций по AHSS до версии 6.0, выпущенной в 2017 году.

Д-р Стюарт Килер был техническим редактором этих рекомендаций по AHSS до версии 6.0, выпущенной в 2017 году.

| Уравнение 1 |

В этих исследованиях левая часть FLC была получена в виде линии постоянного утончения в пространстве истинных деформаций, в то время как правая сторона имеет наклон +0,6, по крайней мере, при незначительных (технических) деформациях в 20 %. .

Свидетельства, накопленные за многие десятилетия, показывают, что этот подход к определению кривой предела деформации достаточен для многих применений мягких сталей, обычных высокопрочных сталей и некоторых марок AHSS с более низкой прочностью, таких как CR340Y/59.0T-ДП. Однако этого базового метода недостаточно, когда речь идет о создании кривых предела формообразования для большинства марок AHSS и любого другого сплава листового металла. Марки со значительным содержанием остаточного аустенита имеют значительные отклонения от этих простых оценок. H-23, S-61 В этих случаях FLC необходимо определять экспериментально.

H-23, S-61 В этих случаях FLC необходимо определять экспериментально.

Дополнительные исследования выявили корреляцию с другими свойствами, включая общее удлинение, прочность на разрыв и значение r R-8, P-19, G-23, A-45, A-46, H-23 с некоторыми из этих уравнений при попытке определить FLC.

Экспериментальное определение предельных кривых формирования

ASTM A-47 и ISO I-16 опубликовали стандарты, касающиеся создания FLC. Даже в рамках этих стандартов остается много нюансов для интерпретации, в первую очередь связанных с точным определением момента возникновения шейки и связанных с ней предельных деформаций.

Создание FLC состоит из двух этапов: формирование образцов и измерение деформации.

Для формирования образцов листа различной ширины используется полусферический купол (метод Накадзимы или Накадзимы N-14 ) или пуансон с плоским дном (метод Марсиниака M-22 ) для создания различных траекторий деформации, от которых определяются критические деформации. Эти два метода не идентичны из-за разных путей деформации, создаваемых формой пуансона. Эти различия могут быть незначительными для многих менее прочных и обычных высокопрочных сталей, но могут отклоняться друг от друга при более высоких прочностях или с улучшенной микроструктурой. На рис. 2 показаны образцы, полученные методом Накадзимы.

Эти два метода не идентичны из-за разных путей деформации, создаваемых формой пуансона. Эти различия могут быть незначительными для многих менее прочных и обычных высокопрочных сталей, но могут отклоняться друг от друга при более высоких прочностях или с улучшенной микроструктурой. На рис. 2 показаны образцы, полученные методом Накадзимы.

Рис. 2. Предельные кривые формирования можно создать путем деформации нескольких образцов разной ширины. Узкие полоски слева позволяют металлу затекать от свободных краев, создавая режим деформации вытягивания, приводящий к напряжениям, которые отображаются на левой стороне FLC. Полностью стесненные образцы, показанные справа E-2 , создают моду деформации растяжением, приводящую к напряжениям, которые отображаются на правой стороне FLC.

Обычно деформации измеряют одним из двух методов. Первый подход включает покрытие первоначально плоских образцов для испытаний сеткой из кругов, квадратов или точек известного диаметра и расстояния между ними для измерения деформаций, связанных с деформацией. Альтернативный подход основан на цифровой корреляции изображений (DIC), когда камера отслеживает движение случайного спекл-узора, нанесенного перед формированием. W-26, H-22, M-21 Методы ДИК непосредственно подходят для использования с FLC на основе стресса.

Альтернативный подход основан на цифровой корреляции изображений (DIC), когда камера отслеживает движение случайного спекл-узора, нанесенного перед формированием. W-26, H-22, M-21 Методы ДИК непосредственно подходят для использования с FLC на основе стресса.

Различия между кривыми пределов формообразования

и диаграммами пределов формообразования

Часто термины кривая пределов формообразования (FLC) и диаграмма пределов формообразования (FLD) взаимозаменяемы. Возможно, лучшим способом категоризации является определение компонентов и того, что они охватывают. Это некоторое упрощение, поскольку известно, что происходят детальные взаимодействия.

- Кривая предела деформации — это параметр материала, отражающий предельные деформации, приводящие к разрушению шейки, в зависимости от пути деформации. Он зависит от марки металла, толщины и состояния поверхности листа, а также методов, использованных при его создании (полусферический/плоский пуансон, скорость испытания, температура).

Он применим к любой форме детали.

Он применим к любой форме детали. - Деформация плоского листа в инженерную штамповку приводит к формированию поверхности с деформациями в зависимости от условий формования, таких как локальные радиусы, смазка, трение и, конечно же, геометрия детали. Эти деформации практически не зависят от выбранной марки металла и его толщины. Нанесение этих штаммов на график позволяет провести относительную оценку того, какие штаммы выше, чем другие, но нельзя сделать вывод о том, «насколько высокий уровень слишком высок?»

- Диаграмма пределов формообразования представляет собой комбинацию кривых пределов формообразования (свойство материала) и деформаций (отражающих геометрию детали и условия формования). FLD дает представление о том, какие области формованной детали требуют дополнительного внимания для достижения надежных условий штамповки. Создание последующего FLD может быть оправдано при изменении условий, поскольку изменения свойств листового металла (FLC) и условий формования (радиусы, смазка, валики, размер заготовки) изменят FLD, что может повлиять на выводы.

Ключевые точки

- Предельные кривые обычного формования характеризуют только отказ от образования шейки. Изломы на кромках реза и резкие изгибы могут возникать при более низких напряжениях, чем те, которые предполагаются кривой предела формообразования.

- Различия в определении и интерпретации СЛЦ существуют в разных регионах мира.

- Эта система FLC, обычно используемая для низкопрочных и обычных HSLA, обычно применима к экспериментальным FLC, полученным для сталей DP для глобальной формуемости.

- Левая часть FLC (отрицательные незначительные деформации) хорошо согласуется с экспериментальными данными для сталей DP и TRIP. На левой стороне изображена постоянная деформация утонения в качестве предела формообразования.

- Определение FLC для TRIP, MS, TWIP и других специальных сталей обычно требует экспериментального подхода, поскольку обычные простые уравнения не точно отражают пределы формования для этих сложных микроструктур.

Привариваем к нему 2 детали для крепления к подставке и крючки.

Привариваем к нему 2 детали для крепления к подставке и крючки. Активно используются как на садовых участках, так и в выездных пикниках, они очень компактны, за счет чего идеально приспособлены к транспортировке. Подвидом разборных очагов являются складные модели, также имеющие небольшой вес и скромные габариты;

Активно используются как на садовых участках, так и в выездных пикниках, они очень компактны, за счет чего идеально приспособлены к транспортировке. Подвидом разборных очагов являются складные модели, также имеющие небольшой вес и скромные габариты;

Мы начертили одну стенку. Отступаем еще на 28 см

Мы начертили одну стенку. Отступаем еще на 28 см После окончания работ при помощи молотка сбейте шлак, образовавшийся на швах от сварки, либо срежьте его болгаркой.

После окончания работ при помощи молотка сбейте шлак, образовавшийся на швах от сварки, либо срежьте его болгаркой. Измерение длины заклепок этого типа включает в себя головку и хвостовик или стержень.

Измерение длины заклепок этого типа включает в себя головку и хвостовик или стержень.

Он применим к любой форме детали.

Он применим к любой форме детали.