Термогидравлические разделители для систем отопления. Назначение, конструкция и принцип работы

Назначение гидрострелки, зачем нужна гидрострелка.

Гидрострелка (гидравлический разделитель, гидравлическая стрелка или термогидравлический разделитель) – это один из самых важных узлов в системе отопления с источниками генерации тепловой энергии.

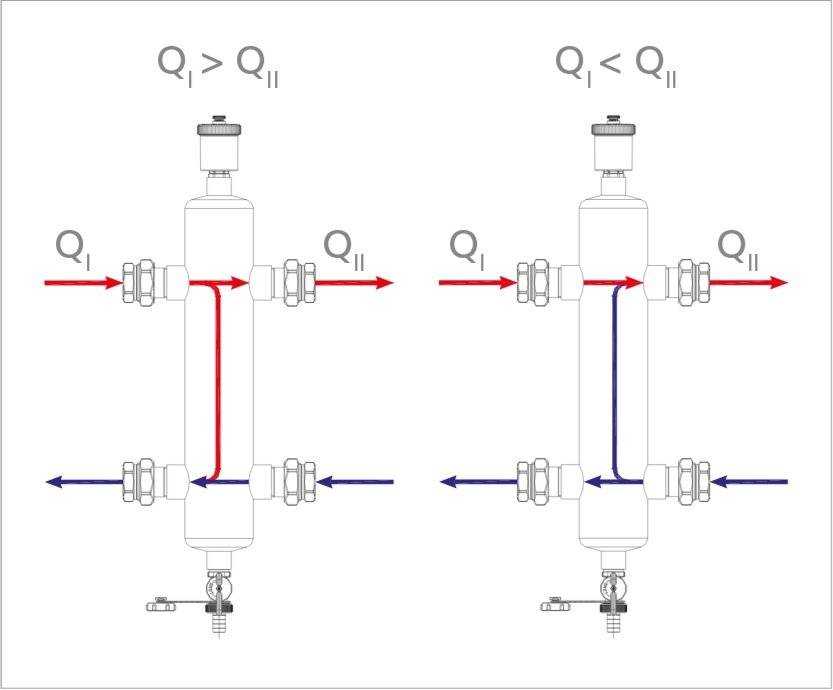

Он предназначен для разделения котлового контура и контура потребителей тепла, создавая зону пониженного гидравлического сопротивления. Таким образом, гидравлический разделитель позволяет сбалансировать контур котла с остальными контурами потребителей тепла.

Гидравлический разделитель (гидрострелка) обеспечивает гидравлический (и температурный) баланс контуров. При использовании такой гидрострелки расход теплоносителя в контуре потребителей тепла задается только при включении/отключении насоса соответствующего контура. Когда насос вторичного контура отключен, циркуляция в нем отсутствует и теплоноситель, циркулирующий под воздействием насоса первичного контура, возвращается в котел через гидравлический разделитель.

Гидравлический разделитель включает в себя также функции деаэратора и шламоуловителя. В современных отопительных системах гидрострелка является стандартной опцией.

Рассмотрим схему гидрострелки.

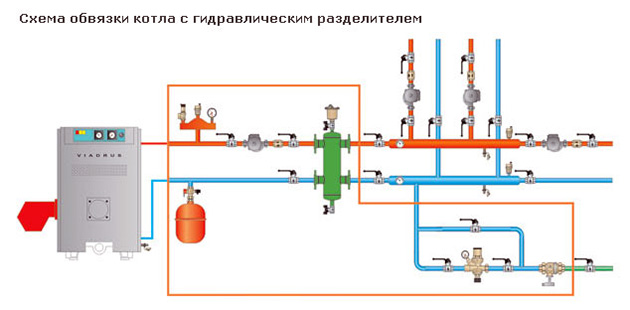

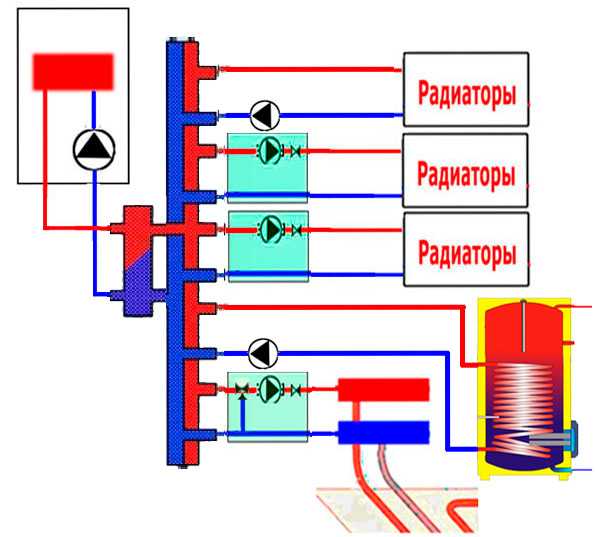

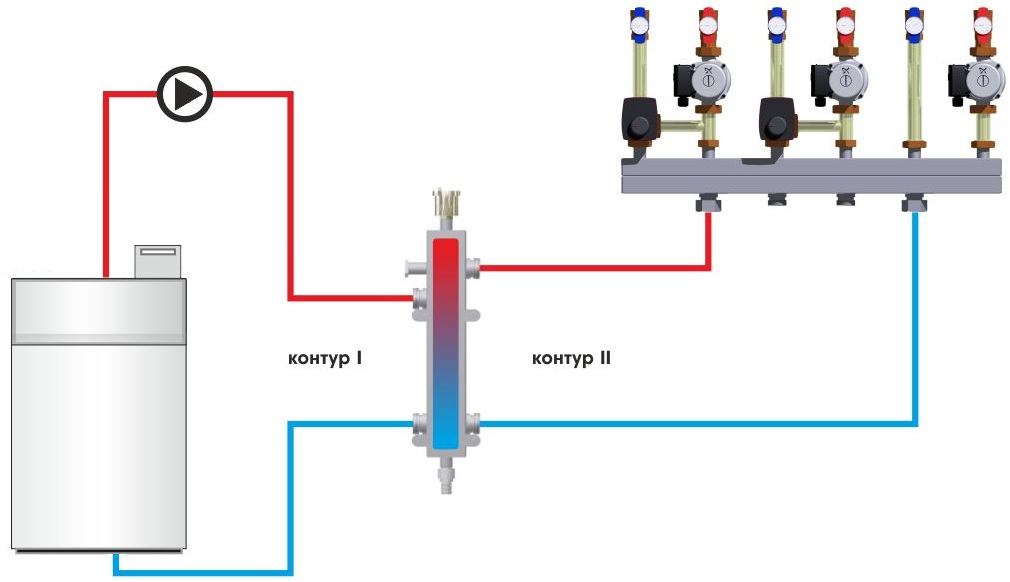

Современные системы отопления, как правило являются многоконтурными, т.е. состоят из нескольких гидравлических контуров отопления (рисунок 1). Эти контуры могут быть как низкотемпературными (напольное отопление или низкотемпературное радиаторное отопление), так и высокотемпературными (высокотемпературное радиаторное отопление, воздушное отопление, подогрев бассейна, контур нагрева емкостного водонагревателя).

В ряде случаев требуется применение смесительных узлов для поддержания заданной температуры теплоносителя путем смешивания теплоносителя с разными температурами. Этими процессами управляет автоматика.

Этими процессами управляет автоматика.

С учетом особенностей работы некоторых насосов, например загрузочного насоса водонагревателя и трехходовых смесителей получается, что каждый контур системы отопления «живет своей жизнью», т.е. отбирает именно то количество нагретого теплоносителя, которое ему необходимо в данный момент. Таким образом, суммарный расход (количество используемого нагретого теплоносителя) всех контуров отопления не является постоянным, а меняется в течение времени и условий.

Для котла необходим постоянный и неизменный расход теплоносителя. Это сильно влияет на эффективность его работы и ресурс. Следовательно, для стабильной и корректной работы всей системы отопления необходимо, по возможности, отделить друг от друга контур котла и каждый из контуров системы отопления, таким образом, сделать независимыми производство (контур котла) и потребление тепла (контур отопления). Такую функцию гидравлического разделения выполняют гидрострелки, которые на практике представляют собой вертикально установленный участок трубопровода (перемычку) большого диаметра.

Конструктивная схема и принцип работы гидрострелки.

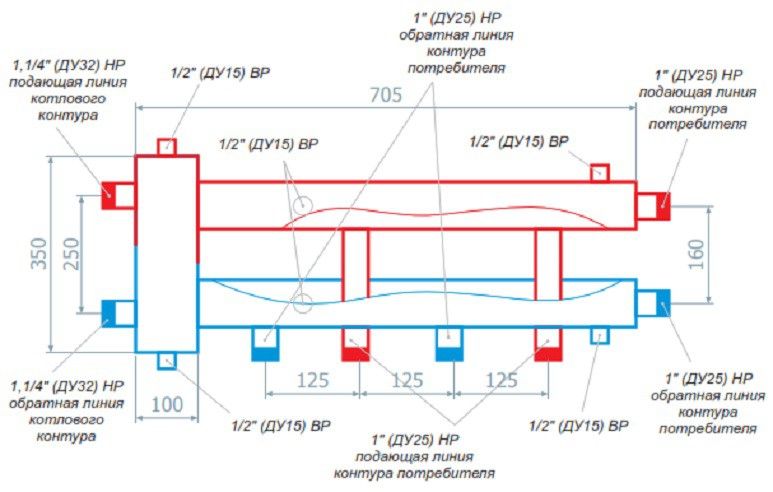

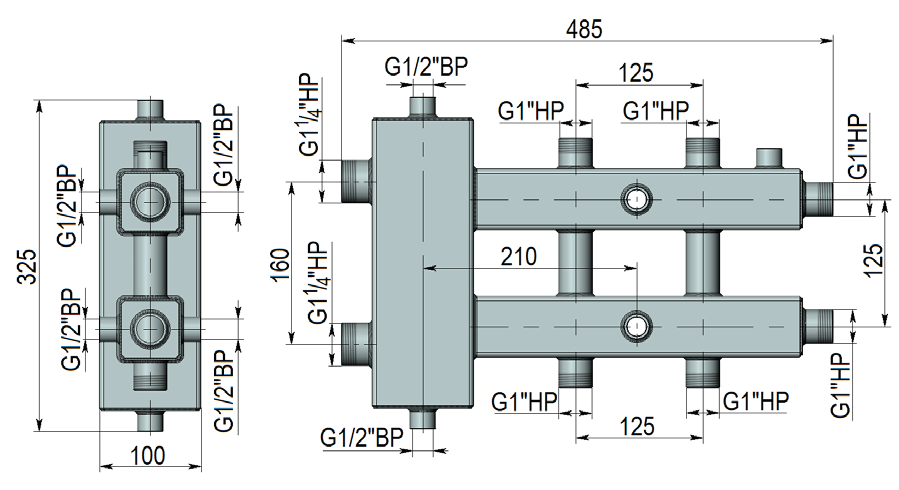

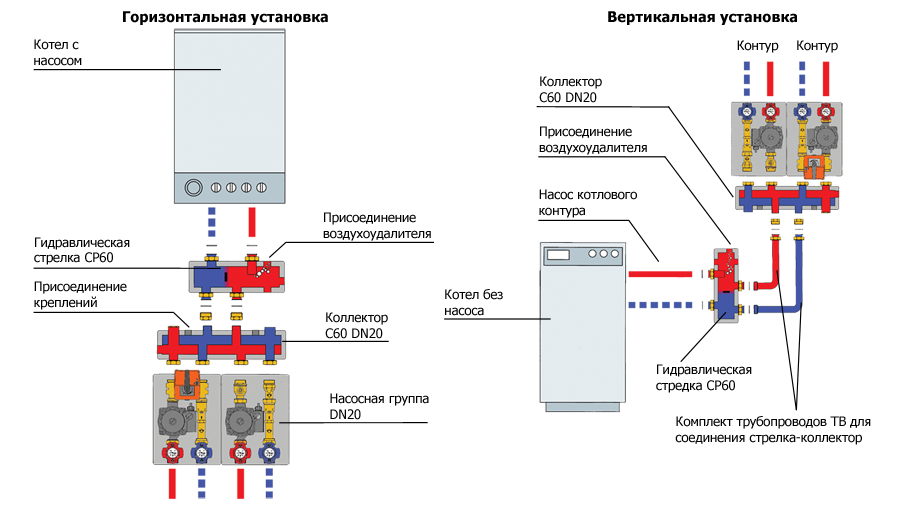

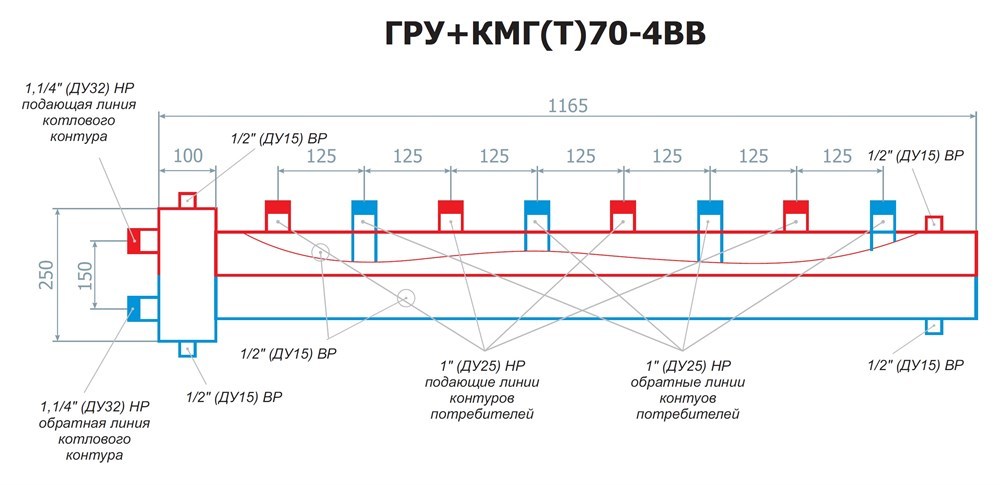

Гидравлический распределитель (гидрострелка) конструктивно представляют собой вертикально установленную перемычку большого диаметра (рисунок 2).

За счет большого диаметра (по отношению к диаметру трубопровода котлового контура) быстро гасится скорость теплоносителя в гидравлическом разделителе (гидрострелке).

Предполагается, что гидравлическое сопротивление такого устройства исчезающе мало по сравнению с сопротивлением контуров отопления и котла. В результате, между котлом и контурами отопления появляется некий буфер (ресивер) с малым сопротивлением, то есть контуры отопления никаким образом не будут оказывать влияние на контур котла и расход теплоносителя через котел. Таким образом, каждый контур системы отопления будет «жить своей жизнью».

Гидрострелка, кроме функции гидравлического разделения, обеспечивает распределение подающих линий контуров отопления по температуре: в самой верхней части — самый высокотемпературный контур (греющий контур водонагревателя, подогрев бассейна, калорифера вентиляции или радиаторное отопление), чуть ниже — контур с меньшей температурой, самый нижний — низкотемпературный контур отопления (низкотемпературное радиаторное или напольное отопление). Такое же правило действует и для обратных линий контуров отопления: в самой верхней части — самая высокотемпературная (теплая) обратная линия, в самом низу — самая холодная.

Гидрострелка выполняет функцию гидравлической развязки (разделения) котлового контура и контуров отопления. Независимость самих контуров отопления обеспечивается за счет подающего и обратного коллекторов, которые устанавливаются после гидравлического разделителя. Для корректной работы гидрострелки (гидравлического разделителя) необходимо соблюдать следующие правила:

1. Допускается только вертикальная установка гидрострелки (гидравлического разделителя).

Допускается только вертикальная установка гидрострелки (гидравлического разделителя).

2. Скорость движения теплоносителя в гидрострелке (гидравлическом разделителе) не должна превышать 0,1 м/с. В таком случае скорость движения теплоносителя в подающем трубопроводе котлового контура должна быть не больше 0,7-0,9 м/с.

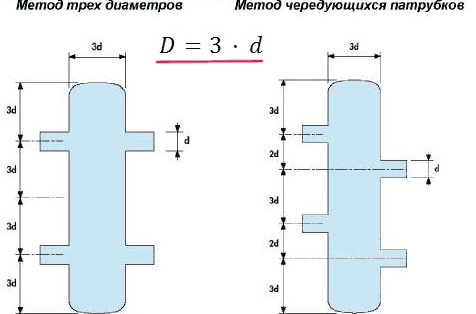

3. Для определения размеров гидрострелки (гидравлического разделителя) необходимо использовать правило 3-х диаметров (3D) либо специальное программное обеспечение. Между осями любых двух подключений (штуцеров) к гидрострелке (гидравлическому разделителю) должно быть расстояние не меньше чем 3 диаметра (рисунок 2). Из рисунка 2 видно, что высота гидравлического разделителя гораздо меньше, чем высота гидравлического распределителя.

4. Производительность насоса котлового контура (или в случае каскадной установки с несколькими насосами — суммарная производительность котловых насосов) должна быть больше как минимум на 10% суммарной максимальной производительности насосов вторичных контуров.

5. При использовании гидравлической стреклки необходимо следить за тем, чтобы высокотемпературные контуры отопления подключались в верхнюю часть гидравлического распределителя. В связи с тем, что скорость движения теплоносителя в гидравлической стрелке достаточно мала (меньше 0,1 м/с), будет наблюдаться явление стратификации (расслоения) теплоносителя по температуре. Очевидно, что теплоноситель имеет более высокую температуру в верхней части гидравлического распределителя, это необходимо учитывать при выполнении присоединения подающих линий контуров отопления.

Для того чтобы увеличить температуру воды на входе чугунного напольного котла, обратная линия котла подсоединяется выше всех обратных линий контуров отопления — искусственное завышение температуры обратной линии за счет явления стратификации в гидравлическом распределителе и гидравлическом разделителе.

С учетом того, что в гидравлическом распределителе и гидравлическом разделителе скорость движения теплоносителя достаточно мала, их можно использовать для эффективного удаления воздуха и шлама — достаточно лишь поставить соответствующие устройства (автоматический и ручной воздухоотводчики в верхней части, шаровой кран большого диаметра в нижней части) (рисунок 1).

Компания ИСАН предлагает своим покупателям различные варианты гидравлических стрелок и коллекторов для котельной. Наши специалисты помогут Вам не только профессионально подобрать котельное оборудование, но и выполнить его монтаж.

Описание процессов происходящих в гидравлическом разделителе (гидрострелке).

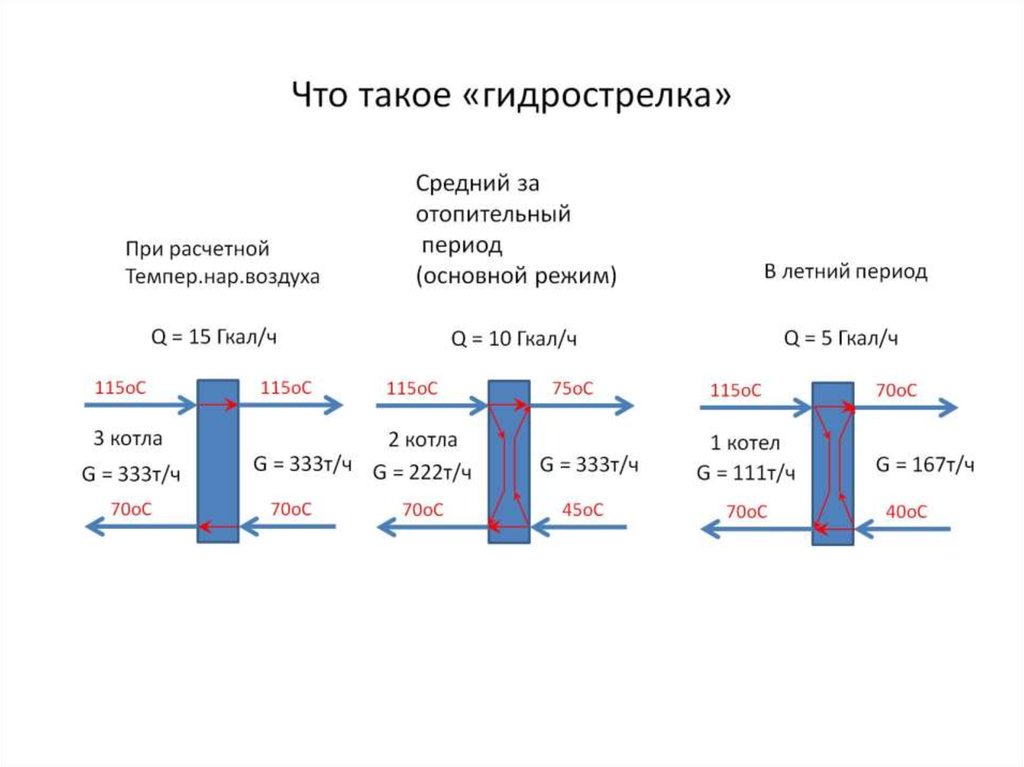

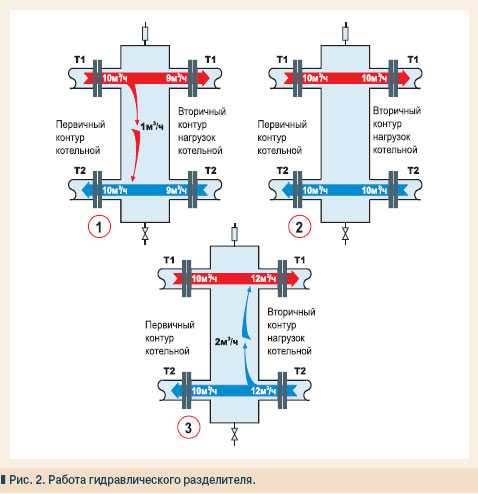

Чтобы получить представление о процессах, которые происходят в гидрострелке, рассмотрим три различные случая ее работы.

Т1 – температура подачи от котла,

Т2 – температура возврата теплоносителя в котел («обратка»),

Т3 – температура подачи в систему отопления,

Т4 – температура возврата из системы отопления,

Qp и Qs – соответственно, производительность котлового насоса и суммарная производительность насосов в системе отопления

Вариант 1.

Температуры подачи и возврата теплоносителя совпадают, производительность насосов тоже совпадает.

Qp=Qs тогда Т1=Т3; Т2=Т4

Это идеальный случай, который на практике сложно достичь, но его следует рассматривать как то, к чему надо стремиться при подборе оборудования.

Вариант 2.

Qp<Qs тогда T1>T3; T2=T4

Производительность котлового насоса меньше, чем суммарная производительность насосов в системе отопления (работающих одновременно). Система отопления потребляет теплоносителя больше, чем может «предложить» котловой насос, в результате происходит захват дополнительной жидкости в систему отопления из ее же возвратной магистрали, то есть уже с низкой температурой. В котел возвращается теплоноситель той же температуры, как в «обратке» системы отопления (T2=T4). Такой режим работы в максимальной мере использует мощность котла (котел работает на максимуме своей мощности), а здание «недополучает» требуемое тепло. К тому же может возникнуть большая разница температуры между подачей и «обраткой» котла (T1 и T2

К тому же может возникнуть большая разница температуры между подачей и «обраткой» котла (T1 и T2

Вариант 3.

Qp>Qs тогда T1=T3; T2>T4

Производительность котлового насоса больше, чем суммарная производительность насосов в системе отопления (работающих одновременно). Система отопления в этом случае потребляет ровно то количества тепла, которое ей необходимо, а излишек тепла возвращается в котел. Это, при фиксированной мощности тепловыделения котла приводит к повышению температуры теплоносителя и периодическому выключению котла. Это, можно сказать, «штатный» режим работы и наиболее естественный. Дополнительных потерь тепла не происходит и, учитывая, что внешние условия теплопотерь постоянно меняются (меняется потребление тепла на радиаторное отопления, на бойлер, и т.п.), такой режим чаще всего мы имеем на практике.

Гидрострелки и коллекторы для котельных на нашем сайте

Гидрострелка и принцип её работы

Гидрострелка используется для разделения и подмеса теплоносителя в многоконтурных системах отопления. Принцип работы данного устройства основан на правиле трёх диаметров. Вход должен быть равен трём диаметрам патрубков. В этом случае вода в гидравлическом разделителе циркулирует без помех, поддерживается оптимальный уровень давления.

Особенности конструкции гидрострелки

Изготовлением гидрострелок занимаются компании и частные лица. Кто лучше, однозначно ответить сложно. Некоторые фирмы продают откровенную халтуру, выдавая грубый самодел за фирменную продукцию. Иногда разумнее позвонить проверенному мастеру и подробно рассказать о том, как устроена твоя котельная, сколько в ней потребителей и какая мощность им нужна. Здесь снова есть опасность нарваться на мошенника. Поэтому при выборе производителя оценивайте опыт.

Если предприятие на рынке не менее трёх лет, имеет постоянный офис или точку продаж, официальный сайт с подробным каталогом, а сотрудники могут внятно рассказать о продукции и готовы предоставить документы, то, скорее всего, вы обратились в честную контору. Схожая ситуация с профессионалами-одиночками. Авторитетный мастер всегда предоставляет портфолио, делает подробные расчёты, отвечает на звонки. Нашли такого, обязательно звоните.

От того, кто делает гидрострелку, зависит её строение и функциональность. Заводы располагают чертежами, заверенными инженерами, поэтому гидравлические разделители имеют стандартизованный вид, что позволяет заранее определиться с моделью и комплектующими.

За основу берётся профильная или круглая труба. Как правило, это металл, сталь или нержавейка. Также спросом пользуется полипропилен. Вертикальная конструкция оснащена патрубками котла и потребителей. Подача и обратка разделены. Дополнительно предусмотрены разъёмы под воздухоотводчик и дренажный кран для вывода воздуха и шлама соответственно.

Какие задачи выполняет гидрострелка

Гидроразделитель уберегает теплообменники от перепадов давления. Обычно скачки происходят во время настройки, первого запуска или ремонта. В первую очередь это актуально для котлов с чугунными теплообменниками. Если вы приобрели такое оборудование, монтажник обязательно потребует от вас купить гидрострелку. Это необходимо, чтобы соблюсти все условия гарантийного обслуживания. Вследствие большой разницы температур разрушается структура металла, что приводит к поломке. Восстановление оборудования потребует огромных затрат, в несколько раз превышающих стоимость гидравлической стрелки.

Кроме того, с её помощью выравнивается давление между потребителями, причём без потери производительности. Устройства автономны и независимы. Вам не придётся задавать режим, учитывая особенности всех подключенных аппаратов. Также гидрострелка отопления выполняет функцию очистителя, в котором отстаиваются и удаляются механические примеси, воздух. Чистый теплоноситель не оказывает вредного воздействия на внутренние элементы. Запорная арматура, детали насосов сохранят цельность, прослужат намного дольше.

Чистый теплоноситель не оказывает вредного воздействия на внутренние элементы. Запорная арматура, детали насосов сохранят цельность, прослужат намного дольше.

Как происходит движение жидкости в гидрострелке

После установки и проверки выполняется подключение потребителей, в систему поступает вода от 5 до 15 градусов. Котёл включают, за ним вступает циркуляционный насос, начинается розжиг горелки. Пока теплоноситель не нагрелся, транспортировка осуществляется по первичной линии, то есть поток спускается вниз.

Когда жидкость достигает оптимальной консистенции, запускается вторичный контур. При равном потреблении стрелка только убирает грязь и вредные накопления. Это в идеале, на практике теплоносителя всегда где-то не хватает или в избытке. Для оптимизации ставят автоматику.

Сервоприводы, клапаны отвечают за вторичный контур. Простой пример. Вода в радиаторах нагрелась, насос отключился. В комнатах на солнечной стороне дома стало жарко, термоголовка блокирует поток. На перекрытом участке повышается давление, которое благодаря адаптивным элементам снижается. Насос даёт меньшую мощность. Напор второстепенной ветки ослабевает, главной – увеличивается. Без разделителя система встанет, запустить её получится, когда нормализуется обмен.

На перекрытом участке повышается давление, которое благодаря адаптивным элементам снижается. Насос даёт меньшую мощность. Напор второстепенной ветки ослабевает, главной – увеличивается. Без разделителя система встанет, запустить её получится, когда нормализуется обмен.

Выводы

Гидрострелка является необходимой единицей в многоконтурном отоплении, особенно с котлами, оснащёнными чугунными теплообменниками.

Посредством отводчиков убирает из теплоносителя грязь и газы, что существенно продлевает работоспособность системы.

Поддерживает давление, предупреждает гидроудары.

Подаёт подогретую воду, тем самым продлевая жизнь котла.

Полное руководство по гидравлическим системам строительной техники

Ваше землеройное оборудование основано на высокоэффективной и надежной гидравлической технологии, обеспечивающей мощность, необходимую для максимальной производительности труда. Как владелец оборудования, вы знаете, что будь то экскаватор, колесный погрузчик или телескопический погрузчик, вся тяжелая техника должна иметь правильно функционирующую и обслуживаемую гидравлическую систему.

Как владелец оборудования, вы знаете, что будь то экскаватор, колесный погрузчик или телескопический погрузчик, вся тяжелая техника должна иметь правильно функционирующую и обслуживаемую гидравлическую систему.

Но как работают гидравлические системы и что является основной причиной отказов систем? Как можно предотвратить отказы гидравлической системы и гарантировать максимальную производительность в долгосрочной перспективе? Наше руководство по гидравлическим системам строительной техники охватывает все, что вам нужно знать об эксплуатации и обслуживании гидравлических компонентов вашего землеройного оборудования.

Как работают гидравлические системы?

Гидравлические системы представляют собой тип механической конструкции, используемой в производстве оборудования для обеспечения подъема, вылета, наклона и других функций, необходимых оборудованию. В строительном оборудовании используются гидравлические системы, которые не только обеспечивают эти важные функции, но и делают это точно, плавно и контролируемо, повышая эффективность и безопасность по сравнению с ручными негидравлическими альтернативами.

Гидравлические системы работают по принципу давления жидкости, протекающей по замкнутому контуру. Машина содержит резервуар с гидравлическим маслом, которое перекачивается через клапан в цилиндр гидравлического компонента, который он приводит в действие. Давление жидкости, перекачиваемой к цилиндру, заставляет компонент двигаться, что инициирует функцию подъема или наклона в сочетании с другими механизмами, такими как гидравлические приводы и электродвигатели.

По сути, гидравлические системы работают за счет передачи силы из одной точки в другую посредством движения жидкости.

Гидравлика — это всего лишь один из способов подачи энергии на движущиеся компоненты, и многие могут задаться вопросом, почему тяжелое оборудование работает на гидравлике, а не на электричестве или пневматике. Ответ заключается в том, что гидравлическая система способна поднимать более тяжелые грузы с большей силой, что является ключом к пониманию гидравлических систем.

В других силовых системах используются различные механические компоненты, такие как шкивы, шестерни или электрические схемы, для достижения одинакового количества энергии для конкретной функции. В гидравлике используется меньше движущихся компонентов, что означает меньшую вероятность ошибок, износа и отказов. Давление жидкости может приводить в действие более тяжелые нагрузки с постоянным уровнем силы и крутящего момента, что невозможно с другими механическими системами, мощность которых уменьшается с увеличением скорости.

В гидравлике используется меньше движущихся компонентов, что означает меньшую вероятность ошибок, износа и отказов. Давление жидкости может приводить в действие более тяжелые нагрузки с постоянным уровнем силы и крутящего момента, что невозможно с другими механическими системами, мощность которых уменьшается с увеличением скорости.

Почему вода не используется в гидравлических системах

Владельцы тяжелой техники могут задаться вопросом, почему вода не подходит для использования в гидравлических системах. Существует несколько причин, по которым вода не является подходящим типом жидкости для гидравлических систем, в том числе:

- Вода не способна обеспечить теплопередачу, выработку энергии и смазывающие свойства, которые обеспечивает гидравлическое масло.

- Вода имеет низкие температуры замерзания и кипения, что делает работу с ней при экстремальных температурах рискованной.

- Молекулы воды, вступающие в контакт с кислородом, вызывают ржавчину на металлических компонентах.

Владельцам оборудования важно знать, что даже наличие воды в гидравлическом масле может повредить компоненты гидравлической системы. Вот почему вы должны регулярно проверять гидравлическое масло, чтобы убедиться, что внутри резервуара не скапливается вода.

5 Основные компоненты гидравлической системы

Гидравлические системы работают с использованием нескольких ключевых компонентов, каждый из которых играет жизненно важную роль в подаче и преобразовании мощности для выполнения функций погрузки-разгрузки. Ниже представлен обзор пяти основных компонентов гидравлической системы вашего оборудования.

1. Резервуар

Резервуар предназначен для хранения гидравлического масла. Это защитный контейнер, в котором гидравлическая жидкость всегда доступна для использования компонентами гидравлической системы. Сам резервуар герметичен и сконструирован так, чтобы гидравлическая жидкость не загрязнялась посторонними материалами, грязью и конденсатом через его фильтры.

Резервуар также играет роль в питании гидравлической системы, обеспечивая возможность теплопередачи. Он позволяет воздуху выходить через дыхательный клапан до того, как жидкость попадет в насос. Резервуарные фильтры предназначены для регулярной замены, как правило, когда грязеемкость достигает 80%.

2. Насос

Насос – это компонент гидравлической системы, преобразующий механическую энергию в гидравлическую. Он генерирует мощность, основанную на его способности преодолевать давление жидкости, вызванное весовой нагрузкой.

Гидравлический насос имеет вход и выход. С помощью механического или электрического двигателя насос создает вакуум, когда его вход нагнетает гидравлическую жидкость из резервуара во впускную линию, затем через насос и, наконец, через выпускное отверстие в гидравлическую систему.

В землеройном оборудовании, таком как гидравлические системы экскаваторов, используется насос переменного рабочего объема. Это позволяет изменять скорость перекачиваемой жидкости при любом заданном обороте вала насоса. Переменный рабочий объем обеспечивает больший контроль над мощностью, необходимой для работы с грузом.

Переменный рабочий объем обеспечивает больший контроль над мощностью, необходимой для работы с грузом.

В зависимости от интервалов технического обслуживания, установленных производителем, гидронасосы оборудования могут работать от 10 до 15 тысяч часов работы до замены или необходимости восстановления гидронасоса.

3. Клапаны

Клапаны контролируют направление потока гидравлического масла. Они помогают запускать, останавливать или направлять гидравлическую жидкость в зависимости от мощности, необходимой для работы с нагрузкой. Клапаны классифицируются в зависимости от их функции и могут быть клапанами управления направлением, регулятором давления или регулятором расхода. В сложных гидравлических системах используется ряд клапанов для обеспечения оптимальной эффективности регулирования давления.

Способность клапанов управлять потоком гидравлической жидкости имеет важное значение для регулирования величины давления в гидравлических линиях. Неправильная работа клапана может привести к протечкам или разрывам трубопроводов. Вот почему вам необходимо следить за тем, чтобы ваши клапаны регулярно регулировались всякий раз, когда ваше оборудование подвергается замене жидкости. Это может помочь вашим клапанам прослужить весь срок службы оборудования.

Вот почему вам необходимо следить за тем, чтобы ваши клапаны регулярно регулировались всякий раз, когда ваше оборудование подвергается замене жидкости. Это может помочь вашим клапанам прослужить весь срок службы оборудования.

4. Привод

Гидравлические приводы представляют собой подвижный компонент гидравлической системы, приводящий в действие подъем. Как только давление достигает определенного уровня, привод использует давление жидкости для преобразования его в механическую энергию, приводя в действие цилиндр, который выполняет функцию подъема или перемещения груза. Привод гидравлической системы землеройной техники перемещается линейно, хотя другие приводы могут обеспечивать вращательные или колебательные движения.

Приводы состоят из цилиндра, поршня, штока и уплотнения. Со временем может потребоваться замена уплотнения, но основные компоненты привода прослужат долго при правильном обслуживании. Самый большой риск с этим компонентом представляет собой утечку из гидравлического цилиндра, которая возникает, когда изнашивается уплотнение или в цилиндре или штоке появляются трещины. В зависимости от источника повреждения вам может потребоваться капиталовложение в ремонт штока гидроцилиндра или полную перестройку гидроцилиндра.

В зависимости от источника повреждения вам может потребоваться капиталовложение в ремонт штока гидроцилиндра или полную перестройку гидроцилиндра.

5. Регулятор давления

Регулятор давления — это механизм управления, который регулирует поддержание давления гидравлической жидкости во всей системе. Регулятор давления помогает обеспечить выпуск соответствующего количества жидкости из резервуара для достижения желаемого уровня давления. Если давление жидкости достигает определенного порога, регулятор давления обеспечивает возврат избыточной жидкости обратно в резервуар до тех пор, пока уровень давления снова не упадет.

Регуляторы давления поддерживают значения выходного давления на определенном уровне, чтобы свести к минимуму колебания уровней давления в системе. Регулятор давления в гидравлической системе, также известный как предохранительный клапан, можно отремонтировать или заменить в зависимости от проблемы. Правильно обслуживаемый регулятор давления может прослужить весь срок службы оборудования.

Общие причины отказов гидравлических систем

Отказы гидравлических систем могут варьироваться от поддающихся ремонту отказов из-за деградации до внезапных катастрофических отказов, в зависимости от причины. Некоторые из распространенных причин отказов гидравлической системы включают:

- Загрязнение жидкости, вызванное проникновением частиц грязи и пыли или молекул воздуха и воды.

- Экстремальные температуры гидравлической жидкости, вызывающие изменения вязкости жидкости, вызывающие нагрузку на систему.

- Потертости и разрывы, вызывающие протечки гидравлических шлангов.

- Неверное количество и качество гидравлических жидкостей.

- Ненадлежащее техническое обслуживание и ремонт, например, использование и установка неправильных компонентов или несвоевременная замена неисправных и изношенных компонентов.

Из вышеперечисленных причин отказов гидравлической системы основной причиной является загрязнение жидкости. Загрязняющие вещества, включая воздух и воду, попадают в систему и со временем изнашивают насос и другие компоненты гидравлической системы. Если их не отфильтровать должным образом, загрязняющие вещества накапливаются и приводят к отказу системы. Регулярная замена фильтра гидравлической жидкости является ключевой практикой в обслуживании гидравлической системы.

Загрязняющие вещества, включая воздух и воду, попадают в систему и со временем изнашивают насос и другие компоненты гидравлической системы. Если их не отфильтровать должным образом, загрязняющие вещества накапливаются и приводят к отказу системы. Регулярная замена фильтра гидравлической жидкости является ключевой практикой в обслуживании гидравлической системы.

Каковы основные потребности в обслуживании гидравлической системы?

Гидравлические системы в землеройном оборудовании требуют особого и регулярного технического обслуживания, о котором должны знать все владельцы. От плановых чисток и осмотров до проверки жидкости и замены деталей до ремонта и замены, техническое обслуживание гидравлической системы может быть сложным и требовать технических знаний.

Ниже приведены основные сведения об обслуживании гидравлической системы, которые можно использовать в качестве контрольного списка технического обслуживания гидравлической системы.

1. Очистка

Поддержание чистоты компонентов гидравлической системы имеет решающее значение для поддержания работоспособности деталей и снижения износа. Чистые компоненты менее подвержены ржавчине и износу, а это означает, что они менее подвержены образованию трещин и истиранию, которые приводят к преждевременному выходу из строя. Очень важно поддерживать постоянный график очистки этих компонентов, чтобы предотвратить загрязнение.

Чистые компоненты менее подвержены ржавчине и износу, а это означает, что они менее подвержены образованию трещин и истиранию, которые приводят к преждевременному выходу из строя. Очень важно поддерживать постоянный график очистки этих компонентов, чтобы предотвратить загрязнение.

Гидравлические системы землеройного оборудования подвергаются значительному воздействию агрессивных сред и могут легко накапливать грязь, мусор и пыль в шлангах и клапанах, а также внутри резервуара. Убедитесь, что ваше оборудование проходит обслуживание гидравлических шлангов, чтобы предотвратить износ шлангов из-за скопления загрязняющих веществ. Вы также можете регулярно промывать и очищать резервуар для гидравлической жидкости, чтобы удалить воду.

2. Проверка и замена жидкости

Гидравлическая жидкость является источником жизненной силы вашего оборудования, поэтому очень важно регулярно проверять качество и уровень жидкости в рамках регулярного профилактического обслуживания. При обслуживании гидравлической жидкости помните о некоторых пунктах контрольного списка:

- Цвет жидкости: Когда гидравлическая жидкость меняет цвет с золотистого на темно-коричневый или черный, это может указывать на окисление или термическую нагрузку.

- Видимые признаки загрязнения: Ищите загрязнения, включая грязь и воду, и попросите техника выполнить анализ жидкости .

- Изменение запаха: Во время эксплуатации вашего оборудования вынюхивайте любые потенциальные проблемы с гидравлической жидкостью. Пары гидравлической жидкости имеют сильный неприятный запах.

- Достаточный уровень жидкости: Ежедневно проверяйте уровень гидравлической жидкости, чтобы убедиться, что он регулярно доливается. При доливке гидравлического масла всегда добавляйте масло той же марки и класса вязкости.

- Надлежащее хранение жидкости: Храните гидравлическую жидкость в чистых и герметичных контейнерах. Храните контейнеры в закрытом помещении с достаточной вентиляцией вдали от элементов.

- Гигиена обращения с жидкостью: Всегда очищайте крышку отсека для жидкости перед добавлением гидравлической жидкости в резервуар, чтобы предотвратить попадание загрязняющих веществ.

- Фильтрация масла: При добавлении гидравлического масла в систему вы можете фильтровать его через переносной фильтр до максимизировать производительность оборудования и производительность.

- Замена фильтров: Чтобы получить максимальную отдачу от гидравлической жидкости, необходимо регулярно менять и проверять фильтры для жидкости.

3. Регулирование температуры

Одним из самых больших рисков в гидравлических системах является образование точек перегрева, которые могут вызвать перегрев системы. Гидравлическая жидкость, проталкиваемая через насосы и трубопроводы, вызывает ее нагрев, поэтому важно регулярно проверять температуру системы.

Оборудование имеет встроенный термометр, за которым операторы могут наблюдать, чтобы убедиться, что он не поднимается выше определенного порога, рекомендованного производителем. Однако общая температура системы может не идентифицировать отдельные горячие точки. Чтобы получить хорошее представление о риске колебаний температуры, используйте портативный инфракрасный термометр для проверки локализованных областей экстремальных температур. Клапаны и электроприводы являются двумя основными источниками горячих точек, которые можно сканировать вручную.

Чтобы получить хорошее представление о риске колебаний температуры, используйте портативный инфракрасный термометр для проверки локализованных областей экстремальных температур. Клапаны и электроприводы являются двумя основными источниками горячих точек, которые можно сканировать вручную.

4. Проверка систем

Визуальный осмотр должен быть частью ежедневного контрольного списка обслуживания гидравлической системы. Предварительные и послеоперационные проверки гарантируют, что вы выявите любые проблемы непосредственно перед тем, как они перерастут в катастрофические проблемы. При проведении проверок обязательно ознакомьтесь со следующими тремя ключевыми категориями компонентов вашей гидравлической системы:

- Штоки и цилиндры: Штоки и цилиндры являются компонентами, активирующими нагрузку, и их необходимо регулярно проверять по соображениям безопасности. Убедитесь, что уплотнения не повреждены и на них нет признаков износа, коррозии или точечной коррозии.

Проведите техническое обслуживание вашего оборудования с помощью гидравлического цилиндра, чтобы устранить любые проблемы до того, как они приведут к отказу системы.

Проведите техническое обслуживание вашего оборудования с помощью гидравлического цилиндра, чтобы устранить любые проблемы до того, как они приведут к отказу системы. - Шланги и муфты: Шланги и муфты предназначены для подачи гидравлической жидкости и должны быть надежными. Регулярно проверяйте гидравлические шланги, трубки и фитинги на наличие утечек и повреждений. Если вы обнаружите утечку в гидравлической системе, вы можете использовать зажим для ремонта гидравлического шланга в качестве временного решения, чтобы залатать шланг, пока вы не сможете отремонтировать или заменить его профессиональным техническим специалистом. Также обратите внимание на колебания давления и толщины трубопровода, например, на вздутие.

- Насосы и моторы: Насосы и моторы обеспечивают надежную и стабильную работу гидравлической системы. Осмотрите свои насосы и моторы, прислушиваясь к необычным звукам, которые могут указывать на пузырьки воздуха. Пузырьки воздуха означают поток с низким давлением и могут также вызывать вибрацию.

Если вы заметили признаки, обязательно отнесите свое оборудование к специалисту для обслуживания гидравлического насоса, чтобы устранить проблему.

Если вы заметили признаки, обязательно отнесите свое оборудование к специалисту для обслуживания гидравлического насоса, чтобы устранить проблему.

5. Замена деталей

Следуйте графику технического обслуживания вашего производителя, чтобы заменять детали до того, как они выйдут из строя. Некоторые из наиболее распространенных деталей, которые необходимо заменить в гидравлической системе землеройного оборудования, включают:

- Заменяйте крышки сапуна регулярно, не реже одного раза в год, в зависимости от типа.

- Заменяйте фильтры так же часто, как меняется гидравлическая жидкость.

- Еще одним компонентом фильтрации, который необходимо заменять одновременно с фильтрами, являются сетчатые фильтры.

- Заменяйте уплотнения при визуальном износе или при наличии утечки.

При замене деталей на вашем оборудовании всегда убедитесь, что вы используете оригинальные детали вашего производителя, чтобы гарантировать действительность вашей гарантии и обеспечить долговечность вашего оборудования. При работе с землеройным оборудованием Cat® всегда консультируйтесь с сертифицированным техническим специалистом Cat, чтобы убедиться, что вы получаете оригинальные гидравлические детали Cat запасные части.

При работе с землеройным оборудованием Cat® всегда консультируйтесь с сертифицированным техническим специалистом Cat, чтобы убедиться, что вы получаете оригинальные гидравлические детали Cat запасные части.

Грегори Пул для технического обслуживания, ремонта и запасных частей гидравлических систем Cat®

Получите лучшие услуги по техническому обслуживанию и ремонту вашего оборудования Cat в компании Gregory Poole. Наши сертифицированные технические специалисты обладают необходимым опытом для надлежащей проверки, диагностики, технического обслуживания и ремонта ваших гидравлических систем Cat. Мы также гарантируем высокое качество работ по замене деталей, предоставляя клиентам оригинальные запчасти, включая гидравлические фитинги, шланги и муфты Cat, а также штоки, цилиндры, насосы и двигатели.

Узнайте больше об услугах в мастерской по обслуживанию гидравлических систем , включая ремонт гидравлики с полным спектром услуг на всем оборудовании Cat, а также ремонт насосов, цилиндров и двигателей на автомобилях других производителей. Найдите одно из наших 13 местоположений Gregory Poole в восточной части Северной Каролины.

Найдите одно из наших 13 местоположений Gregory Poole в восточной части Северной Каролины.

Свяжитесь с нами сегодня, чтобы задать вопросы по обслуживанию гидравлических систем, по номеру , заполнив быструю онлайн-форму .

Как это работает: Приводы | SLB

Для каждого клапана требуется средство управления циклами или активацией. Cameron предлагает различные варианты операций, включая маховики, рычаги, шестерни и приводы.

Приводы могут автоматизировать работу клапанов таким образом, чтобы для включения клапана не требовалось взаимодействие человека с блоком клапанов. Они могут управляться дистанционно и действовать как механизмы отключения в аварийной ситуации, которая была бы опасна для вмешательства человека.

На базовом уровне актуатор — это механизм управления, который приводится в действие источником энергии. Эта энергия — гидравлическое давление, пневматическое давление или электрический ток — приводит в движение внутренние механические части привода. Приводы могут быть спроектированы так, чтобы открываться при отказе (в случае отказа привода клапан остается открытым) или закрываться при отказе (в случае отказа привода клапан остается закрытым). Они также различаются по тому, предназначены ли они для четвертьоборотного (например, шаровые краны, пробковые краны) или линейного (например, задвижки) клапана.

Приводы могут быть спроектированы так, чтобы открываться при отказе (в случае отказа привода клапан остается открытым) или закрываться при отказе (в случае отказа привода клапан остается закрытым). Они также различаются по тому, предназначены ли они для четвертьоборотного (например, шаровые краны, пробковые краны) или линейного (например, задвижки) клапана.

Шаровые краны с выдвижным штоком ORBIT Эксплуатация

Посмотрите, как клапан ORBIT обеспечивает нулевую утечку.

Типы

В приводах двойного действия воздух или жидкость подаются к обеим сторонам поршня, причем одна сторона находится под более высоким давлением, что обеспечивает движение, необходимое для приведения в действие клапана. Эта конфигурация использует пневматическое или гидравлическое давление воздуха или энергии жидкости для открытия и закрытия клапана.

Приводы с пружинным возвратом имеют воздух или жидкость, подаваемую только к одной стороне поршня, а энергия для движения механизмов поступает от пружины с противоположной стороны. В этой конфигурации используется пневматическое или гидравлическое давление воздуха или жидкости для открытия или закрытия клапана, а пружина влияет на противоположное движение.

В этой конфигурации используется пневматическое или гидравлическое давление воздуха или жидкости для открытия или закрытия клапана, а пружина влияет на противоположное движение.

Пневматические приводы используют сжатый воздух для выработки рабочей энергии. Эти приводы быстро реагируют, но не идеальны для сред с высоким давлением, поскольку газ сжимаем. Пневматические приводы доступны в конструкциях с пружинным возвратом и двойного действия.

- Пневматические приводы поршневого типа создают линейную силу за счет воздуха, воздействующего на поршень. Преобразование этой линейной силы в крутящий момент (для использования в поворотных клапанах) достигается за счет специальной конструкции привода.

- Приводы с кулисным механизмом включают поршень, соединительный вал, бугель и поворотный штифт. Вилка смещена на 45° от оси поршня в двух концах хода и на 90° относительно вала поршня в промежуточном положении.

Наклонный кулисный механизм идеально подходит для срабатывания дроссельной заслонки со смещением.

Наклонный кулисный механизм идеально подходит для срабатывания дроссельной заслонки со смещением. - Приводы с реечной передачей обеспечивают поворот на 180°, в отличие от традиционных приводов, которые обеспечивают поворот шестерни на 90°. Этот тип привода особенно подходит для приведения в действие плунжерных клапанов.

- Приводы с кулисным механизмом включают поршень, соединительный вал, бугель и поворотный штифт. Вилка смещена на 45° от оси поршня в двух концах хода и на 90° относительно вала поршня в промежуточном положении.

- Мембранные приводы включают резиновую диафрагму и шток в круглом стальном корпусе. Этот тип привода идеально подходит для клапанов, требующих более короткого хода, таких как мембранные клапаны и запорные клапаны.

Пневматический привод.

Гидравлические приводы используют жидкость в качестве средства приложения давления к механическим компонентам привода. Они могут оказывать большую силу, потому что жидкость не сжимаема, но, как правило, их ускорение и скорость ограничены. Гидравлические приводы доступны в конструкциях с пружинным возвратом и двойного действия.

Гидравлический привод.

- Прямые газовые приводы используют подачу природного газа или азота под высоким давлением для обеспечения двухпозиционного управления клапаном в любой системе транспортировки природного газа. Приводы прямого действия доступны только в конфигурациях двойного действия.

- Гидравлические приводы поршневого типа , доступные в конструкциях с кулисой и реечной передачей, работают так же, как пневматические приводы поршневого типа, но используют жидкость вместо газа для выработки рабочей энергии.

Прямой газовый привод.

Газомасляные приводы используют газ под высоким давлением, подаваемый из трубопровода, подвешенного над гидравлической жидкостью, для перемещения механики привода. Газомасляные приводы доступны только в конфигурациях двойного действия.

Электрические приводы используют источник электроэнергии, например аккумулятор, для питания привода. Обычно они включают в себя сложную электрическую схему. Из-за того, что они используют электричество в качестве источника питания, они могут быть не идеальными для удаленных установок.

Обычно они включают в себя сложную электрическую схему. Из-за того, что они используют электричество в качестве источника питания, они могут быть не идеальными для удаленных установок.

Газомасляный привод.

Шаровые краны с выдвижным штоком ORBIT Приводные приборы

Оборудование, позволяющее приводить в действие клапан ORBIT.

Применение

Промышленная революция привела к использованию воды для гидравлического привода клапанов, и к 1920-х годов использовался пневматический привод. С изобретением более совершенных технологических установок с более высокими требованиями к давлению были разработаны более сложные электрические конструкции и инновации в приводе газа поверх масла. Примерно в 1950-х годах были созданы газовые приводы высокого давления для удовлетворения требований высокого давления в трубопроводной промышленности, а также электрогидравлические приводы для критических отказоустойчивых приложений.

Приводы идеально подходят для установок, в которых вмешательство человека либо невозможно, либо опасно, например, когда доступ к приводу клапана ограничен пространством или местом установки.

Проведите техническое обслуживание вашего оборудования с помощью гидравлического цилиндра, чтобы устранить любые проблемы до того, как они приведут к отказу системы.

Проведите техническое обслуживание вашего оборудования с помощью гидравлического цилиндра, чтобы устранить любые проблемы до того, как они приведут к отказу системы. Если вы заметили признаки, обязательно отнесите свое оборудование к специалисту для обслуживания гидравлического насоса, чтобы устранить проблему.

Если вы заметили признаки, обязательно отнесите свое оборудование к специалисту для обслуживания гидравлического насоса, чтобы устранить проблему. Наклонный кулисный механизм идеально подходит для срабатывания дроссельной заслонки со смещением.

Наклонный кулисный механизм идеально подходит для срабатывания дроссельной заслонки со смещением.