Кирпич для бани, как правильно выбрать

Сегодня мы будем учиться выбирать кирпич для бани. Узнаем, какие требования к нему следует предъявлять, какие виды кирпича нам понадобятся и каких ошибок нельзя допускать ни в коем случае.

Итак, сначала поговорим о классике. Классика это привычный одинарный кирпич. Для бани Вам потребуется полнотелый и пустотелый. Какой выбрать? Выбирайте кирпич с идеальной геометрией и высокой маркой прочности. Для полнотелого марка прочности должно быть не ниже М200, а для пустотелого минимум М150. Откажитесь от идеи сэкономить пару копеек и взять самый дешёвый кирпич: он не оправдает Ваших ожиданий, будет сыпаться в руках, гулять в размерах, а многие поверхности будут неровными.

Особенности выбора кирпича для постройки бани

Для бани такой кривой кирпич не подходит, наша стена должна быть гладкой, ровной, иметь по всей площади одинаковые кладочные швы, в противном случае баня не прослужит долго. Поэтому выбирайте кирпич для бани в средней ценовой категории: для кладки несущих стен идеальный кирпич с красивой лицевой поверхностью ни к чему, но и кривой непрочный кирпич тут не годится. Если Вы строите баню одновременно с домом, Вам проще пойти другим путём.

Поэтому выбирайте кирпич для бани в средней ценовой категории: для кладки несущих стен идеальный кирпич с красивой лицевой поверхностью ни к чему, но и кривой непрочный кирпич тут не годится. Если Вы строите баню одновременно с домом, Вам проще пойти другим путём.

Вы наверняка закупаете на дом керамический блок. Возможно, менеджер «Балтийской Керамической Компании» даже сделал Вам хорошую скидку в случае, если Вы делаете комплексную закупку. И зачем Вам тогда мучиться с покупкой одинарного кирпича? Закупите чуть больше блока, и стройте из него, так Вам будет выгоднее! Не забудьте только обсудить это с Вашими строителями, это сведёт к нулю вероятность ошибки при монтаже. А полнотелый одинарный кирпич Вам всё равно понадобится для печи, тут мы поможем Вам с выбором и расчётом.

Характеристики кирпича

С возведением стен мы разобрались. Но тут встаёт вопрос о выборе облицовочного кирпича для бани. Сначала поясним, какими он должен обладать характеристиками, а затем дадим Вам конкретные рекомендации по выбору.

Также для этой цели оптимально подойдёт любой клинкерный кирпич, например, Roeben, Feldhaus Klinker, ABC и любой другой. Вполне отвечает всем требованиям керамический кирпич «BRAER», Tiileri, «Лоде» и «ЛСР». Если Вам нужна более подробная консультация, помощь в расчётах или Вы просто хотите посмотреть и выбрать кирпич для бани, обращайтесь в «Балтийскую Керамическую Компанию», у нас лучший выбор и самые профессиональные менеджеры. Адрес офиса внизу этой страницы, единый телефон (812) 337-20-90

Вполне отвечает всем требованиям керамический кирпич «BRAER», Tiileri, «Лоде» и «ЛСР». Если Вам нужна более подробная консультация, помощь в расчётах или Вы просто хотите посмотреть и выбрать кирпич для бани, обращайтесь в «Балтийскую Керамическую Компанию», у нас лучший выбор и самые профессиональные менеджеры. Адрес офиса внизу этой страницы, единый телефон (812) 337-20-90

Также вы можете Заказать обратный звонок нашего специалиста

Предыдущая статья Следующая статья

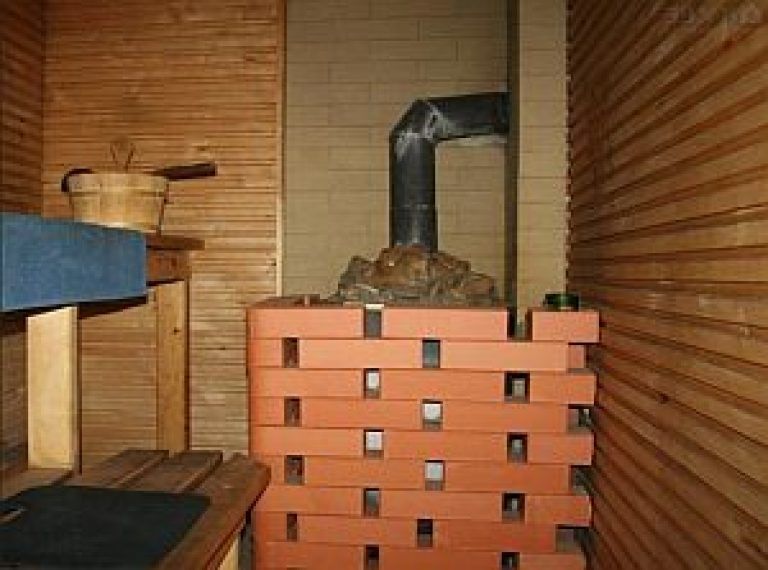

Печь для русской бани № 06МК в готовой кирпичной облицовке

Данные печи – одни из лучших печей «ТРОЙКА», предназначенные для обкладки кирпичом.

В комплект входит:

– Металлический каркас с конвекционными дверями для облицовки кирпичом в парном помещении.

– Металлический каркас под кирпичный портал.

– В стандартной комплектации печь исполняется с Порталом “М Дизайн” со стеклом.

В каркас по направляющим укладываются кирпичи (в комплект не входят) без использования смесей и других склеивающих составов.

Значительно сокращает сроки и стоимость монтажа печи.

Возможности печей для русской бани с закрытой каменкой серии № 06:

- Печь предназначена для классической русской парной с закрытой каменкой.

- Топка из предбанника.

- Позволяет получить мягкий пар русской бани.

- Климат в парном помещении максимально приближен к климату с кирпичной печью.

- Время топки 1ч 30 мин – 2ч.

- Дверка каменки может находиться с любой стороны печи.

- Отсутствие конвекционного потока в каменке – более горячие камни, и как следствие невидимый легкий пар.

- Только каменка закрытого типа позволяет получить максимальную температуру нагрева камней.

- Задвижкой на печи можно управлять из предбанника, она позволяет топить печь в разных режимах.

- Объемная топка длиной 800 мм позволяет топить дровами до 750 мм.

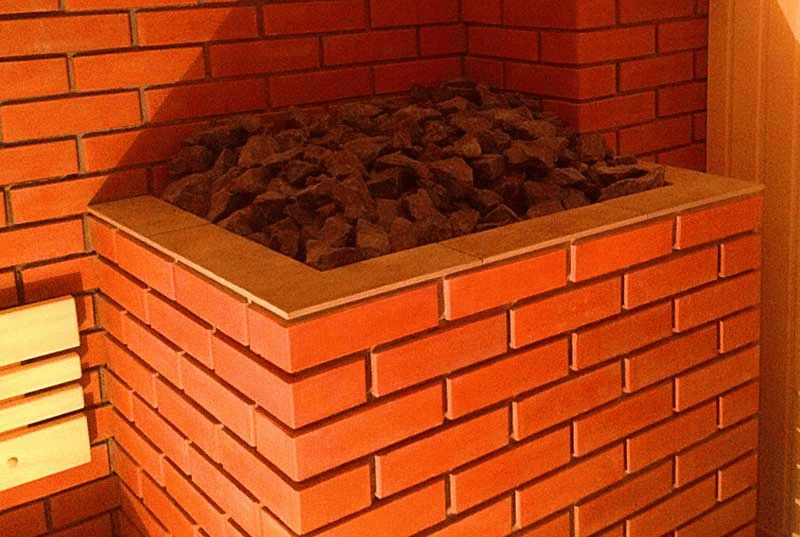

Облицовка печи кирпичом

Кирпич – материал, наиболее подходящий для облицовки печей и создания максимально мягкого климата в парной, он дает тепловое излучение близкое нашему телу как солнечное тепло.

Кирпичная облицовка печи позволяет:

- контролировать конвекционный поток в парном помещении, за счет полостей и дверец в кладке;

- получить климат русской бани и на долго сохранять его;

- останавливать нагрев воздуха и при этом продолжать дальше греть камни, не перегревая воздух в парилке;

- быстро и полностью просушивать парную за счет огромной тепловой инерции;

- погасить все жесткие тепловые излучения от раскаленного металла;

- выравнивать климат;

- иметь красивую и надежную печь.

Контроль конвекционных потоков

Как все уже знают, русская баня это невысокая температура (около 65-75°С) и достаточно высокая влажность. Но самый главный фактор, от которого напрямую зависят эти две характеристики – циркуляция воздуха внутри парного помещения. Для этого мы научились контролировать конвекционный поток, производимый печью внутри парного помещения. Все достаточно просто, при отсутствии перегретых металлических стенок печи и конвекционных отверстий, мы можем практически остановить конвекцию (конвекция – крайне необходима для финских саун). Для этого мы обкладываем наши печи кирпичом. Кирпич по своему тепловому фоноизлучению очень близок к человеческому телу, поэтому в банях с печами, обложенными кирпичом, так комфортно находиться. Плюс эстетический фактор (см. фотогалерею). Сам по себе кирпич практически не организовывает конвекции. Если вдруг мы захотим получить хороший пар от печи конвекционного типа для сауны, у нас вряд ли что получится. Слишком маленький объем камней, слишком низкая их температура, слишком интенсивная циркуляция воздуха. В лучшем случае это будет похоже на паровой ингалятор, в худшем мы просто навредим себе – есть высокая вероятность обжечь слизистые нашего организма.

Для этого мы научились контролировать конвекционный поток, производимый печью внутри парного помещения. Все достаточно просто, при отсутствии перегретых металлических стенок печи и конвекционных отверстий, мы можем практически остановить конвекцию (конвекция – крайне необходима для финских саун). Для этого мы обкладываем наши печи кирпичом. Кирпич по своему тепловому фоноизлучению очень близок к человеческому телу, поэтому в банях с печами, обложенными кирпичом, так комфортно находиться. Плюс эстетический фактор (см. фотогалерею). Сам по себе кирпич практически не организовывает конвекции. Если вдруг мы захотим получить хороший пар от печи конвекционного типа для сауны, у нас вряд ли что получится. Слишком маленький объем камней, слишком низкая их температура, слишком интенсивная циркуляция воздуха. В лучшем случае это будет похоже на паровой ингалятор, в худшем мы просто навредим себе – есть высокая вероятность обжечь слизистые нашего организма.

Каменка закрытого типа

Для получения хорошего качественного пара нужна печь с достаточно большим объемом камней. Модели серии № 06 имеет каменку закрытого типа с загрузкой камня более 200 кг. Самое главное, что конструктив печи рассчитан и выполнен так, чтоб при нагреве камней до малинового свечения каменка выдержала их массу и не деформировалась. Для этого мы применяем низколегированные стали марки, 10, 20 и 40 мм толщиной и нержавеющие стали марки 09Г2С, 5, 8 и 10 мм толщиной. При таких толщинах существует многократный прочностной запас, это значительно продлевает срок службы печи. Температура нагрева камней – около 500°С (в наших печах применяется разработанная и запатентованная нами технология нагрева камней с 5 сторон, даже объем в 200 кг мы способны разогреть до нужных температур парообразования всего за 2 часа).

Модели серии № 06 имеет каменку закрытого типа с загрузкой камня более 200 кг. Самое главное, что конструктив печи рассчитан и выполнен так, чтоб при нагреве камней до малинового свечения каменка выдержала их массу и не деформировалась. Для этого мы применяем низколегированные стали марки, 10, 20 и 40 мм толщиной и нержавеющие стали марки 09Г2С, 5, 8 и 10 мм толщиной. При таких толщинах существует многократный прочностной запас, это значительно продлевает срок службы печи. Температура нагрева камней – около 500°С (в наших печах применяется разработанная и запатентованная нами технология нагрева камней с 5 сторон, даже объем в 200 кг мы способны разогреть до нужных температур парообразования всего за 2 часа).

Другие особенности печей для русской бани «ТРОЙКА» серии №06:

- Металл толщиной 10 мм (корпус) и 20 мм – в самой раскаленной зоне каменки, способный выдержать большую массу камней и не деформироваться.

- Печь может быть укомплектована теплообменником и баком объемом до 100 литров.

- Возможна комплектация дверцей со стеклом

- Максимальная температура камней за счет конструкции закрытой каменки (температура нижней части камней более 500°С), камни разогреваются с 5 сторон одновременно.

- Большой диаметр дымохода обеспечивает устойчивую тягу при любых погодных условиях и избавляет вас от надобности в его прочистке.

- Каменка на печи может быть развернута в любую сторону.

- Система дымохода имеет ревизионный лючок.

- В комплекте поставляются колеса для более удобной транспортировки печи.

Огнеупорный кирпич | Огнеупорные блоки

Компания Saint-Gobain Performance Ceramics and Refractories предлагает широкий ассортимент огнеупорных блоков из карбида кремния (SiC), разработанных с улучшенными характеристиками и лучшим в отрасли сроком службы.

Изображение

Горячие лицевые кирпичи

Горячие лицевые кирпичи

Описание

Откройте для себя широкий ассортимент горячих лицевых кирпичей из карбида кремния Saint-Gobain Performance Ceramics & Refractories для медных печей.

Подробнее

Изображение

Ударные кирпичи

Ударные кирпичи

Описание

Откройте для себя широкий ассортимент ударных кирпичей Saint-Gobain Performance Ceramics & Refractories для загрузочной секции медеплавильных печей.

Подробнее

Изображение

C104

Описание

Откройте для себя плавленый литой огнеупор C104 – идеальное решение для самых требовательных печей.

Подробнее

Изображение

Блоки горелок и трубы горелок

Блоки горелок и трубы горелок

Описание

Откройте для себя широкий ассортимент блоков горелок и труб горелок Saint-Gobain Performance Ceramics & Refractories для медных печей.

Подробнее

Изображение

Блоки для резьбовых отверстий

Блоки для резьбовых отверстий

Описание

Откройте для себя ведущую систему летки Saint-Gobain Performance Ceramics & Refractories для медных печей.

Подробнее

Изображение

Система внутреннего кирпича

Система нижнего кирпича

Описание

Откройте для себя систему нижнего кирпича Saint-Gobain Performance Ceramics & Refractories — простая защита для одиночных трубных стенок без металлического крепления.

Подробнее

Изображение

Кирпичи Al2O3-SiC-C

Кирпичи Al2O3-SiC-C

Описание

Откройте для себя ассортимент изделий Saint-Gobain Performance Ceramics & Refractories из алюминия 2 O 3 -SiC-C кирпичи – идеально подходит для использования в торпеде легковые автомобили.

Подробнее

Изображение

Изделия для верхней и нижней кладки

Изделия для верхней и нижней кладки

Описание

Откройте для себя ряд решений Saint-Gobain Performance Ceramics & Refractories для кирпича и торкретбетона для верхней и нижней кладки.

Подробнее

Изображение

Продукция Belly and Bosh

Продукция Belly and Bosh

Описание

Откройте для себя ряд кирпичей на основе карбида кремния или корунда компании Saint-Gobain Performance Ceramics & Refractories — идеальное решение для живота и bosh.

Подробнее

Изображение

Изделия с фурменным поясом

Изделия с фурменным поясом

Описание

Откройте для себя линейку огнеупорных материалов Saint-Gobain Performance Ceramics & Refractories для фурменных поясов.

Подробнее

Изображение

Изделия для очага

Изделия для очага

Описание

Откройте для себя керамическую чашу Coranit компании Saint-Gobain Performance Ceramics & Refractories – широко признанное идеальное решение для продления срока службы очага.

Подробнее

Изображение

Продукция с керамической прокладкой

Продукция с керамической прокладкой

Описание

Откройте для себя ассортимент керамического и огнеупорного кирпича Saint-Gobain Performance Ceramics & Refractories, который доступен в круглой или елочной форме.

Подробнее

Изображение

Необожженный безуглеродный кирпич

Необожженный безуглеродный кирпич

Описание

Откройте для себя необожженные безуглеродные кирпичи Saint-Gobain Performance Ceramics & Refractories для снижения потерь энергии, улучшения качества стали и снижения углеродного следа заказчика.

Подробнее

Изображение

Magmalox Bricks

Magmalox Bricks

Описание

Magmalox ® Ассортимент продуктов, производимых путем плавления глиноземной керамики в электродуговой печи (ЭДП) при температуре от 2000 до 2500⁰C.

Подробнее

Изображение

Огнеупорные изделия для реакторов сажи по зонам

Огнеупорные изделия для реакторов сажи по зонам

Описание

Откройте для себя широкий ассортимент формованных и неформованных огнеупоров, отвечающих конкретным требованиям по стоимости и производительности для любого реактора.

Подробнее

Изображение

Огнеупоры алунд, альфракс, муллфракс и циркорит

Огнеупоры алунд, альфракс, муллфракс и циркорит

Описание

Откройте для себя ряд специализированных огнеупорных кирпичей и форм Saint-Gobain Performance Ceramics & Refractories, идеально подходящих для самых экстремально высоких температур. температурные печи и атмосферные печи.

Подробнее

Изображение

Блок Refrax ARC

Блок Refrax ARC

Описание

Refrax ARC представляет собой огнеупор на основе нитрида кремния. Он обладает исключительно высокой прочностью в сочетании с большей устойчивостью к тепловому удару.

Подробнее

Изображение

Блоки Advancal

Блоки Advancal

Описание

Благодаря превосходной коррозионной стойкости новые блоки Advancal® служат дольше, чем обычные блоки.

Подробнее

Изображение

Кирпичи Cryston Max

Кирпичи Cryston Max

Описание

Зона загрузки испытывает очень высокий износ из-за ударов и истирания, возникающих при загрузке материала в печь

Подробнее

Изображение

Cast Refrax

Cast Refrax

Описание

Cast Refrax Огнеупор из карбида кремния, связанный нитридом кремния, химически инертен к большинству материалов.

Подробнее

Огнеупорная футеровка кислородной печи – IspatGuru

Огнеупорная футеровка кислородной печи

- satyendra

- 28 марта 2013 г.

- 90 254 4 комментария

- зарядная площадка, г углерода. зоны конвертера, торкретирование, шлаковое покрытие, разбрызгивание шлака,

Огнеупорная футеровка кислородно-конвертерной печи

Назначение огнеупорной футеровки кислородно-конвертерной печи (конвертерного конвертера) состоит в обеспечении максимальной эксплуатационной готовности печи во время работы конвертера. для удовлетворения производственных потребностей и обеспечения минимально возможного удельного расхода огнеупоров. Для этого необходимо (i) оптимизировать конструкцию футеровки, (ii) оптимизировать методы технического обслуживания футеровки и (iii) соблюдать надлежащую технологическую дисциплину при эксплуатации конвертера. Типичная огнеупорная футеровка показана в разрезе конвертера на рис. 1. 9Рис. 1. Типовое расположение огнеупорной футеровки в конвертерном конвертере влияние на механизм изнашивания. Этими агентами являются (i) продолжительность нагрева, определяющая время пребывания шлака и металла в конвертере, (ii) коррозия из-за химического воздействия на шлак из-за его химического состава, (iii) температура жидкой стали и шлака, (iv) коррозия из-за состояния окисления расплава, (v) эрозия из-за шлака и металла при продувке кислородом (O2) и при наклоне конвертера, (vi) удар и истирание пыли и газов, (vii) удар лома и металла во время загрузки, (viii) удар и проникновение струи O2, (ix) термоциклирование во время плавки и (x) механическое повреждение во время распалубки конвертера. Из-за разного действия этих реагентов в преобразователе имеется множество зон износа.

1. 9Рис. 1. Типовое расположение огнеупорной футеровки в конвертерном конвертере влияние на механизм изнашивания. Этими агентами являются (i) продолжительность нагрева, определяющая время пребывания шлака и металла в конвертере, (ii) коррозия из-за химического воздействия на шлак из-за его химического состава, (iii) температура жидкой стали и шлака, (iv) коррозия из-за состояния окисления расплава, (v) эрозия из-за шлака и металла при продувке кислородом (O2) и при наклоне конвертера, (vi) удар и истирание пыли и газов, (vii) удар лома и металла во время загрузки, (viii) удар и проникновение струи O2, (ix) термоциклирование во время плавки и (x) механическое повреждение во время распалубки конвертера. Из-за разного действия этих реагентов в преобразователе имеется множество зон износа.

Работа преобразователя, а также конфигурация футеровки оказывают огромное влияние на срок службы футеровки преобразователя. Температура выпуска жидкой стали значительно варьируется в зависимости от перегрева, необходимого для разливки стали определенной марки, и от оборудования для вторичного производства стали, доступного на конкретном заводе. Состояние окисления расплава в конвертере чрезвычайно существенно с точки зрения износа футеровки конвертера и усугубляется высокой температурой. Химия шлака важна по нескольким причинам. Магнезиально-углеродные (Mag-C) кирпичи представляют собой основные огнеупоры, для производства которых требуется основной шлак. Образовавшиеся основные шлаки также пытаются раствориться до уровня насыщения магнезией (MgO) из кирпича. Типичное насыщение MgO происходит снова на уровне около 8 % в зависимости от температуры и степени окисления, поэтому, если MgO не добавляется, обычно в виде прокаленного доломита, шлак предпочтительно растворяет футеровку и тем самым увеличивает износ футеровки. Химический состав шлака снова связан со степенью окисления и температурой, поскольку основность и содержание MgO разбавляются высокими уровнями FeO, а температура увеличивает кинетическую скорость реакции. Эффекты эрозии и истирания во многом связаны с методами производства стали.

Состояние окисления расплава в конвертере чрезвычайно существенно с точки зрения износа футеровки конвертера и усугубляется высокой температурой. Химия шлака важна по нескольким причинам. Магнезиально-углеродные (Mag-C) кирпичи представляют собой основные огнеупоры, для производства которых требуется основной шлак. Образовавшиеся основные шлаки также пытаются раствориться до уровня насыщения магнезией (MgO) из кирпича. Типичное насыщение MgO происходит снова на уровне около 8 % в зависимости от температуры и степени окисления, поэтому, если MgO не добавляется, обычно в виде прокаленного доломита, шлак предпочтительно растворяет футеровку и тем самым увеличивает износ футеровки. Химический состав шлака снова связан со степенью окисления и температурой, поскольку основность и содержание MgO разбавляются высокими уровнями FeO, а температура увеличивает кинетическую скорость реакции. Эффекты эрозии и истирания во многом связаны с методами производства стали.

Теоретически огнеупорная футеровка конвертера должна быть рассчитана по типу огнеупора и разной толщины, чтобы в конце кампании конвертера не расходовался материал. Это означает, что все зоны (рис. 2) футеровки конвертера изнашиваются до остановочной толщины одновременно. Но на практике этого не происходит и в одних зонах огнеупоры изнашиваются быстрее, чем в других зонах. Сбалансированная конструкция футеровки всегда направлена на увеличение срока службы футеровки при оптимальной стоимости огнеупора. Сбалансированная футеровка – это футеровка, в которой в разных зонах конвертера используются огнеупоры разного качества и толщины после тщательного изучения характера износа огнеупоров в конвертере. Этот тип футеровки также называют зональной футеровкой, так как при таком типе футеровки огнеупоры зонируются таким образом, что данному сегменту футеровки, имеющему меньший износ, присваивается более низкое качество или меньшая толщина огнеупора. Точно так же огнеупоры с большей износостойкостью и, как правило, имеющие более высокую стоимость, назначаются тем сегментам футеровки конвертера, которые имеют более высокий характер износа, чтобы обеспечить более длительный срок службы этих областей сильного износа.

Это означает, что все зоны (рис. 2) футеровки конвертера изнашиваются до остановочной толщины одновременно. Но на практике этого не происходит и в одних зонах огнеупоры изнашиваются быстрее, чем в других зонах. Сбалансированная конструкция футеровки всегда направлена на увеличение срока службы футеровки при оптимальной стоимости огнеупора. Сбалансированная футеровка – это футеровка, в которой в разных зонах конвертера используются огнеупоры разного качества и толщины после тщательного изучения характера износа огнеупоров в конвертере. Этот тип футеровки также называют зональной футеровкой, так как при таком типе футеровки огнеупоры зонируются таким образом, что данному сегменту футеровки, имеющему меньший износ, присваивается более низкое качество или меньшая толщина огнеупора. Точно так же огнеупоры с большей износостойкостью и, как правило, имеющие более высокую стоимость, назначаются тем сегментам футеровки конвертера, которые имеют более высокий характер износа, чтобы обеспечить более длительный срок службы этих областей сильного износа.

Рис. 2. Различные зоны конвертера

Качество огнеупоров, обычно используемых для футеровки конвертера, варьируется от доломита, связанного смолой, доломита, связанного пеком, и магнезии, связанной пеком, до современных огнеупоров, изготовленных на основе смолы, металлов и графита. и спеченный и/или плавленый MgO с чистотой 99 %. Огнеупоры изготавливаются с сочетанием свойств, позволяющих выдерживать высокие температуры и быстро меняющиеся условия окружающей среды при нагреве в конвертере. От конвертерных огнеупоров ожидается баланс таких свойств, как жаропрочность, стойкость к окислению и шлакостойкость. В настоящее время огнеупоры Mag-C являются наиболее популярными огнеупорами для футеровки конвертеров.

Огнеупоры Mag-C

Различные переменные, связанные с огнеупорами Mag-C для улучшения качества с целью увеличения срока службы футеровки конвертера, включают (i) тип используемого зерна магнезии, такой как химический состав, размер кристаллов и плотность, (ii) тип связки и размер кирпичного пресса (трение / гидравлический), (iii) связующий агент, такой как пек, смола, количество и повторная пропитка, (iv) тип используемого графита, такой как чистота, размер и количество, (v) антиоксиданты, такие как тип, количество и размер, (vi) физические свойства кирпича, такие как плотность, пористость и прочность (в горячем и холодном состоянии). Тип и размер пресса, будь то фрикционный или гидравлический, влияют на свойства кирпича.

Тип и размер пресса, будь то фрикционный или гидравлический, влияют на свойства кирпича.

Зерно магнезии — Поскольку самым крупным компонентом кирпича Mag-C является зерно MgO, состав и свойства зерна играют важную роль в характеристиках кирпича. Доступно несколько типов зерен MgO. Зерна MgO более высокого качества необходимы для того, чтобы противостоять основным шлакам, эрозии, истиранию, температуре и т. д. Плотность, размер и химический состав зерен имеют жизненно важное значение. С точки зрения химии важно соотношение извести (CaO)/кремнезема (SiO2) в зерне. Соотношение CaO/SiO2 должно быть равно нулю или превышать 2:1, чтобы обеспечить образование двухкальциевого силиката, фазы с высокой температурой плавления. Некоторые зерна MgO имеют отношение CaO/SiO2 до 6:1, но затем эти зерна становятся более восприимчивыми к гидратации. Низкое соотношение CaO/SiO2 приводит к образованию фаз с низкой температурой плавления, и потеря прочности в горячем состоянии может быть катастрофической. Количество вторичных минералов, образующихся в зерне, также важно, поэтому содержание SiO2 должно быть как можно ниже (менее 0,3 %). Высокое содержание бора (В) также очень важно, так как он разрушает горячую прочность зерна.

Количество вторичных минералов, образующихся в зерне, также важно, поэтому содержание SiO2 должно быть как можно ниже (менее 0,3 %). Высокое содержание бора (В) также очень важно, так как он разрушает горячую прочность зерна.

Плотность зерна — Плотность зерна может варьироваться от 3,2 грамма на кубический сантиметр (г/куб.см) до более чем 3,5 г/куб.см. Низкая плотность зерна означает высокую пористость, что делает зерно уязвимым для проникновения шлака.

Размер кристаллов – Крупнозернистые кристаллы обычно лучше зерен с малым размером кристаллов из-за уменьшения промежуточной пористости, что снижает вероятность проникновения шлака в границы зерен и снижает восприимчивость MgO к восстановлению углеродом присутствует в кирпиче во время эксплуатации при высоких температурах. Процесс восстановления разрушает как C в кирпиче, так и MgO в зерне с образованием паров металлического магния (Mg) и газообразного CO. Размер кристалла обычно считается большим, если он превышает 140 микрон. Размер зерен расплавленного MgO может превышать 1000 микрон. Однако материал сплавленных зерен может различаться по химическому составу и размеру кристаллов.

Размер зерен расплавленного MgO может превышать 1000 микрон. Однако материал сплавленных зерен может различаться по химическому составу и размеру кристаллов.

Связующее вещество – Кирпичи Mag-C представляют собой кирпичи на основе С, содержащие остаток мелкодисперсного С, остающийся после коксования связующего. Этот остаток скрепляет кирпич.

Тип используемого графита – Графит не смачивает сталеплавильные шлаки и, следовательно, предотвращает проникновение шлака в кирпич и последующее растворение зерен MgO. Графит также обладает высокой теплопроводностью, отводя тепло от поверхности кирпича, тем самым снижая кинетику агрессивной реакции. С химической точки зрения все графиты представляют собой чистый углерод, но все они содержат некоторое количество золы (глинистых минералов, обнаруженных в месторождениях графита). Загрязненный графит добавляет в кирпич флюсы, такие как SiO2 и Al2O3 (глинозем), что вызывает только отрицательные эффекты. Обычно используется чешуйчатый графит, так как он обладает более высокой устойчивостью к окислению, чем аморфный графит, и более высокой теплопроводностью. Обычно количество используемого графита может варьироваться от 5 % до 25 %, а при прочих равных условиях чем выше содержание графита, тем выше шлакостойкость и теплопроводность кирпича.

Обычно используется чешуйчатый графит, так как он обладает более высокой устойчивостью к окислению, чем аморфный графит, и более высокой теплопроводностью. Обычно количество используемого графита может варьироваться от 5 % до 25 %, а при прочих равных условиях чем выше содержание графита, тем выше шлакостойкость и теплопроводность кирпича.

Антиоксиданты – Металлические порошки добавляются в кирпичи Mag-C, поскольку они действуют как поглотители O2, задерживая окисление графита и С-связи. Порошки заметно улучшают жаропрочность за счет образования в кирпиче сложных связей металл-карбид-оксид.

Конструкция футеровки конвертерного конвертера варьируется от завода к заводу, каждый из которых предназначен для создания футеровки, обеспечивающей желаемый срок службы и эксплуатационную готовность, а также с попыткой уравнять износ от различных механизмов износа в различных зонах конвертерного конвертера. Типовая зональная обделка конвертера представлена на рис. 3.

3.

Рис. 3 Типичная зональная футеровка конвертера

Методы обслуживания футеровки

Для увеличения срока службы огнеупорной футеровки конвертера используется несколько методов обслуживания футеровки. Они приведены ниже.

Измерение износа футеровки с помощью лазерного луча – Метод, который используется для измерения толщины футеровки с помощью лазерного луча (рис. 4). В настоящее время это широко используемый метод. В этом методе лазерный луч отражается от калиброванных точек на самом преобразователе и сравнивается с точками изношенной футеровки. Затем компьютерный анализ используется для построения остаточной толщины футеровки. Эта информация также полезна для сравнения скоростей износа различных огнеупоров и предотвращения повреждения корпуса. Полезность этого метода заключается в определении и контроле необходимого технического обслуживания печи путем торкретирования. С помощью лазерного луча области, действительно требующие торкрет-обслуживания, могут быть идентифицированы для проведения необходимого торкрет-обслуживания. Количество необходимого торкрет-материала также можно контролировать. 9Рис. 4. Измерение износа огнеупора лазерным лучом Цель состоит в том, чтобы загрузить больше MgO, чем уровень насыщения шлака при рабочей температуре. Более высокое содержание MgO в шлаке также улучшает характеристики покрытия шлака во время покрытия шлаком, а также характеристики прилипания шлака во время разбрызгивания шлака. Источники MgO обычно представляют собой недорогой источник магнезии. Для этой цели также можно использовать отработанный основной облицовочный материал. Уровни MgO в шлаке должны основываться на температурах выпуска.

Количество необходимого торкрет-материала также можно контролировать. 9Рис. 4. Измерение износа огнеупора лазерным лучом Цель состоит в том, чтобы загрузить больше MgO, чем уровень насыщения шлака при рабочей температуре. Более высокое содержание MgO в шлаке также улучшает характеристики покрытия шлака во время покрытия шлаком, а также характеристики прилипания шлака во время разбрызгивания шлака. Источники MgO обычно представляют собой недорогой источник магнезии. Для этой цели также можно использовать отработанный основной облицовочный материал. Уровни MgO в шлаке должны основываться на температурах выпуска.

Шлаковое покрытие – В основном это метод раскачивания конвертера для создания рабочей футеровки из шлака. Это искусство, которое требует значительного внимания во время работы преобразователя. Требования для успешной практики нанесения шлакового покрытия: (i) выбор правильного типа шлака, (ii) кондиционирование шлака правильным и надлежащим количеством добавок, (iii) правильное раскачивание конвертера, (iv) утилизация шлака при необходимости, (v) нанесение покрытия в наиболее подходящее время. Эти пункты должны быть хорошо спланированы и правильно выполнены для надлежащего покрытия шлака.

Эти пункты должны быть хорошо спланированы и правильно выполнены для надлежащего покрытия шлака.

Разбрызгивание шлака . Технология разбрызгивания шлака способствует значительному увеличению срока службы футеровки конвертера. Разбрызгивание шлака, как следует из названия, использует остаточный шлак от процесса производства стали, который кондиционируется, чтобы обеспечить покрытие на огнеупорной поверхности, которое действует как износостойкая футеровка при последующем плавлении. Жидкий вязкий шлак вдувается азотом под высоким давлением (N2) в различные части конвертера, где он прилипает к рабочей футеровке конвертера. Технология разбрызгивания шлака требует нескольких минут конвертерного времени после выпуска предыдущей плавки и перед началом следующей плавки. Техника разбрызгивания шлака была разработана для противодействия эрозии и создания замораживающей футеровки конвертера. Высыпанный шлак выполняет роль рабочей футеровки при последующей плавке. Это стало мощным средством увеличения ресурса футеровки конвертера. Это влечет за собой использование кислородной фурмы для подачи азота на остаточный шлак. Разбрызгивание шлака занимает от 2 до 3 минут и выполняется при вертикальном положении конвертера. Поток N2 регулируется в зависимости от высоты фурмы и обычно автоматизирован.

Это влечет за собой использование кислородной фурмы для подачи азота на остаточный шлак. Разбрызгивание шлака занимает от 2 до 3 минут и выполняется при вертикальном положении конвертера. Поток N2 регулируется в зависимости от высоты фурмы и обычно автоматизирован.

Торкретирование – Этот метод помогает увеличить срок службы футеровки. Он состоит из торкретирования огнеупорного материала, обычно монолитного, на участках, подвергающихся сильному износу, таких как цапфы и шлакопровод. Торкретирование обычно производится только на отдельных участках. Тип стрелкового оружия используется для процесса стрельбы, чтобы столкнуться с враждебной средой процесса. Торкрет-материалы обычно изготавливаются на водной основе. Были проведены многочисленные исследования торкрет-материалов, и их качество постоянно улучшается. Поскольку торкрет-материал имеет свою стоимость, количество торкрет-массы должно быть сбалансировано с удельной стоимостью огнеупоров при производстве стали.

Футеровка конвертера и футеровочные материалы

В футеровке конвертера обычно используют два слоя огнеупорного кирпича. Они состоят из более тонкой защитной облицовки для защиты корпуса, обычно толщиной от 150 до 225 мм, и более толстой рабочей облицовки, обычно толщиной от 450 до 750 мм. Большая часть защитной футеровки обычно выдерживает несколько рабочих кампаний футеровки. Защитная облицовка удерживается на месте стальными стопорными кольцами и строительным раствором. Футеровка преобразователя проста и состоит из следующих этапов.

- Футеровку конвертера охлаждают после окончания кампании, а оставшуюся отработавшую рабочую футеровку удаляют механическим способом, как правило, с помощью машины для снятия кирпича. Удаленным огнеупорам дают возможность упасть, повернув конвертер в перевернутое положение.

- Произведен ремонт поврежденного участка страховочной крепи и монтаж рабочей крепи без раствора.

- В принципе, рабочая футеровка укладывается с минимальной обрезкой кирпича в кольцевой шпоночной конструкции, где кирпич удерживается на месте конусом кирпича (горячая сторона меньше, чем холодная сторона)

Условия износа в различных зонах конвертера и рекомендуемые к использованию типы огнеупоров приведены ниже.

Нижний – Эрозия огнеупоров в этой зоне происходит под действием расплавленного металла, шлака и газов. Термомеханические напряжения возникают в случае комбинированного продуваемого конвертера в результате температурных градиентов между фурмами, охлаждаемыми газом, и футеровкой днища. Футеровка Mag-C не обеспечивает повышенных характеристик в области днища конвертера. При глубоком продувании в жару происходит более быстрый износ днища. Ремонт днища во время кампании, как правило, осуществляется путем возведения днища вязким шлаком, обогащенным доломитом, или ямочным ремонтом днища смесью жидкого шлака и битого основного кирпича. Комбинированная операция продувки в конвертере вызывает высокие нагрузки на дно, и по этой причине в этой области обычно используются обожженные огнеупорные блоки MgO с модификаторами и пропиткой пеком .

Донные фурмы и их окружение – Донная продувка и перемешивание ванны через фурмы способствует локальному износу огнеупорных материалов в окружающей области. Износ происходит из-за турбулентного потока расплавленной стали, вызывающего эрозию огнеупора, а также из-за термического напряжения, вызванного потоком холодных газов. Для этого применения предпочтительны огнеупорные блоки Mag-C высокой плотности и с низкой пористостью, связанные и пропитанные пеком, на основе плавленого MgO.

Износ происходит из-за турбулентного потока расплавленной стали, вызывающего эрозию огнеупора, а также из-за термического напряжения, вызванного потоком холодных газов. Для этого применения предпочтительны огнеупорные блоки Mag-C высокой плотности и с низкой пористостью, связанные и пропитанные пеком, на основе плавленого MgO.

Зарядная площадка – Зарядная площадка в преобразователе обычно находится прямо напротив летки. Площадка заряда подвергается ударной нагрузке от падающего лома, иногда тяжелого характера, такого как блюмы. Расплавленная сталь также вызывает эрозию зарядной площадки. Кроме того, с этой стороны наклонного сосуда вводятся пробоотборные и температурные датчики, что приводит к образованию шлака при высокой температуре при промывке зоны зарядной площадки. Первоначальные огнеупорные решения для шихтовой площадки были найдены с пропитанными пеком обожженными кирпичами MgO. Поскольку срок службы преобразователя увеличился благодаря использованию материалов Mag-C, зарядная площадка стала основной зоной износа, и для достижения хороших характеристик используется связанный смолой Mag-C с металлическими добавками. Эти материалы обладают хорошей ударной вязкостью, упругостью в сочетании с прочностью и стойкостью к попаданию шлака за счет присутствия графита.

Эти материалы обладают хорошей ударной вязкостью, упругостью в сочетании с прочностью и стойкостью к попаданию шлака за счет присутствия графита.

Место выпуска – Место выпуска подвергается эрозии жидкой сталью при высокой температуре и коррозии жидким шлаком. Развитие огнеупоров в зоне выпуска шло по линии развития области зарядной площадки. Прежние материалы заменяются на смоляной и пропитанный Mag-C с металлическими добавками. Поскольку преобладающий процесс износа в зоне выпуска включает воздействие высокотемпературного шлака, огнеупорные блоки, изготовленные из кристаллов MgO с крупными размерами, быстро становятся стандартом. Было обнаружено, что огнеупоры, связанные пеком и пропитанные, обеспечивают превосходные характеристики в области выпуска из-за уменьшения проникающих оксидов шлака под действием углерода в пористости огнеупорного блока.

Переход шлаковой зоны — Эта область футеровки конвертера, расположенная на пересечении нижней зоны выпуска и верхнего уровня статической ванны, очень сложна, поскольку подвергается нескольким видам атак, таким как шлаковая атака, высокая температура и эрозия. Все эти атаки происходят во время прослушивания конвертера. Для футеровки этой зоны необходимы огнеупорные материалы, устойчивые к высокотемпературному шлаковому воздействию наряду с стойкостью к окислению. Связанный смолой пропитанный Mag-C на основе крупнокристаллического MgO, чешуйчатого графита высокой чистоты и содержащий добавки металлов дал хорошие результаты. Использование чешуек графита высокой чистоты особенно полезно, поскольку ограничивает «самоокисление» оксидами примесей, которые изначально присутствуют в чешуйках графита.

Все эти атаки происходят во время прослушивания конвертера. Для футеровки этой зоны необходимы огнеупорные материалы, устойчивые к высокотемпературному шлаковому воздействию наряду с стойкостью к окислению. Связанный смолой пропитанный Mag-C на основе крупнокристаллического MgO, чешуйчатого графита высокой чистоты и содержащий добавки металлов дал хорошие результаты. Использование чешуек графита высокой чистоты особенно полезно, поскольку ограничивает «самоокисление» оксидами примесей, которые изначально присутствуют в чешуйках графита.

Цапфовая зона – Цапфовая зона конвертера является наиболее сложной в обслуживании, так как находится на оси вращения и, следовательно, не может промывать шлак. Износ огнеупорного материала происходит в первую очередь из-за потери рабочей поверхности из-за окисления С-связи. Торкретирование этой зоны конвертера является единственным практичным методом содержания этой зоны, и предпочтение отдается огнеупорным блокам с высокой стойкостью к окислению.

Основной корпус Основной корпус преобразователя можно удобно разделить на две области, а именно (i) сустав и (ii) верхнюю боковую стенку.

Зона шарнира гидротрансформатора часто является основной зоной износа, хотя изменения конструкции часто эффективны для повышения производительности. Зона перегиба чаще всего подвергается сильному шлаковому воздействию, особенно когда конвертер не продувается. Для этого требуются огнеупорные материалы с очень хорошей стойкостью к шлаковой коррозии и эрозии.

Верхняя боковая стенка конвертера подвергается воздействию шлака, а также экстремальным температурным циклам. В этой области используются материалы с хорошей шлакостойкостью. Однако огнеупорная футеровка в этой зоне также должна быть способна принимать и удерживать шлаковое покрытие.

Линия отбора проб шлака – Участки конуса, распределенные по обеим сторонам загрузочной площадки, подвергаются преимущественному воздействию шлака, когда сосуд наклоняют для измерения температуры и для погружения пробоотборника. Пропитанный смолой Mag-C дает хорошие характеристики в этой области конвертера.

Пропитанный смолой Mag-C дает хорошие характеристики в этой области конвертера.

Конус – Область конуса подвергается высокотемпературной эрозии высокоскоростными газами, уносящими с собой захваченные частицы. Есть окислительная атмосфера. Связанные смолой материалы Mag-C обеспечивают хорошие характеристики в области конуса.

Верхний конус — В верхнем конусе, в верхних шести-десяти кольцах, механизм износа изменяется за счет потери огнеупорного материала во время удаления черепа. Повреждение огнеупорного кирпича в верхнем конусе происходит во время механического расщепления либо постепенно в результате потери концов кирпича, либо в результате смещения целых кирпичей.

Огнеупорные материалы с высокой упругостью в сочетании с прочностью и стойкостью к окислению являются необходимым условием для этой области конвертера. Пропитанный пеком MgO, иногда снабженный формованными металлическими пластинами, которые расширяются во время окисления и стягивают кирпичные кольца, является наиболее успешным огнеупорным материалом в этой области.