Клинкерная плитка для печи и камина

Параметры

Применение:

Цена 1600 – 21392₽

Производитель

ABC-Klinkergruppe 46 DeKeramik 6 Feldhaus Klinker 127 Interbau & Blink 15 King Klinker 120 Paradyz 23

Stroeher 52 Westerwalder 29

Поверхность

гладкая 174 структурная 91

Скидки

Скидки

Длина (см)

20-30 375 30-40 9 40-50 34

Ширина (см)

1-10 418

Толщина (см)

0,1-1 233 1-2 177 2-3 8

Коллекция

Тerracotta rustico carbo 2 Сarmesi senso 1 Terreno rustico 1 Terra mana 2 Planto ardor venito 2 Argo senso 1

Ardor senso 2 Ardor mana 2 Carmesi mana 2 Terracotta liso 2 Anthracit liso 2 Carmesi multi mana 2 Carmesi antic mana 2 Geo liso 2 Argo liso 2 Perla liso 2 Geo senso

Размеры

DF 35 NF 164

Цвет

бежевый 35 белый 11 белый, коричневый 1

коричневый, оранжевый 1 коричневый, серый 4 коричневый, черный 6 красный 83 красный, бежевый 1 красный, белый 3 красный, желтый 2 красный, коричневый 3 красный, серый 2 красный, черный 9 оранжевый 14 оранжевый, желтый 1 оранжевый, красный 1 светло-серый 2 серый 48 серый, черный 4 синий, красный 1 терракот 8 фиолетовый 6 черный 29

Стиль

лофт 418

Страна производства

Германия

Материал

клинкер 418

Фактура

под кирпич 9

Морозостойкость

морозостойкий 418

Применение

для внутренней отделки +25 для камина +1 для коридора +2 для печи

для фасада +427 для цоколя +25418 товаров

Сортировать по: Показывать по:Interbau INT 576 Anthrazit, 360х52 мм

- Длина, см:

- 36

- Длина, см (угол):

- 24/11,5

- Ширина, см:

- 5,2

- Ширина, см (угол):

- 5,2

- Толщина, см:

- 1

- Толщина, см (угол):

В наличии

7 182 ₽/м²

Interbau INT 575 Felsgrau, 360х52 мм

- Длина, см:

- 36

- Длина, см (угол):

- 24/11,5

- Ширина, см:

- 5,2

- Ширина, см (угол):

- 5,2

- Толщина, см:

- 1

- Толщина, см (угол):

- 1

В наличии

7 182 ₽/м²

Interbau INT 573 Ziegel, 360х52 мм

- Длина, см:

- 36

- Длина, см (угол):

- 24/11,5

- Ширина, см:

- 5,2

- Ширина, см (угол):

- 5,2

- Толщина, см:

- 1

- Толщина, см (угол):

- 1

В наличии

7 182 ₽/м²

Interbau INT 572 Taupe, 360х52 мм

- Длина, см:

- 36

- Длина, см (угол):

- 24/11,5

- Ширина, см:

- 5,2

- Ширина, см (угол):

- 5,2

- Толщина, см:

- 1

- Толщина, см (угол):

- 1

В наличии

7 182 ₽/м²

Interbau INT 571 Vanille, 360х52 мм

- Длина, см:

- 36

- Длина, см (угол):

- 24/11,5

- Ширина, см:

- 5,2

- Ширина, см (угол):

- 5,2

- Толщина, см:

- 1

- Толщина, см (угол):

- 1

В наличии

7 182 ₽/м²

Interbau INT 570 Sand, 360х52 мм

- Длина, см:

- 36

- Длина, см (угол):

- 24/11,5

- Ширина, см:

- 5,2

- Ширина, см (угол):

- 5,2

- Толщина, см:

- 1

- Толщина, см (угол):

- 1

В наличии

7 182 ₽/м²

Kontur 483 braunbrand

- Длина, см:

- 24

- Длина, см (угол):

- 24*11,5

- Ширина, см:

- 5,2

- Ширина, см (угол):

- 5,2

- Толщина, см:

- 1,2

- Толщина, см (угол):

- 1,2

В наличии

10 059 ₽/м²

Kontur 482 graubrand

- Длина, см:

- 24

- Длина, см (угол):

- 24*11,5

- Ширина, см:

- 5,2

- Ширина, см (угол):

- 5,2

- Толщина, см:

- 1,2

- Толщина, см (угол):

- 1,2

В наличии

10 059 ₽/м²

Kontur 473 grau bunt engobiert

- Длина, см:

- 24

- Длина, см (угол):

- 24*11,5

- Ширина, см:

- 5,2

- Ширина, см (угол):

- 5,2

- Толщина, см:

- 1,2

- Толщина, см (угол):

- 1,2

В наличии

8 710 ₽/м²

Kontur 471 beige bunt engobiert

- Длина, см:

- 24

- Длина, см (угол):

- 24*11,5

- Ширина, см:

- 5,2

- Ширина, см (угол):

- 5,2

- Толщина, см:

- 1,2

- Толщина, см (угол):

- 1,2

В наличии

8 710 ₽/м²

Riegel 50 452 silver-grau used look

- Длина, см:

- 49

- Длина, см (угол):

- 24*11,5

- Ширина, см:

- 4

- Ширина, см (угол):

- 4

- Толщина, см:

- 1,4

- Толщина, см (угол):

- 1,4

В наличии

21 392 ₽/м²

Keravette 319 royal

- Длина, см:

- 24

- Длина, см (угол):

- 24*11,5

- Ширина, см:

- 7,1

- Ширина, см (угол):

- 7,1

- Толщина, см:

- 1,1

- Толщина, см (угол):

- 1,1

В наличии

8 395 ₽/м²

Клинкерная плитка Ilario Ochra

- Длина, см:

- 24,5

- Ширина, см:

- 6,58

- Толщина, см:

- 0,74

- Цвет:

- коричневый

- Страна производства:

- Польша

- Материал:

- клинкер

В наличии

3 023 ₽/м²

Клинкерная плитка Ilario Brown

- Длина, см:

- 24,5

- Ширина, см:

- 6,58

- Толщина, см:

- 0,74

- Цвет:

- коричневый

- Страна производства:

- Польша

- Материал:

- клинкер

В наличии

3 023 ₽/м²

Клинкерная плитка Ilario Beige

- Длина, см:

- 24,5

- Ширина, см:

- 6,58

- Толщина, см:

- 0,74

- Цвет:

- бежевый

- Страна производства:

- Польша

- Материал:

- клинкер

В наличии

3 023 ₽/м²

Клинкерная плитка Scandiano Rosso

- Длина, см:

- 24,5

- Ширина, см:

- 6,58

- Толщина, см:

- 0,74

- Цвет:

- красный

- Страна производства:

- Польша

- Материал:

- клинкер

В наличии

3 023 ₽/м²

Клинкерная плитка Scandiano Ochra

- Длина, см:

- 24,5

- Ширина, см:

- 6,58

- Толщина, см:

- 0,74

- Цвет:

- коричневый

- Страна производства:

- Польша

- Материал:

- клинкер

В наличии

3 023 ₽/м²

Клинкерная плитка Scandiano Brown

- Длина, см:

- 24,5

- Ширина, см:

- 6,58

- Толщина, см:

- 0,71

- Цвет:

- коричневый

- Страна производства:

- Польша

- Материал:

- клинкер

В наличии

3 023 ₽/м²

Клинкерная плитка для печи, представленная в магазине Dekkamen, производится европейскими компаниями на высокотехнологичном оборудовании. Мы сотрудничаем с производителями, которые поставляют на рынок керамическую продукцию больше 10 лет. Товар в каталоге проверенный и сертифицированный.

Мы сотрудничаем с производителями, которые поставляют на рынок керамическую продукцию больше 10 лет. Товар в каталоге проверенный и сертифицированный.

Производство и параметры клинкерной плитки для печи

Термостойкий облицовочный материал изготавливается методом вакуумной экструзии на основе тугоплавкой глины трех цветов: красного, коричневого и белого. Сырье добывается на участке рядом с производством, там же обрабатывается и сушится до получения нужной влажности.

Этапы производства клинкерной плитки

Смесь глины и воды прессуется на специальном оборудовании для удаления пузырьков воздуха и принимает заданную геометрическую форму. В зависимости от дизайна плитки кусок клинкера разрезается на кусочки соответствующей длины. Обычно они имитируют кирпич.

Изделия проходят сушку по несколько часов. Поверхность плитки обрабатывается, получается внешний вид, соответствующий определенному дизайну.

Подготовленный материал обжигается в автоматической печке с компьютерной регулировкой при температуре до 1250 °C. Происходит окисление поверхности в газовой среде с бескислородным обжигом. По окончании выполняется постепенное охлаждение для предотвращения растрескивания и образования других дефектов. Проводится контроль качества.

Происходит окисление поверхности в газовой среде с бескислородным обжигом. По окончании выполняется постепенное охлаждение для предотвращения растрескивания и образования других дефектов. Проводится контроль качества.

Только после согласования ОТК керамический товар поступает в продажу, и вы можете купить клинкерную плитку для печи.

Технические характеристики отделки

Жаропрочная (огнестойкая) облицовка маркируется буквой «Т». Параметры незначительно меняются, в зависимости от коллекции:

- Водопоглощение DIN EN ISO 539-2 2,5 % – 3,5 %.

- Устойчивость к замораживанию и оттаиванию от 150 циклов

- Защита от выцветания под действием ультрафиолета атмосферных осадков, кислот и щелочей. Отлично сохраняет цвет.

- Линейное тепловое расширение ∆t = 100 °C: 0,4 мм

- Коэффициент теплового расширения 6 – 9 %.

- Реакция на огонь A1-s1, d0. Препятствует распространению пламени.

- Специальные серии с покрытием Special Finish дают защиту от вандалов с граффити.

- Устойчивость к механическим воздействиям.

- Невосприимчивость к плесени, грязи и паразитам.

- Стабильность размеров ±0,25 %. Клинкерная плитка для печей и каминов устанавливается при любых погодных условия.

Облицовку делают легкой, чтобы не перегружать и без того массивную конструкцию печи или камина.

Оптимальная толщина – от 6 до 8 мм. Если взять более тонкий вариант печной плитки, то она за счет постоянного нагрева может быстро разрушиться. Длина элемента не должна превышать 12 см, чтобы обеспечить прочную и стабильную кладку.

Более толстая керамическая отделка может хуже держаться при недостаточной клеящей способности клея.

Купить клинкерную плитку для камина с доставкой в Москве

Делая заказ в компании Dekkamen, вы получаете выгодные условия сотрудничества с расчетом на долгосрочные отношения. При оптовых разовых заказах цена снижается, а для постоянных клиентов в Москве действует стабильная скидка. Вы сможете покупать клинкер для камина, печи и других видов отделки в ассортименте со своевременной доставкой.

Вы сможете покупать клинкер для камина, печи и других видов отделки в ассортименте со своевременной доставкой.

Клинкерная плитка для печей и каминов

Использование клинкерной плитки в роли облицовочного материала для теплогенераторов различного типа вызывает многочисленные споры. Это связано с таким качеством, как низкая теплопроводность, обеспечиваемая высокой плотностью плитки. Но в этом случае существует и другая сторона – хорошая теплоёмкость клинкера. По данной характеристике клинкерная плитка сходна с другими керамическими изделиями, а некоторые превосходит. Высокая теплоёмкость этого облицовочного материала позволит максимально долго сохранять тепло печи.

Основные характеристики клинкерной плитки

Помимо значительной теплоёмкости, этот материал имеет и иные характеристики, важные для работы в высокотемпературных условиях:

- Клинкерная плитка для печи (фото) способна выдерживать очень высокие температуры, поскольку при её изготовлении операцию обжига проводят при 1300˚С.

Но, так как этот материал используют только для облицовки, то данное качество в полной мере не используется.

Но, так как этот материал используют только для облицовки, то данное качество в полной мере не используется. - Более значительным фактором является коэффициент температурного расширения клинкерной облицовки. Для синхронной работы всех элементов печи необходимо, чтобы их коэффициенты термического расширения были схожими. Клинкерные изделия, получаемые методом экструзии, имеют высокую плотность. Величина их коэффициента существенно отличается от аналогичной характеристики печного кирпича. Поэтому в качестве облицовочного материала для теплогенераторов рекомендуется применять только специальную клинкерную плитку для каминов. Формовка таких изделий осуществляется полусухим методом и мало подходит для уличного использования.

К существенным минусам этого материала можно отнести его высокую стоимость.

Чем обусловлена высокая цена клинкерной плитки

Продукцию из клинкера нельзя отнести к категории бюджетных материалов. Это обстоятельство объясняется вполне объективными причинами:

- Используемые в производстве настоящего клинкера материалы являются уникальными.

При изготовлении такой плитки применяют специальную морскую глину, обладающую высоким порогом спекаемости. Именно эта характеристика исходного сырья даёт возможность проводить обжиг плитки при таких высоких температурах. Количество районов, где добывается эта глина, немного.

При изготовлении такой плитки применяют специальную морскую глину, обладающую высоким порогом спекаемости. Именно эта характеристика исходного сырья даёт возможность проводить обжиг плитки при таких высоких температурах. Количество районов, где добывается эта глина, немного. - Длительный обжиг при экстремально высоких температурах требует значительных энергозатрат, которые ощутимо увеличивают цену конечного изделия.

- Существенной составляющей цены любого продукта являются транспортные расходы. Поскольку наиболее качественная клинкерная продукция производится в Испании и Германии, то и затраты на их привозку в Россию довольно высоки.

- Цена плитки во многом зависит от бренда. Стоимость изделий из Польши ниже цены немецкой и испанской продукции, а качество находится на вполне приличном уровне.

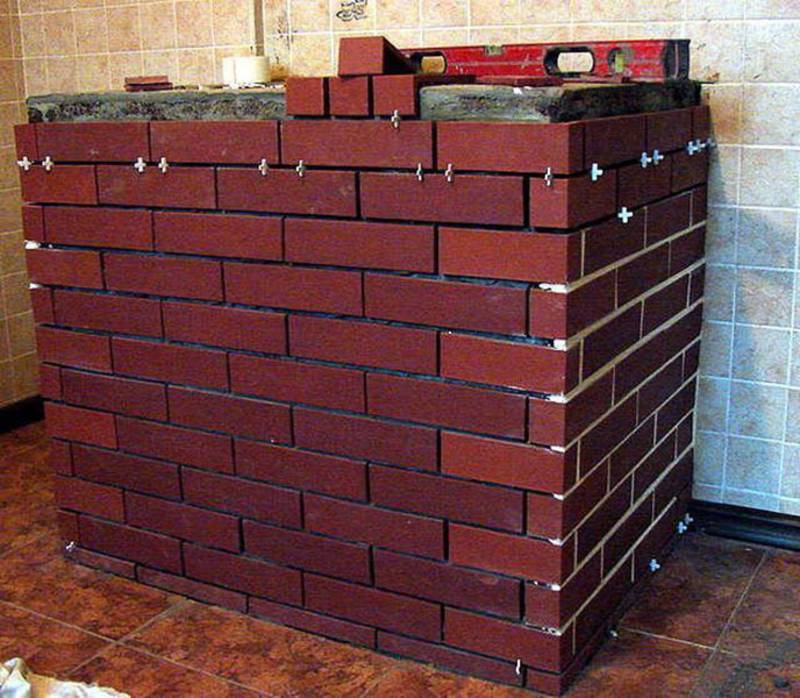

Правила облицовки теплогенераторов клинкерной плиткой

Главными условиями создания качественной облицовки отопительной установки являются высокое качество используемых материалов и соблюдение технологических правил проведения работ.

Клинкерная плитка для печей будет служить долго без дополнительных затрат, если при её монтаже выполнить следующие условия:

- Прежде всего, поверхность должна быть тщательно подготовлена. Для осуществления этой операции на стенках теплогенератора необходимо закрепить сетку одним из способов. Первый вариант – в процессе кладки можно заложить обрезки проволоки, к которым затем будет крепиться сетка. Второй – в шов вбивают гвозди или вкручивают саморезы с большими шляпками, с их помощью и фиксируют сетку.

- Сетку покрывают слоем клеящего состава, на который будет крепиться плитка.

- О выборе самой плитки мы уже говорили – она должна быть полусухого прессования.

- Клей необходимо приобретать специальный термостойкий – для поверхностей, которые не подвержены чрезмерному нагреву. Можно приобрести состав, предназначенный для поверхностей сложной конфигурации. Такой клей прекрасно гасит небольшие деформации при тепловом расширении без повреждения плитки.

Внимание! Производитель должен быть проверенным, поскольку приобретение фальсифицированного клеящего состава может уничтожить все усилия по облицовке печи.

- Для затирки швов также необходимо использовать специальные затирочные составы, соответствующие плитке по цвету.

Из сказанного видно, что огнеупорная клинкерная плитка полусухого прессования по эксплуатационным характеристикам вполне подходит для облицовки теплогенераторов, а ценность её декоративных качеств не вызывает никаких сомнений.

типов вращающихся печей – INFINITY ДЛЯ ЦЕМЕНТНОГО ОБОРУДОВАНИЯ

3 комментария / Печь и охладитель / От admin

0013

Вообще говоря, процессы производства клинкера, используемые во вращающихся печах, классифицируются на:

– Печи мокрого способа

– Полусухие печи

Сухие печи

– Печи с предварительным нагревом

– Печи с предварительным кальцинатором

Каждый из этих типов обсуждается здесь.

ВЛАЖНЫЙ ПРОЦЕСС

В эту группу попадают все процессы, при которых сырье поступает в печь в виде суспензии с содержанием влаги от 30 до 40%. По сравнению с печью сухого способа того же диаметра, в печи мокрого способа требуется дополнительная зона (зона обезвоживания) для отвода воды из сырья печи. Следовательно, он должен быть значительно длиннее, чтобы достичь той же производительности.

Для производства эквивалентного количества клинкера в печи мокрого способа теоретически требуется больше топлива, чем в печи сухого способа, из-за дополнительного тепла, необходимого для испарения воды. Однако при реальной эксплуатации печи этот фундаментальный факт не всегда полностью верен. По мере продвижения в чтении этой книги причины этих расхождений между теорией и реальной практикой станут яснее и понятнее.

Преимущества печи мокрого способа:

- корм смешивается более равномерно, чем при сухом процессе

- потери пыли обычно меньше, а

- в регионах с влажным климатом влажная обработка сырья более подходит, чем сухая, из-за влаги, уже присутствующей в материалах смеси.

ПОЛУСУХОЙ ПРОЦЕСС

Этот член группы вращающихся печей также широко известен под термином Колосниковая печь или Печь Леполя. Эти печи так же эффективны с точки зрения расхода топлива, как и самые современные печи с подогревателем и декальцинатором. Однако производительность отстает от вышеупомянутых типов печей. Тем не менее, выгоднее выбирать печь с колосниковой обжиговой печью, а не печь с предварительным нагревателем или печью для предварительного обжига в местах, где влажность сырья настолько высока, что его невозможно экономично высушить отходящим теплом печи. Печи Lepol из-за того, что отходящие газы печи проходят через слой гранулированного сырья, работают с гораздо более низким содержанием пыли в отходящих газах, что дает этим печам решающее преимущество перед другими печами с предварительным нагревателем. Вместо того, чтобы гранулировать сырье для печи, некоторые заводы используют кеки на фильтр-прессе для подачи в печь. В таких случаях сырье для мокрой печи сначала пропускают через большие прессы для удаления свободной воды и, что более важно, для удаления щелочей до того, как осадок на фильтре будет подан в печь.

В таких случаях сырье для мокрой печи сначала пропускают через большие прессы для удаления свободной воды и, что более важно, для удаления щелочей до того, как осадок на фильтре будет подан в печь.

В решетчатом процессе пылевидное сырье для сухой печи сначала гранулируется в мелкие конкреции посредством добавления 10-15% воды, затем конкреции подаются на подвижную решетку, где они частично прокаливаются перед поступлением во вращающуюся печь. Нагрев конкреций осуществляется отходящими газами из вращающейся печи, причем горячие газы проходят через слой материала сверху, когда они втягиваются вниз через решетки с помощью вентилятора. Затем частично прокаленный материал падает по желобу во вращающуюся печь, где происходит окончательная клинкеризация. Поскольку сырье для печи уже частично прокалено до того, как оно поступит в печь, длина самой вращающейся печи составляет лишь около одной трети от обычной длины. Рис. 2.1 представляет собой схематическую диаграмму потока газа и материала через колосниковый подогреватель Lepol.

Одним из преимуществ колосниковых печей является однородный размер клинкера, выходящего из печи, что несомненно полезно для измельчения клинкера. Однако есть некоторые особенности, отсутствующие в обычных вращающихся печах, которые требуют очень пристального внимания; например, производство конкреций и контроль толщины загрузочного слоя над подвижными решетками. Такая печь обычно требует дополнительной рабочей силы для обслуживания гранулятора.

ПЕЧИ ДЛЯ СУХОЙ ТЕХНИКИ

Как видно из названия, в этом процессе сырье поступает в печь в виде сухого порошка. Размеры печей для сухого способа аналогичны печам для мокрого способа в том, что они длинные и обычно имеют отношение длины к диаметру приблизительно от 30:1 до 35:1. Печи сухого способа работают при очень высокой температуре на выходе и требуют распыления воды на стороне загрузки для охлаждения отходящих газов до безопасного уровня, прежде чем они попадут в рукавный фильтр или осадитель. Большинство сушильных печей снабжены цепными секциями на входном конце для передачи тепла, которое в противном случае было бы потеряно, на сырье до того, как газы покинут печь.

Большинство сушильных печей снабжены цепными секциями на входном конце для передачи тепла, которое в противном случае было бы потеряно, на сырье до того, как газы покинут печь.

На рис. 2.2 показано изображение участка цепи. Газы входят в цепи при температуре приблизительно 800°С (1470°F) и выходят из печи при температуре 450°С (840°F). При противотоке материал поступает в цепи с температурой 50°С (120°F) и выходит из участка цепи с температурой 730°С (1350°F). Секции цепи требуют особого ухода; трудно ремонтировать, но абсолютно необходимо для эффективной работы. Из-за высокой стоимости этих цепей на многих заводах существует тенденция пренебрегать надлежащим и частым обслуживанием. Однако во многих случаях было обнаружено, что затраты, сэкономленные за счет отсутствия заботы о цепной системе, возвращаются во много раз в виде более высоких эксплуатационных расходов на топливо.

Сухие печи имеют преимущество, которого нет ни у одной из печей других типов. Высокая температура выходящего газа в этих печах делает их идеально подходящими для когенерации электроэнергии. На самом деле существует несколько заводов с сухими печами, которые вырабатывают собственную энергию, и многие существующие заводы внимательно изучают возможность добавления электростанции к своему объекту. Причина заключается в том, что выработка электроэнергии является энергосберегающей, и в некоторых местах может оказаться более экономичным добавить электростанцию к существующей сушильной печи, чем переводить эту печь в режим подогревателя.

На самом деле существует несколько заводов с сухими печами, которые вырабатывают собственную энергию, и многие существующие заводы внимательно изучают возможность добавления электростанции к своему объекту. Причина заключается в том, что выработка электроэнергии является энергосберегающей, и в некоторых местах может оказаться более экономичным добавить электростанцию к существующей сушильной печи, чем переводить эту печь в режим подогревателя.

ПЕЧЬ ПОДОГРЕВАТЕЛЯ

В печи подогревателя газовой суспензии происходит предварительный подогрев и частичное прокаливание горячих отходящих газов сухого сырья в колонне теплообменных циклонов. Эта концепция, вопреки распространенному мнению, не нова, поскольку патент на этот тип печи был выдан в Чехословакии еще в начале 1930-х гг. Тем не менее, подвесная печь с подогревателем в том виде, в каком она известна сегодня, не стала самостоятельной до тех пор, пока после Второй мировой войны немецкие производители печей не смогли решить эксплуатационные и конструктивные проблемы этих типов печей (рис. 2.3).

2.3).

Предварительный подогрев сырья для печи осуществляется за пределами собственно вращающейся печи, т. е. до того, как сырье поступит в печь. Теплообмен между газом и материалом происходит в циклонах, пока оба находятся во взвешенном состоянии. Существует множество различных конструкций градирен подогревателей, использующих этот основной принцип. Наиболее распространенной конструкцией является параллельный четырехступенчатый подогреватель. Некоторые из них могут достигать производительности до 8000 метрических тонн в день. Температура отходящих газов, выходящих из верхней ступени № 4, составляет около 340°C (640°F), и на многих таких заводах эти отходящие газы используются (в некоторых случаях вместе с отходящими газами из охладителя клинкера) для сушки и предварительного нагрева сырья в печи. отделение сырьевого помола. Одним из недостатков печей с предварительным нагревателем является высокая концентрация летучих компонентов, таких как щелочи, сера и хлориды, в отходящих газах печи, что приводит к многочисленным проблемам закупорки на нижней ступени циклона и на входе в печь. По этой причине большинство печей с суспензионным подогревателем должны быть оборудованы байпасом щелочи и серы, который позволяет отводить часть газов, выходящих из печи, и, таким образом, обходить циклоны подогревателя. Такие байпасы используются не только для уменьшения проблем с закупоркой, но и на многих предприятиях необходимы для поддержания содержания щелочи в клинкере ниже максимально допустимого уровня.

По этой причине большинство печей с суспензионным подогревателем должны быть оборудованы байпасом щелочи и серы, который позволяет отводить часть газов, выходящих из печи, и, таким образом, обходить циклоны подогревателя. Такие байпасы используются не только для уменьшения проблем с закупоркой, но и на многих предприятиях необходимы для поддержания содержания щелочи в клинкере ниже максимально допустимого уровня.

Печи с подвесным подогревателем представляют собой наиболее энергоэффективные из существующих типов печей, которые обычно работают с удельным расходом топлива около 3138 МДж/т клинкера (750 ккал/кг, 2,7 МБТЕ/ш.т).

Рис. 2.3 Блок-схема подогревателя газовой суспензии Гумбольдта, многоступенчатого противоточного процесса, при котором газы проходят через ряд циклонных коллекторов. Пылевидный материал, подаваемый навстречу газовому потоку, взвешивается в газовом потоке и последовательно нагревается, пока не выйдет через питательную трубу печи.

ПЕЧЬ ДЛЯ ПРЕДВАРИТЕЛЬНОГО ОБЛОЖЕНИЯ

Примерно 15 лет назад перед японскими производителями цемента встал вопрос о том, как лучше всего увеличить производительность существующих печей с предварительным нагревом. Как упоминалось ранее, их печи с предварительным нагреванием достигли предела 90 050 в размерах, что привело к значительным эксплуатационным и конструктивным проблемам при проектировании. Эти диаметры печей стали настолько большими, что проблемы со сроком службы огнеупоров стали причиной частых и дорогостоящих простоев печи. Затем встал вопрос о возможности использования низкосортного топлива в цементных печах, который необходимо было решить. Из этих соображений возникла концепция вспомогательного обжига для предварительного обжига сырья вне вращающейся печи. Предварительные кальцинаторы представляют собой, по сути, печи с подвесным подогревателем, которые оснащены системой вторичного сжигания (обычно называемой пламенными печами), прикрепленной к нижней ступени башни подогревателя. Это позволило производителям печей строить печи меньшего диаметра без ущерба для производительности печи, поскольку установка для предварительного обжига производит на 50–70 % больше клинкера, чем обычная печь с предварительным нагревателем того же диаметра.

Как упоминалось ранее, их печи с предварительным нагреванием достигли предела 90 050 в размерах, что привело к значительным эксплуатационным и конструктивным проблемам при проектировании. Эти диаметры печей стали настолько большими, что проблемы со сроком службы огнеупоров стали причиной частых и дорогостоящих простоев печи. Затем встал вопрос о возможности использования низкосортного топлива в цементных печах, который необходимо было решить. Из этих соображений возникла концепция вспомогательного обжига для предварительного обжига сырья вне вращающейся печи. Предварительные кальцинаторы представляют собой, по сути, печи с подвесным подогревателем, которые оснащены системой вторичного сжигания (обычно называемой пламенными печами), прикрепленной к нижней ступени башни подогревателя. Это позволило производителям печей строить печи меньшего диаметра без ущерба для производительности печи, поскольку установка для предварительного обжига производит на 50–70 % больше клинкера, чем обычная печь с предварительным нагревателем того же диаметра. Однако печь для предварительного обжига не работает при более низком удельном общем расходе топлива, чем печь для предварительного нагрева; расход у них примерно одинаковый. Но при сжигании 30-50% всей подводимой энергии в задней части печи снижается тепловая нагрузка в самой зоне обжига, что благотворно сказывается на сроке службы огнеупоров. Кроме того, возможность использования низкосортных более дешевых видов топлива в установке вспомогательного обжига приводит к снижению затрат на единицу веса клинкера. Следовательно, хотя потребление энергии такое же, стоимость этой энергии обычно ниже, что является решающим фактором в пользу печи для обжига с предварительным обжигом.

Однако печь для предварительного обжига не работает при более низком удельном общем расходе топлива, чем печь для предварительного нагрева; расход у них примерно одинаковый. Но при сжигании 30-50% всей подводимой энергии в задней части печи снижается тепловая нагрузка в самой зоне обжига, что благотворно сказывается на сроке службы огнеупоров. Кроме того, возможность использования низкосортных более дешевых видов топлива в установке вспомогательного обжига приводит к снижению затрат на единицу веса клинкера. Следовательно, хотя потребление энергии такое же, стоимость этой энергии обычно ниже, что является решающим фактором в пользу печи для обжига с предварительным обжигом.

Существует два различных типа печей для предварительного обжига: печи с третичными воздуховодами и печи без них. Как более подробно обсуждается позже, для сжигания любого типа топлива требуется определенное количество воздуха, следовательно, этот воздух должен подаваться во вспомогательную топочную установку в задней части печи. Это делается двумя способами: либо воздух поступает из самой печи (без третичного воздуховода), либо он подается огромными избыточными отходящими газами из охладителя клинкера через третичный воздуховод, который проходит параллельно печи. Предкальцинаторы без третичных воздуховодов могут быть оснащены любым типом охладителя, включая планетарные охладители, тогда как печи с третичными воздуховодами не могут иметь планетарные охладители. Оператору сложнее управлять печами с третичными каналами, поскольку в этих печах протекают два разных и отдельных процесса горения, которые необходимо тщательно контролировать независимо друг от друга. Однако установка для предварительного обжига без воздуховода для более холодного воздуха, как правило, менее эффективна с точки зрения экономии топлива, чем другая, когда большой процент газов, выходящих из печи, должен быть перепущен в колонну подогревателя. Установка третичного а’р 9Воздуховод 0050 также очень дорог и требует сложного обслуживания. За короткий промежуток времени в 90 лет вращающиеся печи претерпели огромные изменения.

Это делается двумя способами: либо воздух поступает из самой печи (без третичного воздуховода), либо он подается огромными избыточными отходящими газами из охладителя клинкера через третичный воздуховод, который проходит параллельно печи. Предкальцинаторы без третичных воздуховодов могут быть оснащены любым типом охладителя, включая планетарные охладители, тогда как печи с третичными воздуховодами не могут иметь планетарные охладители. Оператору сложнее управлять печами с третичными каналами, поскольку в этих печах протекают два разных и отдельных процесса горения, которые необходимо тщательно контролировать независимо друг от друга. Однако установка для предварительного обжига без воздуховода для более холодного воздуха, как правило, менее эффективна с точки зрения экономии топлива, чем другая, когда большой процент газов, выходящих из печи, должен быть перепущен в колонну подогревателя. Установка третичного а’р 9Воздуховод 0050 также очень дорог и требует сложного обслуживания. За короткий промежуток времени в 90 лет вращающиеся печи претерпели огромные изменения. Были достигнуты значительные улучшения в эффективности использования топлива и технологии управления, и большинство недавно построенных печей полностью автоматизированы и управляются компьютерами. С рейтингом 55 % современные эффективные печи для обжига цемента приближаются к пределу наилучшей достижимой эффективности использования топлива и производительности. Достигли ли производители печей оптимальной конструкции? Является ли печь предварительного обжига печью будущего? Автор и многие инженеры-цементщики так не считают. Технологии никогда не стояли на месте в эпоху быстро ускоряющихся промышленных изменений. Цементные печи не будут исключены из этой тенденции. Хотя печь для предварительного обжига является важной частью технологического оборудования, она имеет множество недостатков, таких как огромные размеры высокой башни на задней части печи и проблемные условия окружающей среды. Потому что эти системы стали такими искушенные в вопросах управления и обслуживания, хорошо обученные специалисты теперь являются абсолютным требованием.

Были достигнуты значительные улучшения в эффективности использования топлива и технологии управления, и большинство недавно построенных печей полностью автоматизированы и управляются компьютерами. С рейтингом 55 % современные эффективные печи для обжига цемента приближаются к пределу наилучшей достижимой эффективности использования топлива и производительности. Достигли ли производители печей оптимальной конструкции? Является ли печь предварительного обжига печью будущего? Автор и многие инженеры-цементщики так не считают. Технологии никогда не стояли на месте в эпоху быстро ускоряющихся промышленных изменений. Цементные печи не будут исключены из этой тенденции. Хотя печь для предварительного обжига является важной частью технологического оборудования, она имеет множество недостатков, таких как огромные размеры высокой башни на задней части печи и проблемные условия окружающей среды. Потому что эти системы стали такими искушенные в вопросах управления и обслуживания, хорошо обученные специалисты теперь являются абсолютным требованием. Существует множество новых концепций обжига цементного клинкера, разработанных множеством передовых инженеров. Реактор с псевдоожиженным слоем, отделение кальцинирующего известняка от предварительного нагрева другого сырья, двухступенчатый подогреватель с подвижной колосниковой решеткой — это лишь некоторые из наиболее «экзотических» идей, которые вышли на передний план. Возможно, одна из них станет печью будущего, поэтому важно непредвзято относиться к таким идеям и не рассматривать их как «невозможные».

Существует множество новых концепций обжига цементного клинкера, разработанных множеством передовых инженеров. Реактор с псевдоожиженным слоем, отделение кальцинирующего известняка от предварительного нагрева другого сырья, двухступенчатый подогреватель с подвижной колосниковой решеткой — это лишь некоторые из наиболее «экзотических» идей, которые вышли на передний план. Возможно, одна из них станет печью будущего, поэтому важно непредвзято относиться к таким идеям и не рассматривать их как «невозможные».

Предыдущий пост

Следующий пост

Отбор клинка условия, уменьшающие er | GCP Applied Technologies

ПОДЕЛИТЬСЯ ЗАКРЫТЬ

пусто

Поделиться

17 марта 2020 г.

от GCP Applied Technologies

Для достижения оптимальных свойств клинкера важно, чтобы в печи было достаточно кислорода для эффективного сжигания всего топлива. Атмосфера с недостатком кислорода может привести к потере раннего набора прочности и снижению текучести цемента.

Восстановительные условия могут быть вызваны недостаточным количеством воздуха, избыточным использованием топлива, низкой скоростью подачи или неправильным измельчением топлива, а также содержанием углерода в исходном сырье. Восстановительные условия также увеличивают улетучивание серы, что может привести к ее накоплению в подогревателе печи и последующему уменьшению содержания сульфата щелочного металла в клинкере.

Причины снижения содержания клинкера

К наиболее распространенным причинам относятся:

- Характеристики пламени. Если пламя печи направлено вниз к клинкеру, часть топлива будет «выдуваться» прямо на слой клинкера. В этой ситуации топливо (обычно уголь) будет продолжать гореть в слое клинкера, что приведет к локализованным восстановительным условиям.

- Неполное сгорание частиц топлива. Крупные частицы топлива могут выпадать из пламени печи в клинкерный слой и приводить к восстановительным условиям, как описано выше.

Эти частицы могут быть вызваны неправильным измельчением топлива и часто связаны с более широким использованием альтернативных видов топлива.

Эти частицы могут быть вызваны неправильным измельчением топлива и часто связаны с более широким использованием альтернативных видов топлива.

Определение условий восстановления клинкера

Следите за такими условиями, как неокисленные коричневые сердцевины внутри кусков клинкера, которые окисляются при контакте с воздухом и становятся темными. Вы также можете выполнить тест на химическое восстановление, чтобы определить восстановление. Для этого:

- Поместите примерно 10 мг молотого клинкера в чистое углубление на белой керамической плитке.

- Добавьте две капли раствора А (0,25 г 2,2′-дипиридила, растворенного в 90 мл воды и 10 мл концентрированной соляной кислоты).

- Если в течение двух минут появляется розовый цвет, значит, присутствует Fe2+ и клинкер сильно восстановлен.

- Если розовая окраска не появляется, добавьте две капли раствора B (50 г тринатрийцитрата, растворенного в 100 мл воды) и подождите еще пять минут.

- Если затем появляется розовый цвет, клинкер умеренно измельчен.

- Если тест отрицательный, то клинкер либо не восстановлен, либо повторно окислен.

Если восстановительные условия не очевидны по коричневым ядрам, исследуйте клинкерные минералы с помощью методов микроскопии, которые более четко определяют восстановление, если оно присутствует. Микроскопия восстановленного клинкера часто выявляет:

- Переменные сопутствующие признаки

- Практические отсутствие феррита и сульфата щелочного металла в фазах внедрения

- Нестабильная, плохо очерченная «закругленная» кромка кристалла алита, преобразованная в белит

- Наличие алюмината в виде модифицированных щелочью продолговатых решетчатых кристаллов

- Повышенный LSF, AR и SR по сравнению с тем же клинкером в невосстановленной форме

Для предотвращения условий снижения:

- Обеспечить надлежащее приготовление исходного корма достаточной крупности, с правильным составом и хорошей однородностью.

- Убедитесь, что у вас есть надлежащие условия в печи, включая хорошие характеристики пламени (включая выравнивание горелки), а также соответствующую температуру горения, скорость подачи, уровень кислорода и скорость охлаждения.

Но, так как этот материал используют только для облицовки, то данное качество в полной мере не используется.

Но, так как этот материал используют только для облицовки, то данное качество в полной мере не используется. При изготовлении такой плитки применяют специальную морскую глину, обладающую высоким порогом спекаемости. Именно эта характеристика исходного сырья даёт возможность проводить обжиг плитки при таких высоких температурах. Количество районов, где добывается эта глина, немного.

При изготовлении такой плитки применяют специальную морскую глину, обладающую высоким порогом спекаемости. Именно эта характеристика исходного сырья даёт возможность проводить обжиг плитки при таких высоких температурах. Количество районов, где добывается эта глина, немного.

Эти частицы могут быть вызваны неправильным измельчением топлива и часто связаны с более широким использованием альтернативных видов топлива.

Эти частицы могут быть вызваны неправильным измельчением топлива и часто связаны с более широким использованием альтернативных видов топлива.