Колпаковая печь для отопления дома

Кирпичные печи по-прежнему остаются в тренде, несмотря на появление новых, более компактных металлических печей с удобной конструкцией и минимальным потреблением топлива. Поэтому инженеры-энтузиасты постоянно работают над новыми моделями или усовершенствуют уже работающие варианты «кирпичной классики», делая их работу более эффективной и экономной. Типичный пример — колпаковая печь для отопления дома, которая является наиболее популярным вариантом, так как обладает высокими показателями теплоотдачи, несмотря на довольно компактные размеры и простоту конструкции.

Колпаковая печь для отопления дома

Безусловно, существует немало разных моделей печей, в конструкции которых использован «колпаковый принцип». Есть среди них и массивные сооружения с лежанками и каминами. Однако, в данной публикации будет рассмотрен именно компактный вариант, подходящий как для небольшого дома, используемого для постоянного проживания, так и для посещаемой время от времени дачи.

Перед тем как рассматривать процесс непосредственно порядовой кладки этого отопительного сооружения, имеет смысл ознакомиться с тем, какими бывают колпаковые печи, понять их особенности, разобраться с некоторыми нюансами, о которых необходимо знать, приступая к работе.

Что такое колпаковые печиСодержание статьи

- 1 Что такое колпаковые печи

- 1.1 Принцип работы колпаковой печи

- 1.2 Разновидности колпаковых отопительных печей

- 1.3 Некоторые особенности колпаковых печных конструкций

- 1.4 Преимущества колпаковых печей

- 1.5 Как определить требуемую тепловую мощность колпаковой печи?

- 2 Подготовительные процессы перед возведением печи

- 2.1 Выбор места для возведения кирпичной печи

- 2.2 Фундамент под постройку печи

- 2.2.1 Калькулятор расчета количества ингредиентов для самостоятельного приготовления бетонного раствора

- 2.3 Раствор для кладочных работ

- 2.

4 Особенности установки отдельных узлов конструкции печи

4 Особенности установки отдельных узлов конструкции печи

- 3 Двухколпаковая отопительно-варочная печь

- 3.1 Некоторые особенности конструкции, необходимые материалы

- 3.2 Схема-порядовка кладки печи

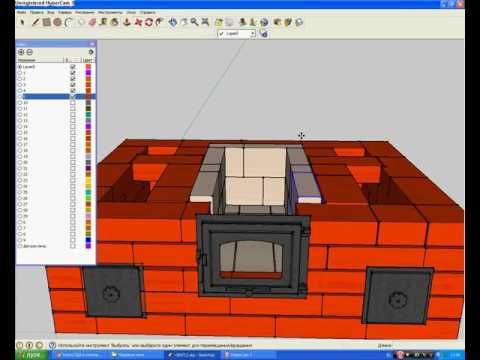

- 4 Видео: Кладка простой, но эффективной колпаковой печи

Большинство печных конструкций функционируют за счет прямого нагрева стенок от выделенной при сгорании топлива энергии, или же за счет прогрева кладки от нагретых газов, проходящих через сложную систему внутренних каналов.

В первом варианте теплоотдача отопительного строения напрямую зависит от толщины стенок — чем они толще, тем выше показатели теплоемкости. Однако недостатком такой конструкции является чрезмерно большой расход топлива для прогрева массивной конструкции. При прекращении горения топлива печь начинает постепенно остывать, «делясь» теплом с воздухом в помещении.

Конструкция отопительной печи со сложной системой внутренних каналов прогревается более равномерно, но в этом варианте конструкции предъявляются повышенные требования к высоте дымоходной трубы, необходимой для создания устойчивой тяги. Кроме того, за чистотой узких многочисленных каналов печи необходимо следить с особой тщательностью. Самыми уязвимыми местами для образования пробок, снижающих тягу, являются участки поворотов каналов, а их в этом лабиринте бывает ох как немало!

Кроме того, за чистотой узких многочисленных каналов печи необходимо следить с особой тщательностью. Самыми уязвимыми местами для образования пробок, снижающих тягу, являются участки поворотов каналов, а их в этом лабиринте бывает ох как немало!

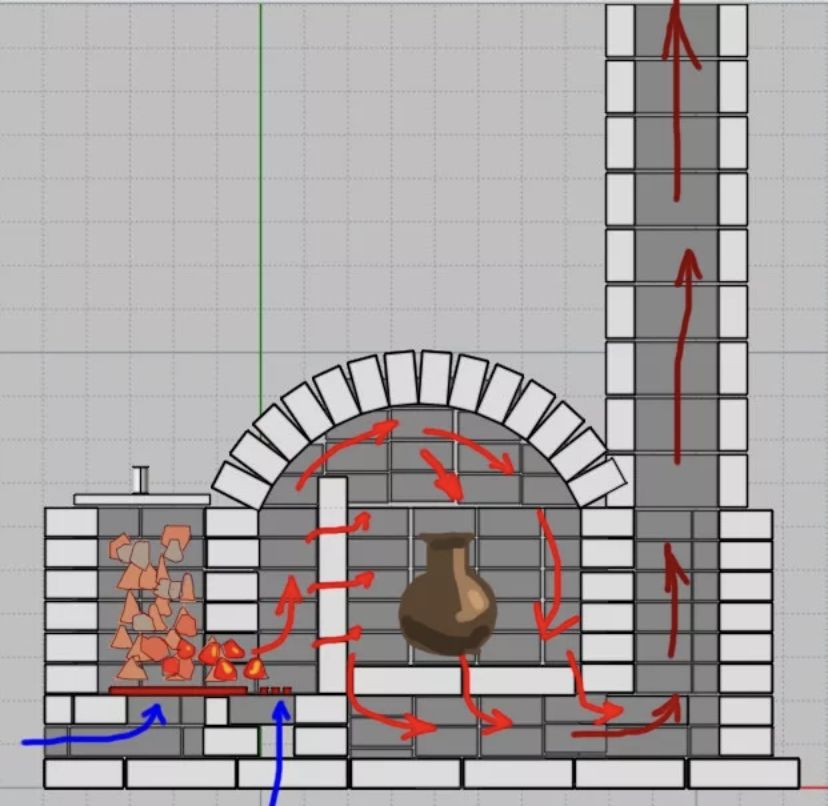

Принцип работы колпаковой печи и направления перемещения газовых потоков

В отличие от упомянутых выше конструкций, у колпаковых печей подобные недостатки сведены к возможному минимуму, так как в них формируются два связанных между собой контура, которые аккумулируют тепло.

Внутренний контур, расположенный вокруг или около топочной камеры, сохраняется дольше нагретым благодаря внешнему контуру, который одновременно является дымоотводным каналом. Благодаря такой конструкции остывание печи происходит гораздо медленнее, так как нагретый в топке воздух, уходя в дымоход, проходит через всю конструкцию печи.

Двухколпаковые печи имеют два нагреваемых пространства — нижний и верхний колпаки. В нижнем колпаке нагретый воздух циркулирует так же, как в колпаковой печи, но далее он не уходит в трубу, а попадает в верхний колпак, заполняет и нагревает его.![]() И только после этого отправляется в дымоход.

И только после этого отправляется в дымоход.

Почетное право считаться изобретателем колпаковых печей принадлежит инженеру Кузнецову И.В. Он разработал более 150 моделей, работающих на этой принципиальной основе, предназначенных для отопления различных помещений. При этом и размеры, и эксплуатационные параметры, и функциональность созданных им моделей варьируется в очень широком диапазоне, и во многом это зависит от того, как расположены колпаки печей.

Одной из наиболее востребованных можно назвать двухколпаковые печи, в которой колпаки расположены один над другим. Подобные конструкции обладают весьма компактными размерами, поэтому не занимают большой площади в помещении.

На иллюстрации – только совсем небольшая выборка моделей колпаковых печей разработки Кузнецова

Как описывает печи Кузнецова официальный сайт, эти отопительные сооружения имеют аббревиатурное название, поэтому при выборе определенной модели по ее назначению можно ориентироваться на расшифровки этих буквенных обозначений:

- ИОК — отопительный вариант печи.

- ОВИК — отопительно-варочная печь из керамического кирпича, без использования огнеупорного для кладки топочной камеры.

- ОВИК БК — отопительно-варочная печь, оснащенная боковым камином.

- ОВИК ЗК — отопительно-варочная конструкция, в которой камин расположен с задней стороны.

- ОВИК Л — отопительно-варочная печь с лежанкой.

- ПКИК1К — печи, оснащенные калорифером.

- БИК — банная печь.

- РТИК — русская печь с колпаковой конструкцией.

Если печь оснащена духовым шкафом, то к аббревиатуре добавляется буква «Д».

Безусловно, за этими аббревиатурами скрываются целые линейки моделей, отличающиеся размерами, конфигурацией, эксплуатационными параметрами.

Некоторые особенности колпаковых печных конструкцийТеперь имеет смысл акцентировать внимание на некоторых особенностях колпаковых печей. Это необходимо знать, выбирая такую конструкцию для возведения в собственном доме:

- В отличие от других вариантов, в колпаковых печах Кузнецова топочная камера практически полностью изолирована от колпака.

Чаще всего для ее кладки применяется огнестойкий шамотный кирпич, так как температура внутри камеры может достигать 1000÷1200 градусов. Шамотный и обычный кирпичи имеют разную плотность, поэтому между ними необходимо создавать температурный зазор, так как при нагревании и расширении кладка пойдет трещинами. Данный зазор обычно составляет около 5 мм. Но чтобы повысить теплопередачу от одного материала к другому, это пространство заполняется асбестовым листом или базальтовым картоном.

Чаще всего для ее кладки применяется огнестойкий шамотный кирпич, так как температура внутри камеры может достигать 1000÷1200 градусов. Шамотный и обычный кирпичи имеют разную плотность, поэтому между ними необходимо создавать температурный зазор, так как при нагревании и расширении кладка пойдет трещинами. Данный зазор обычно составляет около 5 мм. Но чтобы повысить теплопередачу от одного материала к другому, это пространство заполняется асбестовым листом или базальтовым картоном. - Одна из особенностей — это наличие «сухого» шва в топочной камере, ширина которого составляет 20÷30 мм. Такой зазор помогает созданию более качественной тяги, но в то же время — сохраняет внутри топки оптимальный температурный режим, так как продукты сгорания топлива уходят через него постепенно.

- В колпаковых печах водогрейные баки и духовки не имеют прямого контакта с раскаленными газами и открытым огнем. Эти элементы располагаются в верхнем колпаке конструкции, где температура не превышает 400 градусов.

Такой нагрев безопасен для целостности металла, но в то же время этой температуры вполне достаточно для его полноценного прогрева.

Такой нагрев безопасен для целостности металла, но в то же время этой температуры вполне достаточно для его полноценного прогрева.

«Сухой» шов может располагаться в разных местах стенок колпаковых печей, но он всегда соединяется с каналом, соединенным с колпаком конструкции.

- Для колпаковых печей будет достаточно более короткого дымохода. В данном случае его первоначальная задача заключается в отведении продуктов сгорания, и только во вторую очередь — создание тяги для печи.

- Некоторые колпаковые печи обладают КПД, достигающим 80%, в то время, как в других кирпичных отопительных конструкциях он чаще всего не превышает 60÷65%. Благодаря компактным размерам топочной камеры, обеспечивается экономный расход топлива. Так, потребление дров порой сокращается на 25÷40% по сравнению с печами, имеющими прямоточное выведение продуктов сгорания.

Теперь — о преимуществах колпаковых печей по сравнению с другими конструкциями отопительных кирпичных сооружений. К явным достоинствам можно отнести следующие моменты:

К явным достоинствам можно отнести следующие моменты:

- Для их строительства требуется намного меньше строительного материала — как самого кирпича, так и раствора для его кладки.

- Кладку колпаковой печи производить гораздо проще и быстрее, так как конструкция не имеет чрезмерно большого количества внутренних каналов. Поэтому схема-порядовка печи обычно легко читается даже начинающим мастером.

- В связи с тем, что для постройки используется меньшее количество кирпича, печь обладает и гораздо меньшей массой. меньшим весом. Поэтому под нее не потребуется обустраивать особо массивный фундамент, как, например, под многоканальные модели.

- В практически изолированной топке колпаковой печи горение топлива происходит более интенсивно, поэтому после сжигания топлива остается минимальное количество твердых отходов. Благодаря этому стенки топочной камеры, а также внутренние поверхности дымохода, будут меньше покрываться налетом от продуктов сгорания дров.

- Привлекает и простота обслуживания колпаковых печей — их гораздо легче очищать от скопившийся сажи, нежели узкие каналы других конструкций.

Отопительно-варочная печь колпаковой конструкции

- При желании любую колпаковую конструкцию при ее возведении можно легко дополнить духовым шкафом или водогрейным баком, так как в ее колпаке обычно вполне достаточно места для их размещения.

- Духовой шкаф чаще всего располагается в верхней части печи, то есть в верхнем колпаке. Если же ее духовка находится в нижнем колпаке, то она защищена от прямого воздействия огня стенкой топочной камеры. Поэтому вокруг металлического короба духовки создается температура не выше 400, а внутри него – порядка 200÷250 градусов. Циркуляция горячих газов внутри колпака вокруг духового шкафа помогает одинаковому распределению нагрева. Поэтому и готовящиеся в такой печи блюда пропекаются со всех сторон равномерно.

- Колпаковые конструкции быстро прогреваются, поэтому в помещениях ожидаемый уровень температуры достигается в довольно короткие сроки.

- Стенки таких моделей прогреваются равномерно, что обеспечивает более высокую теплоотдачу в помещения дома.

Для того чтобы печь была эффективна и хорошо обогревала помещения дома, необходимо правильно определиться с эксплуатационными параметрами выбираемой модели. Это, безусловно, ее размеры и тепловая мощность (теплоотдача).

Теплоотдача печи должна соответствовать размерам помещений, обогрев которых будет на нее возлагаться.

Поэтому прежде чем останавливать свой выбор на определенной печи, необходимо определить площадь помещений, которые предстоит обогревать. При этом не упускаются из внимания и возможные тепловые потери, которые, так или иначе, неизбежны в любом, даже хорошо утепленном доме.

Учитывать также необходимо и толщину кладки печи, так как от этого параметра напрямую зависят ее аккумулирующие возможности.

Рассчитать правильно точные параметры — это непростая задача, требующая особых знаний, так как учитывается множество различных критериев. Если же обращаться к специалистам нет желания, то можно выполнить предварительную «прикидку», исходя из доступных каждому владельцу дома показателей.

- Для качественно утепленного дома потребуется 0,5 кВт мощности печи на 10 м² площади.

- Если же дом расположен в регионах с выраженно холодными зимами, этот параметр стоит взять с запасом, например, 0,75 кВт/10 м².

В случае если опыт в подобных расчетах отсутствует (а так оно чаще всего и есть), лучше всего воспользоваться уже готовыми проектами, в которых расчеты произведены их разработчиками и оговорены в описании конструкции. Проекты постройки печей в большом ассортименте представлены на специализированных сайтах. Там можно встретить широкий выбор моделей различных размеров и тепловых мощностей.

Подготовительные процессы перед возведением печиКогда модель печи уже выбрана, перед началом ее возведения требуется определенная подготовка. Чтобы этот весьма насыщенный событиями и длительный этап не стал неожиданностью, стоит рассмотреть, какие мероприятия он включает.

Итак, предстоит следующее:

- Выбор конкретного места под возведение печи.

- Создание надежного фундамента.

- Защита близко расположенных к печи деталей конструкции дома от высоких температур.

- Приготовление раствора для кладки.

- Приобретение и подготовка отдельных узлов конструкции печи.

- Подготовка необходимых инструментов.

Об этих мероприятиях как раз и пойдет речь в текущем разделе публикации.

Выбор места для возведения кирпичной печиЧтобы печь в процессе эксплуатации отвечала существующим требованиям пожарной безопасности, и в особенности, если она возводится в деревянном доме, при выборе области ее установки необходимо учитывать следующие факторы:

- Сооружение должно быть расположено на расстоянии не менее 100 мм от стен дома.

Разница в примыкании к печи негорючих стен и возведенных из воспламеняющегося материала

- Если печь планируется встроить в уже ранее построенную стену, то между торцом стены и кирпичной кладкой необходимо обеспечить прослойку из жаростойкого материала, например, асбеста или базальтового картона.

Распушка – специальное утолщение стенок дымоходной трубы для безопасного прохода через чердачное перекрытие

- Дымоходная труба должна проходить через конструкцию перекрытия между балками, причем расстояние между ними и кладкой должно составлять не менее 150 мм.

При выборе места установки печи с кирпичным дымоходом сразу рассматривается возможность прохода этой трубы между балками перекрытия и стропилами крыши.

- Одновременно учитывается также и расположение стропил конструкции крыши. Между ними и кирпичной кладкой должно быть предусмотрено такое же расстояние.

Важнейшим условием, напрямую влияющим на длительность безаварийной эксплуатации печи, является надежность основания, на которой она будет возводиться.

- В случае если фундамент под печь строится вместе с фундаментом дома, необходимо помнить, что эти две конструкции не должны жестко контактировать между собой. Усадка фундаментов может происходить неравномерно из-за сильно различающейся нагрузки на них.

Недопустимо, чтобы при этом оказывалось взаимное влияние – это может привести к деформациям как печи, так и стен дома.

Недопустимо, чтобы при этом оказывалось взаимное влияние – это может привести к деформациям как печи, так и стен дома.

Отдельно расположенный фундамент под постройку печи.

- Если печь решено построить в уже готовом доме, то на месте ее возведения придется демонтировать часть дощатого пола, чтобы обустроить в грунте подполья котлован для заливки фундамента. При этом необходимо учитывать, что периметр фундамента должен быть больше на 50÷80 мм основания печной конструкции.

- В случае если дом был возведен на плитном фундаменте и, естественно, печь придется устанавливать тоже на него, то для отопления стоит выбирать по возможности наиболее легковесные конструкции. Вот как раз то здесь трудно придумать что-нибудь лучше колпаковой модели.

Котлован для постройки фундамента под печь.

- Первое, что необходимо сделать при обустройстве фундамента — это вырыть котлован соответствующего размера. Глубина котлована будет напрямую зависеть от высоты пола над грунтом подполья.

В общей сложности высота заглубления основы должна составлять 300÷500 мм.

В общей сложности высота заглубления основы должна составлять 300÷500 мм.

Щебёночная засыпка, отделенная от грунта застеленным слоем геотекстиля

- Создаваемую плиту необходимо защитить от грунтовой влаги. Для этого на дно котлована засыпается и утрамбовывается слой песка, примерно в 80÷100 мм – это исключает капиллярное «подсасывание» воды снизу. Затем укладывается гравийная или щебеночная подушка, также с тщательным уплотнением. Вся эта «слоеная» конструкция станет намного надежнее, если ее от грунта будет отделять прослойка из геотекстиля.

Опалубка под заливку фундамента, закрытая изнутри гидроизоляционной пленкой. Внутри выложены армирующие сетки.

- Если расстояние между грунтом и поверхностью «чистого» пола достаточно большое, то на всю эту высоту необходимо установить опалубку для заливки фундамента. Опалубка закрывается плотной полиэтиленовой пленкой, а затем в нее монтируется несколько рядов арматурной сетки, расстояние между которыми должно составлять 100÷120 мм.

Поверхность фундамента должна находиться в одной плоскости с чистовым полом или же быть выше нее, примерно, на 100 мм.

Поверхность фундамента должна находиться в одной плоскости с чистовым полом или же быть выше нее, примерно, на 100 мм.

Про пленку забывать не следует. Ее роль даже не столько в том, чтобы защищать будущую плиту от влаги – воде здесь взяться по большому счету неоткуда. А вот не допустить выхода воды из залитого раствора – чрезвычайно важно! В противном случае не избежать нарушения водоцементного соотношения, то есть не будут созданы оптимальные условия для созревания бетона, и фундамент может получиться некачественным.

Заполнение опалубки бетоном

- Следующим этапом идет приготовление бетонного раствора и заполнение котлована. Сколь-нибудь значимых динамических нагрузок на создаваемую плиту не предполагается, поэтому нет особого смысла стремиться с чрезмерно высокой марочной прочности бетона. Практика показывает, что вполне можно ограничиться маркой М200 (В15).

Ниже размещен калькулятор, которые поможет читателю рассчитать требуемое количество исходных ингредиентов для самостоятельного приготовления нужного количества бетонного раствора (цемента, песка, щебня или гравия, воды). Предусматривается возможность расчёта для двух вариантов – при использовании цемента марок ПЦ400 и ПЦ500.

Предусматривается возможность расчёта для двух вариантов – при использовании цемента марок ПЦ400 и ПЦ500.

Перейти к расчётам

Укажите планируемые размеры фундаментной плиты для печи и нажмите «РАССЧИТАТЬ КОЛИЧЕСТВО ИНГРЕДИЕНТОВ»

Расчет производится для бетона М200 (В15)

Результат будет показан с учетом 10% запаса

Длина фундамента, м

Ширина фундамента, м

Высота фундаментной плиты, м

При заполнении котлована и опалубки бетоном необходимо добиться максимального уплотнения залитого раствора. Оптимальное решение, конечно, это использование специальных инструментов – глубинного вибратора или виброрейки. Но такая техника есть не у всех, поэтому выходом становится тщательное «штыкование» бетона лопатой и обрезком арматуры – необходимо полностью избавиться от возможных воздушных пузырей.

Но такая техника есть не у всех, поэтому выходом становится тщательное «штыкование» бетона лопатой и обрезком арматуры – необходимо полностью избавиться от возможных воздушных пузырей.

Верхний край плиты стараются сразу сделать ровным и горизонтальным. Чаще всего это предусматривается еще на стадии монтажа опалубки – торцевые стороны верхних ее досок становятся направляющими-маяками для разравнивания поверхности правилом. Могут быть, конечно, и иные решения, например, установка металлических маячковых профилей.

- После заливки, когда поверхность бетона начнет схватываться, ее желательно прикрыть полиэтиленовой пленкой. Это поможет избежать быстрого пересыхания поверхностных слоев, которое способно привести к появлению трещин. В течение недели ежедневно проводится обильное увлажнение созревающего бетона.

Для залитого в котлован и опалубку бетона необходимо создать оптимальные условия для созревания и набора прочности.

Через неделю можно пленку убрать, через 10÷14 дней – выполнить демонтаж опалубки. Но полная готовность плиты, при которой разрешается переходить к дальнейшим строительным работам, будет достигнута только через четыре недели с момента заливки.

Но полная готовность плиты, при которой разрешается переходить к дальнейшим строительным работам, будет достигнута только через четыре недели с момента заливки.

Для гидроизоляции готового фундамента используется лист рубероида.

- Готовый к кладке печи фундамент застилается гидроизоляционным материалом, в качестве которого чаще всего используется рубероид.

Немаловажным моментом является выбор раствора для кладки печи. Так как стенки сооружения будут постоянно подвергаться сильным перепадам температур, смесь должна иметь особый состав, который в застывшем виде не станет ни растрескиваться, ни осыпаться.

Раствор для кладки можно изготовить самостоятельно или купить в готовом виде.

- Изготовление самодельного раствора — задача непростая, весьма длительная и требующая особых знаний и немалого терпения. Дело в том, что основным ингредиентом в печном растворе выступает глина. Это вещество должно иметь определенную жирность, определить на взгляд или на ощупь которую неопытному человеку — затруднительно.

Поэтому, изготавливая смесь, приходится идти путем экспериментов, готовя несколько вариантов из всех ингредиентов, добавляя их в разных пропорциях. При этом необходимо дожидаться полного просыхания экспериментальных образцов, и лишь затем определять, какой из вариантов кажется оптимальным.

Поэтому, изготавливая смесь, приходится идти путем экспериментов, готовя несколько вариантов из всех ингредиентов, добавляя их в разных пропорциях. При этом необходимо дожидаться полного просыхания экспериментальных образцов, и лишь затем определять, какой из вариантов кажется оптимальным.

Мастера-печники обычно готовят кладочный раствор самостоятельно. Но им помогает в этом накопленный годами опыт.

Однако, прежде чем перейти к экспериментам, подходящую глину необходимо отыскать и накопать, затем очистить ее от посторонних вкраплений и органических включений (корешков и т.п.), а затем замочить на определенный срок. Только после этого можно переходить к подбору пропорций глины и песка, из которых и изготавливается кладочная смесь. Таким способом печники ранее делали раствор для кладки – многие профессионалы не отказываются от такого подхода и сейчас.

- Сегодня же в продаже можно найти готовые варианты жаростойких кладочных составов, предназначенных для возведения каминов и печей.

Они продаются в виде сухих строительных смесей с фасовкой в бумажные мешки. Поэтому, чтобы не терять время и не «колдовать» с подбором пропорций с высокой вероятностью допустить ошибку, лучше всего воспользоваться готовым составом.

Они продаются в виде сухих строительных смесей с фасовкой в бумажные мешки. Поэтому, чтобы не терять время и не «колдовать» с подбором пропорций с высокой вероятностью допустить ошибку, лучше всего воспользоваться готовым составом.

Готовая сухая смесь для приготовления кладочного раствора для печей и каминов.

В приготовленных в заводских условиях смесях оптимально подобраны ингредиенты и их пропорции. Причем производители позаботились и о том, чтобы смеси для кладки печей соответствовали материалам, из которого будет построен тот или иной участок этого сооружения. Например, для кладки топочной камеры, для которой чаще всего применяется жаростойкий вариант кирпича, производится раствор на основе шамотной глины и песка.

Готовые смеси замешиваются в строгом соответствии с инструкцией производителя, размещенной на упаковке. Поэтому, следуя ей, изготовить кладочный раствор не составит большого труда.

Цены на смесь сухую кладочную

смесь сухая кладочная

Особенности установки отдельных узлов конструкции печиА какой кирпич подойдёт для кладки?

Этот чрезвычайно важный вопрос в настоящей публикации опущен.

Но только по той причине, что нюансы выбора кирпича для кладки печей очень подробно изложены в специальной публикации нашего портала.

Чтобы все элементы печной конструкции были установлены правильно и не подвели при дальнейшей эксплуатации, их необходимо правильно смонтировать и закрепить. Поэтому в этом подразделе статьи будут рассмотрены способы монтажа и защиты металлических деталей отопительного сооружения, а также другие нюансы кладки:

- Первое, что в значительной мере повлияет на ровность кладки печи, ее углов и стенок — это изначальная ровность поверхности фундамента и правильность, прямизна углов первого ряда. Поэтому помимо проверки поверхности плиты с помощью строительного уровня, рекомендуется обозначить на гидроизоляционном материале (рубероиде) точное расположение внешних сторон и углов основания печи. То есть, по сути, начертить с помощью мела его периметр.

Это упростит выведение первого ряда, который станет «эталонным» для остальной порядовки.

Это упростит выведение первого ряда, который станет «эталонным» для остальной порядовки. - Удобства в работе добавит и распечатка на отдельных листах бумаги схемы каждого из рядов кладки. Естественно, эти схемы необходимо пронумеровать.

Концы проволоки, которая будет удерживать дверцы в кладке, должны иметь длину не менее 150 мм.

- Все рамы металлических дверец (топки, очистных и поддувальных камер) закрепляются в кладке с помощью стальной проволоки. Для того чтобы дверцы до их окончательного закрепления стояли неподвижно, их временно можно подпереть с двух сторон свободными от работы кирпичами.

Базальтовая прокладка вокруг рамы топочной дверцы.

- Металлические элементы конструкции, которые будут подвергаться воздействию высоких температур, например, топочная дверца, водогрейный бак, духовка и т.д., не должны напрямую контактировать с кирпичной кладкой, так как они имеют разный коэффициент расширения.

Подготовка посадочного места под варочную плиту с помощью прокладки из асбестового материала.

Поэтому между ними должен оставаться зазор не менее 5 мм, который заполняется жаростойкими материалами — асбестом или базальтовым картоном.

Использование калибровочных вставок ля соблюдения единой толщины швов между всеми рядами кладки

- Толщина швов печной кладки должна быть больше, чем при выполнении возведения стен дома, так как они будут постоянно подвергаться нагреванию и остыванию. Поэтому опытные печники нередко рекомендуют придерживаться толщины в 7 ÷10 мм. Кроме того, такая толщина повышает ремонтопригодность уже эксплуатируемой печи – будет возможность аккуратного демонтажа отдельных элементов кладки, если в этом появится необходимость.

Чтобы швы получились ровными и имели одинаковую толщину, можно использовать временные деревянные прокладки-рейки или стальные прутки, которые удаляются после первоначального схватывания раствора, а оставшиеся от них пустоты заполняются кладочной смесью.

Расшивка швов кирпичной кладки.

- Если печь не планируется облицовывать декоративным материалом или штукатуркой, то швы аккуратно оформляют специальным инструментом «расшивкой», которая может придать швам выпуклую, вдавленную или ровную форму.

Для постоянного контроля за соблюдением ровности углов, вдоль них вертикально можно расположить отвесы

- Чтобы поверхности стенок печи и все формируемые углы были ровными, вдоль них натягиваются ориентировочные шнуры. Кроме этого, в процессе выполнения работ ведется постоянный контроль ровности кладки с помощью отвеса, уровня, уголка. Это дает возможность исправить неровности вовремя, еще в процессе укладки, до схватывания раствора.

- Для упрочнения кладки стен печи многие мастера в каждом втором ряду в шов укладывают стальную проволоку толщиной до 5 мм.

- Готовые печи нельзя сразу же подвергать высоким температурным нагрузкам, протапливая их на всю мощь, так как кладка может пойти трещинами. Поэтому возведенное сооружение сначала просушивается. Для этого все дверцы и задвижки открываются полностью, и печь оставляется для просыхания в естественных условиях примерно на неделю. Потом к процессу просушки можно приспособить обычную лампу накаливания на 200 Вт, которую размещают внутри топки и оставляют включенной до видимого просыхания раствора – помимо повышения температуры, он будет поддерживать более активный оборот воздуха, необходимый для сушки.

После этого можно производить пробные топки, используя для этой цели бумагу, солому, щепу или 2÷3 кг хорошо просушенных дров. Подобную «облегченную» топку можно производить 2÷3 раза в сутки. А растапливать печь на полную мощь можно только после окончательного просыхания конструкции.

Проверить тягу в печи — довольно просто. Достаточно поднести к приоткрытой дверце топки зажженную спичку или листок бумаги. Пламя должно потянуться в сторону топочной камеры.

- Необходимо учитывать, что при первом испытании печи огнем, конструкция может дымить из-за избытка влаги. Однако, когда печь хорошо просохнет, в ней должна создаваться хорошая тяга, и все продукты горения должны уходить в дымовую трубу. Если же постоянно образуется обратная тяга, и дым идет в помещение, то этого говорит о совершенной ошибке во время возведения печи.

Инструменты для печной кладки

Для выполнения любых кладочных работ необходимо подготовить инструменты. Некоторые из них наверняка найдутся в домашней мастерской.

Основные инструменты для кладки печи.

В перечень всего необходимого входят следующие инструменты:

1 — Кирка необходима для разделения кирпича на части.

2 — Метелка используется для очистки каналов от упавшего внутрь печи частиц раствора.

3 — Строительный уголок используется как для разметки кирпича при разделении его на части, так и при контроле ровности кладки углов печи.

4 — Отвес также помогает контролировать углы и ровность вертикальных поверхностей.

5 — Молоток-кирка также используется для разделения кирпича на части, а также стесывания его поверхностей.

6 — Пассатижи применяются для отделения небольших частиц от кирпича.

7 — Резиновый молоток используется для выравнивания кирпичей в горизонтальных рядах кладки.

8 — Зубило служит для раскалывания кирпича, для придания фрагментам требуемой конфигурации.

9 — Мастерки (кельмы) разных размеров и форм используются для нанесения раствора при проведении кладки.

10 — Правило применяется для контроля за ровностью горизонтальных и вертикальных поверхностей.

11 — Свинцовая чертилка применяется для разметки кирпича, и особенно удобна при планировании облицовки печи изразцами.

12 — Стукальце – это отрезок трубы для обработки изразцов.

13 — Деревянная лопатка для замешивания и растирания раствора.

14 — Металлический стержень (чертилка), используемый для разметки кирпича перед его разделением на части.

15 — Строительный уровень – используется самостоятельно или в комплексе с правилом для постоянной проверки горизонтальности и вертикальности выкладываемых рядов т поверхностей

16 — Рашпиль – им снимаются наплывы застывшего раствора, точно обрабатываются фрагменты кирпича для окончательного придания требуемой формы.

17 — Расшивка применяется для приведения в порядок и придания необходимой формы швам кладки.

Кроме того, потребуется емкость для приготовления раствора.

В данном случае перечислены все инструменты, которые используются профессионалами при возведении печи. Из них можно выбрать те, что будут особо необходимы по видению мастера.

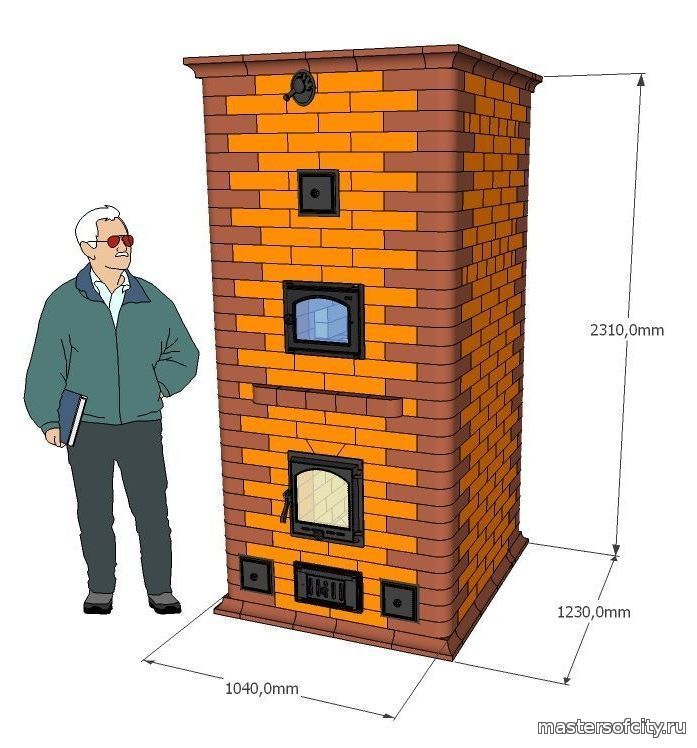

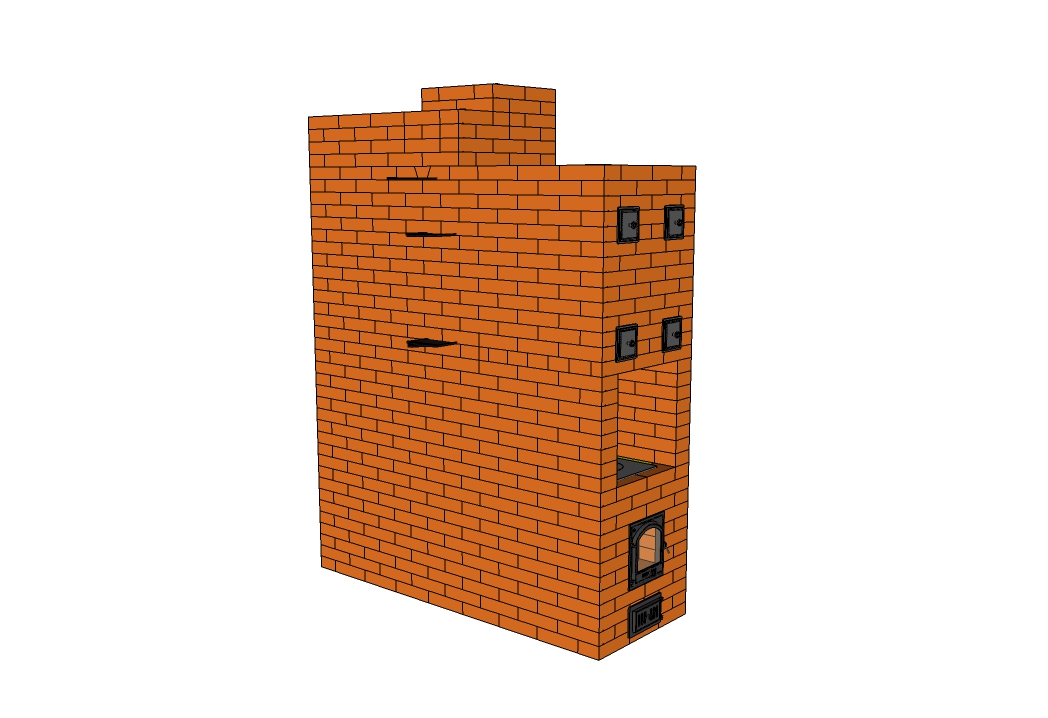

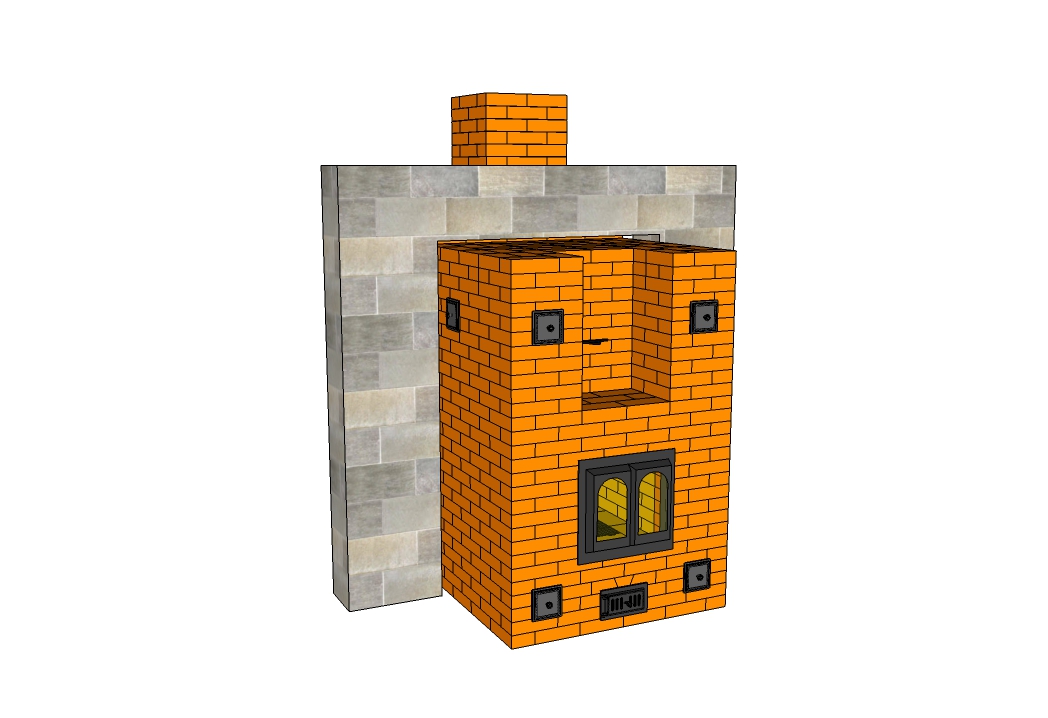

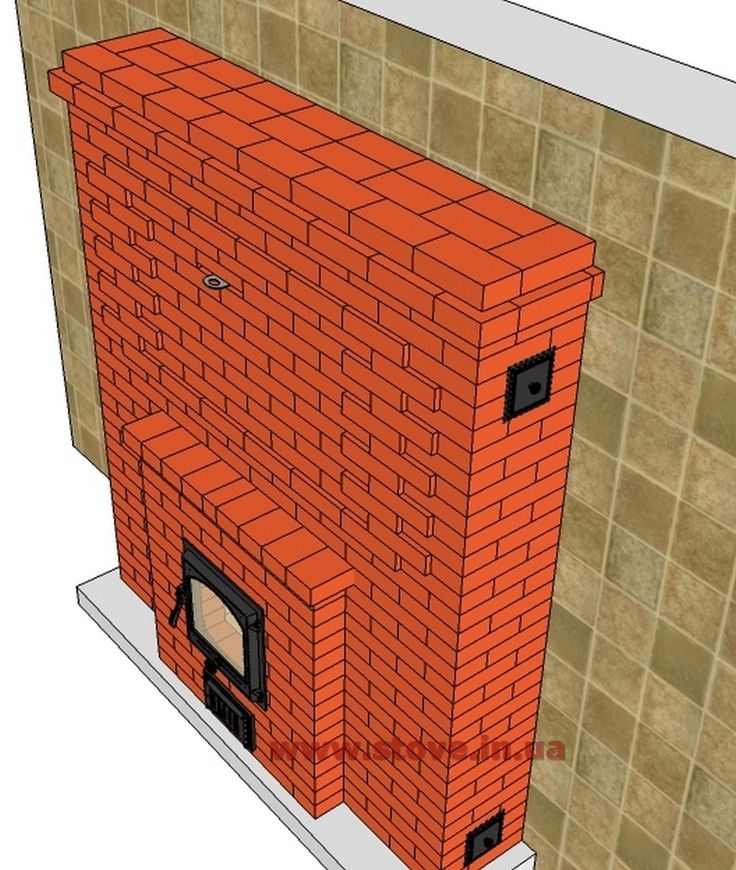

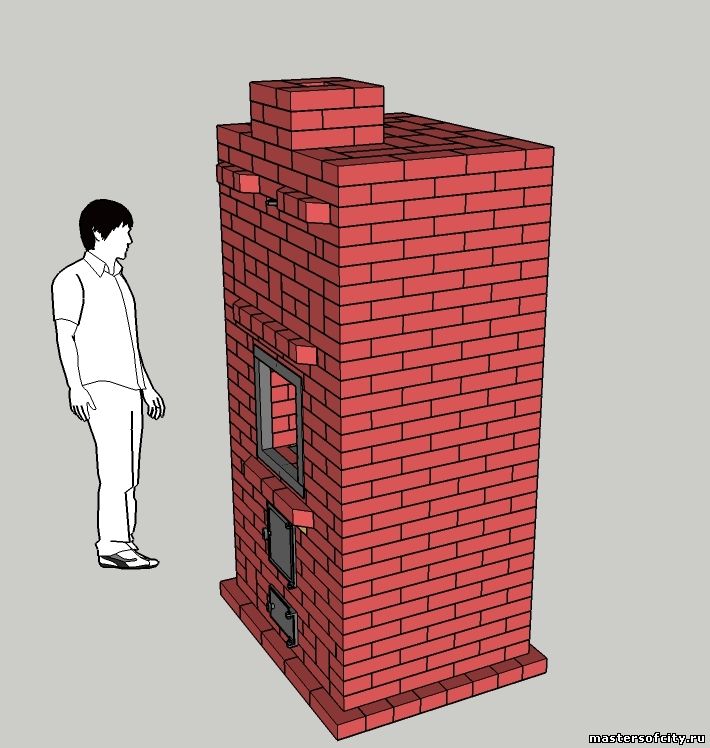

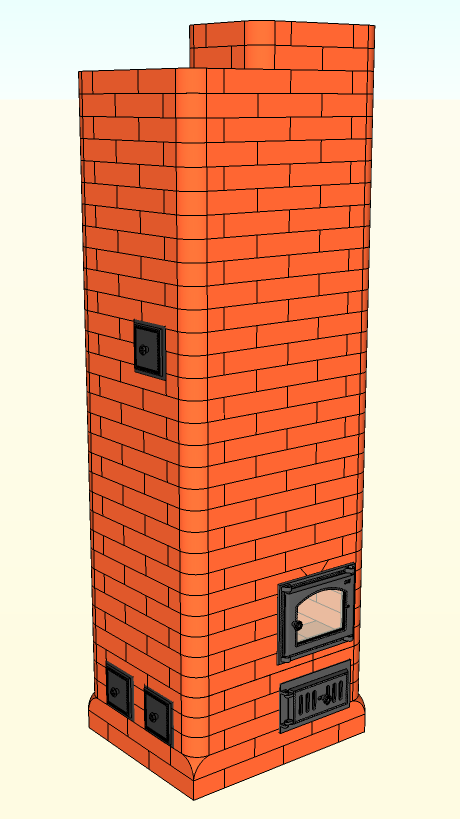

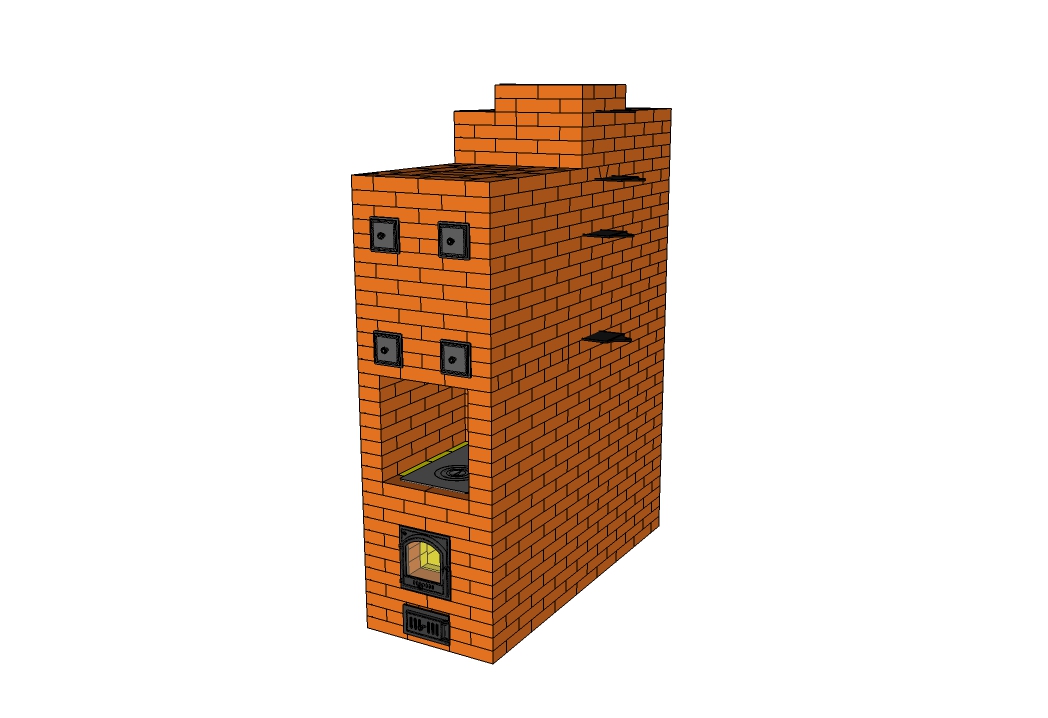

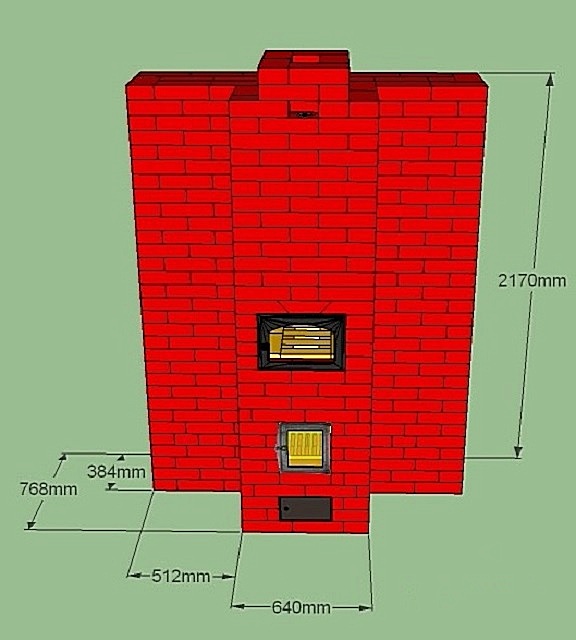

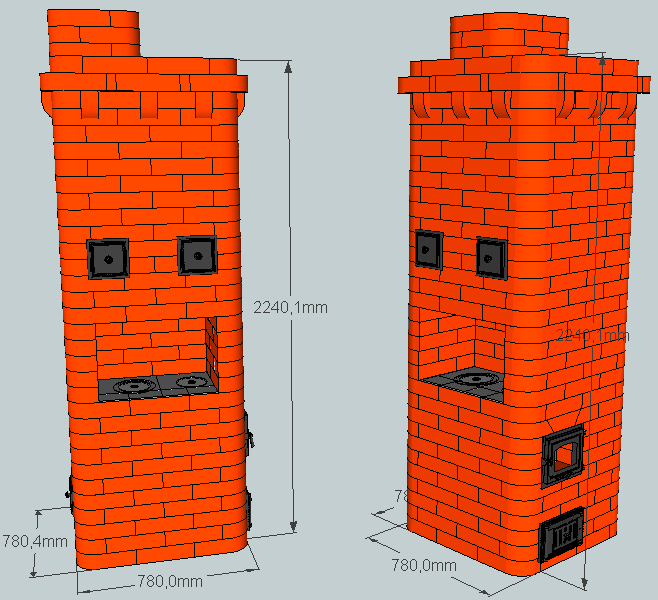

В этом разделе публикации будет представлена модифицированная модель Кузнецова, получившая название «Большая кроха». Однако, у моделей этого ряда тоже существуют различия, заключающиеся в размере варочной плиты. «Большая кроха» изначально была оснащена двухконфорочной плитой. А представленный ниже вариант имеет плиту с одной конфоркой.

Вариант двухколпаковой печи «Большая кроха» с двухконфорочной варочной плитой.

Такая модификация была проведена для того, чтобы сделать больше размеры нижнего колпака. Это привело к увеличению теплоотдачи от поверхностей печи, что позволяет намного быстрее нагреть помещения дома.

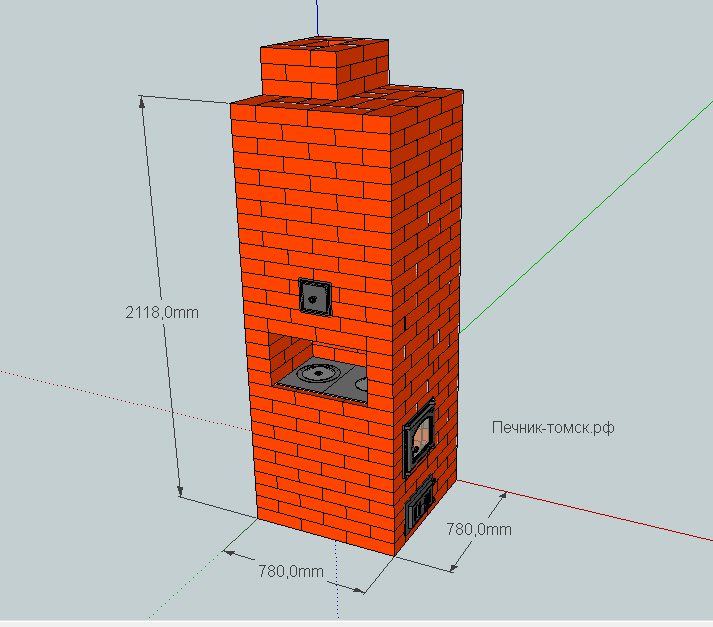

Некоторые особенности конструкции, необходимые материалыВ основе показанной разработки лежит конструкция печи ОВИК4, но в отличие от нее варочная и топливная камеры находятся на разных сторонах сооружения. Удобство такого размещения состоит в повышении безопасности при пользовании плитой, так как исключается риск получения ожога от разогретой дверцы топки.

Отопительно-варочная колпаковая печь Кузнецова с одной конфоркой

Варочная плита с одной конфоркой имеет размер 410×340 мм. При желании на эту камеру можно установить дверцу, благодаря которой она при необходимости будет превращаться в духовой шкаф.

В конструкции предусмотрен «летний» ход, который позволяет использовать плиту только для приготовления пищи в теплое время года, не разогревая все стенки печи. Благодаря такой функции печь легко растапливается, даже если ее не использовали длительное время.

Удобство данной конструкции при ее возведении состоит еще и в том, что при необходимости ее можно сделать выше или ниже. Так, 22÷27 ряды кирпичной кладки имеют одинаковую конфигурацию. Если печь необходимо сделать немного выше, в этой области можно дополнительно добавить два ряда с тем же расположением кирпича, что увеличит высоту печи на 140 мм. Если же потолки в доме низкие, то можно поступить наоборот, то есть убрать два ряда, сократив высоту печи на те же 140 мм.

Конструкция полностью выведена из керамического кирпича, поэтому может быть использована для установки на даче, то есть когда ее эксплуатация будет производиться не регулярно.

При возведении печи в доме с постоянным проживанием, когда протапливание будет производиться регулярно, 5 ÷ 11 ряд можно выложить из огнеупорного шамотного кирпича.

Размеры печи составляют 770×770 мм, высота 2100 мм. При одноразовой топке теплоотдача от нее 2 кВт, и не меньше 3,3 кВт, если топить два раза в сутки. Печь рассчитана на обогрев 25м².

Для возведения печи, без учета дымоходной трубы потребуется 411 кирпичей. Кроме них, необходимо будет подготовить следующие материалы:

— дверца для топки ДТ-3 размером 250×210 мм — 1 шт.;

— дверца для поддувала ДПК(Р) 250×140 — 1 шт.;

— дверца для очистительных камер ДПр-4 130×130 мм — 3 шт.;

— колосниковая решетка 300×250 мм — 1 шт.;

— одноконфорочная варочная панель 410×340 мм — 1 шт.;

— задвижка для «летнего» хода — 130×130 мм — 1 шт. ;

;

— задвижка для дымохода печи — 250×130 мм — 1 шт.;

— стальной уголок 450×30×30×4 мм — 1 шт.;

— предтопочный стальной лист 700×500 мм — 1 шт.

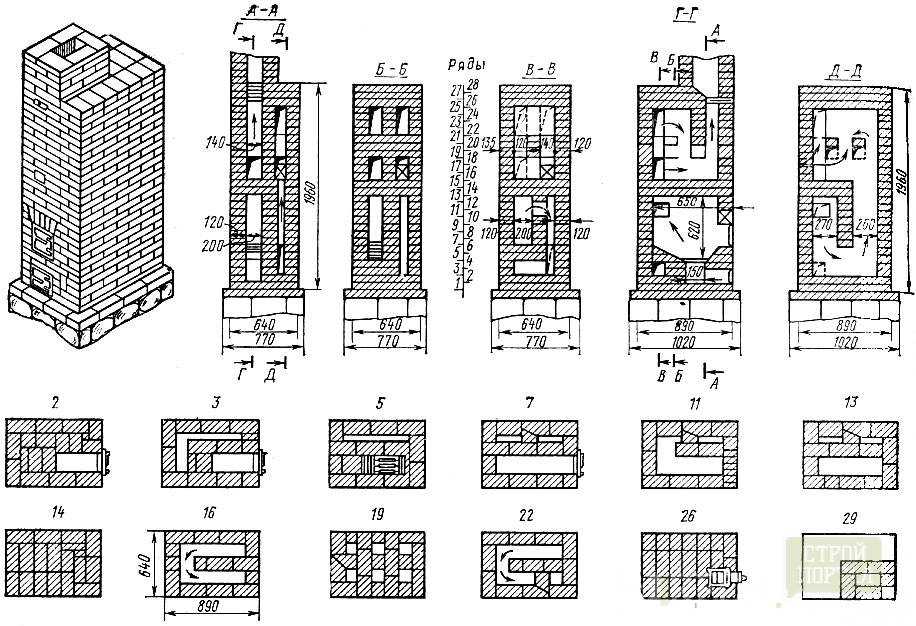

Печь в разрезе – как видно, конструкция не имеет сложных лабиринтов

На разрезе конструкции хорошо видно строение колпаков и расположение в них каналов, а также размещение всех металлических элементов внутри печи.

Такая печь имеет довольно простое строение и компактные размеры, поэтому возвести ее под силу даже не очень опытному печнику. Главное, процесс должен проходить строго по нижеприведенной порядовке.

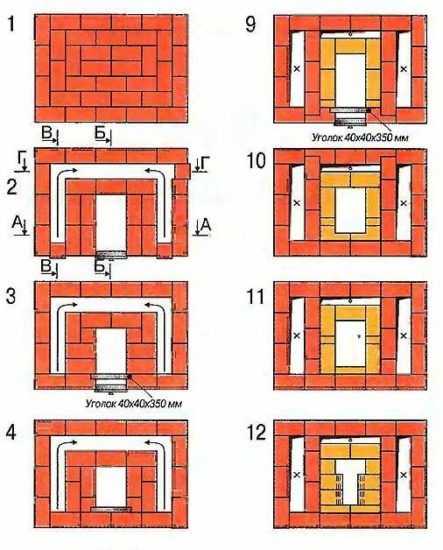

Схема-порядовка кладки печиВозможно, вам будет интересна информация о том, что такое отопительно варочная печь шведка

Чтобы легче было разобраться в схемах рядов, в таблице ниже приведены условные обозначения нестандартных кирпичей в кладке.

Некоторые обозначения – для ясности последующей работы с порядовкой

Ну и, наконец, в таблице представлена порядовая кладка печи. Всего предстоит выложить 32 ряда кирпичей, не считая дымоходной трубы.

Всего предстоит выложить 32 ряда кирпичей, не считая дымоходной трубы.

| Схема кладки | Краткое описание ряда и выполняемых опраций |

|---|---|

| Итак, первый ряд укладывается на подготовленный фундамент (на слой гидроизоляции) и должен находиться в одной плоскости с чистым полом. Этот ряд является особо важным, так как именно он задает ровность кладки последующих рядов. Швы между кирпичами должны составлять 5 мм и быть одинаковыми. Внешние размеры ряда, показанные на схеме, являются ориентировочными. Истинные размеры проявятся после завершения монтажа кирпича первого ряда. Именно их и необходимо будет придерживаться, укладывая последующие ряды. Для первого ряда потребуется 18 штук красного кирпича. | |

| Во втором ряду кладки начинает формироваться поддувальная (зольная) камера, а также основание нижнего колпака. Для очистки нижней части колпака в стенку печи монтируется дверца ДПр-4, имеющая размер 130×130 мм.  Кроме нее, устанавливается и дверца поддувальной камеры ДПК(Р) 250×140 мм. Второй ряд состоит из 11 красных кирпичей. | |

| Третий ряд укладывается по представленной схеме, и его особенность состоит в том, что кроме целых кирпичей, в нем используются его обработанные фрагменты. Причем, как можно видеть, углы двух кирпичей, формирующих отверстие для установки дверцы для очистки колпака, стесаны до полукруглого состояния. Такая конфигурация значительно упростит процесс очистки. Для этого ряда необходимо подготовить 11 и ½ кирпича. | |

| Четвертый ряд перекрывает дверцы поддувальной и колпаковой камер. Кроме этого, частично с передней и задней стороны перекрывается канал, расположенный за зольной камерой. Оставленное над зольной камерой отверстие должно иметь размеры 260×260 мм, то есть кирпич на кирпич, с учетом швов. Для кладки потребуется 14 красных кирпичей. | |

Пятый ряд. Передний и задний кирпичи, выделенные оранжевым цветом на схеме, имеют размер в ширину 95÷100 мм. Верхняя поверхность этих кирпичей стесывается наискосок. Расстояние между этими кирпичами должно составлять 310 мм. Это будет посадочным местом для колосниковой решетки, при этом она будет упираться на выступающие части кирпичей предыдущего, четвертого ряда. Верхняя поверхность этих кирпичей стесывается наискосок. Расстояние между этими кирпичами должно составлять 310 мм. Это будет посадочным местом для колосниковой решетки, при этом она будет упираться на выступающие части кирпичей предыдущего, четвертого ряда. Пространство нижнего колпака разделяется на два вертикальных канала кирпичом. Ближний к передней части канал станет соединительным для нижнего и верхнего колпака. Дальнее пространство в верхней части будет оборудовано задвижкой «летнего» хода. Кирпич, разделяющий пространство с передней стороны, снизу подрезается наискосок, что будет способствовать лучшему отходу дыма через отверстие. На схеме подрезаемая часть выделена серым цветом. Для кладки 5-ого ряда потребуется 14 и ½ красного кирпича. | |

| Далее, после завершении кладки пятого ряда, на обозначенное отверстие (посадочное место), монтируется колосниковая решетка 300×250 мм. Решетка укладывается без раствора, между ней и обрамляющей ее кирпичом должен оставаться зазор в 5 мм.  Передний и задний зазор заполняется сухим мелкофракционным песком. Передний и задний зазор заполняется сухим мелкофракционным песком. | |

| На шестом ряду монтируется дверка топливной камеры ДТ-3 250×210 мм. Между дверцей и кирпичом также должен оставаться зазор, который должен быть заполнен жаростойким материалом. Как уже говорилось выше, для создания такого зазора применяется асбестовый шнур, которым рама дверцы обматывается по периметру. Крепление рамы дверки в кладку осуществляется с помощью проволоки, которая должна быть заглублена в швы не менее чем на 150 мм. Вместо проволоки могут быть использованы специальные кляммеры, изготовленные из металла толщиной не менее 2 мм. Эти элементы закрепляются к верхней и нижней части рамы дверцы, а их выступающие стороны встраиваются в швы кладки. Для ряда потребуется 12 штук красного кирпича. | |

| Седьмой ряд. В правом дальнем углу топливной камеры между кирпичами оставляется зазор шириной в 20 мм — его называют «сухой» шов. Этот зазор предназначен для вывода из топливной камеры балластных газов, что значительно улучшает процесс горения топлива в печи.  Количество кирпича — 11 и ½ штуки. | |

| Восьмой ряд выкладывается по показанной схеме, «сухой» шов сохраняется. Для этого ряда потребуется также 11 и ½ кирпича. | |

| Девятый ряд. Для перекрытия дверцы топливной камеры с правой стороны кирпич выпускается вперед, а его левую боковую сторону необходимо срезать наискосок. Кирпич, укладываемый с правой стороны, вырезается на всю толщину так, чтобы нижний кирпич 8-го ряда образовал площадку шириной 25÷30 мм. «Сухой» шов в задней части камеры по-прежнему сохраняется. Для ряда потребуется 12 кирпичей. | |

| Далее, идет завершение девятого ряда. Топливная дверка перекрывается полностью кирпичом, стесанным с правой стороны наискосок сверху вниз, так, чтобы она совпала со срезом правого кирпича. Слева кирпич устанавливается на оставленную для него площадку. Потребуется 1 кирпич. | |

Десятый ряд. На схеме показаны вырезы, которые должны быть сделаны в кирпиче под посадочное место под варочную плиту, толщина металла которой составляет 5 мм. А также необходимо учесть асбестовую прокладку, примерно, в 3 мм. Плита должна быть утоплена в глубь кирпичей ниже их поверхности на 4 мм. Поэтому и глубина вырезов должна иметь соответствующее значение и составлять 10÷12 мм. А также необходимо учесть асбестовую прокладку, примерно, в 3 мм. Плита должна быть утоплена в глубь кирпичей ниже их поверхности на 4 мм. Поэтому и глубина вырезов должна иметь соответствующее значение и составлять 10÷12 мм. В правом углу топливной камеры формируется проход в канал нижнего колпака печи шириной в 60 мм. Для кладки ряда необходимо подготовить 12 и ½ кирпича | |

| Продолжение десятого ряда. После того как он будет выложен, на посадочное место под варочную панель, укладывается асбестовый шнур, который заранее необходимо пропитать разведенным до жидкой консистенции кладочным раствором. Сверху него на посадочное место укладывается металлическая одноконфорочная плита. Боковые зазоры между металлом и кирпичом необходимо хорошо очистить, и уложить в них асбестовый шнур или базальтовый картон. Раствор в зазоры попасть не должен. Плита должна быть утоплена в кирпич для того, чтобы следующие кирпичные ряды не лежали непосредственно на металле.  На входе в варочную камеру монтируется стальной уголок. Этот элемент будет выполнять защитную функцию для угла кирпичей — предохранять их от повреждения тяжелыми предметами в процессе эксплуатации печи, например, при установке на плиту кастрюли с водой. Сверху выступающих за пределы камеры концов уголка при кладке следующего ряда укладываются полоски базальтового картона шириной в 20÷25 мм. | |

| 11-й ряд. На этом этапе формируется варочная камера. В нижней части кирпича, обрамляющего плиту, при желании можно сделать вырезы высотой в 5 мм. Они делаются на тот случай, если будет необходимо демонтировать эту металлическую панель. Благодаря этому зазору появится возможность приподнять плиту вверх и выдвинуть наружу. Для кладки этого ряда потребуется 12 кирпичей. | |

| 12-й и 14-й ряды выкладываются по одинаковой схеме, и для каждого из них потребуется по 12 кирпичей. | |

13-й и15-й ряды также кладутся по одинаковой схеме, и для них тоже потребуется по 12 кирпичей. | |

| 16-й ряд. На этом ряду кирпичом перекрывается нижний колпак и стенки варочной камеры. Открытыми оставляются два канала — дальний, для «летнего» хода», и ближний — для соединения нижнего и верхнего колпаков. В кирпичах, формирующих канал «летнего» хода, необходимо сделать вырезы для установки задвижки. Размеры вырезов должны быть такими, чтобы между металлом и кирпичом оставался тепловой зазор в 5 мм. Глубина вырезов должна соответствовать толщине рамки задвижки, чтобы ее можно было «утопить» в кирпич. Перекрытие камеры осуществляется в «замок». Для такого соединения четыре кирпича выпускаются вперед, над варочной камерой, а в их торцевой части делаются срезы наискосок. Для этого ряда потребуется 17 кирпичей. | |

| Далее, на этом же ряду монтируется задвижка «летнего» хода размером 130×130 мм. Зазоры между рамкой и кирпичом заполняются базальтовым картоном. В завершении кладки этого ряда идет перекрытие двумя кирпичами оставшегося пространства над варочной камерой.  Предварительно кирпичи подрезаются наискосок и подгоняются друг к другу по углу среза. Предварительно кирпичи подрезаются наискосок и подгоняются друг к другу по углу среза. | |

| 17-й ряд. Печь полностью перекрывается еще одним слоем кирпича. Для этого перекрытия необходимо подготовить 17 кирпичей. | |

| 18-й ряд. На этом этапе формируется основание верхнего колпака. Для очистки этой части печи в этот ряд встраиваются две дверки размером 130×130 мм. Количество кирпича 11 и ½. | |

| 19-й ряд. Продолжается подъем стенок верхнего колпака. Кладка осуществляется по представленной схеме. Количество кирпича 11 и ½. | |

| 20-й ряд. Этот ряд выкладывается также по схеме, и в нем производится перекрытие дверок очистки. Для работы потребуется 11 и ½ кирпича. | |

| 21-й ряд. Формируется вертикальный канал, который станет основным дымоходом для печи. Над ним будет возводиться дымоотводная труба. Для плавного поворота дыма в канал, на его входе кирпич снизу подрезается наискосок.  Количество используемых кирпичей — 13 штук. | |

| 22-й, 24-й и 26-й ряды выкладываются по одной схеме. Для их кладки потребуется по 13 штук кирпича. | |

| 23-й, 25-й и 27-й ряды также кладутся по одинаковой схеме, и для каждого из них тоже потребуется по 13 кирпичей. | |

| 28-й ряд. В кирпичах, формирующих канал основного дымохода, необходимо сделать вырезы для посадочного места дымовой задвижки. Количество кирпичей — 13 штук. | |

| Далее, на этом же ряду устанавливается дымоходная задвижка размером 250×130 мм. Этот элемент конструкции монтируется так же, как и задвижка «летнего» хода. | |

| 29-й ряд. На этом этапе производится еще одно сплошное перекрытие всей печи, за исключением окна для дымоходного канала. Для этого процесса потребуется 19 кирпичей. Вновь обратите внимание на нестандартные формы кирпичей этого ряда. Такая замковая кладка необходимо для придания своду верхнего колпака повышенной прочности.  | |

| 30-й ряд. Второе перекрытие конструкции 17-тью кирпичами, но уже без особых «изысков», то есть прямой кладкой. | |

| 31-й ряд. Выкладывается основание насадной дымоходной трубы, состоящее из 5-ти кирпичей. | |

| 32 ряд — это второй ряд насадной дымовой трубы. Ряд также состоит из 5 кирпичей. На этом, собственно, кладка самой печи заканчивается – выше уже будет дымоходная труба, конкретные размеры которой зависят от особенностей конструкции дома. |

* * * * * * *

Теперь, зная принцип работы колпаковой печи, а также все необходимые подробности подготовительных и основных операций по ее возведению, будет легче сориентироваться не только с выбором подходящей модели, но и с принятием решения о самостоятельном строительстве или же вызове профессионального печника.

И завершим публикацию видеосюжетом, в котором мастер подробно показывает процесс возведения несложной колпаковой печи. Гидрострелка принцип работы узнавайте по ссылке.

Гидрострелка принцип работы узнавайте по ссылке.

Колпаковые печи

ШАХТНЫЕ ПЕЧИ ДЛЯ ОТЖИГА ПРОВОЛОКИ КОЛПАКОВЫЕ ПЕЧИ ДЛЯ ОТЖИГА ПРОВОЛОКИ ПЕЧИ КАМЕРНЫЕ ДЛЯ ОТЖИГА ПРОВОЛОКИ ЛИНЕЙНАЯ ПЕЧЬ ДЛЯ СВЕТЛОГО ОТЖИГА ПРОВОЛОКИ ЛИНИЯ ПЕЧИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

Применение:

- Колпаковые печи применяются в чёрной металлургии: для светлого отжига стальной проволоки, сфероидизирующего отжига низколегированной катушки проволоки, отжига стальной ленты, сфероидизирующего и светлого отжига средне- / низко- высокоуглеродистой стали, нержавеющей стали, хрома, хромоникелевой стали, специальных сплавов из никеля, железа и хрома, термообработки металлических шариков, нормализации, отпуска.

- В алюминиевой промышленности: для закалки, отжига алюминиевой фольги, вторичной термообработки.

- В медной промышленности: для светлого отжига проволоки, труб, металлических решёток, листов, термической обработки меди и легких металлических сплавов.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПЕЧЕЙ КОЛПАКОВОГО ТИПА ДЛЯ ОТЖИГА ПРОВОЛОКИ

| Тип | Размер, мм | Мощность, кВт | Макс. температура,°C | Макс. вес садки, кг |

|---|---|---|---|---|

RG-2020 | 2000X2000H | 240 | >800 | 6000 |

RG-2420 | 2450X2000 ~ 2400H | 300 | >800 | 10000 |

RG-2820 | 2800X2000 ~ 2400H | 360 | >800 | 16000 |

RG-3024 | 3000X2400 ~ 3000H | 390 | >800 | 25000 |

RG-3430 | 3400X2400 ~ 3000H | 420 | >800 | 40000 |

RG-4530 | 4500X3000 ~ 4000H | 520 | >800 | 45000 |

ОСОБЕННОСТИ И СПЕЦИФИКАЦИЯ ПЕЧЕЙ КОЛПАКОВОГО ТИПА

Особенности:

- Температурный контроль: двадцати ступенчатая программа и логический контролёр включают в себя 19 конфигураций и позволяют точно и полностью контролировать температурный режим.

Долговечное внутренне покрытие печи обеспечивает качественную теплоизоляцию. Высокая скорость нагрева и охлаждения достигается благодаря превосходным теплоизоляционным свойствам керамического волокна и проводимости.

Долговечное внутренне покрытие печи обеспечивает качественную теплоизоляцию. Высокая скорость нагрева и охлаждения достигается благодаря превосходным теплоизоляционным свойствам керамического волокна и проводимости. - Тип нагрева: электрический, газовый. Кривая температуры корректируется оператором.

- Атмосферный контроль:

атмосфера: N2, h3, эндотермический газ. Смешанный эндотермический и обогащённый газ используется для увеличения объема выделяемого углерода и процесса обезуглероживания. Постоянно поддерживается эффективный, стабильный, высокоскоростной процесс конвекции газа. - Операционная система:

10 запрограммированных режимов управления температурой. Автоматическое управление зажиганием. Весь производственный процесс контролируется на экране компьютера. - Воздушное охлаждение, управление системой воздушного охлаждения.

- Качество и производительность.

- Нет загрязнения, нет выхлопов.

- Система предупреждения:

Аварийный газовый клапан срабатывает автоматически, когда давление газа достигает предельно высокие или низкие нормы. Система предупреждает и прекращает энергопитание оборудования. Предупреждение и контроль параметров температуры происходит автоматически. Система также предупреждает в случае утечки газа.

Спецификация колпаковой печи с газовым нагревом с весом садки 9 тонн

Тип: | Колпаковый тип |

|---|---|

Защитная атмосфера: | азот |

Нагревательный колпак: | 1 шт. |

Муфель х | 3 шт. |

Охладительный колпак: | 1 шт. |

Размер материала | НД = 800 мм |

Загрузка | 3 (три) стенда, |

Напряжение | 380В, 3 фазы |

Температура термообработки | Стандартная 780°C, макс. |

Защитный газ | Жидкий азот |

Габариты печи | Корпус печи Внутренняя часть печи Рабочая часть печи |

Структура печи | Металлический каркас, теплоизолирующий слой из кирпича и волокна, газовые горелки, трубы подачи горячего воздуха, охлаждения, неподвижное основание печи. |

Термоизоляция | Кирпич пр-ва Япония (ISOLITE), макс. |

Время нагрева до рабочей температуры | 850°C за 4 (четыре) часа |

Газовая горелка | Пр-ва Германия или США (ECLIPSE), автоматический контроль зажигания. Система вкл. защитный газовый клапан, теплообменник, двигатель и контрольную аппаратуру. |

Узел горения | 6 (шесть) газовых горелок ECLIPSE 500,000 BTU, |

Потребление природного газа | 7. |

Муфель | Изготовлен из стали SUS310s различной толщины 5, 6,8 мм. Имеются изолирующие вставки, гидравлический затвор и катушка для отвода газа. |

Основание печи | Стальная плита, толщиной 35 мм, опорная стойка НД = 355 мм, толщина 8 мм и двух позиционная штанга из стали SUS304, толщиной 12 мм. |

Охлаждение | Воздушное охлаждение, водяное охлаждение. |

Габариты резервуара охлаждения | НД = 2400 мм, высота 3450 мм |

Конвекционная система | Лопасти вентилятора из стали SUS310, толщиной 6,0 мм, диаметр 700 мм, высота 250 мм, двигатель 20 л.с., ось из стали SUS304, диаметром 75 мм. |

Управление защитной атмосферой | Панель управления оснащена расходомерами и автоматическим контролем температуры. |

Анализ состава защитной атмосферы | Датчик содержания кислорода О2 |

Защитный газ | Азот, точка росы – 60°C, рабочее давление 1- 1,5 кг/см ². |

Контроль температуры | 2 (две) независимые зоны контроля температуры (верхняя и нижняя), система защиты от перегрева, автоматический контроль при помощи PLC. Кривая температурного режима, режимы сфероидного отжига, регистратор температуры. |

Расходомеры | Рабочий стол 30 м3/час, 10 м3/час – 1 (один) стенд. |

Комплектация печи | Нагревательный колпак х 1 шт. |

Комплектующие колпаковой печи

Согласно техническим параметрам установки для генерации азота N2 (исключая винтовой компрессор и холодильный осушитель) рекомендуем использовать винтовой компрессор мощностью 50 л.с.

Установка для генерации азота

Азот N

2: Расход газа: ≤50 нм3 / ч

Давление газа: ≥0.15 МПа

Чистота: ≥99.99%

Содержание кислорода: менее 100 ppm

Точка росы: -65°C

Установка для генерации азота N

2 Расход газа: 50 нм3/ч.

Давление газа на выходе: ≥0.4 МПа

Чистота: ≥99.99%

Содержание кислорода: менее 100 ppm

Точка росы: -65°C

Базовая конфигурация:

Резервуар для воздуха: 0. 5 м3 х 1 шт.

5 м3 х 1 шт.

Система сжатого воздуха х 1 к-т.

Расходомер газа: 50 нм3 / ч. х 1 шт.

Аналитические приборы и системы сигнализации х 1 к-т

Бак для хранения азота: 5м3 х 1 шт.

Система для сушки азота: 50 нм3 / ч х 1 шт.

Процесс генерации азота N

2Спецификация оборудования

Система очистки сжатого воздуха

Холодная сушка воздуха

Модель: IDS-50AC

Номинальная мощность: 7.0N м3/мин

Точка росы на выходе: 1,7°C-8°C

Напряжение питания: трехфазное 380В, 50Гц

Мощность: 1 5 кВт

Фильтрация

Модель: HF-9, HF-7, HF-3

Остаточное содержание масла: 0.001 ppm

Точность фильтрации: 0.01 u

Накопительный бак для сжатого воздуха:

Объем: 0.5 м3

Расчетное давление: 1.0 Мпа

Система азотного контроля PSA

Модель: PN-50-49

Количество: 1 шт.

Расход азота: 50 нм3/ ч

Чистота азота: 99,99%

Содержание кислорода: ≤100ppm

Точка росы: ≤-40°C

Давление азота на выходе: 0,5 МПа

Установка для сушки азота

Модель: PA-50

Количество: 1 шт.

Расход азота: 50 нм3 / ч

Чистота азота: 99,99%

Содержание кислорода: ≤100ppm

Точка росы: ≤-65°C

Давление азота на выходе: 0,4 МПа

Бак для хранения азота

Объем: 5.0 м3

Расчетное давление: 0.8 Мпа

Приборы для анализа газового состава и система оповещения о неисправностях

Количество: 1 комплект

Функции:

Звуковая сигнализация (содержание кислорода высокое, есть прибор для измерения содержания кислорода, точки росы, устройство для автоматического запоминания и сохранения данных), параметры защиты цепи для каждой системы устройства.

Требования к питанию

Напряжение 380В, 50Гц

Мощность установки для генерации азота N2: 1,5 кВт

Мощность установки очистки сжатого воздуха: 0,5 кВт

Сжатый воздух

Объем газа: 6.5Nm3 / мин (37 кВт / 50P)

Выпускное давление: 0.8 Мпа

Содержание масла: 0.01 pp

Максимальный диаметр пыли: 0.01um

Полный набор оборудования (подробная конфигурация)

| Комплектация | ||

|---|---|---|

Механизм для сушки воздуха | IDS-50AC | 1 шт. |

Программа скрининга HF-9 | Точность фильтрации 3 um, | 1 шт |

Программа скрининга HF-7 | Точность фильтрации 1 um, | 1 шт. |

Программа скрининга HF-3 Анализ и тестирование | Точность фильтрации 0.01um, Остаточное содержание масла 0.001 ppm | 1 шт. |

Автоматический дренаж |

| 3 шт. |

Бак для хранения воздуха | 0.5 м | 1 шт. |

Установка для генерации азота N

2| Генератор азота 50Nm3/час | 1 шт. | |

|---|---|---|

Адсорбер – углеродный молекулярный фильтр – CMS | 2 шт. |

|

Углеродный молекулярный фильтр |

| Япония |

Пневматический клапан модель C2000 | 10 шт. | Германия |

Электромагнитный клапан | 10 шт. | Германия |

Буферная емкость | 1 шт. | Япония |

Механизм для анализа кислорода | 1 шт. | Великобритания |

Узел переработки газа | 1 шт. | США |

Клапан для отборки проб | 1 шт. | США |

Электрическая часть управления (постоянный ток 24В) | 1 шт. | Тайвань |

Другие необходимые клапаны и трубопроводы | 1 к-т | Тайвань |

Расходомер | 1 шт. | Тайвань |

Глушитель | 1 шт. | Тайвань |

Манометр | 3 шт. | Тайвань |

Приборы для лабораторного анализа газа

Механизм для анализа кислорода | 1 к-м | Тайвань |

|---|

Система автоматического управления PLC с сенсорным экраном MCGS х 1 к-т

Буферная емкость для хранения азота, объем 5 м3

Оборудование для разложения аммиака

Спецификация оборудования

| Производительность печи: | 10 м3/ час разложение аммиака NH3 2NH3 → разложение на N2 + 3H2 |

|---|---|

| Расщепляющая способность: | 10 м³/ час под действием никеля и угля. |

| Рабочая температура: | 900°C ~ 1000°C |

| Система измерения температуры | PR |

| Напряжение: | одна фаза, 380В, 10 кВт. (макс.) (макс.) |

| Размеры печи: | длина 690 мм × ширина 640 мм × высота 800 мм |

| Размеры муфеля: | диаметр 165 мм х высота 820 мм |

| Материал муфеля: | SUS310 × толщиной 6 мм |

| Контроль температуры: | измерение температуры в одной зоне и контроль температуры печи, автоматический расчет – P.I.D. |

| Газовый состав: | 75% H2, 25% N2 |

| Точка росы газа на выходе: | менее -30°C ~ -40°C |

| Расходомер: | на входе установлен датчик давления из нержавеющей стали. |

| Разложение | 10м3 / час |

| Управление питанием: | установлен электромагнитный клапан, трубы системы водяного охлаждения вкл. дренаж., бесконтактный контроль (SCR), защита от перегрузок (NFB), защита от перегрева (MAG), регулировка выходного тока в диапазоне 0 ~ 100%. дренаж., бесконтактный контроль (SCR), защита от перегрузок (NFB), защита от перегрева (MAG), регулировка выходного тока в диапазоне 0 ~ 100%. |

| Электрическая система нагрева: | Швеция KANTHAL, круглая проволока марки AF, подвесные керамические трубки. Температура нагрева 1400°C. |

Печи для светлого отжига (колпаковые)

- Москва:

- +7 (499) 237-35-78

- Режим работы:

- Пн-Пт, с 9 до 17

- E-mail:

- [email protected]

- Оборудование термообработки

- Печи для светлого отжига (колпаковые)

По всем интересующим Вас вопросам:

Код товара:

130-130-2895

Наличие:

Уточняйте у менеджера

Цена с НДС:

По запросу

0

- Описание

Колпаковые печи являются оптимальным вариантом оборудования для отжига (светлого отжига) листового проката, ленты и проволоки в бунтах.

Основными конструктивными элементами колпаковых печей являются один или несколько стационарных футерованных стендов, на которые устанавливают изделия, муфель, применяемый в случае необходимости проведения термообработки в защитной среде или вакууме, футерованный нагревательный колпак, колпак ускоренного охлаждения.

Haгревательные элементы размещаются на внутренней поверхности боковых стенок колпака. В стендах устанавливаются печные вентиляторы, осуществляющие замкнутую циркуляцию печной атмосферы. В печах с защитной средой между колпаком и стендом, а также между муфелем и стендом имеются песочные затворы.

Электроэнергию подводят к стенду, а нагреватели колпака подключают через контактные соединения при посадке колпака на стенд. Точная посадка колпака на стенд достигается с помощью направляющих стоек. Один нагревательный колпак может обслуживать несколько стендов. Наиболее рациональный вариант комплектации на один нагревательный колпак три стенда, три муфеля и два колпака ускоренного охлаждения. В комплект поставки входят установка газо-приготовления, шкафы управления, силовые шкафы.

В комплект поставки входят установка газо-приготовления, шкафы управления, силовые шкафы.

| Колпак охладительный | Стенд | Муфель | Колпак нагревательный |

| № п/п | Наименование | Значение |

| 1. | Установленная (полная) мощность, кВт (при условии работы одного нагревательного колпака) в том числе: Мах. мощность нагревательного колпака – потребляемая (активная), кВт – полная, кВт (Мощность нагревательного колпака регулируется в пределах 3-100% максимальной) – мощность двигателя вентилятора стенда, кВт – мощность двигателя вентилятора охладительного колпака, кВт – 2х0,25 – установленная мощность установки газоприготовителей, кВт |

|

2. | Напряжение питающей сети, В | 380 |

| 3. | Частота тока, Гц | 50 |

| 4. | Число фаз | 3 |

| 5. | Номинальная температура, С | 800 |

| 6. | Содержание атмосферы в рабочем пространстве – содержание H2 – точка росы – отношение H2O/H2 в диапазоне | осушенная бедная азотоводородная смесь 2-3% минус 300 С – минус 400 С 0,006-0,0185 |

| 7. | Масса садки (на один стенд), т | 4,5 |

8. | Размеры рабочего пространства, мм, диаметр/высота | 1300/1000 |

| 9. | Расход защитного газа (общий), м3/час | 6 |

| 10. | Расход воды для охлаждения (общий), м3/час | 1,75 |

| 11. | Производительность, т/месяц (при комплектации три стенда, колпак нагревателя, три муфеля, два колпака охладителя) | 150-250 |

| 12. | Общая масса печи, т, не более | 17 |

Колпаковые печи – iMachine

Габариты полезного пространства печи : 2000mm диаметр x 2000mm высота

Вес садки печи: 9 тонн/садка для бухт диаметром 800 мм, высота бухты – 500мм, вес-1000 кг, 3 бухты на якорь * 3 якоря .

Максимальная рабочая температура: 850℃.

Нагрев: природный газ

Вид защитной атмосферы внутри печи: газообразный азот

Расход азота при работе печи: при нагреве печи – 15 м3/час, при охлаждении – 10 м3/час

Точка росы: -40℃

Вольтаж: 380 вольт, 3 фазы, 50 Гц

| 1. Нагревательный колпак A. Полезные размеры печи: 2000 мм Ø. x 2000 мм высота.B. Полная сборка колпака происходит на территории заказчика.C. Прямые газовые горелки производства США или ГерманияD. Электрическое воспламенение. E. Вентилятор для подачи воздуха в область сгорания с 2,25 кВт двигателем F. Главная панель управления G. Приводной двигатель от Honeywell H. Воздушный клапан мартена. I. Система регулирования подачи газа с настройкой подачи газа J. Система безопасности, включающая: 2 –контактных датчика давления 1 – клапан отключения двигателя гидравлики K. L. Футеровка верха и боковых стенок печи осуществлена 4 дюймовыми изоляционными панелями, а также 2 дюймовыми теплоизоляционными матами. Маты и панели закреплены к стенкам печи крепежом приваренным к литому корпусу точечной сваркой. M. Гибкий топливопровод с быстрым разъемом и гибкие электрические соединения энергопитания, термопары и системы управления: 1 – 4 полюсный разъем с гибким кабельным зажимом – питание 1 – 8 полюсный разъем с гибким кабельным зажимом – термопара 1 – 8 полюсный разъем с гибким кабельным зажимом – управление | 2. Рабочий стенд A. Габариты – 2000мм диаметр.B. Полная сборка происходит на территории заказчика.C. Изоляция из неопреновой губчатой резины, гидрозатвор. D. 19 кВт T.E.F.C. эффективный при избыточной энергии электродвигатель циркуляционного вентилятора E. 21 дюймовый (внешний диаметр) вентилятор из легированной стали типа Sirocco F. Вентиляционная решётка из нержавеющей стали марки 304 SS G. H. Термоизоляция жаропрочными кирпичами. I. Направляющие стойки. J. Включает всю внутреннюю трубную подводку. K. Встроенный кабель базы распределительной коробки с емкостями для питания, управления и термопары. L. 3 термопары стенда M. Счётчик расхода для азота: 3 ~ 30 м3/час N. 200 метровый проволочный вывод термопары O. Комбинированный магнитный стартер с 110 вольтовым контрольным трансформатором, с кнопкой запуска и выключения. |

| 3. Муфели из нержавеющей стали A. Размеры садки 2000мм диа. x 2000мм высотаB. Развальцованный верх из 5мм легированной стали, марки 309S армированный изнутри и снаружиC. Конус и облицовка из стали марки 309S . D. 8мм облицовка из мягкой стали с 6мм желобом водяного охлаждения. Приспособления для нагревательного колпака и стендов: A. Один контроллер печи, RKC CB900. B. Один программируемый рабочий контроллер, модель RKC P20. C. Один 6 цифровой самописец марки CHINO. D. Панель управления с индикационными лампочками и выключателями со всеми проводами. | 4. Колпак быстрого охлаждения А. Размеры садки 2000мм диа. x 2000мм высотаВ. Сделан из 6мм стального листаС. Принудительно воздушное охлаждение с помощью вентиляторов.D. Кабель быстрого соединения |

| 5. Генератор азота HY-90N Характеристики: Содержит фильтры предварительной очистки активированным углём, расходометр, анализатор газаЧистота вырабатываемого азота: 99,99% (О<10промилле) Производительность: 54 м3/час при нормальных условиях Давление: 0,6 Мпа Точка росы: -40°С Питание: 380В, 50Гц, 0,3 кВт Вес: 3000 кг Габариты: 2250мм Х 1250мм Х 2200мм В |

Вспомогательные приспособления включают:

1. Винтовой компрессор с впрыском масла «ATLAS COPCO» Винтовой компрессор с впрыском масла «ATLAS COPCO»Модель — GA55-10 Характеристики: Мощность: 55 кВт Стартер Производительность: 8,9 м3/мин Максимальное рабочее давление: 10 Бар Система охлаждения: воздушное охлаждение Интегрированная панель управления Уровень шума: 69 дБ Содержание масла в воздуха ниже 3 промилле | 2. Воздушный ресивер Модель — LDT150 Ёмкость: 1500 лКлапан давления, манометр, дренажный клапан Максимальное давление: 10 Бар |

| 3. Осушитель «ORION» Модель: TRX-100D2 Питание: 220В/3ф/60Гц Точка росы под давлением: 2-10°С Производительность: 14 м3/мин Максимальная температура подачи: 50°С Максимальное рабочее давление: 10 Бар Воздушная система охлаждения Автоматическая система контроля | 4. Фильтры Производитель: «DOMNICK HUNTER» Модель — AO-040H Производительность при 7 Бар -13. Фильтрация до — 1.0 микрон Maксимальное рабочее давление 16 бар Модель — AА-040H Производительность при 7 Бар -13.2 м3/мин Фильтрация до – 0,01микрон Максимальное рабочее давление 16 бар |

Фото с производства

| Панель управления | Муфель | |

| Колпак охлаждения | Вид печи №1 | Вид печи №2 |

Колпаковые печи. Двухколпаковые печи и их особенности

«Печи с системой «свободного движения газов»

– это новый этап, новый уровень в развитии печного отопления»

Кузнецов И.В.

Рекомендуем к прочтению статью “Сухой шов в колпаковой печи”

Идея создания колпаковых печей возникла в конце XIX века, когда стало понятно, что существующие конструкции оборотистых и прочих видов печей исчерпали свой потенциал повышения эффективности работы. Конструкции печей, несущие элементы «колпака» создавались и ранее, но основные принципы создания и работы колпаковых печей в начале ХХ века собрал и сформулировал русский учёный-металург, профессор, член Академии наук СССР В.Е. Грум-Гржимайло. Продолжил изучение и строительство колпаковых печей его ученик Подгородников И.С.

Конструкции печей, несущие элементы «колпака» создавались и ранее, но основные принципы создания и работы колпаковых печей в начале ХХ века собрал и сформулировал русский учёный-металург, профессор, член Академии наук СССР В.Е. Грум-Гржимайло. Продолжил изучение и строительство колпаковых печей его ученик Подгородников И.С.

В 60-х годах ХХ века идея конструирования печей по теории свободного движения газов (СДГ) вдохновила ещё одного инженера-изобретателя – нашего современника – Игоря Викторовича Кузнецова.

Имея солидный «печной» стаж, И.В. Кузнецов обобщил богатый теоретический опыт в области СДГ и продолжил работы по усовершенствованию конструкции двухколпаковых печей. Несмотря на солидный возраст он не оставляет конструкторскую деятельность и сейчас. Им спроектировано не менее 300 печей различного вида и назначения. Игорь Викторович ведёт большую просветительскую деятельность – посвящает много времени воспитанию нового поколения высокообразованных печников.

Схематично двухколпаковые печи представляют из себя два стакана, расположенные друг над другом. Топливо сгорает в нижнем, горячие газы отдают ему тепло, переходят в верхний, отдают остатки и выходят в трубу.

Топливо сгорает в нижнем, горячие газы отдают ему тепло, переходят в верхний, отдают остатки и выходят в трубу.

В этих печах нет каналов, по которым происходит движение газов за счёт тяги трубы. Горячие газы скапливаются в верхней части первого колпака, остывшие опускаются вниз и через подвёртку уходят во второй колпак. Там процесс повторяется и они покидают печь. Одной из обязательных конструктивных особенностей современных колпаковых печей конструкции Кузнецова является наличие сухого шва в топливнике, системы подачи «вторичного» воздуха и, так называемого, «катализатора» над ним.

Дрова в печи горят при температуре 450-550 градусов С. В печах, имеющих систему оборотов, газы с этой температурой движутся внутри печи и обогревают её. Не сгоревшие в процессе пиролиза вещества оседают внутри печи в виде сажи и смолянистых отложений, впитывающихся частично в кирпич. В «холодные» времена при интенсивной протопке печи они могут вспыхнуть и гореть при высокой температуре. Такое неконтролируемое горение может привести к пожару.

В колпаковых печах газы, имеющие температуру горения дров, считаются условно «холодными» и через сухой шов уходят низом колпака прямиком в трубу. Остальные газы поднимаются вверх, через внутреннюю систему каналов получают воздух (читай – кислород) не участвовавший в горении дров и натыкаются на раскалённый катализатор. Катализатор даёт температурный толчок и смесь горячих газов со свежим кислородом вспыхивает и горит при температуре 950 – 1050 гр С. Газы этой температуры и обогревают колпаковую печь. Именно поэтому КПД колпаковых печей приближается к 90%, в то время, как КПД лучших конструкций «оборотистых» печей стремится к 60%.

Внутри печей, построенных по системе свободного движения газов (СДГ), из-за высокой температуры дожига продуктов пиролиза практически не бывает сажи, чистить такие печи, даже при интенсивном использовании, необходимо гораздо реже, чем печи с «оборотами».

Двухколпаковые печи системы И.В. Кузнецова ещё называют печами с преимущественно нижним обогревом. Горячие газы, прежде чем подняться в во второй колпак, опускаются до самого первого ряда и нагревают его. Конвекция в помещении, где стоит печь, имеет максимальную амплитуду – от пола до потолка. К примеру: в доме с традиционной русской печью конвекция происходит от уровня груди до потолка. А люди вынуждены ходить хоть и без шапок, но в валенках. В доме же с колпаковой печью по полу может ползать голоштанная детвора и никогда не заболеть простудой.

Горячие газы, прежде чем подняться в во второй колпак, опускаются до самого первого ряда и нагревают его. Конвекция в помещении, где стоит печь, имеет максимальную амплитуду – от пола до потолка. К примеру: в доме с традиционной русской печью конвекция происходит от уровня груди до потолка. А люди вынуждены ходить хоть и без шапок, но в валенках. В доме же с колпаковой печью по полу может ползать голоштанная детвора и никогда не заболеть простудой.

Температура в первом колпаке достигает 650-680 гр С, во втором – 320-350 гр С. Это ещё один огромный плюс, особенно в домах с деревянным потолком – чем ближе к потолку, тем температура печи ниже, тем ниже вероятность пожара.

Преимуществ у печей со свободным движением газов много. Основные из них:

- высокий КПД – 90% и более

- высокая температура горения

- можно использовать любое топливо

- простое обращение ( т.к. всё сгорает дотла, чистить печь можно реже)

- большая теплоёмкость ( в хорошо утеплённом доме, зачастую, хватает одной топки в сутки для поддержания комфортной температуры в доме)

- высокий уровень экономичности

- преимущественно нижний прогрев

- возможность установки котла (регистра) без ухудшения качества печи для регулируемого обогрева воды и/или водяного отопления для удалённых помещений (второй этаж, детская, туалет, ванная, кладовая)

- хорошая тяга при невысокой трубе

- бесконечное множество конструктивных вариаций.

Колпаки могут быть любого размера, можно обогревать двух-трёх этажные дома, отопительные, варочно-отопительные, хлебные, печи с низкой лежанкой, со встроенным камином, банные…

Колпаки могут быть любого размера, можно обогревать двух-трёх этажные дома, отопительные, варочно-отопительные, хлебные, печи с низкой лежанкой, со встроенным камином, банные… - высокий уровень пожарной безопасности

- возможность изменения внешнего вида и внесения элементов декора по желанию заказчика…

Это далеко неполный перечень преимущества двухколпаковых печей Кузнецова перед другими печными конструкциями. Но если Вы хотите иметь в доме «правильную» экономную теплоёмкую безопасную функциональную и к тому же красивую печь – лучше всего обратиться к профессионалу. Он не только поставит Вам Печь, но и будет следить за её судьбой, чистить, при необходимости ремонтировать, а не пропадёт, как поступает куча «одноразовых» печников, обещающих золотые горы за 3 копейки. Печь – это сердце Дома. Здесь, как нельзя кстати английская пословица:

«Мы не настолько богатые люди, чтобы покупать дешёвые вещи».

Автор статьи: Печник Войдаков Евгений.

Колпаковые печи – Завод Поллукс – производство печей для термообработки

Такая профильная установка, как печь колпакового типа, необходима для качественной термообработки продукции из металла.

Специфика колпаковых печей

Конструкция оснащения выгодно отличается от большинства типовых моделей печей. В колпаковых печах нагрев заготовок осуществляется под куполом или под колпаком, зафиксированном на особой платформе. При этом нагревательные элементы являются встроенными в колпак (купол).

Благодаря печам колпакового типа можно продуктивно выполнять термообработку изделий, которые характеризуются внушительными размерами или большой массой. Что касается размещения такого рода заготовок в рабочей камере агрегата, данный процесс связан с некоторыми трудностями, и все же несмотря на это поместить изделия под колпак можно без значительных усилий.

Заказать печь колпаковую в Перми

Компания «Поллукс» занимается производством современных, надежных колпаковых печей. Мы предлагаем потребителям обширный выбор агрегатов разных модификаций, которые отличающихся в зависимости от мощности (минимальная – 30 кВт, максимальная – 420 кВт), объема колпака (минимальный – 226 литров, максимальный – 9420 л). По требованию можно воспользоваться услугой по изготовлению печи колпаковой по индивидуальному проекту. В таком случае заказчик обязан предоставить детализированное техзадание, в котором будут подробно изложены сведения касательно того, какими свойствами, параметрами, функциями должна обладать будущая установка (размеры, уровень мощности и прочее).

Мы предлагаем потребителям обширный выбор агрегатов разных модификаций, которые отличающихся в зависимости от мощности (минимальная – 30 кВт, максимальная – 420 кВт), объема колпака (минимальный – 226 литров, максимальный – 9420 л). По требованию можно воспользоваться услугой по изготовлению печи колпаковой по индивидуальному проекту. В таком случае заказчик обязан предоставить детализированное техзадание, в котором будут подробно изложены сведения касательно того, какими свойствами, параметрами, функциями должна обладать будущая установка (размеры, уровень мощности и прочее).

В прайсе на сайте приведены расценки на типовые модели колпаковых печей. Чтобы узнать стоимость индивидуальной разработки, проконсультироваться со специалистом относительно технических характеристик будущего изделия, обращайтесь к нам. Наши контактные данные указаны на сайте в разделе «Контакты».

| Колпаковые печи | ||||||||||||

| №, п/п | Рабочее пространство, ШхГхВ, мм | Обьем, л | t раб. , °С , °С | P, кВт | Цена | |||||||

| 1 | 600х800 | 226 | 1200 | 30 | Расчет стоимости | |||||||

| 2 | 600х1000 | 283 | 1200 | 36 | Расчет стоимости | |||||||

| 3 | 600х1500 | 424 | 1200 | 42 | Расчет стоимости | |||||||

| 4 | 800х1000 | 502 | 1200 | 60 | Расчет стоимости | |||||||

| 5 | 800х1500 | 754 | 1200 | 72 | Расчет стоимости | |||||||

| 6 | 800х2000 | 1005 | 1200 | 72 | Расчет стоимости | |||||||

| 7 | 1000х1000 | 785 | 1200 | 72 | Расчет стоимости | |||||||

| 8 | 1000х1500 | 1178 | 1200 | 72 | Расчет стоимости | |||||||

| 9 | 1000х2000 | 1570 | 1200 | 90 | Расчет стоимости | |||||||

| 10 | 1000х2500 | 1963 | 1200 | 90 | Расчет стоимости | |||||||

| 11 | 1000х3000 | 2355 | 1200 | 90 | Расчет стоимости | |||||||

| 12 | 1000х4000 | 3140 | 1200 | 120 | Расчет стоимости | |||||||

| 13 | 1000х6000 | 4710 | 1200 | 180 | Расчет стоимости | |||||||

| 14 | 1500х1000 | 1766 | 1200 | 90 | Расчет стоимости | |||||||

| 15 | 1500х1500 | 2649 | 1200 | 120 | Расчет стоимости | |||||||

| 16 | 1500х2000 | 3533 | 1200 | 150 | Расчет стоимости | |||||||

| 17 | 1500х2500 | 4416 | 1200 | 180 | Расчет стоимости | |||||||

| 18 | 1500х3000 | 5299 | 1200 | 210 | Расчет стоимости | |||||||

| 19 | 2000х1500 | 4710 | 1200 | 180 | Расчет стоимости | |||||||

| 20 | 2000х2000 | 6280 | 1200 | 270 | Расчет стоимости | |||||||

| 21 | 2000х3000 | 9420 | 1200 | 420 | Расчет стоимости | |||||||

Наша продукция

Наши услуги

АРЕНДА

23. 05.2021

05.2021

Начинающие Мастера💪 и не только💪 которые хотят себя попробовать в гончарном деле⚒, поработать со стеклом🌄, закалить клинок🔥но

Подробнее »

Запустили в производство новую печь по проекту “начинающий мастер”.

23.05.2021

Запустили в производство новую печь по проекту “начинающий мастер” с температурой применения до 1250С🔥, размер

Подробнее »

Печи по проекту “начинающий мастер”.

15.05.2021

Расширили линейку печей, теперь у нас не только печи с температурой применения до 1100С, а

Подробнее »

Приняли участие в Пермском инженерно-промышленный форуме

26.04.2021

В Перми 15-16 Апреля на Заводе Шпагина, Советская ул.1Б прошлел Пермский инженерно-промышленный форум . Объединение

Подробнее »

Колпаковая печь для отжига проволоки

тел. +886-2-278-45675

+886-2-278-45675

факс +886-2-278-45676

e-mail: [email protected]