Выбор и приготовление огнеупорных смесей для печей

Содержание

- 1 Виды смесей для печей

- 1.1 Промышленные смеси

- 1.2 Смеси самостоятельного приготовления

- 2 Некоторые аспекты использования готовых смесей

- 3 Приготовление раствора собственными силами

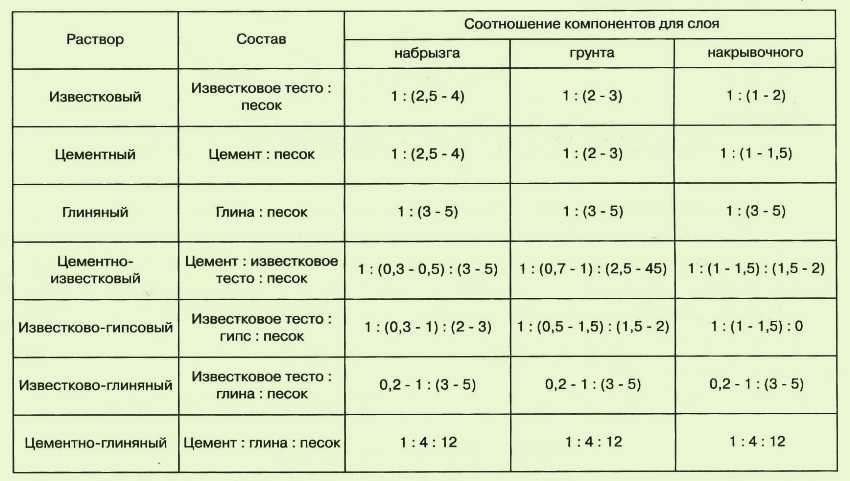

Для кладки и штукатурки печей и каминов обычные смеси использовать нельзя, так как воздействие высоких температур приведет к появлению трещин, ненадежности и недолговечности конструкции.

Чтобы выбрать термостойкую смесь, предлагаем разобраться, какие их разновидности существуют.

Виды смесей для печей

Раствор для печной кладки и штукатурки может быть промышленного производства, его можно приобрести в специализированных магазинах, а также изготавливать своими руками.

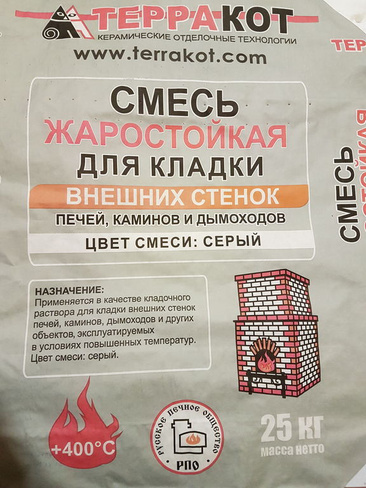

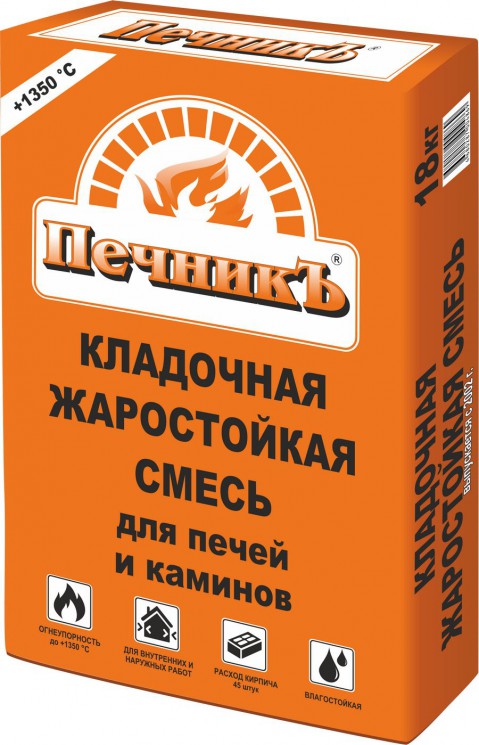

Промышленные смеси

Такая смесь для печи и камина представляет собой высокотемпературный состав, который соединяется с водой до образования однородной массы. Объем воды обычно указывается в инструкции. Помимо обычных ингредиентов (цемента и песка) в состав добавляются компоненты, повышающие термостойкость.

Объем воды обычно указывается в инструкции. Помимо обычных ингредиентов (цемента и песка) в состав добавляются компоненты, повышающие термостойкость.

Преимуществами использования промышленных смесей для кладки и штукатурки печи и камина являются:

- Проверенный опытным путем и временем состав. Производители экспериментально выявляют наиболее стойкие пропорции и составляют наилучшие рецепты.

- Труднодоступные компоненты. Специфические вещества, добавляемые в смесь, иногда сложно найти в магазинах, а приобретение их в небольшом количестве оказывается слишком дорогостоящим.

- Многофункциональность. Во многих случаях составы можно использовать и для кладки печей и для их облицовки.

- Привлекательный вид. Не практичный критерий, но тоже важный.

Печниками рекомендуются качественные огнеупорные смеси следующих отечественных производителей: «ПЛИТОНИТ», «ТЕРРАКОТ», «Печной дом Макаровых», «ПечникЪ», «Сканэкс», «СПО».

Основным же недостатком промышленных составов является их стоимость. По этой причине изготовить раствор своими руками оказывается рациональней и экономичней.

Смеси самостоятельного приготовления

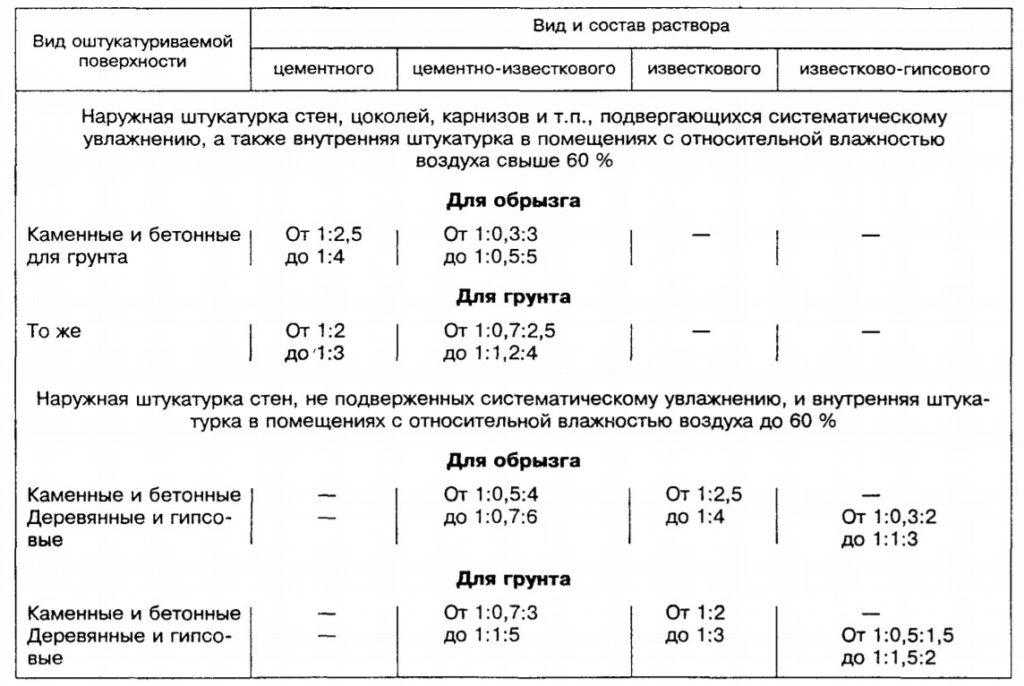

В зависимости от условий эксплуатации печи или камина, а также от назначения, смеси бывают:

- глиняные,

- цементные,

- известковые.

В состав самодельных огнеупорных смесей для кладки печи в обязательном порядке входят глина и песок. Для повышения пластичности добавляется известковое молоко, асбест же используется в качестве армирующего вещества. В зависимости от потребностей хозяина печи в состав добавляются и другие составляющие.

Минусами таких растворов являются:

- Недостаточная прочность. Как известно глина отличается низким уровнем устойчивости к механическим воздействиям, по этой причине раствор на ее основе подойдет лишь для кладки, но не для отделочных работ, в частности, штукатурки.

Кроме того, состав самой глины тоже отличается, что в итоге может повлиять на результат.

Кроме того, состав самой глины тоже отличается, что в итоге может повлиять на результат. - Непривлекательный внешний вид. Для печей и каминов, расположенных в жилых помещениях, там, где важен эстетический аспект результата, лучше применять купленную смесь для выполнения штукатурки. Для подсобных помещений, где внешний вид печи не играет ключевой роли, можно использовать раствор на основе глины.

Некоторые аспекты использования готовых смесей

После приобретения смеси для печи необходимо тщательно ознакомиться с инструкцией и рекомендациями производителя. Основными общепринятыми правилами являются следующие: процесс кладки и штукатурки должен происходить при температуре окружающей атмосферы не ниже + 5 градусов, а хранить состав следует в теплом сухом месте. Перед приобретением необходимо осмотреть упаковку: она не должна быть повреждена, иначе возможно нарушение химических характеристик состава.

Для приготовления раствора наиболее частой пропорцией количества воды и смеси является 1 кг. состава на 0,27 л. обычной водопроводной воды. Перед непосредственной кладкой для обеспечения большей прочности кирпичи необходимо смочить водой.

состава на 0,27 л. обычной водопроводной воды. Перед непосредственной кладкой для обеспечения большей прочности кирпичи необходимо смочить водой.

Приготовление раствора собственными силами

Для приготовления огнеупорной смеси для печи своими руками в качестве основного компонента используется сырьевая глина, которая обладает необходимыми свойствами для того, чтобы швы конструкции не дали усадки. Чтобы глина не рассыпалась, добавляется цемент в пропорции 2 части глины, 0.3 части цемента и одна часть песка.

Кроме того, следует проверить консистенцию глины. Для этого ее замешивают и интенсивно разминают в руке. Из получившейся массы формируется шар диаметром ~ 5 см., который кладется между двумя поверхностями, например, дощечками. Доски постепенно сжимают, сплющивая шар. Идеальная смесь трескается при сжатии на 1/3. Если трещины появляются раньше, это говорит о недостающей жирности, в противном случае — о ее избытке. Нежирную глину вообще не следует использовать для приготовления раствора, при использовании чрезмерно жирной глины следует изменить пропорции, добавив больше песка.

Нежирную глину вообще не следует использовать для приготовления раствора, при использовании чрезмерно жирной глины следует изменить пропорции, добавив больше песка.

Для раствора желательно использовать горный песок, который, благодаря шероховатой фактуре, способствует улучшению сцепления с кирпичом. Морской же или речной песок имеют гладкую поверхность. Перед добавлением в раствор песок необходимо просеять через сито ячейками 1.5 х 1.5 мм. После чего его желательно промыть водой.

Получившуюся смесь можно применять только в тех случаях, когда температура нагрева конструкции не превышает 90 градусов по Цельсию. То есть назвать такой раствор полностью жаростойким нельзя. Для повышения огнеупорности в состав раствора добавляется мертель — порошок, состоящий из огнеупорной глины. Растворы, приготовленные для штукатурки, отличаются тем, что в них добавляется кремниевый клей, повышающий их жаростойкость. Приобрести клей можно в строительном магазине, где наименование его будет значиться как «жидкое стекло». Общая доля клея в растворе должна составить 20%.

Растворы, приготовленные для штукатурки, отличаются тем, что в них добавляется кремниевый клей, повышающий их жаростойкость. Приобрести клей можно в строительном магазине, где наименование его будет значиться как «жидкое стекло». Общая доля клея в растворе должна составить 20%.

Для решения того, покупать ли смесь или приготовить ее своими руками, необходимо ответить на два вопроса: «Есть ли опыт собственноручного приготовления смеси?» и «Насколько важен момент экономии денежных средств для изготовления печной кладки?»

Кирпич и все о нем

Кирпич и все о немВиды облицовочного кирпича…

Облицовочный кирпич виды и цвета есть довольно разные. Сделать можно просто любой цвет. Здесь все зависит от желания и денег. Но здесь еще играет роль вида облицовочного кирпича от спроса.

Переходим

Виды декоративного камня…

Виды искусственного декоративного камня есть довольно разные. Строительство требует качественного материала и в этом вопросе надо сделать правильный выбор.

Строительство требует качественного материала и в этом вопросе надо сделать правильный выбор.

Переходим

Отопительная печь из кирпича…

Печь из кирпича отопительная пользуется популярностью, как в принципе и всегда. Это все легко объясняется, ведь такие конструкции отличаются долговечностью, практичностью и надежностью.

Переходим

Кирпич керамический рядовой

Керамический кирпич рядовой наиболее часто применяется в строительстве. Ведь у него не высокая цена и он довольно удобен при ведении кладки.

Переходим

Угловой камин из кирпича

Камины из кирпича угловые будет самым приемлемым вариантом для помещения. Ведь здесь надо просто меньше места для установки и это крайне хорошо для не большого помещения.

Переходим

‹›

Строительство из кирпича привлекает многих владельцев. Ведь это прекрасный материал, при помощи которого делается качественное жилье. Но перед началом строительства стоит познакомится с этим материалом более подробно. Ведь есть масса видов кирпича которые существенно отличаются между собой. Именно эта тематика и будет рассмотрена на нашем сайте. Надо ведь не просто купить кирпич, надо еще знать какой и после этого правильно сделать кладку. Все лучше делать самостоятельно, тогда это будет залогом качества работы. И цена получится значительно ниже.

Ведь это прекрасный материал, при помощи которого делается качественное жилье. Но перед началом строительства стоит познакомится с этим материалом более подробно. Ведь есть масса видов кирпича которые существенно отличаются между собой. Именно эта тематика и будет рассмотрена на нашем сайте. Надо ведь не просто купить кирпич, надо еще знать какой и после этого правильно сделать кладку. Все лучше делать самостоятельно, тогда это будет залогом качества работы. И цена получится значительно ниже.

Расчет кирпича

Расчет досок

Расчет швеллера

Расчет кладки

Расчет раствора

Расчет блоков

Что понадобится

Многие хотят не только строить, некоторым надо просто обложить и сделать жилье более привлекательным. Так же строят и вспомогательные помещения. И здесь надо понять, какой кирпич купить и как все сделать правильно.

Кирпичный завод, это предприятие, где вы сможете приобрести кирпич. Тем более здесь цена продукции будет ниже от продаж на фирме. Здесь не будет розничной наценки. Так же завод официальный сайт даст всю нужную информацию по продукции, это и стоимость и нужные характеристики. Ведь строительство требует качества.

Читаем

Видео всегда поможет выполнить любую строительную работу качественно. Ведь увидеть наглядно весь процесс, Тогда не надо много думать, надо только повторить. Каждое видео будет показан один момент работы, это сделано, чтобы не надо было много искать именно то, что вам надо. Все разбито по секторам работы и найти нужное не займет много времени.

Читаем

Строительный калькулятор всегда пригодится когда делаешь строительство. Ведь сделать расчет не всегда просто, надо учесть многие нюансы и отходы. Любой строительный калькулятор онлайн поможет вам справится с этой задачей онлайн. Здесь представлены простые в использовании модели, которые просты в обращении.

Ведь сделать расчет не всегда просто, надо учесть многие нюансы и отходы. Любой строительный калькулятор онлайн поможет вам справится с этой задачей онлайн. Здесь представлены простые в использовании модели, которые просты в обращении.

Читаем

Проект под любую конструкцию стоит не дорого. Цена будет значительно ниже, если вы знаете, что вам надо, ведь зачастую вполне подойдет и типовой проект. Бесплатные проекты вы сможете посмотреть на этой странице, так же изучив нужную документацию сможете некоторые и сделать самостоятельно. Ведь тогда цена будет значительно ниже.

Читаем

Стоимость кладки на сегодняшний день довольно высока. Здесь основным моментом будет, клада под что делается. Это может быть лицевой вариант и он ценится довольно дорого. Если это черновая, тогда ее стоимость будет не высокой. Строительство использует в принципе любые варианты. На этой странице вы и получите полную.

Читаем

СНИП и ГОСТ кирпича имеют довольно большое значение. Ведь в строительстве надо применять качественную продукцию. Поэтому данному вопросу уделяется большое внимание. Ведь в результате вы можете получить не качественное строение. В этом разделе вы и найдете нужную информацию по вопросам характеристик и качества материала.

Ведь в строительстве надо применять качественную продукцию. Поэтому данному вопросу уделяется большое внимание. Ведь в результате вы можете получить не качественное строение. В этом разделе вы и найдете нужную информацию по вопросам характеристик и качества материала.

Читаем

Induction Furnace Refractory Lining with Silica Ramming Mass – IspatGuru

Induction Furnace Refractory Lining with Silica Ramming Mass

- satyendra

- April 19, 2018

- 0 Comments

- acidic, alumina, basic, lining, lining жизнь, магнезия, нейтральная, набивная масса, кремнезем,

Огнеупорная футеровка индукционной печи с кремнеземной набивной массой

Индукционные печи используются для плавки чугуна, мягкой стали и различных легированных сталей в литейных цехах и производства стали в мини-сталеплавильном производстве. растения с использованием губчатого железа. Футеровка является важной частью индукционной печи. Производительность печи напрямую связана с производительностью ее футеровки. Хорошо уложенная и стабилизированная футеровка обеспечивает плавную работу печи, оптимальную производительность и хороший контроль металлургических реакций. Практика футеровки, наиболее подходящая для конкретной печи, зависит от мощности и конструкции печи, практики эксплуатации, принятой при производстве плавки, и производительности печи. Для успешной и стабильной работы футеровки важными аспектами являются (i) использование материала футеровки надлежащего сорта и качества, (ii) тщательная и систематическая практика футеровки и (iii) постоянство условий труда. На рис. 1 показана установленная огнеупорная футеровка тигельной индукционной печи,

Производительность печи напрямую связана с производительностью ее футеровки. Хорошо уложенная и стабилизированная футеровка обеспечивает плавную работу печи, оптимальную производительность и хороший контроль металлургических реакций. Практика футеровки, наиболее подходящая для конкретной печи, зависит от мощности и конструкции печи, практики эксплуатации, принятой при производстве плавки, и производительности печи. Для успешной и стабильной работы футеровки важными аспектами являются (i) использование материала футеровки надлежащего сорта и качества, (ii) тщательная и систематическая практика футеровки и (iii) постоянство условий труда. На рис. 1 показана установленная огнеупорная футеровка тигельной индукционной печи,

Рис. 1 Установленная огнеупорная футеровка тигельной индукционной печи

Характеристики материала футеровки, необходимые для постоянного срока службы футеровки, включают (i) термические характеристики, что означает, что он должен выдерживать напряжения, возникающие в результате термических циклов во время работа печи, (ii) химическая инертность к расплавляемому металлу, (iii) прочность конструкции в условиях эксплуатации, (iv) высокая эрозионная стойкость, (v) простота монтажа, (vi) ремонтопригодность футеровки, (vii) простота демонтажа и (viii) экономика. Таким образом, очень трудно судить о пригодности конкретной футеровки при различных условиях, таких как рабочая температура, расплавляемый металл, тип образовавшегося шлака и мощность печи. Химическая инертность к жидкому металлу может быть достигнута путем использования кислотной и нейтральной футеровки для кислых шлаков и нейтральной или основной футеровки для основных шлаков.

Таким образом, очень трудно судить о пригодности конкретной футеровки при различных условиях, таких как рабочая температура, расплавляемый металл, тип образовавшегося шлака и мощность печи. Химическая инертность к жидкому металлу может быть достигнута путем использования кислотной и нейтральной футеровки для кислых шлаков и нейтральной или основной футеровки для основных шлаков.

Обычно выбор огнеупора для футеровки печи зависит от типа шлака, образующегося во время плавки. Существует три типа набивных масс: (i) кислые, (ii) основные и (iii) нейтральные. Если шлак содержит большое количество кислотных компонентов, то используется футеровка из кремнезема (SiO2). Для шлаков с высоким индексом щелочности оптимальным выбором являются футеровки из магнезита (MgO). Нейтральный огнеупор стал новой тенденцией для футеровки индукционных печей. Набивная огнеупорная масса, используемая для нейтральной футеровки в индукционной печи, состоит из смеси глинозема (Al2O3) и спеченного MgO, смешанных в соответствии с определенным гранулометрическим составом. Такие смеси испытывают перед использованием для оценки их коррозионной стойкости и механических свойств.

Такие смеси испытывают перед использованием для оценки их коррозионной стойкости и механических свойств.

Наиболее часто используемым футеровочным материалом для индукционных печей является кислая футеровка. Обычно он состоит из набивной массы кремнезема высокой чистоты. Кремнеземистая набивная масса применяется для выплавки углеродистых сталей с содержанием углерода более 0,1 %. Его получают прокаливанием, дроблением и сортировкой белого кристаллического кварца, содержащего 99,90 % SiO2. Чистота кварцита важна, поскольку присутствующие примеси производят непредсказуемое и большее количество жидкой фазы при высокой температуре, тем самым снижая химическую и механическую стойкость футеровки. За счет прокаливания кварца SiO2 находится в стабилизированном состоянии, снимается его склонность к скалыванию, он не расширяется и не сжимается. Прокаленный диоксид кремния высокой чистоты увеличивает срок службы футеровки. Это также приводит к значительной однородности физических свойств.

Кремнезем является наиболее часто используемым футеровочным материалом для индукционных печей, поскольку он имеет следующие преимущества.

- На торце, контактирующем с жидким металлом, имеется плотный спеченный слой. Герметичность спека обеспечивает отсутствие просачивания жидкого металла в футеровку.

- Поскольку теплопроводность ниже, чем у других огнеупорных материалов, тепловые потери ниже, чем у других огнеупорных материалов.

- Обладает хорошей устойчивостью к изменению температуры.

- Будучи дешевым материалом, стоимость футеровки печи невелика.

- Из-за сухого приготовления массы необходимо короткое время нагрева и спекания.

- Низкая удельная стоимость огнеупоров на тонну произведенной стали.

Кремнеземная набивная масса может безопасно использоваться при рабочей температуре до 1600°C. Поскольку она очень мало расширяется, она превосходит как глиноземные, так и магнезиальные огнеупоры по стойкости к тепловым ударам. Несмотря на то, что футеровка из кремнезема обладает хорошей стойкостью к тепловому удару, она плохо сопротивляется воздействию сталеплавильных шлаков. Контроль температуры очень важен для удовлетворительного срока службы футеровки.

Несмотря на то, что футеровка из кремнезема обладает хорошей стойкостью к тепловому удару, она плохо сопротивляется воздействию сталеплавильных шлаков. Контроль температуры очень важен для удовлетворительного срока службы футеровки.

Типовой химический состав кремнеземной набивной массы состоит из SiO2 – не менее 98,9 %, Al2O3 – не более 0,6 %, Fe2O3 – не более 0,2 % и CaO – не более 0,1 %. Типичные физические свойства кремнеземной набивной массы представлены в Таблице 1.

| Таб. 1 Типичные свойства кремнеземной набивной массы | ||||

| Sl. № | Предмет | Единица измерения | Значение | |

| 1 | Lining nature | Acidic | ||

| 2 | Bulk density | tons/cum | 2.0-2.2 | |

| 3 | Softening point | Deg C | 1280 | |

| 4 | Печата | DEG C | 1720 | |

| 5 | Пористость | 50 | ||

| 6 | . 0062 0062 | 350 | ||

| 7 | Значение PCE | ASTM № | 31-32 | |

| 8 | Free Energ | Средняя теплопроводность между 0°C и 1200°C | Вт/мК | 1,7 |

Более компактная футеровка обеспечивает большую прочность и срок службы. Плотность (плотность упаковки) зависит от гранулометрического состава набивной массы. Он должен быть таким, чтобы между частицами образовывалось наименьшее открытое пространство. Типичная гранулометрия коммерческой набивной массы кремнезема состоит из + 5 мм – ноль, от 4 мм до 5 мм – максимум 3 %, от 3 мм до 4 мм – около 8 %, от 2 мм до 3 мм – около 17 %, от 1 мм до 2 мм. – около 12 %, от 0,2 мм до 1 мм – около 27 %, от 0,06 мм до 0,20 мм – около 15 % и менее 0,06 мм – около 18 %.

Особое внимание следует уделить пропорции штрафов, которая должна находиться в пределах определенного допуска. Он оказывает неблагоприятное влияние на эксплуатационные характеристики футеровки, если присутствует в большем количестве, чем требуется, так как именно мельчайшие частицы участвуют в реакции спекания.

Связующее вводят в набивную массу для того, чтобы огнеупорная футеровка тигля при нагреве спекалась и набирала прочность до загрузки жидкого металла. Борная кислота смешивается в качестве связующего. Оксид бора вступает в реакцию с частицами кремнезема с образованием стекловидной фазы с низкой температурой плавления, которая заполняет промежуточные отверстия между зернами кварца. Добавление нужного количества борной кислоты очень важно для оптимального срока службы футеровки. Количество зависит от (i) температуры жидкометаллической ванны, (ii) химического состава массы кварцита и (iii) толщины стенки тигля. Зависимость процентного содержания борной кислоты и температуры ванны показана на рис. 2.

Рис. 2 Зависимость процентного содержания борной кислоты и температуры ванны

Процесс трамбовки

Процесс трамбовки состоит из следующих этапов.

Смешивание набивной массы – Сначала вырабатывается необходимое количество набивной массы. Количество необходимой набивной массы зависит от конструкции печи. Затем рассчитывается необходимое количество борной кислоты. Набивную массу предварительно нагревают в лотке из листового металла до температуры около 100°С летом и около 140°С зимой. Массу предварительно подогревают партиями по 50 кг для удаления следов влаги. Затем массу переносят на охлаждающие поддоны и охлаждают до 50°С. Борную кислоту просеивают через сито 0,20 мм, рассчитанное количество взвешивают и добавляют к массе. Масса тщательно перемешивается вручную. Смешанную партию проверяют на обеспечение равномерного перемешивания борной кислоты. Это делается путем ручного сбора небольшого количества массы для приготовления густой водной суспензии с помощью дистиллированной воды. В суспензию погружают рН-бумагу. Присутствие борной кислоты показывает значение pH менее 7. Это повторяется путем отбора 3 образцов из каждой партии из разных мест на лотке.

Количество необходимой набивной массы зависит от конструкции печи. Затем рассчитывается необходимое количество борной кислоты. Набивную массу предварительно нагревают в лотке из листового металла до температуры около 100°С летом и около 140°С зимой. Массу предварительно подогревают партиями по 50 кг для удаления следов влаги. Затем массу переносят на охлаждающие поддоны и охлаждают до 50°С. Борную кислоту просеивают через сито 0,20 мм, рассчитанное количество взвешивают и добавляют к массе. Масса тщательно перемешивается вручную. Смешанную партию проверяют на обеспечение равномерного перемешивания борной кислоты. Это делается путем ручного сбора небольшого количества массы для приготовления густой водной суспензии с помощью дистиллированной воды. В суспензию погружают рН-бумагу. Присутствие борной кислоты показывает значение pH менее 7. Это повторяется путем отбора 3 образцов из каждой партии из разных мест на лотке.

Футеровка змеевика – Медный змеевик с водяным охлаждением покрывается огнеупорным раствором и хорошо просушивается перед началом футеровки. Затем оборачивают толстые листы асбеста, футеровку змеевика.

Затем оборачивают толстые листы асбеста, футеровку змеевика.

Трамбовка тигля – Дно печи утрамбовывается с помощью инструмента с плоской головкой. Дно трамбуется в несколько слоев разной толщины. Слой на дне самый толстый и составляет около 60 мм. Последующие слои имеют толщину 20 мм. Трамбовка чередующихся слоев выполняется инструментами с шипами и плоскими головками. Дно строится на 10 мм выше требуемой высоты, а лишняя масса сбрасывается равномерно. Затем проверяется уровень.

Металлический каркас, должным образом очищенный снаружи, затем помещается в положение, концентричное виткам. Он удерживается на месте с помощью деревянных распорок. Тяжелый груз удерживается внутри формирователя, чтобы препятствовать его подъему при дальнейшем трамбовании. Угловое пространство между асбестовым листом и шпангоутом утрамбовывают слоями по 50-60 мм с помощью остроконечных и плоских головок сверху. Использование тупых или изношенных инструментов может привести к плохому уплотнению. Трамбовка продолжается до зазора 100 мм от вершины. Затем поверх утрамбованного слоя кремнезема в тигле наносят тонкий слой раствора силиката натрия перед утрамбовкой покрывной смеси. Разбавленный раствор силиката натрия добавляют к кремнеземной набивной массе посыпки. Носик образован той же топпинговой смесью. Пневматические трамбовки/электрические вибраторы обычно используются в больших печах для формирования тигля.

Трамбовка продолжается до зазора 100 мм от вершины. Затем поверх утрамбованного слоя кремнезема в тигле наносят тонкий слой раствора силиката натрия перед утрамбовкой покрывной смеси. Разбавленный раствор силиката натрия добавляют к кремнеземной набивной массе посыпки. Носик образован той же топпинговой смесью. Пневматические трамбовки/электрические вибраторы обычно используются в больших печах для формирования тигля.

Спекание тигля печи – для индукционного спекания печи сетевой частоты печь заполняется до верхней кромки змеевика с надлежащим центрированием, а для печей средней частоты используется тяжелый лом. Подачу электроэнергии регулируют включением нижнего отвода трансформатора, а мощность поддерживают включением и выключением с интервалом в несколько минут, так что для печей вместимостью до 6 тонн и 50 град С/час для больших печей с толстой футеровкой. Это повышение температуры контролируют до примерно 800°С. После достижения температуры 800°С мощность повышают со скоростью примерно 150°С/час. Нагрев продолжают до расплавления аглошихты. Для измерения температуры используются хромель-алюмелевые термопары. По мере медленного плавления шихты производится дальнейшая загрузка печи для получения полного тепла печи. Температуру поддерживают низкой в течение всего плавления за счет постоянного добавления. Как только печь заполняется жидким металлом, мощность увеличивается для достижения температуры спекания. Конечная температура металла должна быть повышена примерно на 30-50°С выше нормальной рабочей температуры и выдержана при этой температуре в течение часа, чтобы стабилизировать температуру огнеупорной футеровки, а также наплавить достаточную толщину огнеупора, чтобы противостоять физическим воздействиям. удар тигля. Печь нельзя выводить из эксплуатации или охлаждать до температуры ниже 1000°С в начальный период работы печи.

Нагрев продолжают до расплавления аглошихты. Для измерения температуры используются хромель-алюмелевые термопары. По мере медленного плавления шихты производится дальнейшая загрузка печи для получения полного тепла печи. Температуру поддерживают низкой в течение всего плавления за счет постоянного добавления. Как только печь заполняется жидким металлом, мощность увеличивается для достижения температуры спекания. Конечная температура металла должна быть повышена примерно на 30-50°С выше нормальной рабочей температуры и выдержана при этой температуре в течение часа, чтобы стабилизировать температуру огнеупорной футеровки, а также наплавить достаточную толщину огнеупора, чтобы противостоять физическим воздействиям. удар тигля. Печь нельзя выводить из эксплуатации или охлаждать до температуры ниже 1000°С в начальный период работы печи.

Износ футеровки и причины износа

Срок службы футеровки индукционной печи, футерованной кремнеземной набивной массой, помимо качества кремнеземной набивной массы зависит от способа футеровки и эксплуатации печи. Довольно часто бывает непостоянный срок службы футеровки печи. Бывают случаи, когда происходит внезапный выход из строя футеровки. Основными факторами, влияющими на срок службы футеровки индукционной печи, являются (i) неправильный гранулометрический состав набивной массы, (ii) неравномерное распределение связующего, (iii) перегрев ванны металла в печи, (iv) проникновение металла, (v) минимальное содержание шлака в металле, приводящее к минимальной эрозии на линии шлака, (vi) потеря огнеупорного порошка и (vii) растрескивание на границе раздела кровли/футеровки

Довольно часто бывает непостоянный срок службы футеровки печи. Бывают случаи, когда происходит внезапный выход из строя футеровки. Основными факторами, влияющими на срок службы футеровки индукционной печи, являются (i) неправильный гранулометрический состав набивной массы, (ii) неравномерное распределение связующего, (iii) перегрев ванны металла в печи, (iv) проникновение металла, (v) минимальное содержание шлака в металле, приводящее к минимальной эрозии на линии шлака, (vi) потеря огнеупорного порошка и (vii) растрескивание на границе раздела кровли/футеровки

Для надлежащего анализа отказов в случае преждевременного разрушения огнеупорной футеровки важно вести надлежащие записи о производительности, рабочей температуре и других параметрах. Эти записи не только помогают найти причину отказа, но и помогают в непрерывном выполнении срока службы футеровки.

Ремонт футеровки

В процессе эксплуатации футеровка печи подвергается различного рода термическим напряжениям, механическим нагрузкам и реакциям металла футеровки. В результате происходит износ футеровки. Ниже приведены несколько методов ремонта футеровки. Ремонт зависит от характера износа. Различные виды износа огнеупорной футеровки: (i) растрескивание, (ii) локальный износ, (iii) эрозия дна, (iv) эрозия боковых стенок и (v) эрозия линии шлака.

В результате происходит износ футеровки. Ниже приведены несколько методов ремонта футеровки. Ремонт зависит от характера износа. Различные виды износа огнеупорной футеровки: (i) растрескивание, (ii) локальный износ, (iii) эрозия дна, (iv) эрозия боковых стенок и (v) эрозия линии шлака.

Довольно часто после охлаждения на поверхности футеровки видны мелкие микротрещины. При охлаждении футеровка сжимается, и когда она не может выдержать сжимающих напряжений, в ней образуются небольшие трещины, что приводит к снятию напряжений. Однако трещины такого рода обычно закрываются при прогреве печи. Нежелательно заполнять отверстия или мелкие металлические частицы, которые могут попасть в трещины и предотвратить их самозакрытие.

Местный износ футеровки состоит из небольших локальных поломок футеровки печи или локального изношенного участка футеровки печи. Этот локальный износ может быть легко устранен с помощью огнеупора, твердеющего на воздухе, который можно затирать под давлением. Открытую поверхность пластыря оставляют сохнуть, позволяя влаге испариться.

Открытую поверхность пластыря оставляют сохнуть, позволяя влаге испариться.

Эрозию днища можно устранить, насыпав футеровочный материал на эродированный участок и утрамбовав его плоским молотком для устранения незначительного износа днища.

При эрозии боковых стенок изношенный участок индукционной печи можно отремонтировать с помощью сухой монолитной футеровки за формирователем детали. Первый должен быть немного меньше исходного диаметра футеровки.

Из-за эрозии шлакопровода на уровне шлака в индукционной печи образуются канавки. Эти канавки могут быть отремонтированы либо в пустой печи путем нанесения кремнеземной набивной массы аналогично тому, как это описано при локальном износе. Ремонт можно производить и во время работы печи. При таком ремонте уровень металла удерживается ниже ремонтируемого участка. Шлак удаляется, а рыхлая монолитная масса подается в топку за счет движения ванны, масса подтягивается к боковым стенкам и прилипает к стенке.

Крылопоры медного плавки

Содержание

- Процесс плавки медного плавания

- Тепловой баланс с использованием чистого кислорода против воздуха

- и формы меди

- Аналитические испытания

- Испытания в индукционных печах

- Испытания на флотацию

сульфидные руды различными периодическими процессами. Преобладающим процессом получения меди является плавка сульфидных концентратов в отражательных печах с получением штейна и шлака с последующей обработкой штейна в конвертерах с получением черновой меди. Отходящие газы из отражательной печи обычно содержат не более 2 процентов SO2, а содержание SO2 из конвертеров варьируется, что в большинстве случаев препятствует экономичному извлечению серы.

Преобладающим процессом получения меди является плавка сульфидных концентратов в отражательных печах с получением штейна и шлака с последующей обработкой штейна в конвертерах с получением черновой меди. Отходящие газы из отражательной печи обычно содержат не более 2 процентов SO2, а содержание SO2 из конвертеров варьируется, что в большинстве случаев препятствует экономичному извлечению серы.

Взвешенная медь Плавка на штейн была усовершенствованием процесса, что привело к более высокой концентрации SO2. В процессе взвешенной плавки Outokumpu, разработанном Outokumpu Oy в Финляндии, шихта вдувается в печь через специально сконструированную горелку с воздухом, предварительно нагретым примерно до 850°C. Тепло от реакций покрывает большую часть общей потребности в тепле. Достигается концентрация газа SO2 около 13 процентов. В процессе взвешенной плавки International Nickel Company в Садбери, Онтарио, используется коммерческий кислород (95 процентов O2) для получения 45-процентного медного штейна и газа SO2 с постоянной концентрацией более 70 процентов.

Два недавних процесса, Noranda и Worcra, используют взвешенную плавку и преобразование в черновую медь в одном устройстве. Оба используют воздух или воздух, обогащенный кислородом, и постороннее топливо для обеспечения потребностей в тепле. Процесс Норанды включает следующие основные этапы:

- Концентраты и флюс вводятся в один конец реактора, который по поперечному сечению подобен конвертеру Пирса-Смита;

- плавка происходит на загрузочном конце;

- потоки штейна и шлака контролируются по мере их медленного движения к выпускным отверстиям; в штейн вводят окислительный газ

- для окисления FeS;

- продолжающееся введение газа в полученный белый металл окисляет Cu2S до металлической меди; и металлическую медь

- периодически выпускают после периодов отстаивания.

Процесс Worcra, изобретенный доктором Говардом К. Уорнером, существенно отличается от процесса Noranda следующим образом:

- Поток шлака является противотоком, тогда как в системе Noranda он является параллельным;

- воздух или воздух, обогащенный кислородом, продувается через шлак под высоким давлением, чтобы контактировать с ванной штейна для преобразования в медь, тогда как Noranda использует фурмы; Поток меди

- практически непрерывен из плотины, тогда как в системе Норанды медь снимается периодически после периодов отстаивания; и Шлак

- очищают, пропуская через зону питания с низким кислородным потенциалом, в то время как в печи Норанда используются фурмы с восстановительным газом.

Процесс, описанный в данном отчете, непрерывная кислородная плавка (COS), принципиально отличается от ранее описанных процессов следующим образом:

- Это непрерывный процесс с использованием коммерческого кислорода для производства черновой меди в единой установке;

- производится очень высокая концентрация SO2, более 80 процентов (малый объем дымовых газов); и

- кислород конвертера вводится под поверхность штейна с помощью погружного зонда.

В автогенной системе, описанной в этом отчете, сульфидный концентрат и флюс кремнезема вдуваются в печь через специально сконструированную горелку с кислородом и выплавляются во взвешенном состоянии до примерно 50-процентного медного штейна. Штейн стекает по наклонному тиглю противотоком потоку шлака в зону конвертирования на одном конце печи. Кислород вводят с помощью водоохлаждаемого зонда, погруженного в ванну штейна, где происходит преобразование в черновую медь.

Отношение потерь тепла к подводу по своей природе велико для небольшой печи, и поскольку желательно поддерживать атмосферу, не разбавленную внешними загрязняющими веществами, с присутствием только продуктов реакции, была спроектирована двойная печь, как показано на рисунках 1 и 2. Наружная топка служит тепловым барьером. Длинное пламя углеводородной горелки пропускает горячие газы по внешней топке. Эти газы выводятся через водоохлаждаемый дымоход в водяной скруббер. Газы из внутренней топки выходят через другой водоохлаждаемый дымоход через крышу, а также в водяной скруббер. На рис. 3 показаны места в своде, где в печь поступают различные продукты и где выходит газ. Концентрат халькопирита, просушенный и просеянный от крупных комков, вместе с кремнеземным флюсом шнеком из бункера подается в питатель концентрата (рис. 4). Сырье смешивается с кислородом в водоохлаждаемой секции питателя концентрата и подается в печь на первой позиции (рис. 1), где происходит сочетание взвешенного обжига и плавки.

Газы из внутренней топки выходят через другой водоохлаждаемый дымоход через крышу, а также в водяной скруббер. На рис. 3 показаны места в своде, где в печь поступают различные продукты и где выходит газ. Концентрат халькопирита, просушенный и просеянный от крупных комков, вместе с кремнеземным флюсом шнеком из бункера подается в питатель концентрата (рис. 4). Сырье смешивается с кислородом в водоохлаждаемой секции питателя концентрата и подается в печь на первой позиции (рис. 1), где происходит сочетание взвешенного обжига и плавки.

Штейн, содержащий от 45 до 55 процентов меди и оставшуюся часть шлака из силиката железа, образуется в результате очень быстрой, почти мгновенной реакции; отсюда и название «взвешенная плавка». Штейн опускается через более легкий слой шлака и стекает в наклонный тигель

. Преобразование в медь происходит в зоне вокруг второй позиции. Сульфид железа окисляется преимущественно, так как сродство кислорода к сере и железу больше, чем к меди. Система находится в динамическом состоянии с сосуществованием меди, белого металла и штейна, а новый штейн постоянно образуется в зоне 1. Относительное количество каждого из них зависит от скоростей конвертирования и подачи. Кислород вводят непосредственно в матовую ванну в положении два с помощью погружного зонда. Согласно сравнительным испытаниям, зонд обеспечивает гораздо лучший контакт газа с жидкостью и, по крайней мере, на 50% повышает эффективность использования кислорода. Также производится более чистый шлак, поскольку содержание меди в шлаке напрямую связано с его кислородным потенциалом. Рядом с кислородным зондом добавляется диоксид кремния для получения дисперсии и хорошего контакта с новым образовавшимся оксидом железа. Обычно считается, что без кремнезема, непосредственно доступного для образования силикатов, оксид железа будет дополнительно окисляться до магнетита и накапливаться в более холодных частях печи. К сожалению, даже при большом дефиците кремнезема высокая температура и доступность сульфида железа предотвращает отложение магнетита в зоне конвертирования, где желательно компенсировать потери огнеупоров.

Система находится в динамическом состоянии с сосуществованием меди, белого металла и штейна, а новый штейн постоянно образуется в зоне 1. Относительное количество каждого из них зависит от скоростей конвертирования и подачи. Кислород вводят непосредственно в матовую ванну в положении два с помощью погружного зонда. Согласно сравнительным испытаниям, зонд обеспечивает гораздо лучший контакт газа с жидкостью и, по крайней мере, на 50% повышает эффективность использования кислорода. Также производится более чистый шлак, поскольку содержание меди в шлаке напрямую связано с его кислородным потенциалом. Рядом с кислородным зондом добавляется диоксид кремния для получения дисперсии и хорошего контакта с новым образовавшимся оксидом железа. Обычно считается, что без кремнезема, непосредственно доступного для образования силикатов, оксид железа будет дополнительно окисляться до магнетита и накапливаться в более холодных частях печи. К сожалению, даже при большом дефиците кремнезема высокая температура и доступность сульфида железа предотвращает отложение магнетита в зоне конвертирования, где желательно компенсировать потери огнеупоров. Более холодная стенка для осаждения магнетита может быть достигнута в экспериментальной печи путем обеспечения большей зоны конвертирования или в промышленной печи с помощью стен с водяной рубашкой.

Более холодная стенка для осаждения магнетита может быть достигнута в экспериментальной печи путем обеспечения большей зоны конвертирования или в промышленной печи с помощью стен с водяной рубашкой.

Шлак, образовавшийся в результате плавки и превращения, стекает в шлаковый колодец. Очистка шлака происходит в результате контакта с более низким штейном при прохождении через зону 1, реакции обжига сульфида меди и оксидов меди путем восстановления оксида меди серой и сульфидом железа, восстановления магнетита.

Поскольку имеется небольшое количество расплавленного материала по сравнению с теплопроводной поверхностью, характерной для небольшой печи, угольная дуга используется для предотвращения замерзания и поддержания потока шлака и штейна из печи. Неподвижный электрод представляет собой графитовый стержень, вставленный в каждую летку. Подвижные электроды контактируют с расплавом в соответствующих лунках. Шлак нагревается за счет комбинации нагрева сопротивления и дугового разряда, в то время как медь из-за ее высокой проводимости нагревается только за счет дугового разряда на поверхности. Таким образом, скважины легко держать открытыми и поддерживать непрерывный поток шлакового продукта. Некоторое количество штейна образуется в результате очистки шлака и осаждения унесенного штейна, который можно периодически выпускать и возвращать в конвертерную часть печи.

Неподвижный электрод представляет собой графитовый стержень, вставленный в каждую летку. Подвижные электроды контактируют с расплавом в соответствующих лунках. Шлак нагревается за счет комбинации нагрева сопротивления и дугового разряда, в то время как медь из-за ее высокой проводимости нагревается только за счет дугового разряда на поверхности. Таким образом, скважины легко держать открытыми и поддерживать непрерывный поток шлакового продукта. Некоторое количество штейна образуется в результате очистки шлака и осаждения унесенного штейна, который можно периодически выпускать и возвращать в конвертерную часть печи.

Инжекция кислорода через фурмы в штейн была прекращена из-за быстрой эрозии огнеупора на входе в фурму и, таким образом, чрезвычайной трудности поддержания фурмы открытой.

Зонд с водяным охлаждением, показанный на рис. 5, был разработан для подачи кислорода непосредственно в штейн, в отличие от продувки высокоскоростной струей через шлак, как это делается в процессе Worcra. Эта процедура приводит к улучшению контакта газ-штейн, увеличению скорости реакции и полному использованию кислорода. Другие преимущества заключаются в том, что тепло концентрируется в штейне там, где это необходимо, а не над шлаком, что сводит к минимуму расход огнеупоров над уровнем шлака. Кроме того, поскольку кислород не проходит через шлак, шлак остается с более низким кислородным потенциалом, что снижает содержание в нем меди. Кислород подается к основанию зонда по медной трубке, где он разделяется по желанию в соответствии с количеством и положением отверстий в делительном диске кислорода и поступает в ванну под прямым углом к зонду. Такая конструкция способствует распределению кислорода и позволяет расположить зонд вблизи дна.

Эта процедура приводит к улучшению контакта газ-штейн, увеличению скорости реакции и полному использованию кислорода. Другие преимущества заключаются в том, что тепло концентрируется в штейне там, где это необходимо, а не над шлаком, что сводит к минимуму расход огнеупоров над уровнем шлака. Кроме того, поскольку кислород не проходит через шлак, шлак остается с более низким кислородным потенциалом, что снижает содержание в нем меди. Кислород подается к основанию зонда по медной трубке, где он разделяется по желанию в соответствии с количеством и положением отверстий в делительном диске кислорода и поступает в ванну под прямым углом к зонду. Такая конструкция способствует распределению кислорода и позволяет расположить зонд вблизи дна.

В таблице 1 приведен простой тепловой баланс, иллюстрирующий большое количество тепла, доступного при кислородной плавке концентратов халькопирита. По оценкам, 24 процента производимого тепла приходится на потери в печах, включая водяное охлаждение.

По оценкам, 24 процента производимого тепла приходится на потери в печах, включая водяное охлаждение.

Если, например, вместо коммерческого кислорода 95-процентной чистоты использовался воздух, то 0,435 кг кислорода на килограмм халькопирита разбавляли бы 1,43 кг азота, что позволило бы извлечь 1,43/28 x 9,790 = 501 ккал; таким образом, общие потери будут на 258 ккал больше, чем произведено. Следовательно, использование воздуха вместо кислорода потребует дополнительного топлива.

Конструкция медеплавильной печи и используемые огнеупоры Печь состоит из трех неотъемлемых секций, включающих дно и внутреннюю печь, четыре наружные стены и крышу, что обеспечивает простоту сборки и разборки и избавляет от различных характеристик расширения эти разделы. Крышу и боковые стенки можно поднимать отдельно как единое целое для облегчения доступа к внутренней печи. На рис. 2 показаны различные типы используемых кирпичей. Стандартная изоляция из минеральной ваты покрывает всю внешнюю поверхность. Арочная крыша выполнена из огнеупорного жаропрочного литья поверх металлической пластины, образующей нижнюю часть. Стены выполнены из теплоизоляционного силикатного кирпича, уложенного в угловой железный каркас и поддерживаемого стойками из двутавровых балок и швеллерными задними стойками. Различные отверстия в крыше между внутренней печью и внешней печью 9.0021

Арочная крыша выполнена из огнеупорного жаропрочного литья поверх металлической пластины, образующей нижнюю часть. Стены выполнены из теплоизоляционного силикатного кирпича, уложенного в угловой железный каркас и поддерживаемого стойками из двутавровых балок и швеллерными задними стойками. Различные отверстия в крыше между внутренней печью и внешней печью 9.0021

, изготовленный из магнезиальной смеси. Дно кирпичное, уложено в металлический поддон, внутренняя топка встроена за одно целое с дном. Кирпич высокой плотности с высоким содержанием глинозема окружает тигель, что обеспечивает максимальную стойкость любых испытанных огнеупоров к коррозионному штейну.

Процедура испытаний и обсуждение результатов Экспериментальная печь непрерывной кислородной плавки (COS), показанная на рисунках 6 и 7, предварительно нагревается перед загрузкой тремя газовыми горелками на пропане, расположенными в шлаковом конце внешней печи, через шлакоочистки (FeS2) через крышное отверстие и через штейновую летку. Достигается температура внутри печи от 1200° до 1300°С, а температура снаружи печи составляет от 400° до 700°С, измеренная на выходе из дымохода. Внешняя стенка внутренней печи становится самой горячей вокруг тигля для штейна, достигая температуры от 800° до 1000°C. Предварительно расплавляют около 100 фунтов штейна для герметизации медного колодца. Поскольку перед введением водоохлаждаемого зонда штейн должен иметь температуру не менее 1250°C, его сначала нагревают до 1400°C, а затем вручную переносят в горшках в печь COS. На матовой поверхности сразу после зарядки зажигается дуга для предотвращения замерзания в скважине. Требуемая первоначально мощность в 8 кВт постепенно снижается до 3-4 кВт.

Достигается температура внутри печи от 1200° до 1300°С, а температура снаружи печи составляет от 400° до 700°С, измеренная на выходе из дымохода. Внешняя стенка внутренней печи становится самой горячей вокруг тигля для штейна, достигая температуры от 800° до 1000°C. Предварительно расплавляют около 100 фунтов штейна для герметизации медного колодца. Поскольку перед введением водоохлаждаемого зонда штейн должен иметь температуру не менее 1250°C, его сначала нагревают до 1400°C, а затем вручную переносят в горшках в печь COS. На матовой поверхности сразу после зарядки зажигается дуга для предотвращения замерзания в скважине. Требуемая первоначально мощность в 8 кВт постепенно снижается до 3-4 кВт.

После загрузки штейна сразу начинается подача. Сырье состоит из медного концентрата с добавлением кремнеземистого флюса. Анализы концентрата и минерального состава показаны в таблицах 2 и 3.

Конверсия начинается примерно через 1 час после плавки, чтобы создать пул штейна и шлака и нагреть штейн примерно до 1250°C. ● Горелка внутренней внутренней топки снимается, а горелка внешней топки регулируется в соответствии с потребностью в тепле. Уровень резервуара в тигле может повышаться для получения потока шлака и поддерживается на этом уровне. Было обнаружено, что нет необходимости герметизировать шлак, пока остаточный шлак в колодце предварительно расплавляется электрической дугой. Температура шлака, перетекающего через кромку тигля в шлаковую яму, составляет от 1250° до 1300°C. Типичные рабочие скорости показаны в таблице 4.

● Горелка внутренней внутренней топки снимается, а горелка внешней топки регулируется в соответствии с потребностью в тепле. Уровень резервуара в тигле может повышаться для получения потока шлака и поддерживается на этом уровне. Было обнаружено, что нет необходимости герметизировать шлак, пока остаточный шлак в колодце предварительно расплавляется электрической дугой. Температура шлака, перетекающего через кромку тигля в шлаковую яму, составляет от 1250° до 1300°C. Типичные рабочие скорости показаны в таблице 4.

Загружаемые материалы и продукты, полученные в двух типичных испытаниях, представлены в таблице 5, в которой протекала конверсия в медь, и в таблице 6, в которой реакция была остановлена перед конверсией в медь. Штейн, полученный при очистке шлака, возвращается в печь вместе с дымовыми наростами, остатками скруббера, твердыми частицами дымовой трубы и другими материалами очистки с использованием обычных устройств и процессов. Медь в растворе не будет присутствовать в такой степени в промышленной эксплуатации, поскольку растворимые сульфаты будут удалены до очистки газа. Из таблицы 7 видно, что при переходе в медь количество образующихся шлаков выше, как и следовало ожидать. Эти высокие значения шлака могут быть снижены за счет добавления восстановителей, таких как пирит, пирротин. или медный сульфидный концентрат в секцию очистки печи. Эта фаза испытаний не была начата, а полученные шлаки были обработаны флотацией. Шлаковый композит выше, чем чистый шлак, из-за того, что он содержит штейн от очистки шлака, который вытекал вместе со шлаком, так как не было предусмотрено его отдельного выпуска. Типичным было низкое извлечение металлической меди из-за потерь меди, в данном случае 24,4 процента, как показано в колонке неучтенных данных. Медь остается в углублениях и трещинах тигля и теряется в брызгах штейна во время конверсии.

Из таблицы 7 видно, что при переходе в медь количество образующихся шлаков выше, как и следовало ожидать. Эти высокие значения шлака могут быть снижены за счет добавления восстановителей, таких как пирит, пирротин. или медный сульфидный концентрат в секцию очистки печи. Эта фаза испытаний не была начата, а полученные шлаки были обработаны флотацией. Шлаковый композит выше, чем чистый шлак, из-за того, что он содержит штейн от очистки шлака, который вытекал вместе со шлаком, так как не было предусмотрено его отдельного выпуска. Типичным было низкое извлечение металлической меди из-за потерь меди, в данном случае 24,4 процента, как показано в колонке неучтенных данных. Медь остается в углублениях и трещинах тигля и теряется в брызгах штейна во время конверсии.

На сегодняшний день испытания проводились в одну смену из-за сложности выдерживания длительного цикла в малой печи. Следует предпринять попытки непрерывной работы в течение как минимум 24 часов, поскольку возможности увеличиваются.

В первую очередь следует обратить внимание на баланс между конверсией, подачей и кислородом. Только когда это выполнено, можно адекватно определить такие важные переменные, как содержание меди в шлаке, возвратный штейн, концентрация SO2, потери дымовой трубы и скорости флюсования. Собранные до сих пор данные являются лишь указанием на то, чего можно ожидать при непрерывной кислородной плавке. Что еще более важно, испытания показывают, что непрерывная кислородная плавка возможна в пределах одной установки.

Эрозия малой печи чрезмерная из-за близкого расположения кислородных струй к стене; однако он замедляется по мере разрушения тигля. Используя низкие температуры на внешней печи, можно приблизиться к равновесию с отложением магнетита для защиты стены. Если настоящая печь окажется неудовлетворительной для проведения расширенных испытаний, необходимо будет спроектировать печь с конверсионной зоной большего диаметра для продолжения испытаний в масштабе от 2 до 5 фунтов в минуту. Согласно оценкам, основанным на расчетах и нашем опыте в Исследовательском центре металлургии Олбани, печь, достаточно большая, чтобы выплавлять достаточное количество концентрата для преодоления потерь тепла в автогенной системе, будет составлять порядка 25 тонн в день (35 фунтов в минуту). Это было примерно размером с последнюю печь, построенную International Nickel Company для опытных испытаний их процесса взвешенной плавки.

Согласно оценкам, основанным на расчетах и нашем опыте в Исследовательском центре металлургии Олбани, печь, достаточно большая, чтобы выплавлять достаточное количество концентрата для преодоления потерь тепла в автогенной системе, будет составлять порядка 25 тонн в день (35 фунтов в минуту). Это было примерно размером с последнюю печь, построенную International Nickel Company для опытных испытаний их процесса взвешенной плавки.

Теоретически почти 100-процентно чистый диоксид серы можно получить, выплавляя сульфидный концентрат с чистым кислородом. Самое высокое значение, проанализированное в наших тестах, составило 81,7 процента из-за атмосферного разбавления в системе. Семьдесят пять процентов диоксида серы регулярно производится путем взвешенной плавки медного концентрата с использованием чистого кислорода на плавильном заводе Международной никелевой компании в Садбери, Онтарио. На этом заводе (единственный процесс взвешенной плавки в Западном полушарии) медный концентрат выплавляется примерно до 45% штейна. Используется товарный кислород, произведенный на месте, и извлекается чистый жидкий диоксид серы.

Используется товарный кислород, произведенный на месте, и извлекается чистый жидкий диоксид серы.

Для сравнения с погружным зондом кислород проходил через шлак примерно на 6 дюймов выше уровня шлака под давлением 40 фунтов на кв. дюйм. Конверсия лучше всего происходила в течение первых 30 минут, прежде чем образовывался большой шлаковый покров, затем быстро уменьшалась по мере накопления шлака до рабочего уровня. Использование более высоких давлений, конечно, увеличило бы проникновение струи через шлак в штейн. Результаты этих испытаний приведены в таблице 8. Эффективность кислорода в испытаниях, в которых использовалась струя, составляет лишь около одной трети эффективности погружного зонда. Кажущийся выход кислорода более 100 процентов, вероятно, обусловлен разрушением магнетита, содержащегося в исходном штейне, и реакцией с кислородом воздуха.

Хотя вода и штейн вступают в бурную реакцию, существует встроенный фактор безопасности, заключающийся в том, что при возникновении течи происходит быстрое охлаждение и накопление наростов вокруг утечки, которые ее герметизируют. Это произошло в двух случаях, когда остановка подачи кислорода из-за формирования черепа была единственным признаком развития утечки. В промышленной эксплуатации вместо воды может использоваться нереакционноспособная охлаждающая жидкость.

Это произошло в двух случаях, когда остановка подачи кислорода из-за формирования черепа была единственным признаком развития утечки. В промышленной эксплуатации вместо воды может использоваться нереакционноспособная охлаждающая жидкость.

Шлак из печи COS широко варьируется от 20 до 40 процентов кремнезема и от 35 до 60 процентов оксида железа. Шлаки, содержащие около 30 процентов кремнезема и 55 процентов оксида железа, имели низкую вязкость, приемлемую температуру ликвидуса и относительно низкое содержание меди. Типичный анализ шлака выглядит следующим образом:

Производство известняка было прекращено, поскольку использование только кремнезема для флюсования железа облегчает контроль. Образовавшиеся шлаки выглядели одинаково текучими и имели меньшее пенообразование. Необходима дополнительная работа, чтобы определить идеальный состав шлака и установить оптимум.

Исследования с помощью микрозонда, рентгеновской дифракции и фотомикрофотографии идентифицировали первичную медную фазу в этих шлаках как металлическую медь микронного размера, часто связанную или связанную с магнетитом и ферритами. Некоторое количество меди присутствовало в виде уносимых сульфидов, наростов из раствора и медной шпинели, а при использовании хромомагнезитового огнеупора – в осадках оксида меди в центре крупных зерен хромита. На микрофотографии шлака с воздушным охлаждением на рис. 8 показаны типичные черты мелкодисперсной металлической меди с глыбистыми кристаллами магнетита и длинными тонкими кристаллами силиката. Кристаллы меди имеют размер от 1 до 80 микрон. Рисунок 9показаны электронно-лучевые сканы микрозондового исследования шлака с медного конца при использовании хромомагнезитового огнеупора. Длинноигольчатые кристаллы силиката типа фаялита сочетаются с магнием. Магний в результате эрозии огнеупоров образует более сложный шлак, чем примеси глинозема из огнеупоров, используемых в настоящее время.

Небольшая индукционная печь была использована для определения влияния на содержание меди в конвертерных шлаках вдувания природного газа, кокса и серы (таблица 9).). Кокс вызывает сильное пенообразование из-за выделения CO и CO2. Трудно получить хороший контакт с пропаном и серой, так как они очень быстро улетучиваются. Контрольные опыты, в которых шлак расплавляли и выдерживали 15 минут, были столь же эффективны для снижения содержания меди, как и те, в которых добавлялись восстановители, поскольку происходило восстановление из угольного тигля.

Испытания на флотациюИспытания на флотацию 11 шлаков COS, обработанных в индукционной печи, и двух необработанных шлаков (таблица 10) показывают следующее:

- Происходит быстрый рост кристаллов меди при температуре несколько ниже ее точки плавления.

- Наилучшее извлечение было получено из переточного шлака печи COS, охлажденного при комнатной температуре (извлечение 72% при содержании меди 48%).

- Наиболее выраженное влияние на извлечение меди оказывает скорость охлаждения.

- Добавление извести для получения более жидкого шлака не привело к лучшему извлечению меди флотацией.

- Выдерживание вблизи температуры плавления в течение длительного времени может быть нежелательным, поскольку этот температурный диапазон способствует образованию магнетита, медной шпинели и медных ферритов. Результаты флотации шлаков, выдержанных при этой температуре, были хуже, чем у необработанных печных шлаков.

Микрозондовое исследование закаленного шлака, СН-17, таблица 10, показывает, что большая часть меди, за исключением унесенных частиц штейна, находится в растворе или находится в виде очень мелкого микроосадка, в то время как шлак естественно охлаждается. SN-13, таблица 10, содержит частицы меди с расчетным распределением по размерам следующим образом: от 20 до 40 микрон, 50%; от 10 до 20 микрон, 30 процентов; и менее 10 микрон, 20 процентов. Похоже, что медь находилась в растворе во время расплавления и остается в таком же состоянии при закалке. Рост кристаллов происходил при относительно медленном охлаждении при комнатной температуре. Эти различия в размерах частиц объясняют большую разницу в результатах флотации двух шлаков.

Похоже, что медь находилась в растворе во время расплавления и остается в таком же состоянии при закалке. Рост кристаллов происходил при относительно медленном охлаждении при комнатной температуре. Эти различия в размерах частиц объясняют большую разницу в результатах флотации двух шлаков.

Выводы

Непрерывная кислородная плавка была продемонстрирована в лабораторных условиях в течение нескольких часов. По мере увеличения возможностей требуются более длительные прогоны для адекватного определения параметров процесса. Рекомендуется, чтобы для продолжения испытаний в лабораторных масштабах была спроектирована печь производительностью около 5 фунтов в минуту с радиатором, подобным настоящей печи, но с большей конверсионной площадью и более длинным тиглем. Печь, достаточно большая, чтобы плавить достаточное количество материала для компенсации потерь тепла в автогенной системе, должна иметь производительность порядка 25 тонн в день.

Погружной кислородный зонд обеспечивает подачу кислорода ниже поверхности штейна и вдали от стенки, это более эффективно, чем продувка шлака, и превосходит фурмы.

Кроме того, состав самой глины тоже отличается, что в итоге может повлиять на результат.

Кроме того, состав самой глины тоже отличается, что в итоге может повлиять на результат.