Современные решения в области полиуретановых наливных полов

Статьи и наши публикации в журналах.

Ю.В.Галкина технический специалист

к.т.н. Л.М Лундин, руководитель направления Полиуретаны.

компания «Аттика», г.Санкт-Петербург

В свете развития современных технологий в строительной индустрии в последнее время все более востребованным становится применение наливных полов (рис.1) — бесшовных полимерных покрытий, применяемых для устройства полов промышленного и гражданского назначения.

Наливные полы разделяются по типу связующего. Основное применение находят полиуретановые (ПУ) и эпоксидные (ЭП) наливные полы. Применяются также метилметакрилатные, эпоксидно-уретановые и полы на базе ненасыщенных полиэфиров.

Рис.1. Конструкция пола |

Как правило, наливной пол устанавливается на бетонное основание, которое должно соответствовать следующим требованиям:

- предел прочности на сжатие превышает значение ожидаемой нагрузки;

- адгезионная прочность – не менее 1,5 Н/мм2;

- остаточная влажность – не более 4%;

- неровности не более 2-3 мм на двухметровой рейке

Процесс нанесения полиуретанового покрытия затрагивает несколько этапов: подготовка покрытия (выравнивание и шлифовка), грунтование, нанесение основного и финишного слоя.

Компания «Аттика» является официальным дистрибьютором в России компании «Synthecoat S.L.U. » (г.Барселона, Испания), ведущего европейского производителя полиэфиров и отвердителей для изготовления 2К и 3К ПУ наливных полов и ряда других продуктов. Характеристики поставляемого сырья приведены в табл. 1.

Характеристики сырья для наливных полов

Таблица 1

Наименование | Форма поставки, % | Содержание OH групп, % | Вязкость, мПа•с | Применение |

| Synthanol 4413 полиэфир | 100 | 7,5 | 1000 – 2000 | Для наливных полов и металла. Высокие физико-мех. свойства |

| Synthanol 4414 полиэфир | 100 | 5 | <500 | Активный разбавитель в без растворных 2К ПУ системах |

| Synthanol 4415 полиэфир | 100 | 4,5 | 2500 – 4000 | Покрытия по бетону |

| Accuapol XP 8888 акриловая эмульсия | 70 | около 3,0 | 200 – 300 | 3K ПУ покрытия по бетону |

| Synthan 2531 полиизоционат на основе МДИ | 100 | 32 | 200 — 300 | Отвердитель для безрастворных систем |

В данной статье рассмотрены без растворные 2К полиуретановые полы, отверждаемые при комнатной температуре за счет реакции жидкого полиола (компонента А) с жидким полиизоцианатом (компонент Б, отвердитель).

К преимуществам 2К ПУ наливных полов относят их устойчивость к знакопеременным нагрузкам, износостойкость, термостойкость, химстойкость, длительный (до 20 лет и более) срок эксплуатации, и декоративные свойства.

В лаборатории компании «Аттика» разработаны рецептуры 2К ПУ наливных полов, включающие полиэфирное связующее, пигменты, наполнитель, обезвоживающий агент, а также добавки розлива, пеногаситель и др. В качестве отвердителя используется ароматический полиизоцианат Synthan 2531.

Свойства полиуретановых напольных покрытий могут изменяться в очень широких пределах. В зависимости от применяемого сырья, покрытия могут быть одновременно прочными и эластичными, либо жесткими.

Эластичные полы производят на основе Synthanol 4415; жесткие полы изготавливают на основе двух полиэфирных смол Synthanol 4415 и Synthanol 4413. Для уменьшения вязкости (улучшения розлива) добавляют полиэфир Synthanol 4414.

Результаты испытаний полученного пола (изготовленного по стандартной рецептуре) приведены в табл. 2.

2.

Результаты испытаний 2К ПУ наливного пола на основе Synthanol 4415

Таблица 2

№ | Наименование показателя | Значение |

1 | Жизнеспособность композиции, мин | около 90 |

2 | Внешний вид покрытия | Гладкая, глянцевая поверхность |

3 | Твердость по Шору шкала Д, отн.ед, через: 24 ч 168 ч 336 ч | 41,6 61,5 65,3 |

4 | Прочность покрытия при разрыве, σ, Н/ | 8,4 |

5 | Относительное удлинение при разрыве, ε, % | 83,3 |

Успешно проведенные испытания позволяют внедрить линейку полиэфиров компании Synthecoat на ведущие предприятия индустрии промышленных полов РФ и СНГ.

Области применения 2К ПУ полов:

- производственные помещения/ цеха;

- складские помещения;

- объекты химической промышленности;

- медицинские учреждения и др. (рис 2).

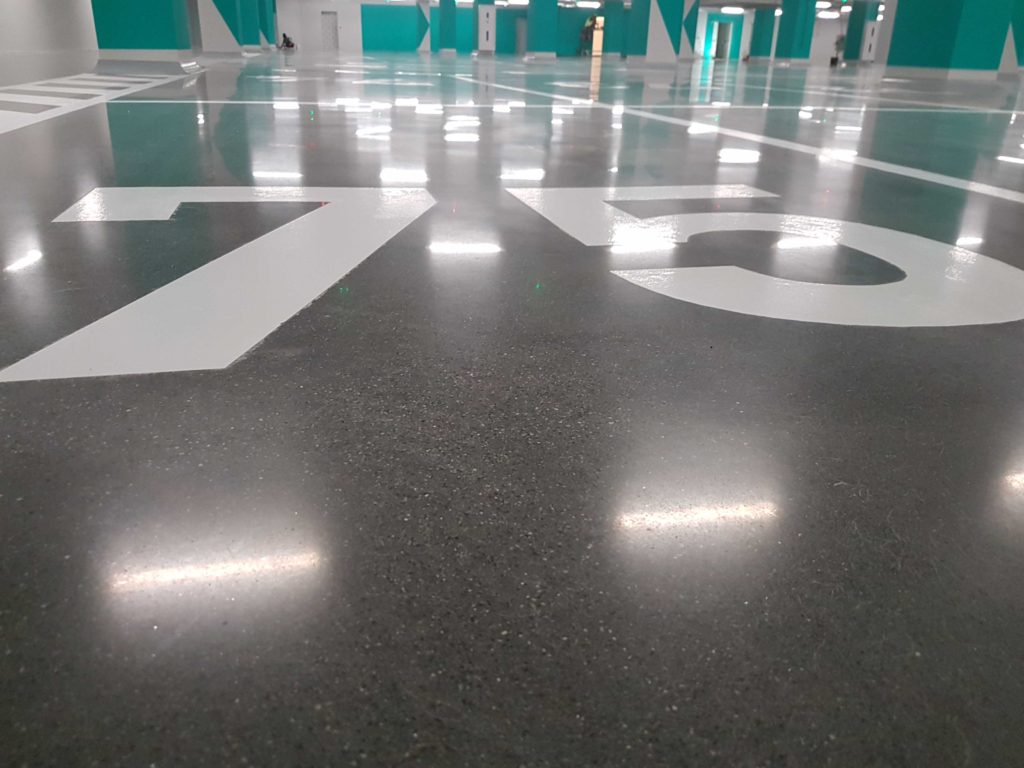

Рис.2 Внешний вид готового 2К ПУ наливного пола (произведено ведущим участником рынка 2К ПУ наливных полов, компанией ПЗСМ (г.Подольск)) | |

В последнее время ощутимый интерес производители проявляют к 3К ПУ полимерцементным наливным полам, находящим широкое применение в пищевой промышленности. В компании Synthecoat разработана и широко применяется для этих целей акриловая эмульсия Accuapol 8888 ( см.табл. 1).

В состав полимерцементных полов, наряду с полиольной эмульсией, входит также ароматический полиизоцианат на MДИ и цементный поглотитель. В качестве наполнителя (поглотителя), исходя из требований заказчика, используется смесь извести, цемента и песка. При необходимости добавляются также пигменты.

При необходимости добавляются также пигменты.

Технология изготовления 3К ПУ наливных покрытий включает в себя подготовку основы (бетон), нанесение грунта, подготовку и нанесение готовой системы.

Применяемая технология позволяет получить однослойные быстро отверждаемые промышленные полы, отличающиеся повышенной химстойкостью (например, к органическим кислотам), термостабильностью, стойкостью к тепловому удару и длительным сроком эксплуатации.

Технический отдел компании «Аттика» сопровождает продажи консультацией по подбору и применению химического сырья, составлению рецептур и проведению первоначальных испытаний, как в собственной лаборатории, так и в лаборатории клиентов. Такая практика оказывает существенное содействие при внедрении передовых продуктов на российские предприятия.

Компания «Аттика» планирует развивать направление 2К и 3К ПУ промышленные полы. Техническим отделом запланирован ряд практических исследований, направленных на разработку и внедрение новых передовых продуктов. Существенную роль в этом процессе играют исследования и разработки специалистов Научно-Исследовательского Центра Synthecoat.

Существенную роль в этом процессе играют исследования и разработки специалистов Научно-Исследовательского Центра Synthecoat.

Список литературы:

- Т.Брок, М.Гротэклаус, П. Мишке. Европейское руководство по лакокрасочным материалам и покрытиям. –Пэйнт-Медиа, 2007. – 548 с.

- Б.Мюллер, У.Пот. Лакокрасочные материалы и покрытия. – ООО «Пэйнт-Медиа», 2007. – 237 с.

- Л.М.Лундин, Д.В.Захаренко. Исследование и разработки в области промышленных полов// Лакокрасочные материалы и их применениею – 2015 –№6 – с.16–19.

Бесшовные полимерные полы: виды и особенности укладки

← Предыдущая статьяСледующая статья →

Этот тип полимерных наливных полов обладает высокой сопротивляемостью к внешних воздействий. Кроме того, его устройство исключает стыки, что позволяет сделать покрытие идеально ровным. В силу перечисленных свойств такие полы – оптимальный вариант для цехов промышленных зданий, складов, автосервисов. Их, как эстетически привлекательный и несложный в уборке вариант, нередко используют в административных и торговых помещениях. Основу данных наливных полов в большинстве случаев составляют полимерные безусадочные материалы.

Основу данных наливных полов в большинстве случаев составляют полимерные безусадочные материалы.

Виды бесшовных покрытий

Бесшовные полы бывают четырех типов (в зависимости от преобладающего вещества в составе):

- Эпоксидные наливные полы – благодаря высокой прочности и износостойкости наиболее распространенный вариант для производственных складов, стоянок техники, в цехах – везде, где предполагается высокая проходимость как техники, так и людей.

- Полиуретановые покрытия – высокая эластичность позволяет использовать их для предприятий, где в ходе производственного процесса образуются повышенные вибрации.

- Полиэфирные полы – из-за разнообразия цветовых решений и способности создать тонкий, но при этом прочный слой, используются чаще в административных помещениях и офисах.

- Акриловые покрытия на основе метилметакрилата устраиваются на пищевых предприятиях, а также в цехах, где осуществляется работа с нефтью.

Выдерживают до -30 ºС, поэтому подходят для открытых пространств и неотапливаемых помещений.

Выдерживают до -30 ºС, поэтому подходят для открытых пространств и неотапливаемых помещений.

Особенности укладки

В зависимости от типа швов бетонные полы имеют некоторые нюансы устройства.

Температурные и деформационные швы. Первые имеют ширину 20-40 мм и выполняются для компенсирования негативных изменений в результате температурных воздействий. Деформационные швы шириной 30-50 мм располагаются на стыках фундаментов по всей высоте постройки и необходимы, чтобы восполнить независимые подвижки конструкции здания. В случае обязательного устройства швов выполнить бесшовное покрытие сразу невозможно, ведь их ширина может варьироваться в зависимости от подвижности здания и смены температуры. Потому для получения однородной поверхности пространство швов или заполняют герметиком, или закрывают подвижными металлическими конструкциями, после чего наносят полимерное покрытие.

Изоляционные швы устраиваются вдоль несущих конструкций: стен, колонн и т. д. Задача – исключить распространение деформаций постройки на бетонное основание и несущие конструкции. Бесшовное покрытие наносится сразу, без предварительной подготовки. Изоляционные швы, расположенные на стыках стен и колонн, либо заполняют герметиком, либо маскируют плинтусом.

д. Задача – исключить распространение деформаций постройки на бетонное основание и несущие конструкции. Бесшовное покрытие наносится сразу, без предварительной подготовки. Изоляционные швы, расположенные на стыках стен и колонн, либо заполняют герметиком, либо маскируют плинтусом.

Усадочные (компенсационные) швы имеют ширину 4-5 мм и предотвращают растрескивание стяжки на ранних стадиях ее твердения (до 10 дней). Из-за небольшой ширины позволяют организовать на основании любой вариант бесшовного покрытия, причем без предварительной подготовки.

При правильной организации процесса и подборе оптимальных материалов получается высокопрочное бесшовное покрытие, максимально соответствующее заданным условиям.

Полиэфирные напольные системы – Каскадные полы

Описание: Каскадные полы для тяжелых условий эксплуатации представляют собой трехкомпонентную систему напольных покрытий с высоким содержанием смолы с сильным запахом, которая укладывается толщиной от ¼ до ⅜″ или больше. Толщина нанесения определяется предполагаемым использованием площади, а также трафиком и типом уборки. Эта система в основном предназначена для большинства приложений пищевой промышленности. Системы Cascade Floors Heavy Duty обладают очень прочными и долговечными физическими свойствами и основаны на проверенной и надежной рецептуре, используемой в пищевой промышленности компанией Cascade Floors Inc. с 19 лет.71.

Толщина нанесения определяется предполагаемым использованием площади, а также трафиком и типом уборки. Эта система в основном предназначена для большинства приложений пищевой промышленности. Системы Cascade Floors Heavy Duty обладают очень прочными и долговечными физическими свойствами и основаны на проверенной и надежной рецептуре, используемой в пищевой промышленности компанией Cascade Floors Inc. с 19 лет.71.

Склад сахарной амальгамы

https://cascadefloors.com/wp-content/uploads/2022/07/g-scaled.jpg 1920 г. 2560 cfloorsadmin https://cascadefloors.com/wp-content/uploads/2020/03/thumbs_Cascade-Floors_ebag_311_2020.png cfloorsadmin2022-07-07 03:16:122022-07-07 03:22:02Объединенный сахарный склад

F & A Молочные продукты

https://cascadefloors.

com/wp-content/uploads/2019/07/P1010032.jpg

1200

1600 cfloorsadmin https://cascadefloors.com/wp-content/uploads/2020/03/thumbs_Cascade-Floors_ebag_311_2020.png cfloorsadmin2019-07-24 21:06:282019-09-18 19:17:37F & A Молочные продукты

com/wp-content/uploads/2019/07/P1010032.jpg

1200

1600 cfloorsadmin https://cascadefloors.com/wp-content/uploads/2020/03/thumbs_Cascade-Floors_ebag_311_2020.png cfloorsadmin2019-07-24 21:06:282019-09-18 19:17:37F & A Молочные продуктыСыр Ballard

https://cascadefloors.com/wp-content/uploads/2018/10/8May_cheese_2004.jpg 480 640 cfloorsadmin https://cascadefloors.com/wp-content/uploads/2020/03/thumbs_Cascade-Floors_ebag_311_2020.png cfloorsadmin2018-10-25 07:45:272019-09-18 19:13:01Ballard Cheese

Norpac Foods Polyester

https://cascadefloors.com/wp-content/uploads/2018/10/8npac8.jpg 960 1280 cfloorsadmin https://cascadefloors.com/wp-content/uploads/2020/03/thumbs_Cascade-Floors_ebag_311_2020.png cfloorsadmin2018-10-25 07:35:172019-09-18 21:53:39Norpac Foods Polyester

Маслозавод OSU

https://cascadefloors.com/wp-content/uploads/2018/10/osucheese2.jpg 1440 1920 cfloorsadmin https://cascadefloors.com/wp-content/uploads/2020/03/thumbs_Cascade-Floors_ebag_311_2020.png cfloorsadmin2018-10-25 07:05:072018-10-26 17:15:12Маслозавод OSU

Valley Fresh Foods

https://cascadefloors.com/wp-content/uploads/2018/10/skyln4_lg.jpg 420 629 cfloorsadmin https://cascadefloors.com/wp-content/uploads/2020/03/thumbs_Cascade-Floors_ebag_311_2020.png cfloorsadmin2018-10-25 06:41:112019-09-18 21:58:59Valley Fresh Foods

Местный улов Племенное рыболовство

https://cascadefloors.com/wp-content/uploads/2018/10/tribal7-Large.jpg 1080 1620 cfloorsadmin https://cascadefloors.com/wp-content/uploads/2020/03/thumbs_Cascade-Floors_ebag_311_2020.

Яичные фермы Willamette

https://cascadefloors.com/wp-content/uploads/2018/10/DSCN1316.jpg 1200 1600 cfloorsadmin https://cascadefloors.com/wp-content/uploads/2020/03/thumbs_Cascade-Floors_ebag_311_2020.png CFLOORSADMIN2018-10-25 05: 55: 052019-09-18 21: 59: 51 Willamette Egg Farms

Предыдущий SARNEXT

Листовый ¼ – ⅜ ″ ТОЛЩИНА

Упаковка: Компонент №1 выпускается в форме бочки на 55 галлонов и помещается в ведро на 5 галлонов. Компонент № 2 измеряется, добавляется и смешивается со смесью до объема текучего набора 5 галлонов смешанного продукта.

Цвета: Плитка Красный, светло-серый, угольный и желто-коричневый

Поскольку мы смешиваем нашу смоляную основу в жидкой форме, мы можем получить очень однородный цвет по всей системе напольного покрытия (в отличие от других систем напольных покрытий на рынке). равномерный цвет во всем.

равномерный цвет во всем.

Характеристики:

| ● Быстрое отверждение между слоями и время обработки |

| ● Грунтовка, отверждаемая влагой, позволяет наносить на цемент возрастом 7–15 дней (всегда рекомендуется по возможности на цементе, стандартный срок 28 дней) |

| ● Очень однородный готовый продукт с желаемой текстурой благодаря нанесению слоями, а не попытке нанести всю систему в 1 приложении, поскольку другие системы пытаются |

| ● Отличная ударопрочность и устойчивость к истиранию |

| ● Высокая химическая стойкость к щелочам и кислотам (в разбавленных концентрациях) |

| ● Легкость очистки |

| ● Высокое сопротивление скольжению для безопасности сотрудников |

Преимущества:

| ● Стойкость к большинству сред пищевой промышленности для промышленных полов |

| ● Соответствует требованиям USDA и FDA |

| ● Очень экономично и требует минимального обслуживания по сравнению с системами других типов |

| ● Очень хорошо выдерживает интенсивное движение |

| ● Устанавливается только нашими обученными бригадами с опытом работы более 60 лет |

| ● При поддержке компании, работающей более 30 лет, с 5-летней гарантией |

Приложения:

| ● Мясопереработка |

| ● Молочные продукты |

| ● Разливочное оборудование |

| ● Фармацевтическая |

| ● Рестораны, коммерческие кухни и магазины |

| ● Химическая обработка |

| ● Холодильные камеры |

| ● Целлюлозно-бумажные комбинаты |

| ● Производство замороженных продуктов |

| ● Охладители |

Применение системы:

Монтажники, обученные и нанятые Cascade Floors Inc. , Sublimity Oregon, могут применять только эту систему. Для обеспечения успешного применения рекомендуется использовать следующие критерии для применения этого продукта.

, Sublimity Oregon, могут применять только эту систему. Для обеспечения успешного применения рекомендуется использовать следующие критерии для применения этого продукта.

Подготовка поверхности:

Полы должны быть прочными и свободными от любых загрязнений.

Полы должны быть подвергнуты дробеструйной очистке до состояния тяжелого заполнителя, чтобы открыть поры для приема грунтовки.

Все стыки/швы, края желоба или водостока будут зашпаклеваны перед дробеструйной обработкой пола.

Пол необходимо пропылесосить и подготовить к грунтовке.

Установка:

Влагоотверждаемая грунтовка для нанесения валиком с ворсом 3/8 из расчета 250–275 кв. футов на галлон с использованием комплектов грунтовки на 5 галлонов в соотношении 4 к 1 по весу. если наборы разбиты на более мелкие необходимые партии.

После грунтовки поверх первого слоя можно наносить скрепки.

Первый слой наносится путем выливания смешанной смолы на пол и распределения с помощью 24-дюймового скребка и шлифования кварцевым песком № 16 до отказа. Первый слой застывает на 30-45 минут, после чего можно сметать.

Первый слой застывает на 30-45 минут, после чего можно сметать.

Второй слой наносится так же, как и первый.

Третий слой наносится так же, как и второй слой, с использованием кремнезема #16, а цвет пигмента смешивается со смоляным компонентом для получения желаемого цвета пола.

Четвертый слой/поверхностный слой пигментирован и наносится 24-дюймовым ракелем, натягивая жидкую смолу на песок, чтобы выровнять смолу и предотвратить образование луж, а также придать очень ровную нескользящую текстуру. Зернистость оксида алюминия или кремнеземная крошка #16 будут разбрасываться в соответствии с желаемым клиентом нескользящим покрытием.

Ваша новая система Cascade Floors для тяжелых условий эксплуатации готова к эксплуатации через 12 часов.

Давай поговорим.

Каждая наша работа уникальна и выполняется с максимальной тщательностью и технической точностью . Свяжитесь с Cascade Floors, когда будете готовы поговорить о выполнении работы, и мы рассмотрим ваши конкретные требования и спецификации.

Свяжитесь с нами через Интернет или позвоните нам в любое время по телефону 503-769-6823

Благодарим вас за рассмотрение Cascade Floors,

-Команда Cascade Floors

Полиэстер и эпоксидная смола: в чем разница?

В настоящее время существует широкий спектр смол – от полиуретана до винилового эфира. В этой статье будет проведено прямое сравнение полиэфирных и эпоксидных смол.

Полиэфирная и эпоксидная смола являются двумя наиболее популярными смолами, используемыми для широкого спектра применений, основанных на эпоксидной и полиэфирной смоле. Действительно, у них много общего: от жидкого и вязкого во влажном состоянии до твердого и сухого при отверждении.

ПОЛИЭФИРНАЯ СМОЛА

Полиэфирная смола является наиболее используемой смолой. Фактически, она занимает около 75% рынка смол в Великобритании.

Основным преимуществом полиэфирной смолы является ее превосходная механическая и химическая стабильность, а также низкая стоимость. Его можно комбинировать со стекловолокном для создания композитной структуры – стекловолокна. Это невероятно прочный, легкий и долговечный материал с проверенными гидроизоляционными, износостойкими и защитными свойствами. Помимо того, что он недорогой и относительно простой в использовании, он также более гибкий, чем углеродное волокно.

Его можно комбинировать со стекловолокном для создания композитной структуры – стекловолокна. Это невероятно прочный, легкий и долговечный материал с проверенными гидроизоляционными, износостойкими и защитными свойствами. Помимо того, что он недорогой и относительно простой в использовании, он также более гибкий, чем углеродное волокно.

Полиэфирная смола полностью совместима со стекловолоконными материалами и используется на рынке плоских кровель уже более 50 лет с большим успехом. многочисленные другие гидроизоляционные свойства.

Для отверждения полиэфирной смолы требуется катализатор, время отверждения составляет приблизительно 12 часов. Его можно сделать устойчивым к УФ-излучению, и он относительно прост в использовании. Он также устойчив к температуре и намного дешевле эпоксидной смолы.

ЭПОКСИДНАЯ СМОЛА

Эпоксидная смола представляет собой высокоадгезивную и долговечную смолу, которая используется в широком спектре продуктов, как правило, с очень высокими техническими характеристиками: от деталей самолетов, судостроения и строительной промышленности. Эпоксидная смола для ламинирования при использовании с углеродным волокном создает невероятно прочные, жесткие и легкие конструкции.

Эпоксидная смола для ламинирования при использовании с углеродным волокном создает невероятно прочные, жесткие и легкие конструкции.

В других местах эпоксидная смола используется в промышленных и коммерческих напольных покрытиях, а также в более дорогих секторах, таких как космос и аэрокосмическая промышленность. По сравнению с полиэфирной смолой она дороже, но обладает большей прочностью и поэтому имеет более прямое применение.

Сравнение полиэфирной смолы с эпоксидной смолой

Полиэфирные смолы отличаются от эпоксидных по нескольким параметрам: время гелеобразования, молекулярная масса, время полного отверждения, а также механические свойства.

Как полиэстер, так и эпоксидная смола имеют свои преимущества и недостатки, поэтому исследование обоих продуктов должно быть приоритетом и обращаться за дополнительной консультацией к профессиональной опытной компании.

В одном примере напряжение разрушения было выше при использовании эпоксидной смолы для изготовления переработанного пластика, армированного углеродным волокном (CFRP), по сравнению с использованием ненасыщенной полиэфирной смолы. Это было связано с высокой пластичностью эпоксидной смолы.

Это было связано с высокой пластичностью эпоксидной смолы.

Полиэфирная смола может хорошо сцепляться с деревом, некоторыми металлами и существующим стекловолокном при соответствующей подготовке поверхности. Этому часто помогает грунтовка из стеклопластика перед любой активностью стекловолокна. Это увеличивает прочность сцепления между основной структурой и стекловолокном на основе полиэстера.

В качестве клея предпочтительнее использовать эпоксидную смолу из-за более высокой прочности соединения внутри конструкции и большей прочности. Это делает его желательным для защитных покрытий и привело к появлению эпоксидных ремонтных смол. Полиэфирная смола более хрупкая и не должна использоваться без армирования, поэтому стекловолокно всегда входит в состав ремонтных комплектов для стеклопластика, содержащих полиэфирную смолу.

Примечание : если ремонт имеет более серьезные структурные последствия, то часто предпочтительны эпоксидные смолы, возможно, как часть ремонтного комплекта из углеродного волокна.

Полиэфирная смола на этом сайте относится к «ненасыщенной полиэфирной смоле». Другие названия включают «смола из стекловолокна», «смола из стеклопластика» в области ламинирования, а также «смола, одобренная Ллойдом» и «кровельная смола» или, реже, «кровельная краска» в области кровли. Насыщенная полиэфирная смола имеет гораздо меньше применений и не является предметом этой статьи.

Эпоксидная смола — термин, применяемый к широкому спектру смол в классе эпоксидных смол. Вообще говоря, эпоксидные смолы классифицируются как глицидильные или неглицидильные. Из них наиболее распространенными типами являются бисфенольные, алифатические, новолачные, галогенированные, а также глицидиламиновые эпоксидные смолы.

Обратите внимание, что термин «ламинирующая смола» может использоваться как для эпоксидной, так и для полиэфирной смолы в контексте типа их композита.

Различия в применении Обе смолы обеспечивают защиту поверхности и структурную поддержку, обычно при наличии армирования. По большей части смола представляет собой «фазу матрицы», а маты или ровинг — «фазу армирования».

По большей части смола представляет собой «фазу матрицы», а маты или ровинг — «фазу армирования».

- Примеры в большинстве случаев касаются тонких покрытий и облицовки. Полиэфирная смола обычно ограничивается добавками в краски. Эпоксидная смола имеет более широкий диапазон. Он обычно используется для облицовки резервуаров для хранения, облицовки стен насыпи, полов из смолы и других защитных облицовок и покрытий, которые стремятся использовать свойства химической стойкости эпоксидной смолы.

Преимущества обеих смол максимальны при использовании в сочетании с соответствующими армирующими элементами. Эпоксидная смола, например, может использоваться с определенными типами стекловолокна, такими как стеклоткань, но не с матами на основе эмульсии, так как они содержат стирол, который она не может растворить.

- Армирование на основе эпоксидной смолы в контексте центров ламинирования углеродного волокна и кевлара, также обычно используется стекловолокно.

В других отраслях промышленности для повышения механической прочности поверхностей полов добавляют заполнители в бетон.

В других отраслях промышленности для повышения механической прочности поверхностей полов добавляют заполнители в бетон. - Полиэфирное армирование сосредоточено на таких материалах, как мат из рубленого стекловолокна (CSM), многоосное стекловолокно и тканая стеклоткань.

Оба типа смолы можно использовать для ручной укладки (используется для более крупных проектов, таких как космические ракеты-носители и самостоятельные работы с использованием кровельных материалов из стекловолокна), укладки распылением (используется для небольших компонентов среднего размера, таких как кузова грузовиков и автомобилей) и механической укладки ( используется для высокопроизводительных компонентов, таких как ветряные турбины). Они используются для различных типов формования, контактного формования, формования распылением, формования в вакуумных мешках и формования в автоклаве, что подходит для изготовления деталей на пресс-формах с открытой поверхностью.

Типы совместимости арматуры зависят от совместимости смолы с арматурой.

Широкий и подробный ассортимент добавок для обеих смол выходит за рамки этой статьи.

Тем не менее, некоторые ингредиенты добавляются для реализации конкретных преимуществ проекта, таких как:

- Эстетика: для улучшения дизайна добавляются красители и чешуйки.

- Огнезащитные составы могут быть добавлены и регулируются BS476: Часть 7 Класс II (поверхностное распространение пламени) или Класс 0 (горючесть) Класс I Распространение пламени.

- Наполнители как для полиэстера, так и для эпоксидной смолы в целом зависят от конкретного применения. Некоторые из этих наполнителей могут быть включены в смолы для улучшения тепловых и электрических свойств.

- Упрочнение и долговечность: добавлены добавки для повышения прочности, а некоторые из них включают добавки, устойчивые к ультрафиолетовому излучению.

- Смешивание: внесены коррективы для эпоксидной смолы низкой вязкости и полиэфирной смолы с добавлением РСТ.

- Низкие выщелачиваемые вещества: микропластики из смол могут загрязнять источники воды. Таким образом, смола, одобренная WRAS, используется, например, в комплектах для прудов из стекловолокна.

- Безопасность: системы на основе смолы, рассчитанные на пешеходное движение, могут включать песок для увеличения сцепления в соответствии с правилами HSE для напольных покрытий.

В отличие от красок, смолы требуют тщательного добавления добавок перед использованием. Эти добавки следует использовать в определенных соотношениях, тщательно и тщательно смешивать и использовать быстро. Такие темы являются основной областью обсуждения характеристик композитов на основе смол.

И эпоксидные, и полиэфирные смолы требуют использования в контролируемых условиях. Чувствительность к влаге и другим загрязнениям ухудшает качество материала.

В других случаях неправильное количество добавок (соотношение катализатор/отвердитель), а также некачественное смешивание (внесение пузырьков воздуха или грязные инструменты) могут привести к неполному или некачественному отверждению, что повлияет на общее качество ламината.

Полиэстер обычно используется в качестве ламинирующей смолы для методов ручной укладки. Для приготовления смолы требуется комбинация определенных добавок для облегчения отверждения, а именно добавление катализатора МЭКП, который включается для стимулирования отверждения. Этот катализатор необходимо добавлять в определенном соотношении (1 – 4 % от объема полиэфирной смолы). Концентрации ниже этого соотношения не будут способствовать отверждению, а выше – приведут к некачественному отверждению.

Помимо времени отверждения, пользователи должны знать о температуре окружающей среды, которая влияет на процесс отверждения. В таких случаях более высокие температуры потребуют более низких концентраций катализатора, а более низкие температуры потребуют более высоких концентраций. Руководства по использованию полиэфирной смолы доступны в Resin Library для стандартного смешивания и поддержки конкретных применений стекловолокна, таких как комплекты для прудов из стеклопластика, комплекты для ремонта лодок и кровельные работы.

После приготовления катализируемую полиэфирную смолу следует использовать немедленно с задержкой более чем на 15-20 минут до начала отверждения, что может повлиять на качество ламината. Полиэфирная смола почти всегда применяется для армирования, и примеры ее применения доступны в другом месте на нашем сайте.

Использование эпоксидной смолыСтандартная эпоксидная смола для ламинирования обычно представляет собой двухкомпонентную эпоксидную систему, состоящую из смолы (часть А) и отвердителя (часть В). Обычно 2 части смолы добавляют к каждой 1 части отвердителя перед смешиванием. Как и в случае с полиэфирной смолой, эпоксидную смолу следует использовать сразу же, чтобы избежать эффектов отверждения, вызванного катализатором.

Опубликованные руководства по приготовлению доступны для различных композитов на основе эпоксидной смолы, в которых используются методы ручной укладки, а также для более широкого спектра применений эпоксидной смолы.

В приведенном выше разделе изложены основные принципы, и пользователям следует обращаться к руководствам по конкретным проектам для получения более подробной информации.

Выдерживают до -30 ºС, поэтому подходят для открытых пространств и неотапливаемых помещений.

Выдерживают до -30 ºС, поэтому подходят для открытых пространств и неотапливаемых помещений. В других отраслях промышленности для повышения механической прочности поверхностей полов добавляют заполнители в бетон.

В других отраслях промышленности для повышения механической прочности поверхностей полов добавляют заполнители в бетон.