максимальное и рабочее давление, точка плавления

Трубы из полипропилена давно уже стали популярными при строительстве систем водоснабжения и отопления. Они довольно часто применяются при устройстве водопроводов и отопления в новых домах. В зданиях старой постройки постоянно происходит замена старых обветшавших коммуникаций из стальных труб на новые из современных материалов, среди которых нередко используются полипропиленовые трубы.

Перед тем, как устанавливать в своем жилище данные изделия, встает законный вопрос о том, какую температуру выдерживают полипропиленовые трубы, способны ли они сделать систему отопления надежной.

Всем понятно, что стальные трубы могут выдержать очень большой нагрев, но как себя поведет полипропилен в системе горячего водоснабжения и отопления, следует разобраться более внимательно.

Свойства полипропилена

Полипропилен является полимером и поэтому большую температуру переносить не может. При температуре в 140 градусов он становится мягким и теряет свою форму, а при повышении до 175 градусов наступает плавление.

Но наши системы отопления на такую температуру теплоносителя не рассчитаны, и поэтому для подачи горячей воды в систему отопления полипропиленовые трубы вполне пригодны.

Максимальная рабочая температура полипропиленовых труб составляет 95 градусов по Цельсию.

Данные изделия могут выдержать и несколько больший уровень температуры, но кратковременно. При длительном использовании полипропиленовых труб при температуре воды больше 100 градусов срок эксплуатации значительно снижается.

Помимо этого полипропилен при перепадах температурного режима, как и всякое другое вещество, может изменяться в размерах. Т.е. при нагревании — расширяться, при охлаждении – сжиматься. Под влиянием высоких температур теплоносителя трубы из этого материала могут провисать между местами крепления их к стене или к какой другой поверхности, в то время как во внешнем слое образуется вздутие материала.

Армированные полипропиленовые трубы

Вывод о том, что трубы полипропиленовые – рабочая температура которых соответствует температуре горячей воды в системе отопления, можно с успехом использовать, не совсем точен.

Для устранения эффекта теплового расширения производители разработали новый тип – армированную полипропиленовую трубу.

В этих изделиях между слоями полипропилена находится слой алюминиевой фольги или стекловолокна, которые не дают трубе намного расширяться.

Специалисты рекомендуют для отопительной системы использовать только армированные полипропиленовые трубы – температура, которую они выдерживают, полностью соответствует нормативам современной отопительной системы. Многим людям интересен такой жанр порно, как домашнее порно. Интересен, в основном, благодаря своей атмосферой искреннего желания достичь вершин оргазма любыми способами. И подобное доступно на сайте по ссылке. Если заинтересовало, то можете оценить то, как любители и любительницы друг друга пердолят, находясь на максимуме своих умений.

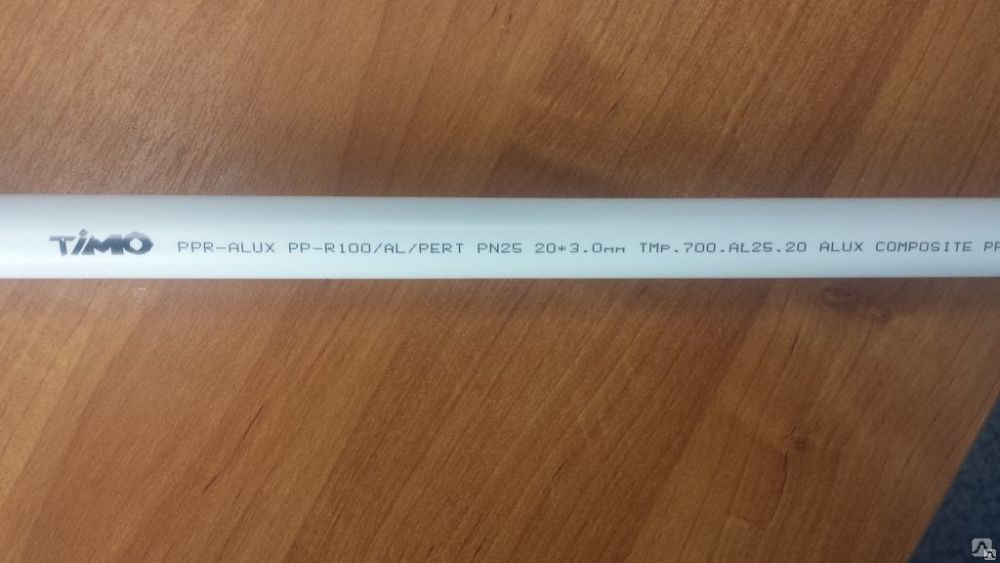

При устройстве отопления следует знать, что не все полипропиленовые трубы можно использовать. Например: труба марки PN20 имеет рабочую температуру до 60 градусов выше нуля, а изделие с маркировкой PN25 способно выдержать горячую воду с температурой до +95 градусов.

Монтаж полипропиленовых труб

При монтаже полипропиленовых труб следует учитывать их линейное расширение из-за перепадов температуры воды. Поэтому крепление к стене необходимо производить без жесткой фиксации изделий.

Необходимо соблюдать важное условие – полипропиленовые трубы должны иметь возможность небольшого движения при увеличении или снижении температуры.

Это означает, что не стоит их вытягивать в струнку и прочно крепить к стенам. Иначе возможны повреждения слоев трубы, которые могут привести к обрыву.

И главное, нужно помнить о том, что трубы полиэтиленовые – какую температуру выдерживают, значит, в таких условиях и надо их эксплуатировать.

Трубы из данного материала не рекомендуется сильно изгибать. Несмотря на то, что полипропилен обладает хорошей пластичностью, изгибы и повороты следует делать при помощи специальных муфт и фитингов. Если попытаться изготовить поворот на 90 градусов вручную, то в месте изгиба появится трещина или значительно уменьшится внутренний диаметр изделия.

В устройствах, где используются армированные полипропиленовые трубы – температура рабочей среды должна находиться в пределах до 95 градусов. При укладке труб в бетонную стяжку, например при устройстве теплых полов, канал следует сделать немного шире, чем диаметр изделий. Это нужно для того чтобы при линейном расширении труба имела возможность изменять свои размеры.

При использовании труб для снабжения холодной водой допускается их жесткое крепление, так как в этом случае температура эксплуатации полипропиленовых труб невысока и линейного расширения материала нет. К тому же стоимость таких изделий невысока по сравнению с армированными трубами, в которых в качестве теплоносителя применяется горячая вода.

Армирование приводит к тому, что трубопровод становится значительно надежнее и крепче.

Однако следует помнить о том, что температура плавления полипропиленовых труб, независимо от того для чего они предназначены, составляет 175 градусов по Цельсию. В этом случае наступает полное разрушение изделий из полипропилена.

Какое давление выдерживают полипропиленовые трубы

В соответствие с техническими характеристиками срок эксплуатации полипропиленовых труб составляет около 50 лет. Эта цифра зависит не только от температуры рабочей среды в трубе, но и от ее давления.

Полипропиленовые трубы могут эксплуатироваться при давлении рабочей среды до 30 кг/кв. см. Чем выше температура, тем меньше уровень допустимого давления.Если сказать проще, то трубы из этого материала должны иметь уровень рабочего давления до 10 бар.

Идеальные условия для полиэтиленовой трубы – температура воды не больше +70 градусов при давлении от 4 до 6 атмосфер.

Полипропиленовые трубы весьма востребованы при строительстве или ремонте трубопроводов различного назначения. Однако необходимо учитывать их рабочие возможности: температуру и давление.

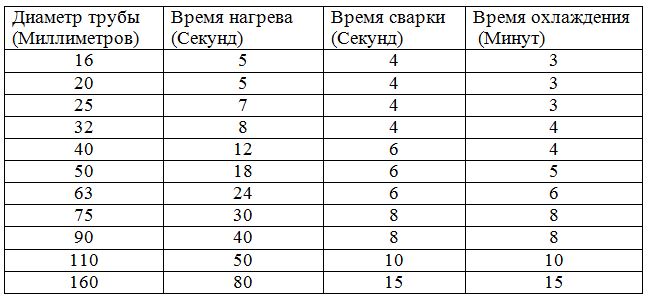

Температура и время пайки полипропиленовых труб: таблица

Когда собираются водяные коммуникации, состоящие из пластиковых труб, важнейшим параметром становится температура. Она должна иметь определенные значения, позволяющие добиться прочного и надежного соединения.

Сегодня технология разводки трубопроводов из таких материалов предписывает соблюдение определенного температурного режима, а также конкретных временных значений, при выполнении сварочных работ. Если не соблюдать рекомендованные параметры, возможно появление разрыва в узловых местах, значительно ухудшиться движение водяного протока.

Общее влияние температуры при стыковочных работах

Технологический процесс сварки полипропиленовых труб основан на нагреве материала до нужной температуры. В результате пластмасса начинает размягчаться. При соединении деталей происходит диффузия молекул полипропиленовых молекул. Другими словами, в соединение происходит слияние молекул. Когда материал остынет, образуется крайне прочный стыковой узел.

В результате пластмасса начинает размягчаться. При соединении деталей происходит диффузия молекул полипропиленовых молекул. Другими словами, в соединение происходит слияние молекул. Когда материал остынет, образуется крайне прочный стыковой узел.

Прочность свариваемых заготовок находится в прямой зависимости от температурного режима. При недостаточном нагреве, не будет происходит процесс диффузии. Молекулы фитинга и свариваемой трубы просто не в состоянии попасть в совмещаемые области. Сварка получится слабой и не сможет выдерживать больших нагрузок. Пара разорвется, нарушится герметичность стыка.

При перегреве конструкция начнет деформироваться. В результате изменится изначальная геометрия. Внутри детали может произойти образование сильного наплыва в виде большого валика. В результате в месте сварки значительно уменьшится диаметр сечения трубопровода.

Для нормальной пайки полипропиленовых труб, необходимо создать нагрев до температуры 255-265 градусов. Процесс нагрева должен учитывать несколько параметров:

- Диаметр детали.

- Температуру помещения.

- Время нагрева.

Практика показала, что время нагрева и диаметр детали находятся в прямой зависимости.

Температура помещения, в котором происходит пайка также оказывает влияние на этот процесс. Когда паяются детали, при извлечении их с «утюга» или другого нагревательного устройства, происходит пауза перед началом муфтовой стыковки. Чтобы компенсировать остывания при невысокой температуре, пп трубы необходимо нагревать немного дольше. Такое добавочное время находится в пределах 2-3 секунд. Подбор происходит эмпирическим путем.

Необходимо помнить, что если нагревать полипропиленовые трубы на нагревательном аппарате с установкой температуры более 270 градусов, произойдет очень сильный нагрев верхнего слоя детали. Сердцевина не получит достаточного прогрева. При стыковке деталей, толщина сварочной пленки получится очень тонкой.

Как сваривать полипропиленовые трубы вручную

Сварочные гильзы устройства подбираются с учетом диаметра деталей. Затем их вставляют в сварочное зеркало и хорошо закрепляют.

Затем их вставляют в сварочное зеркало и хорошо закрепляют.

Контактные поверхности очищаются от пыли и грязи. Для чистки лучше пользоваться очищающей жидкостью, которую рекомендует изготовитель данного изделия. В такой работе может помочь:

- Хлорэтилен.

- Трихлорэтан.

- Этиловый или Изопропиловый спирт.

Устанавливается определенная температура устройства. Обычно терморезистор должен нагреваться в пределах 250 – 270 градусов. Такое оптимальное значение температуры позволяет достичь правильного соединения.

Когда на термостате наберется нужный тепловой уровень, проверяется температура нагрева сварочного зеркала. Для этого используют специальный термозонд.

Отрезается труба, выдерживая 90 градусов, относительно оси. При необходимости нужно зачистить поверхность и снять фаску. Параметры зачистки, размер глубины фаски берутся из таблицы номер один. Фаску можно снять при зачистке детали или после нее, особым калиброванным инструментом.

Фитинги из полипропилена для раструбной сварки. Глубина зачистки и ширина фаски.

Глубина зачистки и ширина фаски.

На поверхности трубы отмечается глубина вставки «L1» Берется из таблицы 2. Зачистка должна обязательно соответствовать величине глубины вставки.

Глубина вставки L1(мм): максимальная глубина вставки нагретой трубы в стакан фитинга.

На наружную поверхность трубы и свариваемого фитинга наносится продольная метка. Она дает возможность избежать смещения деталей во время соединения.

Поверхность трубы, а также прикладываемого фитинга, должны быть хорошо очищены от масла или грязи. После достижения нужного нагрева сварочного зеркала, труба, совместно с фитингом устанавливается в специальные гильзы. Фитинги должны быть вставлены до упора, свариваемая труба на полную глубину зачистки. Необходимо немного подождать пока детали нагреются.

Затем они быстро извлекаются и вставляются друг в друга. Глубина вставки фитинга должна равняться длине L1, в соответствии с продольными насечками.

Соединенные детали нужно подержать в зафиксированном положении, определенное время, согласно таблице №3. Затем нужно дать время остыть естественным путем. Нельзя охлаждать их с помощью вентилятора или опускать в холодную воду.

Затем нужно дать время остыть естественным путем. Нельзя охлаждать их с помощью вентилятора или опускать в холодную воду.

Время нагрева, сварки и охлаждения

Когда поверхность элементов достаточно охладилась необходимо провести их гидравлическое испытание.

Диапазоны температур при контактной сварке.

Изменении давления и температуры в процессе стыковой сварки приводятся на рисунке ниже:

Нюансы выдержки нужного теплового режима

Рассчитывая будущую схему трубопровода, прикиньте, как будет происходить дальнейший монтаж. Необходимо стремиться получить минимальное расстояние между паяльным аппаратом и местом соединения.

Если расчет будет сделан неверно, а место сварки окажется в недоступном месте, приходится разогревать деталь на значительном удалении от места крепления. При этом возникают большие потери тепла, так как приходится заниматься переносом деталей, чтобы выполнить муфтовый стык. В результате таких неучтенных моментов, возникает сильное ослабление шва.

В результате таких неучтенных моментов, возникает сильное ослабление шва.

Если сделан ошибочный расчет последовательности монтажа, пайки, может возникнуть ситуация, когда будет нереально состыковать последние детали, так как устройство нагрева просто невозможно установить между деталями. Чтобы увеличить зазор, приходится деформировать определенные участки трубопроводов, позволяющие вставить устройство для пайки. Такая работа может испортить внешний вид коммуникации. Возможно появление статического напряжения некоторых районов системы.

Очень грубой ошибкой, в результате которой не удается контролировать температуру, является последовательный нагрев заготовок непосредственно перед стыком. Иначе говоря, каждая деталь разогревается отдельно. В результате полностью нарушается температурный режим.

Такой неправильный подход может вызвать сильное остывание детали из-за затраченного времени, необходимой для разогрева. Происходит умышленная потеря тепла. Подобная методика соединения деталей не позволяет правильно выстроить работу и процесс размягчения материала становится непредсказуемым. Пользоваться ею категорически запрещено.

Происходит умышленная потеря тепла. Подобная методика соединения деталей не позволяет правильно выстроить работу и процесс размягчения материала становится непредсказуемым. Пользоваться ею категорически запрещено.

Чтобы осуществлять правильный контроль над температурным режимом, необходимо учитывать несколько критериев:

1.Качество сварочного аппарата для работы с полипропиленовыми изделиями, должно позволять удерживать определенные параметры с минимальной погрешностью.

2.Между сварочным аппаратом и участком соединения, должно быть менее 1.5 метров.

3.Операция должна выполняться в отапливаемом здании.

4.Прежде чем начинать сварочные работы, убедитесь, что температура соединяемых деталей примерно одинаковая.

Похожие статьи:

Какую температуру выдерживает металлопластиковая труба и полипропиленовая

Michel9626 1 4

Эта статья — о том, можно ли использовать металлопластик и полипропилен в системах ЦО и на горячей воде. Мнения на этот счет неоднозначны даже среди практикующих сантехников с большим опытом, так что не стоит воспринимать текст как попытку изложить истину в последней инстанции. Я лишь хочу высказать свои соображения по поводу надежности разных материалов и объяснить читателю, в каких реальных условиях им предстоит эксплуатироваться.

Мнения на этот счет неоднозначны даже среди практикующих сантехников с большим опытом, так что не стоит воспринимать текст как попытку изложить истину в последней инстанции. Я лишь хочу высказать свои соображения по поводу надежности разных материалов и объяснить читателю, в каких реальных условиях им предстоит эксплуатироваться.

Металлопластиковая подводка ХВС в мансарде моего дома.

СП и рекомендации производителей

Начнем с изучения рекомендаций производителей и действующих строительных правил. Я, не систематизируя, просто собрал вместе все имеющиеся в моем распоряжении факты, относящиеся к рабочим параметрам.

- СП 40-103-98 прямо указывают (я цитирую): металлополимерные трубы предназначены для систем… с давлением до 1 МПа и температурой до 75 С;

1 мегапаскаль примерно соответствует десяти атмосферам (10 кгс/см2). При указании параметров давления наряду с этими величинами используются бары; 1 бар опять-таки с минимальной погрешностью равен 1 кгс/см2.

- СП 41-102-98 раздвигает границы возможного и указывает в качестве допустимого для металлопластика режима уже 90 С при 1 МПа;

- Большинство малоизвестных производителей металлопластика указывает в качестве рекомендованных эксплуатационных параметров 10 атмосфер и те же 90 С. Однако заявленные 50 лет службы для рабочей температуры в 20 С при ее повышении до 90 уменьшаются до 25. А вот весьма уважаемая компания Rehau, описывая свою линейку труб Rauthermex, гарантирует 8,6 атмосфер при температуре 95 С и сроке службы в 10 лет. Думаю, от продукции менее именитых производителей можно ожидать в лучшем случае такой же долговечности в предельных режимах;

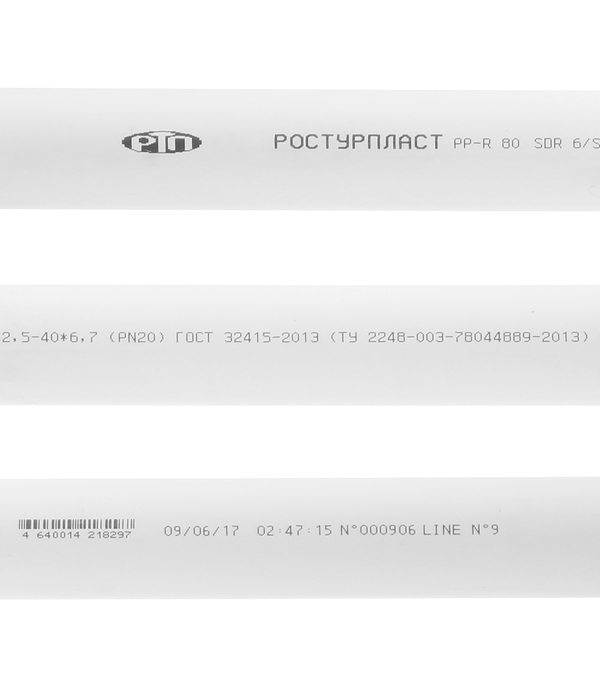

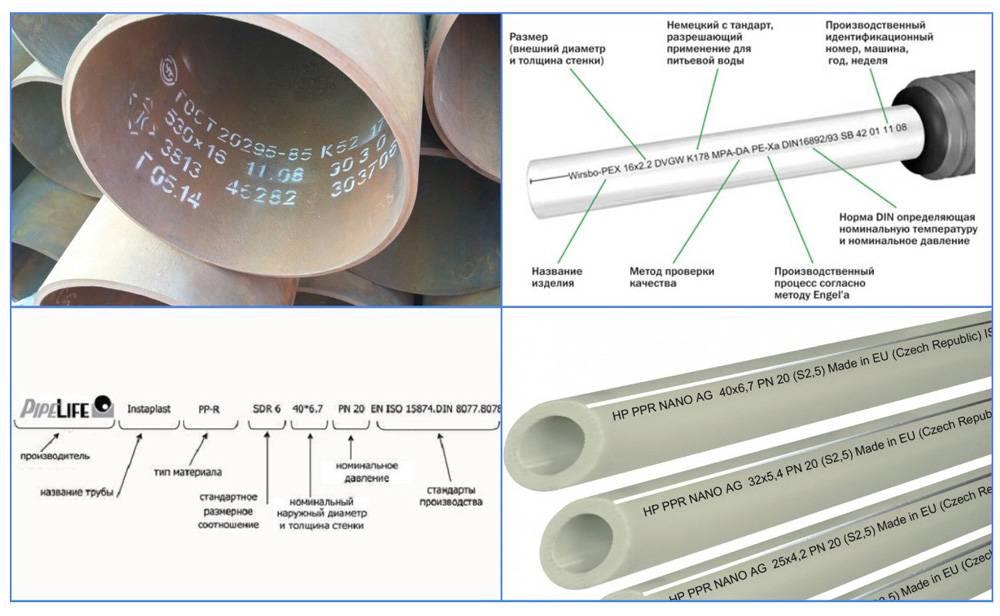

Рекомендованные эксплуатационные параметры всегда указываются в маркировке.

- В СП 40-101-96 для полипропиленовых труб упоминается срок службы не менее 30 лет при температуре не выше 70С;

- Температура плавления полипропиленовых труб, приведенная в тех же СП, не должна быть меньше 146 градусов;

- Изготовители полипропиленовой трубной продукции указывают для нее срок службы в 50 лет при температуре до 70 С и 25 лет при 80 градусах;

- Рабочее давление всегда указывается для температуры в 20 С и равно 10 — 25 кгс/см2 в зависимости от линейки труб и наличия или отсутствия армирования;

Рабочее давление определяется армированием и толщиной стенок.

- Допустимая температура эксплуатации полипропиленовых труб — 90 — 95 градусов (у разных брендов по-разному). Однако при приближении к верхней границе давление разрушения уменьшается с 25 — 30 до 8 — 10 кгс/см2;

Сильный нагрев при высоком давлении привел к закономерному результату.

Для полипропилена без армирования характерно большое температурное расширение (6,5 мм/погонный метр при нагреве на 50 градусов). Оно заметно уменьшается армированием трубы (до 3,1 мм/м при армировании фиброй и до 1,5 мм/м -алюминиевой фольгой).

Снимок демонстрирует серьезность проблемы удлинения.

- При какой температуре лопаются трубы из полипропилена и металлопластика, их изготовители по понятным причинам не указывают, но кратковременный нагрев ограничен значением в 110 градусов.

И какие из всего изложенного можно сделать выводы? Какую температуру выдерживают полипропиленовые трубы и металлополимерные изделия, и при каком давлении они могут работать?

Абсолютно безопасный режим, не приводящий к уменьшению срока эксплуатации — 70 градусов при давлении до 8 атмосфер. Максимальная рабочая температура в 95 С, хоть и является гарантированным производителем режимом, приведет к ускоренной деградации полимеров. Скачки давления в этом режиме могут привести к разрушению трубопровода.

Максимальная рабочая температура в 95 С, хоть и является гарантированным производителем режимом, приведет к ускоренной деградации полимеров. Скачки давления в этом режиме могут привести к разрушению трубопровода.

Полимерные и металлополимерные трубы могут без ограничений использоваться в автономных системах.

Изготовленная из ПВХ канализация может эксплуатироваться и вовсе лишь при 60 С. К счастью, бытовые стоки достигают гребенки (внутриквартирной разводки канализации) уже несколько остывшими.

Режимы

Теория

Штатная температура воды в трубах отопления не может превысить 95 градусов согласно требованиям действующих СНиП. В дошкольных воспитательных учреждениях она и вовсе ограничена 37-ю градусами.

Та же картина — с горячим водоснабжением. При превышении температурой подающей нитки теплотрассы отметки 90 С водоснабжение переводится на обратный трубопровод.

Штатное давление составляет:

| Инженерная сеть | Давление, кгс/см2 |

| Холодное водоснабжение | 5 — 6 (до 8 при наличии подкачки) |

| Горячее водоснабжение | 3 — 7 (в зависимости от нитки, с которой подключено ГВС) |

| Отопление | 3 — 4,5 |

На холодной воде за металлопластик можно не бояться.

Очевидно, при штатной работе систем водоснабжения и отопления все, что может угрожать трубам — некоторое снижение ресурса. Поскольку температура достигает пика в 90 — 95 С лишь в сильные холода, падение срока службы не будет катастрофическим.

Так ведь?

Практика

Нет, не так. Как всегда, вмешивается суровая отечественная действительность.

Существует такое понятие, как гидроудар. Стоит быстро заполнить пустой контур или остановить циркуляцию в нем, и на фронте потока воды давление на короткое время вырастет в несколько раз. На моей памяти гидроудары несколько раз отрывали стальные подводки чугунных радиаторов по резьбам, срывали гибкие подводки и вырывали металлопластик из фитингов с недостаточно затянутыми компрессионными фитингами.

На фото — компрессионный фитинг для металлопластика. При незатянутой гайке сильный рывок может вырвать штуцер из трубы.

Еще одно слабое место системы водоснабжения — гибкий шланг.

Раз в год проводятся испытания теплотрассы на плотность: воду в ней перестают греть, зато давление поднимают до 10 — 15 атмосфер. Это позволяет спровоцировать порывы проржавевших участков трассы вне отопительного сезона, тогда, когда авария не приведет к разморозке остановленных систем отопления.

Это позволяет спровоцировать порывы проржавевших участков трассы вне отопительного сезона, тогда, когда авария не приведет к разморозке остановленных систем отопления.

Если работник теплосетей по ошибке подаст давление в неподготовленную трассу или слесарь, обслуживающий ваш дом, не перекроет входные задвижки в элеваторе и не откроет сбросы, испытания коснутся вас самым непосредственным образом. Поскольку вы самовольно меняли трубы с использованием материалов, не предусмотренных при проектировании дома, цена ремонта у затопленных соседей ляжет бременем на ваш бюджет.

При достижении подающей ниткой трассы 90 градусов ГВС должно переводиться на обратку. Однако постоянно работающий датчик температуры воды в трубе можно найти разве что в приборах учета тепла, которые все еще редки. Обычно замеры снимаются термометрами с интервалом в несколько дней. Запоздание будет означать, что температура ГВС превысит рекомендованное значение.

Включенное с подачи ГВС при температуре выше 90 С переключается на обратку.

Незадолго до окончания отопительного сезона трассы и системы отопления домов испытываются на температуру. Помните вечные жалобы на то, что в первые по-настоящему теплые дни батареи жарят на полную мощность?

Это не разгильдяйство жилищников, это часть ежегодных испытаний. На время их проведения система ГВС в обязательном порядке сбрасывается: гибкие подводки и тем более пластиковые трубы не рассчитаны на температуру испытаний.

Если задвижки или вентиля ГВС по любой причине не будут перекрыты и в стояки попадет вода с температурой, на минуточку, 150 градусов, последствия будут очень предсказуемыми.

Полипропилен плавится при 146 градусах. Разрушение стояков и подводок из этого пластика при нагреве до сопоставимой температуры и давлении в несколько атмосфер гарантировано.

Наконец, еще одна типичная ситуация. В сильные холода и при большом количестве жалоб на холод в квартирах жилищниками практикуется нехитрая спасательная операция:

- Сопло водоструйного элеватора снимается;

- Подсос под элеватором блинуется (глушится вырезанным из оцинковки диском с парой резиновых прокладок, установленных во фланцевое соединение).

Сопло снято, подсос заглушен.

В результате в батареи, стояки и подводки поступает вода с подающей нитки теплотрассы. Поскольку речь идет о пике морозов, ее температура близка к верхней точке температурного графика — 150 градусам.

Выводы

В общем-то, инструкция довольно очевидна: ни металлопластик, ни полипропилен не стоит применять в системах ЦО и централизованного горячего водоснабжения. Если, конечно, вы не хотите своими руками создать себе неприятности в случае любого форс-мажора.

Как всегда, дополнительные материалы можно найти в видео в этой статье. С нетерпением жду ваших дополнений и комментариев. Успехов, камрады!

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен 31 июля 2016г.Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора – добавьте комментарий или скажите спасибо!

Какую температуру выдерживает ПВХ труба

Поливинилхлоридные (ПВХ) трубы изготавливаются путем прессования материала и его литья под давлением. Полученные изделия отличаются повышенной устойчивостью к химическому воздействию. Благодаря своим свойствам они используются даже в промышленных трубопроводах для транспортировки агрессивных продуктов. При выборе материала для трубопровода следует учитывать какую температуру выдерживают трубы ПВХ.

Полученные изделия отличаются повышенной устойчивостью к химическому воздействию. Благодаря своим свойствам они используются даже в промышленных трубопроводах для транспортировки агрессивных продуктов. При выборе материала для трубопровода следует учитывать какую температуру выдерживают трубы ПВХ.

Характеристики труб из поливинилхлорида (ПВХ)

Важное качество изделий из поливинилхлорида — устойчивость к воздействию химических веществ:

- кислот и щелочей;

- влаги;

- керосина, дизтоплива и бензина;

- растворов солей;

- спиртов и жиров.

Пластиковые трубы, изготовленные из поливинилхлорида, отличаются от полипропилена и других полимеров. В сравнении с ними они имеют такие преимущества:

- простой и дешевый ремонт трубопроводов;

- низкий коэффициент теплового расширения, снижающий риск температурной деформации;

- негорючесть материала в воздухе;

- экологическая безопасность, подтвержденная соответствующими сертификатами;

- чистый производственный процесс, позволяющий применять трубы в системах подачи питьевой воды.

Максимальная температура труб ПВХ (нагревостойкость) составляет 65°C. Стеклование происходит при нагреве до 75-80°C (105°C у теплостойкой разновидности пластика). При этом температура плавления пластика колеблется в пределах 150-220°C.

Особенность материала — невысокая морозостойкость. Трубы не рекомендуется использовать в условиях, где температура может опуститься ниже -15°C.

Низкая рабочая температура не позволяет использовать ПВХ-трубопроводы в системах отопления. Это связано с тем, что при температуре плавления 150°C пластик размягчается и начинает деформироваться уже при нагреве до 65-70°C. Поэтому нельзя допускать, чтобы труба располагалась близко к нагревательным приборам или контактировала с горячей поверхностью.

Рабочая температура канализационных труб из ПВХ, позволяет использовать их на объектах гражданского строительства, в офисах и производственных зданиях. Благодаря простоте монтажа и ремонта, ПВХ-изделия с успехом используются вместо стальных и полипропиленовых при устройстве систем водоснабжения и канализации.

Канализационные трубы из ПВХ: температура эксплуатации

Исходя из результатов эксплуатации канализационных систем из ПВХ-труб в течение 30 лет, специалисты полагают, что они могут прослужить 55-60 лет. Однако срок службы зависит от внешних условий, в особенности от температуры носителя.

Воздействие высокой температуры приводит к размягчению материала и деформации трубы. Поэтому производители не рекомендуют использовать ПВХ там, где приходится перемещать сточные воды горячее 60°C. Однако это касается постоянного длительного контакта.

В обычных условиях труба ПВХ канализационная, температура в которой превышает 60°C, не расплавится мгновенно. Она без вреда для себя выдерживает кратковременную транспортировку воды, нагретой до 95°C.

Другой фактор, влияющий на долговечность и уязвимость к нагреву — давление. При высоком давлении последствия температурного размягчения будут заметны сразу. Повышенная нагрузка деформирует мягкие пластиковые стенки. Зато при давлении ниже 4 бар трубы не деформируются даже при 70°C и служат свыше 50 лет.

Для уменьшения механических нагрузок трубы удерживаются в ровном положении с помощью фиксаторов, закрепленных на стенах и перекрытиях. При подземной прокладке защита обеспечивается путем укладки пенопластовых коробов и подобных конструкций.

Канализационная труба. Эксплуатация при разных температурах

Современная канализационная система предполагает изготовление сточной системы из канализационных труб и фитингов. Изложенная ниже информация, поможет выбрать необходимый материал для трубы, с учётом условий эксплуатации. Или ответить на вопросы:

- какую температуру выдерживает смонтированная сливная система;

- может ли противостоять труба отрицательным температурам.

Требования к материалу коллектора

Бытовые и промышленные стоки – это сложная смесь минеральных и химических веществ, образующих водную суспензию. Ей присущи:

- окислительные свойства, – наличие компонентов с кислой реакцией;

- щелочная среда, – остатки от моющих растворов;

- абразивность, – воздействие от твёрдых минеральных включений;

- тепловая компонента, – различие между температурой стоков, корпуса трубы и внешней среды.

Чтобы сохранять свои эксплуатационные свойства, канализационная труба сточной системы должна обладать рядом характеристик:

- Адгезия, – способность различных твёрдых и жидких веществ, сцепляться между собой. Применяя к сливному коллектору, – коэффициент склеивания должен быть как можно ниже. В противном случае, возрастает вероятность образования налипания на внутреннюю поверхность, возникновение пробок.

- Шероховатость, – внутренний объём пластиковых канализационных труб обладает минимальными отклонениями от гладкой поверхности.

- Прочность, – конструкция должна выдерживать механические нагрузки от жидкости и внешних сил.

- Химическая стойкость, – материал коллектора способен противостоять воздействию агрессивной среды сточных вод.

- Теплостойкость, – пластик должен сохранять свои рабочие функции в определённом диапазоне температур.

На канализационные пластиковые трубы, расположенные внутри отапливаемого помещения, возможно периодическое воздействие жидкости с температурой до 70–90°C. Такие события могут происходить при кратковременном сбросе кипячёной воды. Например, слив горячей воды, оставшейся после приготовления пищи.

Коллектор, расположенный вне здания, подвергается воздействию отрицательных внешних температур и положительных внутри трубы. Перепад может достигать 100–120°C. Нарушение адгезии, шероховатости приводит к образованию наплывов, заторов. Они, в свою очередь, ухудшают теплообмен, что приводит к дополнительной тепловой нагрузке на материал коллектора.

Кроме этого, зимой, стоки могут замерзнуть внутри трубы. Лёд, расширяясь, приведёт к разрушению целостности сливной системы. Поэтому сточную систему, проложенную в грунте, необходимо подвергать утеплению.

Виды материалов. Характеристики

На рынке представлено четыре вида материалов, из которых производят современные сточные коллекторы:

- ПВХ, – поливинилхлорид;

- полипропилен;

- полиэтилен;

- сшитый полиэтилен.

Поливинилхлорид

Труба из этого материала производится по ГОСТ 52134-2003. Геометрические параметры регламентируются ГОСТ 18599-2001. Технические свойства – ГОСТ 51613-2000. Для систем стоков применяется непластифицированный ПВХ (ПВХ-нп).

Температурный граничный порог потери изделием жёсткости составляет 70–78°C. При повышении значений свыше 110–120°C, происходит потеря формы, утрата механической прочности. Поливинилхлорид хрупок при отрицательных температурах. Монтаж необходимо осуществлять при показаниях t ≥0°C. Наружные коммуникации требуют утепления.

Полипропилен

Продукция выпускается в соответствии с ГОСТ 26996-86. Термостойкость полипропиленового (PPR-труба) изделия достигает 85–95°C. Возможна кратковременная (1–5 мин.) эксплуатация при 100–110°C.

Морозостойкость PPR-трубы, в зависимости от применяемых добавок в полипропилен, находится в диапазоне -10–50°C. Это допускает использование изделий в условиях севера. Срок службы канализационных пластиковых труб превышает 50 лет. Согласно лабораторных испытаний, эта длительность может достигать 100 лет.

Полипропилен обладает низким коэффициентом теплопроводности. Благодаря этому, материал медленно остывает при холодной внешней среде. Тем не менее, в условиях низких отрицательных температур, сливной коллектор целесообразно утеплять.

Полиэтилен

Используются два подвида материала: ПВД (полиэтилен высокого давления) и ПНД (полиэтилен низкого давления). Производство регламентируется ГОСТ 22689-77, ГОСТ 22689.2-89, ГОСТ 18599-2001 и местными нормативными документами – ТУ (техническими условиями).

Полиэтилен целесообразно эксплуатировать при t≤40°C. Кратковременное (до 5 минут) воздействие теплоты в 60–65°C не приведёт к изменениям механических характеристик. Дальнейшее повышение тепловых или временных показателей приведёт к потере формы, падению прочностных свойств. Средняя температура плавления составляет 120°C.

Сшитый полиэтилен

Или, PEX-труба, – современная разновидность полиэтилена. Представляет собой композицию из двух слоёв полимера, между которыми находится алюминиевая фольга. Допускает эксплуатацию при t= 90–100°C. Заметная потеря свойств наступает с увеличением теплового фона свыше 150–200°C.

Изделия из сшитого полиэтилена целесообразно использовать в условиях частого слива горячих стоков, например, в мойках общественного питания или прачечных. Изделия отличаются повышенной ценой, по сравнению с другими материалами.

Материал полипропилен в насосном оборудовании и других сферах

Полипропилен (ПП) представляет собой термопластичный аддитивный полимер, полученный из комбинации мономеров пропилена. Полипропилен был впервые полимеризован в 1951 году парой ученых-нефтяников компании Phillips — Полом Хоганом и Робертом Бэнксом, а затем итальянским и немецким учеными Наттой и Реном. Джулио Натта усовершенствовал и синтезировал первую полипропиленовую смолу в 1954 году, и способность полипропилена кристаллизоваться вызвала большой интерес. Полипропилен быстро обрел популярность — коммерческое производство этого материала началось через три года после первого опыта полимеризации. И уже к 1957 году полипропилен выпускался по всей Европе. Сегодня это один из наиболее часто производимых видов пластика в мире.

Свойства и особенности полипропилена

ПП известен как универсальный, прочный и очень легкий термопласт. В зависимости от процесса полимеризации этот материал может быть разной текстуры и обладать различными свойствами.

- Прочность при растяжении. Несмотря на небольшой вес, материал способен выдерживать большие нагрузки.

- Эластичность и прочность. Материал полипропилен считается прочным, поскольку он может деформироваться без разрушения. И одновременно он очень гибкий, что позволяет легко придавать ему любую форму.

- Сопротивление усталости. Полипропилен отлично сохраняет форму после изгиба или скручивания, что делает его отличным материалом для создания гибких шарниров.

- Почти стопроцентная водонепроницаемость. Это свойство важно для использования в медицинской сфере и различных отраслях промышленности.

- Высокая температура плавления. По сравнению с другими видами пластика, высокая температура плавления полипропилена делает его отличным вариантом для пищевой отрасли (производство

- контейнеров, кухонных принадлежностей, используемых в условиях высокой температуры), а также для лабораторных приборов.

- Возможность окрашивания. Добавление цвета в ПП не ухудшает свойств пластика.

- Биологическая устойчивость. Полипропилен не плесневеет и не портится под действием биологических факторов, таких как бактерии или грибки (в краткосрочной перспективе).

- Изоляционные свойства. Благодаря высокой устойчивости к электричеству ПП обычно используется в электронных компонентах.

Кроме того, полипропилен обладает высокой стойкостью к химическим веществам: отличной устойчивостью к разбавленным и концентрированным кислотам, спиртам, хорошей устойчивостью к альдегидам, сложным эфирам, алифатическим углеводородам, кетонам и ограниченной устойчивостью к ароматическим и галогенированным углеводородам и окислителям.

Технические характеристики полипропилена

| Усадка | 1–3 % |

| Водопоглощение (24 часа) | 0,01–0,1 % |

| Огнестойкость (LOI) | 17–18 % |

| Воспламеняемость UL94 | HB |

| Относительное удлинение при разрыве | 150–600 % |

| Твердость по Шору D | 70–83 |

| Прочность на разрыв (растяжение) | 20–40 МПа |

| Устойчивость к растрескиванию под воздействием окружающей среды | Хорошо |

| Устойчивость к ультрафиолетовому излучению | Удовлетворительно |

| Рабочая температура | -20 0С… +130 0С |

Применение полипропилена

Полипропилен используется как в быту, так и в промышленности. Благодаря уникальным свойствам и способности адаптироваться к различным технологиям изготовления область применения этого материала очень широка. Он используется:

- для изготовления мягкой и твердой упаковки — для пищевых продуктов, термоусадочной пленки, пленки для применения в электронной промышленности, ящиков, бутылок и горшков, тонкостенных контейнеров;

- в производстве товаров широкого потребления — светопрозрачных конструкций, посуды, мебели, бытовой техники, багажа, игрушек;

- в автомобильной промышленности — для производства ящиков и поддонов аккумуляторных батарей, бамперов, облицовки крыльев, внутренней отделки, приборных панелей и дверной обшивки;

- в текстильной отрасли — для изготовления искусственных нитей рафии, объемно-жгутовых нитей, штапельного волокна, спанбонда и филаментных нитей. Канат и шпагат из полипропилена очень прочны и устойчивы к влаге, поэтому подходят для применения в судостроении;

- в медицинской сфере — ПП добавляют при производстве одноразовых шприцев, медицинских ампул, диагностических устройств, чашек Петри, емкостей для внутривенных инфузий, банок для сбора проб, контейнеров для лекарств;

- для промышленного применения — полипропиленовые листы широко используются при производстве емкостей для кислоты и химикатов, труб, упаковки многократного использования.

Кроме того, полипропилен полностью пригоден для вторичной переработки. Корпуса автомобильных аккумуляторов и сигнальных ламп, кабели аккумуляторных батарей, щетки, скребки для льда — это лишь несколько примеров того, что можно изготовить из переработанного полипропилена.

Полипропилен в насосном оборудовании

Производители насосов также включают ПП в свою продукцию благодаря уникальным характеристикам этого материала:

- превосходной устойчивости к нагрузкам и высокой устойчивости к растрескиванию;

- высоким рабочим температурам с точкой плавления +160 °С;

- отличным соотношением прочности и веса.

Есть и дополнительные преимущества использования насосов из полипропилена. Такое оборудование устойчиво к коррозии и может противостоять воздействию многих кислот, растворителей и щелочей. Прочная конструкция и гибкость предотвращают утечку и продлевают срок службы насоса. Что наиболее важно, насосы из полипропилена просты в изготовлении и монтаже на месте, а также снижают общие затраты.

Полипропиленовые насосы могут перекачивать такие жидкости, как пресная и соленая вода, деионизированная вода, лимонная кислота, кремнефтористоводородная кислота, формальдегид, мурамовая, азотная и фосфорная кислота, гидроксид калия, перманганат калия, гидроксид натрия, серная кислота и многие другие.

Практические все производители насосного оборудования, представленного в нашем каталоге, используют полипропилен для корпусов насосов. Это, например, погружные и переносные насосы Solidpump, дозировочные мембранные насосы компании «Ареопаг» — полипропилен используется при изготовлении проточной части агрегатов серии «НДМ» и «НДМР». Компания Quattroflow использует материал полипропилен для насосных камер в оборудовании для фармацевтики и биотехнологической промышленности. Для производства бочковых насосов Gruen Pumpen и их комплектующих также используется химически стойкий полипропилен.

Небезызвестный производитель Wilden выбирает полипропилен при разработке своего оборудования для различных областей промышленности, в том числе химической и пищевой отрасли. Полипропилен имеет твердую глянцевую поверхность, подходящую для условий, в которых развитие бактериальной флоры критично, включая процессы, связанные с непосредственным контактом с пищевыми продуктами. Кроме того, полипропилен — один из материалов, используемых «Вильден» при производстве демпферов пульсации для мембранных насосов.

Какой материал корпуса насоса наилучшим образом подходит под ваши требования, расскажут наши специалисты: 8-800-350-01-06 (или по почте Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.)

7 Необходимые сведения о свойствах полипропиленового материала

Проволочные корзины по индивидуальному заказу часто оснащаются различными полимерами, чтобы улучшить структурную прочность корзины или лучше удерживать и защищать хрупкие детали. Выбор подходящего полимера для покрытия стальной проволочной корзины определяется вашим технологическим процессом. Один из наиболее популярных полимеров, используемых для покрытия корзин, полипропилен, обладает особыми свойствами, которые могут сделать его идеальным для ваших нужд.

Что такое полипропилен?

Полипропилен – это материал, который часто сравнивают с ПВХ (поливинилхлоридом).Хотя полипропилен не так часто используется, как ПВХ, он по-прежнему является полезным материалом для покрытия проволочных корзин, изготовленных по индивидуальному заказу.

Жесткий кристаллический термопласт, полипропилен производится из пропена или мономера пропилена. Это один из самых дешевых пластиков, доступных сегодня, и он используется как в качестве пластика, так и в качестве волокна в таких отраслях, как автомобилестроение, сборка мебели и аэрокосмический сектор.

Для чего используется полипропилен?

Благодаря жесткости и относительной дешевизне полипропиленовой структуры используется в различных областях.Он обладает хорошей химической стойкостью и свариваемостью, что делает его идеальным для автомобильной промышленности, потребительских товаров, рынка мебели и промышленных применений, таких как проволочные корзины по индивидуальному заказу.

Некоторые распространенные применения полипропилена включают:

- Области применения упаковки: Структура и прочность полипропилена делают его дешевым и идеальным упаковочным материалом.

- Потребительские товары: Полипропилен используется для производства многих потребительских товаров, включая полупрозрачные детали, предметы домашнего обихода, мебель, бытовую технику, багаж, игрушки и многое другое.

- Применение в автомобилестроении: Полипропилен широко используется в автомобильных деталях из-за его низкой стоимости, свариваемости и механических свойств. Чаще всего его можно найти в аккумуляторных отсеках и поддонах, бамперах, подкрылках, внутренней отделке, приборных панелях и дверных обшивках.

- Волокна и ткани: Полипропилен используется в большом количестве волокон и тканей, включая рафию / щелевую пленку, ленту, обвязку, объемную непрерывную нить, штапельное волокно, прядение и непрерывную нить.

- Применение в медицине : Из-за химической и бактериальной устойчивости полипропилена он используется в медицине, включая медицинские флаконы, диагностические устройства, чашки Петри, внутривенные флаконы, флаконы для образцов, лотки для пищевых продуктов, сковороды, контейнеры для таблеток и одноразовые шприцы.

- Промышленное применение: Высокая прочность на разрыв структуры полипропилена в сочетании с ее устойчивостью к высоким температурам и химическим веществам делает его идеальным для химических резервуаров, листов, труб и возвратной транспортной упаковки (RTP).

Каковы свойства полипропилена?

Некоторые из свойств полипропиленовой структуры и материала, которые вы должны знать при выборе покрытия для своей проволочной корзины, включают:

- Химическая стойкость . Обычно отмечается, что полипропилен обладает более высокой стойкостью к химическим веществам по сравнению с полиэтиленом («обычным» пластиком). Полипропилен устойчив к воздействию многих органических растворителей, кислот и щелочей. Однако материал подвержен воздействию окисляющих кислот, хлорированных углеводородов и ароматических соединений.

- Прочность на разрыв . По сравнению со многими материалами структура полипропилена имеет хорошую прочность на разрыв – около 4800 фунтов на квадратный дюйм. Это позволяет материалу выдерживать довольно большие нагрузки, несмотря на то, что он легкий.

- Допуск удара . Хотя полипропилен обладает хорошей прочностью на разрыв, его ударопрочность оставляет желать лучшего по сравнению с полиэтиленом.

- Водопоглощение . Полипропилен очень водонепроницаем.При 24-часовом испытании на пропитку материал поглощает менее 0,01% своего веса в воде. Это делает полипропилен идеальным для полного погружения, когда материал корзины должен быть защищен от воздействия различных химикатов.

- Твердость поверхности . Твердость полипропилена, измеренная по шкале R Rockwell R, составляет 92, что означает, что он находится на верхнем уровне среди более мягких материалов, измеренных по этой шкале. Это означает, что материал полужесткий. Это увеличивает вероятность изгиба и изгиба при ударе.

- Рабочая температура . Максимальная рекомендуемая рабочая температура для полипропилена составляет 180 ° F (82,2 ° C). При превышении этой температуры рабочие характеристики материала могут быть снижены.

- Температура плавления . При 327 ° F (163,8 ° C) полипропилен плавится. Это делает полипропилен непригодным для любых видов высокотемпературных применений.

Каковы преимущества и недостатки полипропилена?

Почему следует использовать полипропилен

Процессы жидкостной очистки

Идеальным вариантом использования полипропилена был бы процесс промывки деталей на водной основе, когда покрываемая корзина была бы погружена в неокисляющие агенты на длительные периоды времени.

В такой среде непроницаемость полипропилена позволила бы ему полностью защитить корзину с покрытием от жидкого чистящего раствора. Кроме того, до тех пор, пока внутренняя температура при стирке не превышает 180 ° F, покрытие, скорее всего, прослужит во многих случаях.

Кроме того, полипропилен достаточно плотный, чтобы сделать его почти непроницаемым для воды. Это делает его идеальным материалом для герметизации проволочных корзин, изготовленных по индивидуальному заказу, от жидкостей.

Защита деталей

Еще одна причина использовать полипропилен – защитить хрупкие детали от царапин.Несмотря на то, что полипропилен не такой мягкий, как некоторые составы ПВХ, он все же является полумягким материалом, который поглощает удары, помогая минимизировать риск получения царапин на деталях во время цикла перемешивания во многих процессах очистки на водной основе. Поскольку полипропиленовая структура будет поглощать удары, а не перераспределять их, корзина с полимерным покрытием была бы идеальной для обработки таких деликатных деталей, как стеклянные трубки или хрустальные компоненты.

Когда не следует использовать полипропилен

Экстремальные температуры и окружающая среда

Полипропилен не рекомендуется для любых высокотемпературных процессов из-за его низкой температуры плавления.Целостность полипропиленовой структуры также нарушается при низких температурах. При температуре ниже 20 ° C полипропилен становится хрупким.

Кроме того, следует избегать любых процессов, в которых используются окисляющие кислоты, хлорированные углеводороды (например, трихлорэтилен) и ароматические растворители. Полипропилен быстро набухает в хлорированных и ароматических растворителях.

Ограниченная ударопрочность

Резкие, внезапные удары других предметов могут вызвать повреждение полипропиленового покрытия. Итак, если вы рассматриваете полипропиленовое покрытие, важно изучить свой производственный процесс, чтобы увидеть, есть ли какие-либо точки, в которых такие удары могут возникать неоднократно.

Помимо того, что полипропилен подвержен ударам и царапинам, он имеет плохую стойкость к ультрафиолетовому излучению, и на его устойчивость к тепловому старению может отрицательно сказаться контакт с металлами. Кроме того, полипропилен имеет плохую адгезию к краске.

Подходит ли полипропиленовое покрытие для вашей индивидуальной проволочной корзины или подноса? Чтобы ответить на этот вопрос, важно знать о вашем процессе! Свяжитесь с Marlin Steel, чтобы узнать больше о покрытиях для проволочных корзин, изготовленных по индивидуальному заказу, или получить ценовое предложение для индивидуальных корзин с нашими рекомендациями!

На главную / Выбор материалов / Свойства технических пластмасс

Материалы имеют имеют цветовую кодировку, основанную на их максимальной температуре непрерывной работы в ° C на воздухе.Кодировка следующая:

Для получения подробной информации о пластиковых материалах или более конкретной информации о материалах и их свойствах, пожалуйста, свяжитесь с нами. Чтобы получить опыт, точность, качество и обслуживание, мы приглашаем вас связаться со Stug Australia для получения необходимых вам решений. Позвоните по телефону 03 9543 5044 или заполните форму ниже для получения дополнительной информации. |

ПОЛИПРОПИЛЕН (СОПОЛИМЕР) – КПП | Sterling Plastics Inc.

Информация о материалах

Полипропилен – это термопласт, который принадлежит к группе полиолефинов. Как и большинство полиолефинов, полипропилен одобрен для прямого контакта с пищевыми продуктами. Полипропилен предлагает отличное сочетание физических, химических, механических, термических и электрических свойств с хорошим соотношением прочности к весу.Хотя полипропилен имеет более низкую ударную вязкость, чем HDPE и LDPE, он превосходит его по рабочей температуре и пределу прочности на разрыв. Он легкий, устойчив к пятнам и не впитывает влагу. Он обладает отличной стойкостью к кислотам, щелочам, органическим растворителям и обезжиривающим средствам, но имеет плохую стойкость к ароматическим, алифатическим и хлорированным растворителям. Кроме того, он прочный, термостойкий и полужесткий, что делает его идеальным для использования с горячими жидкостями или газами. Его твердая, гладкая поверхность также делает его идеальным для использования в местах, где скапливаются бактерии.Полипропилен бывает двух основных типов: гомополимер или сополимер.

Сополимер полипропилена немного мягче и пластичнее, чем гомополимер, но имеет лучшую ударную вязкость и более прочный. Кроме того, он более устойчив к растрескиванию под напряжением и прочнее при более низких температурах. Он может работать в диапазоне температур от -20º до 180º F. PPC очень универсален и недорог. Его более низкая жесткость идеальна для использования в автомобильных цистернах для предотвращения растрескивания от дорожной вибрации, а также в ортопедических устройствах.Его также можно использовать в тех случаях, когда требуется хорошая химическая стойкость или соответствие требованиям FDA и 3-A Dairy. КПП доступна в натуральном цвете; и в виде стержня, листа, полосы и пленки. Его можно обрабатывать на обычном дереве или металлообрабатывающем оборудовании.

Информация, содержащаяся в данном документе, является типичными значениями, предназначенными только для справки и сравнения. Их НЕ следует использовать в качестве основы для проектных спецификаций или контроля качества. Свяжитесь с нами, чтобы получить полные спецификации свойств материалов от производителей.Все значения при 73 ° F (23 ° C), если не указано иное.

Полипропилен | PP

Полипропилен, PP

Полипропилен , PP представляет собой термопластичный полимер, используемый в широком спектре приложений, включая пленки и листы, выдувное формование, литье под давлением, упаковку пищевых продуктов, текстильное, лабораторное и медицинское оборудование, трубы, промышленные применения, а также строительные и автомобильные компоненты. .

Полипропилен , PP – один из наиболее универсальных и широко используемых пластиков в мире, который был впервые произведен в лабораторных масштабах в 1950-х годах путем полимеризации мономерного пропилена по методу Циглера-Натта с состава n (Ч3Ч (Ч4) -), а в 1954 г. началось его производство.

Полипропилен , PP представляет собой линейный углеводородный полимер, обозначаемый как Cnh3n. PP , как и полиэтилен HDPE, L / LLDPE, PB, представляет собой полиолефин или насыщенный полимер. Полипропилен – один из наиболее универсальных полимеров, доступных для применения в качестве пластика и волокна практически на всех рынках конечного использования пластмасс.

Свойства полипропилена, ПП

Некоторые из наиболее важных свойств полипропилена , PP

Полужесткий: Полипропилен будет действовать эластично в определенном диапазоне отклонений (как и все материалы), но он также будет испытывать пластическую деформацию на ранних этапах процесса деформации, поэтому обычно считается «жестким» материалом.

Полупрозрачный: хотя полипропилен, полипропилен можно сделать прозрачным, обычно он имеет естественный непрозрачный цвет. полипропилен можно использовать в тех случаях, когда важна передача света или имеет эстетическую ценность. Если желательна высокая проницаемость, лучше подойдут такие пластмассы, как акрил или поликарбонат.

Хорошая химическая стойкость: разбавленные щелочи и кислоты плохо реагируют с полипропиленом, что делает его хорошим выбором для емкостей с такими жидкостями, как чистящие средства, средства первой помощи и т. Д.

Хорошее сопротивление усталости: полипропилен, полипропилен сохраняет свою форму после значительного скручивания, изгиба и / или изгиба. Это свойство особенно ценно при изготовлении живых петель.

Хорошая термостойкость

Изоляция: Полипропилен , PP имеет очень высокое сопротивление электричеству и очень полезен для электронных компонентов.

Водопоглощение. Полипропилен очень непроницаем для воды. При 24-часовом испытании на пропитку материал абсорбирует менее 0.01% его веса в воде. Это делает полипропилен идеальным для полного погружения, когда материал корзины должен быть защищен от воздействия различных химикатов.

Рабочая температура, максимальная рекомендуемая рабочая температура для полипропилена составляет 180 ° F (82,2 ° C).

Температура плавления при 327 ° F (163,8 ° C), полипропилен плавится. Это делает полипропилен непригодным для любых видов высокотемпературных применений.

Ударопрочность, в то время как полипропилен PP обладает хорошей прочностью на разрыв, его ударопрочность оставляет желать лучшего по сравнению с полиэтиленом.

Марка полипропилена, ПП

Гомополимер

Сополимер

Ударный / блок-полимерный

Случайный полимер

Полипропилен, применение ПП

Полипропилен, PP был специально разработан для экструзии – термоформования и производства пленок, где требуются высокая жесткость, непревзойденная прозрачность и очень хорошие термические характеристики. Типичные применения полипропилена включают прозрачные контейнеры для пищевых продуктов, контейнеры для высокотемпературного наполнения, а также любые приложения, где требуются высокий блеск и высокая жесткость.Состав продукта соответствует нормам FDA и нормам, действующим в основных европейских странах, где возможен контакт с пищевыми продуктами.

Полипропилен , PP широко используются в производстве труб, текстильных волокон, бытовой техники, игрушек, электронных компонентов, пишущих инструментов, медицинских компонентов, кабельных покрытий, рыболовных снастей и рыболовных снастей, мебели и тысяч других целей.

Полипропилен, PP бывшие в употреблении детали для автомобильной промышленности, текстиль, мешки, биг-бэги, веревки, тарелки, бутылки, медицинские принадлежности, чистка щеткой, ковровые волокна, веревки, нетканые материалы, аккумуляторный контейнер, ящик для краски, тонкие стенки и упаковочный ящик (е.г. чипсы, печенье и т. д.), пищевой пакетлемезин, фурнитура, волокна для ковров, спортивная одежда, барабаны для стиральных машин, ящики для батарей, крышки для бутылок и т. д.

Примечание: Полипропилен , PP не рекомендуется для любых высокотемпературных процессов из-за его низкой температуры плавления. Кроме того, следует избегать любых процессов, в которых используются окисляющие кислоты, хлорированные углеводороды (например, трихлорэтилен) и ароматические растворители.

Преимущества и недостатки полипропилена, PP

Хорошая химическая стойкость.Хорошая устойчивость к усталости. Лучшая термостойкость, чем у HDPE. Более низкая плотность, чем у HDPE, но есть недостатки: окислительное разложение ускоряется при контакте с некоторыми материалами, например медь. Высокая усадка формы и тепловое расширение. Высокая ползучесть. Бедный У. сопротивление.

Полипропилен, PP Упаковка:

Вы можете купить полипропилен, полипропилен в полиэтиленовом пакете 25 кг или большой мешок 1 тонна

Вы можете купить полипропилен , PP у ShinaDT, потому что: как один из ведущих поставщиков метанола на сегодняшний день, ShinaDT предлагает широкий спектр проверенных, неизменно высокоэффективных материалов, чтобы помочь нашим клиентам добиться успеха.

Лучшая доступная гарантия

Удовлетворение гарантировано

Быстрая доставка

Кристаллизация и механические свойства полипропилена в условиях охлаждения, относящихся к обработке, относительно времени изотермической выдержки

Для полукристаллических термопластов, помимо давления и сдвига, температурно-временные характеристики при охлаждении расплава существенно влияют на геометрию и степень упорядоченных структур (например, размера сферолита, степени кристаллизации и модификации кристаллов) и, как следствие, результирующих общих свойств компонентов.Предыдущие исследования показали, что более высокая температура изотермической выдержки (например, температура пресс-формы и температура охлаждающих валков) приводит к образованию более четких упорядоченных структур и, следовательно, может привести к большей жесткости и прочности. Тем не менее, время изотермической выдержки во время производства обычно не учитывается. В этой статье были проведены измерения быстрой сканирующей калориметрии (FSC) с использованием полипропилена для анализа кристаллизации во время идеализированных температурно-временных профилей на основе динамического температурного процесса и для аналитического исследования поведения кристаллизации при различных температурах и изотермических временах выдержки.Кроме того, пленки iPP были экструдированы и испытаны механически, чтобы исследовать знания, полученные экспериментально. Аналитические и механические результаты показывают, что фольга, полученная при одинаковой температуре изотермической выдержки, может иметь существенно разные упорядоченные структуры и механические свойства в зависимости, прежде всего, от времени изотермической выдержки.

1. Введение

Для полукристаллических термопластов известно, что кристаллические и аморфные области обычно образуют сферолитовые сверхструктуры во время процесса кристаллизации, особенно в условиях покоя [1].Помимо давления и сдвига, температурно-временное поведение при охлаждении полимера в основном влияет на формирование геометрии и степени упорядоченных структур (например, модификацию кристаллов, размер сферолита и степень кристаллизации), поскольку процесс кристаллизации с его зарождением и кристаллизацией в это время происходит фаза роста [2, 3]. Из-за низкой скорости зародышеобразования и относительно высокой скорости роста кристаллов морфология резко и отчетливо развивается при более высоких температурах изотермической выдержки (например,g., температура пресс-формы для литья под давлением и температура охлаждающих валков для экструзии). С увеличением скорости охлаждения сферолиты становятся меньше в диаметре, а морфология становится более отчетливой, вплоть до оптически аморфной, поскольку рост кристаллов затруднен из-за большого количества зародышей, вызванных высокой термической нуклеацией [2–4]. Различные формы предыдущих исследований изучали влияние скорости охлаждения на конечную степень кристаллизации (количество кристаллической фракции) полукристаллических термопластов.Увеличение скорости охлаждения может привести к уменьшению степени кристаллизации, а при превышении критической скорости охлаждения расплав может затвердеть аморфно [4–7]. Помимо влияния на степень кристаллизации, подавляющее большинство полукристаллических термопластов может кристаллизоваться в различных кристаллических модификациях [7–12] в зависимости, например, от скорости охлаждения. Что касается первичного изотактического полипропилена, в литературе обсуждаются четыре различных полиморфа: α -фаза, β -фаза, γ -фаза и мезоморфная фаза [13].Здесь β – и γ -кристаллы в основном образуются при определенных условиях, таких как специфические зародышеобразователи или напряжение сдвига во время производства [14, 15] (для формы β ) и повышенного давления (для γ – форма) [16]. Наиболее стабильной формой считается моноклинная α -форма, которая развивается при охлаждении расплава в условиях охлаждения от слабых до умеренных в диапазоне температур от 50 ° C до [17]. При температурах ниже или равных 50 ° C возникает мезоморфная фаза.Brucato et al. [18, 19] утверждают, что с увеличением скорости охлаждения количество мезоморфной фазы увеличивается, а плотность уменьшается. Уделяя особое внимание кристаллической структуре и морфологии в зависимости от скорости охлаждения, Piccarolo et al. [20, 21] описали образование мезоморфной фазы с изолированными сферолитами с отрицательным двулучепреломлением при скоростях охлаждения более 80 К / с. При скоростях охлаждения от 20 до 80 К / с мезоморфная и α -моноклинная фазы сосуществуют с сферолитами с отрицательным двулучепреломлением, окруженными средой со слабым двулучепреломлением.Для скоростей охлаждения ниже 20 К / с в основном наблюдается α -форма с падающими сферолитами. Дополнительная подробная информация о полиморфизме и морфологиях с особым вниманием к мезоморфной фазе изотактического полипропилена (iPP) обобщена в Androsch et al. [22].

Для оценки результирующих свойств компонента (например, механических свойств и трибологических свойств) необходимо учитывать влияние различных скоростей охлаждения на формирование кристаллических и структурных свойств, поскольку они в основном отвечают за конечные свойства компонентов.Здесь эффекты трудно объяснить одним структурным эффектом, поскольку изменение одного внутреннего структурного свойства обычно приводит к изменению и других свойств (например, изменение сферолитной структуры часто сопровождает изменение степени кристаллизации). Имея это в виду, различные работы смогли показать, что увеличение степени кристаллизации может увеличить жесткость, а также прочность и уменьшить удлинение при разрыве [23]. Более того, отчетливо мелкая сферолитовая морфология может показывать более высокую прочность и удлинение при разрыве, чем четко выраженная сферолитовая морфология [2, 24].Что касается различных кристаллических модификаций, например, для PA 6, Kolesov et al. [11] оценили различия в модуле накопления в направлении цепи от 300–310 до 50–140 ГПа для α и γ соответственно.

В целом, что касается температурно-временного поведения термопластичного компонента во время производственного процесса, для множества традиционных производственных технологий (например, литье под давлением и экструзия) условия охлаждения материала являются результатом предварительно выбранных технологических параметров (например, .g., температура охлаждающих валков, температура пресс-формы, температура плавления материала и толщина стенки компонента). Принимая во внимание обычное литье под давлением и, следовательно, большую толщину стенки, текущие исследования описывают скорости охлаждения около 1000 К / с в отношении поверхности около компонента, в то время как в области сердцевины оцениваются значения около 1 К / с [25, 26]. В литературе влияние температуры пресс-формы на формирование геометрии и степени упорядоченности структур и получаемые в результате свойства компонентов часто обсуждается с точки зрения практического применения.Например, использование более высокой температуры пресс-формы может привести к меньшему износу и большей жесткости [24]. Тем не менее, при динамическом отпуске важность времени изотермической выдержки во время производства обычно не принимается во внимание. Поэтому цель данной статьи – показать влияние различных температур пресс-формы, в частности, температуры охлаждающих валков (рис. 1), аналитически и экспериментально с помощью быстрой сканирующей калориметрии и экструзии плоских пленок.

2.Материалы и методы

2.1. Материал и образцы для испытаний

Для этого исследования использовался iPP (Sabic 505P), поставляемый SABIC. Согласно паспорту этот полипропилен представляет собой гомополимер со средней изотактичностью и скоростью течения расплава 2 дг / мин. Для испытаний на растяжение из экструдированной фольги в направлении экструзии готовили стержни на растяжение. Геометрия была получена из натяжного стержня Campus в соответствии с DIN EN ISO 527-2B с масштабом 1: 4. Что касается динамико-механического анализа, прямоугольные образцы шириной 1 мм и длиной 8 мм были приготовлены из экструдированная фольга по направлению экструзии.

2.2. Быстрая сканирующая калориметрия (FSC)

Измерения FSC проводились с использованием Flash DSC 1 фирмы Mettler-Toledo. Для этой цели с помощью скальпеля был приготовлен образец для испытаний из тонкого среза 10 µ м и помещен в зону измерительного датчика FSC. Для всех тестов использовался один тестовый образец, поэтому во всех тестах использовалась одна и та же масса образца. Для отображения результатов измеренная скорость теплового потока была проиллюстрирована в зависимости от температуры. Чтобы убедиться в отсутствии эффектов старения, сравнительные измерения были повторены в конце всех измерений, которые показали точно такие же эффекты кристаллизации.

Для лучшего понимания процесса кристаллизации с упором на оценку сначала исследуется кристаллизация при различных скоростях охлаждения. Здесь были проанализированы различные скорости охлаждения в диапазоне от 1 до 2000 К / с. Поэтому образец сначала нагревали до 250 ° C, а затем охлаждали до -20 ° C с соответствующей скоростью охлаждения. Второй нагрев был выбран со скоростью 500 К / с. Эта скорость нагрева была определена в предварительных исследованиях и рекомендована для оценки плавления iPP, поскольку здесь можно было измерить эффекты холодной кристаллизации и реорганизации с хорошим разрешением.

Кроме того, был исследован теоретически обоснованный температурно-временной профиль во время охлаждения, полученный на этапе традиционного производственного охлаждения; сравните Рис. 2. Здесь образец сначала нагревали до 250 ° C, а затем охлаждали до скорости охлаждения ≥ 1000 К / с, таблица 1. Эта температура представляет собой температуру пресс-формы для процесса литья под давлением с динамическим отпуском во время литья под давлением, а также температуру охлаждающих валков для экструзии. После этого температура поддерживалась изотермически в диапазоне от 0 до 0.0 и 180,7 секунды, а затем охлаждают со скоростью 30 К / с до 10 ° C (в соответствии с максимально достижимыми скоростями охлаждения современных форм для литья под давлением с динамическим отпуском [27, 28]). И снова был выбран второй нагрев со скоростью 500 К / с.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.3. Обработка

В дополнение к анализу характеристик материала с использованием FSC, пленки iPP были экструдированы путем экструзии плоских пленок с использованием литья с кокильными валками.Для этого использовали одношнековый экструдер Collin E30M с диаметром шнека 30 мм и соотношением длины / толщины 25 и фильерой вешалки шириной 250 мм в сочетании с охлаждающим валком Collin CR136 / 350. Температура фильеры была установлена на 250 ° C. Фольги были изготовлены при температуре охлаждающих валков 55, 80, 100 и 120 ° C, чтобы исследовать влияние при различных термодинамических условиях. Здесь минимальная температура охлаждающих валков, то есть, была выбрана выше 50 ° C, чтобы гарантировать образование первичной α -фазы.Температура отклоняющего ролика, которая представляет собой конечную температуру, была выбрана с минимально возможным значением 30 ° C. было выбрано 3 с и 20 с, что представляет минимальное и максимальное возможное время для получения высококачественной пленки путем регулировки скорости вращения шнека, а также скорости вытягивания. Здесь в течение 3 с скорость вращения шнека и скорость вытягивания были установлены на 50 мин -1 и 3,6 м / мин соответственно. В течение 20 с скорость вращения шнека и скорость отвода были установлены на 12 мин -1 и 0.59 м / мин соответственно. Толщина фольги составляла приблизительно 100 мкм мкм. Во время производственного процесса температура фольги измерялась во всех соответствующих точках производственной линии с помощью ИК-камеры с учетом соответствующих коэффициентов излучения. Полученные температурно-временные профили показаны на рисунке 3.

2.4. Методы исследования полученных фольг

Морфология . Морфологию поперечного сечения экструдированной фольги исследовали с помощью микроскопии в линейно поляризованном свете с помощью Axio Imager.M2 от Zeiss на 10 тонких пропилов µ м под углом менее 45 °. Разрезы делали от середины фольги по направлению экструзии.

Степень кристаллизации . Для расчета степени кристаллизации энтальпию плавления определяли с помощью измерений ДСК с использованием Q 1000 TMDSC от TA Instruments в соответствии с DIN EN ISO 11357 и коррелировали с (энтальпией плавления 100% кристаллического материала), которая, как описано, составляет 205 Дж / г [ 29].

Механические параметры .Для определения механических параметров были проведены испытания на растяжение, а также динамико-механический анализ (DMA) с образцами, приготовленными из фольги вдоль направления экструзии. Здесь испытания на растяжение были выполнены в соответствии с DIN EN ISO 527-1 и -3 с использованием 5948 MicroTester от Instron. В качестве параметров были определены секущий модуль (в диапазоне от 2 до 10 Н / мм 2 ) и предел текучести на 5 испытательных образцах. Для определения модуля упругости был проведен динамико-механический анализ в соответствии с ISO 6721-4 с использованием RSA-G2 от TA Instruments.Для обоих методов исследования (испытания на растяжение и прямой доступ к памяти) образцы кондиционировали при 23 ° C и 50% влажности.

3. Результаты и обсуждение

3.1. FSC

Кристаллизация относительно скорости охлаждения . На рисунках 4 и 5 показаны измеренные тепловые потоки во время охлаждения и второго нагрева для исследованных скоростей охлаждения от 2000 до 500 К / с и от 500 до 100 К / с, соответственно. Результаты хорошо коррелируют с результатами Шаве [12]. Следовательно, во время охлаждения со скоростью более 300 К / с не удалось измерить никаких значительных экзотермических эффектов, что приводит к предположению, что большинство полимерных цепей затвердевают аморфно в стеклообразном состоянии.Затем это подтверждается при втором нагревании. Здесь при более низких температурах аморфные структуры плавятся, поскольку (между -10 и 10 ° C) температура стеклования была превышена. При более высоких температурах был измерен значительный экзотермический пик в диапазоне от 10 до 40 ° C, что указывает на холодную кристаллизацию во время стадии нагревания. Предполагается, что на этом этапе формировалась мезоморфная фаза. Предполагается, что при дальнейшем повышении температуры происходит плавление мезоморфной фазы (от 40 до 80 ° C) и реорганизация в моноклинную α -фазу (между 80 и 100 ° C).Наконец, от 100 до 135 ° C происходит плавление α -фазы. Что касается различных скоростей охлаждения от 2000 до 500 К / с, никаких существенных различий во время охлаждения и второго нагрева не удалось измерить. При дальнейшем уменьшении скорости охлаждения в диапазоне от 200 до 300 К / с было измерено увеличение амплитуды экзотермического пика во время охлаждения и сдвиг в сторону более высоких температур, что может указывать на то, что имеет место кристаллизация. В дополнение к экзотермическому пику в диапазоне от 0 до 30 ° C для 150 K / s и 100 K / s было очевидным начало образования экзотермического пика при более высоких температурах (между 40 и 60 ° C).Здесь предполагалось появление α -фазы. Что касается второго нагрева при предыдущих скоростях охлаждения при 300 К / с, пик холодной кристаллизации уменьшается с уменьшением скорости охлаждения, что также может быть коррелировано с большим количеством мезоморфной фазы. При уменьшении скорости охлаждения при значениях, меньших или равных 150 К / с, большинство полимерных цепей было способно кристаллизоваться, так как не наблюдается заметного пика холодной кристаллизации. Кроме того, уменьшение экзотермического плеча в диапазоне от 80 до 100 ° C при предыдущих скоростях охлаждения, меньших или равных 150 К / с, подтверждает предположение о том, что часть материала могла кристаллизоваться в α -фазе. во время охлаждения.

На рисунках 6 и 7 показаны измеренные тепловые потоки во время охлаждения и второго нагрева для исследованных скоростей охлаждения от 100 до 50 К / с и от 50 до 1 К / с соответственно. Что касается охлаждения, то пик мезоморфной кристаллизации уменьшается, а пик α увеличивается. При скоростях охлаждения, меньших или равных 20 К / с, мезоморфная кристаллизация не могла быть обнаружена. При втором нагревании уменьшение экзотермического плеча измеряется при уменьшении предшествующих условий охлаждения, что также показывает уменьшение количества мезоморфной фазы.Кроме того, с предварительным образованием α -фазы (предыдущая скорость охлаждения ≤ 20 К / с) температура пика плавления начинает сдвигаться в сторону более высоких температур, поскольку α -структуры могут формироваться более идеально.

Кристаллизация в теоретически обоснованных температурно-временных профилях . На рисунках 8 и 9 показан второй нагрев результатов измерений FSC для проанализированных условий охлаждения, полученных при обычном производственном процессе. Что касается влияния температуры 60, 80 и 100 ° C на увеличение температуры пика плавления, было обнаружено, что образовалось либо большее количество, либо более стабильные кристаллы, что можно объяснить изотермической кристаллизацией. .Здесь пик плавления 180 с показывает различное поведение плавления по отношению к. Следовательно, более высокое значение приводит к плавлению кристалла при более высоких температурах. Кроме того, можно увидеть, особенно при сравнении 80 ° C и 100 ° C, что с увеличением продолжительность изотермической кристаллизации также увеличивается, что можно объяснить меньшим переохлаждением расплава. При 120 ° C не удалось измерить значительную изотермическую кристаллизацию. Здесь предполагается, что из-за низкого переохлаждения расплава кинетика кристаллизации была слишком низкой для изотермической кристаллизации, и основная кристаллизация имела место при последующем охлаждении со скоростью 30 К / с.

3.2. Характеристика фольги

Морфология . Результирующая морфология экструдированных пленок, изготовленных при различных температурах охлаждающих валков (), показана на рисунке 10. Рассматривая эффект для фольги, изготовленной за 20 с, можно увидеть, что повышение температуры привело к значительно более грубо различимой внутренней части. структура. Следовательно, полученные сферолитовые структуры показали больший диаметр с увеличением. Сравнивая морфологию по всему поперечному сечению фольги, сферолитовые структуры, расположенные в середине, имеют тенденцию казаться более отчетливыми.Это, возможно, можно объяснить зародышами, вызванными сдвигом в слое, близком к обшивке, из-за сдвига расплава внутри экструзионной головки. Что касается эффекта увеличения для фольги, изготовленной за 3 с, увеличение размеров кристаллической структуры можно было измерить до 100 ° C. Тем не менее, при 120 ° C, особенно в области ядра, сферолиты кажутся более отчетливыми по сравнению со сферолитными структурами фольги, полученной при 100 ° C. Здесь предполагается, что 3 с недостаточно для первичной изотермической кристаллизации, особенно в области ядра, где атермическое зародышеобразование из-за кристаллизации, вызванной сдвигом, в значительной степени незначительно.Сравнивая структуры в области около кожи с областью сердцевины при 55, 80 и 100 ° C, для фольги, полученной за 3 секунды, сферолиты около кожи выглядят более отчетливо, что снова можно объяснить зародышами, индуцированными сдвигом во время производство, которое действует как катализатор кристаллизации. Тем не менее, при 120 ° C компонентная область около кожи, кажется, имеет более отчетливую морфологию с небольшими сферолитическими структурами, в то время как центральная область показывает смесь больших сферолитов и очень мелких сферолитовых структур.Опять же, предполагается, что в области компонентов вблизи кожи кристаллизации способствуют зародыши, индуцированные сдвигом, что приводит к атермической и, следовательно, более быстрой кристаллизации. В пределах области сердцевины фольги, где оцениваются наименьшие напряжения сдвига, предполагается первичное термическое зародышеобразование. Следовательно, из-за более медленной кинетики кристаллизации структура компонента менее отчетлива в области ядра. Подводя итог, можно сказать, что значительный эффект был успешно измерен только на высоком уровне.Здесь достаточное количество могло привести к наиболее отчетливым сферолитическим структурам, в то время как короткое привело к значительно менее отчетливым внутренним структурам.

Сравнивая аналитические результаты FSC и экспериментальные результаты экструзии фольги, можно показать, что во время производства фольги эффекты кристаллизации можно было измерить даже при 120 ° C. Что касается измерений FSC, изотермическая кристаллизация не могла быть измерена даже при 180 с. Здесь предполагается, что во время процесса значительное влияние атермального зародышеобразования ускорило кинетику кристаллизации, что необходимо учитывать при производстве.