Сравнение алюминиевых и биметаллических радиаторов

В предыдущей статье мы уже рассмотрели основные особенности и плюсы алюминиевых и биметаллических радиаторов в сфере отопления. В этой же статье мы будем их сравнивать по самым основополагающим характеристикам, напрямую влияющих на качество отопления помещения.

ТеплоотдачаИ биметаллические и алюминиевые радиаторы имеют примерно одно и тоже значение теплоотдачи – до 200 Вт. Такую теплоотдачу производит каждая секция. Нагрев происходит быстрее у алюминиевых радиаторов, у них же быстрее происходит остывание.

Биметаллические радиаторы, в свою очередь, нагреваются дольше, но и также дольше сохраняют тепло.

Отопительный радиатор

Устойчивость по отношению к высокому давлению Рабочее давление у алюминиевых радиаторов может составлять до 16 бар. При более высоком давлении алюминиевые стенки радиаторов могут просто полопаться, особенно при гидроударах.

Особенно часто это происходит в центральных отопительных системах. Биметаллические радиаторы в данных ситуациях, как правило, оказываются “на коне”. Они могут выдерживать величину давления в 40 бар.

Как вывод, алюминиевые радиаторы лучше использовать в автономных отопительных системах, где этим параметром можно просто пренебречь.

Качество теплоносителяАлюминий является химически неустойчивым к различным свойствам теплоносителей из отопительных систем, особенно из центральной. Помимо всего прочего, алюминий имеет риск к образованию на нём коррозии и окислению под воздействиям кислорода. Вкупе с гидроударами это может явно негативно сказаться на состоянии радиатора.

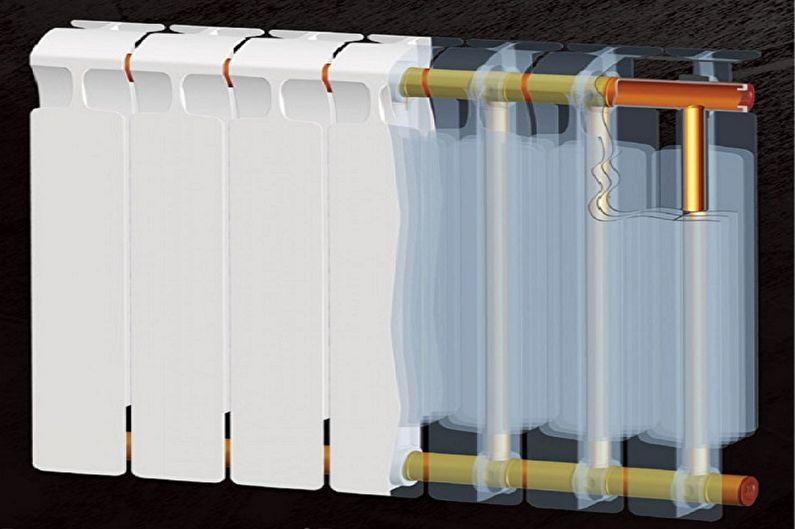

Радиаторы из биметалла имеют стальные каналы, а сталь, как известно, является устойчивой к различным химическим свойствам теплоносителей. Внутри каналов радиаторов стенки покрыты слоем, устойчивым к образованию коррозии.

Устанавливайте биметаллические радиаторы в центральную отопительную систему без опаски – состав теплоносителей не будет оказывать значительного внимания на конструкцию радиаторов.

Теплоноситель

Высокая температураБиметаллические радиаторы по данным показателям несколько впереди алюминиевых, так как первые могут выдерживать температуру до 130°C, а вторые – до 110°C. Преимущество биметаллических радиаторов в этом смысле – налицо.

Срок службыВ данном контексте биметаллические радиаторы опять выигрывают, благо могут исправно работать от 15 до 20 лет, в то время как алюминиевые – только до 10. В этом раунде победа снова за биметаллом.

Монтаж и стоимостьМонтируются радиаторы обоих типов в общем и целом довольно похоже, весят они немного, особо сильных креплений не требуется. По стоимости на сегодняшний день радиаторы из биметалла стоят приблизительно процентов на 30 выше алюминиевых.

Более подробно рассмотрев сравнительные характеристики радиаторов обеих типов, мы можем вернуться к основному выводу, который мы почерпнули из предыдущей статьи, только уже на более глубоком уровне.

Действительно, если вкупе сопоставить все рабочие параметры радиаторов из алюминия и биметалла, можно сделать следующий вывод: алюминиевые радиаторы лучше всего использовать в частных домах с автономной системой отопления, биметаллические – в многоквартирных, где стоит центральная отопительная система.

Теперь пришло время рассмотреть технические параметры и особенности, на которые следует в первую очередь обратить внимание при покупке алюминиевого или биметаллического радиатора.

Монтаж радиатора

Характеристики для выбора отопительных радиаторовСтепень кислотности теплоносителяПри очень большом желании установить алюминиевый радиатор в квартире, конечно, можно. Однако, что первым делом следует усвоить – это степень кислотности теплоносителя, обозначаемую буквами pH.

Лучше всего, чтобы данный показатель был равен 7, так как всё ниже 7 pH означает кислоту, а всё что выше – щелочную среду. Алюминиевый радиатор с вкраплениями кремния в такой ситуации могут работать только при нормальном режиме температуры и давления.

Алюминиевый радиатор с вкраплениями кремния в такой ситуации могут работать только при нормальном режиме температуры и давления.

В общем, уровень pH надо будет обязательно сравнивать со значениями, указанными в техническом паспорте радиатора. Для радиаторов из алюминия можно допускать кислотность в пределах 6,5-9 pH, для радиаторов из биметалла несколько выше – от 6 до 10,5 pH.

Вес одной секции радиатораРадиатор хорошего качества не может быть сильно лёгким, так как толщина стенок даёт хорошую теплоотдачу и снижает возможность возникновения протечек вследствие гидроударов. Если вы видите, что вам пытаются представить лёгкость радиатора как одно из его достоинств, такой прибор лучше не брать.

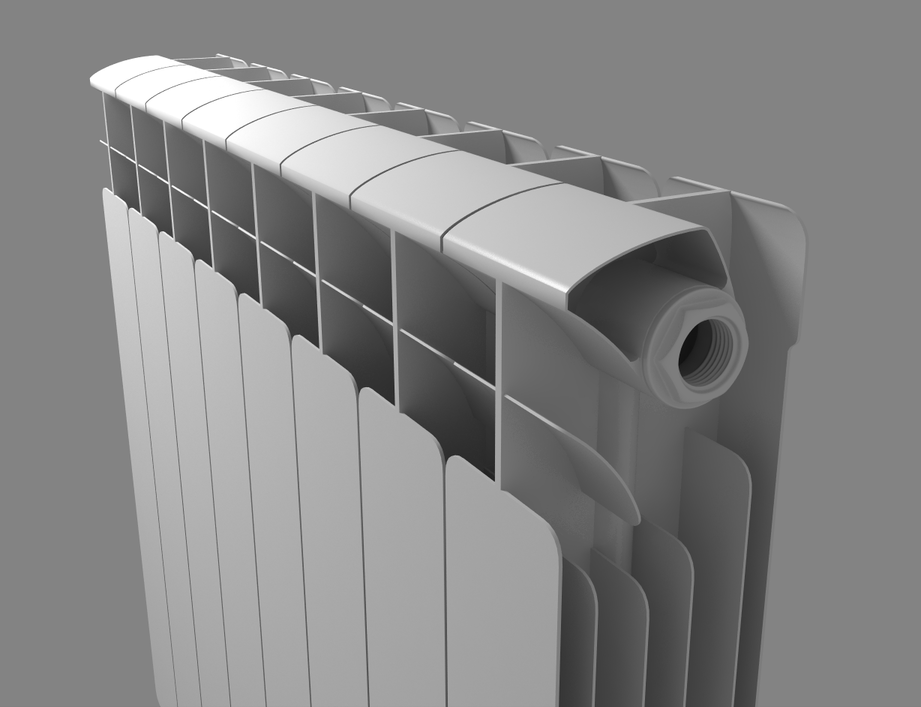

Резьбовые соединения В первую очередь смотрите, чтобы крайние секции радиаторов не носили на себе следы краски, так как хорошее соединение с другими частями отопительной системы может быть обеспечено только при соблюдении чистоты резьбовых пар.

В противном случае вам придётся перед монтажом зачистить пары самостоятельно, а сами вы это хорошо сделать не сможете. Помимо этого, краска на резьбовых парах много говорит об отношении производителя к своему товару.

Некачественный радиатор

Толщина вертикального канала радиатораОт ширины вертикального канала будет зависеть не только его теплоотдача, но и возможность возникновения засоров. Чем канал толще, тем больше он отдавать тепла, а засоров будет меньше.

Поверхность радиатораНа поверхности радиаторов не должно быть никакого наплыва эмали или заусенцев и, тем более, шероховатостей. Обратите внимание на толщину слоя краски на поверхности радиатора, чем он толще, тем меньше радиатор будет выдавать тепла. Помимо этого, толстый слой краски может маскировать халатную работу производителя, как то, повреждение секций радиатора.

Документы и сертификаты на радиатор Лучше всего брать радиаторы у производителей с хорошим, так сказать, послужным списком, имеющих всю необходимую документацию и сертификаты на свою продукцию. Выпускаемые им радиаторы должны пройти проверку временем. Кроме того, производитель должен предлагать хорошее обслуживание для клиента в случае поломки или неисправности.

Выпускаемые им радиаторы должны пройти проверку временем. Кроме того, производитель должен предлагать хорошее обслуживание для клиента в случае поломки или неисправности.

Подводя итоги данной статьи, при выборе отопительного радиатора надо обращать внимание не только на его качество, но и на соответствие его целям и условиям эксплуатации. Если же вы на всём этом решите сэкономить, в случае поломки радиатора рискуете потерять намного больше – залив не только свою квартиру, но и соседей снизу.

Мы очень надеемся, что данная статья помогла вам учесть возможные последствия и сделать в итоге правильный выбор.

Какой радиатор лучше: алюминиевый или биметаллический

Без качественной и эффективной отопительной системы невозможно представить современную квартиру или дом, ведь комфортная температура — неотъемлемая часть здоровья и удобства человека. Оставим камины миллионерам и поговорим о том, какой радиатор водяного отопления лучше выбрать — алюминиевый или биметаллический.

Содержание

1 Плюсы алюминиевых радиаторов

2 Сильные стороны «биметалла»

3 Что выбрать?

3.1 Видео: выбор радиатора

Плюсы алюминиевых радиаторов

Алюминиевый радиатор производят методом литья, что исключает возможность протечкиАлюминий нельзя назвать дешёвым металлом, однако в сравнении с медью, которая зачастую используется в биметаллических конструкциях, он явно выигрывает в цене. Помимо этого к преимуществам алюминиевых изделий можно отнести:

- стойкость к внутреннему давлению до 16 атмосфер, что в 1,5–2 раза выше номинального давления воды в системе централизованного отопления;

- высокая теплопроводность, что позволяет быстро прогревать крупные помещения;

- большой диаметр патрубков, исключающий их засорение продуктами коррозии и химических реакций.

В комплексе эти преимущества гарантируют бесперебойность работы изделия и его высокий КПД, конечно, при условии грамотного расчёта количества и размеров радиаторов, а также их расположения в комнатах.

Сильные стороны «биметалла»

Сталь обладает меньшей теплопроводностью, чем алюминий, поэтому такой радиатор более инертныйКак несложно догадаться из названия, биметаллические конструкции состоят из двух разнородных металлов. Роль внешнего слоя в большинстве случаев играет уже знакомый нам алюминий, а внутренний представлен сталью или медью. Сталь используют только в бюджетных изделиях, ведь медь превосходит её по всем эксплуатационным показателям. Биметаллические радиаторы обеспечивают:

- стойкость к давлению до 24 атмосфер;

- невосприимчивость к коррозии и химическим примесям в воде;

- долговечность, надёжную защиту от протеканий благодаря прочности и толщине стенки.

Тем не менее, диаметр патрубков биметаллических изделий относительно мал. Из-за этого они могут забиваться продуктами коррозии, образовавшимися в стальных трубах централизованного отопления.

Что выбрать?

Стоимость биметаллических радиаторов в среднем на 20% превышает цену на алюминиевыеАлюминиевые радиаторы лучше подойдут для крупных квартир в многоэтажных домах. Они обеспечат достаточную теплоотдачу и не потребуют периодической чистки, что в сочетании с относительно малой стоимостью изделий компенсирует необходимость их замены раз в 15–25 лет.

Они обеспечат достаточную теплоотдачу и не потребуют периодической чистки, что в сочетании с относительно малой стоимостью изделий компенсирует необходимость их замены раз в 15–25 лет.

Биметаллические конструкции лучше устанавливать в частных домах, когда качество и техническое состояние всех труб системы заранее известно. При этом качество воды не будет играть никакой роли в эффективности отопления помещений, а срок службы радиаторов продлится до 25–40 лет.

«Биметалл» станет лучшим выбором для систем с высоким номинальным давлением.

Видео: выбор радиатора

Надеемся, мы помогли разобраться в широком ассортименте современных радиаторов, ну а выбор типа и конкретной модели остаётся за вами. Желаем тепла и уюта в вашем доме!

- Автор: d-gan

- Распечатать

Оцените статью:

(23 голоса, среднее: 3. 3 из 5)

3 из 5)

Поделитесь с друзьями!

Альтернативы для склеивания прочных биметаллических соединений

Автор Джед Ботелл, вице-президент

Atlas UHV

Процесс обработки биметалла в действии.

Биметаллические фитинги, соединения и муфты всех типов используются в самых разных отраслях промышленности, включая вакуумную, криогенную, полупроводниковую, аэрокосмическую, ядерную, нефтегазовую и медицинскую, чтобы облегчить разработчикам продукции переход — как правило, из нержавеющей сталь к алюминию.

Другие доступные комбинации металлов включают соединение алюминия с медью и алюминия с титаном. OEM-производителям и конечным пользователям часто требуются стандартные и нестандартные биметаллические компоненты, которые не разрушатся под воздействием высокого вакуума и различных температур.

Клеи, обеспечивающие прочное соединение в начале использования, со временем разрушаются. Металлические связи за счет совместного использования электронов устраняют эту проблему, позволяя инженерам применять компоненты, которые обеспечивают выдающуюся теплопроводность, малый вес, немагнитные свойства, лучшие возможности вакуума и превосходную обрабатываемость алюминия для герметичных газовых, вакуумных, жидкостных и лучевых линий.

Металлические связи за счет совместного использования электронов устраняют эту проблему, позволяя инженерам применять компоненты, которые обеспечивают выдающуюся теплопроводность, малый вес, немагнитные свойства, лучшие возможности вакуума и превосходную обрабатываемость алюминия для герметичных газовых, вакуумных, жидкостных и лучевых линий.

Склеивание разнородных материалов

Процесс соединения алюминия с другими металлами, как правило, довольно сложен. Прочная оксидная поверхность защищает его от окисления, похожего на ржавчину, которое заметно на железе и стали, предотвращая тесный контакт металла с металлом.

Высокая химическая активность алюминия также приводит к тому, что он образует интерметаллические соединения со многими металлами, а не металлические связи. Интерметаллические соединения чрезвычайно хрупкие и могут легко расколоться или разрушиться. Кроме того, алюминий имеет более низкую температуру плавления по сравнению с другими металлами, что затрудняет сварку алюминия с другим металлом.

Компания Atlas Technologies разработала два основных метода соединения алюминия с другими металлами:

1. Соединение или сварка взрывом (EXW): процесс в твердом состоянии, посредством которого разнородные металлы могут быть соединены друг с другом на атомарном уровне.

2. Диффузионная сварка (DB): процесс, при котором различные металлы помещаются вместе под чрезвычайно высоким давлением и нагреваются до повышенной температуры в течение определенного времени.

Биметаллические компоненты обеспечивают более легкий переход от нержавеющей стали к алюминию, обеспечивая преимущества в нескольких отраслях, включая вакуумную, криогенную, полупроводниковую и другие отрасли.

Компания разработала новые процессы склеивания, которые позволяют изготавливать более сложные компоненты, и совершенствовала их навыки обработки, обеспечивающие жесткие допуски для прецизионных применений.

Преимущества EXW и DB

Склеенные детали обеспечивают ряд преимуществ при использовании особо ответственного оборудования. Эти детали могут использоваться в герметичных, сверхвысоких и сверхвысоких вакуумных системах. Они совместимы с криогенными средами (до температуры жидкого гелия) и способны удерживать сверхтекучий жидкий гелий.

Эти детали могут использоваться в герметичных, сверхвысоких и сверхвысоких вакуумных системах. Они совместимы с криогенными средами (до температуры жидкого гелия) и способны удерживать сверхтекучий жидкий гелий.

Некоторые соединения могут выдерживать пиковые температуры 400° C (572° F), обеспечивая при этом высокую прочность соединений. Поскольку такие связи являются на 100% металлургическими, любой отказ обычно обнаруживается в исходном материале и не связан со связью, поскольку они химически чистые.

Кроме того, поскольку не используются дополнительные химические вещества, такие как клеи, связующие вещества или припои, соединения хорошо подходят для сверхвысокого вакуума и космических применений. Это важно, потому что дегазация клеев может ослабить связи и загрязнить процесс. Кроме того, поскольку алюминий не припаивается к другим металлам, флюсы, обычно используемые в паяных соединениях, не загрязняют его.

При использовании EXW или DB соединения алюминий/нержавеющая сталь, алюминий/медь и алюминий/титан не имеют зон термического влияния (ЗТВ). ЗТВ представляют собой зоны расплава или чрезмерного нагрева вблизи или на месте соединения разнородных металлов, которые могут ослабить прочность соединения.

ЗТВ представляют собой зоны расплава или чрезмерного нагрева вблизи или на месте соединения разнородных металлов, которые могут ослабить прочность соединения.

Дополнительные сведения

Алюминий — это металл, который трудно соединить, поэтому биметаллическое соединение для применений в сверхвысоком вакууме является практичным подходом. Но есть ограничения.

Например, EXW требует, чтобы листовая пластина была тоньше базовой пластины. Процесс склеивания является насильственным и вызывает значительное повреждение внешней стороны склеиваемых пластин и создает краевые эффекты там, где может не быть склеивания, поэтому склеивание очень маленьких пластин не является идеальным или экономичным.

Диффузионная сварка позволяет соединить пластину любой толщины с пластиной любой другой толщины. Это означает, что при использовании диффузионной сварки возможно изготовление сетчатых деталей. Более того, можно также склеивать готовые детали в зависимости от геометрии.

Однако, в отличие от EXW, часто более эффективно склеивать детали, близкие к чистым формам, а затем выполнять легкую чистовую обработку. Кроме того, площадь зоны соединения относительно ограничена по сравнению с EXW.

Гальванические реакции могут происходить с любыми разнородными металлами, помещенными в проводящий раствор или пар. Если склеенный интерфейс погрузить в деионизированную воду или непроводящий раствор, гальваническая коррозия не произойдет.

Интересно, что алюминиевые и стальные полосы, сваренные взрывом, используются для выполнения всех сварных соединений между корпусами стальных кораблей и алюминиевыми лоцманскими рубками, поскольку соединение имеет нулевую пористость. Пористость — это место, где возникает коррозия, следовательно, коррозии меньше, чем если бы алюминий был прикручен к стали болтами.

Склеенные металлические фланцы уменьшают несоответствие КТР, позволяя соединять алюминиевые трубы и камеры с помощью фланцевых соединений, так что обе стороны соединения выполнены из нержавеющей стали.

Могут быть большие различия между коэффициентами теплового расширения между алюминием и нержавеющей сталью, но соединения способны выдерживать такие нагрузки. Фактически было обнаружено, что фланцы Atlas и фитинги ATCR уменьшают несоответствие КТР, позволяя соединять алюминиевые трубы и камеры с помощью фланцевых соединений, так что обе стороны соединения выполнены из нержавеющей стали.

При обработке деталей EXW и диффузионной сварки подачу и скорость обработки необходимо отрегулировать для контакта с каждым отдельным металлом. Также может быть значительное остаточное напряжение на прилегающем металле, особенно в деталях EXW. Но есть методы снижения напряжений для получения требуемых допусков.

Также стоит отметить, что процессы взрыва могут упрочнить нержавеющую сталь, что усложняет механическую обработку.

Для приложений с электропроводностью связи могут обеспечить проводимость, потому что есть несколько интерметаллических соединений или пустот, которые ограничивают ее. Это полезно для электрических шин.

Это полезно для электрических шин.

Типичные области применения

Детали подходят для криогеники, поскольку они герметичны для сверхвысоких уровней вакуума даже в жидком гелии (сверхтекучем). Связи также обладают прочностью, чтобы выдерживать огромные напряжения при дифференциальных коэффициентах теплового расширения. Таким образом, EXW и компоненты с диффузионным соединением идеально подходят для любых приложений, требующих высокого и сверхвысокого уровня вакуума, таких как квантовые компьютеры, медицинское оборудование, ускорители частиц, спутники, имитационные камеры (для устройств, отправляющихся в дальний космос),

Биметаллические компоненты не требуют крепления болтами или использования клея. Передовые технологии соединения позволяют инженерам надежно сочетать идеальные свойства одного металла с другими.

Биметаллические соединения могут использоваться для сочетания коррозионной стойкости, более высокой теплопроводности, легкости, низкой стоимости, обрабатываемости и ряда других свойств, не встречающихся ни в одном металле. С помощью биметаллических соединений инженеры могут изготовить металлический композитный материал, который позволит им достичь высочайших характеристик и максимальной ценности.

С помощью биметаллических соединений инженеры могут изготовить металлический композитный материал, который позволит им достичь высочайших характеристик и максимальной ценности.

Производство медно-алюминиевого биметалла с использованием центробежного литья и оценка границы раздела металлов

1. Введение

Для некоторых применений требуются компоненты, которые представляют собой комбинацию нескольких свойств, и чистый металл сам по себе не может соответствовать этим требуемым свойствам. Биметаллы являются одним из самых простых видов металлокомпозитов и, как понятно из их названия, состоят из двух металлов или металлических сплавов. Эти два металла или металлические сплавы образуют два слоя, между которыми установлена металлургическая связь (металлическая связь), и они составляют цельный композит. Целью производства биметаллов является создание интегрированных компонентов, состоящих из двух металлов, чтобы каждый металл обладал своими уникальными свойствами. Наличие металлической связи на границе раздела двух металлических частей вызывает срастание компонента. Эти два металла вместе будут дополнять друг друга с точки зрения механических свойств, химических, физических или экономических [1] . При изготовлении металлургических биметаллов главным является создание металлической связи между двумя металлическими компонентами. Металлическая или металлургическая связь образуется между двумя металлами, когда она подходит для аппроксимации существования атомов вблизи границы раздела двух металлов, которые создают силы отталкивания и притяжения между ними [2] . Целью данной статьи является изготовление биметаллов этим методом, и компоненты, которые отливаются этим методом, обычно имеют цилиндрическую, кольцевую, роликовую и пластинчатую формы, но можно отливать биметаллические компоненты и других форм. Химическая промышленность, нефтехимия, электростанции, атомные электростанции и горнодобывающая промышленность (медь, железо, сталь) являются наиболее важным применением биметаллических труб, которые производятся методом центробежного литья.

Эти два металла вместе будут дополнять друг друга с точки зрения механических свойств, химических, физических или экономических [1] . При изготовлении металлургических биметаллов главным является создание металлической связи между двумя металлическими компонентами. Металлическая или металлургическая связь образуется между двумя металлами, когда она подходит для аппроксимации существования атомов вблизи границы раздела двух металлов, которые создают силы отталкивания и притяжения между ними [2] . Целью данной статьи является изготовление биметаллов этим методом, и компоненты, которые отливаются этим методом, обычно имеют цилиндрическую, кольцевую, роликовую и пластинчатую формы, но можно отливать биметаллические компоненты и других форм. Химическая промышленность, нефтехимия, электростанции, атомные электростанции и горнодобывающая промышленность (медь, железо, сталь) являются наиболее важным применением биметаллических труб, которые производятся методом центробежного литья. В этих отраслях биметаллические трубы широко используются для тепловых укрытий, установок риформинга, реакторов, конденсаторов, насосов, радиационных труб, печей и транспортировки материалов и концентратов.0089 [1, 12] .

В этих отраслях биметаллические трубы широко используются для тепловых укрытий, установок риформинга, реакторов, конденсаторов, насосов, радиационных труб, печей и транспортировки материалов и концентратов.0089 [1, 12] .

2. Эксперимент

Производство биметалла алюминий-медь путем оптимизации центробежных условий для создания металлургической границы раздела с соответствующей структурой и минимальными разрывами на границе раздела биметалла, который снабжен блок-схемами подготовки материала и экспериментами, а также взяты результаты.

3. Результаты и обсуждение

1. Оборудование для центробежного литья и плавки

Специально изготовленная установка для горизонтального центробежного литья, используемая в данном исследовании, показана на рисунке 1.

2. Плавильное оборудование

Производство биметаллов требует как минимум двух печей, работающих одновременно. Для отливки изготовленного кольца с учетом объема литейной формы в соответствии с картой рис. 3-4 определялось количество расплавленной меди и алюминия.

Для отливки изготовленного кольца с учетом объема литейной формы в соответствии с картой рис. 3-4 определялось количество расплавленной меди и алюминия.

Fig ure 1. Схема машины центробежного литья

Рисунок 2. биметаллическое кольцо без размера

Fig ure 3. Карта биметаллического кольца

Поэтому вначале медная трубка, которую нужно было отлить в первую очередь, содержала определенный объем. Кроме того, для учета рабочих допусков было добавлено 5% дополнительного объема, а общий объем расплавленной меди был принят равным 400 см3

3. Экспериментальный метод измерения К-фактора зависимости Чорнева кольцо может быть определено через соотношение Чорнева. Литейная машина содержит стальную форму короткой длины и свободно вращается в двух передних бабках и шарикоподшипнике с помощью системы регулировки вращения с помощью электродвигателя. Форма набора представляет собой табличную форму с внутренним диаметром 15 см и внешним диаметром 18 см и толщиной стенки 1,5 см. Тип установленной системы загрузки – типа коротких шпилек, расплав выливается на небольшой участок в начале формы и направляется в форму. Скорость вращения регулировали на 800 об/мин с помощью схемы (камеры и земли), и были подготовлены две отдельные печи для плавки алюминия и замака с указанной информацией в таблице 1.

Литейная машина содержит стальную форму короткой длины и свободно вращается в двух передних бабках и шарикоподшипнике с помощью системы регулировки вращения с помощью электродвигателя. Форма набора представляет собой табличную форму с внутренним диаметром 15 см и внешним диаметром 18 см и толщиной стенки 1,5 см. Тип установленной системы загрузки – типа коротких шпилек, расплав выливается на небольшой участок в начале формы и направляется в форму. Скорость вращения регулировали на 800 об/мин с помощью схемы (камеры и земли), и были подготовлены две отдельные печи для плавки алюминия и замака с указанной информацией в таблице 1.

Таблица 1. Материал, используемый в производстве биметаллов

Для экспериментального измерения коэффициента К в случае алюминия в кристаллизаторе центробежного литья с характеристиками, указанными выше, расплав алюминия в размере 354/400 см был залит во вращающийся кристаллизатор, а затем в течение короткого времени, но идентифицирован (11 во-вторых), после этого в форму заливали определенное количество расплава Zamak 356/311 см. За короткий и определенный промежуток времени часть алюминия затвердевает, а другая часть расплава все еще находится в расплавленном состоянии из-за разницы между удельным весом Zamak и алюминия, Zamak удаляет расплавленный алюминий и затвердевает, а затем одновременно затвердевает алюминий. с Замак. На желаемых рисунках, рис. 4, этот материал во время механической обработки изготовленного кольца и травления образца раствором (2,5 куб. см азотной кислоты, 1,5 куб. см хлорной кислоты, 1 куб. см фтористоводородной кислоты и 95 мл дистиллированной воды) и несколько капель кобальта использовали для окрашивания алюминия.

За короткий и определенный промежуток времени часть алюминия затвердевает, а другая часть расплава все еще находится в расплавленном состоянии из-за разницы между удельным весом Zamak и алюминия, Zamak удаляет расплавленный алюминий и затвердевает, а затем одновременно затвердевает алюминий. с Замак. На желаемых рисунках, рис. 4, этот материал во время механической обработки изготовленного кольца и травления образца раствором (2,5 куб. см азотной кислоты, 1,5 куб. см хлорной кислоты, 1 куб. см фтористоводородной кислоты и 95 мл дистиллированной воды) и несколько капель кобальта использовали для окрашивания алюминия.

Fig ure 4. a)кольцо после механической обработки b)кольцо после травления

На Рисунке 4-а трехслойном кольце из Алюминия\Замака\Алюминия при механической обработке было видно, что слои определяются без травления.

Рисунок 4-b показывает, что слои алюминия потемнели после травления.

Для расчета К-фактора формы, внешнего слоя, изготовленного из алюминия, путем деления объема слоя на его поверхность (поверхность теплопередачи) получается модуль затвердевания внешнего слоя, время затвердевания внешнего слоя – это интервал между расплавленным алюминием и замаком это было 11 секунд в эксперименте.

(External area) outer layer diameter

(Internal area) internal layer diameter

(Primary) solidified layer thickness

(основной) длина слоя

слой внешней области

объем внешнего слоя

4. Плавка и подготовка собственно расплавов и литье биметаллических колец.

Плавка и подготовка собственно расплавов и литье биметаллических колец.

Сначала медь и алюминий в двух отдельных печах плавятся и дегазируются. аналогично приведенной ниже таблице с определенным интервалом было изготовлено 5 биметаллических колец. При подготовке расплава перед каждой отливкой форму предварительно разогревают и доводят до 220°С, а затем засыпают на толщину 3 мм литейным песком плотностью 1/4, содержащим фенольный клей. Покрытие формы облегчает извлечение отливаемой детали и снижает теплопроводность формы (расплав может больше перемещаться в форме до затвердевания), а кроме того, увеличивает срок службы металлической формы.

Таблица 2. Биметаллические кольца, отлитые при указанных температурах

Согласно рис. 5. показана изготовленная деталь перед обработкой.

Fig ure 5. изготовленный компонент перед обработкой

Поверхность образцов механически обработана. Рис. 6. Показаны образцы после механической обработки. При механической обработке пытались удалить как можно более низкую поверхность образца во время механической обработки.

При механической обработке пытались удалить как можно более низкую поверхность образца во время механической обработки.

Fig ure 6. биметаллические кольца после механической обработки

5. Метод подготовки образцов

Литые биметаллические кольца имели длину 6 см, внешний диаметр 14/4 см и внутренний диаметр 9 см, а после механической обработки диаметры изменились на 14 см и 9,5 см. в соответствии с рисунком 7. Образцы вырезают для следующих экспериментов и после механической обработки до размера 6×2×2 см. Из каждого кольца отделяют 3 образца для анализа, оптического микроскопа, эксперимента с электронным микроскопом и испытания на твердость.

Fig ure 7. Как отделить образцы от кольцевых биметаллов

Fig ure 8. Образцы отделены от кольцевых биметаллов

6. Оценка микроструктуры и поверхности раздела под оптическим микроскопом

Целью этой оценки является определение процента связывания, которое создается на границе раздела, и оценка интерметаллических фаз.

Fig ure 9. оптические микроскопические изображения металлургической связки 5 образцов с увеличением х 400 из образцов от Т100 до Т700, протравленных КОН 10%

Согласно микроскопическим изображениям можно наблюдать, что процент связи в биметалле алюминий-медь увеличился при снижении температуры и при 200°C процент связи достиг максимума, а ширина связи была достигнута до минимума около dc микрон.

Fig ure 10. Ширина соединения в биметаллической границе

Согласно рисунку 10. при 200°С ширина склеивания находится в форме границ металлических зерен, это означает, что ширины нет и она приблизительно равна нулю. А от 700°С до 200°С ширина уменьшается, но при 100°С ширины связи не существует и эту ширину образуют примеси.

7. Анализ электронно-микроскопических изображений

Целью электронно-микроскопического анализа является определение интерметаллических фаз на границе раздела и ширины этих фаз, а также определение того, является ли граница полиструктурной или моноструктурной. Биметаллические образцы анализировали с помощью электронного микроскопа типа СЭМ.

Биметаллические образцы анализировали с помощью электронного микроскопа типа СЭМ.

По данным анализа СЭМ:

1. Микроструктура образцов была сфотографирована при большом увеличении.

2. С помощью линейного анализа и точечного анализа можно получить распределение определенного элемента из определенных мест.

Рисунок 11. Изображения и линейный анализ образца № 1, T700

Fig ure 12. Изображения и линейный анализ образца № 2, T500

Fig ure 13. Изображения и линейный анализ образца № 3, T300

Fig ure 14. Изображения и линейный анализ образца № 4, T200

Fig ure 15. Изображения и линейный анализ образца № 5, T100

Таблица 3. Количественный анализ ЭДС всех образцов на границе (точки С) для определения ингредиентов каждого интерметаллического соединения

Fig ure 16. Диаграмма микротвердости (HV) на биметаллической границе раздела алюминий-медь из 5 отлитых образцов

Диаграмма микротвердости (HV) на биметаллической границе раздела алюминий-медь из 5 отлитых образцов

При исследовании границы между двумя металлами в образце № 1, отлитом при 700°С, установлено, что связь данного типа границы является результатом межфазных, межмолекулярных и интерметаллических соединений притяжения и силы отталкивания. Сила этого типа связи зависит от сил между фазами существования. Эти силы обычно меньше ядерных сил. В большинстве случаев в интерметаллидах образуются новые фазы, которые отличаются хрупкостью и малой прочностью. В этом типе соединения межметаллическая связь и атомные силы притяжения и отталкивания достигают своего минимума, механические, физические и химические свойства интерметаллической фазы совершенно различны для двух металлов. По визуальным признакам и результатам количественного и качественного анализа наличие хрупких CuAl 2 была охарактеризована интерметаллическая фаза и доказана диаграмма твердости образца, что твердость (68/46 HV), образующаяся на связке, больше, чем у алюминия и меди, а процент скрепления границы составил примерно 40%, ширина границы была достигает максимального значения и составляет около 6 мкм, поэтому при получении биметаллов следует стараться не допускать образования интерметаллических фаз, постоянно находящихся между двумя основными металлами.

В образцах № 2 и 3 при 500°С и 300°С граница полиструктурная и по поперечной ширине между основным металлом и атомами существует металлургическая связь и диффузия между атомами и спорадически возникают новые фазы на границе между двумя основными металлами возникшие, которые вполне можно наблюдать как связь на изображениях оптического микроскопа из-за нагревания или изменения плотности элементов по ширине границы. В этих типах границ два основных металла не имеют химического сродства к ним, а интерметаллические соединения не образуются в образцах № 2 и 3, а имеют поперечную ширину за счет длины интерференционной структуры, образованной с изменением объема и внутреннего бассейна напряжений от растягивающего и сдвигового типа. в окрестности создаются границы, которые уменьшают прочность границы и полуинтерференционная структура, которую можно увидеть, поскольку полоса в оптическом микроскопе является хрупкой и действует как слабая граница и связь. Процент склеивания при 500°С составляет около 60%, а его поперечная ширина составляет около 4 мкм, в то время как при снижении температуры образца на 300°С процент склеивания составляет около 80%, а поперечная ширина достигает 2 мкм.

При линейном анализе и электронно-микроскопических изображениях видно, что происходит диффузия атомов и формируется структура, а по твердости микротвердости видно, что твердость на границе при 500°С составляет 63,51, а при 300°С около 60,65 которая отличается от основной части металла, и при выходе за границу становится видна твердость основного металла. Возможные напряжения в границе могут быть уменьшены с помощью термического отжига и создается сбалансированная микроструктура в границе, чем бы ни была уменьшена поперечная ширина, тем лучшие механические, физические и химические свойства будут получены в области связывания.

В образце № 4 после подготовки набора и заливки расплавленной Меди, и доведения Меди до 200°С, затем заливки Алюминия 700°С и охлаждения их, образец возбуждается и по оптическим и электронным микроскопическим изображениям , формируется единая структура и монолитная граница, эта граница создается за счет диффузии между атомами двух металлов, и между атомами существует металлическая связь. В этом состоянии нет новой фазы и интерметаллических соединений в пограничном и промежуточном слое между двумя металлами.

В этом состоянии нет новой фазы и интерметаллических соединений в пограничном и промежуточном слое между двумя металлами.

В этом биметалле механические, физические и химические свойства на границе полностью сохранены, и они представляют собой наилучшие связи между биметаллами. Ширина граничной структуры составляет около нескольких десятых микрона, и цель достижения монолитной границы достигнута в этом биметалле, и диффузия между двумя металлами как раз нарастает на границе раздела, это означает, что диффузия происходит в поверхности, а не в объеме двух металлов. . Согласно изображениям с оптического микроскопа, процент сцепления составляет 100%, а ширина границы между двумя металлами составляет около нескольких десятых микрона, а ее структура подобна границам зерен. Связь между атомами металлическая, новой фазы не образовалось. Качественный и количественный анализ, проведенный на границе, показал, что диффузия между алюминием и медью существует только на границе, и непосредственно у границы процентное содержание меди, растворенной в алюминии, достигает нуля, а также процентное содержание алюминия. решено в меди.

решено в меди.

В соответствии с диаграммой твердости микротвердости граничная твердость (53.03) и твердость меди не претерпели значительных изменений вокруг границы, а в алюминиевой части состояние такое же, как у меди.

Fig ure 17. Оптическое микроскопическое изображение образца T200-X400

В образце № 5 при 100°С согласно изображениям оптического и электронного микроскопа оксиды металлов и защитные оксиды приклеены к меди и расплавленному алюминию под давлением не могли исключить эти оксиды металлов и заменить их, поэтому согласно По результатам микротвердости для образца Т100 видно, что в пограничной области за счет примесей соединений и оксидов особой связи нет, а два металла отделены друг от друга и никакой связи и диффузии между ними не создается из-за литейной поверхности и неравенство границ, конечно, в небольшой части образца биметаллические соединения существуют, но после этого они замещаются оксидами металлов и процент связи равен нулю, что ниже твердости чистого алюминия, поэтому при этой температуре поперечная ширина границы больше и наиболее примеси.

4. Заключение

Полученные результаты:

1- Как показал эксперимент, методом центробежного литья были получены два вида биметаллов, а именно:

A. Алюминий-медь Двухслойный биметалл и оценка границы раздела

B. Алюминий-Замак-Алюминиевый трехслойный биметалл

2- Эффективные параметры создания металлургической связи между двумя металлами при центробежном литье оценивались среди различных параметров, заданных температуры для первого металла, а затем заливка второго металла создает металлургическую связь надлежащего качества. . Если температура слишком высока, интерметаллические соединения образуются на границе раздела двух металлов, а если температура слишком низкая, оксиды металлов склеиваются и охлаждают второй расплав и не успокаивают поверхность двух металлов, и связь не образуется.

3- При температуре 200°C на границе двух металлов создается монолитная связь, процент связи составляет 100%, ширина такой же, как граница зерен, а твердость является приемлемой.

4- Получен экспериментальный метод измерения постоянной Чорньева литья нежелезных металлов в центробежные формы.

5- при оценке алюминиево-медных литых колец было обнаружено, что полученная металлургическая связь возникает только в том случае, когда по длине трубы около 60%-70% приходится на поверхность раздела, а на границе раздела усадочные пустоты, оксиды металлов и связь чистого металла. Поэтому для создания соответствующей металлургической связи между алюминием и медью при центробежном литье поверхность меди должна быть чистой, без окислов, а также формироваться в бескислородной среде.

1-10.

1-10. 5579822, «Способ получения композитных литых головок цилиндров» 1996.

5579822, «Способ получения композитных литых головок цилиндров» 1996.