Глиняный раствор: советы по приготовлению

17 Янв by adminГлиняный раствор делает кладку прочной, но при условии выполнении кладочного шва не более 5 миллиметров. Для опытных мастеров шов толщиной 3 мм – привычное дело. Почему толстый шов не способствует прочности кирпичной кладки? Из толстого шва раствор быстро начнет выкрашиваться, что повлияет на качество топки и дополнительного расхода топлива. Как можно добиться получения тонких швов? Прежде всего, нужно обратить внимание на тщательность перемешивания раствора. Затем раствор необходимо процедить через сито. Ячейки в сите должны быть размером не более 3 мм. Также важно для раствора правильно выбрать песок. Крупность зерна в песке не должна превышать 1 мм. В редких случаях применяют песок с зерном более 1мм, но не крупнее 1,5 мм.

Раствор рекомендуется приготавливать из расчета 25 литров на каждые 100 штук кирпича.

Пластичность раствора – тоже важное условие. Раствор не должен быть ни жирным, ни тощим, а нормальным. В противном случае качественной работы печи не получить.

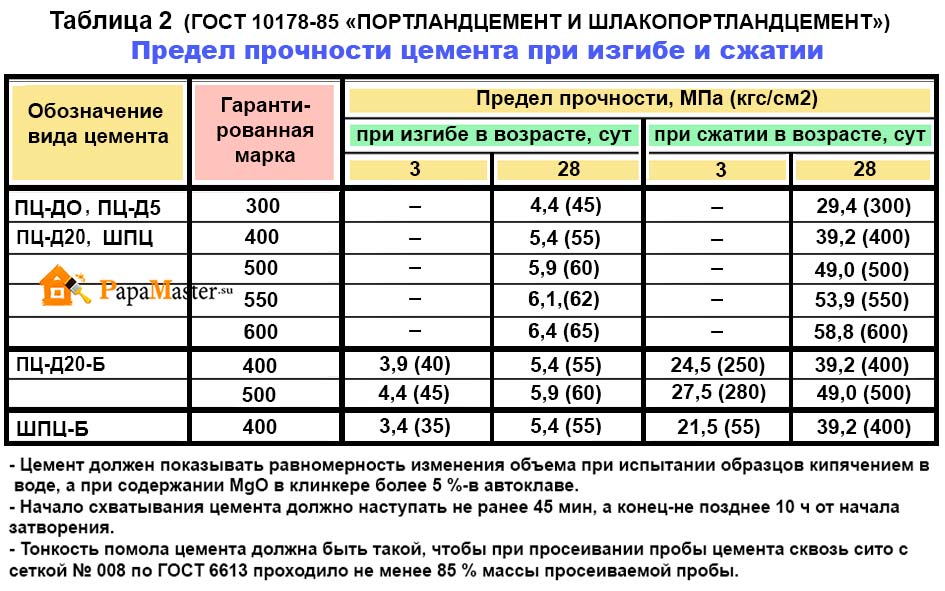

Раствор будет более прочным, если в каждое ведро раствора добавлять 100 г или 150 г поваренной мелкой соли. Если соль крупная, ее предварительно нужно растворить в воде. У финских печников принято в раствор для печи добавлять портландцемент. На ведро раствора (10 литров) они кладут 0,5 литра или 1 литр цемента. Расходовать такой раствор нужно в течение часа.

Глина для раствора может быть разной пластичности и жирности. Бывает и такая глина, из которой готовят раствор без песка. Также некоторые печники смешивают два или три сорта глины из разных мест. Если такая смесь глины оказывается жирной, в нее подсыпают от 0,5 до 5 частей песка относительно общего объема. Песок просеивается через мелкое сито (1,5 мм).

Опытный мастер определит качество и жирность глины рукой, на ощупь.

- Берется небольшое количество глины (0,5 л) с добавлением воды. Разминается глина до получения крутого теста. Затем нужно скатать шарик (диаметр примерно 50 мм), из которого потом сделать лепешку (100 мм). Приготавливают второй шарик. Шарик и лепешку сушат 2 или 3 дня. Если глина жирная, то на данных изделиях появятся трещины. В такую глину добавляют песок. Если же глина пригодна для раствора, то шарик и лепешка будут без трещин и не повредятся, упав с метровой высоты. Тощая глина при засыхании не трескается, но вот прочность у нее отсутствует. В такую глину нужно добавлять более жирную глину. Добавление в раствор песка или глины проводят постепенно, проверяют качество раствора после каждой добавленной порции.

- Для второго способа проверки глины требуется большее количество глины – 2 или 3 литра, емкость и веселка. Глину нужно залить водой, размять комки и перемешать веселкой. Жирная глина пристанет к веселке очень сильно.

В такую глину для приготовления раствора нужно будет добавить песок. Нормальная глина останется на веселке отдельными сгустками. Тощая глина покроет веселку тонким слоем. В нее добавляют более жирную глину.

В такую глину для приготовления раствора нужно будет добавить песок. Нормальная глина останется на веселке отдельными сгустками. Тощая глина покроет веселку тонким слоем. В нее добавляют более жирную глину. - Третий способ определения глины на качество считается самым точным. Замес глины производится по первому способу. Шарик, скатанный руками, помещается на гладкую дощечку. Второй такой же дощечкой сверху прижимают шарик к нижней дощечке до появления на нем трещин. Что произойдет с шариком из тощей глины? Он распадется на куски при даже легком нажиме. Жирная глина в шарике даст трещины при увеличении на 1/2 диаметра, а нормальная — при 1/3.

Из той же глины, из которой сделан шарик, нужно раскатать тонкие жгутики (15 мм толщиной и 150 мм длиной). Жгутики нужно растянуть или обогнуть кольцом вокруг гладкой палочки (диаметром 50 мм). Если жгутик скатан из жирной глины, он равномерно вытягивается и утончается. При его сгибании трещин нет, а места разрыва острые. Нормальная глина вытягивается тоже плавно. Обрывается она при уменьшении толщины жгута на 15 или 20%. При сгибании жгута идет образование мелких трещин. Тощая глина почти не растягивается, разрывается неровно, а на сгибах появляется множество разрывов и трещин.

Обрывается она при уменьшении толщины жгута на 15 или 20%. При сгибании жгута идет образование мелких трещин. Тощая глина почти не растягивается, разрывается неровно, а на сгибах появляется множество разрывов и трещин.

Повторять данную процедуру с раздавливанием шарика, растягиванием и сгибанием жгутика следует несколько раз, до выбора нормальной глины или изменения пропорций в ее составе – либо добавляя песок, либо удаляя некоторую его часть или полностью.

Существуют и различные способы приготовления раствора:

- Данный способ можно использовать при нормальной глине, в которую не нужно добавлять песок. На дощатый щит (1,5 м х 1,5 м) слоями кладут глину. Затем ее нужно смочить водой и после размягчения перелопатить. Из влажной и перемешанной глины делают гряду высотой 3см – 3,5 см. Длина гряды будет произвольной в зависимости от того, какое количество глины будет взято для раствора. Затем деревянной лопатой по всей длине гряды наносят разрезывающие удары. Комки от ударов размельчаются и мнутся.

Посторонние загрязнения и камни удаляют. Данную операцию необходимо повторять до полного исчезновения комков.

Посторонние загрязнения и камни удаляют. Данную операцию необходимо повторять до полного исчезновения комков.

При необходимости добавления в глину песка, поступают таким образом. Глину помещают на слой песка, затем смачивают и засыпают вторым слоем песка. После размягчения глины разбивают лопатой комки и многократно перелопачивают до однородной массы. Качественно перемешанный раствор, при соблюдении правильной нормы песка, сползает, а не растекается со стальной лопаты. Раствор должен быть скользким и без глиняных или песчаных комочков. Для более качественного результата раствор следует процедить при помощи частого сита. - Данный способ заключается в последовательности следующих действий. Если в глину не нужно добавлять песок, то ее помещают в ящик и смачивают. Сверху полностью заливают водой. Оставляют ее на несколько часов для размокания. Затем перемешивают и пропускают через сито (3 мм).

Если необходимо добавить песок, то все компоненты сначала просеивают через сито по отдельности. Глину замачивают отдельно, пропускают размешанную глину через сито, и только потом подсыпают песок. Все опять тщательно перемешивают и процеживают.

Глину замачивают отдельно, пропускают размешанную глину через сито, и только потом подсыпают песок. Все опять тщательно перемешивают и процеживают.

Процеживание раствора для печной кладки – очень важное и окупаемое в процессе работы условие.

Цементно-глиняно-известковый раствор. Состав, характеристики

Содержание:

- Строительная воздушная известь

- Свойства извести и известковых растворов

- Правила работы с известью

- Состав штукатурного известкового раствора

- Цемент и цементно-известковые растворы

- Глина в цементно-известковом растворе

- Правила добавления глины в раствор

- Комбинирование глины и извести

- Состав и приготовление растворов

- Растворы марок 8 и 15 кг/см²

- Растворы других марок

- Пример одного объекта

- Выбор штукатурки

- Подготовка стен

- Выставление маяков

- Первый адгезивный слой

- Последующие слои

- Видео приготовления и нанесения раствора

- Дополнения:

- Строительная гидравлическая известь

- Рис и известковом кладочном растворе

При больших объёмах кладки и штукатурке стен, мы используем самодельные цементно-известковые и цементо-глиняно-известковые растворы. Это помогает нам экономить на материалах 2-3 раза в сравнении если покупать готовые смеси в мешках. При этом качество сделанной работы остаётся высокое.

Это помогает нам экономить на материалах 2-3 раза в сравнении если покупать готовые смеси в мешках. При этом качество сделанной работы остаётся высокое.

К тому же такие растворы универсальны. Их можно использовать для штукатурки: бетонных, кирпичных, деревянных стен внутри помещений и фасадов с цоколем. И как раствор для кладки кирпича. А рецепт раствора можно изменить для любого случая.

Самодельные штукатурки или кладочные смеси применяем, когда их нужно тоннами. Лишь тогда удобство от работы отходит на второй план и начинается выгода.

Иначе лучше взять недорогую смесь от Antega, Форвард, Реал, Полигран, Миксити или Микс Мастер. Так дороже, чем делать самому, но цена компенсируется предсказуемым результатом, удобством и скоростью работы.

В статье рассмотрим свойства цемента, извести с глиной и их роль в растворе. Также приведём примеры рецептов приготовления смесей.

Воздушная известь

Строительную воздушную известь получают путем обжига кальциево-магниевых карбонатных горных пород (известняков).

Строительная воздушная известь обеспечивает твердение и сохранение прочности строительных растворов в воздушно-сухих условиях.

Известь обжигают при температуре 1000—1200 °С, не доводя материал до спекания. При обжиге карбонатных пород происходит их декарбонизация, т. е. полное удаление углекислого газа. Углекислый кальций и углекислый магний разлагаются на окись кальция СаО, окись магния MgO и углекислый газ С02, который удаляется из печи вместе с воздухом и остальными газообразными продуктами горения:

Известковые растворы

Несмотря на то что известь веками была основой в кирпичной кладке, побелке и штукатурке стен; сегодня к ней почти пропал интерес. И причин тому много:

Цена у извести в последнее время выше чем у цемента или гипса.

Медленное твердение. Известь (пушонка) — это воздушное вяжущее, как и гипс. Так, погрузив известь в воду она размокнет, но твердеть не будет. Поэтому мешки с известково-песчаной смесью могут месяцами лежать на улице под открытым небом и с ними ничего не станется. Такой раствор станет твёрдым только когда из него испариться вода. Это значит, что с известковыми стенами продолжают работать только после их полного высыхания.

Такой раствор станет твёрдым только когда из него испариться вода. Это значит, что с известковыми стенами продолжают работать только после их полного высыхания.

Выделяют 2 вида твердения воздушной строительной извести: 1) карбонатное твердение; 2) гидратное твердение.

Карбонатное твердение заключается в 2-х параллельно протекающих процессах (по времени): а) испарении воды из раствора и кристаллизация извести. Кристаллы гидроксида кальция соединяются между собой, образуя «сросток», который является основой прочности камня; б) карбонизации за счет углекислоты из воздуха.

Карбонизация дает дополнительный прирост прочности, так как карбонат кальция – малорастворимое в воде вещество. Правда процесс твердения идет очень медленно, потому что структура из кристаллов гидроксида кальция – малопрочная, а карбонизация недостаточно эффективна из-за малой концентрации углекислого газа в атмосфере.

Гидратное твердением — в результате замешивания извести водой, происходит её постепенное превращение в камневидное тело (гидроксида кальция).

Трудоёмкость нанесения. Хоть известковый раствор обладает пластифицирующими свойствами, всё же его тяжело наносить в сравнении с гипсовыми штукатурками или растворами сделанных на заводе с добавлением пластификаторов. При нанесении в качестве штукатурки, большая его часть стекает на пол. И всё что падает приходится собирать обратно в вёдра, заново перемешивать добавляя воду.

Большое трещинообразование и усадка. Это объясняется тем, что при испарении воды уплотняется известковый раствор. Из-за этого в нем образуются сетка пор и тончайшие капилляры, частично заполненные водой. В этих порах и капиллярах возникают силы капиллярного давления, стягивающие частички вяжущего вещества и заполнителей. И чем выше содержание воды в растворе, тем больше его усадка при высыхании во время твердения.

Объёмное изменение из-за частиц пережога. В негашеной извести всегда присутствуют пережженные частицы СаО и MgO, которые гидратируются, увеличиваясь в объеме в уже затвердевшем известковом камне. Неравномерные изменения объема и возникающие при этом напряжения вызывают растрескивание растворов, бетонов и изделий из них, деформацию кладки. Чтобы избежать подобного, лучше покупать известь гашенную в заводских условиях. Там её тонко измельчают, а при гашении применяют машины-гидраторы.

Неравномерные изменения объема и возникающие при этом напряжения вызывают растрескивание растворов, бетонов и изделий из них, деформацию кладки. Чтобы избежать подобного, лучше покупать известь гашенную в заводских условиях. Там её тонко измельчают, а при гашении применяют машины-гидраторы.

Низкая прочность. После месяца твердения извести, её прочность достигает порядка 0,5-1 МПа (5-10 кг/см²). И только через годы, благодаря карбонизации за счет углекислоты из воздуха прочность достигает 5–7 МПа (50-70 кг/см²). Эти показатели не соответствует современным стандартам строительства.

Размокает. Известковая гарцовка подходит только для внутренних работ в сухих помещениях. Такую штукатурку на фасаде здания смоет дождём, как побелку с дерева.

Не подходит под современные отделочные материалы. Выпускаемые штукатурки, шпаклёвки и клей прочнее чем известка. Из-за этого есть вероятность испортить работу и материалы, которые не будут держаться на известковой поверхности. Т. к. не будет соблюдено правило: предыдущий слой должен быть прочнее следующего. К тому же напомним, что известь воздушное вяжущее, а цемент- гидравлическое. От этого на стене оштукатуренной известковой гарцовкой не будет держаться даже кафельная плитка.

Т. к. не будет соблюдено правило: предыдущий слой должен быть прочнее следующего. К тому же напомним, что известь воздушное вяжущее, а цемент- гидравлическое. От этого на стене оштукатуренной известковой гарцовкой не будет держаться даже кафельная плитка.

Известь — это щелочь. Поэтому при работе с известковыми растворами необходимо надевать перчатки, респиратор и очки.

Известко-песчаная смесь фасованная в мешки по 50 кг. производства Павлово-на-Неве

Недостаткам извести, есть что противопоставить:

Препятствует образованию плесени и грибка, потому что опять же известь — это щелочь. Эту способность используют даже в борьбе с вредителями в скотоводстве и садоводстве. Обрабатывают стволы деревьев известковым молоком, белят стены в местах содержания животных.

Высокая диффузионная и капиллярная паропроницаемость. Эти свойства извести помогают распределить влагу в стене, избегая локальных переувлажнений. Так, в доме где наружные кирпичные стены положены и оштукатурены известковым раствором остаются сухими (нет точки росы) а значит остаются тёплыми. Эти же свойства формируют правильный домашний микроклимат. Излишки влаги из воздуха такие стены забирают, а при её недостатке возвращают обратно. К тому же влага возвращается чистой, потому что известь служит природным фильтром.

Эти же свойства формируют правильный домашний микроклимат. Излишки влаги из воздуха такие стены забирают, а при её недостатке возвращают обратно. К тому же влага возвращается чистой, потому что известь служит природным фильтром.

Имеет свойства пластификатора. Тонкодисперсные частички гашеной извести, адсорбционно (поглощают) удерживают на своей поверхности значительное количество воды, создавая своеобразную смазку для зерен заполнителей в растворной или бетонной смеси, уменьшая трение между частицами. Так, для изготовления известковых кладочных растворов на 1 м³ обычно расходуется 300—500 л. воды и более. Вследствие этого известковые растворы обладают высокой удобообрабатываемостью, легко и равномерно распределяются тонким слоем на поверхности кирпича или бетона, хорошо сцепляются (хорошая адгезия) с ними, отличаются водоудерживающей способностью даже при нанесении на кирпичные и другие пористые основания. Все это благоприятно отражается на производительности труда при кладочных и штукатурных работах, на их качестве, а также на долговечности кладки и штукатурки. Это свойство сохраняет подвижность раствора и позволяет без ущерба прочности скорректировать штукатурку или положенный кирпич в первые минуты.

Это свойство сохраняет подвижность раствора и позволяет без ущерба прочности скорректировать штукатурку или положенный кирпич в первые минуты.

Правила работы с известью

Минимальный слой нанесения известковой штукатурки 15 мм. Когда штукатурный слой больше 30 мм, тогда используют штукатурную сетку из оцинкованной стали, пластиковую или стеклопластиковую.

Известковую гарцовку используют в помещениях с влажностью не выше 60%.

Если вы решили штукатурить гладкие бетонные стены, то их нужно обить сеткой. Первый слой — грунтовочный обрызг, содержащий избыточное количество воды. Такой раствор хорошо заполняет все неровности поверхности, а вода впитывается основанием.

И не ленитесь надевать перчатки, респиратор и очки.

Состав известкового штукатурного раствора

Соотношение песка и гашёной извести для штукатурки стен 5-6 частей песка к 1 части извести.

Известь как самостоятельный вяжущий материал потерял актуальность, теперь её используют как пластификатор раствора. А на её место пришли гипс и цемент. Так при ремонте в доме, мастера стены штукатурят гипсовыми штукатурками, потому что они в сравнении с известковым раствором технологичнее:

А на её место пришли гипс и цемент. Так при ремонте в доме, мастера стены штукатурят гипсовыми штукатурками, потому что они в сравнении с известковым раствором технологичнее:

- прочность на сжатие у гипса 2,5-3 МПа, против 0,5-1,5 МПа у пушенки;

- гипсовая штукатурка затвердевает за 2-4 часа, а у известки процесс твердения проходит месяцами и годами;

- гипс наносится за один раз, даже слоем в 4-5 см., известковую же гарцовку таким слоем удастся нанести в 5-6 приемов. Гипсовой штукатуркой удобно работать, она: не стекает с поверхности, легко тянется и ровняется правилом.

- гипс инертный материал, поэтому такие штукатурки безопасны для здоровья мастера и не раздражают кожу и слизистую.

Цементная и цементно-известковая смесь

Цемент же лишен недостатков извести, поэтому он полностью заменил её. Он обладает уникальными свойствами, которые открыли новые возможности в строительстве.

Так обычные цементные растворы начинают схватываться уже через 45 минут после затворения водой. А через 12 часов, к примеру по цементной штукатурке можно проводить следующий этап работ. У цемента еще много неоспоримых достоинств, он: водостойкий и гидрофобный, прочный. И эти свойства постоянно совершенствуются наукой. Всё это важно для строительства ограждающих конструкций зданий и сооружений, но вот для штукатурки или для кладки кирпича некоторые свойства избыточны.

А через 12 часов, к примеру по цементной штукатурке можно проводить следующий этап работ. У цемента еще много неоспоримых достоинств, он: водостойкий и гидрофобный, прочный. И эти свойства постоянно совершенствуются наукой. Всё это важно для строительства ограждающих конструкций зданий и сооружений, но вот для штукатурки или для кладки кирпича некоторые свойства избыточны.

Так избыток прочности цементного раствора приведет к тому, что штукатурка отойдёт от кирпича, а кладка станет слабее. Произойдёт это из-за того, что кирпич не выдержит усадочное напряжение бетонного раствора (цемент «сильнее» кирпича).

«Смягчить» и придать новые свойства цементу помогает добавление извести в раствор. Тем самым устранив еще и недостатки пушенки.

Заменяя в растворе часть цемента на известь у раствора:

- повышается адгезия (сцепление) со строительными материалами: бетоном, кирпичом, газобетоном, деревом, шлакобетоном, арболитом или опилкобетоном, керамической плиткой.

Потому что известь способна в себе удерживать большее количество воды чем цемент, о чём писали выше. Так прочность сцепления у цементно-песчаной смеси М150 или М300 = 0.5 кг/см². А у цементно-известково-песчаной смеси уже 0.7-1.0 кг/см².

Потому что известь способна в себе удерживать большее количество воды чем цемент, о чём писали выше. Так прочность сцепления у цементно-песчаной смеси М150 или М300 = 0.5 кг/см². А у цементно-известково-песчаной смеси уже 0.7-1.0 кг/см². - паропроницаемость стен — для хорошего климата и теплых стен в доме. Это свойство раствору также придаёт известь благодаря своим диффузионной и капиллярной паропроницаемости. Цемент же напротив гидроизолятор и влагу не пропускает.

- атмосферостойкость (перепад температуры, солнце) и водостойкость — универсальность применения как внутри так и снаружи здания: цоколи, карнизы и другие конструктивные элементы зданий и сооружений, подвергающихся систематическому увлажнению.

- возможность нанесения толстых слоев штукатурки;

- бактерицидные свойства.

Глина в цементно-известковом растворе

Малая прочность и высокая стоимость извести, делают это вяжущее весьма невыгодным. Поэтому, в случаях когда основным назначением извести является роль пластификатора, как это имеет место в цементно-известковых растворах и самостоятельная прочность извести фактически не используется, то её можно заменить полностью или частично глиной.

Глина и любые другие примеси не допустимы в бетоне и железобетоне, которые идут для строительства фундамента, междуэтажных перекрытий и в других местах ответственного строительства. Так как они ухудшают прочность бетона. А вот при кладке кирпича или при штукатурке стен из него, прочностью можно пожертвовать. Добавление сырцовой глины в таких случаях придаёт более важные свойства цементно-песчаному раствору, это:

- Водоудерживающая способность цементно-глиняных растворов выше даже чем у цементно-известковых растворов. Т. е. смесь с добавлением глины становится еще более пластичнее и удобоукладываемой. Особенно, водопотеря различается в первые 20 минут.

- Повышает показатели прочности в сравнении с известью. Если принять за единицу прочность кладки на цементно-известковых растворах, то прочность кладки на соответствующих цементно-глиняных растворах составит от 1,10 до 1,18, (т. е. при одинаковых по объему составах растворов наиболее высокую прочность как раствора, так и кладки даёт цементно-глиняный раствор.

- Прочность сцепления c сухим красным кирпичом в 10 раз выше чем у цементно-известковых растворов (1 цем.: 1 изв.: 9 песка). Который сам по себе бесспорно выигрывает у цементно-песчаной смеси. Это свойство вытекает также из повышенной водоудерживающей способности глиняных растворов. А вот составы из цемента, глины, извести и песка в полтора — два раза показывают худшие результаты.

- Цена на глину в сравнении с известью и любыми другими пластификаторами безусловно ниже. Иногда глина достаётся бесплатно.

Правила при добавлении глины в цементный раствор

Количество глины не должно превышает по отношению к весу цемента 1:1 или 1,25:1. Дальнейшее увеличение объёма ведёт к резкому ухудшению морозостойкости и коэфициента размягчения раствора.

Качество применяемой глины играет важную роль. Так, глина с содержанием органические вещества, ухудшает показатели раствора.

Лучшие же показатели достигаются при введении в раствор кирпичных и строительных глин.

Значительное содержание органических веществ можно определить по сероватой, синевато-серой и черной окраске глины, а иногда и видимыми вкраплениями. Необходимо воздерживаться от применения подобных глин для строительных растворов. Наряду с гуминовыми веществами в глине могут встречаться органические вещества других форм: а) в виде растительных тканей (листья, стебли, корни, куски древесных стволов), которые легко могут быть изъяты из глины при ее подготовке; б) в виде органических веществ битуминозного характера, влияние которых на качество цементного раствора может считаться вредным лишь в редких (например, в весьма вредной форме бурого угля) случаях;

в) в виде твердого углерода в модификациях, сходных с антрацитом, что не считаться вредным.

Длительность и интенсивность смешивания растворов с добавлением глины имеет решающее значение на их прочность.

Так для цементно-известковых растворов тщательность перемешивания позволяет добиться только повышения общего качества раствора. Наличие же недостаточно промешанных включений извести, может привести лишь к частичному ослаблению кладки, к местным ее повреждениям и выветриванию. То, для цементно-глиняных растворов тщательность смешивания имеет гораздо более важное значение. Плохое промешивание раствора в котором глина осталась в форме отдельных включений, может повести к целому ряду серьезных дефектов кладки, так как такая глина будет обладать всеми нежелательными присущими ей свойствами:

Наличие же недостаточно промешанных включений извести, может привести лишь к частичному ослаблению кладки, к местным ее повреждениям и выветриванию. То, для цементно-глиняных растворов тщательность смешивания имеет гораздо более важное значение. Плохое промешивание раствора в котором глина осталась в форме отдельных включений, может повести к целому ряду серьезных дефектов кладки, так как такая глина будет обладать всеми нежелательными присущими ей свойствами:

- невозможность отвердевания во влажных условиях;

- способность размокать и выжиматься из швов, что поведет к осадке кладки и, возможно, к частичному появлению в ней трещин;

- пучиться вследствие замораживания во влажном состоянии, что может повести к расстройству кладки в целом.

Вышеуказанные нежелательные последствия не могут иметь места в случаях, когда глина тщательно перемешана с цементом и песком. Поэтому, контроль за полным перемешиванием должен стать основной задачей контроля правильности изготовления цементно-глиняных растворов.

Так, принимая прочность при минутном смешивании в бетономешалке за 100%, доведение чистого времени смешивания до 4,5 минут увеличивает прочность растворов почти вдвое, а прочность кладки на 25-30%. Благодаря интенсивности перемешивания увеличивается и пластичность раствора.

Предварительное просеивание и замачивание на сутки особенно комовой глины и доведения её до состояния жидкого теста, также повышает качество раствора. Это помогает избежать не растворенных частиц глины при замешивании.

Рекомендуем разводить глину таким количеством воды, которое нужно на замес раствора. И вводить его в растворомешалку при изготовлении раствора в виде глиняного молока.

Обычно это соответствует объемному весу глиняного молока около 1400—1500 кг/м3 при содержании глины в 650—850 кг/м3 молока. Считая на сухую глину относящейся к разряду кирпичных, которая показывает набухание в 1,5— 2,25 раза по сравнению с первоначальным объемом утрясенного сухого вещества.

Готовый цементно-глиняно-известковый раствор в ведре

Комбинирование глины и извести в цементном растворе

Введение в состав цементного раствора глины с известью более благоприятно, чем введение одной глины или только извести. Наилучшие результаты при этом дают те смеси, в которых соотношение извести и глины как 25 :75. (смотрите Таблицу №1) Это способствует некоторому сокращению расхода цемента при применении цементно-глиняно-известковых растворов.

Наилучшие результаты при этом дают те смеси, в которых соотношение извести и глины как 25 :75. (смотрите Таблицу №1) Это способствует некоторому сокращению расхода цемента при применении цементно-глиняно-известковых растворов.

Таблица № 1. Изменение прочности цементного раствора от добавления в него глины и извести в различных соотношениях.

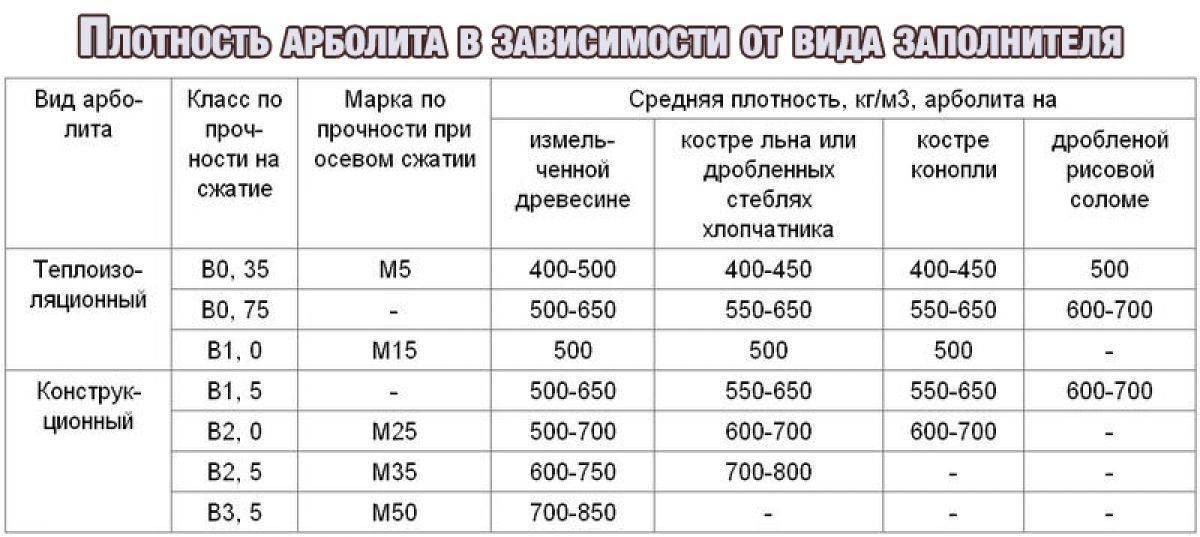

Состав и приготовление растворов

При строительстве различных сооружений и их частей: столбы, стены, перемычки требуется раствор не одной какой-либо марки, а нескольких. Так, перемычки, должны выполняться (в зависимости от их нагрузки и конструкции) на растворах, имеющих прочность не ниже 30 кг/см2, а иногда и выше. Поэтому, подбор состава цементно-глиняного раствора, должен производиться таким образом, чтобы была получена заданная расчетная марка раствора. (Таблица №2)

Таблица №2. Приведены расчетные марки растворов, требуемые при различных допускаемых напряжениях на центральное сжатие кладки, выполняемой из кирпича разной прочности.

При приготовлений состав раствора также важно учитывать условия эксплуатации здания и его частей. От этого также зависит минимальный расход цемента, который приведён в таблице ниже.

Условия эксплуатации ограждающих конструкций, влажностный режим помещений по СНиП 23-02-2003 | Минимальный расход цемента в кладочном растворе на 1 м3 сухого песка, кг |

| При сухом и нормальном режимах помещения | 100 |

| При влажном режиме помещения | 125 |

| При мокром режиме помещения | 175 |

РАСТВОРЫ МАРОК 8 И 15 КГ/СМ²

В целях упрощения, цементно-глиняные растворы марок 8 и 15 кг/см² могут не подбираться, а назначаться соблюдая следующие ограничения:

- для получения необходимой морозостойкости раствора и необходимой водостойкости содержание цемента не должно быть менее 100 кг/м³ раствора, что примерно соответствует предельным составам раствора по объему 1 цем : 15 песка;

- весовое содержание в растворе глинистых частиц (размером менее 0,01 мм по Сабанину) не должно превосходить 75—80% от весового содержания цемента; в соответствии с этим при применении обычных кирпичных глин количество вводимого в раствор глиняного молока (с объемным весом около 1400 кг/м3) не должно превышать 2—2,5 об.

ч. на 1 об. ч. цемента.

ч. на 1 об. ч. цемента.

Растворы других марок

Составы цементно-известковых и цементно-глиняно-известковых растворов для кладки или штукатурки стен помещений с нормальной влажностью и фундаментах в сухих грунтах. Цемент М400.

Составы растворов для кладки или штукатурки стен сырых помещений и фундаментов во влажных грунтах.

На примере одного объекта

Который был сделан много лет назад. Проводился капитальный ремонт дома на первом этаже под офис. Сам дом кирпичный 1907 года постройки.

Стены на этом объекте были спрятаны за гипсокартоном на металлокаркасе, из-за чего терялось по 10-15 см. пространства на каждой стене.

Сами стены дома были оштукатуренны известковой гарцовкой. После демонтажа штукатурки у завал стен был в среднем 7 см. Самый большое отклонение 12 см, местами были полости в стенах глубиной 25-30 см.

Как выбирали штукатурку

Помещение на первом этаже и с полами по грунту, от этого достаточно сырое.

К тому же на стенах уже была известковая гарцовка. От неё на кирпичной кладке оставились частички извести, поэтому на такой поверхности надёжно держаться ничего не будет, кроме самой извести.

Плохая адгезия с такими стенами гипсовой и чисто цементной штукатурки, а также их высокая цена стали причиной выбора цементно-известковой штукатурки.

Подготовка стен для штукатурки

После демонтажа, стены были подметены и пропылесосены в 2 раза. И вот почему.

Грунтовать стены перед нанесением цементо-известковых растворов не надо. Как вы читали выше, достоинством таких растворов является хорошая паропроницаемость. Но, загрунтовав стены, вы тем самым уменьшите эту проницаемость. Такая особенность особенно важна в домах с периодическим отоплением (дача и редко посещаемые дома) или с сырыми стенами.

И главное, у такой штукатурки отличная адгезия и посредники здесь не нужны. Лучшее, что можно и нужно сделать это хорошо обеспылить стены щетками или пылесосом.

К тому же принцип такой гарцовки — это наносить её в достаточно жидком состоянии. Попав же на стену известково-цементный раствор передает содержащую в себе воду — стене, становясь тем самым хрупким и не пластичным. На такую поверхность можно набросить следующий слой. Грунтовка же, не даст впитаться воде и штукатурка будет съезжать с поверхности, из-за этого работа растянется во времени.

Как выставляли маяки

Толщина штукатурки у нас доходила до 12 см. На такую толщину ни на какой вид штукатурки не удастся зафиксировать маяк. Но, мы пытались это сделать на гипсовую штукатурку, что было ошибкой. Уже в выравненной стене через месяц, гипс под слоем штукатурки заплесневел. Всё из-за того, что известь сохнет долго, а на таких слоях особенно.

Лучше для «заморозки» маяков использовать цементные растворы. Если толщина очень большая, то использовать крепления для профилей маячков. На маяк достаточно 4 шт.

Первый и самый важный слой

Первый или адгезионный слой не только трудный но и самый грязный. Его делают с избыточным содержанием воды, консистенцией похожей на 1% кефир. Большая часть такого раствора стекает на пол и брызгает в стороны. Из-за этого много времени и сил уходит, чтобы раствор собрать с пола обратно в ведро. Для уборки удобно использовать широкий шпатель в сочетании с маленьким. Собранный раствор необходимо перемешивать добавляя воды, чтобы восстановить её потери.

Его делают с избыточным содержанием воды, консистенцией похожей на 1% кефир. Большая часть такого раствора стекает на пол и брызгает в стороны. Из-за этого много времени и сил уходит, чтобы раствор собрать с пола обратно в ведро. Для уборки удобно использовать широкий шпатель в сочетании с маленьким. Собранный раствор необходимо перемешивать добавляя воды, чтобы восстановить её потери.

Делать набрызг лучше от пола к потолку. Так видно, что раствор накинут силой, значит проник глубоко в поры стены и надёжно сцепился. Таким образом получатся надежная основа для дальнейшей многосантиметровой толщины. Если же накидывать раствор на стену сверху-вниз, то по большей части такой стены он стечёт схватившись лишь за случайные выступы. Что ненадежно.

Для нанесения раствора используют штукатурный ковш. Раствор наносят с небольшим размахом, чтобы раствор хорошо соединился со стеной. Так наносят все слои.

Адгезионный слой должен быть прочнее последующих слоёв, поэтому в неё соотношение цемента М-400 к песку с известью было 1 к 10. Последующие слои были 1 к 12, последние уже 1 к 15.

Последующие слои были 1 к 12, последние уже 1 к 15.

Адгезионный слой желательно оставить на сутки для твердения.

Второй и последующие слои

Второй и последующие слой раствора надо делать более густыми, похожий по консистенции на 15-20% жирности сметану.

Добавлять цемент нужно уже не 1 к 10, а к примеру 1 к 12 и уменьшать его содержание до 1 к 15. Такое содержание цемента в растворе достаточно и для фасадных работ, кроме цоколя. Нельзя

Работать уже будет легче и быстрее, потому что раствор более густой и он наносится более толстыми слоями. Раствор охотно цепляется к поверхности благодаря адгезионному слою и раствора на пол падает намного меньше.

Цементно-известковым и цементно-глиняно-известковым растворами вы сможете выровнять практически любую кривизну стен. Правда, если она большая, то работу придется делать за несколько дней. Цемент твердеет достаточно долго и набросить за день больше 2 слоёв не получится. Штукатурка будет съезжать со стен.

В таком случае оставьте работу на следующий день. Не беспокойтесь, перерыв в работе на качестве никак не скажется, просто продолжите работу с более жидкого замеса.

Надеемся, что тему раскрыли достаточно полно. Но, если у вас будут вопросы, мы обязательно на них ответим.

Строительная гидравлическая известь

Строительная гидравлическая известь представляет собой тонкомолотую обожженную мергелистую карбонатную горную породу с содержанием глинистых примесей 6-20 %. Обжигают эти известняки при температуре 900-1100 °С.

Строительная гидравлическая известь подразделяется на слабо гидравлическую и сильногидравлическую

Растворы и бетоны на гидравлической извести после затвердения на воздухе продолжают твердеть и сохранять свою прочность также и под водой. Такого свойства нет у воздушной извести. По этой причине гидравлическая известь самодостаточна и для приготовления раствора ей необходим только песок.

Такого свойства нет у воздушной извести. По этой причине гидравлическая известь самодостаточна и для приготовления раствора ей необходим только песок.

Твердение гидравлической извести складывается из двух процессов: воздушного и гидравлического твердения. Воздушное твердение вызывается постепенной кристаллизацией и карбонизацией гидрата извести, а гидравлическое- гидратацией силикатов и алюминатов кальция. Чем больше в гидравлической извести силикатов и алюминатов кальция (и чем соответственно меньше количество гидрата извести), тем больше условия ее твердения приближаются к условиям твердения цемента, и наоборот, при увеличении содержания гидрата извести условия ее твердения приближаются к условиям твердения воздушной извести.

Предел прочности при сжатии образца слабогидравлической извести в возрасте 28 сут не менее 1,7 МПа, сильногидравлической- не менее 5 МПа.

Строительная гидравлическая известь используется в строительных растворах, применяемых для кладки и оштукатуривания в том числе и во влажных условиях. И такие кладочный раствор или штукатурка имеют перед цементом преимущества:

И такие кладочный раствор или штукатурка имеют перед цементом преимущества:

- твердеют в течение суток, против 4 часов твердения у цемента, поэтому отсутствует спешка по выработке раствора;

- высокая пластичность;

- после высыхания, раствор сохраняет упругость и имеет свойства самозаполнения усадочных трещин при обрызге поверхности водой;

- отсутствие высолов;

- высокие свойства тепло и паропроницаемости, как и у воздушной извести.

Гидравлическая известь хоть и наиболее подходящее вяжущее для кирпичной кладки и штукактурки всё же имеет существенный минус. Она строит в разы дороже цемента и самой воздушной извести, поэтому её в основном применяют при реставрации кирпичной кладки, штукатурки, обмазки на зданиях имеющих историческую ценность.

Рис и известковый раствор

Рис делает известковый раствор водостойким и более прочным. Да так, что кладка служит сотни лет в достаточно суровых климатических и сейсмических условиях, что показало обследование Великой китайской стены.

Перед реставрацией стену исследовали. С целью подобрать кладочный раствор близкий по составу тому, который использовался древнимим строителями.

Учёные определили, что в кладочный известково-песчанный раствор строители добавляли десертный клейкий рис, в соотношений 1.5-3% от массы извести. Так же этот рис был основым в рационе строителей тех лет.

Исследователи считают, что это одних из первых созданных органико−неорганический композитных материалов. Где органикой стал амилопектин (полисахарид) из риса. Он действует как ингибидор, в присутствии которого контролируется рост кристаллов карбоната кальция в извести. Что объясняет повышенные характеристики такого композита в сравнении с однокомпонентным известковым раствором.

Обогащение глины добавками

Ким 22 апреля 2012 г. Керамика 101 3 комментариев 17 195 Просмотров

Неглинистые материалы могут быть добавлены в тела для улучшения их обрабатываемости или характеристик обожженной поверхности.

Сегодня мы поговорим о самых распространенных глиняных добавках: грог, бумага, песок и нейлоновые волокна.

Грог представляет собой предварительно обожженный керамический материал, который измельчается до различных размеров ячеек, а затем снова добавляется в сырую глиняную массу. Наиболее распространенной формой грога являются смеси мулькоа с мелкими ячейками (от 100 до 80 мкм), которые выглядят как крапчатый песок. Вы также можете купить его с большими размерами ячеек (от 30 до 60 миллионов) для более крупной консистенции. Грог придает глине дополнительную прочность при строительстве больших форм. Это также помогает конструкции не разрушаться при работе с более высокими формами.

Вы часто можете приобрести его предварительно смешанным с коммерческими глиняными телами. Поставщики глины продают ее по фунту, где ее можно добавить в мелиорированную глину или втиснуть в глину в мешках.

Песок обладает теми же формообразующими свойствами, что и грог на стадии зелени. Но поскольку это, по сути, измельченный кремнезем, ингредиент глины и глазури, добавление слишком большого количества может привести к тому, что между глиняным телом и глазурью будет подходящее использование. Поэкспериментируйте с соотношением песка и глины. Менее 7% песка к глине является хорошим эмпирическим правилом.

Но поскольку это, по сути, измельченный кремнезем, ингредиент глины и глазури, добавление слишком большого количества может привести к тому, что между глиняным телом и глазурью будет подходящее использование. Поэкспериментируйте с соотношением песка и глины. Менее 7% песка к глине является хорошим эмпирическим правилом.

Остерегайтесь использовать пляжный или ландшафтный песок вместо песка, приобретенного у производителя глины или огнеупоров. В первом могут быть неожиданные загрязнения, влияющие на результаты обжига. Всегда тестируйте каждую партию!

Бумажная масса , смешанная с глиной, придает зелени прочность и облегчает обожженную глину. Глина с добавлением бумажной массы называется (барабанная) бумажной глиной. Благодаря более высокому соотношению пульпы и глины вы можете добавлять влажные насадки к сухим изделиям со шликером. Вам не нужно быть слишком разборчивым в источниках бумаги. Туалетная бумага, сломанный картон и газеты отлично подходят.

Серьезное предупреждение: бумажная глина славится своей быстротой плесени и ужасно вонючим во время обжига. Будьте очень внимательны к соотношению бумаги и целлюлозы, потому что бумага будет тлеть в печи. Если вы школьный учитель с плохо вентилируемой печью, вы потенциально можете включить пожарную сигнализацию или побеспокоить другие классы ядовитыми запахами от выгорания.

Лучшее лучшее: убедитесь, что у вас есть хорошо проветриваемое место для топки, и мы настоятельно рекомендуем установить систему вентиляции с нисходящим потоком для вашей печи. a Для получения дополнительной информации о paperclay мы рекомендуем книгу Россетт Голт Paperclay.

Нейлоновые волокна , добавленные во влажную смешанную глину, помогают обеспечить структурную поддержку очень большим деталям. Волокна нарезаются на короткие полудюймовые секции. Лучше всего добавить это во влажную суспензию, а затем восстановить глину до рабочего состояния. Он не вклинивается в глину легко. Немного проходит долгий путь. Если вы используете большой коммерческий миксер для глины, не добавляйте слишком много за один раз, это может привести к заклиниванию миксера.

Немного проходит долгий путь. Если вы используете большой коммерческий миксер для глины, не добавляйте слишком много за один раз, это может привести к заклиниванию миксера.

Конечно, это не полный список глиняных добавок. Это хорошее начало для изучения способов улучшения рабочих свойств глины.

Теги добавки основы грог нейлоновое волокно бумажная глина песок

Назад Краткое руководство по полигонам для стрельбы

Далее Максимальная безопасность пищевых продуктов: сочетание глины и глазури

Приготовление тела с использованием местных глин

| 900 56 Ежемесячный технический совет от Тони ХансенSignUp | Нет отслеживания ! Нет объявлений ! Вот почему эта страница загружается быстро! |

Все товары

Недорогой тестер текучести расплава глазури

Односкоростной лабораторный или студийный миксер для суспензии Решить дрожь

Alberta Slip, 20 лет замены Albany Slip

Обзор керамических красителей

Контролируете ли вы свой производственный процесс?

Безопасны ли ваши глазури для пищевых продуктов или они выщелачиваются?

Атака на стекло: механизмы коррозионного воздействия

Глазури, массы, ангобы для шаровой мельницы

Связующие для керамических масс

Выявление больших пушек в борьбе с безумием: MgO (G1215U)

Керамические глазури сегодня

Номенклатура керамических материалов

Состав глины для керамической плитки 9007 3 Изменение нашего взгляда на глазури

Сравнение химии и смешения матриц для создания глазурей из природных материалов

Концентрация на одной хорошей глазури

Медно-красные глазури

Crazing и бактерии: есть ли опасность?

Растрескивание керамических глазурей: устранение причин, а не симптомов

Создание неглазурованного керамического шликера или ангоба

Создание собственной бюджетной глазури

Кристаллические глазури: понимание процесса и материалов

Дефлокулянты: подробный обзор

Демонстрация проблем прилегания глазури к Студенты

Диагностика проблемы литья на заводе сантехники

Сушка керамики без трещин

Дублирование шликера Albany

Дублирование AP Green Fireclay

Электрические хобби-печи: что нужно знать

Борьба с глазуровочным драконом

Тестовые бруски для обжига глины

Обжиг: что происходит с керамической посудой в печи для обжига

Сначала увидишь, потом не поймешь: Стабильность глазури Раку

Закрепление глазури который не остается в суспензии

Составление рецептуры тела с использованием местных глин

Составление прозрачной глазури, совместимой с хромо-оловянными красителями

Составление рецептуры фарфора

Составление рецептур пепла и глазурей нативных материалов

Конус G1214M 5-7 20×5 Glossy Base Glaze

G1214W Конус 6 Прозрачная базовая глазурь

G1214Z Конус 6 Матовая базовая глазурь

G1916M Конус 06-04 Базовая глазурь

Получение желаемого цвета глазури: работа с красителями Формула, анализ, молярный %, единица измерения

Химия глазури с использованием фритты приблизительного анализа

Рецепты глазури: составьте свой собственный рецепт

Типы глазури, рецептура и применение в плиточной промышленности

Проверка вашей глазури на выделение токсичных металлов

Глянцевая глазурь

Наймите меня, чтобы решить конкретную проблему

Наймите нас для проекта 3D-печати

Как выполняется химический анализ материала

Как настольный INSIGHT работает с Unity, LOI и формулой веса

Как найти и протестировать собственные глины

Я всегда так делал!

Струйное украшение керамической плитки

Безопасна ли ваша обожженная посуда?

Конус выщелачивания 6 Пример использования глазури

Предельные формулы и целевые формулы

Малобюджетное тестирование свойств глазури в сыром виде и после обжига

Изготовление собственного стенда шаровой мельницы

Изготовление конусов для испытаний глазури

Монопороза или настенная плитка однократного обжига

Органические вещества в глинах: подробный обзор

Керамика, устойчивая к атмосферным воздействиям на открытом воздухе

Окрашивание глазури вместо погружения или распыления

Распределение размеров частиц керамического порошка

Керамическая плитка , Витрифицированная плитка

Рационализация противоречивых мнений о пластичности

Рождение шликера Ravenscrag

Переработка отходов глины

Снижение температуры обжига глазури с конуса 10 до 6

Простое физическое испытание глины

Одинарное огнеупорное остекление

Растворимые соли в минералах: подробный обзор

Некоторые советы по устранению трещин, вызванных обжигом

Рецепты литья керамических изделий

Замена корнуоллского камня

Сверхочищенный Terra Sigillata

Химия, физика и производство глазури Frits

Влияние глазури на прочность обожженной посуды

Четыре уровня, на которых можно рассматривать керамические глазури

Процесс обработки глиняной посуды майоликой

Молитва гончара

Правильная химия для конуса 6 MgO Matte

Испытания быть единственным техническим специалистом в клубе

Здесь прекращается нытье: реалистичный взгляд на глиняные тела

Эти немаркированные мешки и ведра

Плитка и мозаика для гончаров

Токсичность огнеупорных кирпичей Используется в печах

Продажа рецептов глазури

Общие сведения о керамических материалах

Общие сведения о оксидах керамики

Общие сведения о свойствах глазури

Общие сведения о процессе дефлокуляции при шликерном литье

Понимание рецептов шликерного литья терракоты в Северной Америке

Понимание теплового расширения керамических глазурей

Нежелательная кристаллизация в конусе 6 глазури

Вулканический пепел

Что определяет температуру обжига глазури?

Что такое крот, проверка крота

Что такое глазурованный дракон?

С чего начать знакомство с глазурью?

Почему глазури из учебников такие сложные

Работа с детьми

Описание

Возможность смешивать собственную глиняную массу и глазурь из местных материалов может показаться смешной, но Covid-19научил нас необходимости независимости.

Артикул

Хотели бы вы быть более независимыми? Понять свое глиняное тело? Использовать рецепты кузова из натуральных материалов? Уметь их корректировать и улучшать? Даже создавать тела с нуля? Первый шаг — найти глину в вашем районе. Прочтите статью (ссылка ниже) о том, как найти и протестировать собственные нативные материалы. Рассмотрим некоторые возможности того, что вы можете найти:

– В лучшем случае вы найдете пентунс в Китае, «фарфор Матери-природы». Просто добавьте каолин и бентонит. У PV Clay из Калифорнии похожая история. Также глина 3B от Plainsman Clays.

– В худшем случае вы можете найти шамот. Какая от этого польза для гончарного дела? Шамоты часто представляют собой грубую форму шариков из глины. Растворите, просейте и добавьте около 30% полевого шпата, и у вас получится керамогранит с конусом 6. Супер пластиковый.

– Если ваша глина очень липкая и долго сохнет, она может быть бентонитовой. Это означает, что его лучше всего использовать в качестве добавки к другим глинам, менее поддающимся обработке, для придания пластичности. Тела, изготовленные с высоким процентным содержанием бентонита, могут быть невероятно тонкими на гончарном круге. Но сушить их нужно очень медленно, чтобы избежать растрескивания.

Тела, изготовленные с высоким процентным содержанием бентонита, могут быть невероятно тонкими на гончарном круге. Но сушить их нужно очень медленно, чтобы избежать растрескивания.

– Если ваша глина темного цвета (коричневого или красного цвета), то это может быть керамогранит средней температуры (как показано в ваших первоначальных тестах на обжиг, как описано в уже упомянутой статье). Plainsman M2 является таким материалом. Эти глины являются одними из самых популярных среди гончаров из-за красивых естественно выглядящих поверхностей, которые они могут производить при температуре около 2200F. Поскольку железо (придающее коричневый цвет) также является флюсом, эти типы глин редко имеют кривую обжига, доходящую до конуса 10.

– Глины темного цвета также могут быть терракотовыми глинами. Терракоты также часто имеют оттенки зеленого и желтого. Это демонстрирует поразительное количество форм, в которых может существовать оксид железа в глинах, каждая из которых имеет свой цвет. Терракотовые глины имеют короткую дальность обжига, но с современными печами это не проблема. Каждая глина имеет оптимальную дальность обжига, при которой получается наиболее плотный и прочный обожженный продукт, терракота не исключение. В то время как точка максимальной плотности для средне- и высокотемпературных материалов часто никогда не достигает нулевой пористости, терракотовые материалы часто имеют такую пористость. Это плотность стекла, создающая удивительно прочную посуду. На самом деле, обжиг без этого, допуская некоторую пористость, может дать красивый красный цвет, а также очень хорошую прочность. Поиск удачных глазурей и процессов для этого типа материала может быть полезным и настоящим приключением.

Терракотовые глины имеют короткую дальность обжига, но с современными печами это не проблема. Каждая глина имеет оптимальную дальность обжига, при которой получается наиболее плотный и прочный обожженный продукт, терракота не исключение. В то время как точка максимальной плотности для средне- и высокотемпературных материалов часто никогда не достигает нулевой пористости, терракотовые материалы часто имеют такую пористость. Это плотность стекла, создающая удивительно прочную посуду. На самом деле, обжиг без этого, допуская некоторую пористость, может дать красивый красный цвет, а также очень хорошую прочность. Поиск удачных глазурей и процессов для этого типа материала может быть полезным и настоящим приключением.

– Если ваша глина серая, желтовато-коричневая или даже белая, вы можете найти желтовато-коричневую горящую керамическую посуду. Они распространены в природе и, очевидно, очень полезны. Если они недостаточно стекловидные, может быть достаточно небольшого количества талька (1-2%). В противном случае, немного полевого шпата должно заставить их стекловаться на конусе 6. На конусе 10 они могут работать сами по себе (примером является Plainsman A3).

В противном случае, немного полевого шпата должно заставить их стекловаться на конусе 6. На конусе 10 они могут работать сами по себе (примером является Plainsman A3).

-Возможно, вам посчастливится найти каолин. Белый, не очень пластичный, невероятно гладкий. Но с большим количеством гравия, песка и примесей минеральных частиц. Поначалу эти глины могут выглядеть не очень многообещающе, но постарайтесь увидеть их такими, какими они могли бы быть, если вы отсеете примеси.

– Если ваша глина серая, даже темно-серая, скорее всего, у вас шариковая глина. Относитесь к нему как к шамоту, упомянутому выше. При этом некоторые шаровые глины могут быть совершенно белого цвета. Это особая находка, сочетающая в себе пластичность и обожженную белизну. Обычно им просто нужен непластмассовый наполнитель. Поскольку шаровые глины огнеупорны, вам все равно нужно добавить полевой шпат, так что он выполняет двойную функцию в качестве наполнителя и резца пластичности. Также вероятно, что для подгонки глазури потребуется некоторое количество кварца, что еще больше снизит пластичность и приблизит ее к диапазону того, каким должно быть метательное тело.

В любой из вышеперечисленных глин могут встречаться растворимые соли, вызывающие высолы (неприглядный налет на обожженной поверхности, дополнительную информацию см. в статье, указанной ниже).

Со всеми этими глинами вам нужно будет сделать суспензию и обезвожить их для использования (если у вас нет миксера для глины). Преимущество взмучивания состоит в том, что оно дает возможность мокрого просеивания для удаления примесей.

Как решить, при какой температуре обжигать эту терракоту?

Нажмите на картинку, чтобы открыть ее в полном размере Допустим, вам нужна прочность и плотность для утилитарной посуды. Эти испытательные бруски SHAB характеризуют терракотовый корпус L4170B. Несмотря на то, что он имеет большую дальность стрельбы, его «практическое окно стрельбы» намного уже, чем предполагают эти полосы и график стрельбы. На бумаге конус 5 достигает нулевой пористости. А в руке бар кажется фарфоровым. Но при обжиге посуда будет коробиться, а прозрачные глазури полностью затуманятся пузырьками (при глазировании изделий внутри и снаружи). А конус 3? Его номера помещают его на керамическую территорию, водонепроницаемую. Но газы разложения все равно пузырятся глазури! Конус 2? Гораздо лучше, он имеет пористость ниже 4% (любая глазурь сделает его водонепроницаемым), усадку при обжиге ниже 6%, но при этом очень прочный. Но есть еще проблемы: Случайный перегрев резко затемняет цвет. Низкотемпературные коммерческие глазури могут не работать на конусе 2. Как насчет конуса 02? Это сладкое место. Этот корпус имеет только 6% пористости (по сравнению с 11% конуса 04). Большинство низкотемпературных глазурей конуса 06-04 все еще хороши на конусе 02. И образование пузырьков глазури минимально. Что, если вам нужно выстрелить в конус 04? Кусочки будут «губками» с пористостью 11%, усадкой всего 2% (при низкой плотности низкая прочность). Есть еще одно преимущество обжига при максимальной температуре: глазури и ангобы лучше сцепляются. В качестве примера прозрачной базы с низкой огнестойкостью, которая отлично работает на этом конусе до 2: G19.

А конус 3? Его номера помещают его на керамическую территорию, водонепроницаемую. Но газы разложения все равно пузырятся глазури! Конус 2? Гораздо лучше, он имеет пористость ниже 4% (любая глазурь сделает его водонепроницаемым), усадку при обжиге ниже 6%, но при этом очень прочный. Но есть еще проблемы: Случайный перегрев резко затемняет цвет. Низкотемпературные коммерческие глазури могут не работать на конусе 2. Как насчет конуса 02? Это сладкое место. Этот корпус имеет только 6% пористости (по сравнению с 11% конуса 04). Большинство низкотемпературных глазурей конуса 06-04 все еще хороши на конусе 02. И образование пузырьков глазури минимально. Что, если вам нужно выстрелить в конус 04? Кусочки будут «губками» с пористостью 11%, усадкой всего 2% (при низкой плотности низкая прочность). Есть еще одно преимущество обжига при максимальной температуре: глазури и ангобы лучше сцепляются. В качестве примера прозрачной базы с низкой огнестойкостью, которая отлично работает на этом конусе до 2: G19. 16 кв.

16 кв.

Терракотовые глины красного обжига, найденные заказчиком, с характерными чертами

Нажмите на изображение, чтобы увидеть его в полном размере. Мы протестировали четыре разных пластилина (привезенных покупателями). Один из Британской Колумбии и три из Альберты. Эти обожженные бруски демонстрируют насыщенный цвет, низкую растворимость солей, высокую плотность и прочность при очень низких температурах. L4233 (слева): конус от 06 до 3 (снизу вверх). Достигает плотности керамогранита на конусе 02 (средний стержень). Пластичность очень низкая (усадка при высыхании всего 4,5%). Но он стабилен даже при перегреве. L4254 (центр внизу): Конус 04,02,3,4 (снизу вверх). Очень мелкодисперсный, но содержит органику, которая выделяет газы и вздувает два средних столбца. L4243: Загорается слабее и выглядит здесь стабильно (показан конус 02,01,1,2), но внезапно плавится меньше, чем конус над верхней полосой (задолго до достижения витрификации). L4242 (справа): Гиперпластичный, с усадкой при высыхании 12%! Уже плавится по конусу 02 (третий сверху). Достигает почти нулевой пористости (плотность фарфора) на конусе 04 (№ 2 бар). Даже при смешивании с 20 % каолина и 20 % кремнезема он по-прежнему достигает нулевой пористости на конусе 1. Что дальше? Я смешаю L4233 (слева) и L4242 (справа), что должно дать плотность керамогранита на конусе 02 (пористость около 1%).

Достигает почти нулевой пористости (плотность фарфора) на конусе 04 (№ 2 бар). Даже при смешивании с 20 % каолина и 20 % кремнезема он по-прежнему достигает нулевой пористости на конусе 1. Что дальше? Я смешаю L4233 (слева) и L4242 (справа), что должно дать плотность керамогранита на конусе 02 (пористость около 1%).

Из верхней кучи глины можно сделать миллион кофейных кружек. Нижний может остеклить десять миллионов!

Нажмите на изображение, чтобы увидеть его в полном размере. Это сырые глины за заводом Plainsman Clays. Верхний – среднетемпературный керамогранит. Все, что ему нужно, это немного бентонита (около 2-3%), чтобы метательное тело было пластичным, гладким, стекловидным. Если бы он не созрел на конусе 6, это было бы легко исправить, добавив немного полевого шпата. Любые примеси, вызывающие образование хлопьев, можно удалить, используя пропеллерную мешалку для взбалтывания, а затем пропуская через сито (например, 60 меш). После обезвоживания на гипсовом столе я готов к работе. А эта нижняя стопка? Это основной ингредиент Ravenscrag Slip. Все, что ему нужно, это немного полевого шпата и фритты, чтобы стать основой глазури на конусе 6. Он непластичен и его легко просеивать (хотя на самом деле он не нужен, так как в нем мало твердых частиц). Вероятно, в вашем районе есть глины, которые вы могли бы использовать для изготовления собственных глиняных тел и глазури. Ключ в том, чтобы сначала охарактеризовать материал, чтобы вы знали, для какого типа тела он будет лучше всего и что добавить, чтобы получить его там.

А эта нижняя стопка? Это основной ингредиент Ravenscrag Slip. Все, что ему нужно, это немного полевого шпата и фритты, чтобы стать основой глазури на конусе 6. Он непластичен и его легко просеивать (хотя на самом деле он не нужен, так как в нем мало твердых частиц). Вероятно, в вашем районе есть глины, которые вы могли бы использовать для изготовления собственных глиняных тел и глазури. Ключ в том, чтобы сначала охарактеризовать материал, чтобы вы знали, для какого типа тела он будет лучше всего и что добавить, чтобы получить его там.

Фарфор, состоящий из двух материалов, намного лучше с шариковой глиной, чем с каолином

Нажмите на изображение, чтобы увидеть его в полном размере. Слева: 65% #6Tile каолин и 35% нефелиновый сиенит. Он белый, но сводит с ума глазурь и имеет пористость после обжига 1% (измерено в тесте SHAB). Таким образом, он не имеет фарфоровой плотности. Пластичность очень хорошая. Справа: 65 % шаровой глины M23 Old Hickory и 35 % нефелинового сиенита. Глазурь подходит, корпус нулевой пористости (очень плотный) и пластичность фантастическая! Тело слева нуждается в добавлении 20% диоксида кремния (чтобы он не сходил с ума) и еще 5% нефелина (чтобы уменьшить пористость до уровня фарфора). Но оставшихся 40% каолина будет недостаточно для пластичности (поэтому потребуется бентонит). Тело справа не нуждается в фиксации, потому что комковая глина легче оплавляется полевым шпатом и содержит собственный природный кремнезем.

Глазурь подходит, корпус нулевой пористости (очень плотный) и пластичность фантастическая! Тело слева нуждается в добавлении 20% диоксида кремния (чтобы он не сходил с ума) и еще 5% нефелина (чтобы уменьшить пористость до уровня фарфора). Но оставшихся 40% каолина будет недостаточно для пластичности (поэтому потребуется бентонит). Тело справа не нуждается в фиксации, потому что комковая глина легче оплавляется полевым шпатом и содержит собственный природный кремнезем.

В такую глину для приготовления раствора нужно будет добавить песок. Нормальная глина останется на веселке отдельными сгустками. Тощая глина покроет веселку тонким слоем. В нее добавляют более жирную глину.

В такую глину для приготовления раствора нужно будет добавить песок. Нормальная глина останется на веселке отдельными сгустками. Тощая глина покроет веселку тонким слоем. В нее добавляют более жирную глину. Посторонние загрязнения и камни удаляют. Данную операцию необходимо повторять до полного исчезновения комков.

Посторонние загрязнения и камни удаляют. Данную операцию необходимо повторять до полного исчезновения комков. Глину замачивают отдельно, пропускают размешанную глину через сито, и только потом подсыпают песок. Все опять тщательно перемешивают и процеживают.

Глину замачивают отдельно, пропускают размешанную глину через сито, и только потом подсыпают песок. Все опять тщательно перемешивают и процеживают. Потому что известь способна в себе удерживать большее количество воды чем цемент, о чём писали выше. Так прочность сцепления у цементно-песчаной смеси М150 или М300 = 0.5 кг/см². А у цементно-известково-песчаной смеси уже 0.7-1.0 кг/см².

Потому что известь способна в себе удерживать большее количество воды чем цемент, о чём писали выше. Так прочность сцепления у цементно-песчаной смеси М150 или М300 = 0.5 кг/см². А у цементно-известково-песчаной смеси уже 0.7-1.0 кг/см².

ч. на 1 об. ч. цемента.

ч. на 1 об. ч. цемента.