Удельный вес – сталь – Большая Энциклопедия Нефти и Газа, статья, страница 2

Cтраница 2

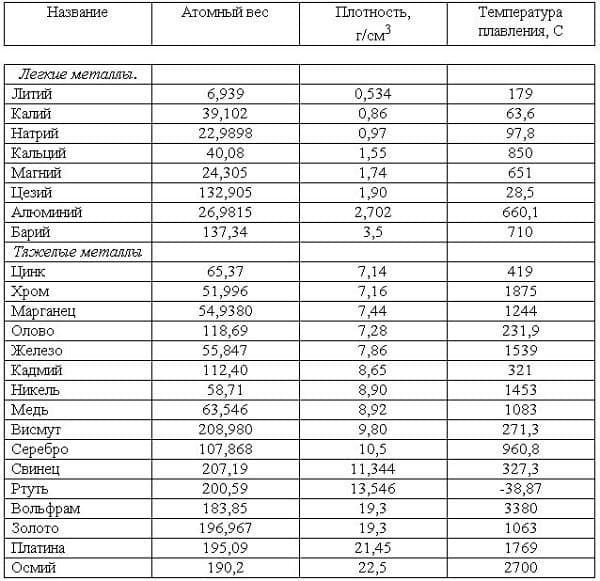

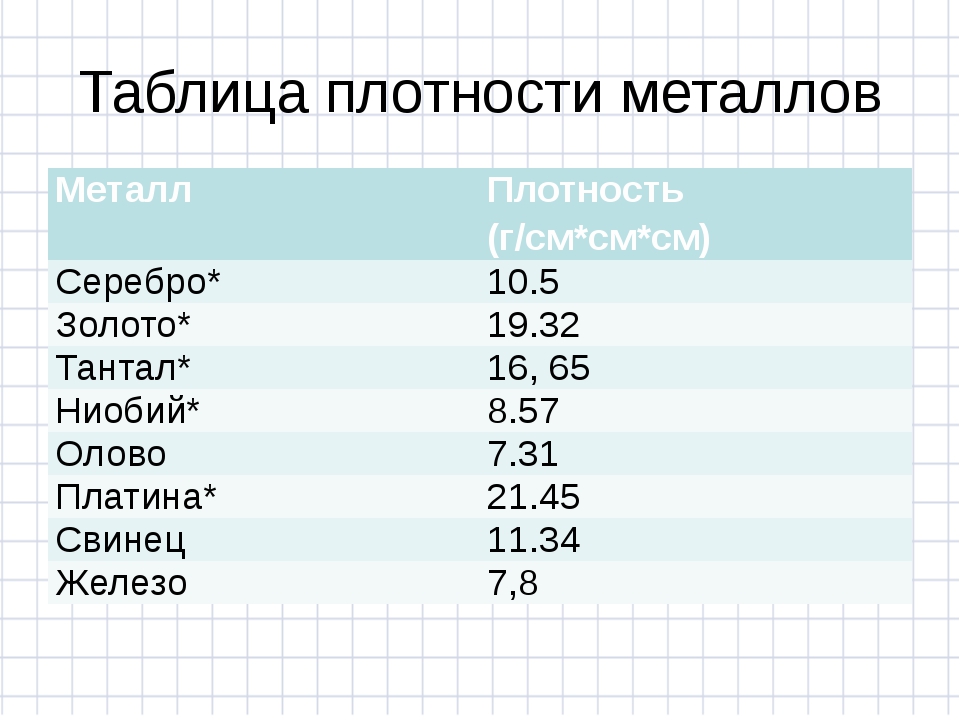

Если отдельные детали изготовлены из материала, удельный вес которого отличается от удельного веса стали ( 7 8), то для них табличные значения J е – 1СК следует умножить на k 0 3 – для алюминия и его сплавов ( уд. [16]

Алюминий и его сплавы замечательны низкими значениями удельного веса, почти в три раза меньшими значений удельного веса сталей. Алюминиевые сплавы также разделяются на деформируемые и литейные. [17]

Удельный вес титана f 4 5 г / см3, что составляет примерно 60 % от удельного веса стали. [18]

Алюминиевые сплавы отличаются малым удельным весом ( 2 65 – 3 0, что в 2 5 – 3 раза меньше удельного веса стали и медных сплавов) и относительно большой прочностью. В газовом хозяйстве листовой алюминий используется в качестве прокладочного материала. [19]

Так как удельный вес обмоточных материалов ( с учетом собственной изоляции провода и изоляции между рядами обмотки) в несколько раз [20]

[20]

Так как удельный вес обмоточных материалов ( с учетом собственной изоляции провода – и изоляции между рядами обмотки) в несколько раз меньше удельного веса стали, то трансформатор с большей площадью окна будет иметь вес меньше, чем трансформатор с малой площадью окна, в котором применяется мало меди и много стали. [21]

Высокие механические свойства титана, не уступающие механическим свойствам многих марок легированных сталей, удельный, вес, составляющий не более 56 % удельного веса стали, и, наконец, высокая коррозионная стойкость делают его перспективным конструкционным материалом для сильфонов. [22]

Для того чтобы в последнем соотношении получить для q размерность вт / м3, необходимо подставлять q в вт / кг и у, удельный вес стали, в кг / ма; fcT обозначает коэффициент заполнения пакета стальных листов. Во всяком случае величины q и тем самым q всегда следует считать известными. [23]

Структура изотакти. [24]

[24] |

Так, изотакти-ческий полипропилен в ориентированном состоянии обладает разрывной прочностью того же порядка, что и сталь, но при удельном весе, не превышающем 1 / я удельного веса стали. Текстильные волокна, получаемые из некоторых изотактичоских полимеров, имеют ту же прочность, что и нейлон, но они более эластичны. Однако значение этого открытия не исчерпывается его практической пользой. Его теоретическое значение также очень велико. [25]

| Изменение свойств прочности стали 3X13 при повышении температуры кратковременных испытаний на растяжение.| Результаты кратковременных испытаний на растяжение стали типа Х17 при повышенных температурах ( Култыгйн.| Результаты кратковременных испытаний на растяжение стали типа Х25 при повы шенных температурах ( Култыгин. [26] |

Сталь 1Х18Н9 содержит 0 14 % С; 0 8 % Si; 2 0 % Мп; 17 – 20 / о Сг; 8 – 11 / о Ni. Удельный вес стали 7 9 г / см3, коэффициент линейного термического расширения в интервале температур от 0 до 100 С составляет 15 0 10 – б, теплопроводность при 100 С 13 7 кал / w час град, магнитная проницаемость в отожженном состоянии 1 003 гс / эрст.

[27]

Удельный вес стали 7 9 г / см3, коэффициент линейного термического расширения в интервале температур от 0 до 100 С составляет 15 0 10 – б, теплопроводность при 100 С 13 7 кал / w час град, магнитная проницаемость в отожженном состоянии 1 003 гс / эрст.

[27]

Требуется определить значение температуры в среднем сечении, параллельном наружным плоскостям, по истечении 15 минут. Удельный вес стали j 7800 к / 7 л, теплоемкость с 0 14 ккал / кГ – град ц коэффициент – теплопроводности I 39 ккал / м час град. [28]

Удельное сопротивление и удельный вес стали равны р12 6 – 10 – 6 ом-см при 20е С и – ] 7 8г смл. [29]

Стальной стержень подвешен вертикально за верхний конец и нагружен только собственным весом. Если напряжение не должно превышать 300 кг см и удельный вес стали равен 7 85, то какова наибольшая допускаемая – длина стержня. [30]

Страницы: 1 2 3

Мелющие шары и удельный вес стали

В предыдущей статье мы рассказывали о видах мельниц и их измельчающей среде. Мы выяснили, что наиболее эффективные и широко применяемыми мелющими телами являются мелющие шары.

Мы выяснили, что наиболее эффективные и широко применяемыми мелющими телами являются мелющие шары.

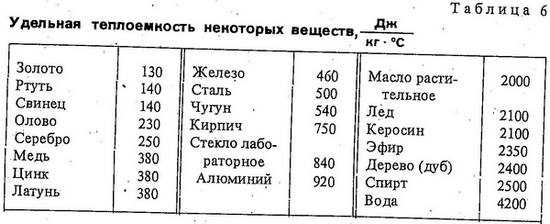

Изготовление помольных шаров регламентировано ДСТУ 8538:2015 (ДСТУ 3499-97). Шары стальные мелющие для шаровых мельниц изготавливаются из углеродистой и/или легированной стали. В таблице 1 приведен удельный вес углеродистой и легированной стали. Удельный вес металлов — физическая величина, которая определяется как отношение веса металла к занимаемому им объёму. Для того, чтобы определить, насколько тот или иной сплав подходит для производства рассчитывается его удельный вес.

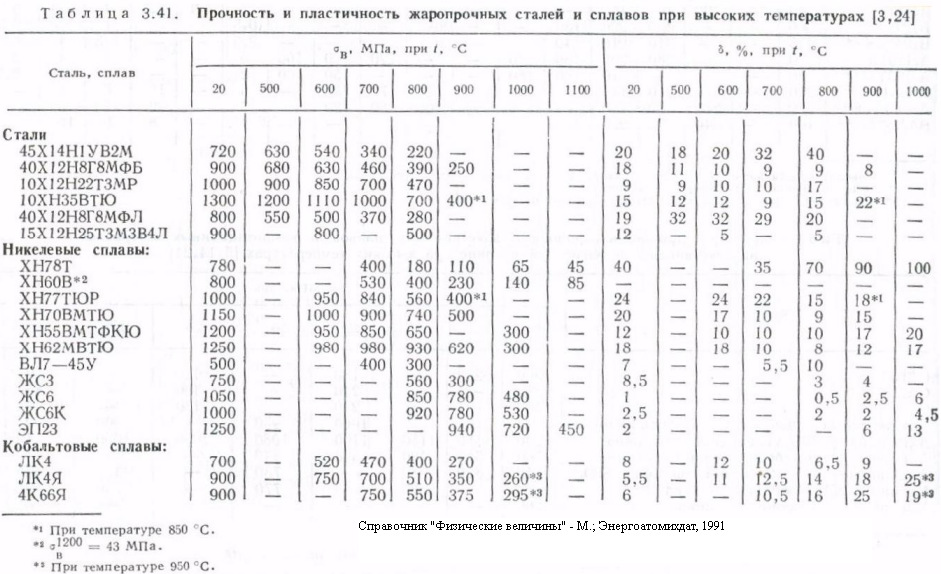

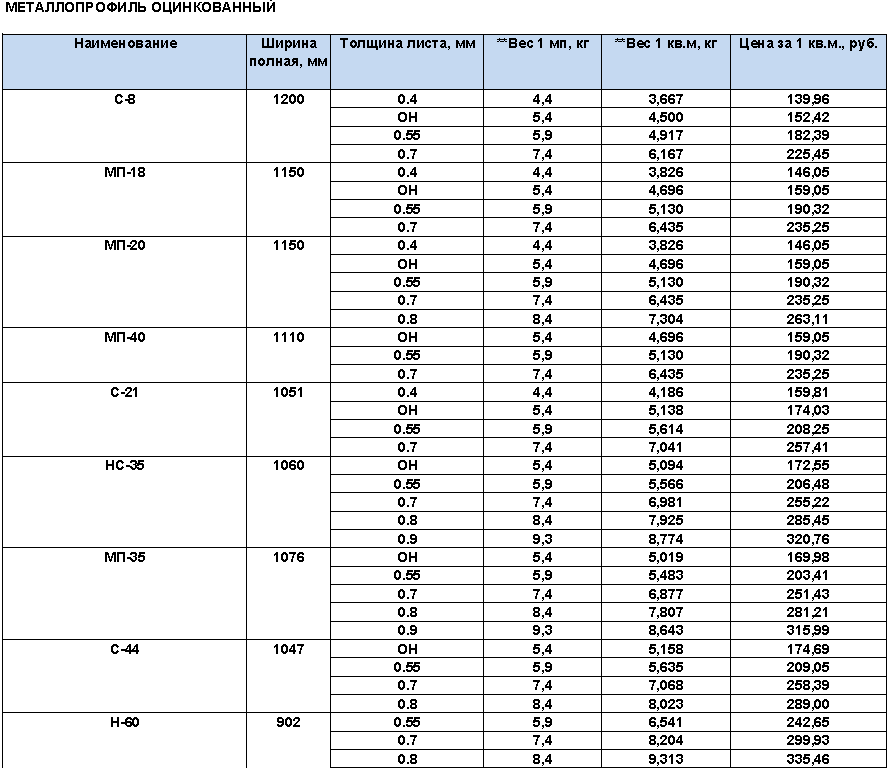

| Удельный вес стали углеродистой и легированной | ||

| Наименование (тип стали) | Марка или обозначение | Удельный вес (г/см3) |

| Сталь конструкционная углеродистая качественная | 45,50,55,60 | 7,85 |

| Сталь конструкционная рессорно-пружинная | 60Г, 65Г, 70Г, 55С2,60С2 | 7,85 |

| Сталь углеродистая микролегированная | 76, 76Т, 76Ф, 76Ц | 7,85 |

| Сталь конструкционная шарикоподшипниковая | ШХ15, ШХ15СГ | 7,81 |

Таблица 1. Удельный вес стали углеродистой и легированной

Удельный вес стали углеродистой и легированной

Шары помольные характеризуются очень высокой твердостью, стойкостью к истиранию и их поверхность плохо поддается раскалыванию и практически не выкрашивается.

Мелющие шары принято подразделять на пять групп твердости:

- К 1-й группе относятся шары с нормальной твердостью.

- Ко 2-й группе относят мелющие шары, которые имеют повышенную твердость.

- 3-я группа включает в себя шары высокой твердости.

- В 4-ю группу входят шары помольные высокой твердости с повышенной глубиной прокаливаемости.

- К 5-й группе относятся шары с особо высокой твердостью с повышенной глубиной прокаливаемости.

Шары помольные нормальной и повышенной твердости обычно используются при измельчении относительно мягких материалов. К ним можно отнести, например, руду, уголь и т.д. Мелющие шары высокой твердости применяются при помоле разнообразных металлоизделий, пришедших в непригодность. Шары 4-й и 5-й групп твердости применяются, когда необходимо перемолоть прочные материалы, сплавы и продукты.

Шары 4-й и 5-й групп твердости применяются, когда необходимо перемолоть прочные материалы, сплавы и продукты.

Благодаря тому, что метод прокатки шаров идентичен высокотемпературной термомеханической обработке ( ВТМО ) – аустенит деформируется в области его термодинамической стабильности и затем проводят закалку на мартенсит с последующим отпуском – существенно повышаются механические свойства стали.

Какова плотность нержавеющей стали?

В материальном мире плотность имеет значение.

Возможно, мы не тратим много времени на размышления о плотности вещества, но металлурги и инженеры, вероятно, думают о плотности больше, чем думает большинство потребителей.

Плотность объекта определяет, будет ли он плавать или тонет. Знаете ли вы, почему крошечный камешек падает на дно стакана с водой, а гигантское бревно плавает на поверхности реки? Плотность. Галька более плотная, чем вода, а дерево менее плотное.

Галька более плотная, чем вода, а дерево менее плотное.

Kloeckner Metals является поставщиком и сервисным центром полного ассортимента нержавеющей стали. Загрузите нашу спецификацию нержавеющей стали, чтобы узнать, что Kloeckner Metals регулярно поставляет на склад.

Спецификация из нержавеющей стали

Как и галька, сталь плотнее воды, но корабли, сделанные из тонн стали, постоянно перевозят грузы и пассажиров по поверхности океана. Как плотность объясняет это? И почему мы вообще обсуждаем плотность?

По мере того, как исследователи узнавали больше о плотности, они также обнаружили, как использовать эту концепцию для развития технологий. Возвращаясь к примеру с кораблем, мы знаем, что воздух внутри камер плавучести корабля менее плотный, чем вода под ним. Вот почему стальной корабль плавает, а стальная подводная лодка тонет.

Плотность важна для производителей, поскольку она связана с массой и объемом продукта. Вместе эти факторы определяют размер и плавучесть, которые влияют на транспортировку, вес и полезность металлического изделия в данной среде.

Вместе эти факторы определяют размер и плавучесть, которые влияют на транспортировку, вес и полезность металлического изделия в данной среде.

Что такое плотность?

В общих чертах слово плотность относится к количеству чего-то в пределах определенного пространства. Когда мы говорим, что Манхэттен густонаселен , мы имеем в виду, что многие люди живут в пределах района.

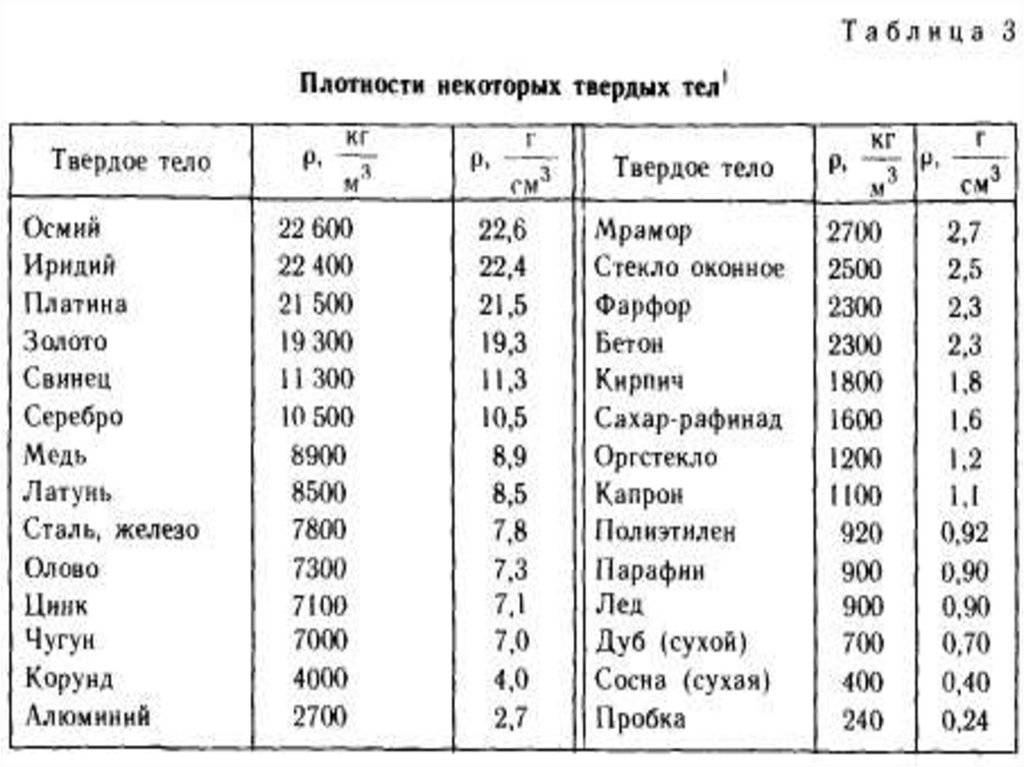

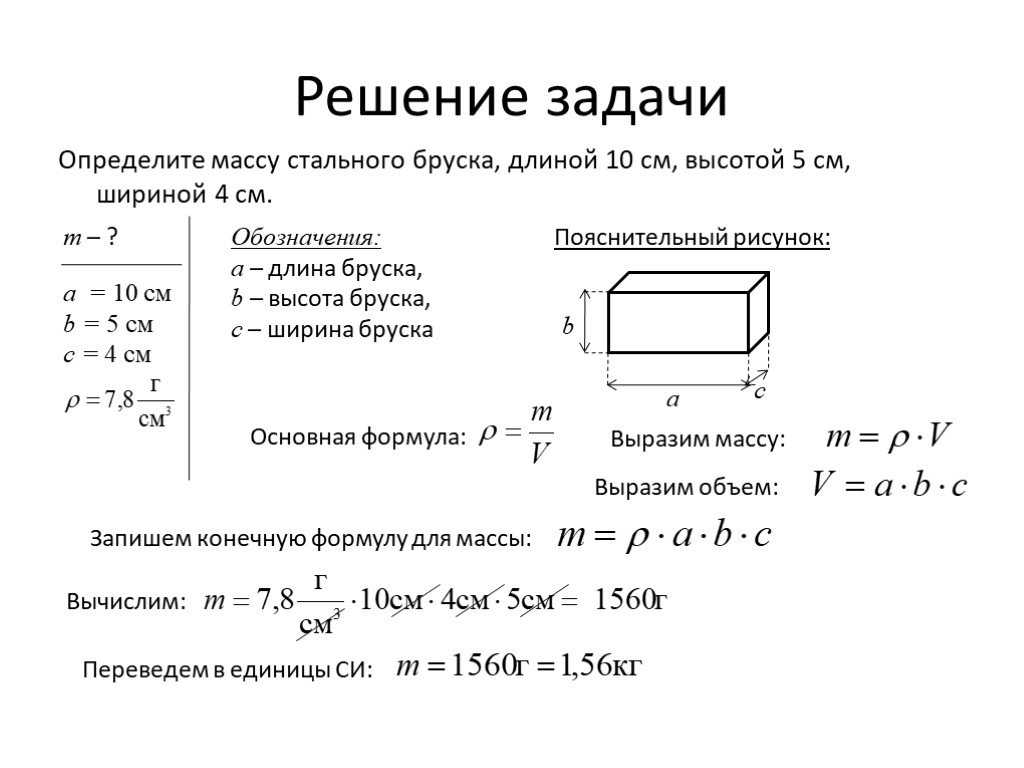

С научной точки зрения плотность определяется как массы на единицу объема . В алгебраическом выражении формула выглядит так:

p=m/V

В этом расчете плотность (p) равна массе (m), деленной на объем (V).

Плотность также является интенсивным свойством, что означает, что плотность объекта никогда не меняется независимо от того, сколько его присутствует.

Рассмотрим старый вопрос: Что весит больше, тонна кирпичей или тонна перьев? Ответ, конечно же, в том, что оба весят одинаково — одну тонну. Сила шутки заключается в концепции плотности, а не веса. Плотность кирпича составляет 1,992 грамма на кубический сантиметр, а плотность пера — около 0,0025 грамма на кубический сантиметр. Вот почему один квадратный дюйм кирпича весит больше, чем один квадратный дюйм перьев, фактически примерно в 800 раз больше.

Плотность кирпича составляет 1,992 грамма на кубический сантиметр, а плотность пера — около 0,0025 грамма на кубический сантиметр. Вот почему один квадратный дюйм кирпича весит больше, чем один квадратный дюйм перьев, фактически примерно в 800 раз больше.

Говоря о единицах измерения, плотность может быть измерена в килограммах на кубический метр (кг/м 3 ), граммах на кубический сантиметр (г/см 3 ), граммах на кубический метр (г/м 3 ), или фунтов на дюйм в кубе (lb/in 3 ). Чтобы рассчитать плотность объекта из нержавеющей стали или перевести плотность из одной единицы измерения в другую, вы можете воспользоваться нашим металлокалькулятором для расчета веса и плотности нержавеющей стали.

Почему важна плотность?

Промышленные дизайнеры учитывают несколько факторов, связанных с металлом, когда разрабатывают свои концепции. Плотность является одним из таких факторов. Один металл может быть намного плотнее другого. Например, если вы проектируете лампу для размещения на столе, плотность используемого материала может не иметь большого значения. Если вы проектируете самолет, который должен отрываться от земли и оставаться в воздухе, плотность вдруг становится действительно очень важной.

Например, если вы проектируете лампу для размещения на столе, плотность используемого материала может не иметь большого значения. Если вы проектируете самолет, который должен отрываться от земли и оставаться в воздухе, плотность вдруг становится действительно очень важной.

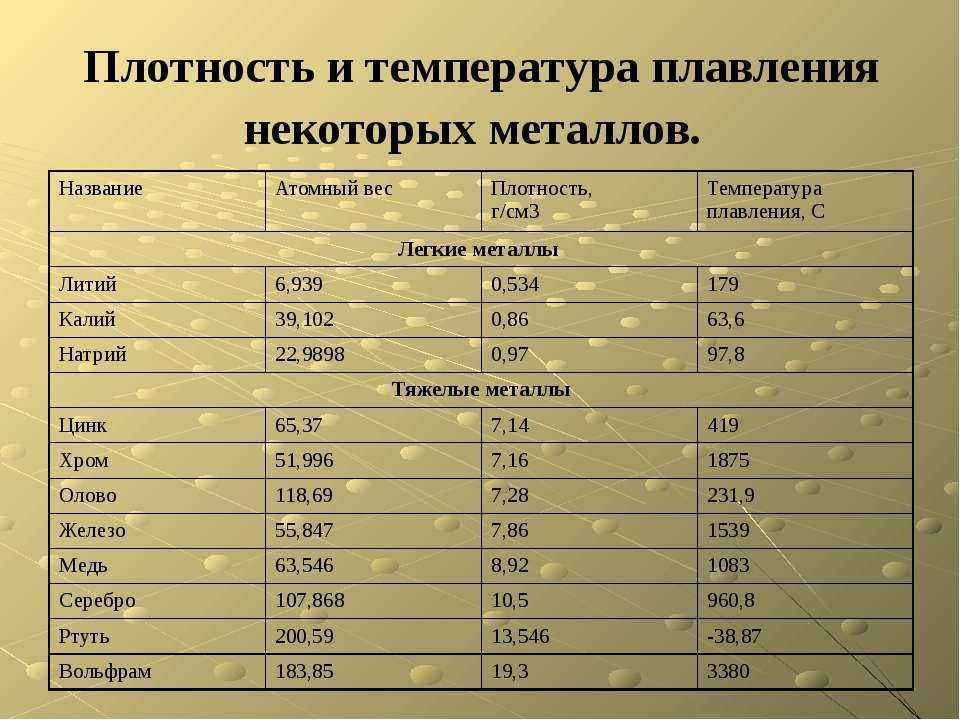

Плотность также имеет значение, когда металлурги смешивают один металл с другим для получения сплава. Сталь представляет собой сплав железа, углерода и других химических веществ. Различные типы стали состоят из различных смесей химических элементов. Нержавеющая сталь, например, содержит не менее 10,5% хрома, тогда как углеродистая сталь имеет более низкое содержание хрома. Следовательно, плотность простой стали немного отличается от плотности нержавеющей стали.

При создании новой марки стали или сварке одного вида стали с другим плотность влияет на прочность, твердость и пластичность получаемого материала.

По сравнению со многими другими металлами сталь является чрезвычайно плотным материалом. Титан, например, имеет плотность примерно в два раза меньше плотности стали, а алюминий — примерно одну треть плотности.

Титан, например, имеет плотность примерно в два раза меньше плотности стали, а алюминий — примерно одну треть плотности.

Плотность обычной стали составляет около 490 фунтов на кубический фут, что также может быть выражено как 7,85 г/см 3 . Плотность углеродистой стали около 7,84 г/см 3 , плотность чистого железа составляет около 7,86 г/см 3 , а плотность нержавеющей стали — около 8,03 г/см 3 . Из-за конкретной марки и химического состава стали ее плотность немного различается.

Нержавеющая сталь является самой плотной разновидностью стали, но как зависит плотность различных типов нержавеющей стали?

Давайте рассмотрим две наиболее часто используемые марки нержавеющей стали — нержавеющую сталь 304 и нержавеющую сталь 316. Плотность марки 304 составляет 79.30 кг/м 3 , тогда как плотность марки 316 составляет около 7980 кг/м 3 . Различный химический состав и содержание этих двух сортов определяют разницу в их плотности. Нержавеющая сталь 304 менее плотная, чем 316, но имеет несколько более высокую плотность, чем нержавеющая сталь 430: 7750 г/м 3 .

Нержавеющая сталь 304 менее плотная, чем 316, но имеет несколько более высокую плотность, чем нержавеющая сталь 430: 7750 г/м 3 .

Плотность влияет на вес. (Помните пример с кирпичами и перьями?) Таким образом, изделие из нержавеющей стали весит больше, чем изделие из углеродистой стали того же размера, а изделие из нержавеющей стали марки 316 весит больше, чем такое же изделие, изготовленное из нержавеющей стали марки 304.

В целом, однако, один кубический фут нержавеющей стали весит около 490 фунтов.

Как использовать свои знания о плотности при выборе материалов

Что следует помнить о плотности при выборе материала для производства или строительства?

При выборе металла, подходящего для вашего проекта, учитывайте несколько факторов. Вы должны думать как о физических свойствах металла — его температуре плавления, проводимости, так и (да) о его плотности. Вы также должны учитывать его механические свойства, такие как прочность, пластичность и сопротивление.

Создавая свои изобретения, инженеры взвешивают относительные преимущества каждого свойства, определяя, из каких материалов должен состоять их новый продукт.

Плотность особенно важна для проектов, где вес имеет решающее значение. Инженеры попытаются найти продукт с низкой плотностью, если им нужно контролировать вес объекта. Тем не менее, они также должны учитывать соотношение прочности к весу, чтобы материал продукта был достаточно прочным, чтобы выполнять свою работу.

Высокоплотный сплав, такой как сталь, намного прочнее многих других металлов. А поскольку нержавеющая сталь также устойчива к коррозии и привлекательна для глаз, она является популярным выбором для всего, от кухонной утвари до хирургических принадлежностей.

Благодаря высокому коэффициенту относительной прочности нержавеющей стали инженеры могут использовать более тонкие варианты материала для изготовления различных изделий. Вот почему хирургическое лезвие может быть микротонким и одновременно очень прочным.

Чтобы узнать больше о составе и использовании нержавеющей стали, посетите другие статьи на нашем сайте.

Свяжитесь с нашей квалифицированной командой сегодняKloeckner Metals является поставщиком полного ассортимента нержавеющей стали и сервисным центром. Kloeckner Metals сочетает в себе национальное присутствие с новейшими технологиями производства и обработки и самыми инновационными решениями для обслуживания клиентов.

Свяжитесь с нами сейчас

Стальной шлак – Руководство пользователя – Гранулированная основа – Руководство пользователя по отходам и побочным материалам при строительстве дорожного покрытия

| [ Описание материала ] | [ Асфальтобетон ] |

| СТАЛЬ ШЛАК | Руководство пользователя |

| Гранулированная основа | |

ВВЕДЕНИЕ

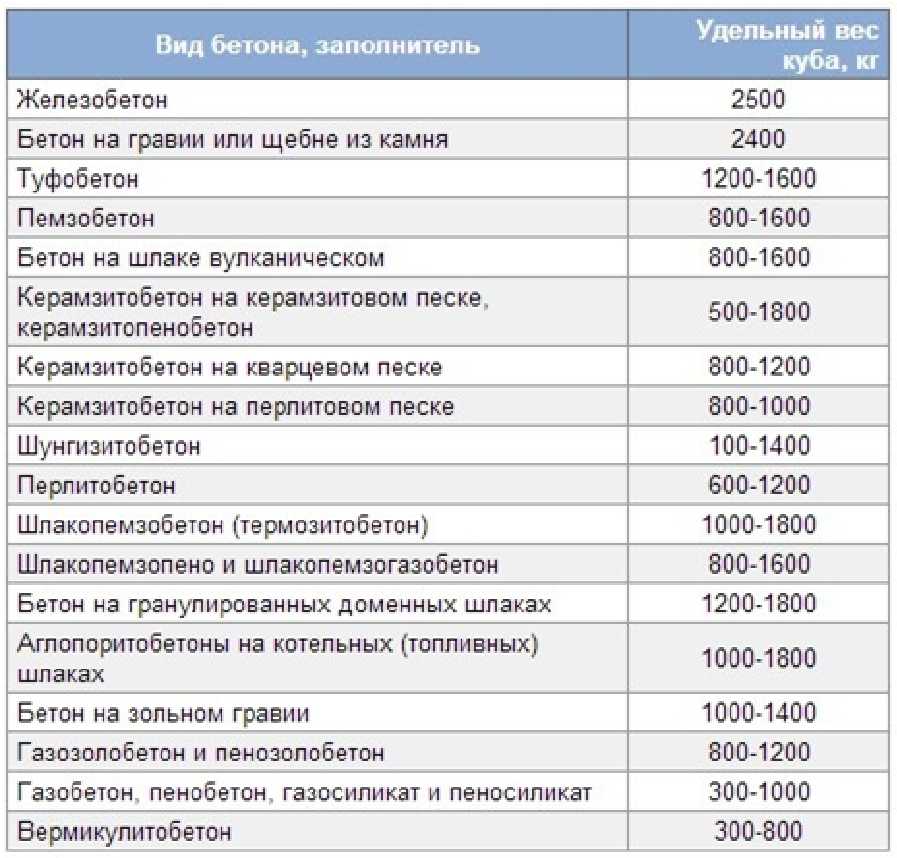

Стальной шлак может использоваться в качестве заполнителя в гранулированных базовых приложениях. Многие специализированные агентства считают его обычным заполнителем и обычно могут превышать требования к заполнителю для гранулированной заполнителя. Высокая несущая способность сталешлаковых заполнителей может быть выгодно использована на слабых основаниях и в местах с интенсивным движением. Хорошее сцепление между частицами заполнителя стального шлака обеспечивает хорошую передачу нагрузки на более слабое основание. Из-за схожей формы частиц и угла внутреннего трения заполнители доменного шлака иногда смешивали с заполнителями сталеплавильного шлака для повышения выхода без существенного снижения стабильности.

Многие специализированные агентства считают его обычным заполнителем и обычно могут превышать требования к заполнителю для гранулированной заполнителя. Высокая несущая способность сталешлаковых заполнителей может быть выгодно использована на слабых основаниях и в местах с интенсивным движением. Хорошее сцепление между частицами заполнителя стального шлака обеспечивает хорошую передачу нагрузки на более слабое основание. Из-за схожей формы частиц и угла внутреннего трения заполнители доменного шлака иногда смешивали с заполнителями сталеплавильного шлака для повышения выхода без существенного снижения стабильности.

ПРОТОКОЛ

Опыт США, Бельгии, Японии, Нидерландов и Германии показал, что стальной шлак, должным образом отобранный, обработанный, выдержанный и испытанный, может использоваться в качестве гранулированной основы для дорог в надземных применениях. Сталешлаковые заполнители обладают рядом очень благоприятных механических свойств для использования в гранулированной основе, включая очень высокую стабильность и хорошую прочность.

Поскольку объемная нестабильность гранулированной основы из стального шлака (из-за реакций гидратации извести и доломита) привела к реакциям расширения, гранулированную основу из сталешлакового заполнителя не следует использовать в закрытых приложениях, таких как обратная засыпка позади конструкций, гранулированное основание, подстилающее основание, ограниченное бордюром. и желоба, и траншеи.

Кроме того, образование туфоподобных осадков (белые порошкообразные осадки, образующиеся в результате химической реакции атмосферного углекислого газа и свободной извести (CaO) в сталелитейном шлаке) привело к образованию отложений, которые засорили дренажные каналы и выпускные отверстия.

ТРЕБОВАНИЯ К ОБРАБОТКЕ МАТЕРИАЛОВ

Контроль качества

Необходимы специальные процедуры контроля качества при производстве сталеплавильного шлака (на сталеплавильном заводе) и при переработке заполнителя для обеспечения того, чтобы сталеплавильный «мусор» (печной кирпич, древесина, не полностью оплавленные обломки, известь, камень и т. входит в состав сталешлакового агрегата.

В дополнение к проблемам контроля, связанным с нестабильностью объема и образованием осадка туфа, следует использовать только подходящие высококачественные печные шлаки, которые не содержат значительных количеств непрореагировавшей извести и доломита. Бельгия и Нидерланды ограничивают содержание свободной извести в сталелитейных шлаках, используемых для гранулированных базовых приложений, до 4,5% и требуют, чтобы перерабатываемый материал подвергался атмосферным воздействиям не менее 1 года для ограничения объемной нестабильности. (4)

(4)

Исследования показывают, что образование туфа может происходить в дренажных системах автомобильных дорог, если исходное общее содержание извести (CaO) в стальных шлаках превышает 1 процент. (5,6)

Хотя выветривание полезно для контроля объемной нестабильности стальных шлаков, оно, по-видимому, не предотвращает образование осадков туфа.

Мойка

Последние рекомендации предполагают, что агрегаты стального шлака должны быть промыты и должны содержать менее 3 процентов по массе нешлаковых компонентов, менее 0,1 процента содержания древесины и не иметь поддающихся обнаружению мягких частиц извести или агломератов оксида извести. (7)

Дробление и сортировка

Перед использованием в качестве гранулированного основного материала железосодержащие компоненты сталеплавильного шлака отделяются магнитным способом. Сталеплавильный шлак должен быть измельчен и просеян для получения подходящей градации гранулированного заполнителя с использованием технологического оборудования, аналогичного оборудованию для обычных заполнителей.

ИНЖЕНЕРНЫЕ СВОЙСТВА

Некоторые из важных свойств сталеплавильного шлака, которые представляют особый интерес, когда сталеплавильный шлак используется в качестве заполнителя в гранулированной основе, включают градацию, удельный вес, стабильность, долговечность, коррозионную активность, объемную нестабильность, дренаж и образование туфа.

Класс : Сталеплавильный шлак может быть легко переработан для удовлетворения требований класса AASHTO M 147 (8) для гранулированных заполнителей.

Удельный вес : Из-за относительно высокого удельного веса (3,2-3,6) сталеплавильного шлака можно ожидать, что заполнитель сталешлака даст продукт с более высокой плотностью по сравнению с обычными смесями (2,5-2,7).

Стабильность : Агрегаты стального шлака имеют большой угол внутреннего трения (от 40° до 45°), что способствует высокой стабильности и значениям Калифорнийского коэффициента подшипников (CBR) до 300 процентов.

Долговечность : Стальные шлаковые агрегаты обладают хорошей прочностью, устойчивостью к атмосферным воздействиям и эрозии.

Коррозионная активность : Значение pH агрегата стального шлака обычно находится в диапазоне приблизительно от 8 до 10; однако фильтрат из стального шлака может иметь значение pH выше 11. Это может вызвать коррозию оцинкованных или алюминиевых труб, находящихся в непосредственном контакте со шлаком.

Характеристики дренажа : Стальные шлаковые заполнители свободно дренируются и не восприимчивы к морозу.

Объемная нестабильность : Стальной шлак имеет потенциально расширяющуюся природу. При гидратации оксидов кальция и магния могут происходить изменения объема до 10% и более.

Туфовая формация : Осушение агрегатов стального шлака может привести к образованию туфоподобных осадков, которые представляют собой порошкообразные отложения, состоящие в основном из карбоната кальция (CaCO 3 ). Такие отложения забивают дренажные пути в системах дорожного покрытия. (4)

Такие отложения забивают дренажные пути в системах дорожного покрытия. (4)

КОНСТРУКТИВНЫЕ СООБРАЖЕНИЯ

Надлежащим образом обработанные агрегаты стального шлака могут легко удовлетворять требованиям градации и физическим требованиям AASHTO M147 (8) и ASTM D2940. (9) Рекомендуется проверить стальной шлак на способность к расширению в соответствии со стандартом ASTM D4792. (10)

Гранулированная основа, содержащая стальной шлак, должна быть спроектирована таким образом, чтобы она хорошо дренировалась (без стоячей воды) и была надлежащим образом отделена от водотоков, чтобы предотвратить погружение. Швы дорожного покрытия должны быть герметизированы, чтобы свести к минимуму попадание поверхностных вод в стальную шлаковую гранулированную основу. Эти положения рекомендуются для сведения к минимуму возможности выщелачивания свободной извести или доломита, которые могут присутствовать в этих агрегатах, вызывая отложения туфа.

Для гранулированного основания, содержащего заполнители стального шлака, можно использовать стандартные процедуры проектирования дорожного покрытия AASHTO.

СТРОИТЕЛЬНЫЕ ПРОЦЕДУРЫ

M Транспортировка и хранение материалов

Для стального шлака применимы те же самые общие методы и оборудование, которые используются для обработки обычных заполнителей.

Однако запасы переработанного сталешлакового заполнителя должны поддерживаться во влажном состоянии до доставки на рабочую площадку. Период выдержки во влажных складских запасах должен быть установлен с помощью технологических контрольных испытаний для выявления вредных компонентов (петрографическое исследование и ASTM D479).2 испытания на расширение). До тех пор, пока контрольные испытания не покажут, что агрегаты стального шлака пригодны для использования в гранулированной основе, рекомендуется проводить дополнительное старение и переработку.

Размещение и уплотнение

Те же методы и оборудование, которые используются для укладки и уплотнения обычного заполнителя, могут быть использованы для укладки и уплотнения стального шлака. Необходимо соблюдать осторожность, чтобы не размещать материал ниже уровня земли и в местах, где он может быть погружен в воду (во избежание объемной нестабильности и образования туфа). При использовании сталешлакового заполнителя рекомендуется хорошая система дренажа грунтовых вод, чтобы обеспечить свободный дренаж и предотвратить застой внутри стального шлака или против него.

Контроль качества

Те же процедуры полевых испытаний, что и для обычного заполнителя, рекомендуются для гранулированных базовых приложений при использовании сталешлака. Стандартные лабораторные и полевые методы испытаний плотности в сжатом состоянии приведены AASHTO T191, (11) T205, (12) T238, (13) и T239. (14)

НЕРЕШЕННЫЕ ПРОБЛЕМЫ

Необходимо установить стандартные методы для оценки пригодности заполнителя сталешлака для гранулированного базового применения и разработать рекомендации по использованию заполнителя сталешлака в этом применении. Необходимы усовершенствованные методы тестирования, чтобы установить возможность образования осадков туфа.

Необходимы усовершенствованные методы тестирования, чтобы установить возможность образования осадков туфа.

ССЫЛКИ

Коллинз Р. Дж. и С. К. Цисельски. Переработка и использование отходов и побочных продуктов при строительстве дорог . Национальная совместная программа исследований автомобильных дорог. Синтез дорожной практики 199, Совет по исследованиям в области транспорта, Вашингтон, округ Колумбия, 1994.

Фельдман, Р. М. Осадки из туфа и их влияние на дренаж автомобильных дорог . Доклад, Кентский государственный университет, 19 июля.81.

Гупта, Дж. Д., В. А. Кнеллер, Р. Тамириса и Э. Скшипезак-Янкун. Характеристика железорудных и стальных заполнителей основания и подстилающего слоя, вызывающих отложение известнякового туфа в стоках , без даты.

ПИАРК. Маргинальные материалы . Доклад о состоянии дел, Постоянная международная ассоциация дорожных конгрессов, Париж, 1989 г.

Кнеллер, В. А., Дж. Гупта, М. Л. Борковски и Д. Доллимор. «Определение исходного содержания свободной извести в выветренных чугунных и сталелитейных шлаках с помощью термогравиметрического анализа», Протокол транспортных исследований 1434 , Национальный исследовательский совет, Вашингтон, округ Колумбия, 1994 г.

Нарита К., Т. Оное и З. Таката. О механизмах выветривания LD конвертированного шлака (на японском языке). Koba Steel Ltd., Япония, 1978 г.

Фарранд Б. и Дж. Эмери. «Недавние улучшения качества заполнителя сталелитейного шлака», документ, подготовленный для презентации на ежегодном собрании Совета по исследованиям в области транспорта в 1995 г., Вашингтон, округ Колумбия, 19 января.95.

Американская ассоциация государственных служащих автомобильных дорог и транспорта. Стандартные технические условия на материалы, «Основной слой из заполнителя и грунта из заполнителя, основания и поверхностные слои», Обозначение AASHTO: M147-70 (1980), Часть I Спецификации, 14-е издание, 1986 г.

Американское общество испытаний и материалов. Стандартная спецификация D2940-92, «Градиентный агрегатный материал для оснований и оснований для автомагистралей или аэропортов», Ежегодный сборник стандартов ASTM , том 04.03, Западный Коншохокен, Пенсильвания, 1996 г.

Американское общество испытаний и материалов. Стандартная спецификация D4792-95, «Потенциальное расширение заполнителей в результате реакций гидратации», Ежегодник стандартов ASTM , том 04.03, Западный Коншохокен, Пенсильвания, 1996.

Американская ассоциация государственных служащих автомобильных дорог и транспорта. Стандартный метод испытаний «Плотность грунта на месте методом песчаного конуса», обозначение AASHTO: T191-86, часть II, испытания, 14-е издание, 1986 г.

Американская ассоциация государственных служащих автомобильных дорог и транспорта. Стандартный метод испытаний «Плотность почвы методом резинового баллона», Обозначение AASHTO: T205-86, Часть II Испытания, 14-е издание, 1986 г.