Характеристики утеплителей. Какой утеплитель лучше? Преимущества базальтового утеплителя.

Характеристики популярных утеплителей

Преимущества базальтовых утеплителей

Базальтовое волокно – как его получить

Огнестойкость базальтового утеплителя

Химстойкость базальтовых волокон

В чем экологичность минеральных теплоизоляционных материалов

1.Характеристики популярных утеплителей

| СТЕКЛОВАТА | МИНВАТА НА БАЗАЛЬТОВОЙ ОСНОВЕ | БАЗАЛЬТОВАЯ ВАТА «Базальт-мост» | |

|---|---|---|---|

Что входит в состав шихты для производства ваты перед загрузкой в плавильную печь (компоненты) | 1)Стеклобой 2)Известняк или доломит 3) Песок 4)Кальцинированная сода | Дробленый минерал базальтовой группы (габбро-диабаз или амфиболит) 2)Известняк или доломит 3)Доменный шлак | 1) Только базальтовый щебень(100 % базальт) без каких-либо добавок |

Материал связующего (клея) при производстве теплозвукоизоляционных плит | Фенолформальдегидная смола | Фенолформальдегидная смола | Дисперсия поливинилацетатная (ПВА) – (фенол отсутствует) |

Температура применения | – 40°С + 450°С | – 40°С + 600°С | – 260°С + 750°С |

Что может привлечь грызунов, микроорганизмы | Привлекает присутствие известняка или доломита (кальция), едят для поддержания и роста костной массы скелета | Привлекает присутствие известняка или доломита (кальция), едят для поддержания и роста костной массы скелета | Известняк и доломит отсутствует, грызунов и микроорганизмы не привлекает |

Долговечность: влияние воды | При попадании влаги, паров воды начинается процесс разрушения из-за присутствия известняка | При попадании влаги, паров воды начинается процесс разрушения из-за присутствия известняка | Срок годности не ограничен. |

Экологичность (влияние на здоровье людей) | В составе плит и рулонов присутствует Фенолформальдегид- канцероген, возбудитель раковых, сердечно-сосудистых и других заболеваний | В составе плит и рулонов присутствует Фенолформальдегид- канцероген, возбудитель раковых, сердечно-сосудистых и других заболеваний | Фенол-формальдегид отсутствует |

2. Преимущества базальтовых утеплителей

Утеплители из базальтовых волокон превосходят все другие теплоизоляционные материалы по основным характеристикам. Его отличают:

- Высокая эффективность использования;

- Экологическая чистота – без фенола;

- Низкий уровень теплопроводности;

- Вибростойкость;

- Высокий уровень звукоизоляции;

- Повышенная огнестойкость;

- Не разрушается от воздействия сверхнизких температур;

- Долговечность использования без деформации;

- Не привлекает грызунов;

- Не разрушается от воздействия воды;

- Не подвержен гниению.

Базальтоволокнистые плиты – утеплитель из базальтовых волокон.

Из базальтовых волокон можно делать теплозвукоизоляционные маты. Они прошиты нитями для удобства установки на трубы, перекрытия межэтажные и т.п. Но большей популярностью пользуются теплозвукоизоляционные плиты различной плотности и толщины. Стандартный размер такой плиты 1 х 0,6 метра, но можно сделать и другие размеры по просьбе заказчика.

Главный показатель теплоизоляционной плиты это плотность, т.е. количество волокон в 1 метре кубическом. В зависимости от того куда будет установлена плита требуется разная плотность. Например в наклонную скатную кровлю требуется минимальная плотность, но не менее 40 кг/м³. При меньшей плотности даже на горизонтальных поверхностях утеплитель со временем может просесть. Вертикально устанавливать плиты можно с плотностью от 50 кг/м³ и выше.

В нашем прайс – листе указаны плотность плиты и место куда её мы рекомендуем ставить: кровля, каркас, вентилируемый фасад, акустик. В зависимости от плотности плиты формируется цена утеплителя, чем плотнее – тем дороже. Это понятно : в плотном утеплителе больше волокон, в редком меньше.

В зависимости от плотности плиты формируется цена утеплителя, чем плотнее – тем дороже. Это понятно : в плотном утеплителе больше волокон, в редком меньше.

Просто купить утеплитель подешевле и везде его установить не приведёт к эффекту сохранения тепла в доме. При малой плотности такая плита гарантировано просядет в вертикальных стенах. Образуются мостики холода и в доме будет прохладно, хотя топить вы будете хорошо.

Базальтовые волокна для производства теплоизоляционных плит имеют средний диаметр 5 ÷ 7 микрон и длину от 2 до 10 сантиметров. Они хаотично переплетены и не распадаются, даже без клея. Клей нужен для того чтобы создать плиту необходимой толщины и плотности. Смоченная клеем плита высушивается при температурах + 180 ÷ 220ºС. При высушивании плиты происходит процесс полимеризации клея, после чего вода растворить полимер не может. Для придания плите водоотталкивающих свойств в состав клея вводятся маслянистые добавки.

3. Базальтовое волокно – как его получить.

Получают базальтовое волокно совсем не так как получают минеральное волокно на базальтовой основе. При производстве мин.волокна перед загрузкой в плавильную печь готовят шихту- т.е. смешивают минерал базальтовой группы с минералом известняком или доломитом.

Делается это для удешевления процесса волокнообразования. При нагреве этой смеси минералов до температуры текучести расплав из-за присутствия известняка будет значительно жиже, чем 100% базальт без известняка. Центрифуга разбивает струю расплава смеси минералов на мелкие капли, придает им реактивные скорости. Капли удлиняясь в полете остывают и превращаются в короткие мелкие волокна средним диаметром 1÷3 микрон.

Себестоимость получения минерального волокна на базальтовой основе , полученного методом центрифугирования будет не высокой, но волокна будут ослабленными к воздействию окружающей среды из-за присутствия в них известняка .

Чтобы получить волокна стойкие к высоким и сверхнизким температурам, не привлекающие грызунов в базальтовом расплаве не должно быть никаких добавок. В этом случае расплав будет более густым и течь из плавильной печи будет тонкими струями, превратить которые в волокна можно только методом вертикального раздува компрессорным сжатым воздухом под давлением 8 атмосфер. Это значительно более дорогостоящий процесс. Но полученные длинные тонкие 100 % базальтовые волокна стоят того.

В этом случае расплав будет более густым и течь из плавильной печи будет тонкими струями, превратить которые в волокна можно только методом вертикального раздува компрессорным сжатым воздухом под давлением 8 атмосфер. Это значительно более дорогостоящий процесс. Но полученные длинные тонкие 100 % базальтовые волокна стоят того.

4.Огнестойкость базальтового утеплителя.

Говорить об огнестойкости и химстойкости можно только 100% базальтовой теплоизоляции. Ни стекловата, ни минвата на базальтовой основе не может быть ни химстойкой, ни огнестойкой. Например минвата разрушается при температуре + 600ºС, в то время как для пожара это начальная температура и она поднимается до 900÷1000ºС.

Настоящая базальтовая теплоизоляция «Базальт-Мост» при пожаре будет стоять 4 часа сдерживая прохождение огня, после чего начнут оплавляться волокна со стороны огня ,но сама плита не разрушится. Чем выше плотность базальтоволокнистых плит, тем выше огнестойкость.

Плотность огнестойких теплоизоляционных плит 125÷140 кг/м³. Именно такие плиты компания производит для лифтостроительных заводов. Заводы провели огневые испытания и получили сертификаты огнестойкости. При проведении испытаний базальтовые плиты «Базальт-Мост» превзошли по характеристикам огнестойкости плиты лучших европейских производителей.

Именно такие плиты компания производит для лифтостроительных заводов. Заводы провели огневые испытания и получили сертификаты огнестойкости. При проведении испытаний базальтовые плиты «Базальт-Мост» превзошли по характеристикам огнестойкости плиты лучших европейских производителей.

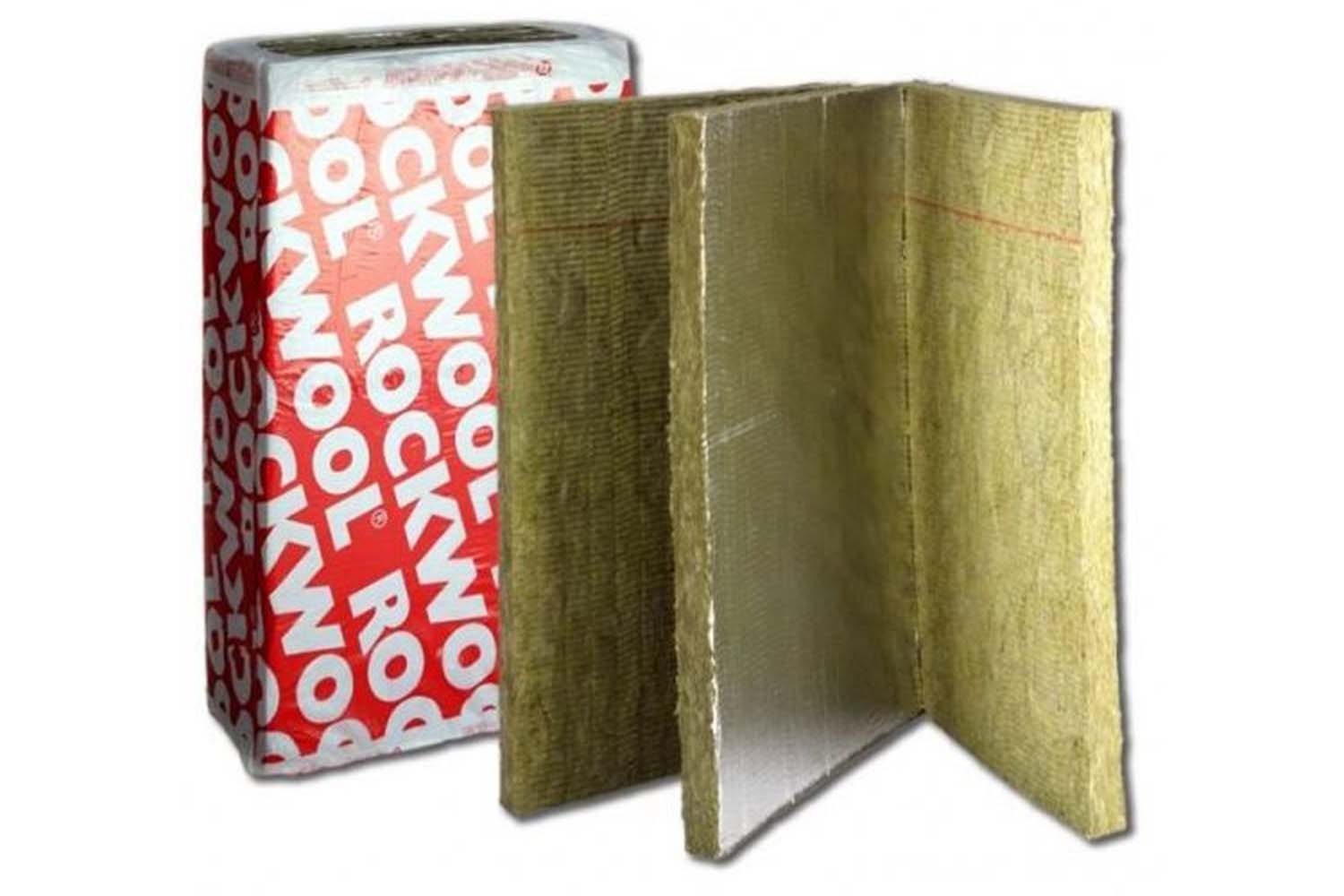

Производители огнестойких дверей приобретают теплоизоляционные плиты «Базальт-Мост» плотностью 125 кг/м³ и толщиной 20 мм. Плиты можно устанавливать в сауны, в камины. Плиты могут быть кашированы алюминивой фольгой.

Лучшие газоходы это сендвич – трубы, где внутри стоит труба из нержавейки, а снаружи оцинковка – между ними базальтовое волокно. Нержавейка плавится при + 750ºС, а для базальтовой ваты «Базальт-Мост» это обычная температура, при которой волокно будет стоять неограниченное время.

5. Химстойкость базальтовых волокон

Что касается химстойкости, то присутствие известняка в составе минеральных волокон на базальтовой основе делает их неспособными к химстойкости – они разрушаются при воздействии кислоты или щёлочи.

Только базальтовые волокна полученные без использования известняка могут быть химстойкими. Их используют в качестве фильтров дымоотводящих систем на металлургических комбинатах. Фильтры заполненные базальтовыми волокнами используются для регенерации отработанных масел при высоких температурах.

Если обычной минватой утеплить коровник, свинарник или курятник, то утеплитель долго не простоит т.к. сельхоз помещения из-за отходов животных и птицы насыщены аммиаком, являющимся химически агрессивным составом. Только 100% базальтовые волокна, которые производит «Базальт-Мост» можно использовать для изготовления огнестойких и химстойких теплоизоляционных плит.

6.В чем экологичность минеральных теплоизоляционных материалов.

Минеральные плиты теплоизоляционные на 95% состоят из коротких и очень мелких волокон большинство которых диаметром менее 3х микрон и невооруженным глазом не видны.

Сама минеральная вата это полуфабрикат для дальнейшего использования при производстве прошивных матов, скорлуп и теплоизоляционных плит. Для производства скорлуп и теплоизоляционных плит необходим клей, чтобы сохранить их в заданных размерах, толщине и плотности. Вот этот клей количество которого в плитах около 5 % и определяет их экологичность.

Самый распространённый клей для связки волокон это фенолформальдегидная смола, его используют большинство производителей минплит на базальтовой основе, в том числе самые известные европейские бренды. Фенолформальдегидная смола дешёвая и имеет хорошие клеящие свойства.

Вероятность попадания частиц фенола или формальдегида в организм человека мала, если работать в респираторах, но она есть. Фенол попадет в лёгкие человека вместе с мелкодисперсной невидимой невооруженным глазом минеральной пылью, которая может проникать в помещения под воздействием сквозняков через окна и мелкие щели.

В отличие от минеральных волокон 100% базальтовые волокна более длинные, имеют средний диаметр 5÷7 микрон их видно если они летают и попасть в легкие человека из-за большой величины не могут.

Но самое главное отличие в плане экологичности то, что в базальтоволокнистых теплозвукоизоляционных плитах «Базальт-Мост» в качестве связующего волокна клея используется дисперсия ПВА.

Клей ПВА значительно дороже фенолформальдегидной смолы, но продукция с использованием клея ПВА абсолютно безопасна для здоровья людей и разрешена к использованию в детских, лечебных, учреждениях предприятия медицинской и пищевой промышленности.

Если вы планируете произвести утепление дома – звоните!

Обо всех особенностях установки теплоизоляции Вы можете узнать у наших консультантов по телефонам +7 (495) 996-74-36 или +7 (499) 400-51-31 или подъехать к нам в офис, схему проезда вы можете посмотреть в разделе контакты

Вы можете купить утеплитель в розницу в компании Базальт-Мост по лучшим ценам- прямо от производителя с нашего склада.

Наше производство и продажа утеплителя оптом и в розницу со склада находится по адресу:Московская область, г.Подольск, мкр. Климовск, ул. Индустриальная, д. 13

Базальтовый утеплитель — как выбрать подскажет эксперт. Жми!

Всё большее количество людей стали задумываться о необходимости утепления своего жилища, так как расходы на коммунальные услуги стали слишком велики.Базальтовый утеплитель отлично справляется с миссией утепления стен дома изнутри и снаружи.

Технология изготовления

Базальтовый утеплитель, или каменную вату, изготавливают из натурального камня – базальта – благодаря чему получают экологичный, не наносящий вред здоровью людей и окружающей среде, материал с отличными тепло и звукоизоляционными свойствами.Вату на основе базальта изготавливают в процессе переработки горных пород – камней базальта, которые плавят при очень высоких температурах 1500 ºС и при этом вытягивают волокна, из которых и делают утеплитель.

А чтобы материал был достаточно надёжным, после вытягивания волокон их нужно обработать специальным связующим веществом, после чего и приступают к формовке плит. Окончательным этапом производства утеплителя является горячая обработка плит при высокой температуре 180-230 ºС. После разрезания плит их упаковывают, и они готовы к продаже.

Окончательным этапом производства утеплителя является горячая обработка плит при высокой температуре 180-230 ºС. После разрезания плит их упаковывают, и они готовы к продаже.

Базальтовые плиты по своей структуре могут быть мягкими, полужёсткими и жёсткими. Для различных видов работ используют разные виды утеплителя. Для утепления стен жилых домов, как правило, используют полужёсткий утеплитель.

Технические характеристики

Теплоизоляционный материал на основе базальта выпускается в виде плит, рулонов или матов.Для того, чтобы максимально сохранить тепло, некоторые утеплители производят с покрытием из фольги.

Плотность каменной ваты из базальта существенно влияет на его показатели, они колеблются в таких рамках:

- теплопроводность – от 0,034 до 0,050 Вт/мк;

- поглощение воды — от 1 до 3% от объёма материала;

- паропроницаемость — от 0,4 до 0,6 мг/мчПа;

- прочность — от 10 до 55 кПа.

[advice]Обратите внимание: при утеплении внутри помещения плотность материала должна составлять – от 30 до 50 кг/м³, а при утеплении снаружи – от 100 до 400 кг/м³. Толщина утеплителя определяется путём теплотехнического расчёта.[/advice]

Толщина утеплителя определяется путём теплотехнического расчёта.[/advice]

Вес минеральной ваты зависит от её плотности. Обычно этот показатель колеблется в пределах от 35 до 100 кг/м3. Базальтовый утеплитель пожаробезопасен, он выдерживает температуры до + 900 С, – 270 С, а плавиться начинает только при температуре + 1114 С.

[warning]Замечание специалиста: одним из главных преимуществ базальтового утеплителя является его долговечность, он может прослужить до 70 лет.[/warning]

Сферы применения

Базальтовый утеплитель часто используют для утепления трубопроводов. Для этой цели подходит исключительно мягкий вид материала, который будет надёжно и плотно прилегать к трубам.Его применяют как в гражданском, так и в промышленном строительстве, и он обеспечивает превосходную тепло и звукоизоляцию. Это экологически чистый материал, изготовленный из природного сырья, в составе которого нет вредных примесей.

У этого материала высокие эксплуатационные показатели, которые обеспечивают ему долговечность. Базальтовый утеплитель также прекрасный вариант для утепления кают кораблей, прочих корабельных конструкций, а также различных трубопроводов.

Базальтовый утеплитель также прекрасный вариант для утепления кают кораблей, прочих корабельных конструкций, а также различных трубопроводов.

Кроме того, их широко применяют при утеплении навесных вентилируемых фасадов и «мокрых» фасадов. При возведении строений из сэндвич панелей также рекомендуется применять данный вид утеплителя.

Данный утеплитель используют для наружных и внутренних стен, перегородок, стен, на которых применялась отделка сайдингом, утепления пола и его теплоизоляции, для стен мансард или жилых чердаков.

Минеральные плиты очень просты в монтаже. Также она отличается доступной стоимостью. Схем монтажа базальтовых плит всего две: укладка под слой раствора и по обрешетке.Под раствор означает, что базальтовый утеплитель покрывают слоем раствора, и таким образом уберегают его от воздействия факторов внешней среды.

Различные производители выпускают базальтовые плиты разных размеров. К примеру, фирма «Технониколь» производит плиты Базалит размером 1000х500мм, толщиной 50-180мм.

[advice]Совет специалиста: если вам необходимо утеплить крышу, то лучше использовать базальтовую вату, её ещё называют каменной ватой.[/advice]

Популярные марки

Наиболее популярными марками утеплителя из базальта являются «Роклайт», «Назарово», «Rockwool», «Izoterm».Все они обладают высокими техническими характеристиками и имеют положительные отзывы. Выбор марки остаётся за покупателем.

Теплоизоляционный материал на основе базальта, изготовленный по ГОСТу — это 100% качественный и долговечный материал, прост в эксплуатации и надёжен в использовании.

Смотрите видео, в котором специалист разъясняет особенности применения разных видов базальтового утеплителя:

Базальтовый утеплитель: Характеристики, теплопроводность и свойства

Базальтовые утеплители имеют воздушную структуру без какой-то систематичности, волокна расположены беспорядочно, и поэтому материал обладает отличной теплопроводностью с коэффициентом от 0,032 до 0,048 Вт/(м2*K). Если сравнить его технические характеристики и эффективность с другими теплоизоляторами, то в подавляющем большинстве случаев результат будет в пользу рассматриваемого утеплителя. Материал сделан из расплавленной и измельченной горной породы габбро-базальта и подобных (иногда с добавлением карбонатных пород), поэтому отличается высокой прочностью, низкой горючестью (выдерживает температуры до 870 градусов без плавления и затем просто рассыпается в пыль), неплохой шумоизоляцией.

Если сравнить его технические характеристики и эффективность с другими теплоизоляторами, то в подавляющем большинстве случаев результат будет в пользу рассматриваемого утеплителя. Материал сделан из расплавленной и измельченной горной породы габбро-базальта и подобных (иногда с добавлением карбонатных пород), поэтому отличается высокой прочностью, низкой горючестью (выдерживает температуры до 870 градусов без плавления и затем просто рассыпается в пыль), неплохой шумоизоляцией.

Например, базальтовый мат шириной 10 см с плотностью 100 кг/м3 сохраняет тепло также как кирпичная стена толщиной 1,20 м, силикатный кирпич 1,6 м или слой дерева более 25 см. Значения плотности материала находятся в широком диапазоне – самый плотный базальтовый утеплитель, предлагающийся на рынке, имеет 220 кг/м3. Такой состав применяется при утеплении кровли. Материал меньшего веса используется и в строительстве каркасных конструкций, например с плотностью 35 кг/м3.

К другим положительным свойствам базальтового утеплителя можно отнести практически нулевое впитывание влаги внутрь (гидрофобность), в отличие от классической минеральной ваты. А ведь вода в разы увеличивает теплопроводность – поэтому такой материал оптимален для использования в саунах или других помещениях с повышенной влажностью. Способность базальтового волокна пропускать пар – не зависит от плотности. Температурный и влажностный режим в помещении, утепленном каменной ватой, вполне комфортны.

Сколько служит базальтовый утеплитель

Средний срок службы утеплителя из базальтовой ваты – до 50 лет и более для современных материалов. Причем плиты в течение этого времени не деформируются, не подвержены разрушению и сохраняют свои изоляционные свойства.

Чаще всего материал используется в «мокрых» фасадах, стенах из сэндвич-панелей, корабельных конструкциях, в трубопроводах (в том числе вентиляционных и транспортных) с температурой поверхности от -120 до +1000 градусов.

Что такое базальтовый утеплитель: характеристики, теплопроводность, вредность, производители.

Один из представителей минераловатных утеплителей – базальт. Его используют повсеместно:

- Изоляция стен;

- Полов и потолков;

- Труб канализации.

Широкое распространение базальт получил благодаря своей универсальности и эффективности, о которой пойдет речь далее.

Состав

Основу для базальтового утеплителя производят из горных пород и шлаков, преобразовывая их в волокна. Их общий состав:

- 45…65% – кремния диоксид;

- 10…20% – алюминия оксид;

- 5…15% – оксид кальция;

- 5…10% – оксид магния.

Волокна связывают между собой композицией гидрофобизирующих добавок и фенолформальдегидных смол.

Безопасность утеплителя

Прежде, чем реализовать утеплитель базальтовый, вредность материала проверяют методом лабораторных исследований на этапе производства. Опасность представляют те самые фенолформальдегидные смолы, способные вызвать головные боли, общее недомогание, онкологические заболевания. Количество этого вещества строго дозируют при изготовлении утеплителя, после анализа партия получает документ о соответствии качества установленным требованиям безопасности. Если продавец не предоставляет данный сертификат, от покупки следует отказаться и найти более ответственного поставщика.

Опасность представляют те самые фенолформальдегидные смолы, способные вызвать головные боли, общее недомогание, онкологические заболевания. Количество этого вещества строго дозируют при изготовлении утеплителя, после анализа партия получает документ о соответствии качества установленным требованиям безопасности. Если продавец не предоставляет данный сертификат, от покупки следует отказаться и найти более ответственного поставщика.

Технические характеристики

Каменный утеплитель базальтовый, характеристики которого делают материал универсальным в применении, используют для сохранения тепла в жилых, общественных и производственных зданиях во всех конструкциях. Эксплуатационные показатели минваты из базальта:

| Показатель | Ед.изм. | Значение |

|---|---|---|

| Плотность | Кг/м3 | 20…200 |

| Водопоглощение | % от массы | ≤2 |

| Теплопроводность | Вт/м*К | 0,032…0,048 |

| Паропроницаемость | Мг/(м*ч*па) | 0,3 |

| Огнестойкость | Mах t°C | 1114 |

| Звукоизоляция | Высокая |

Широкий диапазон веса базальтовой ваты обусловлен технологическими особенностями производства и видом утеплителя:

- Рулоны;

- Маты;

- Насыпной материал.

Теплопроводность утеплителя базальтового мала, потому материал отлично сохраняет тепло внутри помещения или изолируемой конструкции. Это обусловлено низкой плотностью и волокнистой структурой. По той же причине базальт поглощает звуковые вибрации.

Каменная вата из базальта абсолютно гидрофобна, волокна не намокают, теплоизоляционные свойства материала не меняются и остаются стабильными. Высокая паропроницаемость обеспечивает циркуляцию влаги в стене без образования конденсатов.

Класс горючести – нг. Чтобы расплавить базальт, требуются температуры свыше 1114°C, чего в обычной жизни добиться крайне сложно. По этой причине утеплитель используют в качестве изоляции для элементов различных нагревающихся приборов.

Биологическая стойкость компонентов исключает образование колоний плесени и грибков, гниения. Грызунов базальт так же не интересует.

Недостатки

При очевидных достоинствах базальтового утеплителя материал обладает некоторыми недостатками:

- Наличие швов между матами и плитами допускает образование мостиков холода, их необходимо тщательно изолировать.

- От каменной ваты в процессе монтажа отделяются мелкие частички в виде пыли, вдыхание которой нежелательно, работы нужно проводить в респираторе.

- Для использования в мокрых помещениях базальт не всегда подходит: высокая паропроницаемость вынесет с влагой все тепло. В отельных случаях лучше применять непроницаемый полистирол.

- Высокая стоимость материала.

Производители

В настоящее время существует множество цехов и заводов, которые выпускают базальтовый утеплитель. Производители, которые имеют безупречную репутацию в России:

- Rockwool;

- Knauf;

- Ursa;

- Isower.

Во многих регионах функционируют собственные заводы по производству строительных материалов. Прежде, чем приобрести партию теплоизоляции, ознакомьтесь с отзывами о производителе, изучите технические характеристики материала.

Базальтовый утеплитель в Тюмени

Базальтовый утеплитель – это уникальный строительный товар, который производится линией сложных переработок горных минеральных пород. Особенности производства позволяют называть базальтовый утеплитель натуральным и безопасным. Высоких технических показателей добиваются благодаря накоплению в процессе производства в структуре материала воздуха в больших объемах. Созданная воздушная структура надежно удерживается внутри волокон.

Особенности производства позволяют называть базальтовый утеплитель натуральным и безопасным. Высоких технических показателей добиваются благодаря накоплению в процессе производства в структуре материала воздуха в больших объемах. Созданная воздушная структура надежно удерживается внутри волокон.

Как производят базальтовый утеплитель?

Базальтовый утеплитель производится при помощи особо высоких температур около 1500 °C. Из вулканического стекла выкатывают тонкие нити, в которые вводят химические вещества. Синтетические связующие смеси придают базальтовому утеплителю особую прочность. После производства подготовленный базальтовый утеплитель формируют в большие рулоны или разрезают на отдельные блоки.

Базальтовая минеральная вата может называться каменной минватой, так как производится непосредственно из горных пород. Утепление дома базальтовыми плитами – это прекрасное решение в пользу экологичного материала с высокими эксплуатационными характеристиками. Волокно в минеральной вате на базальтовой основе расположено в хаотичном порядке и это намного увеличивает изоляционные свойства утеплителя для стен.

Волокно в минеральной вате на базальтовой основе расположено в хаотичном порядке и это намного увеличивает изоляционные свойства утеплителя для стен.

Минеральный утеплитель обладает высокой пожаробезопасностью, низкой гидрофобностью и не разрушается под воздействием плесени или грибка. Если вам нужен долговечный материал с высокими изоляционными свойствами, то лучше всего купить базальтовый утеплитель из минеральной каменной ваты.

Виды утеплителя из базальта

Классификация утеплителя производится по толщине волокна:

- тонкий;

- сверхтонкий.

Технология производства тонких и сверхтонких нитей отличается температурным режимом расплавления минералов. Показатели варьируются от 600 до 1500 градусов. Купить базальтовый утеплитель можно с толщиной нитей от 4 до 15 мкм.

Базальтовое волокно для утепления дома продается отдельными плитами или же рулонным базальтовым утеплителем. Какая минеральная вата лучше, каждый строитель решает в процессе использования. Так, базальтовый утеплитель плитой легче монтируется при работе с небольшими поверхностями. Для утепление обширных площадей лучше использовать рулонный вариант, с которым удобнее работать.

Так, базальтовый утеплитель плитой легче монтируется при работе с небольшими поверхностями. Для утепление обширных площадей лучше использовать рулонный вариант, с которым удобнее работать.

Насколько вреден базальтовый утеплитель?

Базальтовый утеплитель обладает низким показателем вредности. Утеплитель на 95% состоит из природных, минеральных волоконцев, и на 5% из связующего компонента. Этим качеством обеспечивается высокая степень безопасности и экологичности. Утепление дома минеральной ватой – это выбор в пользу экологичных и долговечных материалов, которые не боятся влажности и обладают высокими изолирующими характеристиками.

Технология утепления

Базальтовый утеплитель для стен используют как навесной или мокрый фасад. Технология утепления навесного фасада заключается в укреплении утеплителя, а сверху монтируется керамогранит. Технология «мокрый фасад» подразумевает нанесение на утеплитель декоративной штукатурки вместе со смесью из кварцевого грунта. Базальтовые плиты для стен крепят с помощью специального металлического зонтика, в середине которого находится стальной гвоздь.

Базальтовые плиты для стен крепят с помощью специального металлического зонтика, в середине которого находится стальной гвоздь.

Преимущества и отзывы

Базальтовый утеплитель обладает низкими показателями вредности, и высокими тепло-, шумо- и звукоизоляции. Утеплитель имеет хорошие эксплуатационные и износостойкие свойства. Благодаря этому материал пользуется широкой популярностью и заслужил положительные отзывы, доверие у строителей.

Базальтовая теплоизоляция используется для утепления фасадов и в помещениях с повышенной влажностью. Удобная форма материала отлично подходит для производства сэндвич панелей и утепления трубопроводов всех типов.

Купить рулонный базальтовый утеплитель в Тюмени по цене от производителя можно в нашей компании. Мы предлагаем широкий ассортимент вариантов базальтовой теплоизоляции и поможем подобрать оптимальный вариант утепления для любого строительного проекта.

Купить материал вы можете в нашей компании в Тюмени. Звоните по телефону: 8 (3452) 27-50-40, 8 (3452) 27-50-30.

Звоните по телефону: 8 (3452) 27-50-40, 8 (3452) 27-50-30.

виды теплоизоляции, технические характеристики, размер и цена

Вам надоело каждый месяц платить коммунальщикам за тепло, которое уходит на улицу? Только вдумайтесь: ваш семейный бюджет ежемесячно теряет 3000-5000 р. на оплату этого самого тепла, а дома всё равно холодно и неуютно. Так как же сделать своё жилище тёплым и комфортным, экономя при этом на отоплении до 60%? Выход есть — утеплитель на базальтовой основе. Такой утеплитель в сочетании с грамотным монтажом, легко справится с этой задачей.Базальтовый утеплитель: виды, применение, цена

Утеплитель из базальта — что это?

Это материал, обладающий тепло- и звукоизоляционными свойствами, изготовленный из каменной ваты в виде удобных матов, рулонов, плит различных размеров и плотности, в зависимости от их дальнейшего предназначения. Основным компонентом в составе минерального утеплителя выступает базальт.

Виды утеплителя

Рулоны

В рулонах содержится большое количество материала, поэтому такой формат чаще используется для теплоизоляции больших территорий. Ширина рулонного материала варьируется от 50 мм до 200 мм, длина одного листа 7000 мм-14000 мм, ширина 1200 мм. Изделие легко кроится и подгоняется под размеры любого помещения.

Ширина рулонного материала варьируется от 50 мм до 200 мм, длина одного листа 7000 мм-14000 мм, ширина 1200 мм. Изделие легко кроится и подгоняется под размеры любого помещения.

Плиты

Эта минеральная вата выпускается в виде большой, предварительно нарезанной и упакованной заготовки. Размеры плиты всегда указываются на упаковке изделия, поскольку у большинства производителей они разные. Толщина изделия варьируется от 40 мм до 200 мм, ширина — 565-610 мм, длина — 1170 мм. Жёсткие плиты для тепло- и гидроизоляции имеют толщину 50-170 мм, ширину — 1190 мм, длину — 1380 мм.

Цилиндры

В основном материал такого формата используется для гидроизоляции водных магистралей. Его основу составляют базальт, стеклосетка, фольга. Ширина изделия — от 12 мм до 324 мм, длина — 1200 мм, толщина — 20-80 мм. Точный размер указывается на упаковке.

Размеры материала, предназначенного для теплоизоляции отопительных систем и теплообменных коммуникаций, определяются в соответствии с диаметром, толщиной и длиной трубы.

Типы минеральной ваты:

- горизонтально слоистая;

- гофрированная;

- вертикально слоистая;

- пространственная.

Преимущества базальтовой теплоизоляции:

- Безупречные теплоизоляционные качества (теплопроводность составляет всего 0,036-0,038 Вт/м). достигается это благодаря хаотичному расположению волокон, в результате чего возникает множество воздушных пазух, которые и обеспечивают высокие теплоизолирующие свойства материала. В постройках, утеплённых такими базальтовыми плитами всегда комфортная температура: зимой тепло, а жарким летом — прохладно. Для сравнения: базальтовая плитка толщиной всего 10 см по своим теплоизоляционным качествам легко заменит 0,5 м древесины и 2 м кирпичной кладки.

- Пожаробезопасность. Основой теплоизоляционных плит из минеральной ваты служат базальтовые горные породы. Как известно, камень не горит, а только плавится под воздействием высоких температур (выдерживает 750°C и более).

Благодаря этим свойствам базальтовая плита препятствует распространению огня и обеспечивает надёжную защиту от него.

Благодаря этим свойствам базальтовая плита препятствует распространению огня и обеспечивает надёжную защиту от него. - Высокая прочность. Утеплитель из базальта, благодаря своим комплексным характеристикам, способен выдерживать значительные механические нагрузки. Помимо этого, плита обеспечивает защиту строения от усадки и деформации материала.

- Инертность. Минеральная плита из базальта обладает повышенной стойкостью к негативному воздействию всяческих агрессивных сред — кислот и масел, растворителей, щелочей.

- Отличная звукоизоляция. Ячеистая волокнистая плита не пропускает внешние шумы с улицы, а также гасит до 80 децибел воздушно-ударных шумов на производстве.

- Биологическая стойкость. Плесень и грибок практически не повреждают базальтовую плиту и поэтому она достаточно долгое время не теряет свои тепло- и звукоизолирующие свойства. Этот утеплитель обходят стороной и мыши, которые, как известно, не брезгуют устраивать свои жилища даже в стекловате.

- Экологичность. В процессе производства плиты из минеральной ваты практически не используются металлургические шлаки, что даёт 100% гарантию экологической безопасности как для человека, так и для окружающей среды, поэтому сфера применения такого утеплителя достаточно широка — от детских и лечебных учреждений до производственных предприятий и цехов. Хотя формальдегид в базальтовом утеплителе всё же присутствует, но в небольшом количестве (всего 3,3%), поэтому боятся этого не стоит. Тем более, находясь в твёрдом состоянии, он практически не испаряется, следовательно не может оказать никакого токсичного воздействия на человека.

Области применения базальтового утеплителя

Базальтовые плиты из минеральной ваты широко применяются для теплоизоляции плоских и скатных крыш, каркасных конструкций (теплоизоляция полов, чердаков, стен и перекрытий), газопроводов, резервуаров, железобетонных изделий, 3-слойных сэндвич-панелей с металлической обшивкой, входных дверей и пр. Фольгированный утеплитель из базальта применяется для теплоизоляции бань и саун, теплообменных систем, а также гидравлических магистралей.

Фольгированный утеплитель из базальта применяется для теплоизоляции бань и саун, теплообменных систем, а также гидравлических магистралей.Базальтовая теплоизоляция для той или иной строительной конструкции подбирается исходя из своих технических характеристик и назначения. Особое внимание при этом следует уделить плотности изделия.

Плоская кровля утепляется плитами плотностью 95-120 кг/м3 для устройства основного (нижнего) слоя и 160-215 кг/м3 — для верхнего. При однослойном утеплении используется плита плотностью 130-165 кг/м3.

В мокрых фасадах лучше использовать утеплитель плотность которого составляет 155-170 кг/м3 для наружного слоя и 140-145 кг/м3 — для внутреннего.

В утеплении навесных вентфасадов используется плита плотностью 150 кг/м3 для верхнего и 70-80 кг/м3 для нижнего слоёв.

Базальтовые плиты плотностью 140-160 кг/м3 рекомендуется применять для теплоизоляции полов под бетонную стяжку и по грунту. Они же используются для звукоизоляции межэтажных перекрытий.

Цена

Высокая популярность базальтового утеплителя связана не только с его широким применением практически во всех областях бытового и промышленного строительства, но и с его вполне демократичной ценой.Покупать минераловатный утеплитель лучше в тех компаниях и строительных организациях, которые напрямую сотрудничают с производителем. Цена материала в этом случае будет на порядок ниже, чем у перекупщиков.

Таким образом, использование утеплителя из базальта, обладающего высокими огнезащитными и теплоизолирующими свойствами, позволяет решать множество задач, связанных с утеплением различных построек и защитой их от огня.

Оцените статью: Поделитесь с друзьями!Базальтовый утеплитель, минеральная вата

Современный рынок теплоизоляционных материалов предлагает широкий выбор утеплителей — строительных материалов, позволяющих обеспечить нужную теплозащиту зданий и сооружений. Без утеплителей в наше время не обходится ни одно строительство и ремонт.

Без утеплителей в наше время не обходится ни одно строительство и ремонт.

С помощью таких материалов, как минеральная вата, пенополистирол, пеностекло, вспененный полиэтилен можно значительно сократить теплопотери через фундамент, стены, перекрытия, потолок и крышу. Теплоизоляционные материалы продлевают срок службы строительных конструкций, систем и оборудования, повышают эффективность их эксплуатации.

В силу широкого ассортимента утеплителей и различия цен на них, вполне можно запутаться в правильном выборе материала для своих целей. Чтобы выбрать подходящий утеплитель и грамотно применить его, нужно иметь представление о каждом из них. Сегодня мы вкратце расскажем вам о базальтовой минеральной вате, как одном из самых востребованных утеплителей.

Базальтовая или каменная минеральная вата — это тепло- и звукоизоляционный материал, изготовленный на основе габбро-базальтовых горных пород, обладающий высоким показателем стойкости к различным условиям и долголетием.

Базальтовый утеплитель в современном строительстве считается одним из самых эффективных материалов для теплоизоляции и звукоизоляции.

Свойства базальтовых утеплителей

- Базальтовый утеплитель обладает прямыми теплоизолирующими свойствами благодаря своей открытой пористости. Базальтовая плита толщиной 100 мм по теплоизоляции может заменить 1400 мм силикатного кирпича или 300мм деревянного утеплителя.

- Базальтовый утеплитель не горит. Волокна базальтовой ваты выдерживают температуру до 1000 °С, при этом сохраняя свою структуру.

- Базальтовый утеплитель обеспечивает отличную звукоизоляцию. Плиты каменной ваты в системах шумоизоляции способны понизить уровень шумов в помещениях на 20%.

- Базальтовый утеплитель не впитывает влагу, но легко пропускает ее через себя. Таким образом, базальтовая теплоизоляция поддерживает нужный режим влажности в помещении в любое время года и не подвергается поражению грибками и другими бактериями.

- Базальтовый утеплитель имеет высокую прочность к сжатиям и разрывам.

- Базальтовый утеплитель — долговечен. Исследования показали, что базальтовые плиты полностью выполняют свои функции в течении 30-40 лет поле производства.

- Химическая стойкость. Базальтовые волокна, которые лежат в основе минплит, обладают высокой стойкостью к действию различных химических веществ.

- Базальтовый утеплитель — экологически чистый материал, так как производиться из натурального сырья.

Применение каменной ваты

Каменную вату, как утеплитель, широко стали использовать с начала 20-го столетия. Так как, материал изготовлен из природного сырья и является безопасным для здоровья людей, его начали применять для внутреннего утепления зданий. Но поскольку базальтовые плиты обладают высокой прочностью и устойчивость к атмосферным факторам, они также стали незаменимым материалом в наружных системах утепления (теплоизоляция фасадов). Базальтовая вата благодаря своим теплоизоляционным свойствам снижает теплопотери ограждающих конструкций зимой, и удерживает прохладу внутри помещений летом.

Давайте детальнее рассмотрим, в каких конструкциях можно применять базальтовый утеплитель:

Утеплители на основе базальтовых горных пород — действительно уникальны и позволяют решить вопрос утепления любого объкта — от индивидуальных квартир до крупных заводов. Базальтовые утеплители не боятся огня, дождя и сильных морозов. Используя эти материалы, можно не только создать нужный эффект теплоизоляции, но и продлить срок службы строительных сооружений и конструкций.

Подробнее об базальтовом утеплителе вы можете узнать у наших специалистов отдела «Тепло- и звукоизоляция».

Базальтовое волокно

Базальтовое волокно по своим свойствам намного превосходит стекловолокно. Например, базальтовая ткань, подвергшаяся воздействию пламени горелки Бунзена, покраснеет и может выдержать несколько часов по сравнению с несколькими секундами для стекловолоконной ткани той же плотности.

Например, базальтовая ткань, подвергшаяся воздействию пламени горелки Бунзена, покраснеет и может выдержать несколько часов по сравнению с несколькими секундами для стекловолоконной ткани той же плотности.

Базальтовые изделия устойчивы к пламени, постоянным температурам до 815 ° C, химическим веществам (кислотам и щелочам), являются очень хорошими акустическими и электрическими изоляторами и обладают хорошими механическими свойствами.Поскольку базальт сохраняет работоспособность до -260 ° C, его можно использовать как в высокотемпературных, так и в криогенных условиях.

Изделия из базальтового волокна особенно популярны в автомобильном секторе в качестве строительных материалов в виде нетканого ворсистого войлока или в качестве изоляционных материалов для выхлопных труб, например, в виде оболочек, полос или тканей. Кроме того, базальтовое волокно является наиболее экологически чистым материалом, устойчивым к высоким температурам, когда речь идет как о производстве, так и о переработке.

Характеристики базальтового волокна

Производство

Базальтовое волокно получают путем пултрузии вулканических пород, плавящихся в доменных печах. Волокно вытягивается, в отличие от экструзии. Этот процесс позволяет создать непрерывное волокно, армированное полимером.

Тепловые свойства

Изделия из базальтового волокна выдерживают температуры от -260 ° C до 815 ° C и имеют теплопроводность, близкую к теплопроводности стекловолокна и кремнезема (0,031-0,038 Вт / м.К). Температура стеклования базальта составляет 1050 ° C при температуре плавления 1450 ° C.

Механические и физические свойства

Базальтовое волокно имеет лучшие физико-механические свойства, чем стекловолокно или волокно из диоксида кремния, особенно когда речь идет о прочности на разрыв (4840 МПа), сжатии (550 000 фунтов на кв. Дюйм), удлинении при разрыве (3,15%, превосходит только кремнеземное волокно) и модуле упругости ( 89 ГПа) для волокна толщиной около 9 мкм.

Устойчивость к воздействию окружающей среды

Базальтовые волокна обладают высокой устойчивостью к УФ-лучам, химическим веществам (кислотам и щелочам), погодным условиям (особенно влаге), устойчивы к гниению и остаются стерильными.

Преимущества

- Хорошая прочность на разрыв

- Нетоксичный и инертный, не выделяет газа и дыма

- Устойчив к ультрафиолетовому излучению, химикатам и остается стерильным

- Отличный диэлектрический изолятор

- Отличная ударопрочность

- Отличная тепло- и звукоизоляция

- Выдерживает температуру от -260 ° C до 815 ° C

- Дешевле карбона, кевлара ® и стекловолокна

Применение базальтового волокна

- Криогеника

- Производство композитных материалов и арматуры

- Изоляция кабелей и труб

- Баллистика

- Тепловая и диэлектрическая изоляция

Наш ассортимент продукции из базальтового волокна

Войлок из базальтового волокна игольчатый

Базальтовый войлок, изготовленный из базальтовых волокон, не горит, не плавится, не выделяет ни дыма, ни токсичных газов, а также является экологически чистым и пригоден для вторичной переработки.

Оболочки из базальтового волокна

Оболочки из базальтового волокна имеют тепловые и механические свойства, превосходящие свойства стекловолокна, и могут использоваться в производстве композитов.

Z-Rock

® ПолоскиZ-Rock ® полосы из базальтового волокна в основном используются в автомобильной промышленности для изоляции выхлопных систем. Они выдерживают постоянную температуру 815 ° C.

Ткани из базальтового волокна

Базальтовые ткани, изготовленные из непрерывных базальтовых волокон, используются в защитных целях, например, в качестве противопожарных барьеров.Они остаются гибкими и удобными в обращении, даже если теряют свои механические свойства и становятся жесткими при чрезмерном напряжении.

В чем разница между базальтовой минеральной ватой и шлаковой минеральной ватой

Несмотря на то, что в Китае существует более 200 отечественных производителей минеральной ваты, большинство из них используют в качестве основного сырья шлак, содержащий щелочные вещества, такие как оксид кальция и магний оксида на высоком уровне, коэффициент кислотности ниже 1,5. Эта шлаковая вата не переносит старение, не может соответствовать техническим требованиям китайского национального стандарта, не говоря уже о стандарте ASTM.

Эта шлаковая вата не переносит старение, не может соответствовать техническим требованиям китайского национального стандарта, не говоря уже о стандарте ASTM.

Настоящим продуктом из минеральной ваты является только минеральная вата с коэффициентом кислотности 1,6 или более, а для изоляции наружных стен стандарт еще выше, для которой требуется коэффициент кислотности более 1,7, чтобы гарантировать качество и тепловые характеристики.

Из-за высокого качества продукции и относительно небольшого рыночного спроса в Китае все меньше и меньше отечественных компаний обращаются к углубленным исследованиям технологии применения минеральной ваты в зданиях.

Завод EcoIn Insulation ориентирован на зарубежные рынки, мы строго контролируем источник сырья и проводим проверки каждой партии сырья, чтобы убедиться, что коэффициент кислотности сырья выше 1.8.

Ниже представлена разница между базальтовой минеральной ватой и шлаковой ватой в четырех аспектах:

1. Сравнение химического состава и коэффициента кислотности

Сравнение химического состава и коэффициента кислотности

Воды не боится, не разрушается даже при воздействии кислот и щелочей

Воды не боится, не разрушается даже при воздействии кислот и щелочей

Благодаря этим свойствам базальтовая плита препятствует распространению огня и обеспечивает надёжную защиту от него.

Благодаря этим свойствам базальтовая плита препятствует распространению огня и обеспечивает надёжную защиту от него.

Содержание Fe2O3 + FeO составляет в среднем около 11%, а максимальное может достигать 17%. Исходя из этого, рассчитанный коэффициент кислотности MK плиты из базальтовой минеральной ваты составляет 1,5 или даже более 2,0, а коэффициент кислотности MK плиты из шлаковой минеральной ваты составляет около 1,2.

Содержание Fe2O3 + FeO составляет в среднем около 11%, а максимальное может достигать 17%. Исходя из этого, рассчитанный коэффициент кислотности MK плиты из базальтовой минеральной ваты составляет 1,5 или даже более 2,0, а коэффициент кислотности MK плиты из шлаковой минеральной ваты составляет около 1,2. Шлаковая вата обычно более 5, даже более 6, а ее водостойкость может быть умеренно стабильной или нестабильной.

Шлаковая вата обычно более 5, даже более 6, а ее водостойкость может быть умеренно стабильной или нестабильной. Содержание около 5%. Когда плита из минеральной ваты из шлака используется в среде с высокой влажностью, CaS разлагается на Ca (OH) 2 и h3S. Ca (OH) 2 делает воду щелочной и дополнительно снижает водостойкость хлопкового шлака.Газ h3S может растворяться в воде с образованием сероводородной кислоты, которая вызывает коррозию при контакте с металлом. Плита из базальтовой минеральной ваты использует в качестве сырья базальт или диабаз, источник серы отсутствует, поэтому коррозия не возникает.

Содержание около 5%. Когда плита из минеральной ваты из шлака используется в среде с высокой влажностью, CaS разлагается на Ca (OH) 2 и h3S. Ca (OH) 2 делает воду щелочной и дополнительно снижает водостойкость хлопкового шлака.Газ h3S может растворяться в воде с образованием сероводородной кислоты, которая вызывает коррозию при контакте с металлом. Плита из базальтовой минеральной ваты использует в качестве сырья базальт или диабаз, источник серы отсутствует, поэтому коррозия не возникает. По этой причине термостойкость базальтовых волокон можно считать превосходной. Однако, если для обзора задано техническое свойство, такое как прочность волокна, даже при более низких температурах сообщается об изменении свойств волокна.

По этой причине термостойкость базальтовых волокон можно считать превосходной. Однако, если для обзора задано техническое свойство, такое как прочность волокна, даже при более низких температурах сообщается об изменении свойств волокна. 9.8. Обзор различных температур для базальтовых волокон в качестве теплового ограничения использования. Приведенные температуры взяты из разных источников: температура размягчения из Ref. [41], рабочая температура из справ. [15], а также другие температуры, представленные на рисунке из [15]. [42].

9.8. Обзор различных температур для базальтовых волокон в качестве теплового ограничения использования. Приведенные температуры взяты из разных источников: температура размягчения из Ref. [41], рабочая температура из справ. [15], а также другие температуры, представленные на рисунке из [15]. [42]. Во-первых, разложение нанесенных проклеивающих агентов, как описано выше.Во-вторых, процессы кристаллизации в волокне [44]. В процессе прядения базальтового волокна формируются базальтовые волокна с большим количеством аморфной поверхности для достижения наилучших механических свойств. В случае кристаллизации аморфные участки удаляются, а прочность волокна снижается.

Во-первых, разложение нанесенных проклеивающих агентов, как описано выше.Во-вторых, процессы кристаллизации в волокне [44]. В процессе прядения базальтового волокна формируются базальтовые волокна с большим количеством аморфной поверхности для достижения наилучших механических свойств. В случае кристаллизации аморфные участки удаляются, а прочность волокна снижается. Помимо окисления до Fe 2 O 3 , образование магнетита (Fe 3 O 4 ) также считается частью процесса кристаллизации в базальтовых волокнах [43].

Помимо окисления до Fe 2 O 3 , образование магнетита (Fe 3 O 4 ) также считается частью процесса кристаллизации в базальтовых волокнах [43]. Воздействие соляной кислоты (HCl) приводит к выщелачиванию нескольких ионов металлов (например.g., ионы железа, магния, кремния, алюминия и кальция) с поверхности волокна. Эти выщелоченные ионы замещаются протонированием кислоты, что приводит к образованию силанольных групп Si-OH на поверхности волокна [43]. Однако также было высказано предположение, что присутствие силанольных групп также защищает волокно от дальнейшего прогрессирующего гидролиза. Пленка силанольных групп может покрывать микротрещины в волокне и тем самым восстанавливать прочность волокна [43].

Воздействие соляной кислоты (HCl) приводит к выщелачиванию нескольких ионов металлов (например.g., ионы железа, магния, кремния, алюминия и кальция) с поверхности волокна. Эти выщелоченные ионы замещаются протонированием кислоты, что приводит к образованию силанольных групп Si-OH на поверхности волокна [43]. Однако также было высказано предположение, что присутствие силанольных групп также защищает волокно от дальнейшего прогрессирующего гидролиза. Пленка силанольных групп может покрывать микротрещины в волокне и тем самым восстанавливать прочность волокна [43].