Порожки для ламината – виды, функции, установка

- Классификация порожков

- Процесс установки

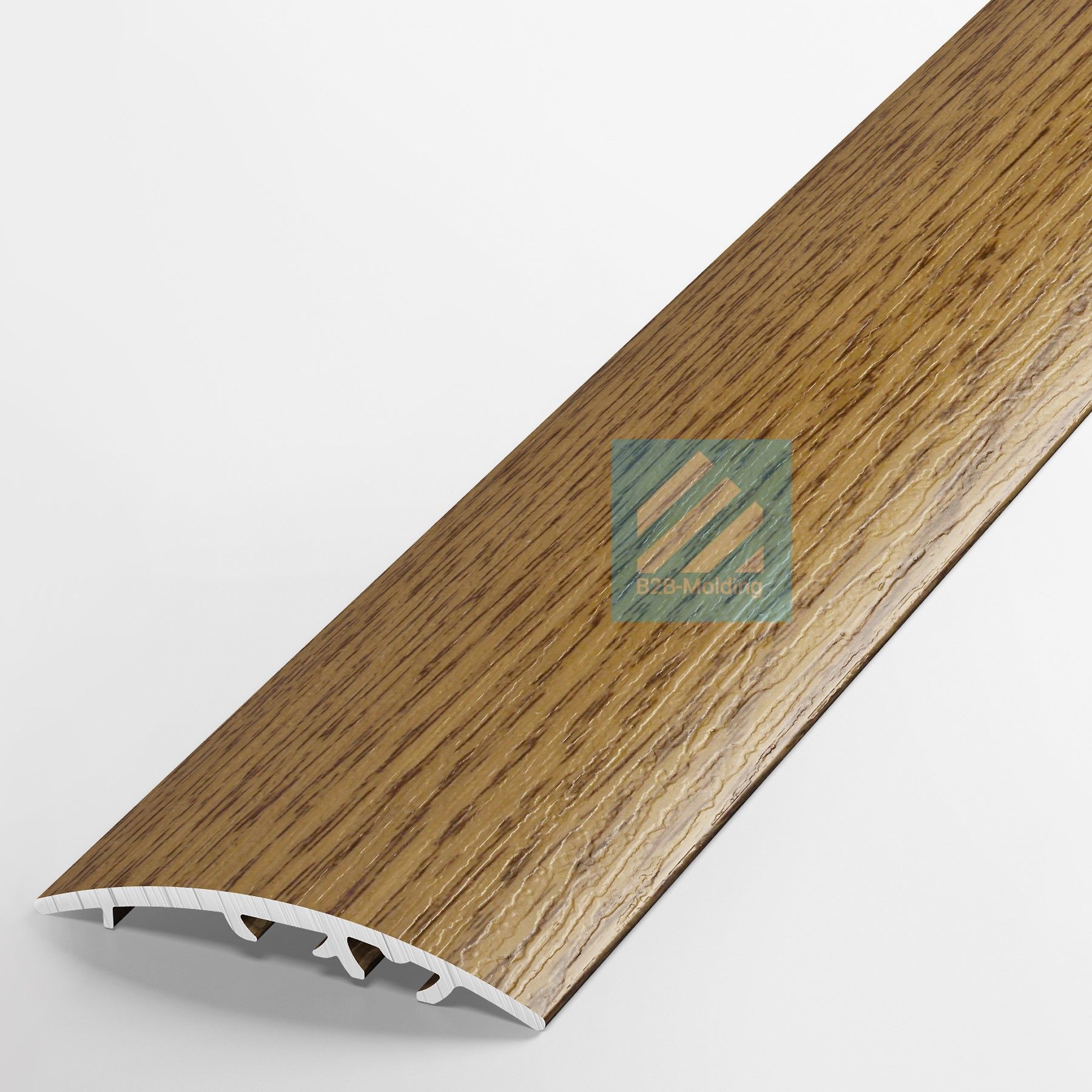

Ламинат очень прихотливый материал, поэтому его установку нужно производить тщательно, соблюдая все рекомендации. Обязательными компонентами для этого процесса являются порожки для ламината, без них укладка подобного напольного покрытия не осуществляется. Благодаря порожкам обеспечиваются деформационные швы, которые служат для защиты пола от вздутия. Игнорирования правил их применения приведет к порче напольного покрытия и необходимости его полной замены. Рассмотрим особенности и способы установки алюминиевых порожков более подробно.

Классификация порожков

Существует несколько видов порожков для ламината. Классифицируют их по назначению, типу изготавливаемого материала и методу установки. Рассмотрим каждую из разновидностей отдельно.

По своему назначению порожки для ламината делятся на три типа. Гибкие порожки используются при необходимости стыковки ламината, обрезанного по кривой линии под определенным радиусом.

Изготавливаться пороги могут из двух материалов: алюминия и HDF, из которого делается стандартный ламинат. Алюминиевые порожки является более универсальными, так как их можно красить и ламинировать для достижения соответствующего напольному покрытию цвету. Относительно HDF ситуация обстоит несколько иначе: покрасить такие порожки нельзя. Рекомендуется покупать их вместе с ламинатом, и желательно, чтобы они были с одной партии. Тогда порожки будут максимально сливаться с ламинатом и станут практически незаметны в интерьере.

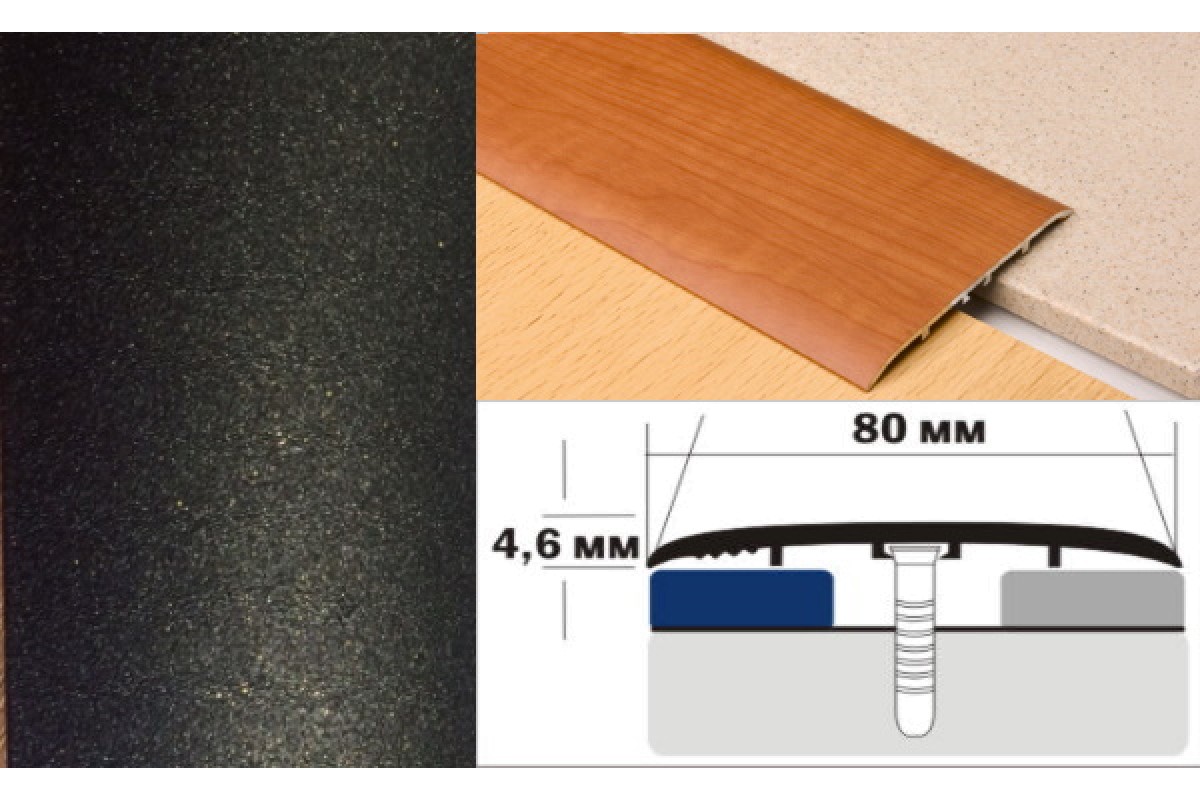

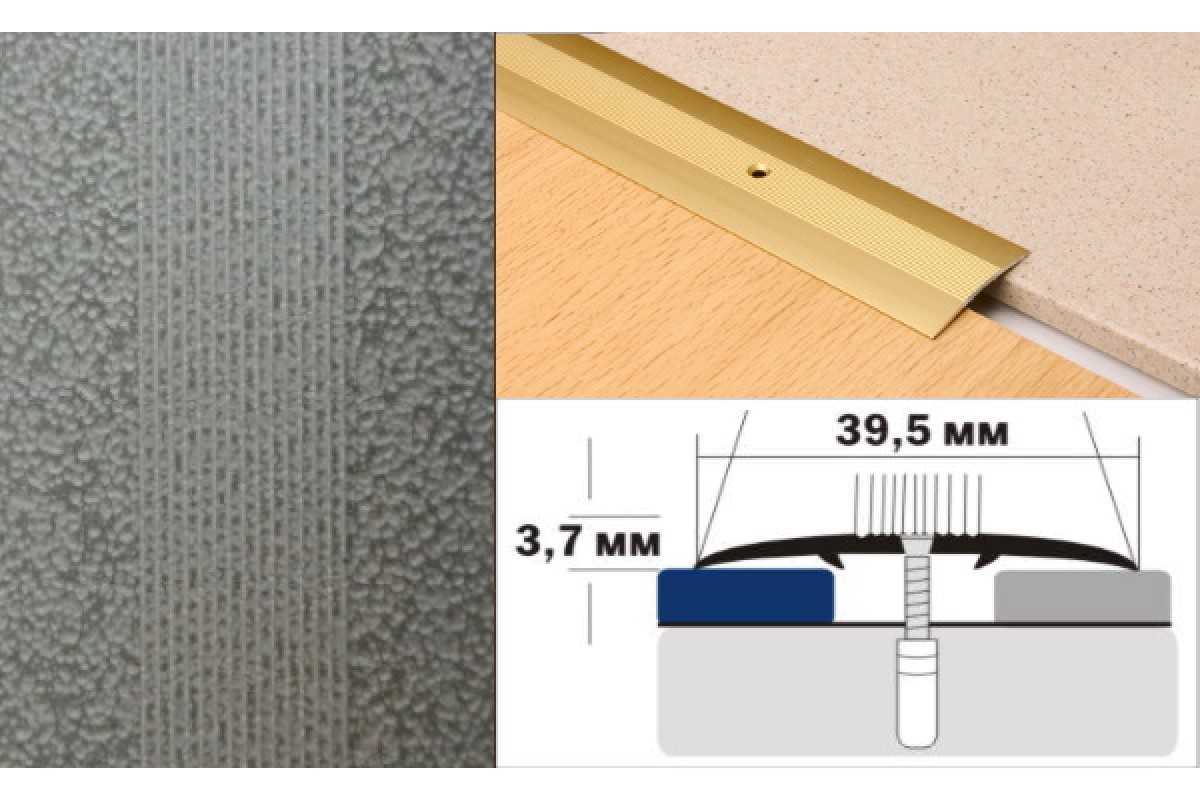

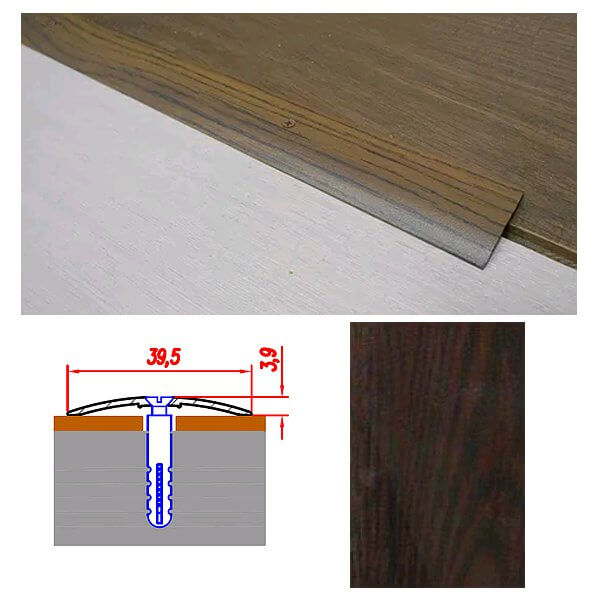

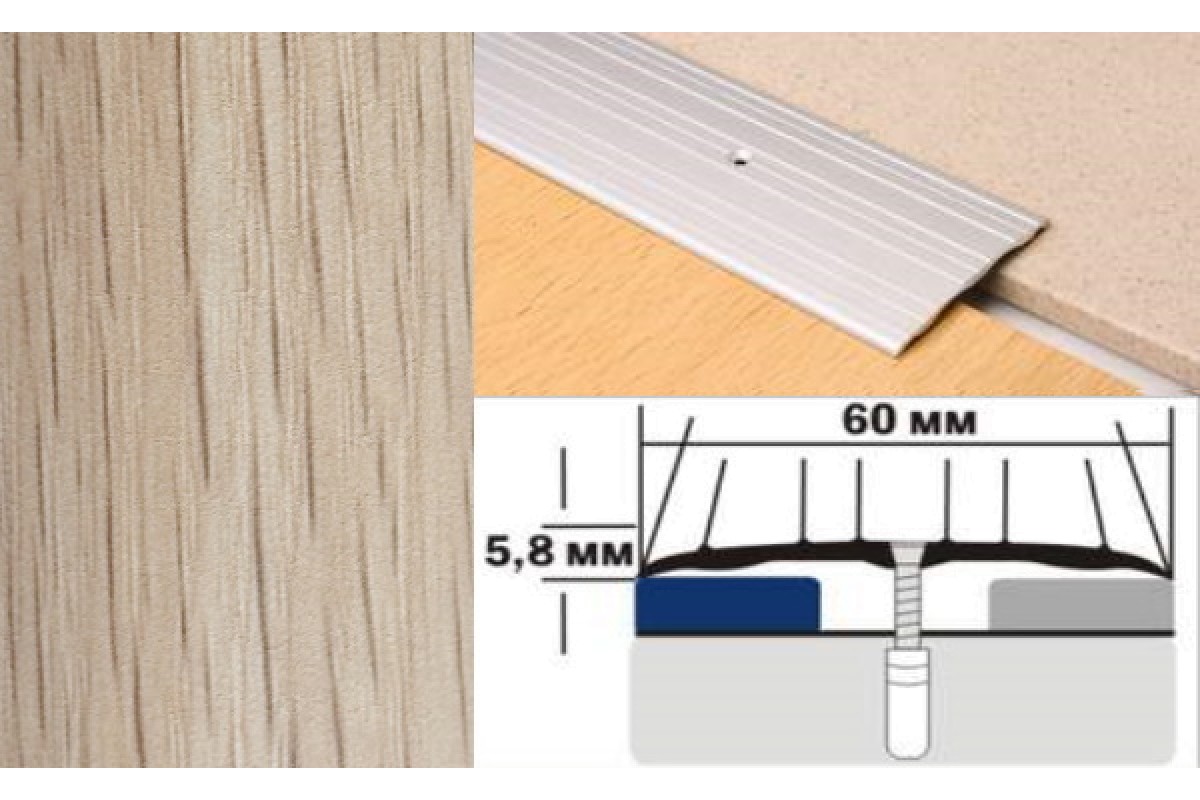

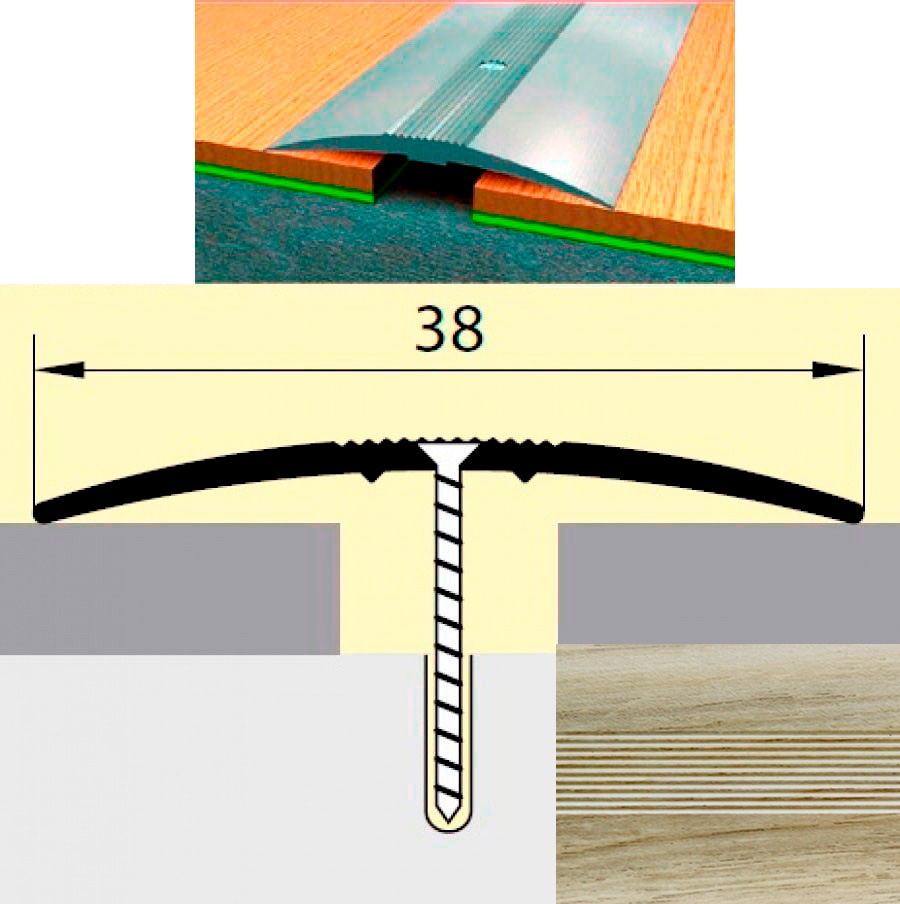

Теперь рассмотрим виды порожков по способу их установки. Всего существует два варианта: со сквозным креплением или через сам порог, а также со скрытым креплением. Конечно же, последний вариант гораздо лучше, так как после его установки отсутствуют внешние крепежи, которые значительно портят вид. То, какие бывают скрытые порожки, можно посмотреть на фото.

Конечно же, последний вариант гораздо лучше, так как после его установки отсутствуют внешние крепежи, которые значительно портят вид. То, какие бывают скрытые порожки, можно посмотреть на фото.

Кроме вышеперечисленных видов, существуют еще односторонние и двухсторонние. Первые применяются для соединения двух листов ламината или ламината с другим материалом. Порожки второго вида можно положить для аккуратного оформления края, завершающего укладку ламината.

Процесс установки

Вернемся к тому, какие бывают виды порожков по методу укладки, и рассмотрим процесс установки каждого из них. Перед этим стоит отметить, что простота выполнения процесса позволяет сделать все своими руками.

Начнем с того, как устанавливаются стандартные порожки для ламината. Работать с этим материалом достаточно просто, самым сложным этапом будет обрезка порожка и подгонка его по размеру. Для этого понадобится пилка по металлу. Использовать электрический лобзик для обрезки не нужно, так как он может оставить заусеницы. Если же с пилкой работать сложно, можно воспользоваться болгаркой, которая позволит ровно и качественно обрезать алюминиевый профиль без повреждения. После обрезки края зачищаются. Теперь можно приступать к разметке места установки. Делать это следует карандашом или маркером.

Если же с пилкой работать сложно, можно воспользоваться болгаркой, которая позволит ровно и качественно обрезать алюминиевый профиль без повреждения. После обрезки края зачищаются. Теперь можно приступать к разметке места установки. Делать это следует карандашом или маркером.

После окончания разметки проделываем отверстия в отмеченных местах при помощи дрели и ставим туда пластиковые пробки. Теперь устанавливаем порожек в нужное положение и крепим его саморезами. Если же заделывается стык между коридором и ванной, то для дополнительной защиты делать установку рекомендуется на силикон. Это поможет предостеречь проникновение попавшей на пол воды в ламинат, а она, как известно, оказывает пагубное влияние на подобные материалы. Иногда можно встретить пороги с уже имеющейся силиконовой вставкой, чаще всего она бывает на порогах со скрытой установкой.

Главной особенностью монтажа порожков скрытой установки является то, что не имеет значение, на каком расстоянии друг от друга будут просверлены отверстия. Главное, чтобы все они располагались на расчерченной заранее линии. Кроме этого момента, оставшийся процесс выполняется по стандартной схеме. В просверленные отверстия вставляются пробки, а после в подготовленный порог вводятся дюбеля скрытой установки. Теперь нужно совместить дюбеля с пробками и забить их легкими ударами молотка по порогу с деревянной наставкой. Забивка дюбелей происходит постепенно, чтобы порог не гнулся.

Главное, чтобы все они располагались на расчерченной заранее линии. Кроме этого момента, оставшийся процесс выполняется по стандартной схеме. В просверленные отверстия вставляются пробки, а после в подготовленный порог вводятся дюбеля скрытой установки. Теперь нужно совместить дюбеля с пробками и забить их легкими ударами молотка по порогу с деревянной наставкой. Забивка дюбелей происходит постепенно, чтобы порог не гнулся.

Существует еще один тип порожков для ламината со скрытой установкой. Такие порожки имеют защелкивающуюся рейку, поэтому процесс монтажа несколько отличается от описанного выше и происходит значительно проще и быстрее. Для начала нужно укрепить на полу планку-защелку, а потом вставить в нее сам порог. После этого он защелкивается и встает в нужное положение. Обычно подобным устройством комплектуется только дорогостоящий ламинат.

Еще можно сказать несколько слов об оформлении нестандартного стыка между плиткой и ламинатом. В таком случае используется угловой порожек, которым можно оформить даже небольшую ступеньку. Из-за сложности монтажа керамической плитки использование такого порожка будет очень удобным, так как его можно поставить на край кафеля и сделать плавный переход к ламинату. Кроме того, края плитки очень хрупкие, и таким образом их можно дополнительно защитить от появления сколов. По этой же причине установку порожка рекомендуется делать на силикон или жидкие гвозди, чтобы не деформировать плитку дрелью или перфоратором.

Из-за сложности монтажа керамической плитки использование такого порожка будет очень удобным, так как его можно поставить на край кафеля и сделать плавный переход к ламинату. Кроме того, края плитки очень хрупкие, и таким образом их можно дополнительно защитить от появления сколов. По этой же причине установку порожка рекомендуется делать на силикон или жидкие гвозди, чтобы не деформировать плитку дрелью или перфоратором.

Выбирая порожек для ламината в магазине, обратите внимание на его ширину, высоту и, конечно же, цвет. Если порожек устанавливается, к примеру, в дверном проеме, то можно купить его во всю ширину коробки. Высоту лучше выбирать минимальную, чтобы не возникало проблем при ходьбе. А цвет должен максимально соответствовать оттенку укладываемого ламината. Учитывая такие нюансы при выборе материала, вы сможете сделать ремонт в своем доме более простым и результативным.

Еще статьи по теме:

Порожки для ламината и плитки: виды, как состыковать

Современные жилые помещения отличаются оригинальным дизайном, который предполагает довольно необычное сочетание напольных материалов, имеющих разную структуру и текстуру. Один из излюбленных приемов дизайнеров – сочетать ламинат и плитку. Это, пожалуй, лучший вариант зонирования жилого пространства.

Один из излюбленных приемов дизайнеров – сочетать ламинат и плитку. Это, пожалуй, лучший вариант зонирования жилого пространства.

При устройстве финишного покрытия пола нередко возникает необходимость состыковать ламинат и плитку. Но стык, как ни старайся, в неприкрытом состоянии представляет собой зазор с резко очерченными границами, что совсем не красит новый пол. Чтобы эффективно скрыть его, были придуманы специальные стыковочные элементы – так называемые порожки для ламината и плитки. Чаще всего их используют, когда оба напольных материала уложены в одной плоскости либо перепад высот минимальный – не более 1 см.

Назначение порожков

На первый взгляд этот элемент необходим только для улучшения эстетической составляющей покрытия. Но на практике он выполняет ряд других, не менее важных функций. Своевременная установка порожков не является трудоемким процессом. Поэтому рекомендуется заранее включить их в схему монтажа и комплектацию.

На практике во время эксплуатации покрытия в щелях, образованных двумя материалами, скапливается большое количество пыли и грязи. Чтобы ее убрать потребуются достаточные усилия. Установив соединительный элемент можно снизить трудоемкость эксплуатации пола. Кроме этого фактора отметим улучшение внешнего вида покрытия.

Чтобы ее убрать потребуются достаточные усилия. Установив соединительный элемент можно снизить трудоемкость эксплуатации пола. Кроме этого фактора отметим улучшение внешнего вида покрытия.

Положительные качества соединительных элементов:

- Долговечность покрытия. Самыми уязвимыми местам декоративного пола являются кромки. При постоянной механической нагрузке на их краях образуются сколы и трещины. Пороги для ламината между комнатами будут выполнять защитную функцию;

- Безопасность для проживающих во время хождения;

- Возможность скрыть небольшие дефекты. Чаще всего это перепады уровней между различными напольными покрытиями;

- Выбор различных моделей, отличающихся не только внешним видом, но и материалом изготовления, конструкцией и способом монтажа.

Важно правильно подобрать порожки для ламината со скрытым креплением или аналогичную им модель с другой монтажной схемой. Для этого следует ознакомиться с их разновидностями.

Совет

На выбор будет влиять не только эксплуатационные, но и технические характеристики этого монтажного компонента. В частности необходимо правильно рассчитать ширину, чтобы полностью закрыть переход от плитки к деревянному покрытию.

Установка порожков на ламинат и другие материалы выполняется различными способами:

- использование декоративных порожков;

- стык в стык;

- устройство подиумов.

Виды: разноуровневые, угловые, завершающие, прямые

- Выравнивающие порожки предназначены для сокращения высотной амплитуды между различными покрытиями. С помощью подобных конструктивных элементов удается скрыть перепады высот в диапазоне 3–18 мм.

- Прямые пороги между комнатами служат для обустройства стыков полов одинаковой высоты. Максимально возможный разброс высот не более одного миллиметра.

- Угловые или лестничные – имеют локальное применение. С их помощью фиксируют напольное покрытие возле ступеней.

Как правило, они выполнены из резины, поскольку риск соскользнуть со ступенек есть всегда.

Как правило, они выполнены из резины, поскольку риск соскользнуть со ступенек есть всегда. - Завершающими – оформляют подходы к балкону, порог прихожей или обрамляют кромки на подиумных полах. Их довольно часто используют в качестве разноуровневого порожка между плиткой и ламинатом.

По способу соединения различают:

- Металлическую планку, имеющую сквозную фиксацию. Она представляет собой специальную полосу, которой накрывают стык, прижимая его кромки к полу. Для крепления, как один из возможных вариантов, используют саморезы, снабженные потайной головкой. Планка эффективна также, когда имеется разница высот поверхностей или выполнена неточная подрезка. Для уплотнения краев планки можно использовать силиконовый герметик.

- Н-образный профиль. Он похож на букву Н, которую уложили набок. Нижняя полка заводится под установленные панели, затем плитку вводят в противоположный паз и укладывают на клей. При этом остается зазор, который затирают специальным составом для плитки, а со стороны ламелей заполняют герметиком.

Для этого подойдут акриловые либо силиконовые составы.

Для этого подойдут акриловые либо силиконовые составы. - Н-образный разборный. В нем две Т-образные планки, которые соединены ножками. Планку устанавливают в соответствии с границами стыка и фиксируют. Завершив монтаж, верхнюю часть, декоративную, вставляют в зажим, расположенный на нижней части, и защелкивают.

Кроме этого важным моментом является выбор материала изготовления. Для долгого срока безремонтной службы необходимо тщательно проверять качество продукции еще до ее приобретения. Самыми популярными остаются алюминиевые модели, так как они обладают всеми необходимыми свойствами – механической прочностью, не подвергаются коррозии, могут быть покрашены в любой цвет.

Но помимо них существует возможность выбора следующих типов завершающих разграничителей:

- Пластиковые. Бюджетный вариант, который может быть применен только в том случае, если поверхность не будет подвергаться большим нагрузкам. Также гибкий порожек между плиткой и ламинатом используется при создании непрямолинейных рисунков.

- Из ДВП. Преимуществом этого материала является внешний вид и гармоничное сочетание с ламелями. К недостаткам относят влияние низкую механическую прочность. Для создания рисунка на поверхность ДВП наносят специальную пленку, которую защищают слоем из специального прозрачного материала.

- Резиновые. На самом деле во время изготовления гибких порогов применяют каучук. Иногда для создания достаточной эластичности в состав вводят полимеры и другие неорганические добавки.

- Пробковые. Встречаются очень редко, так как характеризуются высокой стоимостью и недостаточной механической прочностью. Область применения – декоративное закрытие щелей небольших размеров.

Кроме этих видов производители предлагают пороги угловые. Они монтируются на края ступеней, чтобы предотвратить соскальзывание во время хождения.

Совет

В некоторых случаях возможно использование стеклянных изделий. Но при этом обязательно выполняются все требования безопасности, так как уникальный внешний вид не является основным приоритетом при выборе.

Как установить порожек между плиткой и ламинатом

Для изготовления декоративных порогов используют дерево, пластик или алюминий. По текстуре они могут имитировать древесину, камень или даже драгоценный камень. Все это как нельзя лучше подходит для оформления стыков между ламелями и плиткой. Алюминиевые аксессуары более устойчивы к истираемости, то есть служат значительно больше.

Прямые пороги

Проще всего устанавливать прямые порожки. Они плотно закрывают щели, предотвращают попадание грязи или влаги в стыковочный шов. Этот способ не лишен и недостатков:

- полностью плавным такой переход не назовешь, так как он чуть выступает;

- не всегда получается подобрать аксессуар в тон напольным материалам;

- используемые для крепления шурупы иногда проглядываются на поверхности, хотя сегодня на рынке можно встретить также порожки для ламината со скрытым креплением.

Тем не менее они пользуются большой популярностью. Это самый практичный способ стыка материалов.

Это самый практичный способ стыка материалов.

- в пол по линии стыковки ламината и керамической плитки вбивают дюбеля. Сделать это очень просто, поскольку на всех изделиях, которые представлены сегодня на строительном рынке, имеются специальные разметки и симметричные отверстия под крепежи. Через них очень просто разметить основу;

- по выполненной разметке просверливают отверстия на основании и прикручивают порог шурупами, которые входят в комплект.

- это не касается деревянных оснований – профиль к ним крепят сразу, используя саморезы.

Для скрытого крепления используют специальный клей или жидкие гвозди. Этот способ довольно трудоемкий, однако, эстетичнее, поскольку позволяет скрыть крепежные элементы.

Важно

Проследите, чтобы напольный материал не упирался в паз порожка. Необходимо оставить компенсационный зазор как минимум в 5 мм, который предотвратит их линейную деформацию при перепадах температур.

Как устанавливают гибкие порожки

Для оформления стыков сложной формы – изогнутых либо криволинейных используют гибкий порожек между плиткой и ламинатом. Купить сегодня эти полосы, которые способны принять необходимую форму, можно практически в любом магазине стройматериалов.

Купить сегодня эти полосы, которые способны принять необходимую форму, можно практически в любом магазине стройматериалов.

Пороги гибкие состоят из двух частей. Нижняя, на которой имеется паз-клипса, устанавливается в процессе монтажа напольного покрытия. Декоративная вставка защелкивается на ней позже, уже на готовой отделке пола.

Эти молдинги в обычном состоянии характеризуются небольшим радиусом изгиба. Поэтому перед работой их необходимо размягчить. Пластмассу либо погружают в теплую воду примерно на 15 минут или используют строительный фен. Готовую к установке вставку легкими ударами вбивают в нижнюю часть профиля. Больше всего подойдет киянка, ее резиновая головка не нанесет никаких повреждений поверхности декоративной планки.

Посмотрите, насколько красиво смотрятся эти порожки — фото:

Как состыковать без порожка: способы соединения

Сегодня можно отделать стык между плиткой и ламинатом без порожка. При должной степени сноровки и опыта можно предотвратить появление ощутимых перепадов уровня между двумя слоями материала.

- На первом этапе необходимо подготовить черновой пол. Идеальным вариантом считается одинаковый уровень первого и второго покрытия. Поэтому следует заранее рассчитать толщину подложки для ламелей и клея для кафеля. После этого начинается процесс укладки последнего.

- Как только образовалась граница – можно приступать к монтажу деревянного покрытия. При этом будет образован стык плитки и ламината без явной границы. Еще раз необходимо акцентировать внимание на одинаковом уровне. В процессе монтажа допускается использовать различные виды грунтовки для образования единого рисунка. Единственным условием является безопасность эксплуатации для деревянных ламелей.

- Более сложной задачей является соединение ламината и плитки без порожка волнообразной формы. В этом случае подготавливают макет формы. Для этого используется любой подходящий материал, например – полосу тонкостенного металла.

Шаблон устанавливается в месте соединения покрытий. Затем обрезаются куски кафеля согласно полученным контурам и устанавливают на черновой пол. Такую же процедуру выполняют с ламелями. Важно, чтобы заготовки плотно примыкали к шаблону. После окончательного монтажа он удаляется, а место соединения заполняется грунтовкой. Таким образом выполняется укладка декоративной поверхности с помощью доступных подручных средств.

Шаблон устанавливается в месте соединения покрытий. Затем обрезаются куски кафеля согласно полученным контурам и устанавливают на черновой пол. Такую же процедуру выполняют с ламелями. Важно, чтобы заготовки плотно примыкали к шаблону. После окончательного монтажа он удаляется, а место соединения заполняется грунтовкой. Таким образом выполняется укладка декоративной поверхности с помощью доступных подручных средств.

Представляем вашему вниманию самые эффективные технологии укладки.

- Пробковые компенсаторы. Хотя это и новый материал, но уже пользуется популярностью, так как переход получается аккуратным и очень красивым. Монтаж проводится быстро, однако, необходима длительная подготовка. К тому же материалы распиливают очень осторожно, чтобы не допустить каких-либо повреждений, даже малейших сколов. Это связано с тем, что компенсатор вставляется в стыковочный шов между покрытиями, и он должен быть ровным не только по ширине, но также и по глубине. Для этого при подгонке этих материалов друг к другу оставляют небольшой просвет, примерено, в 2 мм.

- Герметики (пена, мастика, паста). Таким способом можно скрыть стыковочные швы, имеющие любую форму, ширину и глубину. Самым важным моментом является выбор компенсирующего материала. Он должен иметь хорошую адгезию относительно обеих поверхностей, быть прочным и упругим. Нужно учесть, что после обработки шов получается неразъемным, то есть при необходимости ремонта демонтируют весь пол. Обработку стыков проводят в такой последовательности:

- сначала выкладывают плитку, а когда клей полностью схватится, под нее подгоняют ламели;

- ламели должны покрывать плитку с некоторым запасом;

- размечают точную линию среза;

- ненужную часть плитки очень аккуратно отрезают болгаркой;

- с ламелей срезают часть подложки таким образом, чтобы в месте шва высота стыкуемых поверхностей была той же.

Затем материал тщательно затирают наждаком;

Затем материал тщательно затирают наждаком; - ламинат той частью, с которой срезали подложку, фиксируют к стяжке на клей;

- после того, как материалы будут плотно состыкованы,приступают к заделке швов.

как стыковать ламинат между комнатами, т-образный порог для пола и гибкий профиль

Порожки для линолеума означают границу переходов между комнатами

Порожки для линолеума имеют колоссальное многообразие видов, форм и расцветок. Выполнены пороги из разных материалов и предназначены для широкого использования, как в квартирах и домах, так и в любых учреждениях. Своим ассортиментом порожек может удовлетворить любой взыскательный вкус потребителя.Содержание материала:

Разновидности порожков для линолеума

Как-то странно представить себе современный интерьер, в котором не оформлены стыки между напольным покрытием. Такое помещение выглядит незаконченным и неаккуратным. Для финишного завершения любого ремонта пола, используют оформление стыков для напольных покрытий из ламината, линолеума, паркетной доски, плитки и др. Стык оформляется специальными порожками, планками, гибкими профилями. Для соединения разнородного настила или зонирования помещения, применяют гибкий выпуклый профиль. Часто для соединения линолеума пользуются декоративными прижимными планками. Можно сгруппировать порожки по материалам производства, назначению, способу крепления, методу окраски.

Для финишного завершения любого ремонта пола, используют оформление стыков для напольных покрытий из ламината, линолеума, паркетной доски, плитки и др. Стык оформляется специальными порожками, планками, гибкими профилями. Для соединения разнородного настила или зонирования помещения, применяют гибкий выпуклый профиль. Часто для соединения линолеума пользуются декоративными прижимными планками. Можно сгруппировать порожки по материалам производства, назначению, способу крепления, методу окраски.

Порожки изготавливаются из следующих материалов:

- Полимеры (ПВХ), попросту пластиковые;

- Металлические сплавы цветных металлов;

- Дерево;

- Пробка;

- Резина;

- МДФ.

Порожки для линолеума могут быть изготовлены из различного материала

Порожки имеют следующие типы крепления – открытое или внешнее крепление, скрытое или внутреннее крепление. Порожки окрашиваются следующими способами – методом анодирования под цвет золота, хрома или бронзы, методом порошковой покраски полимерами и методом ламинирования. Набор возможностей или функциональность порожка для напольного покрытия – декоративная, защитная, предохраняет стыки от влаги и грязи и нивелирование разновысотного покрытия. Также пороги можно уложить, используя клей, холодную или горячую сварку.

Набор возможностей или функциональность порожка для напольного покрытия – декоративная, защитная, предохраняет стыки от влаги и грязи и нивелирование разновысотного покрытия. Также пороги можно уложить, используя клей, холодную или горячую сварку.

Необходимо обратить внимание, что перед стыковкой методом сварки или склеивания, требуется приклеить полотна напольного покрытия к основанию.

Выбор крепления зависит от конкретных возможностей применения для уложенного напольного покрытия. С помощью гибких порожков или профилей можно оформить криволинейные соединения, состыковать керамическую плитку с ламинатом, паркетом или линолеумом.

Как правильно стыковать ламинат между комнатами

Все учили физику в школе и прекрасно представляют, что при увеличении температуры любые твердые тела расширяются, в соответствии с коэффициентом своей плотности. Любое напольное покрытие относится к твердым материалам, и при укладке на пол по технологии, необходимо оставлять зазоры между стеной и на стыках в проходах из одного помещения в другое.

Для маскировки щелей у стены используется декоративный плинтус, а переход требуется закрыть специальными порогами.

При укладке ламинатной доски на пол, трудности возникают обычно на стыке помещений, стык рекомендуется сделать незаметным или наоборот, декоративным, но в обоих случаях безопасным, чтобы при ходьбе не зацепиться ногами за края стыков. Идеальным решением проблемы станет стыковочный соединитель 2 одинаковых или разных напольных полотен. Такой соединитель легко может закрыть технологический зазор на переходе между комнатами. Продажа соединителей, планок или порожков предлагается специализированными магазинами.

Планки-порожки для оформления стыков могут быть нескольких видов

Планки-порожки для оформления стыковки бывают нескольких разновидностей:

- Так называемые квант, которые предназначены для того, чтобы совместить разноуровневые напольные покрытия;

- Стык – предназначены для того, чтобы прижать к основанию одноуровневые напольные покрытия и закрыть стыковочную щель;

- Угол – предназначены для оформления угловых элементов лестничных ступеней.

Состыковка зазоров с помощью порогов для ламината легко производится самостоятельно. Чтобы соединить разнородные материалы, например, разновидности ламината и плитки, рекомендуется использовать пробковый компенсатор, т.к. пробка обладает великолепной адаптивностью к температурному режиму и силовым нагрузкам. Такой компенсатор крепят внутри щели, и он полностью закрывает зазор. Если необходимо состыковать ковролин, то правильнее устанавливать полотна по отношению друг к другу так, чтобы волокна были параллельны, в этом случае шов будет скрытым.

Т-образный порог для пола, как элемент декора

Порожки позволяют продлить срок использования напольных покрытий, придают законченный вид, украшают помещение. Порожки делятся по предназначению на прямые – используются, чтобы стыковать швы однотипных одноуровневых напольных покрытий, выравнивающие – используются для соединения и декорирования швов разноуровневых напольных покрытий с перепадом высоты от 3 мм до 18 мм, угловые – используются для фиксации края или углов напольного покрытия, завершающие – используются для оформления кромочных частей поверхности, таких как подиумы, лестницы или просто перепады свыше 18 мм.

Т-образные профили или переходные используются, чтобы стыковать швы смешанных одноуровневых напольных покрытий.

Верхняя часть Т-образного порога представляет собой декоративную планку, внизу под планкой прикреплена ножка. Чтобы установить Т-образный порог, используется жидкая клеевая масса, в которую вставляется ножка профиля.

Т-образный порог для пола позволяет продлить срок использования напольного покрытия

Применение Т-образного порога широко:

- В быту;

- На производстве;

- Формы, материал и внешний вид имеют огромное разнообразие, им оформляется даже стыковка профилей в холодильнике;

- Производится стыковка керамогранита.

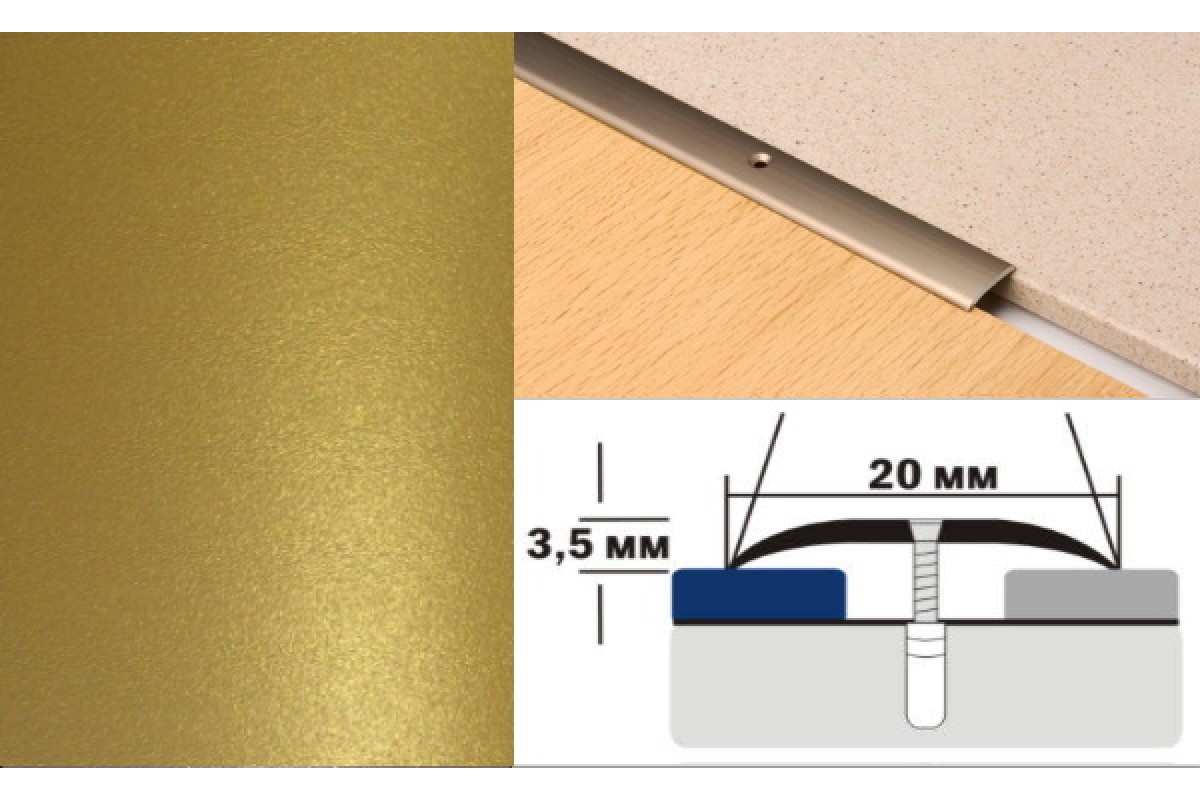

Размеры Т-образного порожка – толщина верхней планки составляет 2,2 мм, ширина верхней планки составляет 20 мм или 25 мм. Такой порог может совместить различные напольные и стеновые покрытия, т.е. он прекрасно монтируется, как в горизонтальном, так и в вертикальном положении.

Только гибкий профиль для пола

Любой формы и радиуса криволинейные стыки успешно оформляются гибкими профилями для пола. Гибкий профиль для пола поможет придать законченную форму, естественная или искусственная стыковочная линия становятся декоративными элементами и придают неповторимый вид интерьеру помещения.

Видов порожка множество и для того, чтобы сделать безошибочный выбор, необходимо четко представлять возможности каждого вида:

- Соединительная прижимная планка используется для стыковки полотен линолеума, может быть заменой холодной или горячей сварки, для соединения разнотипного напольного полотна, для маскировки щелей.

- Гибкий стыковочный профиль используется для оформления криволинейных стыков, объектов по периметру или в качестве длинного порожка.

- Порожек используется для защиты краев напольного покрытия от нагрузочных разрушений, обеспечивает безопасность передвижения по напольному покрытию.

Гибкий порог для пола монтировать достаточно просто

Смонтировать порожки не составляет особого труда. Существует способа крепления. Открытый – производится для профилей с готовыми отверстиями, нарезается необходимая длина, следует отметить точки для сверления напольного покрытия, закрепить порожек шурупами. Закрытый, производится для профилей с нижним рельсом и Т-образным верхом или планкой с внутренними отверстиями, у которых нижняя часть прикрепляется к напольному покрытию, а верхняя часть вставляется сверху и надавливается.

Для монтирования гибкого профиля необходимы определенные усилия и опыт работы с таким креплением.

Бывает гибкий профиль для пола разный. ПВХ профиль имеет основание и декоративную планку, применяется для оформления криволинейных линий. Металлический профиль применяется не только на изгибах, но и на прямых сегментах. Заделка криволинейных стыков происходит за счет закрепления крепежного элемента профиля к основанию, далее декоративная верхняя часть защелкивается и переходной изгиб становится красиво и аккуратно оформленным.

Аккуратная соединительная планка для линолеума

2 полотна линолеума можно конечно склеить с помощью холодной или горячей сварки, но достаточно быстро от постоянных нагрузок швы отклеиваются и смотрятся неаккуратными, а напольное покрытие полностью теряет привлекательность. Долговечным оформлением переходных стыков станут алюминиевые прижимные планки для линолеума.

Планки для соединения линолеума могут быть жесткими или гибкими

Планки продаются следующих видов:

- Гибкие;

- Жесткие.

Гибкие прижимные планки используются для изгибов, а жесткие прижимные планки применяются для прямолинейных стыков. Профиль беспроигрышно будет стыковать керамическую плитку, керамогранит, паркетную и ламинатную доску, стеновые панели и т.д., практически все, на что хватит фантазии его применить. Наиболее востребованным считается металлический порожек.

Как соединить ковролин между собой (видео)

Все виды порожков решают проблемы оформления стыков, изгибов, углов, совмещения разных напольных покрытий, как по материалам, так и по высоте. При этом они прекрасно вписываются в любой интерьер, как по цвету, так и по фактуре и форме.

Пороги для ламината – виды элементов, способы крепления и полезные советы

Опубликовано 16 Июнь 2015 в 22:28

Современная отделка напольных оснований предусматривает использование разнообразных отделочных покрытий. Они могут располагаться в разных помещениях, а могут быть уложены в одном. К примеру, нередко в кухне на пол рабочей зоны укладывают керамическую плитку, а обеденной — ламинат или линолеум. Ламинат как напольное покрытие сегодня особо популярен. Поэтому во многих жилых помещениях можно увидеть эти декоративные панели. Но как скрыть стык двух материалов, к примеру, ламината и керамической плитки? Ответ прост — используем специальные пороги для ламината.

Зачем нужны такие порожки?

Если стык между двумя покрытиями не скрыть, то ремонт будет казаться незаконченным. Это, во-первых, некрасиво, а, во-вторых, зазор — это рассадник грязи. Так что от него необходимо избавляться всеми доступными способами.

Самый простой из них — установить порожек. Кстати, на рынке таких элементов — огромное количество и по оформлению, и по способу крепления, и по материалу изготовления.

К назначению порогов нужно добавить еще несколько позиций:

- С помощью этих планок можно закрыть края напольного материала и тем самым предостеречь их от быстрого излома.

- Эти элементы обеспечивают безопасность при хождении людей.

- С их помощью пол становится эстетически завершенным.

- Порожки могут скрыть небольшие неровности, оставленные при монтаже напольных покрытий.

Есть на рынке некоторые конструкции порогов для ламината, которые маскируют даже перепад высот. Кстати, эта величина может варьироваться от 3 мм до 20 мм. Такими материалами можно соединить между собой не только плитку и ламинат, но также линолеум и ковролин. Так что их функциональность не ограничивается только ламинатом.

Разнообразие порожков для ламината

Пороги для ламината отличаются друг от друга по разным критериям. Давайте рассмотрим их подробнее.

Конструктивные особенности

По этому признаку пороги отличаются между собой формой и назначением:

- Прямые. Этот элемент используется только в том случае, если разноплановые напольные покрытия уложены в одной горизонтальной плоскости. При этом не столь важно, будет ли это граница между плиткой и ламинатом. Такой порог можно уложить и между двумя комнатами, где застелен только ламинат. Здесь главное, чтобы уровень двух плоскостей по высоте был одинаков.

- Угловой. Его еще называют лестничным. Изготавливается он специально для лестничных пролетов и укладывается на ребра ступенек. Тем самым прикрывается свободный незащищенный край облицовочного материала. Чаще всего угловые порожки — это резиновые планки, исключающие скольжение.

- Завершающие. Здесь два варианта. Первый — это конструкция, которая скрывает край одного уровня настила при разноуровневой укладке. Второй — скрывающий края обоих материалов, расположенных на разных уровнях. Нередко этот вид порогов используют для оформления приподнятых частей пола. К примеру, около лестниц, а также при входе на присоединенный балкон или лоджию.

- Криволинейные. Каких-то конструктивных нагрузок этот вид не несет. В основном его задача — сделать пол необычным, более красивым и оригинальным. Правда, мастеру, который будет заниматься укладкой напольного основания, придется создать криволинейную границу между двумя напольными покрытиями. Скорее всего, это будет плитка и ламинат. Кривизна порожка в этом случае становится критерием создания границы.

Способ крепления

Открытий порожек

Здесь также есть отличительные особенности. Сегодня используют два способа крепления:

- Открытый.

- Закрытый.

Открытый тип крепления заключается в том, что в молдинге уже есть готовые монтажные отверстия. Даже если производитель их не сделает, высверлить отверстия своими руками при помощи дрели не составит большого труда. Здесь важно точно соблюсти расстояние между крепежами, которое колеблется в диапазоне 30–50 см.

Но перед этим необходимо порог для ламината точно подрезать под расстояние между ограничительными конструкциями. Это могут быть косяки дверной коробки или плинтуса. Если в вашем доме основание, на которое уложен ламинат, деревянное, то порог крепится к нему обычными саморезами. Если бетонное, то в нем точно по месту крепежей высверливают свои отверстия, в которые загоняют пластмассовые дюбели. А вот к ним уже порог крепится саморезами.

Это, безусловно, не самый красивый вариант, потому что шляпки крепежей остаются на виду. В этом плане скрытый способ фиксации лучше. Для него необходимы специальные порожки, которые состоят из двух частей. Первая — монтажная — прикрепляется к полу саморезами. Вторая — декоративная — это планка, которая закрывает крепежные изделия. Она фиксируется к первой части замковым соединением. Просто укладываете ее по месту установки и прижимаете с небольшим усилием. Щелчок — и планка закреплена.

Есть еще один скрытый способ установки порожка — с помощью сильных клеевых составов. Это может быть клей ПВА, жидкие гвозди и прочие составы, которые наносятся на обратную сторону порожка. Последний укладывается по месту назначения и сильно прижимается. В зависимости от типа клея время фиксации может быть разным. Этот способ требует больше времени, и нередко для его проведения нужны два работника.

Четвертый вариант крепления — комбинированный. Это когда одновременно используются и саморезы, и клей. Применяется он только в том случае, когда необходимо установить порог большой длины или с большим радиусом кривизны. Чаще всего так фиксируют пластиковые порожки.

Сырьевой материал

Порожки металлические

Из каких материалов изготавливают порожки для ламината? Вариантов достаточно много:

- Традиционные деревянные пороги. Они прекрасно сочетаются с ламинатным полом. Кроме прочности, им присущи природная красота и простота монтажа. Есть и недостаток. Защитный слой — лак или краска — быстро выходит из строя. Так что такой порог периодически приходится подкрашивать или обрабатывать лаком.

- Металлические. Изготавливают их из алюминия, латуни и стали. Первый вариант — самый распространенный и демократичный. Все металлы обладают большой прочностью и длительным сроком эксплуатации. Сегодня дизайнеры подбирают металлические пороги под дверные ручки. Считается, что так обеспечивается стилизация помещения.

Необходимо обратить внимание на то, что стальные порожки устанавливают в местах с большой нагрузкой на пол. Латунные быстро теряют внешний вид, если ходить по ним в уличной обуви — на них остаются царапины от набоек. Многие производители предлагают металлические пороги, внешняя сторона которых закрыта специальной декоративной пленкой под золото, серебро, хром или бронзу.

- Ламинированные. В их основе лежит плита МДФ, из которой нарезаются эти декоративные планки. Отличаются они огромным выбором рисунка и цвета, небольшой ценой и не очень долгой эксплуатацией.

- Пластиковые. Эта модель сегодня одна из самых популярных не только за счет цены, но и за счет огромного разнообразия декоративного оформления. Однако, к сожалению, срок службы пластиковых порогов для ламината довольно низкий. Поэтому не стоит надеяться на то, что они прослужат долго и без проблем. Правда, низкая стоимость изделия позволяет в любой момент поменять вышедший из строя материал.

- Стеклянные. Есть и такие элементы на современном рынке. Это, конечно, уникальный вариант дизайна. Но использовать его можно лишь в местах с минимальными нагрузками.

Как правильно подобрать порожек для ламината?

Порог для стыковки двух покрытий

Чтобы правильно выбрать порог, который будет установлен между плиткой и ламинатом, необходимо учитывать несколько факторов:

- Функциональное назначение двух помещений. Возьмем для примера коридор с уложенным в нем ламинатом и кухню с керамической плиткой. Поскольку кухня относится к категории влажных помещений, порог должен обладать влагостойкостью. А значит, пластик и алюминий — оптимальный вариант выбора.

- Декоративное оформление. Здесь нет каких-то определенных законов, и каждый потребитель решает сам, какого цвета порог уложить между двумя напольными покрытиями. Он может попадать в тон одного из них или отличаться по цвету от обоих материалов, обозначая границу между ними. Особенно это касается криволинейных порогов, установленных в одном помещении. Чтобы разграничить две комнаты, лучше взять порог в цвет одного из материалов на полу.

- Опять-таки напоминаем, что можно использовать двухуровневые элементы, скрывающие разные уровни двух уложенных покрытий.

И еще один нюанс выбора, который зависит от соотношения цены напольного покрытия и порога. К примеру, вы уложили на пол дорогостоящий ламинат. Не стоит располагать рядом с ним дешевый пластиковый порог. Разоритесь на деревянный или стальной. Пусть все соответствует вашему статусу.

Секреты долговечного стыка

Правильная стыковка

Давайте рассмотрим несколько нюансов, отвечающих за качество стыка между плиткой и ламинатом, а, соответственно, и за долгосрочную их эксплуатацию:

- Сразу же оговоримся, что качественный стык — это не только грамотная установка порога и его правильный выбор. Это правильно спланированные и проведенные строительные процессы, которые гарантируют вывод двух напольных покрытий на один или два уровня.

- Если вы не совсем опытный мастер с небольшим стажем, то рекомендуем укладывать только прямолинейные молдинги. На сайтах большинства компаний, которые предлагают криволинейные пороги, вы найдете огромное количество фотографий. Но сделать так, как показано на фото, без большого опыта невозможно. В итоге вы просто испортите полы, получив страшный стык с зазубренными краями. Так что, если вы решили создать идеальную криволинейную границу «ламинат-кафель», воспользуйтесь услугами профессионалов.

- Обязательно учитывайте подготовку оснований в двух комнатах. Здесь важно правильно подойти к сооружению уровня основания под каждый отделочный материал. К примеру, для этого придется принять во внимание толщину не только кафеля и ламинированных панелей, но и подложки под ламинат. Чаще всего высота основания под двумя материалами неодинакова. Так что придется подбирать толщину резиновой прокладки, которую устанавливают под порожек.

- Учитывайте и тот факт, что ширина стыка по его длине может быть разной. В этом плане проблем возникнуть не должно, поскольку порожки по ширине имеют достаточно широкий ассортимент.

- В строительстве есть и другие варианты заделки стыков. Порожек — не единственный. К примеру, можно заделать стык пробковым элементом, посадив его на клей, или залить силиконовым герметиком.

- В первую очередь укладывается керамическая плитка, потому что клеевой состав долго сохнет. При этом может произойти усадка. Затем монтируется ламинат. Последний этап — установка порожка.

Заключение по теме

Пороги для ламината — это элемент напольного покрытия, который выполняет несколько важнейших функций. Без него оформление напольного основания практически невозможно, если речь идет о разноплановой облицовке пола. Именно пороги скрывают зазор между двумя материалами, закрывая границу стыка и делая полы монолитными. Они придают полу презентабельный внешний вид и обеспечивают его высокую функциональность.

Автор:Поделиться материалом:

Комментарии и отзывы к материалу

Виды порожков для пола – Планета Профиля

Скрыть технологические зазоры, стыки одного покрытия с другим и придать завершенный вид ремонту, призваны декоративные порожки.

Они образуют единую поверхность пола, создают плавные переходы с линолеума на ламинат или кафель. Напольный порог надежно крепит края отделочных материалов, защищает от влаги, пыли, случайных повреждений. Профили из алюминия отличаются легкостью, стойкостью к износу, разнообразием цветов, доступными ценами.

Виды порожков – от материала до формы

Строительные магазины наполнены порогами из дерева, пластмасс, металлов. При таком разнообразии, металлические конструкции из сплавов не уступают другим. Алюминиевые профили – прочные и одновременно легкие.

Разработано два вида их крепления – видимое просто крепится к полу и скрытое, его установка происходит поэтапно. Сначала монтируют скрытый элемент, затем верхний из металла.

В зависимости от задачи, которую предстоит выполнить порогу, их делают из разных конструкций профиля. Благодаря этому они становятся мультифункциональными:

- Прямые. Это вогнутая или плоская Т-образная планка стыкует одноуровневые покрытия между комнатами. Срезы покрытий должны быть прямыми с допустимой погрешностью 2 мм. Устанавливают в открытом проеме, или под дверью.

- Разноуровневые. При разнице в высоте между уложенными покрытиями больше 1,5 см, с перепадом высот хорошо справляется разноуровневый порог для пола. Он закрывает края досок, плитки, паркета от повреждений, визуально скрывает разницу высот пола, делает переход с одного на другой участок безопасным.

- Угловые. Используют, чтобы закрыть переходные ступеньки, разницу в толщине смежных настилов. Элемент также выступает окантовочным или декоративным – его устанавливают вместо плинтуса.

Как выбрать порог для пола

Место установки, способ крепления, материал – все влияет на грамотный подход к выбору стыковочных порожков. Ряд моментов поможет купить порожки в Минске:

- Алюминиевый порожек подбирают по нужной длине и ширине. У планки должен быть запас, чтобы надежно перекрыть уложенное напольное покрытие с обеих сторон.

- Материал, из которого он выполнен, нужно подбирать с учетом условий эксплуатации, на кухне, санузле, нельзя ставить деревянные планки. Такие условия выдержит алюминий, задекорированные стойкими пленками под дерево.

- Конструкция профиля зависит от характера стыка. При больших перепадах понадобится выравнивающая планка, прихожие и балконы требуют угловую форму.

У нас в продаже имеются металлические порожки всех видов. Менеджеры «Планета Профиль» готовы оказать поддержку и проконсультировать по видам профилей, оформление заказа. Приобретенный у нас товар – это высокое качество, доставка и гарантия на все.

как правильно оформить границу материалов

4 способа и множество интересных идей для оформления стыка между напольными покрытиями. Полезные советы и рекомендации от Квартблога!

Стык полов

Плитка и ламинат или паркет — наиболее популярные напольные покрытия. Плитку обычно кладут у входной двери, в зоне приготовления пищи на кухне, а также в мокрых зонах — ванной и санузле, — а ламинатом выстилают жилые зоны и участки комнат и коридоров, не подверженные сильному загрязнению. Где-то эти материалы должны встречаться и образовывать стык. В этой статье мы обсудим разные способы организовать эту «встречу» красиво и аккуратно. Те же способы можно использовать и для других материалов: линолеума, ковролина, массива и так далее.

Порожек

Самый простой случай — когда стыковка материалов происходит в дверном проеме. Соединительная линия вписывается в геометрию портала и не сильно бросается в глаза. Идеальный вариант маскировки стыка здесь — это молдинг, также называемый порожком. Порожки бывают из трех материалов: алюминий, дерево и пластмасса. Алюминий из них самый прочный и прослужит около пяти лет при интенсивном использовании.

Аккуратнее всего выглядит, когда монтаж порожка производится на специальную рейку, которая прикручивается к основанию пола — крепление будет скрытым. Но для простоты выбирают также способ монтажа на саморезы или, что еще проще, самоклеящиеся порожки. Существуют как порожки для одноуровнывых стыков (когда перепад высот составляет менее 1 см), так и для разноуровневых — такой порожек скомпенсирует перепад высоты, сделает его плавным. Большой ассортимент цветов позволяет подобрать порожек максимально в цвет напольного покрытия.

Гибкий профиль

Если стык покрытий не прямой или проходит, например, по середине кухни, есть более эстетичное решение, чем порожек — гибкий профиль из ПВХ или металла. Он легко изгибается вручную, чем позволяет сделать стык самой необычной формы.

Профиль состоит из крепежного основания и декоративной насадки сверху. Крепеж может осуществляться саморезами, но наиболее аккуратным будет выглядеть профиль со специальными лапками: крепите основание профиля еще на этапе монтажа плитки, подсунув под крайнюю линию плитки лапки, тогда профиль будет сидеть очень прочно.

Не смотря на удобство и надежность этого решения, профиль будет немного выступать над поверхностью пола и подчеркивать линию стыка, даже если вы подберете его в цвет.

Пробковый компенсатор

Это полоска из пробкового материала, с помощью которой заполняется шов между покрытиями. Сверху пробка покрыта слоем краски и лака, поэтому цвета также бывают разные, а покрытие защищено.

Плюсы пробкового компенсатора:

- незаметность — он не выступает над поверхностью;

- гибкость — подходит для изогнутых стыков;

- отсутствие щелей — мягкий пробковый материал заполняет стык, подстраиваясь под его форму.

Не обошлось и без минусов — износостойкость пробки ниже, чем у металлических профилей и порожков, поэтому в коридоре лучше использовать именно их. Также для использования пробкового компенсатора нужно выводить уровень полов максимально близким друг к другу, он не маскирует перепады высот.

Межплиточная затирка

Совсем небольшие швы между одноуровневыми полами удобно заделывать просто с помощью межплиточной затирки. Можно взять ту же, которой заделывались швы плитки или подобрать ее по оттенку ближе к ламинату. Если шов все же широкий или глубокий, лучше сперва залить его монтажной пеной или герметиком: затем просто удалите выступающий материал и покройте шов затиркой. Обычно таким способом оформляют стыки самой необычной формы, под которые невозможно изогнуть профиль, или если хотят максимально замаскировать переход между покрытиями.

Оригинальный переход

Кстати, сделать прямолинейный переход более декоративным можно с помощью мозаики: проложить 1-2 ряда мозаики между плиткой и ламинатом и закрыть шов затиркой. Есть и другие способы сделать стыковку более интересной:

А как вам этот оригинальный переход между плиткой-многоугольником и ламинатом? Идею опробовали герои нашего репортажа, получилось замечательно!

Фотографии: aquagroup.ru, remont-volot.ru, stroiremdoma.ru, soverkon.ru, stroyindustry.net, decoraddiction.com, happynest.vn, apartmenttherapy.com

ремонт, пол, плиткаКонцентрические и радиальные системы соединений в основных силлах и связанное с ними повышение пористости, Бассейн Неукен, Аргентина

Реферат

Одной из замечательных характеристик бассейна Неукен является то, что группа кайнозойских мелководных микрогабброидных силлов показывает газовые и нефтяные месторождения, а также некоторые добывают углеводороды до 20 лет. Их способность действовать как резервуары обусловлена увеличением эффективной пористости из-за одновременного развития петрологических и трещинных процессов во время охлаждения, которые генерируют систематические изменения внутри интрузивных тел.

В этой работе мы подробно описываем необычную внутриколонную систему соединений, образованную двумя наборами соединений, которые здесь называются концентрическими и радиальными наборами соединений. Эта нетипичная система соединений развивается внутри небольших многогранников, уложенных друг на друга, в которые в процессе охлаждения трансформируются определенные зоны классических призматических колонн. Эти небольшие многогранники с боков ограничены вертикальными плоскостями, ограничивающими колонны, а сверху и снизу – поперечными плоскостями соединения, ориентированными почти перпендикулярно оси колонны.

В результате подробного макроскопического анализа, возникновение концентрических совокупностей стыков было интерпретировано как результат либо развития естественных конвективных потоков, либо сложных процессов охлаждения под влиянием соединенных стыками плоскостей колонн. Когда присутствует набор радиальных соединений, он явно связан с развитием термических напряжений между внешней и внутренней частями малых многогранников.

В учебниках по геологии и ранее опубликованных статьях происхождение того, что неофициально называют «луковой кожурой» совокупностей соединений в основных интрузивных и экструзионных вулканических породах, приписывается процессам, связанным либо с выветриванием, либо с дейтерными изменениями.Однако, основываясь на подробных макроскопических наблюдениях, наша работа предполагает, что в большинстве случаев любой тип процесса изменения только подчеркивает плоскости, ранее созданные во время процесса охлаждения.

- © Лондонское геологическое общество, 2008 г.

Концентрические и радиальные системы стыков в основных силлах и связанное с ними повышение пористости, бассейн Неукен, Аргентина

Реферат

Одной из замечательных характеристик бассейна Неукен является то, что Кайнозойские мелкие микрогабброидные силлы демонстрируют газовые и нефтяные залежи, а некоторые из них добывают углеводороды до 20 лет.Их способность действовать как резервуары обусловлена увеличением эффективной пористости из-за одновременного развития петрологических и трещинных процессов во время охлаждения, которые генерируют систематические изменения внутри интрузивных тел.

В этой работе мы подробно описываем необычную внутриколонную систему соединений, образованную двумя наборами соединений, которые здесь называются концентрическими и радиальными наборами соединений. Эта нетипичная система соединений развивается внутри небольших многогранников, уложенных друг на друга, в которые в процессе охлаждения трансформируются определенные зоны классических призматических колонн.Эти небольшие многогранники с боков ограничены вертикальными плоскостями, ограничивающими колонны, а сверху и снизу – поперечными плоскостями соединения, ориентированными почти перпендикулярно оси колонны.

В результате подробного макроскопического анализа, возникновение концентрических совокупностей стыков было интерпретировано как результат либо развития естественных конвективных потоков, либо сложных процессов охлаждения под влиянием соединенных стыками плоскостей колонн. Когда присутствует набор радиальных соединений, он явно связан с развитием термических напряжений между внешней и внутренней частями малых многогранников.

В учебниках по геологии и ранее опубликованных статьях происхождение того, что неофициально называют «луковой кожурой» совокупностей соединений в основных интрузивных и экструзионных вулканических породах, приписывается процессам, связанным либо с выветриванием, либо с дейтерными изменениями. Однако, основываясь на подробных макроскопических наблюдениях, наша работа предполагает, что в большинстве случаев любой тип процесса изменения только подчеркивает плоскости, ранее созданные во время процесса охлаждения.

- © Лондонское геологическое общество, 2008 г.

Соединение колонн | Мир вулканов

Старые модели для формирования столбчатой стыковки:

В 1804 году Уоттс предположил, что «расплавленная магма затвердевала вокруг ряда изолированных центров, образуя большие пластиковые шары, которые при сжатии вместе давали типичную гексагональную симметрию» (Spry, 1962).В 1916 году Сосман предположил, что колонны являются результатом системы гексагональных конвективных ячеек. Модель Сосмана была основана на экспериментах с воском или маслом на плоской посуде. Критики отметили, что потоки лавы не получают тепло от своих оснований, а фактически теряют тепло от верхней поверхности. Кроме того, форма конвективных ячеек не напоминала гексагональные колонны.

Классические примеры:

- Дорога гигантов, графство Антрим, Северная Ирландия,

- Пещера Фингалс, остров Стаффа, Шотландия

- Базальты паводков реки Колумбия в штатах Орегон, Вашингтон и Айдахо, США,

- Девилз Постпайл, Калифорния, США

- Башня Дьявола, Вайоминг, США

Менее известные примеры:

- Розетка в вулканической шейке в Рок-энд-Спиндл, Св.Эндрюс, Шотландия,

- Центральный массив, Франция (описание барона Леопольда ван Буха)

- Горная тропа Морейн, озера Луиза и Банф, Альберта, Канада

- Кратер Макуопухи, Килауэа, Гавайи, США (ныне похоронен, см. Фото)

- Кратеры Луны, Айдахо, США

- Дансмюр, Калифорния, США

- Игнимбрит Бишоп Тафф, Калифорния, США

- Оранжевые горы, Нью-Джерси, США

- Сан-Антон, Морелос, Мексика

- Игнимбрит Серро-Галан, недалеко от Антофагаста-де-ла-Сьерра, Аргентина

- Вторжение в залив Росслин, национальный парк Блафф-Пойнт, Квинсленд, Австралия

- Национальный парк Миллстрим-Фолс, Квинсленд, Австралия

- Органные трубы, в долине Джексонс-Крик, недалеко от Буллы, Новый Южный Уэльс, Австралия

- Ущелье Барфолд, вдоль реки Кампасп, Новый Южный Уэльс, Австралия

- Дон Хедс, Доктора Рокс и Берни, Тасмания, Австралия

- Скала Шаг-Хед, устье Эйвон-Хиткот, вулкан Литтелтон, Южный остров, Новая Зеландия

- Остров Куейл, Южный остров, Новая Зеландия

- Гора Брэдли, вулкан Литтелтон, Южный остров, Новая Зеландия

- Гора Холмс, недалеко от гавани Отаго, Южный остров, Новая Зеландия

Крупные столбчатые трещины, образовавшиеся в пруду остывающей лавы в кратере Мокаопухи, Восточная рифтовая зона, Килауэа.Столбы обнажились во время более молодого эпизода обрушения кратера карьера. Эти впечатляющие колонны погребены еще более молодым извержением.

Фото любезно предоставлено Геологической службой США.

Интересные факты о колоннах:

У Дороги гигантов более 40 000 колонн. Немецкий композитор Феликс Мендельсон основал свою знаменитую «Увертюру Гебридских островов» 1830 года на звуке волн, наполняющих и осушающих пещеру Фингалс. Сходство формы колонн с кристаллами кварца когда-то использовалось для подтверждения теории (называемой нептунизмом) о том, что вулканические породы выпали из воды.

Ирландский фольклор на тему «Дорога происхождения гигантов» и «Пещера Фингалс»: Финн Мак Кул, ирландский великан, хотел сразиться со своим шотландским коллегой Финном Галлом. Мак Кул приводил колонны на место по одной, пока дорога не достигла Шотландии (пещера Фингалс). Мак Кул так устал от тяжелой работы, что вернулся домой, чтобы отдохнуть. Финн Галл пошел по дамбе в Ирландию. Он обнаружил, что Мак Кул спит, и жена Маккула, очень проницательная женщина, сказала Финну Галлу, что это спит ее ребенок.Финн Галл встревожился, думая, что отец этого гигантского ребенка, должно быть, невероятных размеров, и что он наверняка проиграет любую битву. Финн Галл сбежал обратно в Шотландию. При этом он разрушил дамбу. До наших дней сохранились только два конца дороги.

Источники информации:

Берд, К.Н., 1959, Количественное исследование столбчатой трещиноватости: Журнал Геологического общества Америки, т. 70, стр. 379-381.

Биллингс, М.П., 1954, Структурная геология: Прентис Холл, Н.Ю., 514 с.

Гейки А., 1897, Древние вулканы Великобритании, т. 2: Макмиллан, Лондон.

Хартесвельдт Р.Дж., 1952, Геологическая история Дьявольского постпайла: заметки природы Йосемити, т. 31, стр. 140-149.

Хант, К. Б., 1937, Магматическая геология и структура месторождения Маунт Тейлор: Профессиональный документ геологической службы США 189B.

Хант, C.B., 1938, Предлагаемое объяснение кривизны столбчатых сочленений в вулканических шейках: American Journal of Science, v.236, стр. 161-171.

Iddings, J.P., 1886, Столбчатая структура магматических пород оранжевой горы, Нью-Джерси: Американский журнал науки, т. 131, стр. 321-330.

Iddings, J.P., 1909, Igneous Rocks: Wiley, New York.

Джеймс, А.В.Г., 1920, Факторы, образующие столбчатые структуры в лавах, и их возникновение около Мельбурна, Австралия: J. Geol., Т. 28, стр. 458-469.

Джадд, Дж. У., 1881, Вулканы: Лондон.

Лонг П.Э., Вуд Б.Дж., 1986, Структуры, текстуры и истории остывания базальтовых потоков реки Колумбия: Геол. Журн.Soc. America Bull., Т. 97, стр. 1144-1155.

Маккин, Дж. Х., 1961, Стратиграфический разрез базальта Якима на юге центральной части Вашингтона: Rep. Of Investigations No. 19, Div. Шахты и геология, штат Вашингтон.

Mallet, R., 1875, Происхождение и механизм образования призматической (или столбчатой) структуры в базальте: Фил. Mag. т. 4, с. 122-135 и 201-226.

Мэтьюз, W.H., 1951, Стол, вулкан с плоской вершиной в южной части Британской Колумбии: Американский журнал науки, т.249, стр. 830-841.

Rohleder, H.P.T., 1929, Геологический справочник по мосту гигантов и северному побережью Антрима: Белфаст, Wm. Суини, 32 стр.

Скроуп Г.П. Вулканы: Лондон.

Сосман Р. Б. Типы призматических структур в магматических породах: Журн. Геол., Т. 24, с. 215-234.

Спрай А., 1962, Происхождение столбчатой трещиноватости, особенно в базальтовых потоках: Журнал Австралийского геологического общества, т. 8, с. 192-216.

Томкиев, С.Т., 1940, Базальтовые лавы Дороги гигантов: Бюллетень вулканологии, т. 6, с. 89-143.

Waters, A.C., 1960, Определение направлений течения в потоках базальтовой лавы: American Journal of Science, Bradley Vol., V. 258A, p. 350-366.

Руководство по бетону своими руками: борьба с трещинами

Следует избегать повторного вхождения углов

Повторно втягивающиеся углы обычно вызывают растрескивание. Правильное планирование рисунка стыков для устранения втягивающихся углов исправит эту проблему.Даже если вы изолируете коробку колонны, как показано здесь, на плите все равно будут образовываться неконтролируемые трещины. В большинстве случаев, как показано здесь, самый простой способ избежать повторного входа угла может заключаться в изменении структуры стыка.

DIY Concrete Guide: Изоляционные швы

Установите изоляционный шовный материал в любом месте, где бетон будет контактировать с существующими плитами, ступенями или зданиями. Изоляционный шов должен доходить до нижней части плиты, это гарантирует, что новая плита будет отделена от существующих конструкций.Если изоляционный шов отсутствует, когда новая плита застывает, она слегка усадится, если существующая плита, которая не движется, не изолирована, новая плита потрескается при отрыве от существующей плиты. При установке отметьте верхнюю часть изоляционного шва мелкой линией. Прикрепите изоляционный шов к существующей плите перед заливкой или используйте меловую линию, чтобы пометить стену, а затем, когда вы начинаете заливку, набейте немного бетона против изоляционного шва, чтобы удержать его на месте.

DIY Concrete Guide: Construction Joints

Keyed Construction Joints обеспечивает переход от одних дней заливки к другим.Когда укладка бетона прекращается в конце дня, необходимо сформировать строительный шов. Строительные швы с шпонкой также используются при заливке соседних полос мощения и важна передача нагрузки, например, с тяжелыми вилочными погрузчиками. Если концы плиты не поддерживаются шпоночным строительным швом, растрескивание может произойти на 1–2 фута от шва. Очень важно, чтобы ключевой показатель ¼ толщины плиты. Для ключа можно использовать скошенную деревянную планку, которая прикрепляется к боковой части формы (см. Пример ниже).Стыковые соединения (Smooth Face) удовлетворительны, если не требуется передача нагрузки.

Момент в зависимости от деформации в соединении колонны с порогом

Контекст 1

… соединения колонны с балкой было выполнено с использованием той же экспериментальной установки, что и испытание соединения колонны с порогом. В таблице 3 приведены параметры соединения колонна-балка для испытания на вращение. Здесь RCP4B6C0E4 и RCP4B6C4E4 указывают, что в этих образцах сжатые дюбели были расположены вдоль границы раздела между сжатой пластиной и балкой для ожидаемого улучшения начальной жесткости.3.1.1 Прочность на вырыв На Рис. 5 показаны кривые зависимости нагрузки (P) от скольжения (δ), а в Таблице 4 показаны результаты испытания на вырыв для сжатой деревянной плиты и соединения колонны с подоконником, закрепленных шпонками, состоящих из разного количества дюбелей. Предел текучести (P y) соединения с 1 дюбелем в подоконнике составлял 10,81 кН, и по мере увеличения количества дюбелей Py увеличивается прямо пропорционально количеству дюбелей. Считается, что прочность на вырыв контролировалась прочностью материала дюбелей на подоконнике на сдвиг. При максимальной прочности (P max) соединение достигало 17.Нагрузка 87 кН с одним дюбелем. P max увеличивается с любым увеличением количества дюбелей, но, в отличие от P y, не прямо пропорционально. Это происходит из-за смещения режима разрушения со срезания деревянного дюбеля для образца с одним дюбелем на раскалывание или изгиб подоконника для образцов с двумя и тремя дюбелями. Вращательная характеристика На рис. 6 показаны моменты. кривые отклика на угол поворота (рад) для всех испытуемых образцов. В таблице 5 показаны результаты для каждого соединения, состоящего из разного количества дюбелей. Как показано на рис. 6, относительная деформация между порогом и сжатой пластиной выше, чем деформация между колонной и сжатой пластиной.Начальная жесткость (K) была увеличена в 1,5 раза с 65,53 кН.м / рад в соединительном типе с 4 дюбелями на колонне и 0 дюбелей на подоконнике до 93,13 кНм / рад в варианте с 6 дюбелями на колонне и 4 дюбелями на подоконнике. Однако момент текучести (M y) и максимальный момент (M max) лишь незначительно увеличиваются при увеличении количества дюбелей. Был сделан вывод, что количество дюбелей влияет на исходную жесткость, но сопротивление заделке стыка между порогом и сжатой пластиной влияет на почти вращательное поведение.На рис. 7 показаны кривые зависимости момента от угла (рад), а в таблице 6 показаны результаты для всех образцов соединения колонны и балки. Момент текучести (M y), максимальный момент (M max) и начальная жесткость (K) увеличиваются с любым увеличением количества дюбелей (5,91-7,3 кН.м, 10,04-11,92 кН.м и 259-3, 59-314 кН. м / рад). Тип соединения с 6 дюбелями в балке и 4 дюбелями в колонне показал наибольший максимальный вращающий момент. Изучение кривых отклика показывает, что деформация между колонной и пластиной немного выше, чем между балкой и пластиной.На основании этого наблюдения можно сделать вывод, что количество дюбелей в колонне оказывает большее влияние на прочность соединения, чем количество дюбелей в балке. В этом исследовании оценивалась эффективность вытягивания и вращения нового типа сустава. Это соединение состояло из деревянных дюбелей и пластин с улучшенными механическими свойствами вместо традиционных металлических компонентов. Основные выводы таковы. 1. По пределу прочности на вырыв соединения колонна-порог предел текучести составил 10.81 кН, а максимальная прочность составила 17,87 кН для соединения с одним дюбелем, вставленным в подоконник. Предел текучести линейно увеличивался с увеличением количества дюбелей на подоконнике, так как это свойство контролировалось свойством сдвига дюбеля. 2. Что касается вращательной характеристики соединения колонна-порог, начальная жесткость была увеличена в 1,5 раза с 65,53 кНм / рад до 93,13 кНм / рад с любым увеличением количества дюбелей. Однако максимальный момент и момент текучести лишь незначительно увеличились с увеличением количества дюбелей (4.6-5.78кН.м и 2,16-2,81кН.м). 3. Что касается вращательной характеристики соединения колонны с балкой, момента текучести, максимального момента и начальной жесткости – все увеличилось с увеличением количества дюбелей (5,91-7,3 кН.м, 10,04-11,92 кН.м и …

Контекст 2

… соединения колонны с балкой было выполнено с использованием той же экспериментальной установки, что и при испытании соединения колонна-подоконник. В таблице 3 показаны параметры соединения колонна-балка для испытания на вращение. Здесь RCP4B6C0E4 и RCP4B6C4E4 указывают, что в этих Образцы сжатые дюбели были расположены вдоль границы раздела между сжатой пластиной и балкой для ожидаемого улучшения начальной жесткости.3.1.1 Прочность на вырыв На Рис. 5 показаны кривые зависимости нагрузки (P) от скольжения (δ), а в Таблице 4 показаны результаты испытания на вырыв для сжатой деревянной плиты и соединения колонны с подоконником, закрепленных шпонками, состоящих из разного количества дюбелей. Предел текучести (P y) соединения с 1 дюбелем в подоконнике составлял 10,81 кН, и по мере увеличения количества дюбелей Py увеличивается прямо пропорционально количеству дюбелей. Считается, что прочность на вырыв контролировалась прочностью материала дюбелей на подоконнике на сдвиг. При максимальной прочности (P max) соединение достигало 17.Нагрузка 87 кН с одним дюбелем. P max увеличивается с любым увеличением количества дюбелей, но, в отличие от P y, не прямо пропорционально. Это происходит из-за смещения режима разрушения со срезания деревянного дюбеля для образца с одним дюбелем на раскалывание или изгиб подоконника для образцов с двумя и тремя дюбелями. Вращательная характеристика На рис. 6 показаны моменты. кривые отклика на угол поворота (рад) для всех испытуемых образцов. В таблице 5 показаны результаты для каждого соединения, состоящего из разного количества дюбелей. Как показано на рис. 6, относительная деформация между порогом и сжатой пластиной выше, чем деформация между колонной и сжатой пластиной.Начальная жесткость (K) была увеличена в 1,5 раза с 65,53 кН.м / рад в соединительном типе с 4 дюбелями на колонне и 0 дюбелей на подоконнике до 93,13 кНм / рад в варианте с 6 дюбелями на колонне и 4 дюбелями на подоконнике. Однако момент текучести (M y) и максимальный момент (M max) лишь незначительно увеличиваются при увеличении количества дюбелей. Был сделан вывод, что количество дюбелей влияет на исходную жесткость, но сопротивление заделке стыка между порогом и сжатой пластиной влияет на почти вращательное поведение.На рис. 7 показаны кривые зависимости момента от угла (рад), а в таблице 6 показаны результаты для всех образцов соединения колонны и балки. Момент текучести (M y), максимальный момент (M max) и начальная жесткость (K) увеличиваются с любым увеличением количества дюбелей (5,91-7,3 кН.м, 10,04-11,92 кН.м и 259-3, 59-314 кН. м / рад). Тип соединения с 6 дюбелями в балке и 4 дюбелями в колонне показал наибольший максимальный вращающий момент. Изучение кривых отклика показывает, что деформация между колонной и пластиной немного выше, чем между балкой и пластиной.На основании этого наблюдения можно сделать вывод, что количество дюбелей в колонне оказывает большее влияние на прочность соединения, чем количество дюбелей в балке. В этом исследовании оценивалась эффективность вытягивания и вращения нового типа сустава. Это соединение состояло из деревянных дюбелей и пластин с улучшенными механическими свойствами вместо традиционных металлических компонентов. Основные выводы таковы. 1. По пределу прочности на вырыв соединения колонна-порог предел текучести составил 10.81 кН, а максимальная прочность составила 17,87 кН для соединения с одним дюбелем, вставленным в подоконник. Предел текучести линейно увеличивался с увеличением количества дюбелей на подоконнике, так как это свойство контролировалось свойством сдвига дюбеля. 2. Что касается вращательной характеристики соединения колонна-порог, начальная жесткость была увеличена в 1,5 раза с 65,53 кНм / рад до 93,13 кНм / рад с любым увеличением количества дюбелей. Однако максимальный момент и момент текучести лишь незначительно увеличились с увеличением количества дюбелей (4.6-5.78кН.м и 2,16-2,81кН.м). 3. Что касается вращательной характеристики соединения колонны с балкой, момента текучести, максимального момента и начальной жесткости, все увеличивалось с увеличением количества дюбелей (5,91-7,3кН.м, 10,04-11,92кН.м и …

Исторический шарф и сращивание столярных швов: современное состояние | Heritage Science

Важность статического анализа столярных швов

Разработка и оценка статического поведения существующих столярных швов является важной проблемой. Это связано с тем, что существует большое количество сохранившихся конструкций с такие суставы, которые часто требуют консервативных вмешательств.Более того, отсутствуют достаточные знания о поведении таких соединений и отсутствуют стандартные рекомендации по их конструкции, необходимые для проведения ремонта или замены. В принципе, можно выделить три вида подходов к статическому анализу: экспериментальное исследование, аналитические расчеты, численное моделирование. Первые два подхода являются основным источником данных, используемых для дальнейшего анализа. Они также позволяют проверять численные модели.

Основными аспектами и задачами анализа столярных соединений были, прежде всего, следующие [10]:

определение жесткости и несущей способности соединения в зависимости от нагрузки,

механических свойств древесины,

проверка сжимающих напряжений перпендикулярно зерну между поверхностями соединяемых элементов (неизвестные площади поверхностей давления и неравномерное распределение напряжений, сжатие под углом к зерну, расширение фактической зоны контакта в соответствии с рекомендованными стандартами [1]),

проверка распределения касательных напряжений в соединении.

Поскольку столярные соединения представляют собой важный аспект при анализе деревянных конструкций, исследования их статического поведения, методов ремонта и усиления продолжаются.

Исследования столярных соединений в исторических сооружениях проводились и продолжают проводиться многими исследователями во многих различных регионах Европы (в основном в Италии и Португалии, но также в Великобритании, Германии и в последнее время в Чешской Республике. ), а также глобально (например,грамм. в США и Японии). Современное состояние / обзор современных исследований и анализа исторических стыков столярных изделий представлено в таблицах 1 и 2. Основное внимание в анализе уделялось зубчатым соединениям (среди прочего, в [20,21,22]) и шиповым соединениям. суставы (среди прочего, в [23,24,25]). Анализы также были сосредоточены на затяжке шиповых соединений с помощью штифтов и штифтов (например, в [26]). В настоящее время ведутся исследования поведения соединений при статической нагрузке, а также при динамической нагрузке (среди прочего, в [27,28,29,30]), а также по определению видов разрушения (например.грамм. в [7]). Исследования касаются как самих суставов, так и целых структур, например стропильные фермы (в том числе в [31,32,33,34]). Также предлагаются методы усиления традиционных швов (например, в [11, 35,36,37]). Они, однако, относятся, прежде всего, к швам с надрезом, а также к пазовым и шиповым швам. Исследований изгибных соединений явно меньше. Более того, все исследователи, проводившие исследования изгибных суставов (в Чешской Республике [38,39,40,41,42,43,44,45,46,47,48,49,50], Великобритании [51] или Germany [16, 17]) подчеркивают тот факт, что все еще необходимы исследования, чтобы дать адекватное описание статического поведения суставов и предложить наиболее эффективные методы ремонта или укрепления этих суставов.

Таблица 1 Обзор современных исследований и анализа исторических столярных стыков Таблица 2 Обзор исследований и анализа различных типов исторических столярных стыковИзгибные стыки

Kunecký et al. проведены испытания стыков косынки с наклоном на изгиб с наклонными гранями (описанные в [38,39,40, 46,47,48,49]). Экспериментальные испытания и численный анализ были направлены на определение эффективного поведения соединения по отношению к механическим параметрам.Было проанализировано влияние количества штифтов, геометрии и расположения соединения по длине балки на ее несущую способность и жесткость. Испытания проводились на моделях балок длиной 6 м с диагональным поперечным сечением 200 на 240 мм и включали испытания на трех- и четырехточечный изгиб. Модель, использованная этими исследователями, представлена ниже (рис. 4).

Рис. 4Модели балок с притертыми стыками косы с наклонными поверхностями, подвергнутые трехточечным испытаниям на изгиб (ВЕРХНЕЕ) и четырехточечным испытаниям (ВНИЗ) в соответствии с [47]

Было определено, как различные параметры влияют на статическое поведение соединяемого элемента и какое изменение представляет собой наиболее выгодное решение [39].Испытания показали, что в этом случае наиболее эффективным решением было соединение, состоящее из трех колышков с равными выемками, равными половине ширины каждого из соединяемых элементов. Расположение шарнира ближе к опоре увеличивает несущую способность балки (ограничивающие силы вокруг штифтов). Уменьшение длины стыка приводит к снижению несущей способности и жесткости балки (увеличение усилий на штифтах). На практике, по мнению исследователей, для 6-метровой балки 1.Наиболее выгодным решением было соединение косынки длиной 38 м с наклонными гранями и тремя деревянными колышками, расположенными на одной пятой длины балки от опоры. По прочности (несущей способности), жесткости и качеству изготовления. Это относится к ситуации, когда необходимо заменить конец балки. Авторы подчеркивают, что при обнаружении таких швов во время ремонтных работ необходимо учитывать, прежде всего, необходимость сохранения как можно большего количества исходного материала и максимально возможного ограничения повреждений, которые в первую очередь привели к вмешательству. .Более того, было определено, что использование проанализированного соединения могло обеспечить 65–75% несущей способности исходной балки, в то время как ее жесткость в значительной степени не изменилась.

В [47, 49] представлены отчеты об исследованиях соединения с одиночным штифтом. В ходе исследования изучалось влияние отдельных геометрических параметров. Были проведены экспериментальные испытания, а результаты были впоследствии подтверждены численным анализом. Модели были подвергнуты испытанию на четырехточечный изгиб для получения изгиба без сдвига и испытанию на трехточечный изгиб для получения изгиба со сдвигом.В испытании использовался стальной штифт. Также были представлены типичные виды разрушения для испытанных соединений: разрушение материала вокруг штифта и растрескивание древесины из-за напряжения сдвига, а также разрушение диагональной поверхности, вызванное силой, приложенной перпендикулярно волокну. Результаты испытаний подтверждают высокий уровень жесткости по сравнению с эталонной сплошной балкой, который зависит от положения штифта, поскольку это влияет на распределение сил в соединении. Угол наклона стыка имеет наибольшее влияние на жесткость.Вертикальное расположение штифта и его размеры меньше влияют на результат. Несущая способность соединения поддерживается на уровне более 50% по сравнению со сплошной балкой. Результаты численного анализа показывают, что конфигурация соединения (геометрия и количество соединителей) мало влияет на несущую способность элемента [46, 47].

Испытания того же соединения в сложных условиях нагружения описаны в [40]. Они должны были отражать действительную нагрузку на элементы деревянного каркаса крыши: сжатие с изгибом в случае стропил и растяжение с изгибом в случае элементов каркаса.Экспериментальные испытания проводились на моделях меньшего масштаба. Затем последовал более широкий численный анализ, основанный на применении метода конечных элементов. Прочность и жесткость шва оценивалась с точки зрения реставрационных вмешательств в исторические конструкции с учетом их эстетики (для одинарных и двойных швов внахлест, так называемых уздечных) (рис. 5).

Рис. 5Модели одинарных (левая сторона) и двойных (правая сторона) диагональных стыков внахлест – так называемые уздечки согласно [38]

На основании своего анализа [38, 40] авторы делают вывод, что когда при ремонте стропил (подверженных изгибу и сжатию) рекомендуется применять стыки с наклоном плоскостей 60 °, тогда как в случае балок, подверженных изгибу и растяжению, угол стыка 45 ° более выгоден (как с точки зрения несущая способность и жесткость).Более того, исследование показало, что разрушение соединений в растяжных балках связано с несущей способностью используемых соединительных элементов. Авторы описывают режим разрушения, по которому можно оценить несущую способность и жесткость соединения. Это правда, что соединения с растяжкой более сложны и требуют много времени, но они являются более выгодным решением с точки зрения механики по сравнению с простыми сварными соединениями. В результате это решение, рекомендованное авторами при ремонте балок, требующих большей несущей способности.Также было подсчитано, что с этим типом соединения несущая способность таких балок составляла прибл. 60% исходной (сплошной) балки, и был также сделан вывод, что жесткость составной балки существенно не изменилась.